ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Описанные здесь варианты осуществления относятся в общем к армированному непрерывными волокнами карбидокремниевому элементу, способу его производства и к структурному элементу ядерного реактора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В карбидокремниевом элементе, являющемся керамическим материалом, уменьшение прочности в высокотемпературной среде в общем случае невелико. Кроме того, карбидокремниевый элемент имеет более высокую твердость и лучшие свойства, такие как абразивная стойкость, термическая стойкость, окислительная стойкость, коррозийная стойкость и легкость, чем традиционный металлический элемент. Поэтому карбидокремниевый элемент используется во многих областях. Например, карбидокремниевый элемент применяется в качестве материала для тяжелых частей электрического оборудования, частей самолета, частей автомобиля, электронных устройств, частей прецизионных станков и полупроводниковых устройств.

Тем не менее, монолитный карбидокремниевый элемент, каковым является карбидокремниевый элемент, более чувствителен к растягивающему напряжению, чем к сжимающему напряжению, и при приложении к нему растягивающего напряжения иногда может возникать хрупкий излом. Поэтому для улучшения изломостойкости и получения энергии разрушения больше, чем у монолитного карбидокремниевого элемента, в качестве карбидокремниевого элемента разработан армированный непрерывными волокнами карбидокремниевый элемент, в котором непрерывные волокна карбида кремния комбинируются с карбидокремниевой матрицей.

При производстве армированного непрерывными волокнами карбидокремниевого элемента 1, сначала, например, формируют волоконный жгут (пучок), связывая от 500 до 3000 непрерывных волокон карбида кремния, каждое из которых имеет диаметр около 10 мкм, затем формируют заготовку (волоконную заготовку) заранее заданной формы, используя волоконный жгут. Заготовку формируют, сплетая волоконные жгуты, не те, которые сформированы расположением волоконных жгутов в двумерном направлении или в трехмерном направлении.

Далее, формирование армированного непрерывными волокнами карбидокремниевого элемента завершается формированием матрицы внутри заготовки. Формирование матрицы осуществляется, например, способом химической инфильтрации из газовой фазы. Кроме того, формирование матрицы осуществляется реакцией спекания после заполнения внутренности заготовки порошком способом шликерного литья. Кроме этого, формирование матрицы осуществляется способом инфильтрации и пиролиза прекурсора. В способе инфильтрации и пиролиза прекурсора, например, обжиг после инфильтрации керамического прекурсора (поликарбоксилана или подобного) в заготовку, сформированную из керамических волокон, повторяется многократно (например, от шести до семи раз), таким образом формируя матрицу.

Как описано выше, в карбидокремниевом элементе армированный непрерывными волокнами карбидокремниевый элемент имеет большую изломостойкость и большую энергию разрушения, чем монолитный карбидокремниевый элемент, и, по-видимому, хрупкий излом в нем не происходит с легкостью. Тем не менее, в общем случае, армированный непрерывными волокнами карбидокремниевый элемент включает от 5 до 20 объемных % пор. В частности, когда армированный непрерывными волокнами карбидокремниевый элемент получают способом химической инфильтрации из газовой фазы, формируется карбидокремниевая керамика стехиометрического состава более высокой чистоты, но включающая от 5 до 20 объемных % пор. Поэтому иногда трудно использовать вышеописанный армированный непрерывными волокнами карбидокремниевый элемент в частях и элементах, требующих механической прочности и устойчивости к средовым воздействиям.

Соответственно, настоящее изобретение решает проблему создания армированного непрерывными волокнами карбидокремниевого элемента и способа его производства, позволяющего значительно улучшить механические свойства и устойчивость к средовым воздействиям.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 представляет собой перспективный вид, схематически иллюстрирующий армированный непрерывными волокнами карбидокремниевый элемент согласно первому варианту осуществления.

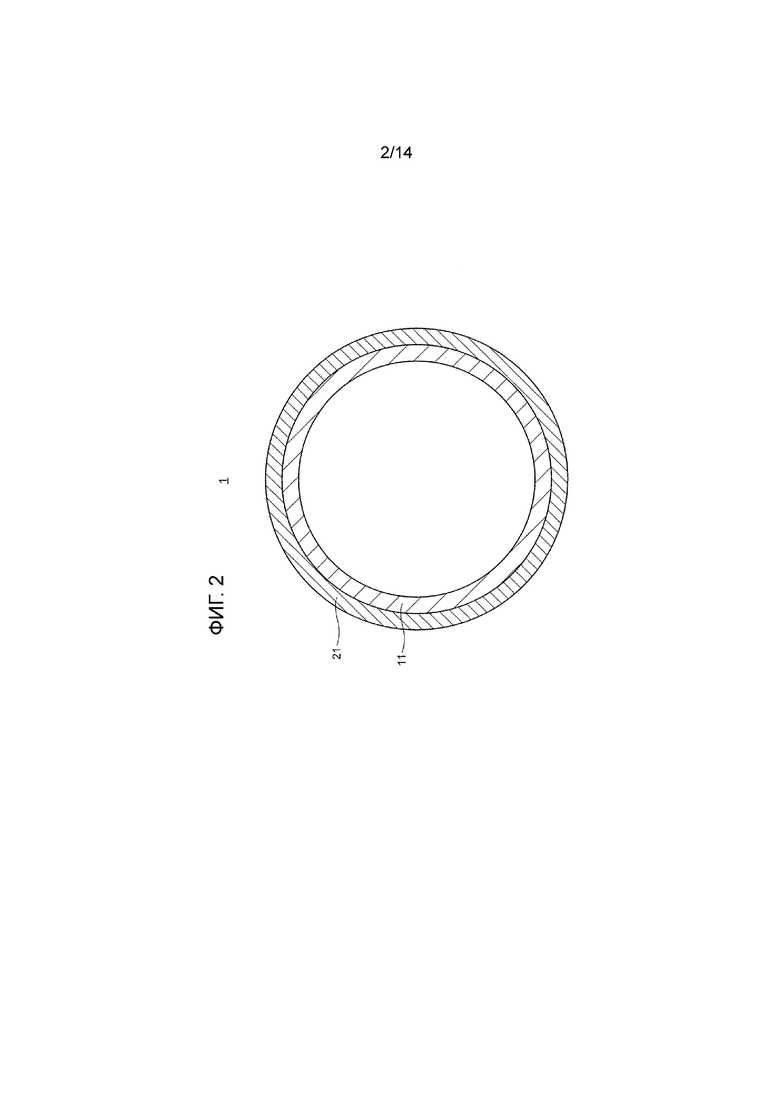

Фигура 2 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно первому варианту осуществления.

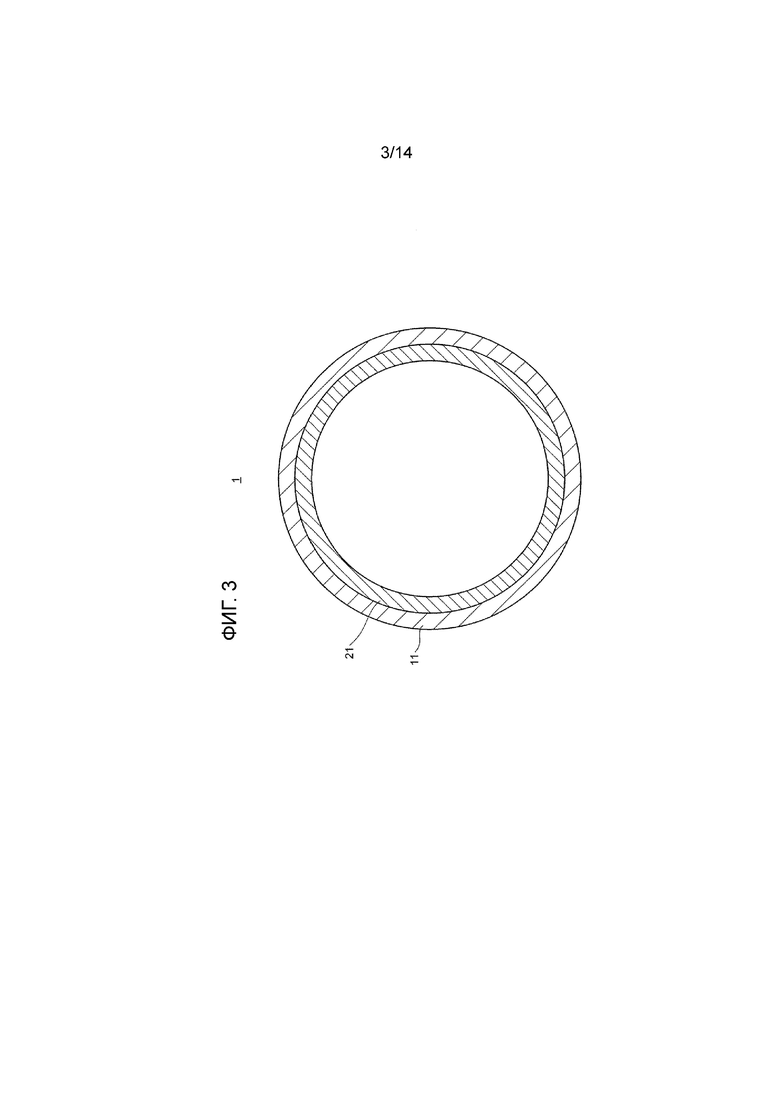

Фигура 3 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из первого варианта осуществления.

Фигура 4 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно другому модифицированному примеру из первого варианта осуществления.

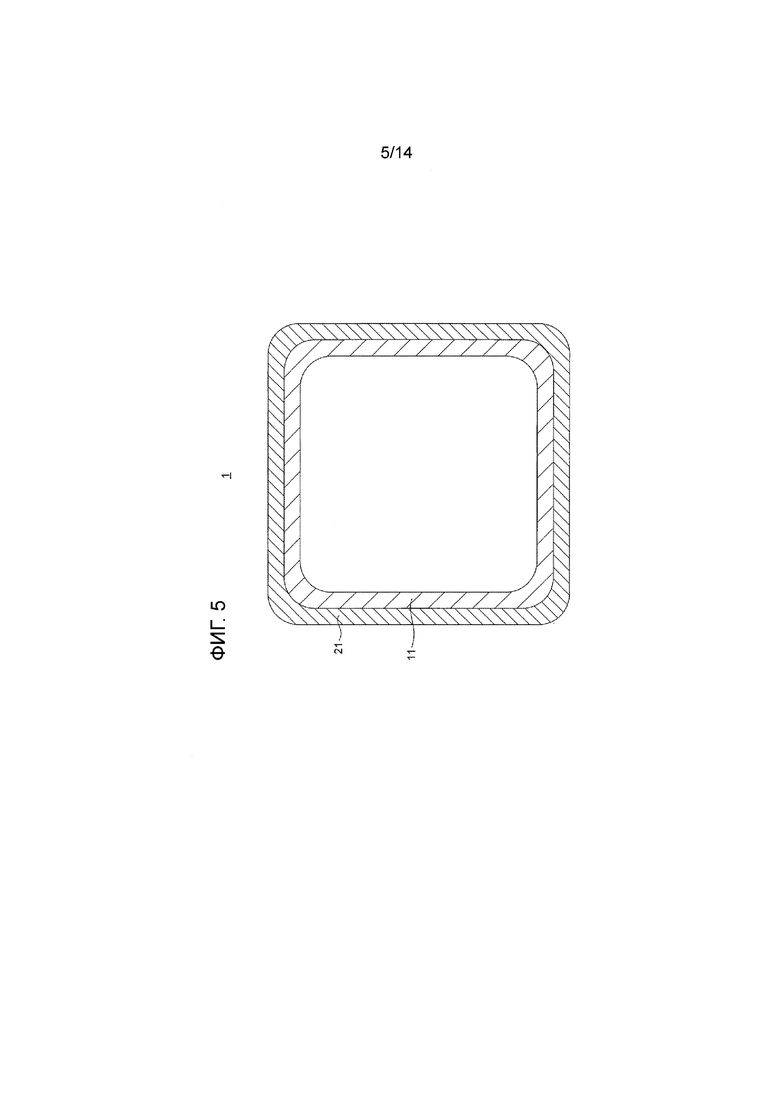

Фигура 5 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно другому модифицированному примеру из первого варианта осуществления.

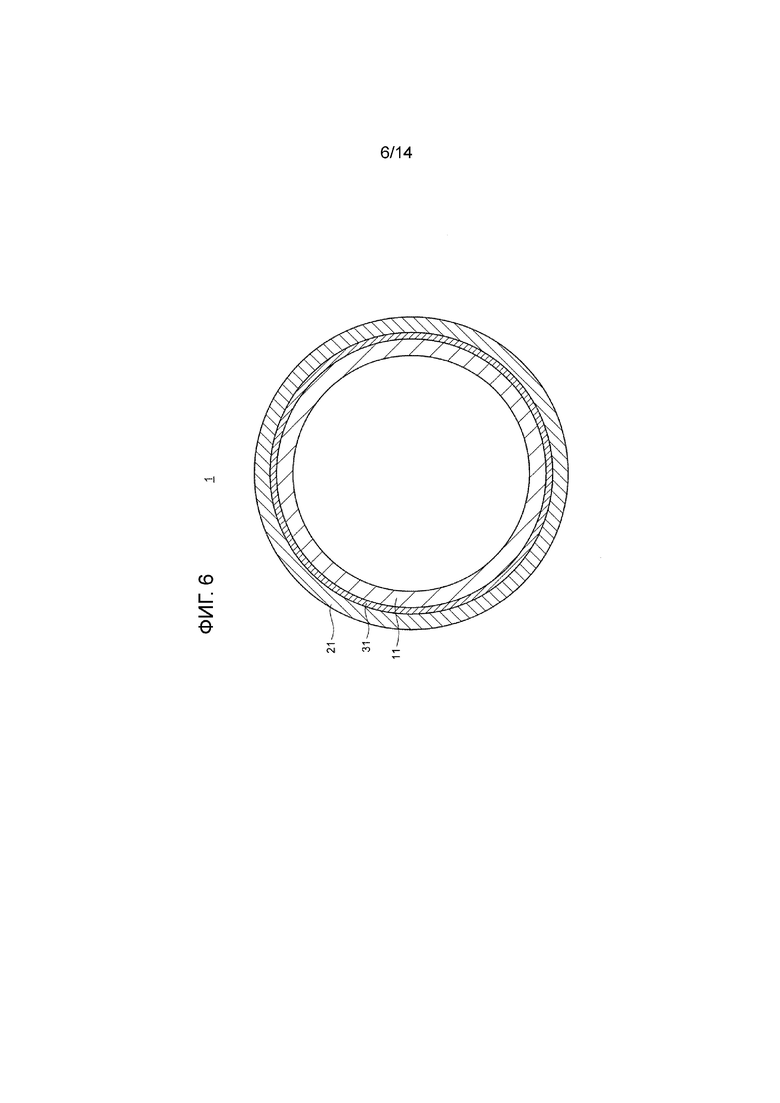

Фигура 6 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно второму варианту осуществления.

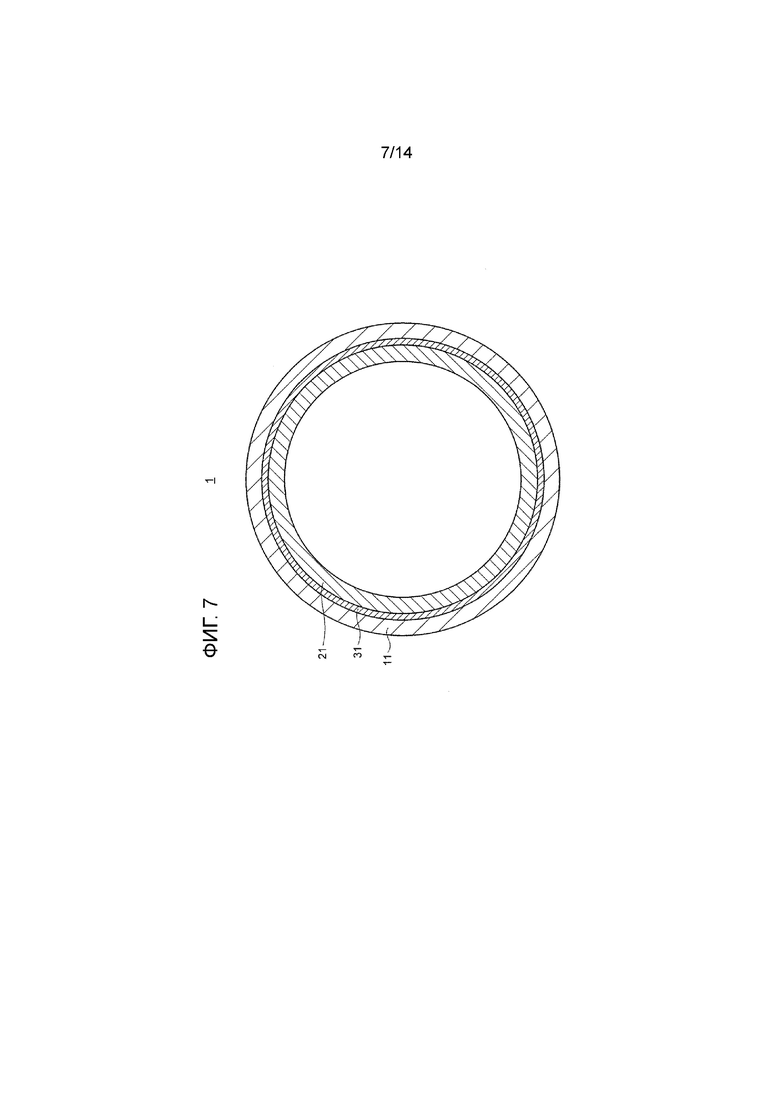

Фигура 7 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из второго варианта осуществления.

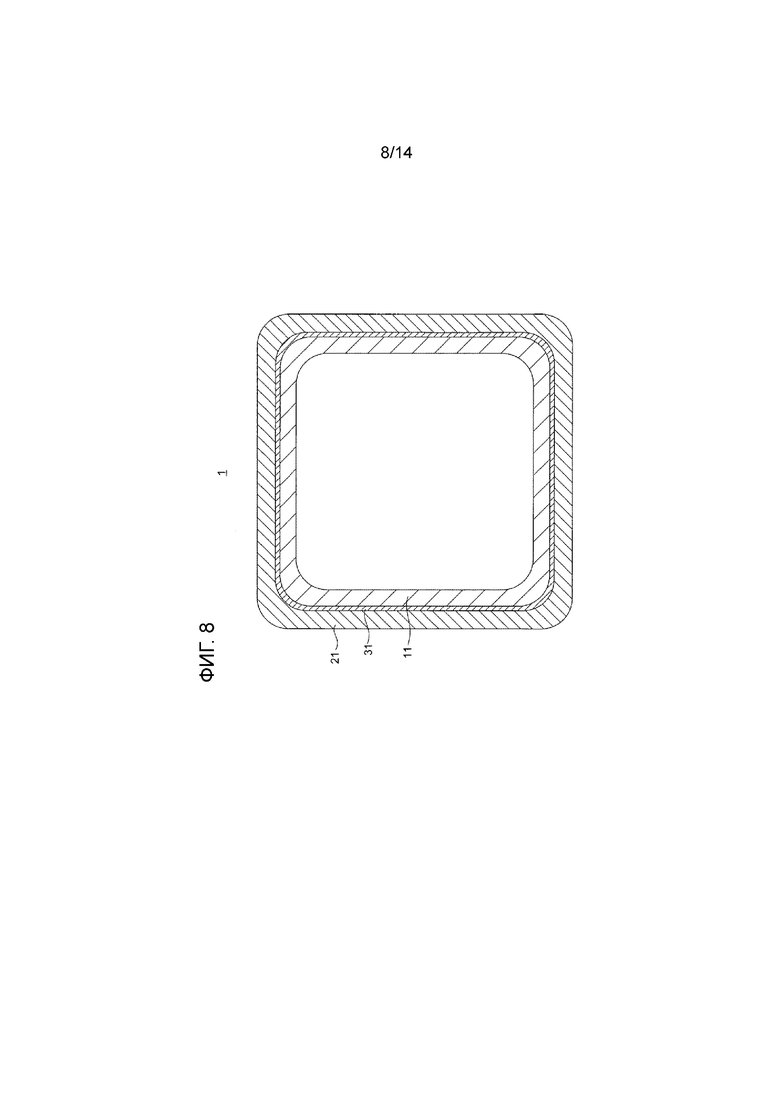

Фигура 8 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из второго варианта осуществления.

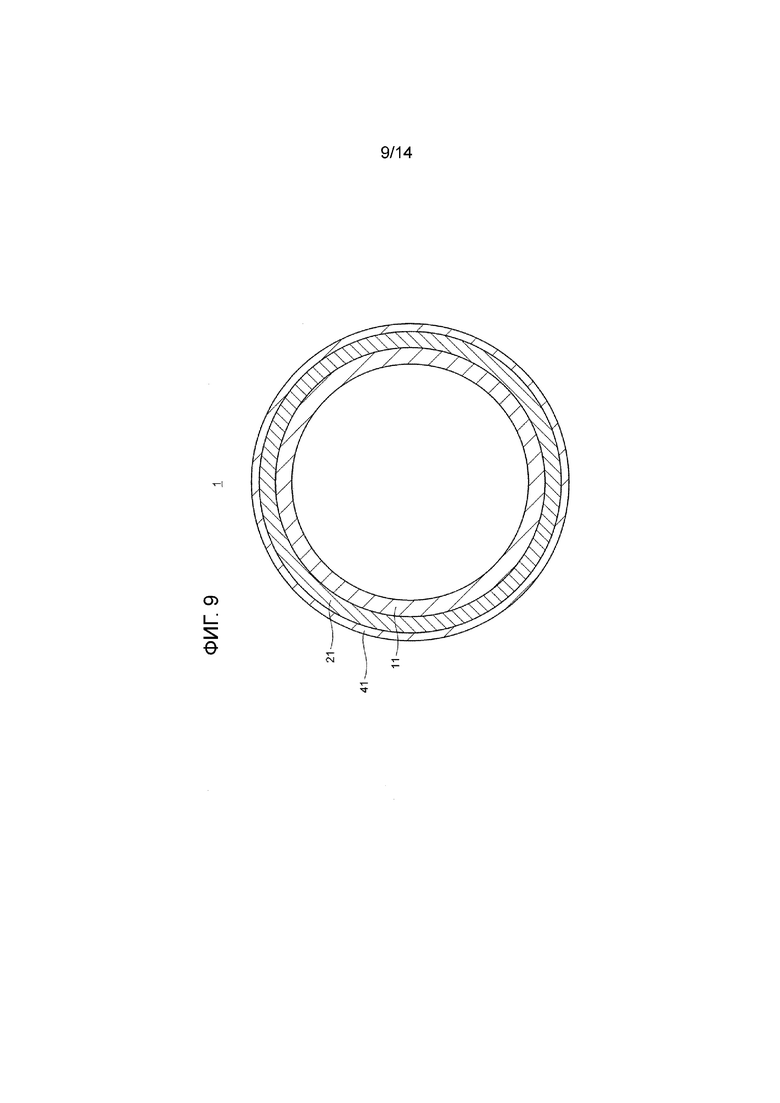

Фигура 9 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно третьему варианту осуществления.

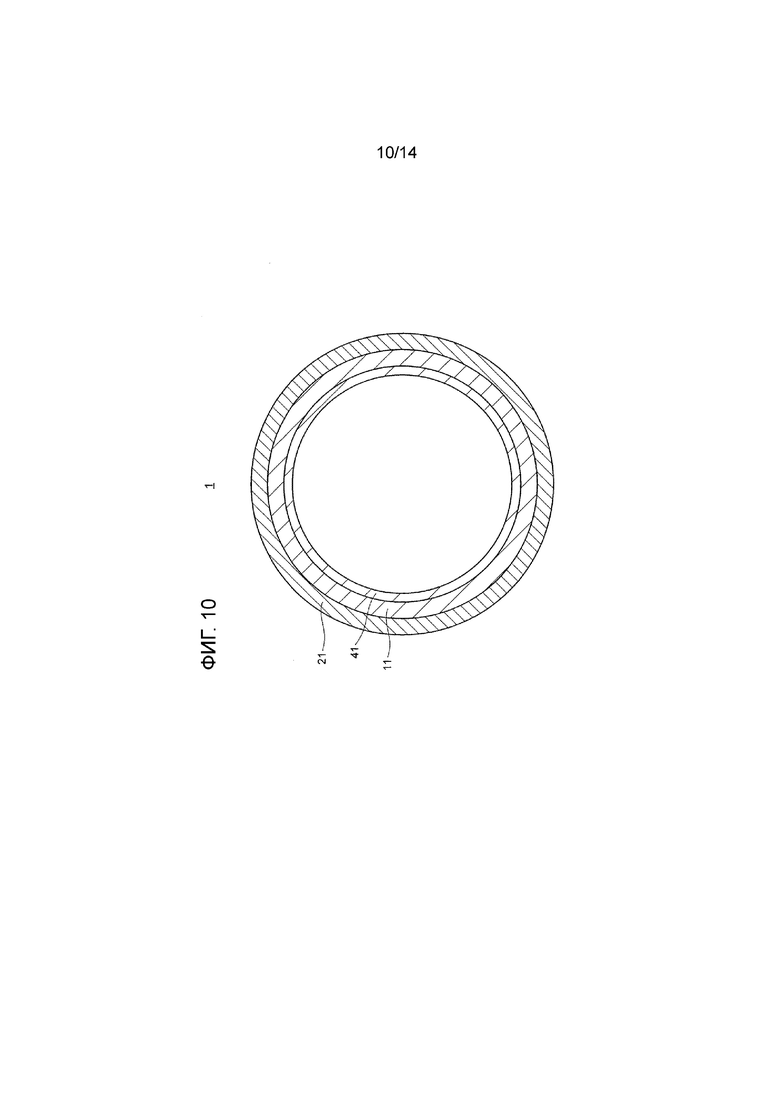

Фигура 10 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из третьего варианта осуществления.

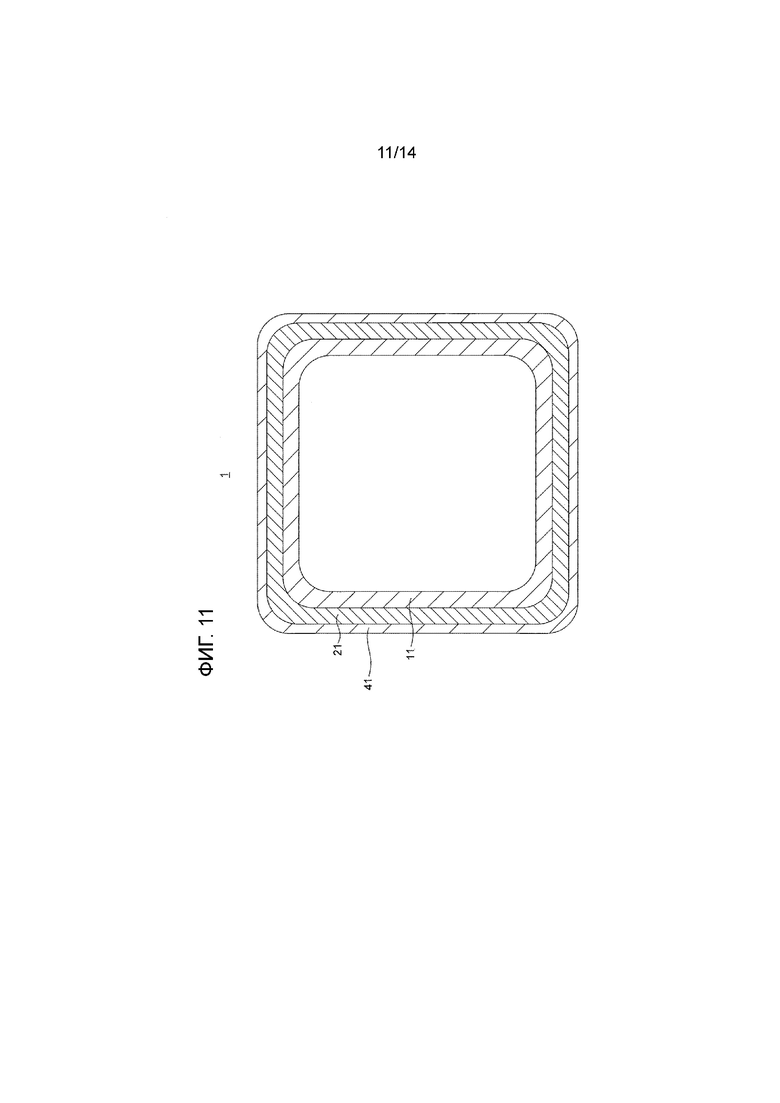

Фигура 11 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из третьего варианта осуществления.

Фигура 12 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно четвертому варианту осуществления.

Фигура 13 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из четвертого варианта осуществления.

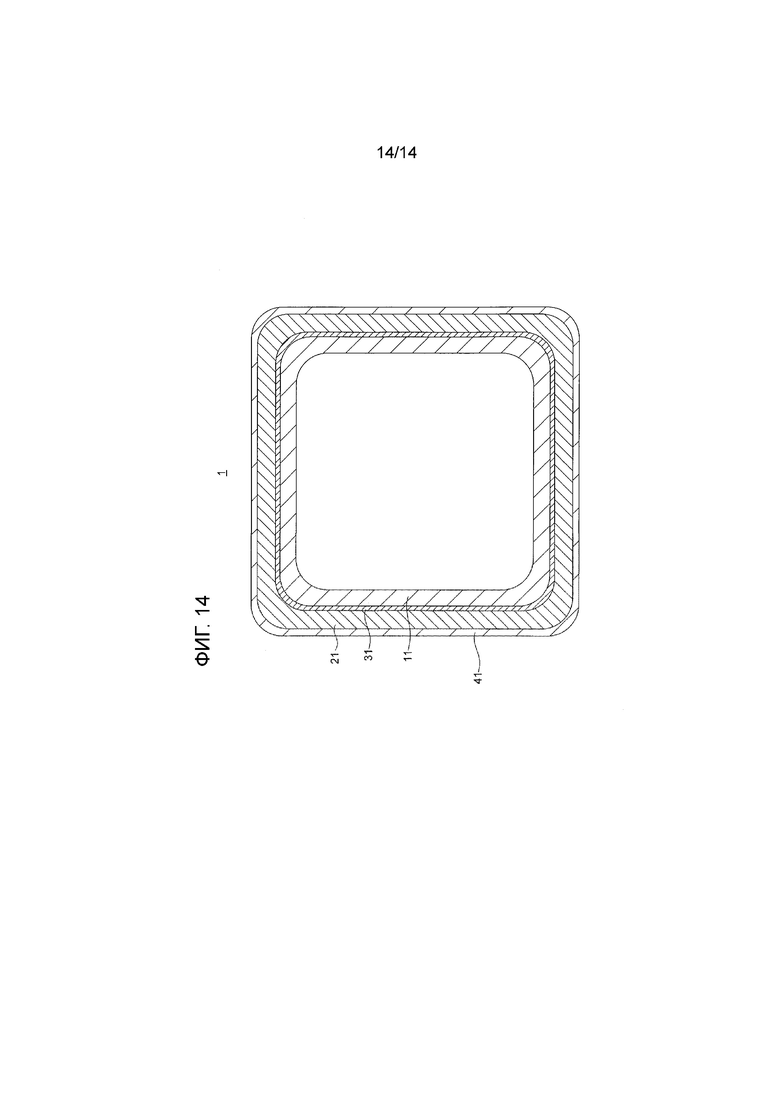

Фигура 14 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру из четвертого варианта осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Армированный непрерывными волокнами карбидокремниевый элемент согласно варианту осуществления имеет трубчатую форму и имеет первый слой композиционного материала и второй слой композиционного материала. В первом слое композиционного материала непрерывные волокна карбида кремния объединены с матрицей карбида кремния. Во втором слое композиционного материала непрерывные волокна углерода объединены с матрицей карбида кремния. Далее, первый слой композиционного материала и второй слой композиционного материала расположены пакетом.

Согласно настоящему изобретению, возможно создать армированный непрерывными волокнами карбидокремниевый элемент, способ его производства и структурный элемент ядерного реактора, позволяющие значительно улучшить механические свойства и устойчивость к средовым воздействиям.

<Первый вариант осуществления>

[Структура]

Фигура 1 представляет собой перспективный вид, схематически иллюстрирующий армированный непрерывными волокнами карбидокремниевый элемент согласно первому варианту осуществления.

Как показано на фигуре 1, армированный непрерывными волокнами карбидокремниевый элемент 1 из этого варианта осуществления является, например, трубчатым телом цилиндрической формы и имеет структуру, в которой непрерывные волокна непрерывно продолжаются в армированном непрерывными волокнами карбидокремниевом элементе 1.

Фигура 2 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно первому варианту осуществления. Фигура 2, на которой рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 2, армированный непрерывными волокнами карбидокремниевый элемент 1 имеет первый слой 11 композиционного материала и второй слой 21 композиционного материала, и причем первый слой 11 композиционного материала и второй слой 21 композиционного материала расположены пакетом в радиальном направлении.

Первый слой 11 композиционного материала представляет собой трубчатое тело цилиндрической формы, и непрерывные волокна карбида кремния объединены с матрицей карбида кремния.

Второй слой 21 композиционного материала представляет собой трубчатое тело цилиндрической формы, и непрерывные волокна углерода объединены с матрицей карбида кремния. В этом варианте осуществления второй слой 21 композиционного материала сделан так, чтобы покрывать внешнюю периферическую поверхность первого слоя 11 композиционного материала.

Таким образом, армированный непрерывными волокнами карбидокремниевый элемент 1 имеет структуру из расположенного пакетом первого слоя 11 композиционного материала, в котором непрерывные волокна карбида кремния объединены с матрицей карбида кремния, и второго слоя 21 композиционного материала, в котором непрерывные волокна углерода объединены с матрицей карбида кремния, таким образом позволяя улучшить устойчивость к средовым воздействиям и механические свойства.

В армированном непрерывными волокнами карбидокремниевом элементе 1 из этого варианта осуществления первый слой 11 композиционного материала предпочтительно имеет толщину не менее 0,2 мм и не более 0,5 мм. Далее, второй слой 21 композиционного материала предпочтительно имеет толщину не менее 0,2 мм и не более 2 мм. Толщина первого слоя 11 композиционного материала и толщина второго слоя 21 композиционного материала предпочтительно равны или больше нижних предельных значений вышеописанного диапазона в том, что касается механических свойств и устойчивости к средовым воздействиям в армированном непрерывными волокнами карбидокремниевом элементе 1. Далее, толщина первого слоя 11 композиционного материала и толщина второго слоя 21 композиционного материала предпочтительно равны или меньше верхних предельных значений в вышеописанных диапазонах, чтобы в момент разрушения достаточно проявились свойства армированной непрерывными волокнами структуры.

[Способ производства]

В этом варианте осуществления каждый процесс, осуществляемый при производстве вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1, будет объяснен последовательно.

При производстве вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1 вначале подготавливают первый слой 11 композиционного материала. В главном процессе, например, формируют волоконный жгут (пучок), сплетая множество непрерывных волокон карбида кремния. Затем формируют заготовку цилиндрической формы (заготовку волокна), используя волоконный жгут. После этого первый слой 11 композиционного материала завершают, формирую матрицу в заготовке.

Формирование матрицы осуществляют способом химического осаждения из газовой фазы и/или способом химической инфильтрации из газовой фазы. В этом варианте осуществления матрицу формируют среди составляющих заготовку волокон способом химической инфильтрации из газовой фазы. Затем, при необходимости, матрицу формируют способом химического осаждения из газовой фазы так, чтобы матрица покрывала периферию заготовки. Следует отметить, что при формировании матрицы способом инфильтрации и пиролиза прекурсора в матрице образуются тонкие трещины из-за усадки при обжиге и т.п. Поэтому для необходимого обеспечения адгезивности и герметичности в армированном непрерывными волокнами карбидокремниевом элементе 1 формирование матрицы предпочтительно осуществляют не способом инфильтрации и пиролиза прекурсора, а способом химического осаждения из газовой фазы или способом химической инфильтрации из газовой фазы.

Далее, второй слой 21 композиционного материала формируют на внешней периферической поверхности первого слоя 11 композиционного материала. В главном процессе волоконный жгут (пучок) формируют, сплетая множество непрерывных волокон углерода непосредственно на внешней периферической поверхности первого слоя 11 композиционного материала. Затем формируют заготовку цилиндрической формы (заготовку волокна), используя волоконный жгут. После этого второй слой 21 композиционного материала завершают, формирую матрицу в заготовке. Формирование матрицы второго слоя 21 композиционного материала осуществляют тем же способом, что и в случае первого слоя 11 композиционного материала. Таким образом завершают формирование армированного непрерывными волокнами карбидокремниевого элемента 1.

Армированный непрерывными волокнами карбидокремниевый элемент 1 из этого варианта осуществления может подходящим образом использоваться в качестве структурного материала ядерного реактора (структурного материала коллектора теплообменника, топливного стержня или управляющего стержня и т.п.), уплотняющего материала (герметического насоса и т.п.), элемента ракеты, элемента искусственного спутника и так далее.

[Модифицированный пример]

Фигура 3 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно модифицированному примеру первого варианта осуществления. Как и на фигуре 2, где рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, фигура 3 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 3, в армированном непрерывными волокнами карбидокремниевом элементе 1 первый слой 11 композиционного материала может быть сформирован на внешней периферической поверхности второго слоя 21 композиционного материала. Хотя иллюстрация опущена, в армированном непрерывными волокнами карбидокремниевом элементе 1 второй слой 21 композиционного материала может быть сформирован на каждой из внутренней периферической поверхностей и внешней периферической поверхности первого слоя 11 композиционного материала.

Непрерывное волокно из карбида кремния имеет более высокое сопротивление, чем непрерывное волокно из углерода, в среде с высокой температурой атмосферы (например, в среде, где она превышает 400℃). Далее, непрерывное волокно из углерода имеет более высокое сопротивление, чем непрерывное волокно из карбида кремния, в среде при воздействии воды не выше 400℃. Поэтому, в зависимости от этих свойств, первый слой 11 композиционного материала и второй слой 21 композиционного материала могут быть должным образом расположены пакетом.

Фигура 4 и фигура 5 представляют собой сечения, иллюстрирующие армированный непрерывными волокнами карбидокремниевый элемент согласно другому модифицированному примеру первого варианта осуществления. Как и фигура 1, фигура 4 представляет собой перспективный вид армированного непрерывными волокнами карбидокремниевого элемента, и, как и фигура 2, где рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, фигура 5 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 4, армированный непрерывными волокнами карбидокремниевый элемент 1 может быть трубчатым телом квадратного сечения. Также в этом случае, как показано на фигуре 5, второй слой 21 композиционного материала может быть сформирован на внешней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, первый слой 11 композиционного материала может быть сформирован на внешней периферической поверхности второго слоя 21 композиционного материала. Очевидно, второй слой 21 композиционного материала может быть сформирован на каждой из внутренней периферической поверхности и внешней периферической поверхности первого слоя 11 композиционного материала.

<Второй вариант осуществления>

[Структура]

Фигура 6 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно второму варианту осуществления. Как и на фигуре 2, где рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, фигура 6 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 6, армированный непрерывными волокнами карбидокремниевый элемент 1 этого варианта осуществления включает в себя первый слой 11 композиционного материала и второй слой 21 композиционного материала, как и в случае первого варианта осуществления.

Длинные волокна карбида кремния, образующие первый слой 11 композиционного материала, имеют прочность на растяжение от 2 до 4 ГПа и модуль упругости при растяжении от 150 до 400 ГПа. Длинные волокна углерода, образующие второй слой 21 композиционного материала, имеют прочность на растяжение от 1 до 7 ГПа и модуль упругости при растяжении от 30 до 950 ГПа. В первом слое 11 композиционного материала и во втором слое 21 композиционного материала, в зависимости от комбинации непрерывных волокон, иногда происходит уменьшение исходной изломостойкости и уменьшение энергии разрыва из-за разницы модулей упругости при растяжении матрицы и непрерывных волокон.

Тем не менее, в этом варианте осуществления, промежуточный слой 31 расположен между первым слоем 11 композиционного материала и вторым слоем 21 композиционного материала. Здесь имеется промежуточный слой 31 для покрытия внешней периферической поверхности первого слоя 11 композиционного материала. Далее, имеется второй слой 21 композиционного материала для покрытия внешней периферической поверхности промежуточного слоя 31.

В этом варианте осуществления промежуточный слой 31 сформирован из цельного тела материала, выбранного из группы, состоящей из углерода, нитрида бора, титаноалюминиевого карбида, ванадий-алюминиевого карбида, хромоалюминиевого карбида, ниобий-алюминиевого карбида, танталоалюминиевого карбида и карбосилицида титана. Поэтому в этом варианте осуществления конструкция материалов, благодаря использованию промежуточного слоя 31, сформированного из этих конкретного материала, имеющего различные прочности в продольном направлении, в окружном направлении и в направлении толщины, делает возможным улучшение механических свойств в направлении, усиленном непрерывными волокнами, больше, чем в случае первого варианта осуществления.

Промежуточный слой 31 предпочтительно имеет толщину не менее 0,01 мм и не более 0,2 мм. Чтобы достаточно проявились различные механические свойства первого слоя 11 композиционного материала и второго слой 21 композиционного материала, толщина промежуточного слоя 31 предпочтительно больше или равна нижнему пороговому значению в вышеописанном диапазоне. Далее, с точки зрения механических свойств армированного непрерывными волокнами карбидокремниевого элемента 1, толщина промежуточного слоя 31 предпочтительно равна или меньше верхнего предельного значения в вышеописанном диапазоне. Поэтому, в частности, толщина промежуточного слоя 31 более предпочтительно находится в диапазоне от не менее чем 0,02 мм до не более чем 0,1 мм.

Промежуточный слой 31 представляет собой слой, обладающий анизотропией с разницей в прочности между продольным направлением (аксиальным направлением) и окружным направлением в армированном непрерывными волокнами карбидокремниевом элементе 1. Промежуточный слой 31 дополнительно предпочтительно является моноклинным кристаллом, имеющим гексагональный или псевдогексагональный кристалл в кристаллической форме. В этом случае в гексагональных кристаллах, составляющих промежуточный слой 31, происходит скольжение плоскости кристалла. Поэтому можно подавить усиление образования трещин в каждом из первого слоя 11 композиционного материала и второго слоя 21 композиционного материала. В результате механические свойства армированного непрерывными волокнами карбидокремниевого элемента 1 могут быть дополнительно улучшены. В частности, что касается тройных карбидов (титаноалюминиевый карбид, ванадий-алюминиевый карбид, хромоалюминиевый карбид, ниобий-алюминиевый карбид, танталоалюминиевый карбид и карбосилицид титана), кристаллическая форма еще более предпочтительно представляет собой гексагональный кристалл.

Следует отметить, что, кроме случая одного цельного слоя из описанных выше конкретных материалов, промежуточный слой 31 может быть составлен из расположенных пакетом цельных слоев. Например, промежуточный слой 31 может быть составлен из последовательно расположенных пакетом цельного слоя углерода и цельного слоя карбосилицида титана.

[Способ производства]

В этом варианте осуществления будет объяснен каждый процесс производства вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1.

При производстве вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1 первый слой 11 композиционного материала подготавливают первым в случае первого варианта осуществления.

Далее, промежуточный слой 31 формируют на внешней периферической поверхности подготовленного первого слоя 11 композиционного материала. Формирование промежуточного слоя 31 осуществляют способом осаждения, таким как способ вакуумного осаждения, электролитический способ, способ распыления, способ плазменного химического осаждения из газовой фазы, способ термохимического осаждения из газовой фазы, способ фотохимического осаждения из газовой фазы или способ MOCVD (способ химического осаждения из паров металлоорганических соединений). Среди них способ термохимического осаждения из газовой фазы является подходящим, так как осаждение первого слоя 11 композиционного материала и осаждение промежуточного слоя 31 может осуществляться непрерывно посредством изменения исходных газов.

Далее, второй слой 21 композиционного материала формируют на внешней периферической поверхности промежуточного слоя 31. Формирование второго слоя 21 композиционного материала осуществляют способом, похожим на способ из первого варианта осуществления. Так завершается изготовление армированного непрерывными волокнами карбидокремниевого элемента 1 согласно этому варианту осуществления.

[Модифицированный пример]

Фигура 7 и фигура 8 представляют собой сечения, иллюстрирующие армированные непрерывными волокнами карбидокремниевые элементы согласно модифицированным примерам из второго варианта осуществления. Как и на фигуре 6, где рассматриваются армированные непрерывными волокнами карбидокремниевые элементы 1, каждая из фигуры 7 и фигуры 8 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 7, в армированном непрерывными волокнами карбидокремниевом элементе 1 промежуточный слой 31 и первый слой 11 композиционного материала могут быть последовательно сформированы на внешней периферической поверхности второго слоя 21 композиционного материала.

Далее, как показано на фигуре 8, армированный непрерывными волокнами карбидокремниевый элемент 1 может быть трубчатым телом квадратного сечения. Также в этом случае промежуточный слой 31 и второй слой 21 композиционного материала могут быть последовательно сформированы на внешней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, промежуточный слой 31 и первый слой 11 композиционного материала могут быть последовательно сформированы на внешней периферической поверхности второго слоя 21 композиционного материала.

<Третий вариант осуществления>

[Структура]

Фигура 9 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно третьему варианту осуществления. Как и на фигуре 2, где рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, фигура 9 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 9, в этом варианте осуществления, в отличие от первого варианта осуществления, армированный непрерывными волокнами карбидокремниевый элемент 1 имеет также слой 41 покрывающего материала. Поскольку этот вариант осуществления такой же, как и в случае первого варианта осуществления, кроме этого пункта и связанного с ним пункта, здесь опущено то, что касается дублирующихся участков.

Имеется слой 41 покрывающего материала, предназначенный для покрытия внешней периферической поверхности второго слоя 21 композиционного материала.

В этом варианте осуществления слой 41 покрывающего материала сформирован цельным телом материала, выбранного из группы, состоящей из углерода, карбида титана, нитрида хрома, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия и циркониевого сплава. Таким образом, поскольку поверхность армированного непрерывными волокнами карбидокремниевого элемента 1 покрыта слоем 41 покрывающего материала, сформированного из вышеописанного конкретного материала, величина обжатия по толщине при коррозии становится меньше, чем в случаях вышеописанных других вариантов осуществления, и можно еще проще достигнуть улучшения сопротивления средовым воздействиям.

На поверхности, которая будет подвергаться действию воды в армированном непрерывными волокнами карбидокремниевом элементе 1, слой 41 покрывающего материала предпочтительно сформирован, среди вышеописанных материалов, из углерода, карбида титана или нитрида хрома. Далее, поскольку каждый из хромоалюминиевого нитрида, силиката иттрия, силиката иттербия и силиката скандия имеет коэффициент теплового расширения, близкий к таковому у карбида кремния (SiC), составляющего матрицу каждого из первого слоя 11 композиционного материала и второго слоя 21 композиционного материала, они подходят для использования.

Слой 41 покрывающего материала предпочтительно имеет толщину не менее 0,05 мм и не более 0,5 мм. Когда толщина слоя 41 покрывающего материала меняется, иногда невозможно должным образом поддерживать устойчивость к средовым воздействиям, и иногда механические свойства в армированном непрерывными волокнами карбидокремниевом элементе 1 становятся неудовлетворительными. Далее, когда слой 41 покрывающего материала толще верхнего предельного значения в вышеописанном диапазоне, механические свойства армированного непрерывными волокнами карбидокремниевого элемента 1 иногда становятся неудовлетворительными из-за слоя 41 покрывающего материала. Например, прочность на сдвиг самого слоя 41 покрывающего материала иногда влияет на адгезивность между армированным непрерывными волокнами карбидокремниевым элементом 1 и слоем 41 покрывающего материала.

Следует отметить, что, кроме случая слоя из одного цельного тела из вышеописанных конкретных материалов, слой 41 покрывающего материала может быть составлен из множества расположенных пакетом слоев из цельного тела. Например, слой 41 покрывающего материала может быть составлен последовательно расположенными пакетом слоем цельного тела из нитрида хрома и слоем цельного тела силиката иттрия.

Слой покрывающего материала предпочтительно сформирован из материала, выбранного из группы, состоящей из углерода, карбида титана, нитрида хрома, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия и циркониевого сплава, при низкой температуре ниже 400℃ в природной среде, из материала, выбранного из группы, состоящей из карбида титана, нитрида хрома, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия и циркониевого сплава при низкой температуре ниже 900°C в ней, или из материала, выбранного из группы, состоящей из силиката иттрия, силиката иттербия и силиката скандия при высокой температуре ниже 1500℃ в ней.

[Способ производства]

В этом варианте осуществления будет объяснен каждый процесс производства вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1.

При производстве вышеописанного армированного непрерывными волокнами карбидокремниевого элемента 1 первый слой 11 композиционного материала и второй слой 21 композиционного материала формируют вначале, как в случае первого варианта осуществления.

Далее, слой 41 покрывающего материала формируют на внешней периферической поверхности второго слоя 21 композиционного материала. Формирование слоя 41 покрывающего материала осуществляют способом плазменного химического осаждения из газовой фазы, способом термохимического осаждения из газовой фазы, способом фотохимического осаждения из газовой фазы, способом MOCVD, способом плазменного напыления, способом плазменного напыления суспензии или способом осаждения аэрозолей.

[Модифицированный пример]

Фигура 10 и фигура 11 представляют собой сечения, иллюстрирующие армированные непрерывными волокнами карбидокремниевые элементы согласно модифицированным примерам по третьему варианту осуществления. Как и на фигуре 9, где рассматриваются армированные непрерывными волокнами карбидокремниевые элементы 1, каждая из фигуры 10 и фигуры 11 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 10, в армированном непрерывными волокнами карбидокремниевом элементе 1 слой 41 покрывающего материала может быть сформирован на внешней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, в армированном непрерывными волокнами карбидокремниевом элементе 1 слой 41 покрывающего материала может быть сформирован на каждой из внутренней периферической поверхности первого слоя 11 композиционного материала и внешней периферической поверхности второго слоя 21 композиционного материала. Другими словами, слой 41 покрывающего материала может быть сформирован по меньшей мере на одной из внутренней периферической поверхности и внешней периферической поверхности в армированном непрерывными волокнами карбидокремниевом элементе 1.

Далее, как показано на фигуре 11, армированный непрерывными волокнами карбидокремниевый элемент 1 может быть трубчатым телом квадратного сечения. Также в этом случае второй слой 21 композиционного материала и слой 41 покрывающего материала могут быть последовательно сформированы на внешней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, первый слой 11 композиционного материала и слой 41 покрывающего материала могут быть последовательно сформированы на внешней периферической поверхности второго слоя 21 композиционного материала.

<Четвертый вариант осуществления>

[Структура и так далее]

Фигура 12 представляет собой сечение, иллюстрирующее армированный непрерывными волокнами карбидокремниевый элемент согласно четвертому варианту осуществления. Как и на фигуре 6, где рассматривается армированный непрерывными волокнами карбидокремниевый элемент 1, фигура 12 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 12, в этом варианте осуществления армированный непрерывными волокнами карбидокремниевый элемент 1 такой же, как и в случае второго варианта осуществления, кроме того, что он имеет дополнительно слой 41 покрывающего материала. Слой 41 покрывающего материала такой же, как слой 41 покрывающего материала, описанный в третьем варианте осуществления.

Таким образом, хотя подробное описание опущено, в этом варианте осуществления, как и в случае второго варианта осуществления, действие промежуточного слоя 31 позволяет дополнительно улучшить механические свойства. Далее, в этом варианте осуществления, как и в случае третьего варианта осуществления, действие слоя 41 покрывающего материала позволяет дополнительно улучшить устойчивость к средовым воздействиям.

[Модифицированный пример]

Фигура 13 и фигура 14 представляют собой сечения, иллюстрирующие армированные непрерывными волокнами карбидокремниевые элементы согласно модифицированным примерам по четвертому варианту осуществления. Как и на фигуре 12, где рассматриваются армированные непрерывными волокнами карбидокремниевые элементы 1, каждая из фигуры 13 и фигуры 14 иллюстрирует сечение, перпендикулярное аксиальному направлению.

Как показано на фигуре 13, в армированном непрерывными волокнами карбидокремниевом элементе 1 слой 41 покрывающего материала может быть сформирован вдоль внутренней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, в армированном непрерывными волокнами карбидокремниевом элементе 1 слой 41 покрывающего материала может быть сформирован на каждой из внутренней периферической поверхности первого слоя 11 композиционного материала и внешней периферической поверхности второго слоя 21 композиционного материала.

Далее, как показано на фигуре 14, армированный непрерывными волокнами карбидокремниевый элемент 1 может быть трубчатым телом квадратного сечения. Также в этом случае второй слой 21 композиционного материала и слой 41 покрывающего материала могут быть последовательно сформированы вдоль внешней периферической поверхности первого слоя 11 композиционного материала. Хотя иллюстрация опущена, первый слой 11 композиционного материала и слой 41 покрывающего материала могут быть последовательно сформированы на внешней периферической поверхности второго слоя 21 композиционного материала.

[Примеры]

Здесь и далее примеры и сравнительный пример вышеописанных армированных непрерывными волокнами карбидокремниевых элементов 1 будут объяснены с использованием таблицы 1. Следует отметить, что в объяснениях, относящихся к примерам, для простоты понимания соответствующие участки обозначены теми же ссылочными позициями, что и на описанных выше вариантах осуществления. Следует отметить, что в каждом из примеров толщина каждого слоя была измерена с использованием рентгеновского КТ сканера TDM2300H-FP (Yamato Scientific Co., Ltd.).

[Таблица 1]

[Пример 1]

В примере 1 при производстве армированного непрерывными волокнами карбидокремниевого элемента 1 формирование заготовки, образующей первый слой 11 композиционного материала, было осуществлено первым. В главном процессе сначала на поверхности непрерывных волокон карбида кремния (торговое название Hi-Nicalon (зарегистрированная торговая марка) Type S производства Nippon Carbon Co., Ltd.), каждое из которых имеет диаметр 12 мм, был нанесен углерод способом химического осаждения из газовой фазы. Затем, с использованием волоконного жгута (пучка), полученного связыванием 500 непрерывных волокон, была получена заготовка цилиндрической формы (толщиной 1,0 мм) способом намотки нитей.

Далее, в заготовке первого слоя 11 композиционного материала была сформирована матрица. В главном процессе после установки вышеописанной заготовки в форму из углеродного материала в реакторе для химического осаждения при температурах от 1300 до 1400℃ и давлениях от 4 до 100 кПа исходные газы (тетрахлорид кремния, пропан и водород) были введены в реактор. Таким образом в заготовке была сформирована матрица с главным компонентом карбидом кремния для подготовки первого слоя 11 композиционного материала толщиной 1 мм. Здесь матрица была сформирована среди волокон, составляющих заготовку первого слоя 11 композиционного материала, способом химической инфильтрации из газовой фазы, и матрица была сформирована способом химического осаждения из газовой фазы так, чтобы матрица покрывала периферию заготовки.

Далее, было осуществлено формирование заготовки, образующей второй слой 21 композиционного материала. В главном процессе сначала на поверхности непрерывных волокон углерода (торговое название: Torayca (зарегистрированная торговая марка) M60 производства Toray Industries, Inc.), каждое из которых имеет диаметр 10 мм, был нанесен углерод способом химического осаждения из газовой фазы. Затем, с использованием волоконного жгута (пучка), полученного связыванием 300 непрерывных волокон, на внешней периферической поверхности первого слоя 11 композиционного материала была получена заготовка цилиндрической формы (толщиной 0,5 мм) способом намотки нитей.

Далее была сформирована матрица в заготовке второго слоя 21 композиционного материала. В главном процессе, после установки вышеописанной заготовки в форму из углеродного материала в реакторе для химического осаждения при температурах от 1300 до 1400°C и давлениях от 4 до 100 кПа, исходные газы (тетрахлорид кремния, пропан и водород) были введены в реактор. Таким образом в заготовке была сформирована матрица с главным компонентом карбидом кремния, образующая второй слой 21 композиционного материала толщиной 1 мм. Здесь, как и в случае первого слоя 11 композиционного материала, матрица была сформирована среди волокон, составляющих заготовку второго слоя 21 композиционного материала способом химической инфильтрации из газовой фазы, и матрица была сформирована способом химического осаждения из газовой фазы так, чтобы матрица покрывала периферию заготовки. Таким образом был завершен армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 1.

[Пример 2]

В примере 2, как и в случае примера 1, после подготовки первого слоя 11 композиционного материала на внешней периферической поверхности первого слоя 11 композиционного материала был сформирован промежуточный слой 31. Здесь формирование промежуточного слоя 31 было осуществлено осаждением слоя цельного тела (толщиной 0,02 мм) углерода (C). После этого, как и в случае примера 1, второй слой 21 композиционного материала был сформирован вдоль внешней периферической поверхности первого слоя 11 композиционного материала с промежуточным слоем 31, расположенным между ними. Таким образом был завершен армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 2.

[Пример 3]

В примере 3, кроме формирования слоя цельного тела (толщиной 0,02 мм) из хромоалюминиевого карбида (Cr2AlC) в качестве промежуточного слоя 31, как и в случае примера 2, был получен армированный непрерывными волокнами карбидокремниевый элемент 1.

[Пример 4]

В примере 4, как и в случае примера 1, после подготовки первого слоя 11 композиционного материала на внешней периферической поверхности первого слоя 11 композиционного материала был сформирован второй слой 21 композиционного материала. После этого на внешней периферической поверхности второго слоя 21 композиционного материала был сформирован слой 41 покрывающего материала. Здесь осаждением слоя цельного тела (толщиной 0,05 мм) нитрида хрома (CrN) было осуществлено формирование слоя 41 покрывающего материала. Таким образом был завершен армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 4.

[Пример 5]

В примере 5, как и в случае примера 1, после подготовки первого слоя 11 композиционного материала на внешней периферической поверхности первого слоя 11 композиционного материала был сформирован промежуточный слой 31. Здесь осаждением слоя цельного тела (толщиной 0,02 мм) карбосилицида титана (Ti3SiC2) было осуществлено формирование промежуточного слоя 31. Затем, как и в случае примера 1, второй слой 21 композиционного материала был сформирован вдоль внешней периферической поверхности первого слоя 11 композиционного материала с промежуточным слоем 31, расположенным между ними. После этого слой 41 покрывающего материала был сформирован на внешней периферической поверхности второго слоя 21 композиционного материала. Здесь осаждением слоя цельного тела (толщиной 0,1 мм) силиката иттрия (Y2SiO5) было осуществлено формированием слоя 41 покрывающего материала. Таким образом был завершен армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 5.

[Сравнительный пример]

В сравнительном примере, как и в случае примера 1, было осуществлено формирование первого слоя 11 композиционного материала, но формирование второго слоя 21 композиционного материала не было осуществлено. Таким образом, армированный непрерывными волокнами карбидокремниевый элемент 1, состоящий только из первого слоя 11 композиционного материала, был подготовлен в качестве сравнительного примера.

[Содержание теста]

Как показано в таблице 1, где рассматриваются образцы из примеров и сравнительного примера, был осуществлен тест на устойчивость к средовым воздействиям и на механические свойства.

Здесь в качестве теста на устойчивость к средовым воздействиям была проведена проверка перегретым паром. Проверка перегретым паром была осуществлена при описанных ниже условиях с использованием автоклава. Затем была измерена масса до теста и после теста, и из разности обеих масс была вычислена величина обжатия по толщине. Таблица 1 показывает отношения, полученные делением значений, обнаруженных в примерах, на значение в сравнительном примере. То есть показаны отношения значений в примерах при условии, что значение в сравнительном примере принято за единицу.

(Условия проверки перегретым паром)

× Температура: 360°C

× Давление пара: 0,2 МПа

× Время удерживания: одна неделя

Для образцов в примерах, прошедших вышеописанный тест на устойчивость к средовым воздействиям, был проведен тест на механические свойства. Здесь в качестве теста на механические свойства, посредством испытания на разрыв при комнатной температуре, были измерены каждое из исходного предела прочности и энергии разрушения. Тест был осуществлен в соответствии с ASTM C1793-15. Также, что касается каждого из исходного предела прочности и энергии разрушения, в таблице 1 показаны отношения, полученные делением значений, обнаруженных в примерах, на значение в сравнительном примере. То есть показаны отношения значений в примерах при условии, что значение в сравнительном примере принято за единицу.

[Результат оценки]

Как показано в таблице 1, армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 1 проявил превосходную устойчивость к средовым воздействиям, так как его величина обжатия по толщине при коррозии меньше, чем у сравнительного примера, в тесте на устойчивость к средовым воздействиям. Далее, армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 1 показал превосходные механические свойства, так как его исходная прочность на разрыв и энергия разрушения выше, чем у сравнительного примера, в тесте на механические свойства. Армированный непрерывными волокнами карбидокремниевый элемент 1 в примере 1 имеет структуру из расположенного пакетом первого слоя 11 композиционного материала, в котором непрерывные волокна карбида кремния объединены с матрицей карбида кремния, и второго слоя 21 композиционного материала, в котором непрерывные волокна углерода объединены с матрицей карбида кремния. Напротив, армированный непрерывными волокнами карбидокремниевый элемент 1 в сравнительном примере состоит только из первого слоя 11 композиционного материала. Таким образом, расположение пакетом второго слоя 21 композиционного материала, в котором непрерывные волокна углерода объединены с матрицей карбида кремния, с первым слоем 11 композиционного материала, в котором непрерывные волокна карбида кремния объединены с матрицей карбида кремния, позволяет улучшить устойчивость к средовым воздействиям и механические свойства.

Армированные непрерывными волокнами карбидокремниевые элементы 1 в примере 2 и в примере 3 проявляют превосходную устойчивость к средовым воздействиям, как и в примере 1, поскольку их величины обжатия по толщине из-за коррозии меньше, чем в сравнительном примере, в тесте на устойчивость к средовым воздействиям. Далее, армированные непрерывными волокнами карбидокремниевые элементы 1 в примере 2 и в примере 3 проявляют превосходные механические свойства, как и в примере 1, поскольку их исходные прочности на разрыв и энергии разрушения выше, чем в сравнительном примере, в тесте на механические свойства. В частности, энергии разрушения в примере 2 и в примере 3 выше, чем в примере 1. В примере 2 имеется слой цельного тела из углерода (C) в качестве промежуточного слоя 31 между первым слоем 11 композиционного материала и вторым слоем 21 композиционного материала. В примере 3 имеется слой цельного тела из хромоалюминиевого карбида (Cr2AlC) в качестве промежуточного слоя 31. Таким образом, размещение промежуточного слоя 31, образованного из конкретного материала, между первым слоем 11 композиционного материала и вторым слоем 21 композиционного материала делает энергию разрушения высокой и поэтому позволяет дополнительно улучшить механические свойства.

Хотя в таблице 1 нет ссылок на другой пример, кроме случая, когда промежуточный слой 31 является слоем цельного тела из углерода или хромоалюминиевого карбида, также в случаях, когда слой цельного тела сделан из нитрида бора, титано-алюминиевого карбида, ванадий-алюминиевого карбида, ниобий-алюминиевого карбида, танталоалюминиевого карбида или карбосилицида титана, аналогично можно достигнуть улучшения устойчивости к средовым воздействиям и механических свойств.

Армированные непрерывными волокнами карбидокремниевые элементы 1 в примере 4 и в примере 5 проявляют превосходную устойчивость к средовым воздействиям аналогично вышеописанным примерам, поскольку их величины обжатия по толщине из-за коррозии меньше, чем у сравнительного примера, в тесте на устойчивость к средовым воздействиям. Далее, армированные непрерывными волокнами карбидокремниевые элементы 1 в примере 4 и в примере 5 проявляют превосходные механические свойства аналогично вышеописанным примерам, поскольку их исходные прочности на разрыв и энергии разрушения выше, чем у сравнительного примера, в тесте на механические свойства. В частности, величины обжатия по толщине из-за коррозии в примере 4 и в примере 5 меньше, чем таковые в примерах 1-3. В примере 4 слой цельного тела из нитрида хрома (CrN) сформирован на поверхности в качестве слоя 41 покрывающего материала. В примере 5 слой цельного тела из силиката иттербия (Yb2Si2O7) сформирован на поверхности в качестве слоя 41 покрывающего материала. Таким образом, покрытие поверхности слоем 41 покрывающего материала, сформированного из конкретных материалов, делает величину обжатия по толщине из-за коррозии маленькой, и поэтому можно легко улучшить, в частности, устойчивость к средовым воздействиям.

Хотя в таблице 1 нет ссылок на другой пример, кроме случая, когда слой 41 покрывающего материала является слоем цельного тела из нитрида хрома или силиката иттербия, также в случаях, когда слой цельного тела сделан из углерода, карбида титана, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия или циркониевого сплава, аналогично можно достигнуть улучшения устойчивости к средовым воздействиям и механических свойств.

<Другое>

Хотя в вышеописанных примерах толщина каждого из слоев была измерена с использованием рентгеновского КТ сканера, также допускается измерение с помощью ультразвука или с использованием толщиномера, расходомера и т.п.

Хотя были описаны конкретные варианты осуществления, эти варианты осуществления были показаны только в качестве примера и не должны считаться ограничивающими объем изобретения. В самом деле, новые варианты осуществления, описанные здесь, могут быть осуществлены во множестве других форм; более того, различные опущения, замены и изменения в форме описанных здесь вариантов осуществления могут быть сделаны без отступления от сущности изобретения. Прилагаемая формула изобретения и ее эквиваленты охватывают все такие формы или модификации, попадающие в объем и сущность изобретения.

[Список ссылочных позиций]

1 армированный непрерывными волокнами карбидокремниевый элемент, 11 первый слой композиционного материала, 21 второй слой композиционного материала, 31 промежуточный слой, 41 слой покрывающего материала

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР И СПОСОБ ЗАКРЫВАНИЯ ОТВЕРСТИЯ КОНТЕЙНЕРА | 2018 |

|

RU2692840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| АРМИРУЮЩЕЕ ВОЛОКНО, ВЫПОЛНЕННОЕ С ПОКРЫТИЕМ, СТОЙКИМ К ВОЗДЕЙСТВИЮ ОКРУЖАЮЩЕЙ СРЕДЫ, И ПРИГОДНОЕ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО ВОЛОКНАМИ | 2018 |

|

RU2751775C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Способ получения композитного материала с многокомпонентными силицидами | 2023 |

|

RU2828381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

Изобретение относится к армированному непрерывными волокнами карбидокремниевому элементу, способу его производства и к структурному элементу ядерного реактора. Армированный непрерывными волокнами карбидокремниевый элемент имеет трубчатую форму и имеет первый слой композиционного материала, второй слой композиционного материала и промежуточный слой, расположенный между первым слоем и вторым. В первом слое композиционного материала непрерывные волокна карбида кремния объединены с матрицей карбида кремния. Во втором слое композиционного материала непрерывные волокна углерода объединены с матрицей карбида кремния. Промежуточный слой сформирован из цельного тела материала, выбранного из группы, состоящей из титаноалюминиевого карбида, ванадий-алюминиевого карбида и т.д. Первый слой композиционного материала и второй слой композиционного материала расположены пакетом. Изобретение позволяет улучшить механические свойства и устойчивость к средовым воздействиям карбидокремниевого элемента. 3 н. и 7 з.п. ф-лы, 14 ил., 1 табл.

1. Армированный непрерывными волокнами карбидокремниевый элемент, представляющий собой трубчатый армированный непрерывными волокнами карбидокремниевый элемент, причем элемент содержит:

первый слой композиционного материала, в котором непрерывные волокна карбида кремния объединены с матрицей карбида кремния;

второй слой композиционного материала, в котором непрерывные волокна углерода объединены с матрицей карбида кремния; и

промежуточный слой, расположенный между первым слоем композиционного материала и вторым слоем композиционного материала,

причем первый слой композиционного материала и второй слой композиционного материала расположены пакетом, и

причем промежуточный слой сформирован из цельного тела материала, выбранного из группы, состоящей из титаноалюминиевого карбида, ванадий-алюминиевого карбида, хромоалюминиевого карбида, ниобий-алюминиевого карбида, танталоалюминиевого карбида и карбосилицида титана.

2. Армированный непрерывными волокнами карбидокремниевый элемент по п.1,

в котором первый слой композиционного материала имеет толщину не менее 0,2 мм и не более 5 мм.

3. Армированный непрерывными волокнами карбидокремниевый элемент по п.1,

в котором второй слой композиционного материала имеет толщину не менее 0,2 мм и не более 2 мм.

4. Армированный непрерывными волокнами карбидокремниевый элемент по п.1,

в котором промежуточный слой имеет гексагональный кристалл в кристаллической форме.

5. Армированный непрерывными волокнами карбидокремниевый элемент по п.1,

в котором промежуточный слой имеет толщину не менее 0,01 мм и не более 0,2 мм.

6. Армированный непрерывными волокнами карбидокремниевый элемент по п.1, содержащий

слой покрывающего материала, сформированный на по меньшей мере одной поверхности первого слоя композиционного материала и второго слоя композиционного материала,

причем слой покрывающего материала сформирован из цельного тела материала, выбранного из группы, состоящей из углерода, карбида титана, нитрида хрома, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия и циркониевого сплава.

7. Армированный непрерывными волокнами карбидокремниевый элемент по п.6,

в котором слой покрывающего материала имеет толщину не менее 0,05 мм и не более 0,5 мм.

8. Способ производства армированного непрерывными волокнами карбидокремниевого элемента, представляющий собой способ производства трубчатого армированного непрерывными волокнами карбидокремниевого элемента, в котором первый слой композиционного материала и второй слой композиционного материала расположены пакетом, причем способ содержит:

этап формирования первого слоя композиционного материала посредством комбинирования непрерывных волокон карбида кремния с матрицей карбида кремния;

этап формирования второго слоя композиционного материала посредством комбинирования непрерывных волокон углерода с матрицей карбида кремния; и

этап формирования промежуточного слоя, расположенного между первым слоем композиционного материала и вторым слоем композиционного материала,

причем формирование первого слоя композиционного материала и формирование второго слоя композиционного материала осуществляют способом химического осаждения из газовой фазы и/или способом химической инфильтрации из газовой фазы,

причем промежуточный слой сформирован из цельного тела материала, выбранного из группы, состоящей из титаноалюминиевого карбида, ванадий-алюминиевого карбида, хромоалюминиевого карбида, ниобий-алюминиевого карбида, танталоалюминиевого карбида и карбосилицида титана,

причем формирование промежуточного слоя осуществляют способом химического осаждения из газовой фазы и/или способом химической инфильтрации из газовой фазы.

9. Способ производства армированного непрерывными волокнами карбидокремниевого элемента по п.8, дополнительно содержащий

этап формирования слоя покрывающего материала на по меньшей мере одной поверхности первого слоя композиционного материала и второго слоя композиционного материала,

причем слой покрывающего материала сформирован из цельного тела материала, выбранного из группы, состоящей из углерода, карбида титана, нитрида хрома, хромоалюминиевого нитрида, силиката иттрия, силиката иттербия, силиката скандия и циркониевого сплава,

причем формирование слоя покрывающего материала осуществляется способом химического осаждения из газовой фазы и/или способом химической инфильтрации из газовой фазы.

10. Структурный элемент ядерного реактора, образованный армированным непрерывными волокнами карбидокремниевым элементом по п.1.

| WO 2016013207 A1, 28.01.2016 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| US 6217997 B1, 17.04.2001. | |||

Авторы

Даты

2019-06-27—Публикация

2018-05-14—Подача