Изобретение относится к металлургии, в частности к жаропрочным сплавам аустенитного класса с интерметаллидным упрочнением, и может найти применение в производстве реакционных труб для агрегатов аммиака и метанола с рабочими температурами 850-950°С и давлением 2,5-5 МПа и нефтегазоперерабатывающих установок с режимами эксплуатации от 1000 до 1160°С и давлением до 0,7 МПа.

В зависимости от температуры пиролиза углеводородов срок службы центробежно-литых труб из известных сплавов варьирует от 10000 до 65000 часов, после чего их необходимо заменять, т.к. их прочность в рабочих условиях (температура, давление) резко понижается, что может привести к разгерметизации трубы и аварийной остановке печи риформинга.

Ситуация осложняется тем, что при пиролизе нефтяных фракций и низших углеводородов происходят не только процессы деструкции и изомеризации, но и образования значительных количеств кокса, отлагающегося на внутренней поверхности реакционных труб. Диффундируя внутрь сплава, он способен реагировать с железом с образованием цементитов, при контакте которых с водородом выделяется метан, вызывающий появление многочисленных трещин. В результате водородной коррозии существенно снижаются физико-механические показатели металла.

Так разложение бутана происходит в соответствии со следующей схемой:

С4Н10→С2Н4+С2Н6

С2Н4→СН4+С

Для подавления коксообразования используют различные технологические приемы, в частности совместную подачу водяного пара и углеводорода. Наряду с этим практикуется отжиг отложившегося кокса. Для этого используется принцип реактора - регенератора, заключающийся в периодическом отключении реакционных труб от технологического процесса и подачей в нагретую трубу водяного пара.

При этом происходит локальное воспламенение кокса и движение фронта пламени вдоль реакционной трубы вплоть до полного выжига углерода. Это сопровождается повышением температуры поверхности труб и способствует накоплению напряжений в сплаве.

Считается общепринятым, что повреждение реакционных труб в трубчатых печах производства олефинов. происходит вследствие одновременного воздействия термических нагрузок и деформаций, возникающих из-за высокого давления реакционного газа внутри трубы. Суммарные напряжения с эффектом науглероживания вызывают ползучесть, которая затрагивает преимущественно внутреннюю поверхность труб.

В свою очередь ползучесть сплава вблизи границ аустенитных зерен приводит к возникновению пустот, в дальнейшем выстраивающихся в линии и приводящих к возникновению микротрещин.

Этот процесс протекает в три стадии.

На начальном этапе эксплуатации реакционных труб, в процессе упрочнения металла скорость деформации снижается. При этом происходит замедление перемещения микроэлементов в структуре сплава, однако наблюдается образования микропор на границе зерен и фаз.

Вторичная стадия ползучести обусловлена старением жаропрочного сплава и проявляется в виде увеличения диаметра труб с постоянной, но медленной скоростью. На данном этапе происходит рост и объединение микропор.

Третичная ползучесть характеризуется высокой скоростью деформации и объединением микротрещин в глубокие трещины, размером больше размеров аустенитного зерна.

Возрастающая скорость деформации в конечном итоге приводит к разрушению реакционной трубы из жаропрочного сплава.

Для увеличения работоспособности реакционных труб крайне важно определить момент окончания вторичной ползучести, а также отодвинуть процесс наступления третичной ползучести, при которой пустоты на границах зерен разрастаются вплоть до образования трещин в структуре металла.

Одной из возможных причин недостаточно высокой жаропрочности труб, изготовленных из известных жаропрочных хромоникелевых сплавов, является увеличенный относительный размер частиц вторичных карбидов, их низкая однородность и неравномерность распределения в металле. Многие исследователи справедливо полагают, что механизм упрочнения сплава достаточно сложен и не может быть объяснен с позиций карбидной теории.

В то же время нельзя отрицать, что формирование карбидов в микроструктуре металла приводит к определенному торможению его ползучести. Известно, что по своей структуре карбиды подразделяют на два типа: первичные карбиды, которые образуются в процессе затвердевания в виде тонкой сетки на границах аустенитных зерен и вторичные карбиды, формирующиеся при высокотемпературной нагрузке реакционных труб. В ходе эксплуатации труб они осаждаются в виде мелкодиспергированных частиц не по границам, а в самих аустенитных зернах жаропрочного сплава (процесс старения). Каждая мелкодиспергированная частица вторичного карбида на уровне микроструктуры действует как своеобразное препятствие, предотвращающее деформационный сдвиг.

В зависимости от состава жаропрочного сплава и условий его получения наряду с карбидами в нем формируются различные интерметаллиды, которые не только препятствуют процессу ползучести и науглероживания внутренней поверхности реакционных труб, но существенно повышают их эксплуатационный ресурс.

Только с позиций образования карбидов и интерметаллидов можно осуществлять рецептуростроение аустенитных сплавов.

Известен жаропрочный сплав [RU №2149205, кл. С22С 30/00, опубл. 20.05.2000], содержащий мас. %: углерод 0,41÷0,47; хром 26,5÷29,5; никель 47,5÷50,5; вольфрам 4,50÷5,50; кремний 0,9995÷1,49; марганец 0,5005÷1,51; ванадий 0,0005÷0,20; титан 0,0005÷0,10; алюминий 0,0005÷0,10; сера - 0,03; фосфор - 0,03; свинец - 0,01; олово - 0,01; мышьяк - 0,01; цинк - 0,01, молибден - 0,5; медь - 0,2; железо - остальное.

Реакционные трубы на его основе изготавливаются методом центробежного литья с последующей механической обработкой трубных заготовок по внутренней поверхности для удаления дефектов металлургического происхождения и сваркой для получения требуемой длины.

Недостатком представленного технического решения является пониженный ресурс работы пиролизного оборудования при экстремальных условиях ведения процесса.

Известен жаропрочный сплав, описанный в [RU №2149206, кл. С22С 30/00, опубл. 20.05.2000], и содержащий в мас. %: углерод 0,35÷0,45; хром 24,0÷27,0; никель 34,0÷36,0; ниобий 1,30÷1,70; кремний 1,1995÷1,59; марганец 1,0005÷1,51; ванадий 0,0005÷0,20; титан 0,0005÷0,10; алюминий 0,0005÷0,10; железо - остальное. Содержание в сплаве серы, фосфора, свинца, олова, мышьяка, цинка, молибдена и меди не превышает следующих значений, мас. %: сера - 0,03; фосфор - 0,03; свинец - 0,01; олово - 0,01; мышьяк - 0,01; цинк - 0,01; молибден - 0,50; медь - 0,20.

К его недостаткам можно отнести повышенную ползучесть реакционных труб при воздействии высоких значений температуры и напряжений, которая обусловлена недостаточно высокой однородностью распределения вторичных карбидов в кристаллической структуре металла.

Наиболее близким по технической сущности является жаропрочный сплав, описанный в [RU №2395607, МПК С22С 30/00, заявл. 13.04.2009, опубл. 27.07.2010] и имеющий состав, мас. %: углерод - 0,35÷0,45; кремний - 1,60÷2,10; хром - 34,0÷36,0; никель - 43,0÷47,0; вольфрам - 0,005÷0,10; ванадий - 0,005÷0,10; титан - 0,10÷0,25; цирконий - 0,10÷0,25; церий - 0,005÷0,10; ниобий - 1,40÷1,90; сера ≤0,025; фосфор ≤0,025; свинец ≤0,007; олово ≤0,007; мышьяк ≤0,007; цинк ≤0,007; сурьма ≤0,007; азот ≤0,01; медь ≤0,2; железо - остальное.

Основным техническим результатом, достигаемым при реализации известного изобретения, является уменьшение относительного размера мелкодиспергированных частиц вторичных карбидов в аустенитных зернах жаропрочного сплава, повышение однородности мелкодиспергированных частиц вторичных карбидов и равномерности их распределения в металле.

К недостаткам данного сплава можно отнести относительно низкий эффект повышения его жаропрочности и сохранение механических свойств (σB, σ02, δ5) на уровне вышеуказанных аналогов. Наряду с этим велика вероятность возникновения трещин при сварке труб в случае содержания кремния свыше 2% мас. и при отсутствии в нем таких легирующих добавок, как скандий и лантан.

Технической задачей изобретения является оптимизация структуры и состава жаропрочного сплава аустенитного класса с целью повышения его физико-механических показателей и жаропрочности.

Указанный технический результат достигается за счет того, что в жаропрочном сплаве содержатся, мас. %: аустенитная матрица - 88÷94; интерметаллид Сr(25÷60)Fe(3÷7)Ni - 4÷10 и интерметаллид Nb(26÷34)Cr(2,6÷3,4)(FeNiTi)(0,9÷1,1) - 1÷3, при следующем содержании элементов, мас. %: углерод - 0,35÷0,45; кремний - 1,4÷2,0; марганец - 0,8÷1,55; хром - 34÷36; никель - 43÷47; титан - 0,26÷0,50; цирконий - менее 0,1; церий - 0,005÷0,10; лантан - 0,005÷0,10; скандий - 0,005÷0,10; кобальт - 0,005÷0,10; алюминий - 0,001÷0,05; сера ≤0,025; фосфор ≤0,025; свинец ≤0,007; олово ≤0,007; мышьяк ≤0,007; цинк ≤0,007; сурьма ≤0,007; азот ≤0,01; медь ≤0,2; железо - остальное.

Таким образом, по сравнению с прототипом состав жаропрочного сплава существенно изменен. Наряду с формированием в нем двух новых структурных образований - интерметаллидов, обогащенных соответственно хромом и ниобием, в него дополнительно включены легирующие добавки в виде лантана и скандия, кобальта и алюминия, уменьшено содержание циркония. Одновременно с этим увеличено количество титана, часть которого расходуется на образование Nb(26÷34)Cr(2,6÷3,4)(FeNiTi)(0,9÷1,1) - производного. Лишь подобная корректировка позволила добиться формирования обоих упрочняющих интерметаллидов на стадиях выплавки стали и ее заливки в кокили при изготовлении реакционных труб, а также существенного улучшения рабочих характеристик сплава при различных температурах.

Заявленный жаропрочный хромоникелевый сплав относится к высокоуглеродистым аустенитным и для его выплавки используются только индукционные печи с основной футеровкой с применением чистых шихтовых материалов. Применение указанного способа плавления шихты обеспечивает хорошее перемешивание компонентов сплава, что дополнительно снижает отрицательное воздействие ликвационных процессов.

Указанный сплав является строго литейным (не является деформируемым, т.е. не поддается прессованию, ковке или прокатке), поэтому не требуется дополнительных мер по существенному ограничению содержания вредных примесей, таких как сера и фосфор, резко снижающих пластичность сплава и не позволяющих производить его деформирование без разрушения. В свою очередь, сера и фосфор в заявленных количествах улучшают обрабатываемость сплава резанием.

Изделия на основе заявляемого жаропрочного хромоникелевого сплава получались из центробежнолитых трубных заготовок или отливок, изготовленных путем заливки расплавленного жаропрочного сплава во вращающийся кокиль или в специально подготовленную форму (для фасонной отливки) с соблюдением определенных режимов. При его производстве на завершающей стадии в расплавленный металл вводят по специальным режимам некоторые легирующие компоненты (титан, ванадий и др.) во избежание их окисления и угара. В дальнейшем после кристаллизации жаропрочного сплава с заданным градиентом температур полученные литые заготовки подвергались механической обработке без деформации структуры материала, то есть путем расточки.

Основные результаты были получены нами при использовании сплава следующего состава в мас. %: углерод - 0,41; кремний - 1,70; марганец - 1,1; хром - 35; никель - 45,5; титан - 0,30; ванадий - 0,08; вольфрам - 0,05; цирконий - 0,07; церий - 0,07; лантан - 0,05; скандий - 0,07; ниобий - 1,60; кобальт - 0,005; алюминий - 0,005; сера - 0,025; фосфор - 0,025; свинец - 0,005; олово - 0,004; мышьяк - 0,005; цинк - 0,005, сурьма - 0,006; азот - 0,009; медь - 0,10; железо - остальное.

Содержание интерметаллидов Cr40Fe4Ni и Nb30Cr3FeNiTi составляло 7 и 1,5 мас. %, соответственно.

Для проведения исследований жаропрочных свойств заявленного сплава от торцевой части изготовленной центробежнолитой трубной заготовки вырезали патрубок длиной 150 мм, из которого изготавливали образцы для испытаний. При этом направление оси вырезаемых образцов совпадало с направлением оси центробежнолитой трубы.

Электронно-микроскопическое исследование и микрорентгеноструктурный анализ проводили с помощью растрового электронного микроскопа Sigma ф. Karl Zeiss, оснащенного аналитической системой ф. EDAX (США) с детектором Apollo и детектором обратно-рассеянных электронов Hikari.

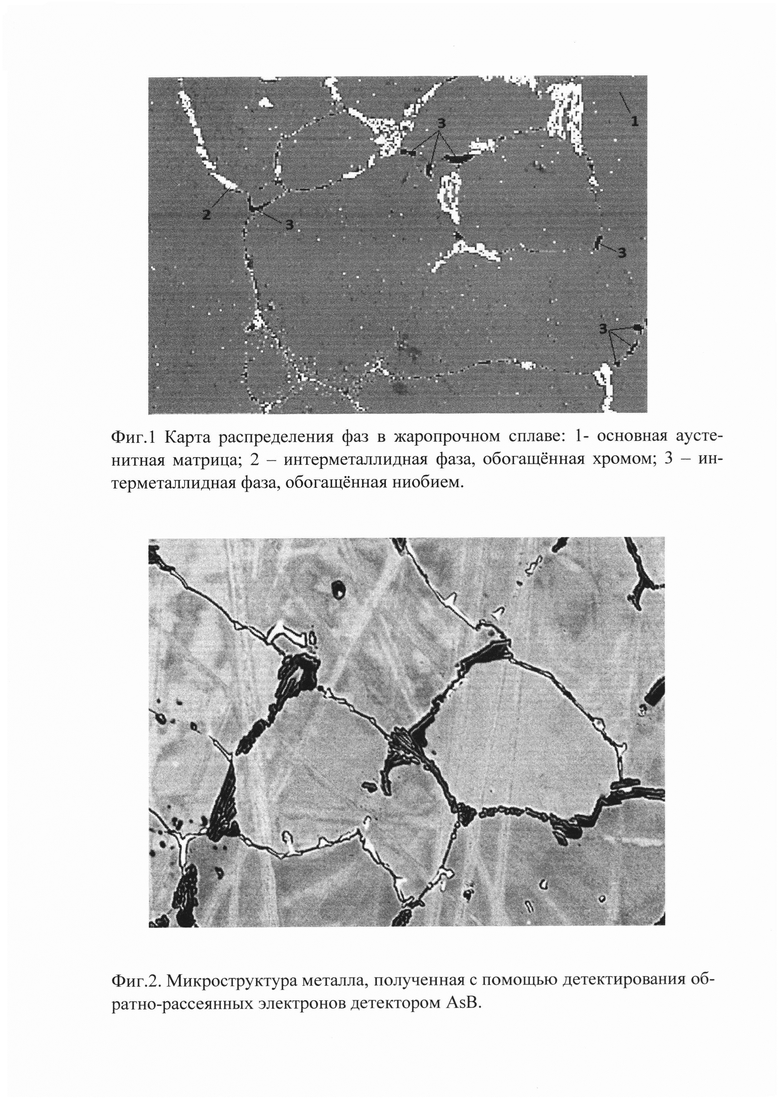

Предварительный анализ микроструктуры материала образцов металла на сканирующем электронном микроскопе с помощью детектирования обратно-рассеянных электронов детектором AsB показал наличие в микроструктуре предлагаемого сплава трех фаз: основной аустенитной матрицы и двух интерметаллидных фаз, различающихся по контрасту детектирования обратно рассеянных электронов (см. фиг. 1 и 2). При их рассмотрении можно прийти к выводу, что интерметаллидные фазы формируют упрочняющую сетку, благодаря которой снижается склонность к ползучести металла при высоких температурах.

Среднюю величину зерна определяли в окуляре металлографического микроскопа на матовом стекле (ГОСТ 5639 «Сталь. Методы выявления и определения величины зерна»). Равномерность распределения мелкодиспергированных частиц вторичных карбидов в аустенитных зернах жаропрочного сплава оценивалась с помощью коэффициента К, который определяется как отношение К=Rmax/Rmin, где Rmax и Rmin - максимальное и минимальное расстояние между мелкодиспергированными частицами вторичных карбидов в аустенитных зернах жаропрочного сплава, соответственно. В известном сплаве-прототипе К=4,2, в заявленном 3.9, что свидетельствует о повышении однородности мелкодиспергированных частиц вторичных карбидов в аустенитных зернах заявленного сплава.

Испытание механических свойств было выполнено при температурах 20 и 1000°С на образцах с рабочей частью ф5 длиной 25 мм по ГОСТ 9651 на машине FP- 100/1 при скорости растяжения образца 2 мм/мин.

Результаты проведенных испытаний наносили на график жаропрочности в координатах lgτ - lgσ (где τ - время до разрушения, σ - напряжение). Полученный график позволяет прогнозировать напряжение (длительную прочность), при котором изделие из данного сплава разрушилось бы за определенный промежуток времени (τ, час) при заданной температуре (t, °С).

С целью сокращения длительности испытаний на установленные в машине образцы прикладывали напряжения в σ - 60; 50; 40 и 35 Н/мм2 в соответствии с ГОСТ 10145), что позволило определить из полученного графика жаропрочности (lgτ - lgσ) конкретные значения 100-часовой длительной прочности.

При этом установлено, что длительная прочность образцов труб, изготовленных из заявленного жаропрочного сплава с интерметаллидным упрочнением повышается по сравнению с прототипом с 49,4 до 55,9 Н/мм2, что равнозначно увеличению на 13% ресурса эксплуатации реакционных труб или увеличению рабочего давления до 0,7 МПа. Важно также отметить, что и механические свойства опытного сплава в исходном состоянии при комнатной температуре также выше, чем и у сплава-прототипа. Предел прочности (σB) составляет не менее 610 Н/мм2 (440 Н/мм2 у прототипа); предел текучести (σ02) более 300,0 (230 Н/мм2 у прототипа); относительное удлинение (δ5) не менее 5%. Немалую роль в повышение ползучести сыграл ввод в сплав скандия и лантана.

Склонность жаропрочных сплавов к науглероживанию оценивали по кинетике их насыщения углеродом после испытания в течение 1000 часов.

Для этого из центробежно-литой трубы вырезали цилиндрические образцы диаметром 10 мм и длиной 50 мм и подвергали шлифовке до чистоты поверхности не ниже RZ=80 мкм.

Испытание на науглероживанию проводили при температуре (1060±10)°С в среде технического углерода марки П 324 по ГОСТ 7885 путем их 200 часового прогревания в жаростойком контейнере. О диффузии углерода внутрь металла судили по изменению массы образцов, а также по глубине науглероженного слоя с использованием металлографического метода.

Нами установлено, что в случае, если все компоненты сплава находятся в пределах, оговоренных в формуле изобретения, науглероживание отсутствует и достигаются высокие значения физико-механических показателей металла и повышенный ресурс работы реакционных труб. При анализе сварных швов методами неразрушающего контроля трещины не выявлены.

Из описания изобретения и рисунков следует, что по заявленному техническому решению удается получить аустенитный сплав с интерметаллидным упрочнением и улучшенной структурой аустенитных зерен и повысить тем самым его механические свойства и жаропрочность, избежать образования трещин при сварке труб.

Это позволит изготавливать реакционные трубы, эксплуатируемые на агрегатах аммиака, метанола и нефтегазоперерабатывающих установках при температурах 850, 950 и 1160°С и давлениях 5, 2,5 и 0,7 МПа, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| Жаропрочный сплав | 2019 |

|

RU2700346C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395608C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395606C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2013 |

|

RU2533072C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2010 |

|

RU2446223C1 |

Изобретение относится к металлургии, в частности к жаропрочным сплавам аустенитного класса с интерметаллидным упрочнением, и может найти применение в производстве реакционных труб для агрегатов аммиака и метанола с рабочими температурами 850-950°С и давлением 2,5-5 МПа и нефтегазоперерабатывающих установок с режимами эксплуатации от 1000 до 1160°С и давлением до 0,7 МПа. Жаропрочный хромоникелевый сплав содержит, мас.%: углерод 0,35÷0,45; кремний 1,4÷2,0; марганец 0,8÷1,55; хром 34÷36; никель 43÷47; титан 0,26÷0,50; цирконий <0,1; церий 0,005÷0,10; лантан 0,005÷0,10; скандий 0,005÷0,10; кобальт 0,005÷0,10; алюминий 0,001÷0,05; сера ≤0,025; фосфор ≤0,025; свинец ≤0,007; олово ≤0,007; мышьяк ≤0,007; цинк ≤0,007; сурьма ≤0,007; азот ≤0,01; медь ≤0,2; железо - остальное. Сплав имеет структуру, состоящую из аустенитной матрицы и распределенных в ней интерметаллидов Сr(25÷60)Fe(3÷7)Ni и Nb(26÷34)Cr(2,6÷3,4)(FeNiTi)(0,9÷1,1) при массовом соотношении аустенитной матрицы и интерметаллидов (88÷94):(4÷10):(1÷3). Сплав характеризуется высокими значениями механических свойств, в том числе жаропрочности. Отсутствуют трещины при сварке труб, изготовленных из упомянутого сплава. 2 ил.

Жаропрочный хромоникелевый сплав, содержащий углерод, кремний, марганец, хром, никель, титан, цирконий, церий, серу, фосфор, свинец, олово, мышьяк, цинк, сурьму, азот, медь и железо, отличающийся тем, что он дополнительно содержит лантан, скандий, кобальт и алюминий при следующем соотношении элементов в сплаве, мас.%:

углерод 0,35÷0,45;

кремний 1,4÷2,0;

марганец 0,8÷1,55;

хром 34÷36;

никель 43÷47;

титан 0,26÷0,50;

цирконий <0,1;

церий 0,005÷0,10;

лантан 0,005÷0,10;

скандий 0,005÷0,10;

кобальт 0,005÷0,10;

алюминий 0,001÷0,05;

сера ≤0,025;

фосфор ≤0,025;

свинец ≤0,007;

олово ≤0,007;

мышьяк ≤0,007;

цинк ≤0,007;

сурьма ≤0,007;

азот ≤0,01;

медь ≤0,2;

железо – остальное,

при этом он имеет структуру, состоящую из аустенитной матрицы и распределенных в ней интерметаллидов Сr(25÷60)Fe(3÷7)Ni и Nb(26÷34)Cr(2,6÷3,4)(FeNiTi)(0,9÷1,1) при массовом соотношении аустенитной матрицы и интерметаллидов (88÷94):(4÷10):(1÷3).

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| US 20080279716 A1, 13.11.2008 | |||

| US 6623869 B1, 23.09.2003 | |||

| Патрон для завинчивания шпилек | 1989 |

|

SU1717330A1 |

Авторы

Даты

2019-07-02—Публикация

2019-02-08—Подача