Предлагаемое изобретение относится к нетканым материалам на основе ультратонких полимерных волокон, которые получают методом электроформирования (электропрядения). В частности, данное техническое решение относится к текстильным нетканым электропрядным материалам с повышенными износостойкостью и стойкостью к воздействию моющих средств.

Получаемые материалы находят широкое применение в качестве основы для изготовления спортивной, защитной и военной одежды, в медицине в качестве перевязочных и дезинфицирующих материалов, в качестве обивочных материалов при производстве мебели, при изготовлении фильтрующих материалов, обладающих дезинфицирующими и другими полезными свойствами, а также во многих других областях. Такие материалы обладают рядом уникальных свойств, такими, как малый вес, малая толщина, способностью быть включенными в любые композитные материалы, и рядом других.

В последнее время все большее внимание исследователей, работающих в области создания защитной экипировки, направлено на разработку одежды для защиты человека в экстремальных климатических условиях. В качестве материалов специальной одежды производители предпочитают использовать защитные ткани, содержащих функциональные мембраны, обладающие повышенными барьерными свойствами к негативному воздействию погодных факторов (дождя, ветра, повышенной влажности и т.д.). Использование традиционных подходов в создании материалов для специальной защитной одежды, как правило, не приводит к существенному улучшению их эксплуатационных и гигиенических характеристик. Повышение тех или иных защитных функциональных свойств материалов приводит к увеличению веса, снижению воздухо- и паропроницаемости материалов и т.д., и, как правило, к ухудшению комфортности использования одежды в целом. Микропористые мембраны и ламинированные ткани, которые используются в качестве барьерного материала в специальной одежде, обеспечивают высокий уровень защиты, но имеют низкую воздухо- и паропроницаемость.

Нетканые нановолокнистые мембраны обладают существенными преимуществами по сравнению с микропористыми и беспоровыми мембранами. При сравнимом уровне барьерных свойств, нановолокнистые мембраны обладают большой воздухопроницаемостью и более высокой паропроницаемостью, что обеспечивает повышенный уровень комфорта при эксплуатации изделий на их основе. Электроформирование является по сути дела единственным эффективным промышленно применимым методом получения таких материалов, позволяющим получать волокна с диаметром на уровне нанометров и позволяет контролировать их размеры, состав и плотность упаковки. Это напрямую влияет на свойства нетканого материала в целом.

Однако такие мембранные материалы имеют ряд недостатков, связанных со слабой устойчивостью к воздействию поверхностно-активных веществ и различных растворителей при многократных циклах стирки или химической чистки.

Износостойкость мембранных тканей характеризуется их способностью противостоять разрушающим факторам. В процессе эксплуатации швейных изделий изготовленных на основе таких тканей на них действуют свет, влага, растяжение, сжатие, кручение, изгиб, трение, стирка, химчистка, пониженные и повышенные температуры. Интенсивность износа изделий зависит от состава пакета мембранной ткани, способа склейки слоев в пакете, их строения и структуры, а также условий эксплуатации. В набольшей степени мембранная одежда изнашивается от многочисленных стирок и разрушается от действия трения.

Большинство коммерческих производителей ветро-водозащитных паропроницаемых мембран и тканей на их основе крайне не рекомендуют использование машинной стирки с применением моющих средств на основе поверхностно-активных веществ (ПАВ), поскольку многократные циклы машиной стирки могут необратимо повредить тонкий мембранный слой механически. Другой немаловажной проблемой является отрицательное воздействие на мембрану ПАВ, содержащихся в большинстве известных бытовых моющих средствах в процессе стирки. Особенно сильному отрицательному воздействию подвержены мембраны из ультратонких волокон, получаемые методом электроформования.

Известен нетканый материал из полиамидных нановолокон с диаметром 80-190 нм, полученный по технологии «Nanospider», из растворов полиамида 46 и 6 с концентрацией 12-27 мас. % в 95% муравьиной кислоте, при вязкости раствора от 600 мПа⋅с до 1000 мПа⋅с, при относительной влажности воздуха в зоне формования 27-45%. Нановолокна получают при использовании заряженного вращающегося цилиндрического электрода с 4 струнами. Расстояние между формующим и осадительным электродами составляет 10 см, приложенное напряжение 60 кВ. Полученный нетканый материал рекомендован для фильтрации, в топливных элементах, в электрических источниках тока, а также в защитных одеждах и покрытиях (WO 2011/006967 A1, 20.01.2011).

Недостатком данного способа получения материала является нестабильность процесса электроформования нановолокон во времени, и поэтому получаемые фильтрующие материалы являются неоднородными, и вследствие этого имеют низкую эффективность задержания высокодисперсных аэрозолей. Такие материалы нестойки к истиранию, и их защитные свойства падают от стирки к стирке.

Известен способ получения наноразмерных волокнистых нетканых материалов, описанный в патенте RU на изобретение №2477644 «Фильтрующий материал, способ его получения и применение». В этом способе описана методика получения нановолокон по методу электроформирования «Nanospider». Сущность метода заключается в электростатическом формовании сразу целого «листа» нановолокон в поле высокого напряжения, созданном между заряженным формующим и осадительным электродами, при использовании известного из уровня техники устройства, описанного, например, в патентах RU 2365686 или в US 7615427.

Получаемые по этой технологии нановолокона осаждаются на подложке из нетканых текстильных полимерных материалов. Известное техническое решение относится к области получения волокнистых фильтрующих материалов. Фильтрующий материал выполнен из полиамидных нановолокон. Нановолокна получены методом электростатического формования, имеют диаметр от 70 до 300 нм при стандартном отклонении среднего диаметра волокна не более 30%, массу единицы площади от 0,02 г/м2 до 1,2 г/м2.

Недостатком известного решения при оптимальном выборе исходных материалов и состава прядильного (формующего) раствора является неравномерность толщины нановолокон и неравномерность поверхностной плотности получаемого нановолокнистого слоя. Также не описана возможность без ущерба для снижения фильтрующих свойств однослойного материала использовать циклы стирки защитной одежды, пошитой из такого материала.

Наиболее близким по основным характеристикам и назначению изготавливаемых материалов является текстильный антимикробный материал с многокомпонентными наномембранами и способ его получения, описанный в RU патенте на изобретение № 2579263. Согласно патенту, антимикробный многокомпонентный материал содержит текстильную основу и покрытие из полимерного волокнистого материала, представляющее собой наномембрану, сформированную многокомпонентными и/или однокомпонентными слоями нановолокон, из которых один или несколько слоев состоят из антимикробных нановолокон, сформированных волокнообразующим полимером-носителем и полимерной дезинфицирующей субстанцией в количестве 25-35% от массы антимикробных нановолокон, а в состав антимикробных нановолокон между молекулярными структурами полимера-носителя и полимерной антимикробной субстанции введены наночастицы металла антисептика от 0,5 до 4,0% в зависимости от размеров наночастиц, при этом диаметры нановолокон составляют 50-300 нм, а следующие слои обладают способностью бактериально-вирусной фильтрации и состоят из нановолокон, сформированных основным волокнообразующим полимером-носителем с размерами нановолокон от 50 до 150 нм. В качестве волокнообразующего полимера-носителя используют полиамид, или полиуретан, или полистирол, или полиэтилен, или этиленвинилацетат, или полиэтилен этерефталат, или поликапролактан, или поливинидентофторид, или полиакрилонитрил, или полисульфон, или поливиниловый спирт, или полиэтиленоксид, или поливинилхлорид, или сополимер тетрафторэтилена с винилидентафторидом, или хитозан. Текстильная основа выполнена из нетканого и/или тканого материала. В качества металла-антисептика выбрано коллоидное серебро с размерами наночастиц 30-1500 нм или кластерное серебро с размерами наночастиц 1,5-5,0 нм, или наночастицы меди, или цинка, или титана. Для использования его в качестве материала медицинского назначения антимикробный слой нановолокон и бактериально-вирусно фильтрующий слой объединены в одну комплексную наномембрану и закрыты текстильным полотном с обратной стороны основы и скреплены между собой, при этом во всех слоях наномембраны используется биоинертный волокнообразующий полимер-носитель. Скрепление осуществлено термоклеящим порошкообразным биоинертным полимером, например этиленвинилацетатным порошком, или ультразвуковым точечным или же иглопробивным термоэлектроскреплением, при условии использования основы и закрывающего полотна из близких по свойствам, а также одинаковых синтетических текстильных материалов, при изготовлении медицинской одежды краткосрочного использования фильтрующий слой в текстильном материале расположен со стороны контакта с кожей человека. Для использования его для фильтрации воздуха или воды материал содержит слои фильтрующих нановолокон и слой из термоклеящего полимера в виде нановолокон, а также нанесенный на фильтруюшие нановолокона слой кремнийорганического полимера с антиадгезионными свойствами.

Отличительной чертой технического решения, выбранного за прототип, является последовательное нанесение нанопокрытия на одну и ту же основу в последовательно работающих двух или более модулях электроформирования по технологии «Nanospider». Так, в примере 1 прототипа описано получение трехслойной мемраны в трех последовательно включенных модулях. Так, в первый модуль помещают прядильный состав (раствор), состоящий из 30% массы полигексаметиленгуанидина гидрохлорида (препарата Биопаг - 100% или Экосепт - 100%) и 1% наночастиц кластерного серебра (препарат Арговит-С или 4% Протаргола), остальное полиамид (69-66%), растворенный в композиции 50% на 50% концентрированных уксусной и муравьиной кислот с доведением раствора до необходимой вязкости согласно технологическому процессу. В первом модуле на нетканый материал (спанбонд из нитей полипропилена или спанлейс из нитей вискозы и полиэфира) методом электроформования наносится 1-й нанослой (1-й уровень), содержащий антисептические добавки.

В следующую емкость второго модуля заправляется полимерный раствор №2, состоящий из полиамида, растворенного в той же композиции 50% на 50% уксусной и муравьиной кислот. Из этого прядильного раствора во втором модуле на уже сформированный антимикробный слой наносится нанофильтрующий слой из полиамидных нановолокон (30-80 нм в основном объеме), обеспечивающий бактериально-вирусную фильтрацию (задерживание любых наноразмерных биоорганических или неорганических частиц). В емкость третьего модуля заправляется прядильный раствор №1, из которого на нанофильтрующий слой наносится тот же нановолоконный антимикробный состав, что и в первом модуле, но на другую сторону фильтрующего нанослоя. Таким образом, формируется трехслойная наномембрана двухстроннего антимикробного действия, которая в дальнейшем закрывается полотном, аналогичным полотну-подложке, после чего производится термоклеевое ламинирование (соединение) всех слоев и полотен в один многокомпонентный неразделимый материал с использованием нетоксичного биоинертного полимерного этиленвинилацетатного порошка на специальном автоматизированном оборудовании.

В описании патента нигде не указывается изностойкость получаемых материалов и их устойчивость к моющим веществам. Также не указаны оптимальные концентрации полимера, образующего волокна, в растворителе. Это и является основными недостатками известного технического решения.

В процессе удаления с поверхности мембран загрязнений во время стирки растворенные в воде молекулы ПАВ проникают в межволоконные пространства, частично налипают на стенки мембраны, частично связываются с частицами загрязнений, диспергируют их и выводят наружу. В результате этого поверхность мембран с налипшими молекулами ПАВ становится смачиваемой водой. Кроме того, поверхностно-активные вещества способны снижать собственное поверхностное натяжение воды, и как следствие, уменьшать силы капиллярного давления или отталкивания, и капли воды тогда могут свободно проникать в поры или межволоконные пространства практически любой гидрофобной мембраны. При этом после самой стирки и полоскания некоторое количество ПАВ остается на поверхности волокон и в межволоконных пространствах, существенно снижая водоотталкивающие свойства мембран.

Для восстановления водоупорных свойств мембранных тканей необходимо максимально возможное или полное удаление анионных ПАВ с поверхности волокон и из межволоконного пространства в процессе полоскания. Однако ввиду малых размеров межволоконных пространств полное удаление ПАВ затруднено.

Задачей предлагаемого изобретения является создание многослойных электропрядных материалов, способных эффективно избавляться от остатков ПАВ в процессе полоскания после машинной стирки и активно сопротивляться износу материала.

Другой задачей предлагаемого изобретения является создание способа получения многослойных электропрядных материалов, способных эффективно избавляться от остатков ПАВ в процессе полоскания после машинной стирки и активно сопротивляться износу материала.

Первая задача решается заявленным текстильным многослойным нетканым материалом, полученным методом электропрядения путем послойного нанесения на единую основу электропрядных волокон из прядильных растворов в нескольких модулях, отличающимся тем, что многослойная мембрана состоит из слоев с градиентным увеличением диаметров волокон по толщине мембраны от внутреннего слоя к внешнему в среднем от 1,3 до 3-х раз, и поры, или межволоконные каналы, пронизывающие всю мембрану по толщине, имеют «воронкообразную» форму с градиентным расширением от внутреннего слоя к наружному с кратностью расширения от 1,5 до 4-х раз.

Вторая задача решается способом получения нетканого многослойного электропрядного материала путем послойного нанесения на единую основу электропрядных волокон из прядильных растворов в нескольких модулях, отличающийся тем, что прядильные растворы в электропрядных модулях имеют градиентно повышающуюся концентрацию волокно-образующих полимеров в диапазоне от 3.0 до 15,0 масс. %, и градиентно повышающуюся динамическую вязкость от 0,18 до 2,30 Па⋅с.

Как оказалось, получаемые по заявленному способу мембраны действительно более устойчивы к износу, и с их поверхности легко смываются при полоскании остатки ПАВ. Ни сам эффект увеличения прочности мембран и улучшения степени смывания ПАВ за счет создания многослойных структур с градиентным увеличением диаметра волокон и диаметра пор, ни способ их получения из электропрядных растворов с градиентным от модуля к модулю увеличением концентрации и динамической вязкости в указанных диапазонах, не описаны в технической литературе. Это позволяет считать предложенное техническое решение соответствующим критериям «Новизна» и «Изобретательский уровень».

Предложенное техническое решение иллюстрируется следующими примерами:

Пример 1 сравнительный (по прототипу).

Для изготовления нетканого материала методом электропрядения была выбрана технология «Nanospider» в трех последовательно включенных модулях. В качестве волокнообразующего полимера была взята смесь полимера полиуретана термоплатичного марки «ПУ-1164 Д» и сополимера тетрафторэтилена с фтористым винилиденом марки «Фтороплоаст Ф-42В» (волоконный) при массовом соотношении указанных полимеров 2:1. В качестве растворителя при изготовлении прядильного раствора использовали смесь диметилформамида с бутилацетатом 1:1. В качестве модифицирующей добавки, проявляющей бактерицидные свойства, использовали Колларгол - антисептический препарат, содержащий коллоидное серебро и стабилизированный защитным белком (натриевые соли протальбиновой и лизальбиновой кислот). В указанную смесь растворителей прибавляют 1,5 масс. % Колларгола, интенсивно перемешивают до образования по внешнему виду однородной суспензии, после чего добавляют 8,0 масс. % смеси указанных полимеров и продолжают интенсивное перемешивание с обратным холодильником при температуре 60°С в течение 2-х часов до полного растворения полимеров, образующих волокна во время процесса электропрядения. Расчетная концентрация добавки в конечном волокне, считая на исходный Колларгол, составляет 15 %.

Полученный прядильный раствор продолжают перемешивать и медленно охлаждают до температуры 27°С, после чего загружают его в модуль установки бескапилярного электроформирования «Nanospider NSLAB200S» производства фирмы «ElMarko» (Чешская республика). Расстояние между формирующим и собирающим электродом составляет 160 мм, напряжение между электородами составляет 82 кВ, относительная влажность воздуха в камере составляет 17%, скорость движения формирующего электрода - 12 оборотов в минуту, скорость движения подложки - 8 см в минуту. В качестве подложки использовали полиэфирную ткань. Показатель динамической вязкости раствора составляет 1,278 Па⋅с.

Измерение динамической вязкости растворов проводили в соответствии с ГОСТ 25276-82 «Полимеры. Метод определения вязкости ротационным вискозиметром при определенной скорости сдвига» и ГОСТ 25271-93 «Пластмассы. Смолы жидкие, эмульсии или дисперсии. Определение кажущейся вязкости по Брукфильду». В качестве средства измерения применялся ротационный вискозиметр Brookfield DVII + PRO (Brookfield Engineering Laboratories, Inc., США) с термостатируемой ячейкой.

В следующую емкость второго модуля заправляется полимерный раствор №2, состоящий из полиамида с такой же концентрацией, как и в первом модуле, растворенного в той же композиции 50% на 50% уксусной и муравьиной кислот. Показатель динамической вязкости раствора составляет 0.995 Па⋅с. Из этого прядильного раствора во втором модуле на уже сформированный антимикробный слой наносится нанофильтрующий слой из полиамидных нановолокон, обеспечивающий бактериально-вирусную фильтрацию (задерживание любых наноразмерных биоорганических или неорганических частиц). В емкость третьего модуля заправляется прядильный раствор №1, из которого на нанофильтрующий слой наносится тот же нановолоконный антимикробный состав, что и в первом модуле, но на другую сторону фильтрующего нанослоя. Все технологические параметры электроформирования волокон во всех трех модулях совпадает. Таким образом, формируется трехслойная наномембрана двухстроннего антимикробного действия, которая в дальнейшем закрывается полотном, аналогичным полотну-подложке, после чего производится термоклеевое ламинирование (соединение) всех слоев и полотен в один многокомпонентный неразделимый материал с использованием нетоксичного биоинертного полимерного этиленвинилацетатного порошка на специальном автоматизированном оборудовании.

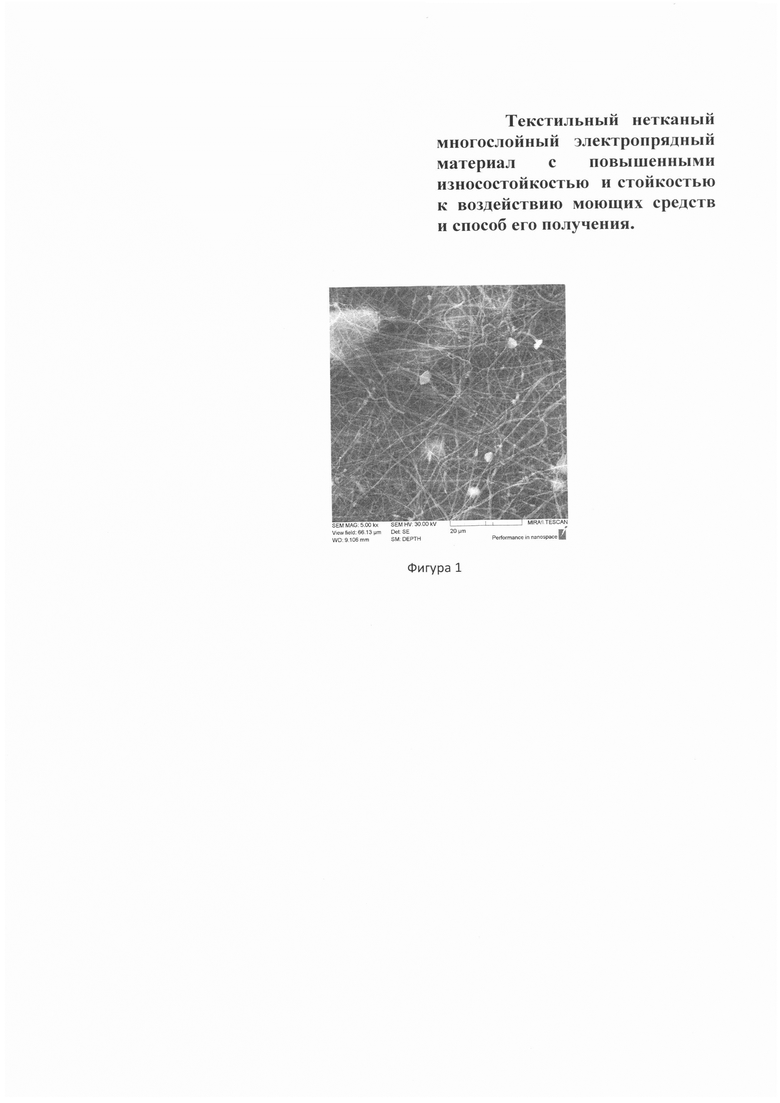

В результате получают образец нетканой мембраны, содержащей включения серебра, имеющий после склейки с основой (текстильной тканью), имеющий поверхностную плотность ρпов. = 48 г/м2 (Метод склейки нановолокна с основой и способ определения поверхностной плотности см. в примере 3). Образец далее исследуют на истираемость и устойчивость к воздействиям ПАВ. Результаты воздействия ПАВ и устойчивость к истираемости также смотрите в пример 3. На Фигурах 1 и 2 приведены образцы микрофотографий, полученных методом сканирующей электронной микроскопии (метод СЭМ) при увеличении в 5000 и 10000 раз соответственно.

Краткое описание чертежей.

На Фигуре 1 представлена фотография образца мембраны, изготовленной по прототипу, с увеличением в 5000 раз.

На Фигуре 2 представлена фотография образца мембраны, изготовленной по прототипу, с увеличением в 10000 раз.

Как видно по фотографиям на Фигурах 1 и 2, заметны одиночные крупные скопления коллоидных частиц серебра, которые не перекрывают в достаточной мере площадь мембраны.

Пример 2 сравнительный (по прототипу).

Нетканый материал изготавливают по примеру 1, но в смесь растворителей не вводят активную добавку серебра, и в дальнейшем повторяют все описанные в примере 1 действия. В результате после склейки с основой получают образец нетканой мембраны с поверхностной плотностью ρпов. = 46 г/м2, который далее исследуют на истираемость и устойчивость к воздействиям ПАВ

Пример 3 (по заявленному техническому решению).

Для изготовления нетканого материала методом электропрядения была выбрана технология «Nanospider» с тремя последовательными включенными электропрядными модулями. В качестве волокнообразующего полимера была взята смесь полимера полиуретана термоплатичного марки «ПУ-1164 Д» и сополимер тетрафторэтилена с фтористым винилиденом марки «Фтороплоаст Ф-42В» (волоконный) при массовом соотношении указанных полимеров 2:1. В качестве растворителя при изготовлении прядильного раствора использовали смесь диметилформамида с бутилацетатом 1:1. В указанную смесь растворителей добавляют 3,0 масс. % смеси указанных полимеров и продолжают интенсивное перемешивание с обратным холодильником при температуре 60°C в течение 2-х часов до полного растворения полимеров, образующих волокна во время процесса электропрядения.

Полученный прядильный раствор продолжают перемешивать и медленно охлаждают до температуры 25°C, после чего загружают его в модуль установки бескапилярного электроформирования «Nanospider NSLAB200S» производства фирмы «ElMarko» (Чешская республика). Показатель динамической вязкости раствора в первом модуле составляет 0,275 Па.с.

Измерения динамической вязкости растворов проводили по примеру 1.

В процессе электроформирования расстояние между формирующим и собирающим электродом составляет 165 мм, напряжение между электородами составляет 80 кВ, относительная влажность воздуха в камере составляет 22%, скорость движения формирующего электрода - 16 оборотов в минуту, скорость движения подложки - 8 см в минуту. В качестве подложки использовали полиэфирную ткань.

В следующую емкость второго модуля заправляется полимерный раствор №2, состоящий из таких же полимеров, как и в случае первой емкости, но с концентрацией 6,0 масс. %. Раствор готовят так же, параметры электропрядения такие же. Показатель динамической вязкости раствора во втором модуле составляет 0,556 Па.с. Из этого прядильного раствора во втором модуле на уже сформированный первый слой наносят второй слой из нановолокон. В емкость третьего модуля заправляется такой же прядильный раствор, как и в первые две, но с концентрацией 9,5 масс. %. Показатель динамической вязкости раствора в третьем модуле составляет 1,475 Па.с. В третьем модуле на уже нанесенные первые два слоя наносят третий слой.

Все остальные технологические параметры электроформирования волокон во всех трех модулях совпадает. Таким образом, формируется трехслойная наномембрана, которая в дальнейшем закрывается полотном, аналогичным полотну-подложке, после чего производится термоклеевое ламинирование (соединение) всех слоев и полотен в один многокомпонентный неразделимый материал с использованием нетоксичного биоинертного полимерного этиленвинилацетатного порошка на специальном автоматизированном оборудовании.

В результате получают образец нетканой мембраны, содержащей, который после склейки с основой далее исследуют на истираемость и устойчивость к воздействиям ПАВ.

После полученных образцов мембран по примерам 1 и 2 и 3 были проведены исследования среднего диаметра полимерных волокон и среднего размера межволоконных пространств (пор). Средний диаметр волокон (Dср.вол.) определяли методом сканирующей электронной микроскопии с использованием микроскопа «MIRA II LMU» производства «Tescan», Чехия. Определение диаметра пор (dср.пор.) проводили при помощи установки для измерения пористости «Porometer 3G Quantocrome Instruments». Анализ данных показал, что если в первом образце диаметр волокон в нижнем, среднем и верхнем слоях примерно равен и находится на уровне 110-140 нм, во втором образце диаметр волокон примерно такой же - от 115 до 137 нм, то в третьем образце диаметр волокон увеличивается в 2,3 раза - с 125 нм для первого слоя, 199 нм для второго слоя и до 288 нм для третьего слоя. Средний диаметр пор в первом и втором образцах составил 458-489 нм во всех трех слоях, в то время как в третьем образце размер пор составил 368 нм в первом слое, 643 нм во втором слое и 895 нм в третьем слое, то есть, диаметр увеличился от первого до третьего слоя в 2,43 раза.

Для дальнейших испытаний эксплуатационных свойств полученные образцы по примерам 1, 2 и 3 многослойных мембран были склеены с текстильной основой (тканью). В качестве текстильной основы использовалась ткань полиэфирная плащевая гладкокрашенная артикула «ПЭ-003МВД», с типом плетения нитей «рип-стоп». Ткань была предварительно подвергнута водо- и маслооталктвающей отделке путем пропитки фторпарафинами при температуре 180°С.

Для склейки мембран с текстильной основой применялась технология точечной склейки за счет использования порошковых клеев на основе термопластичных сополимеров, сополимеров этилена и винилацетата, сополимеров полиамидов и полиэфиров, а также составов из термопластичных полиуретанов. Наиболее известными марками порошковых термоклеев являются Rowalit фирмы «Rowak AG» Чехия и UNEX RANGE фирмы «DAKOTA» производства Бельгии. При склейке порошковый клей с дисперсностью частиц 80-500 мкм равномерно рассыпают на поверхность одного из склеиваемого слоев, дискретность нанесения порошка регулируется аппаратурно посредством изменения количества нанесенного клея на поверхность. Далее на слой с клеем наносится другой слой и получаемый «пирог» подвергается горячему ламинированию при давлении 0,5-0,7 Бар. Частицы клея при этом расплавляются и адгезивно взаимодействуют с обоими слоями.

Склейку образцов текстильных мембранных материалов осуществляли на ламинаторе Reliant Powerbond. Применяли порошковый термоклей марки Rowalit 300-1/28/150 фирмы «Rowak AG» Чехия или клей марки UNEX PES T5 фирмы «DAKOTA», Бельгия, степень нанесения клея 7%. Температура ламинирования составляла 95°С, давление прижимных валов 0,5 бар.

Испытания эксплуатационных показателей полученных мембранных тканей на основе многослойных мембран проводили с использованием указанного ниже оборудования в соответствии со следующими стандартами:

- определение поверхностной плотности (ρпов.) проводили по методике в соответствии с по ГОСТ 3811-72 «Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей». Принцип методики основан на точном взвешивании образца пробы с известной площадью на аналитических весах;

- измерение водонепроницаемости (WR) проводили по методике в соответствии с ГОСТ Р 51553-99 «Материалы текстильные. Метод определения водоупорности. Испытание гидростатическим давлением». Для измерений использовали установку для определения водоупорности «Water Proof» производства «Mesdan-Lab» модели 3241.

- измерение паропроницаемости (WVP) проводили по методике в соответствии со стандартами ASTM E96В «Upright cup method» и ASTM E96W «Invert cup method». Для измерений использовали установку определения паропроницаемости «Labthink Perme W3/030».

- измерения воздухопроницаемости (AP) проводили на установке «FX 3300 LAB AIR» производства «TEXTEST», по методике в соответствии с ГОСТ Р ИСО 9237-99. Материалы текстильные метод определения воздухопроницаемости.

Проведенные испытания эксплуатационных свойств полученных мембранных тканей по примерам 1-3 показали, что исходные мембранные ткани на основе многослойных мембран обладают поверхностной плотностью в 48, 46 и 41 г/ м2 соответственно для образцов из первого, второго и третьего примеров. Водоупорные свойства всех трех образцов превышают 10000 мм вод.ст. Паропорницаемость трех образцов составляет 12,3 кг/м2•сут - для первого, 13,0 кг/м2•сут - для второго и 12,8 кг/м2•сут - для третьего образцов по методу «прямой чаши». По методу «перевернутой чаши» паропроницаемость трех образцов составила и 13-16 кг/м2•сут. Показатель воздухопроницаемости образцов зависит от состава полимерной смеси и для этих трех образцов составил от 0,7 до 0,9 мм/с.

Далее полученные образцы тканей подвергались 5 циклам машинной стирки с использованием бытового стирального порошка «Миф автомат», содержащего в своем составе не менее 25% анионных ПАВ и не менее 10% неионогенных ПАВ, а также различные добавки в виде отбеливающих веществ, энзимов и ароматизаторов. Режим машинной стирки - повседневная стирка, температура 50°С, количество оборотов не менее 600 в минуту, с функциями дополнительного полоскания и легким отжимом.

Результаты испытаний эксплуатационных свойств образцов по примерам 1-3 после машинной стирки показали, что показатель водонепроницаемости первых двух образцов снизился на порядок и составил 1120 мм вод.ст. для первого и 755 мм вод.ст. для второго образца. Для третьего образца этот показатель уменьшился незначительно и составил 8850 мм вод.ст. Это свидетельствует о том, что основная часть ПАВ с образца мембраны по заявленному техническому решению в процессе полоскания удаляется с поверхности волокон и из межволоконных пространств третьего образца. Паропорницаемость трех образцов немного увеличилась и составила 12,8 кг/м2•сут -для первого, 13,4 кг/м2•сут - для второго и 12,9 кг/м2•сут - для третьего образцов по методу «прямой чаши». По методу «перевернутой чаши» паропроницаемость трех образцов составила и 14-17 кг/м2•сут. Показатель воздухопроницаемости обрацов немного уменьшился и для этих трех образцов составил от 0,6 до 0,8 мм/с.

Далее образцы мембранных тканей по примерам 1-3 исследовали на износостойкость с использованием прибора Мартиндейла, производитель GOTECH Testing Machines Inc., в соответствии с ГОСТ Р ИСО 12947-1-2011 «Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 1. Устройство для испытания по методу истирания Мартиндейла» и ГОСТ Р ИСО 12947-2-2011. «Материалы текстильные. Определение стойкости к истиранию методом Мартиндейла. Часть 2. Определение момента разрушения». Принцип данного метода испытаний основан на определении величины износостойкости материала при движении по его поверхности абразива. Согласно ГОСТ Р ИСО 12947-2-2011, оценка показателя износостойкости определяется моментом разрушения образца, характеризующаяся разрывом двух отдельных нитей для тканных текстильных полотен или образованием дыры диаметром не менее 0,5 мм для нетканых материалов.

Для исследуемых образцов мембранных тканей с многослойными мембранами параметр износостойкости определяется, в частности, и типом текстильной основы (ткани), поскольку на нее осуществляется истирающее воздействие абразива. Но во всех примерах с первого по последний тип основы одинаковый, поэтому этот параметр несущественен. Испытуемые образцы представляли собой круги с диаметром 13,8 см. В качестве абразива применяли кроссбредный камвольный абразив или сукно шинельное ГОСТ 27542-87 в виде кругов с диаметром 3,8 см. Интервал наблюдений - 5000 циклов. Общее количество циклов составляло 25000. Результаты испытаний образцов такни по примерам 1 и 2 показали, что воздействие абразива уже после 15000 циклов приводит к механическому разрушению образцов мембранных тканей. Воздействие образива на образец ткани по примеру 3, несмотря на то, что поверхностная плотность образца меньше, чем в примерах 1 и 2 (41 против 48 и 46 в примерах 1 и 2), не приводит к разрушению образца даже после 25000 циклов.

Условия получения мембранных тканей по примерам 1-12 представлены в таблице 1. Принятые обозначения:

ПУ-1164Д - термопластичный полиуретан марки «Эластоллан 1164-Д»;

СКФ-26/3 - синтетический каучук фторированный марки «Элафтор 2031»;

СКФ-264/3 - синтетический каучук фторированный марки «Элафтор 3031»;

Ф-42В - фторпласт-42 марки «волоконный»;

Ф-42Л - фторпласт-42 марки «для лаков»;

ДМФА -диметилформамид;

БА-бутилацетат.

Таблица 1 - Составы прядильных растворов и поверхностная плотность полученных многослойных мембран.

0,875 модулях 1 и 3

0,688

в модуле 2

0,688

в модуле 2

0,556

0,612

1,412

0,412

1,354

0,612

0,876

1,412

0,412

0,732

1,354

0,180

0,285

0,365

0,271

0,385

1,158

0,288

0,499

1,158

0,347

1.022

2,30

0,552

0,854

1.137

В таблице 2 представлены значения среднего диаметра волокон и диаметра пор образцов по примерам 1-12:

Таблица 2 - Значения среднего диаметра волокон и диаметра пор образцов верхнего и нижнего слоев образцов многослойных мембран.

ние

диаметра, раз

В таблице 3 представлены результаты эксплуатационных испытаний образцов мембранных тканей по примерам 1-12, а также результаты испытаний двух образцов промышленно выпускающихся тканей ES PU 3L артикул 22271 MDL4B3 и ES PU 3L артикул 22271 RMDLB5:

Таблица 3 - Результаты испытаний коммерческих мембранных тканей и по примерам 1-12

Относительно испытаний всех исходных образцов (без стирки) на износостойкость по Мартиндейлу циклами необходимо отметить, что все образцы, включая коммерческие ткани ES PU 3L артикул 22271 MDL4B3 и ES PU 3L артикул 22271 RMDLB5 а также образцы по сравнительным примерам 1 и 2 выдерживают 25000 циклов. После же 5 циклов стирки с полосканием первые 2 образца выдерживают без разрушения 21000 и 20500 циклов соответственно, а сравнительные образцы по примерам 1 и 2 выдерживают только 15000 и 15700 циклов соответственно. Что же касается образцов, полученных по примерам 3-12 (заявленные условия изготовления) то и после стирки они выдерживают более 25000 циклов на истираемость.

Результаты испытания эксплуатационных свойств образцов показали, что водоупорные свойства промышленно выпускающихся мембранных тканей и образцов по сравнительным примерам 1 и 2 после воздействия моющих средств в процессе стирки снижаются очень сильно. В результате контрольные образцы после 5 циклов стирки с применением ПАВ и полосканий с отжимами показывают всего от 7,5% до 14 % первоначальных водоупорных свойств. В то же время, образцы по заявленному техническому решению показывают и после 5 циклов стирки с применением ПАВ и полосканий с отжимами обнаруживают очень высокую водоупорную активность, составляющую до 90% от первоначальной. Это результат того, что основная часть ПАВ в процессе полоскания удаляется с поверхности волокон и из межволоконного пространства.

Таким образом, предложенное техническое решение позволяет производить специальные и защитные ткани с повышенными износостойкостью и устойчивостью к воздействию моющих средств в процессе их стирки без существенной потери полезных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Текстильный нетканый электропрядный материал с многокомпонентными активными модифицирующими добавками и способ его получения | 2018 |

|

RU2697772C1 |

| ТЕКСТИЛЬНЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ С МНОГОКОМПОНЕНТНЫМИ НАНОМЕМБРАНАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579263C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ СЛОЯ ПОЛИМЕРНЫХ НАНОВОЛОКОН И ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2718786C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2637952C2 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО МАТЕРИАЛА ИЗ ЭТОГО РАСТВОРА (ВАРИАНТЫ) И МЕДИЦИНСКОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ВОЛОКОН НА ОСНОВЕ ХИТОЗАНА | 2011 |

|

RU2487701C2 |

| ГИБРИДНЫЕ ВОЙЛОКИ ИЗ НАНОВОЛОКОН, ПОЛУЧЕННЫХ ЭЛЕКТРОПРЯДЕНИЕМ | 2013 |

|

RU2658909C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ВОЗДУШНЫХ ВЗВЕСЕЙ | 2019 |

|

RU2720784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУДНОВОСПЛАМЕНЯЕМОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ, ТРУДНОВОСПЛАМЕНЯЕМЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ИЗГОТОВЛЕННАЯ ИЗ НЕГО ЗАЩИТНАЯ ОДЕЖДА | 2016 |

|

RU2697344C1 |

| Фильтрующий пакет, способ получения мембраны для него и способ изготовления противоаэрозольного фильтра противогаза | 2018 |

|

RU2675924C1 |

| ОРОМУКОЗНЫЕ НАНОВОЛОКОННЫЕ НОСИТЕЛИ ДЛЯ ТЕРАПЕВТИЧЕСКОГО ЛЕЧЕНИЯ | 2017 |

|

RU2751508C2 |

Группа изобретений относится к нетканым материалам на основе ультратонких полимерных волокон. Текстильный многослойный нетканый материал получают методом электропрядения путем послойного нанесения на единую основу электропрядных волокон из прядильных растворов в нескольких модулях, который отличается тем, что многослойная мембрана состоит из слоев с градиентным увеличением диаметров волокон по толщине мембраны от внутреннего слоя к наружному в среднем от 1,3 до 3-х раз, и поры (межволоконные каналы), пронизывающие всю мембрану по толщине, имеют «воронкообразную» форму с градиентным расширением от внутреннего слоя к наружному с кратностью расширения от 1,5 до 4-х раз. Также раскрыт способ получения нетканого многослойного электропрядного материала. Группа изобретений обеспечивает создание многослойных электропрядных материалов, способных эффективно избавляться от остатков ПАВ в процессе полоскания после машинной стирки и активно сопротивляться износу материала. 2 н.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Текстильный многослойный нетканый материал, получаемый методом электропрядения путем послойного нанесения на единую основу электропрядных волокон из прядильных растворов в нескольких модулях, отличающийся тем, что многослойная мембрана состоит из слоев с градиентным увеличением диаметров волокон по толщине мембраны от внутреннего слоя к наружному в среднем от 1,3 до 3-х раз, и поры (межволоконные каналы), пронизывающие всю мембрану по толщине, имеют «воронкообразную» форму с градиентным расширением от внутреннего слоя к наружному с кратностью расширения от 1,5 до 4-х раз.

2. Способ получения нетканого многослойного электропрядного материала путем послойного нанесения на единую основу электропрядных волокон из прядильных растворов в нескольких модулях, отличающийся тем, что прядильные растворы в электропрядных модулях имеют градиентно повышающуюся концентрацию волокнообразующих полимеров в диапазоне от 3,0 и до 15,0 мас.% и градиентно повышающуюся динамическую вязкость от 0,18 до 2,30 Па⋅с.

| ТЕКСТИЛЬНЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ С МНОГОКОМПОНЕНТНЫМИ НАНОМЕМБРАНАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИМИКРОБНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2426559C1 |

Авторы

Даты

2019-07-05—Публикация

2018-10-04—Подача