Изобретение относится к способу получения низкозастывающих основ гидравлических масел и может быть применено в нефтеперерабатывающей промышленности для получения низкозастывающих основ гидравлических масел из непревращенного остатка гидрокрекинга, с использованием процессов каталитической гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрофинишинга, ректификации, вакуумной дистилляции и компаундирования.

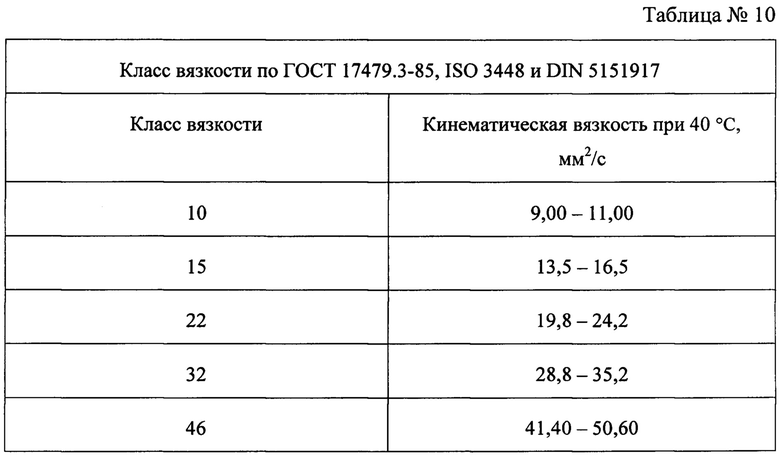

Способ позволяет одновременно получать маловязкую низкозастывающую основу гидравлических масел с кинематической вязкостью при 40°С от 9,0 мм2/с до 22,0 мм2/с и температурой застывания не выше минус 35°С, и средневязкую низкозастывающую основу гидравлических масел с кинематической вязкостью при 40°С от 22,0 мм2/с до 50 мм2/с и температурой застывания не выше минус 25°С, которые могут быть использованы для производства широкого ассортимента гидравлических масел классов вязкости 10, 15, 22, 32, 46 и выше по ГОСТ 17479.3-85, ISO 3448 и DIN 51519, масел для гидромеханических передач (Марка «А» и марка «Р» по ТУ 38.1011282-89), амортизаторных жидкостей, а также в композициях консистентных смазок.

Одним из наиболее применяемых в отечественной промышленности маловязких гидравлических масел [Справочник под редакцией В.М. Школьникова. «Топлива/Смазочные материалы/Технические жидкости ассортимент и применение, - М., Издательский центр «ТЕХИНФОРМ» Международной Академии Информатизации, 1999, с. 211-213] является масло ВМГЗ (ТУ 38.101479-86) представляющие собой низкозастывающую маловязкую основу ВМГЗ, получаемую из дизельной фракции малосернистых парафинистых нефтей, с использованием гидрокаталитических процессов, загущенную полиметакрилатной присадкой, с добавлением противоизносной, антиокислительной и антипенной присадки. Основными недостатками применяемого процесса производства ВМГЗ являются низкий отбор целевой фракции и значительный процент вовлечения загущающей присадки, что приводит к существенному удорожанию конечного продукта.

Одними из наиболее применяемых в отечественной промышленности средневязких гидравлических масел [Справочник под редакцией В.М. Школьникова. «Топлива/Смазочные материалы/Технические жидкости ассортимент и применение, - М., Издательский центр «ТЕХИНФОРМ» Международной Академии Информатизации, 1999, с. 214-215] являются масло АУ (ТУ 38.1011232-89) и масло АУП (ТУ 38.10111258-89), представляющие собой композицию низкозастывающей средневязкой основы, получаемой из малосернистых и сернистых парафинистых нефтей с использованием процессов селективной очистки фенолом прямогонной фракции нефтей, выкипающей в пределах 275-440°С и каталитической депарафинизации полученного рафината, с антиокислительной присадкой и антиокислительной и антикоррозионной присадкой соответственно.

Основными недостатком применяемого процесса селективной очистки фенолом являются:

- накопление в растворителе селективной очистки (феноле) низкокипящих углеводородов, содержащихся во фракции нефтяной 310-400°C с температурами кипения, близкими к температуре кипения фенола, что приводит к проблемам с регенерацией фенола и к ухудшению технико-экономических показателей процесса селективной очистки;

- используемый в процессе селективной очистки растворитель фенол относится ко 2 классу опасности и оказывает вредное влияние на экологию и здоровье человека.

Одними из наиболее применяемых в отечественной промышленности вязких гидравлических масел [Справочник под редакцией В.М. Школьникова. «Топлива/Смазочные материалы/Технические жидкости ассортимент и применение, - М., Издательский центр «ТЕХИНФОРМ» Международной Академии Информатизации, 1999, с. 216-217] является масло МГЕ-46 В (ТУ 38 001347-83) для гидрообъемных передач, вырабатываемое на базе индустриальных масел с антиокислительной, противоизносной, депрессорной и антипенной присадками. Применяемые при производстве индустриальных масел процессы селективной очистки фенолом и сольвентной депарафинизации характеризуются высокими энергозатратами на регенерацию растворителей, кроме того, применяемые растворители оказывают вредное влияние на экологию и здоровье человека.

Наиболее близким к предлагаемому способу является способ получения основ низкозастывающих гидравлических (арктических) масел, с использованием каталитических процессов гидрокрекинга, гидроизомеризации (улучшение низкотемпературных показателей за счет изменения структуры длинноцепочечных парафинов) [RU 2570649 С1].

Способ позволяет получить маловязкую основу низкозастывающего арктического масла с кинематической вязкостью при температуре 100°С 2,11-5,05 мм2/с. Средневязкая и высоковязкая низкозастывающие основы получаются по указанному способу путем гидрирования на платиновом катализаторе маловязкой основы и последующим фракционированием с выделением фракций с кинематическими вязкостями при температуре 100°С. Недостатком данного способа является необходимость проведения дополнительных технологических операций для получения средневязкой и высоковязкой фракций, что приводит к увеличению затрат на производство.

Целью предлагаемого технического решения изобретения - является разработка способа одновременного получения маловязкой и средневязкой низкозастывающих основ гидравлических масел, соответствующих классам вязкости 10, 15, 22, 32, 46 по ГОСТ 17479.3-85, с использованием в качестве сырья непревращенного остатка гидрокрекинга топливного направления, по технологической схеме с использованием процессов гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрофинишинга, проводимых при давлении ниже 6,0 МПа, ректификации и вакуумной дистилляции и, на заключительной стадии, компаундирования для достижения требуемых значений вязкости и содержания ароматических углеводородов.

С целью достижения поставленной цели непревращенный остаток гидрокрекинга последовательно подвергается: гидроочистке, с целью насыщения непредельных углеводородов и удаления соединений серы, азота и окрашивающих веществ, затем каталитической депарафинизации (гидроизомеризации) - с целью снижения температуры застывания маловязкой основы до температуры не выше минус 35°С, средневязкой основы до температуры не выше минус 25°С; далее гидрофинишингу - с целью насыщения олефинов, остаточных ароматических соединений и удаления окрашивающих веществ в депарафинированном продукте; далее путем ректификации и вакуумной дистилляции выделяются низкозастывающая маловязкая основа гидравлического масла с кинематической вязкостью при 40°С от 9,0 мм2/с до 22,0 мм2/с и средневязкая основа с кинематической вязкостью при 40°С от 22,0 мм2/с до 50,0 мм2/с. На заключительном этапе, с целью корректировки вязкости, в зависимости от предполагаемого дальнейшего применения, путем компаундирования, полученные основы смешиваются в любых соотношениях, кроме того, для снижения вязкости и насыщения ароматическими углеводородами добавляется до 70% основы промывочного масла, полученной из узкой дизельной фракции 340°С - КК или основы ВМГЗ, полученной из узкой дизельной фракции 250-340°С.

Осуществление изобретения:

Углеводородное сырье, в состав которого входит прямогонный вакуумный газойль, полученный из смеси малосернистых нефтей, тяжелый газойль коксования, а также побочные продукты вторичных сольвентных процессов, последовательно проходит следующие стадии переработки:

а) гидрокрекинг смесевого углеводородного сырья при давлении не менее 13,5 МПа, температуре от 380°С до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 со степенью конверсии не менее 75% с выделением непревращенного остатка гидрокрекинга, содержащего не менее 90% мас. насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% мас.;

б) гидроочистка непревращенного остатка гидрокрекинга, в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 300 до 400°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции от 500 до 1100 нм3/м3 водородсодержащего газа;

в) каталитическая депарафинизация (гидроизомеризация) гидроочищенного непревращенного остатка гидрокрекинга, полученного на стадии б), в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 290 до 400°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции от 1200 до 3800 нм3/м3 водородсодержащего газа;

г) гидрофинишинг гидроочищенного депарафинированного (гидроизомеризованного) непревращенного остатка гидрокрекинга, полученного на стадии в), в присутствии катализатора содержащего, по меньшей мере, один из металлов побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 180 до 300°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции от 1200 до 3800 нм3/м3 водородсодержащего газа;

д) ректификация, при температуре в кубе ректификационной колонны не более 330°С и давлении не более 0,17 МПа, гидрооблагороженного непревращенного остатка гидрокрекинга, полученного на стадии г), с выделением фракции НК-275°С, используемой в дальнейшем в качестве компонента товарных топлив, и фракции 275°С - КК.

е) вакуумная дистилляция, при температуре в кубе вакуумной колонны не более 315°С и давлении абс. не более 0,05 МПа, фракции 275°С - КК, полученной из гидрооблагороженного непревращенного остатка гидрокрекинга на стадии д), с выделением фракций 275-370°С - маловязкой основы гидравлических масел и фракции 370°С - КК - средневязкой основы гидравлических масел.

ж) в случае необходимости корректировки вязкости, полученные маловязкая и средневязкая основы смешиваются в любых соотношениях. Кроме того, с целью снижения вязкости, а также увеличения содержания ароматических углеводородов для обеспечения совместимости с материалами уплотнений гидросистем, к полученным на этапе е) основам добавляется до 70% основы промывочного масла по СТО 00148599-012-2008, полученной из узкой дизельной фракции 340-390°С и/или основы ВМГЗ по СТО 00148599-012-2008, полученной из узкой дизельной фракции 250-340°С, с использованием процессов и режимов стадий б), в), г), д), е).

Исходное смесевое сырье подвергают каталитическому гидрокрекингу, при давлении не менее 13,5 МПа, температуре от 380°С до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 и конверсии не ниже 75%.

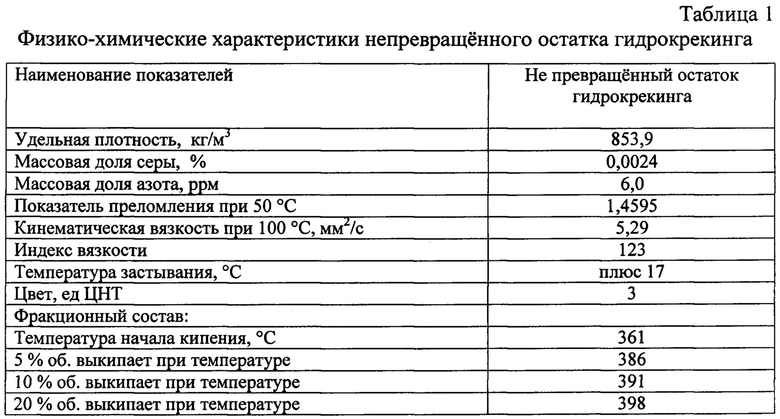

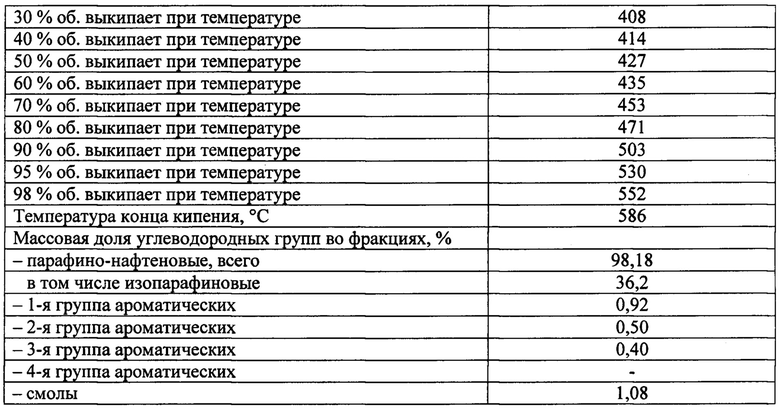

В таблице 1 приведены типичные физико-химические характеристики непревращенного остатка гидрокрекинга с массовой долей серы менее 30 ppm (0,0030% мас.), а именно 0,0024% мас., и содержанием насыщенных углеводородов не менее 90% мас., в том числе изопарафиновых углеводородов не менее 30% мас.

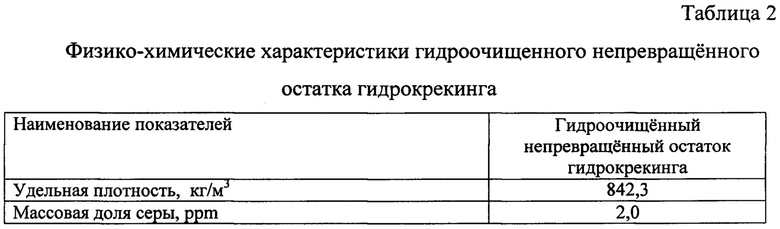

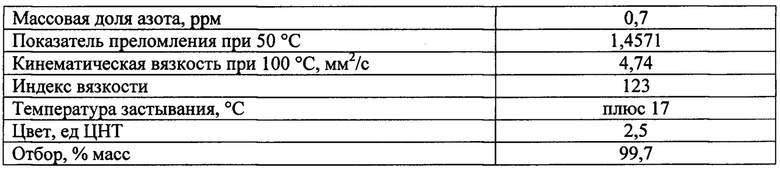

Полученный непревращенный остаток гидрокрекинга, содержащий не менее 90% мас. насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% мас., подвергают гидроочистке в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 300 до 400°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции от 500 до 1100 нм3/м3 водородсодержащего газа. В таблице 2 приведены физико-химические характеристики гидроочищенного непревращенного остатка. Гидроочистка проводилась при следующих параметрах ведения процесса: объемная скорость V=0,8 ч-1; давление Р=5,0 МПа; температура Т=320°С; кратность циркуляции ВСГ/сырье = 600 нм3/м3.

Далее, полученный гидроочищенный непревращенный остаток гидрокрекинга проходит каталитическую депарафинизацию (гидроизомеризацию) в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 290 до 400°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 1200 до 3800 нм3/м3 и гидрофинишинг в присутствии катализатора содержащего, по меньшей мере, один из металлов побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 180 до 300°С, давлении от 3,5 до 5,3 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции от 1200 до 3800 нм3/м3 водородсодержащего газа.

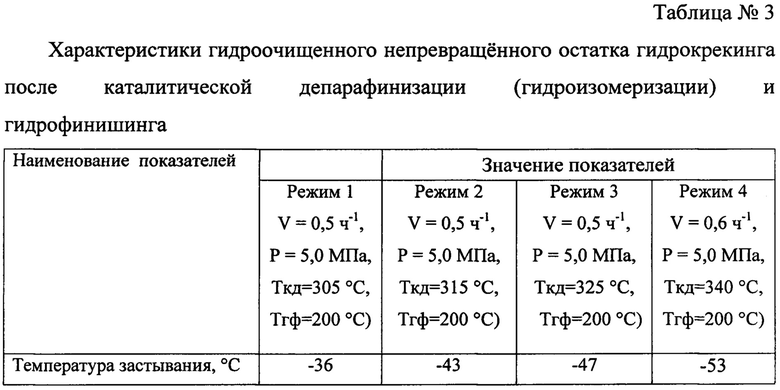

В таблице 3 приведены характеристики гидроочищенного непревращенного остатка гидрокрекинга после каталитической депарафинизации (гидроизомеризации) и гидрофинишинга.

V - объемная скорость подачи сырья, Р - давление в каталитической системе, Ткд - температура проведения каталитической депарафинизации (гидроизомеризации), Тгф - температура проведения гидрофинишинга.

Кратность циркуляции ВСГ/сырье на всех режимах - 2000 нм3/м3.

Далее полученный гидрооблагороженный непревращенный остаток гидрокрекинга проходит ректификацию и вакуумную дистилляцию, с выделением фракции 275-370°С - низкозастывающей основы маловязких гидравлических масел и 370°С - КК - низкозастывающей основы средневязких гидравлических масел.

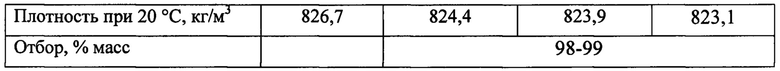

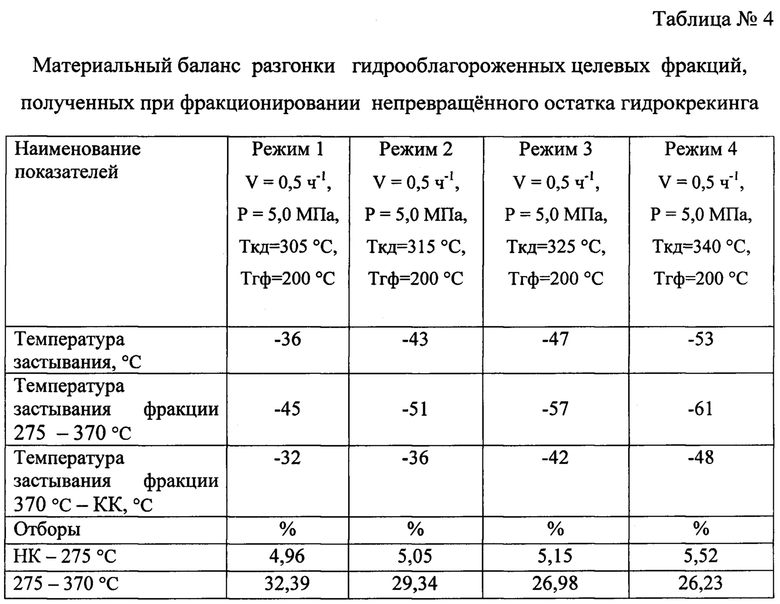

Материальные балансы разгонки гидрооблагороженного непревращенного остатка гидрокрекинга приведены в таблице №4.

где V - объемная скорость подачи сырья, Р - давление в каталитической системе, Ткд - температура проведения каталитической депарафинизации, Тгф - температура проведения гидрофинишинга.

Кратность циркуляции ВСГ/сырье на всех режимах = 2000 нм3/м3.

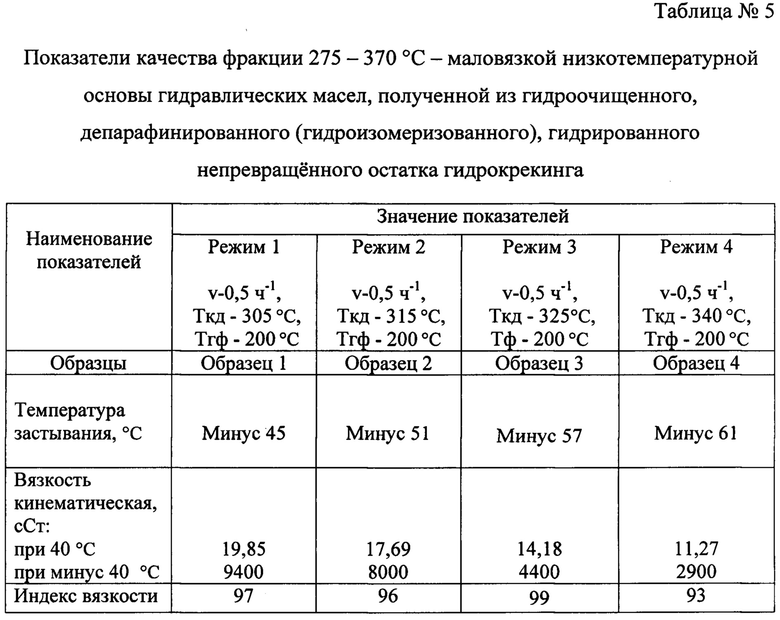

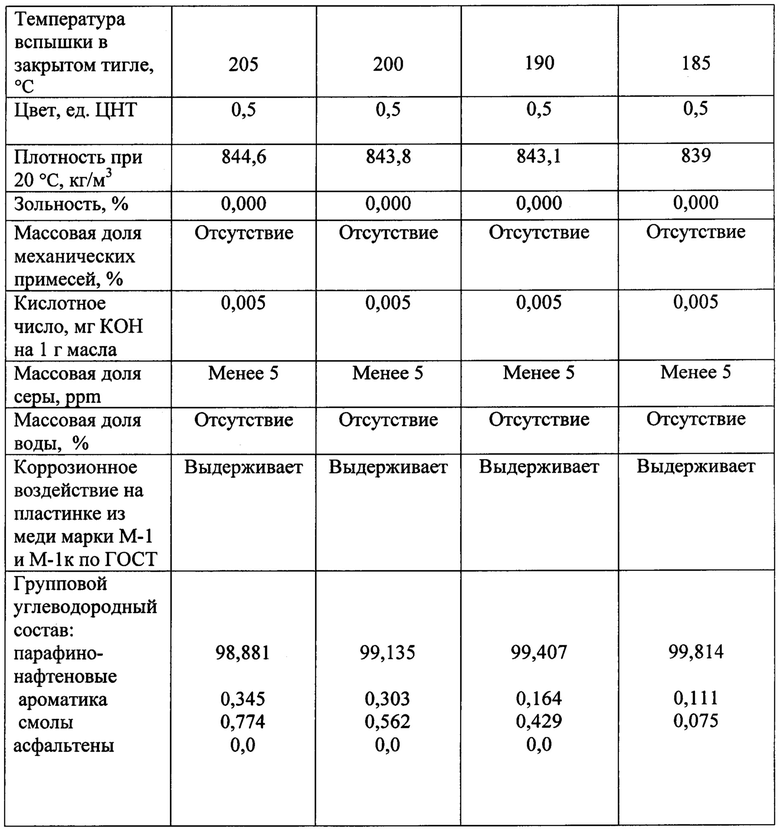

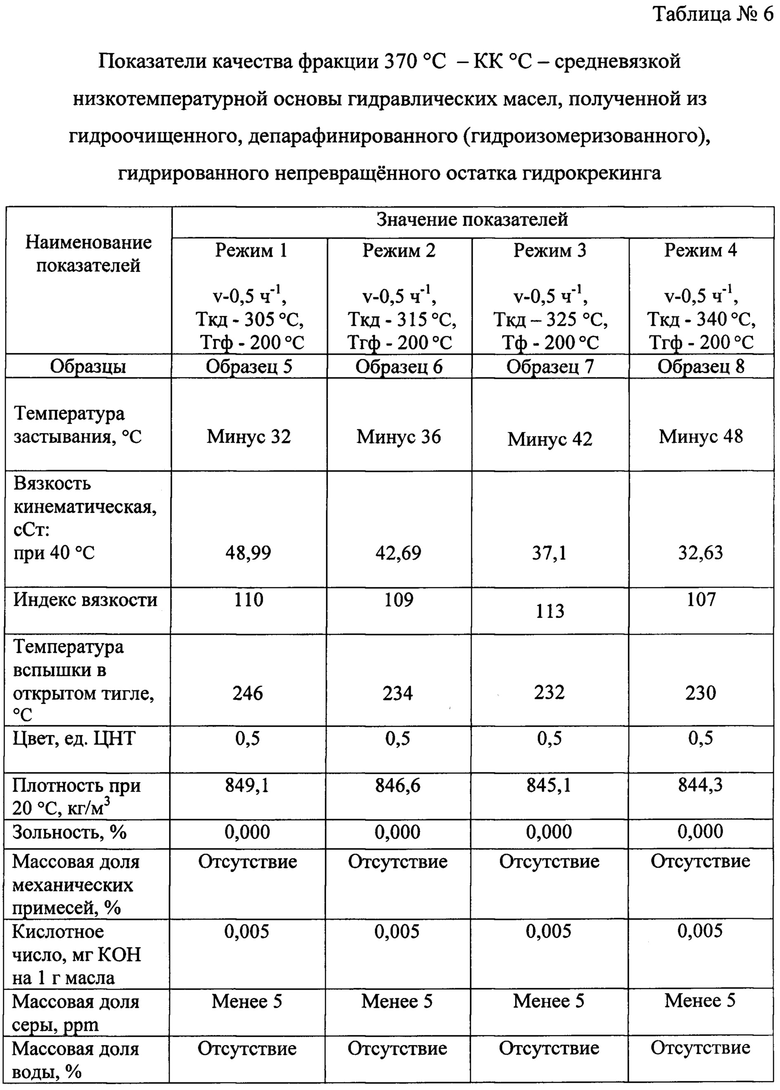

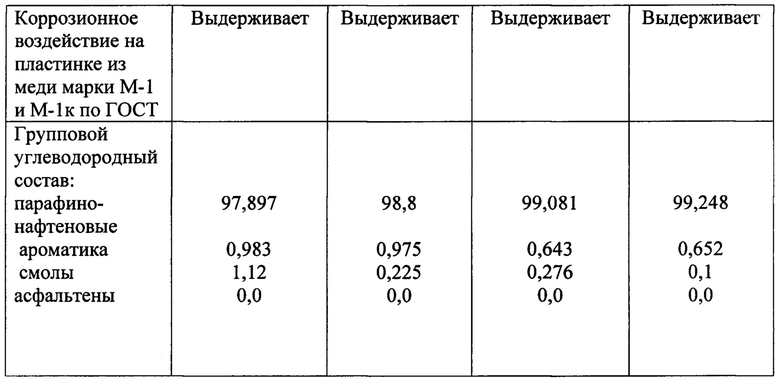

В таблицах №5,6 приведены показатели качества фракций 275°С - 370°С и 370°С - КК - маловязкой и средневязкой низкозастывающих основ гидравлических масел, полученных из гидроочищенного, депарафинированного (гидроизомеризованного), гидрированного непревращенного остатка гидрокрекинга.

V - объемная скорость подачи сырья, Ткд - температура проведения каталитической депарафинизации (гидроизомеризации), Тгф - температура проведения гидрофинишинга.

В случае необходимости, маловязкая основа и средневязкая основа смешиваются друг с другом в требуемых соотношениях, коме того для снижения вязкости и насыщения ароматическими углеводородами добавляется до 70% основы промывочного масла, полученной из узкой дизельной фракции 340-390°С и/или основы ВМГЗ, полученной из узкой дизельной фракции 250-340°С путем гидроочистки, гидродепарафинизации, гидрирования с последующим фракционированием

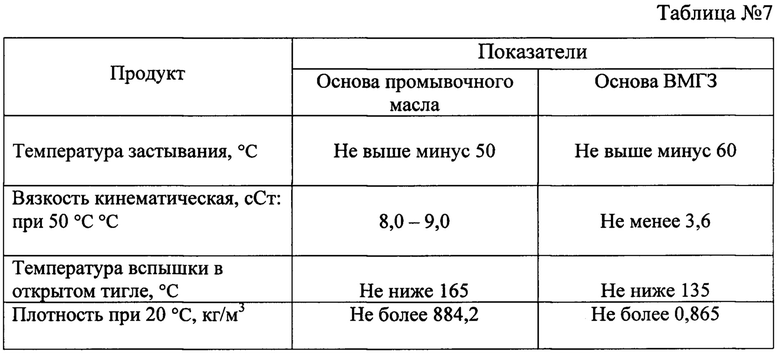

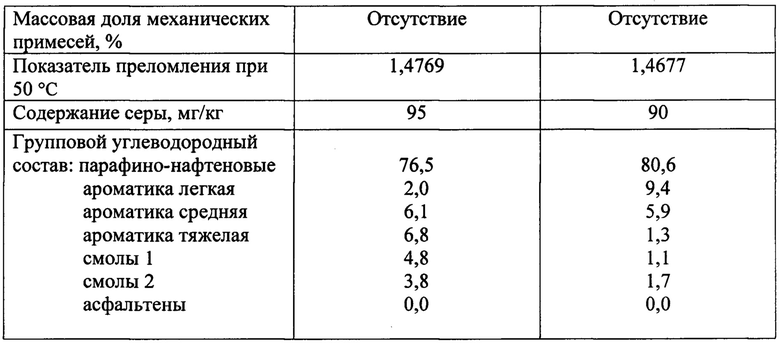

В таблице 7 показаны типичные качественные показатели основы промывочного масла и основы ВМГЗ по СТО 00148599-12-2008:

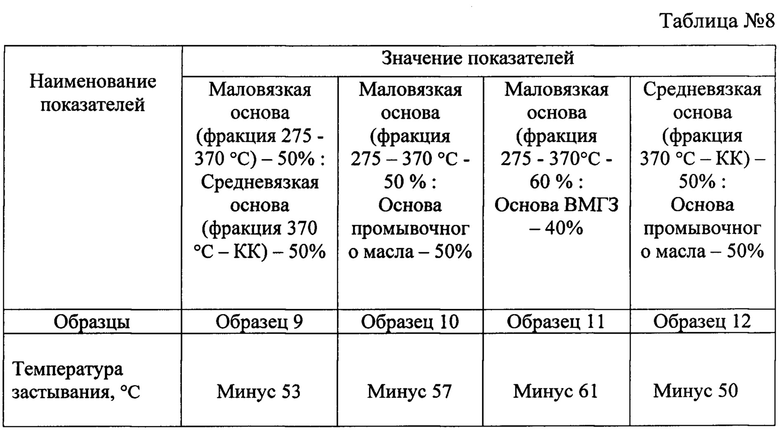

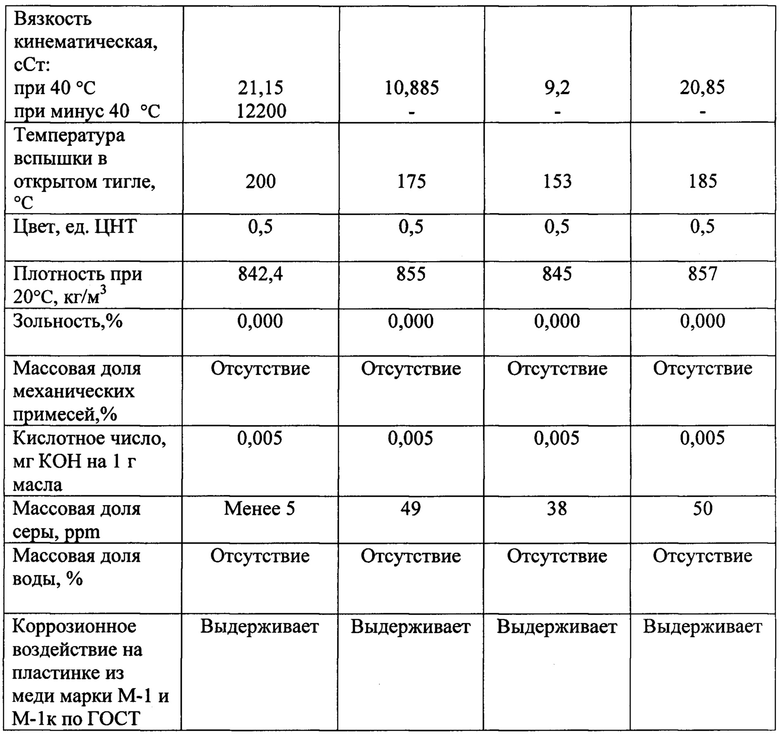

В таблице 8 показано качество основ гидравлических масел, полученных путем компаундирования образцов 4 и 8 (таблицы 5, 6) в соотношении 1:1 (образец 9); образца 4 с 50% основы промывочного масла по СТО 00148599-12-2008 (образец 10); образца 4 с 50% основы ВМГЗ по СТО 00148599-12-2008 (образец 11); образца 8 с 50% основы промывочного масла по СТО 00148599-12-2008 (образец 12):

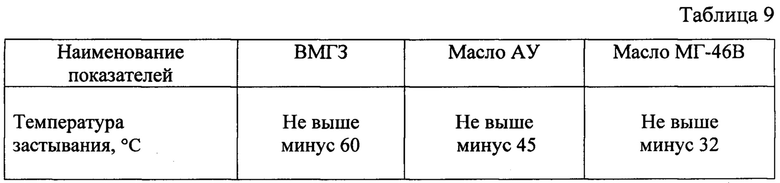

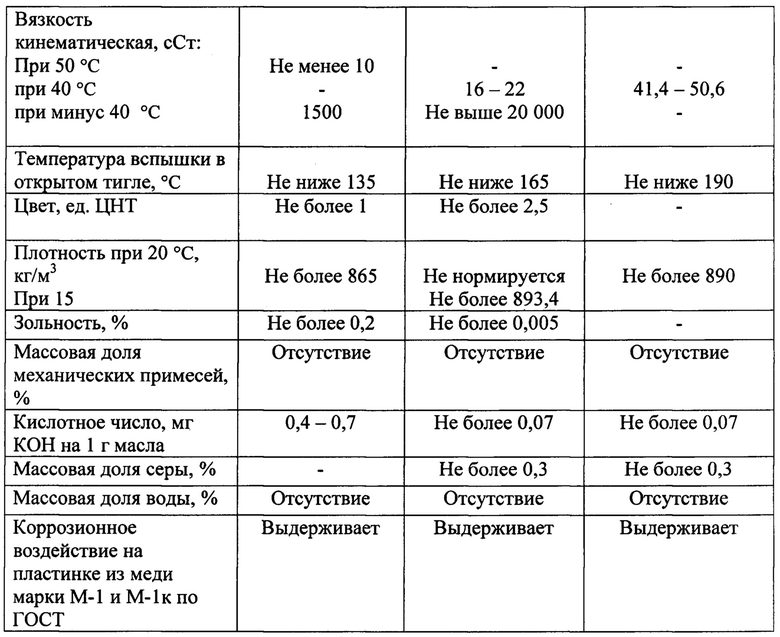

В таблице 9 приведены показатели качества масла ВМГЗ, АУ и МГЕ-46В и в таблице 10 показаны требования к вязкости гидравлических масел по ГОСТ 17479.3-85, ISO 3448 и DIN 5151917:

Анализ данных, представленных в таблице 5, 6, 8, 9 и 10, показывает, что полученные низкотемпературные маловязкая и средневязкая основы гидравлических масел, благодаря хорошим вязкостным и низкотемпературным свойствам, могут быть использованы для производства широкого ассортимента маловязких, средневязких и вязких масел класса вязкости гидравлических масел класса вязкости 15, 22, 32 и 46 без вовлечения загущающей и депрессорной присадки, что позволит снизить затраты на их производство. Применение загущающей присадки позволит получить гидравлические масла класса 46 и выше.

Технический результат - получение маловязкой и средневязкой низкозастывающей основы средневязких гидравлических масел из непревращенного остатка гидрокрекинга, соответствующей 10, 15, 22, 32 и 46 классу вязкости по ГОСТ 17479.3-85 при давлении ведения гидропроцессов менее 6,0 МПа. Высокое содержание насыщенных соединений (более 98%) обеспечивает снижение затрат на производство гидравлических масел улучшение эксплуатационных характеристик товарных гидравлических масел, которое не достигается ни применением новых многофункциональных присадок, ни загущением масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОДНОВРЕМЕННОГО ПРОИЗВОДСТВА ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ, ТРАНСФОРМАТОРНЫХ МАСЕЛ И УГЛЕВОДОРОДНОЙ ОСНОВЫ ДЛЯ БУРОВЫХ РАСТВОРОВ | 2022 |

|

RU2790393C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

Изобретение касается способа получения низкозастывающих основ маловязких и средневязких гидравлических масел, в котором нефтяное сырье подвергается каталитическому гидрокрекингу при давлении не менее 13,5 МПа, температуре от 380 до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 со степенью конверсии не менее 75% с получением непревращенного остатка гидрокрекинга, содержащего не менее 90 мас.% насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30 мас.%, который подвергается последовательно: гидроочистке, каталитической депарафинизации (гидроизомеризации), гидрофинишингу, ректификации с выделением фракции 275°С - КК и вакуумной дистилляции с выделением фракций 275-370°С и 370°С - КК в качестве низкозастывающих основ маловязких гидравлических масел с кинематической вязкостью при 40°С от 9,0 до 22,0 мм2/с и средневязких гидравлических масел с кинематической вязкостью при 40°С от 22,01 до 50,6 мм2/с соответственно и их компаундированию, при этом гидропроцессы проводят при давлении менее 6,0 МПа. Технический результат - одновременное получение маловязкой и средневязкой низкозастывающих основ гидравлических масел, соответствующих классам вязкости 10, 15, 22, 32, 46 и выше по ГОСТ 17479.3-85. 1 з.п. ф-лы, 10 табл.

1. Способ получения низкозастывающих основ маловязких и средневязких гидравлических масел, отличающийся тем, что нефтяное сырье подвергается каталитическому гидрокрекингу при давлении не менее 13,5 МПа, температуре от 380 до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 со степенью конверсии не менее 75% с получением непревращенного остатка гидрокрекинга, содержащего не менее 90 мас.% насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30 мас.%, который подвергается последовательно: гидроочистке, каталитической депарафинизации (гидроизомеризации), гидрофинишингу, ректификации с выделением фракции 275°С - КК и вакуумной дистилляции с выделением фракций 275-370°С и 370°С - КК в качестве низкозастывающих основ маловязких гидравлических масел с кинематической вязкостью при 40°С от 9,0 до 22,0 мм2/с и средневязких гидравлических масел с кинематической вязкостью при 40°С от 22,01 до 50,6 мм2/с соответственно и их компаундированию, при этом гидропроцессы проводят при давлении менее 6,0 МПа.

2. Способ получения низкозастывающих основ гидравлических масел по п. 1, отличающийся тем, что для снижения вязкости и насыщения ароматическими углеводородами в полученные из остатка гидрокрекинга низкозастывающие основы маловязких и средневязких гидравлических масел добавляется до 70% основы промывочного масла и/или основы ВМГЗ.

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| US 9598651 B2, 21.03.2017 | |||

| US 9212325 B2, 15.12.2015. | |||

Авторы

Даты

2019-07-05—Публикация

2018-11-23—Подача