Изобретение относится к способу получения высокоиндексного компонента базовых масел, соответствующих группе III/III+ по API, и может быть применено в нефтеперерабатывающей промышленности для получения высокоиндексного компонента базовых масел из непревращенного остатка гидрокрекинга, с использованием процессов каталитической гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрофинишинга, ректификации и вакуумной дистилляции.

Способ позволяет получить высокоиндексный компонент базовых масел с кинематической вязкостью при 100°С от 5,5 мм2/с до 15 мм2/с, индексом вязкости более 120 пунктов, содержанием серы менее 10 ppm (0,0010% масс.) и содержанием насыщенных углеводородов не менее 90% масс.

Из литературных данных известно, что технология производства компонентов базовых масел может включать в себя:

- или ряд физико-химических методов очистки сырья от нежелательных компонентов, в том числе процессы селективной очистки и депарафинизации;

- или набор процессов каталитического гидрооблагораживания (гидрокрекинг, гидрирование, гидроизомеризация, гидродепарафинизация);

- или совмещение одного или нескольких гидропроцессов с физико-химическими методами.

Основным недостатком при использовании для получения высокоиндексных базовых масел только физико-химических методов очистки является низкий выход целевого продукта до 50% масс. на сырье. Сочетание гидропроцессов с физико-химическими методами очистки позволяет достигать необходимую очистку масляного сырья селективными растворителями с получением компонентов базовых масел необходимого качества и более высоким выходом целевого продукта.

Процессы каталитического гидрооблагораживания, как правило, проводятся при давлении выше 10,0 МПа, что требует применения дорогостоящего оборудования.

Несмотря на то, что в промышленном производстве базовых компонентов масел используется большое разнообразие технологических схем, рабочих условий и катализаторов, остается потребность в новых способах, включая способы с использованием топливного гидрокрекинга тяжелого сырья, которые могут обеспечивать снижение затрат и повышение эффективности работы.

Известен способ получения масел гидрооблагораживанием и депарафинизацией масляных фракций после селективной очистки с последующей вакуумной перегонкой депарафинированного продукта с получением дистиллятных и остаточного компонентов разной вязкости [Золотников В.З. и др. Гидрогенизационное облагораживание нефтяного сырья с целью совершенствования технологии производства смазочных масел. Тематический обзор. Серия: Переработка нефти. - М.; ЦНИИТЭнефтехим, 1986, с. 47-48.].

Известен способ получения базовых компонентов нефтяных масел путем гидрокрекинга прямогонного вакуумного дистиллята, с выделением остаточной фракции гидрокрекинга, которую частично направляют на рециркуляцию в сырье процесса в количестве от 0,5 до 60% масс. на сырье процесса [RU 2109793]. Изменением количества остаточной фракции гидрокрекинга, идущей на рециркуляцию, регулируют повышение температуры конца кипения сырьевого потока до 480-520°С и выход легкой и тяжелой фракций, полученных фракционированием балансовой части остатка. Легкую и тяжелую фракции направляют на депарафинизацию селективными растворителями (МЭК/толуол). Депарафинированное масло подвергают доочистке глиной.

Способ позволяет получить базовые масла с кинематической вязкостью при 100°С от 3,1 до 5,5 мм2/с, индексом вязкости более 125.

Недостатком данного метода является снижение производительности установки гидрокрекинга за счет использования рецикла для увеличения доли превращения (нежелательных) полициклических ароматических углеводородов. Доочистка глиной является не экологичным процессом ввиду невозможности регенерировать основной компонент процесса - глины.

Известен способ получения базовых масел из остатка гидрокрекинга нефтяного сырья с использованием процессов экстракции растворителем (фенолом), депарафинизации (МЭК/МИБК), последующим фракционированием с выделением целевой фракции, направляемой на гидроочистку [US 2004245147]. Получают базовое масло с индексом вязкости до 117 пунктов, кинематической вязкостью при 100°С 7,05 мм2/с и температурой застывания - минус 12°С.

Недостатком данного метода является получение одной целевой узкой фракции с низким выходом. Полученный продукт базового масла по уровню индекса вязкости не соответствует спецификации, установленной Американским институтом нефти (API) на базовые масла III группы.

Известен способ получения смазочного базового масла низкой кинематической вязкости с высоким индексом вязкости путем гидрокрекинга нефтяного сырья с выделением остатка гидрокрекинга, последующей его депарафинизацией и гидроочисткой [US 5460713]. В качестве сырья гидрокрекинга используется смесь не только вакуумного газойля и газойля коксования, но и гач - парафиновый продукт процесса депарафинизации дистиллятных рафинатов. Получают базовое масло с индексом вязкости более 120 пунктов, кинематической вязкостью при 100°С от 3,0 до 7,5 мм2/с и температурой застывания - минус 10°С.

К недостаткам данного метода относится получение одной широкой фракции базового масла.

Известен способ получения смазочного базового масла с высоким индексом вязкости и низкой кинематической вязкостью путем гидрокрекинга нефтяного сырья (смеси вакуумного газойля и газойля коксования) с выделением остатка гидрокрекинга с последующей его депарафинизацией и гидроочисткой [US 5462650].

Способ позволяет получить базовое масло с кинематической вязкостью от 3 до 5 мм2/с, индексом вязкости не менее 120 пунктов, и температурой застывания минус 10°С.

Смесевое сырье гидрокрекинга относится к классическому варианту смеси вакуумного газойля и газойля коксования, верхний предел температуры кипения которых, не превышает 480°С.

Известен способ получения высококачественного базового масла с использованием каталитических процессов гидрокрекинга, гидродепарафинизации (улучшение низкотемпературных показателей за счет изменения структуры длинноцепочечных парафинов) и гидрооблагораживания (улучшение цвета, стабильности) [US 5358627].

Способ позволяет получить базовое масло после проведения дистилляции с индексом вязкости в пределах 95-100 пунктов.

Недостатком данного способа является низкий индекс вязкости.

Известен способ получения высокоиндексного компонента базовых масел с использованием каталитических процессов гидрокрекинга, гидроочистки, гидродепарафинизации, гидрофинишинга, ректификации и вакуумной осушки [RU 2604070].

Способ позволяет получить базовое масло после проведения дистилляции с индексом вязкости в пределах 120-127 пунктов.

Недостатком данного способа является то, что он не позволяет получить базовое масло соответствующее группе III+ по API и качество получаемого продукта сильно зависит от качества сырья, поступающего на гидрокрекинг.

Наиболее близкими к предлагаемому способу являются способы получения высокоиндексных компонентов базовых масел из смеси остатка гидрокрекинга и парафинового гача или смеси фракций остатка гидрокрекинга и парафинового гача, с использованием каталитических процессов гидрокрекинга, гидроочистки, гидродепарафинизации, гидрофинишинга, ректификации и вакуумной осушки [RU 2675852 и RU 2694054].

Недостатком данных способов является то, что они не позволяют получить базовое масло соответствующее группе III+ по API с кинематической вязкостью при 100°С более 8,0 мм2/с.

Целью предлагаемого технического решения изобретения - является разработка способа получения высокоиндексных компонентов базовых масел с кинематической вязкостью при 100°С более 5,5 мм2/с, соответствующих группе III и III+ по API, с использованием в качестве сырья непревращенного остатка гидрокрекинга или рафината непревращенного остатка гидрокрекинга или фракций непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга в смеси с петролатумом, полученным, в процессе сольвентной депарафинизации из рафината селективной очистки деасфальтизата гудрона процесса первичной переработки нефти (АВТ), по технологической схеме с последовательным применением процессов гидроочистки, каталитической депарафиназации (гидроизомеризации), гидрофинишинга, проводимых при давлении ниже 6,0 МПа и на заключительном этапе - ректификации и вакуумной дистилляции.

Непревращенный остаток гидрокрекинга или рафинат или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга смешиваются с петролатумом, получаемым на установках сольвентной депарафинизации масел из рафинатов селективной очистки деасфальтизата гудрона процесса первичной переработки нефти (АВТ), в соотношении: петролатум - не более 90%; непревращенный остаток гидрокрекинга или рафинат остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга - до 100% и последовательно подвергается: гидроочистке, с целью насыщения непредельных углеводородов и удаления соединений серы, азота и окрашивающих веществ, затем каталитической депарафинизации (гидроизомеризации) - с целью снижения температуры застывания до температуры не выше минус 15°С; далее гидрофинишингу - с целью насыщения олефинов, остаточных ароматических соединений и удаления окрашивающих веществ в депарафинированном продукте. На заключительном этапе, путем ректификации и вакуумной дистилляции выделяется целевая фракция с кинематической вязкостью при 100°С от 5,5 мм2/с до 15 мм2/с.

Осуществление изобретения:

Углеводородное сырье, в состав которого входит прямогонный вакуумный газойль, полученный из смеси малосернистых нефтей, тяжелый газойль коксования, а также побочные продукты вторичных сольвентных процессов, последовательно проходит следующие стадии переработки:

а) гидрокрекинг смесевого углеводородного сырья при давлении не менее 13,5 МПа, температуре от 380°С до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 со степенью конверсии не менее 75% с выделением непревращенного остатка гидрокрекинга, содержащего не менее 90% масс. насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% масс.;

б) смешение непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракций непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом при температуре не выше 90°С в соотношении: петролатум - не более 90%; непревращенный остаток гидрокрекинга или рафинат непревращенного остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга - до 100%. Изменение количества вовлеченного петролатума позволяет изменять кинематическую вязкость при 100°С получаемого базового масла в диапазоне 5,5…15 мм2/с, и индекс вязкости от 120 до 140 пунктов;

в) гидроочистка смеси непревращенного остатка гидрокрекинга или рафината непревращенного остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 300 до 400°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водород содержащего газа от 500 до 1100 нм3/м3;

г) каталитическая депарафинизация (гидроизомеризация) гидроочищенной смеси непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом, полученной на стадии в), в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 290 до 400°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 1200 до 3800 нм3/м3;

д) гидрофинишинг гидроочищенной депарафинированной смеси непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом, полученной на стадии г), в присутствии катализатора содержащего, по меньшей мере, один из металлов побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 180 до 300°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 1200 до 3800 нм3/м3;

е) ректификация гидрооблагороженной смеси непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом, полученной на стадии д), с выделением фракции НК-280°С, используемой в дальнейшем в качестве компонента товарных топлив, и фракции 280°С - КК.

ж) Вакуумная дистилляция фракции 280°С - КК, полученной из гидрооблагороженной смеси непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом на стадии е), с выделением фракций 280°С-370°С, направляемой в качестве компонента в товарные топлива или основы гидравлических масел, и фракции 370°С - КК - высокоиндексного компонента базовых масел.

Исходное смесевое сырье подвергают каталитическому гидрокрекингу, при давлении не менее 13,5 МПа, температуре от 380°С до 430°С, объемной скорости подачи сырья от 0,5 до 1,5 ч-1 и конверсии не ниже 75%.

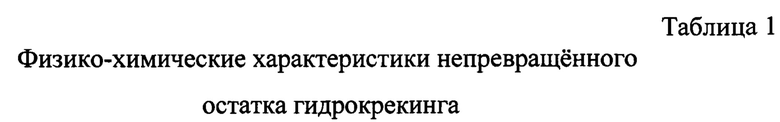

В таблице 1 приведены типичные физико-химические характеристики непревращенного остатка гидрокрекинга с массовой долей серы менее 30 ppm (0,0030% масс.), а именно 0,0024% масс., и содержанием насыщенных углеводородов не менее 90% масс., в том числе изопарафиновых углеводородов не менее 30% масс., который является перспективным, с точки зрения его использования в качестве сырья, для получения высокоиндексных компонентов базовых масел II+ и III группы по классификации API.

Полученный непревращенный остаток гидрокрекинга, содержащий не менее 90% масс, насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% масс, может быть подвергнут селективной очистке растворителями с целью дополнительного удаления смол, ароматических соединений и окрашивающих веществ.

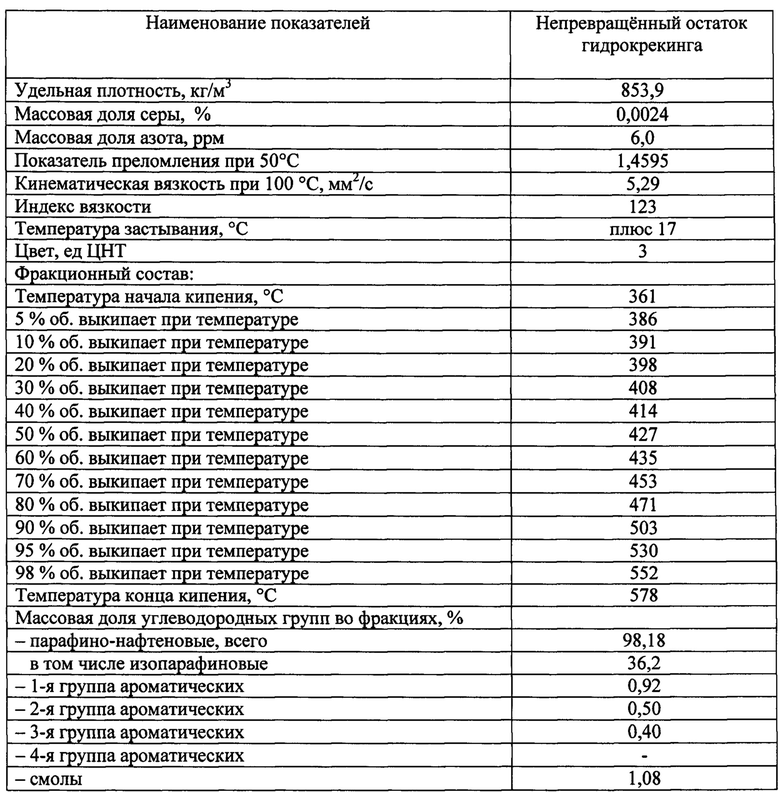

В таблице 2 приведены типичные физико-химические характеристики рафината непревращенного остатка гидрокрекинга.

Непревращенный остаток гидрокрекинга также может быть подвергнут фракционированию под вакуумом с получением узких фракций остатка гидрокрекинга.

Далее непревращенный остаток гидрокрекинга или рафинат непревращенного остатка гидрокрекинга или фракции остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга, смешивают с петролатумом, получаемым на установках сольвентной депарафинизации масел из рафинатов селективной очистки деасфальтизата гудрона процесса первичной переработки нефти (АВТ) в соотношении: петролатум - не более 90%; непревращенный остаток гидрокрекинга или рафинат непревращенного остатка гидрокрекинга или фракции остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга - до 100%.

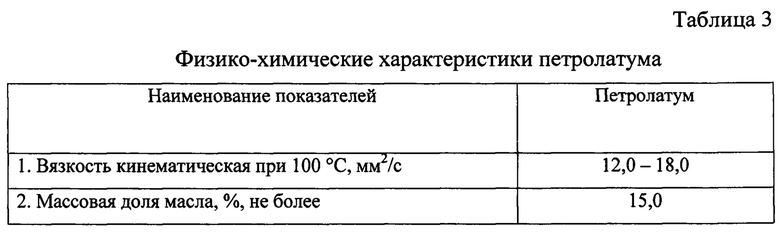

В таблице 3 приведены типичные характеристики петролатума согласно СТО ПР 029-00148599-2011

Суть предлагаемого изобретения покажем на примерах, не ограничивающих его область: получение высокоиндексных компонентов базовых масел из смеси непревращенного остатка гидрокрекинга (НОГК) с петролатумом в соотношениях: 30:70, 50:50, 70:30 и смеси рафината непревращенного остатка гидрокрекинга с петролатумом в соотношении 50:50.

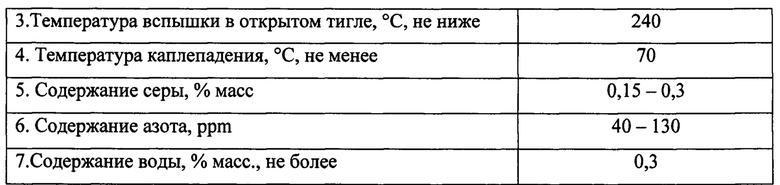

В таблице 4 приведены физико-химические характеристики получаемой смеси непревращенного остатка гидрокрекинга и рафината непревращенного остатка гидрокрекинга с петролатумом.

Полученную смесь подвергают гидроочистке в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI и/или побочной подгруппы VIII группы периодической таблицы химических элементов, при температуре от 300 до 400°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 500 до 1100 нм3/м3.

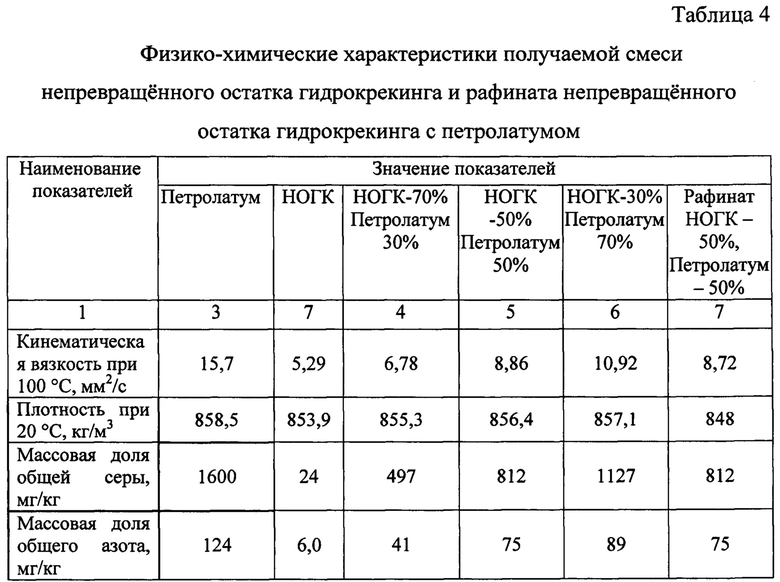

В таблице 5 приведены характеристики гидроочищенной смеси непревращенного остатка гидрокрекинга (НОГК) с петролатумом. Гидроочистка проводилась при следующих параметрах ведения процесса: объемная скорость V=0,5 ч-1; давление Р=5,0 МПа; температура Т=370°С; кратность циркуляции ВСГ / сырье = 600 нм3/м3.

Далее, полученная гидроочищенная смесь непревращенного остатка или рафината остатка гидрокрекинга или фракции остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с перолатумом проходит каталитическую депарафинизацию (гидроизомеризацию) в присутствии катализатора, содержащего, по меньшей мере, один из металлов побочной подгруппы VIII групп периодической таблицы химических элементов, при температуре от 290 до 400°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 1200 до 3800 нм3/м3 и гидрофинишинг в присутствии катализатора содержащего, по меньшей мере, один из металлов побочной подгруппы VIII групп периодической таблицы химических элементов, при температуре от 180 до 300°С, давлении не менее 3,5 МПа, с объемной скоростью подачи сырья от 0,5 до 1,50 ч-1 и кратностью циркуляции водородсодержащего газа от 1200 до 3800 нм3/м3.

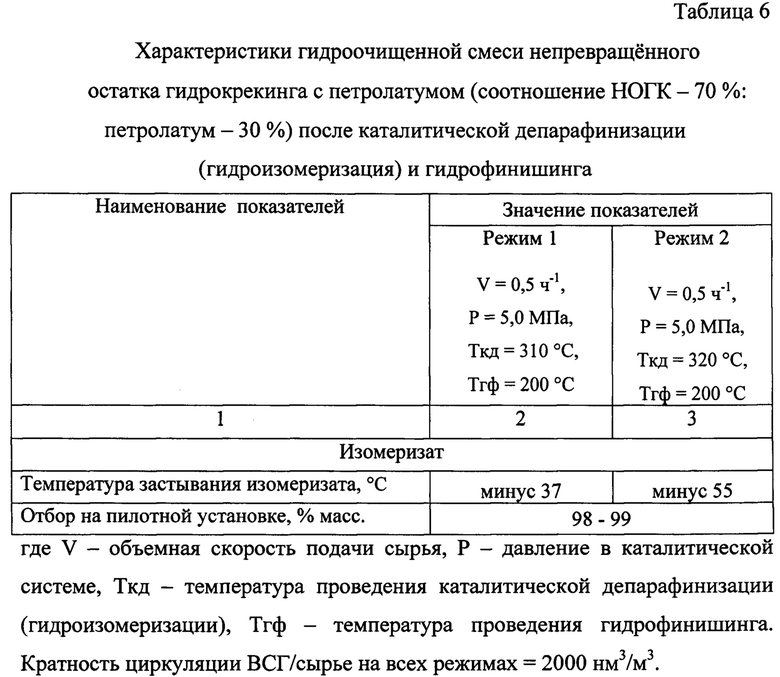

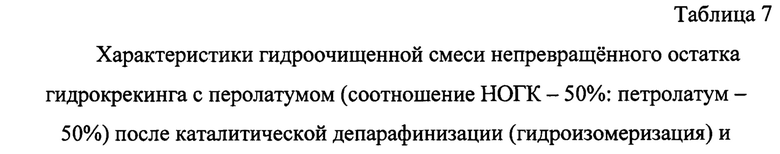

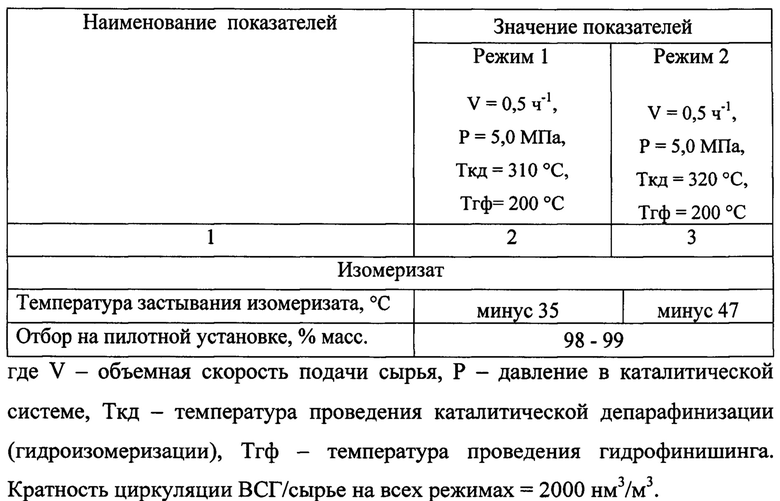

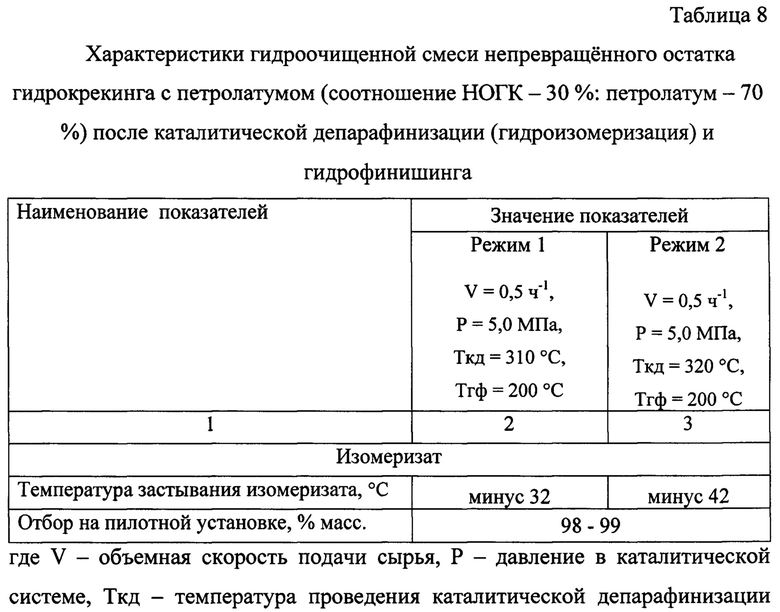

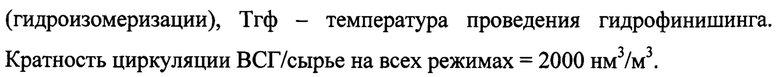

В таблицах 6, 7, 8, 9 приведены характеристики гидроочищенной смеси непревращенного остатка гидрокрекинга с петролатумом после каталитической депарафинизации (гидроизомеризации) и гидрофинишинга.

Далее полученную гидрооблагороженную смесь непревращенного остатка гидрокрекинга с петролатумом или рафината или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом подвергают ректификации и вакуумной дистилляции, с выделением целевой фракции 370°С - КК.

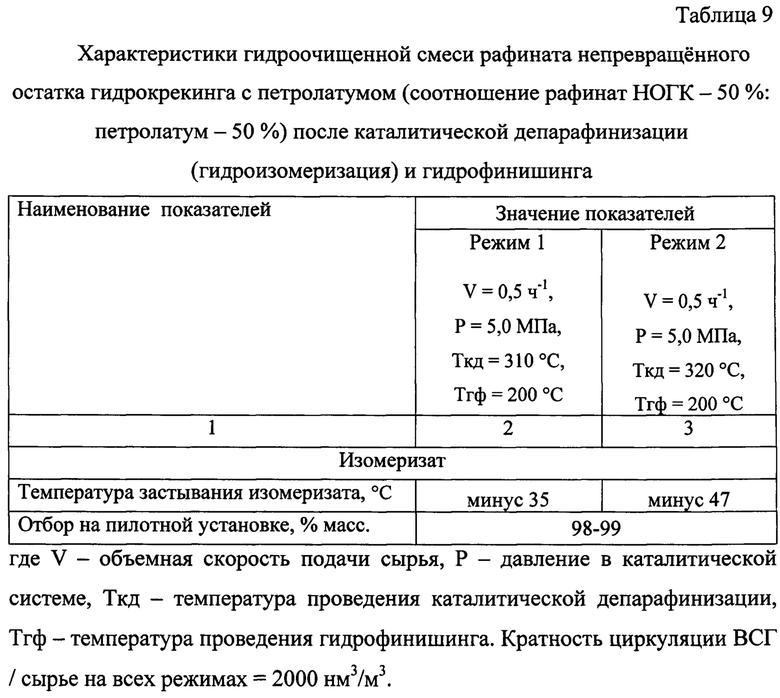

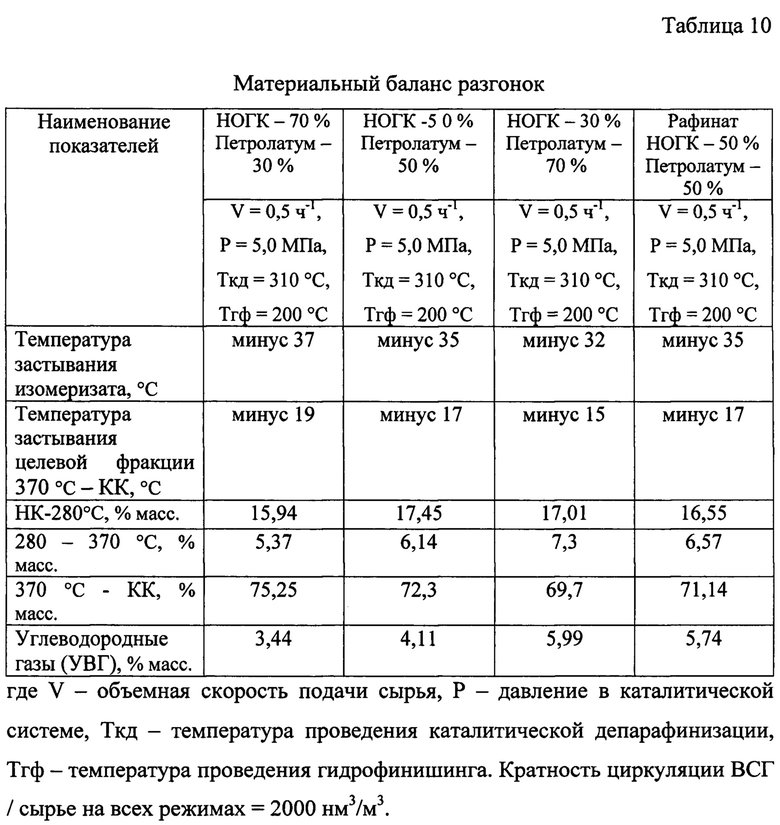

В таблице 10 приведены материальные балансы фракций, получаемых из гидрооблагороженной смеси непревращенного остатка гидрокрекинга с перолатумом при различных соотношениях и режимах проведения процессов каталитической депарафинизации (гидроизомеризации) и гидрофинишинга.

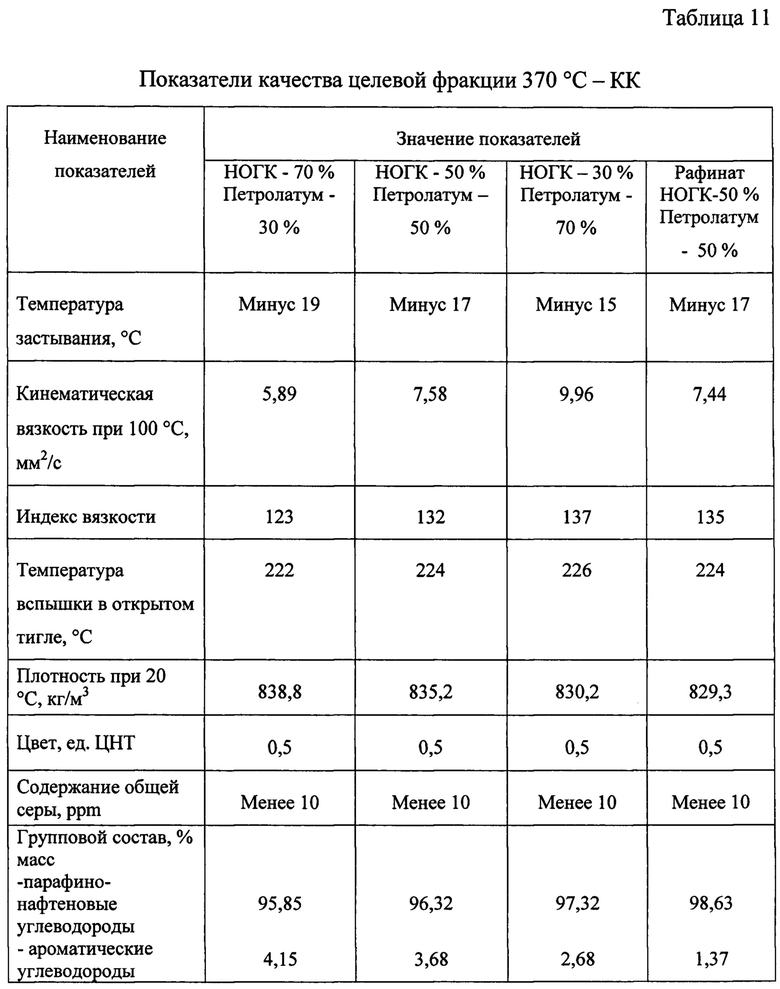

В таблице 11 приведены показатели качества целевой фракции 370°С - КК, полученной из гидрооблагороженной смеси непревращенного остатка гидрокрекинга с петролатумом при различных соотношениях и смеси рафината непревращенного остатка гидрокрекинга с петролатумом.

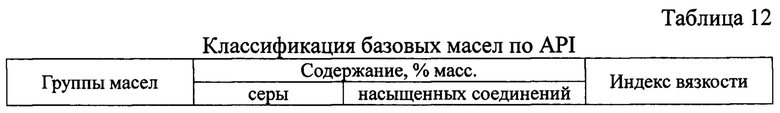

В таблице 12 приведены требования классификации API на базовые масла.

Анализ данных, представленных в таблице 11 и 12, показывает, что индекс вязкости полученного компонента базовых масел при различных режимах проведения процессов каталитической депарафинизации (гидроизомеризации) и гидрофинишинга составил от 123 до 137 пунктов, содержание насыщенных соединений не менее 90,0% масс. серы - менее 10 ppm (0,0010% масс.), что соответствует требованиям к качеству базовых масел III и III+ группы по API.

Технический результат - получение высокоиндексного компонента базовых масел с кинематической вязкостью при 100°С более 5,5 мм2/с, соответствующего требованиям к маслам III и III+ групп по API из смеси непревращенного остатка гидрокрекинга или рафината остатка гидрокрекинга или фракции остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом, при давлении ведения гидропроцессов менее 6,0 МПа. Получение высокоиндексных базовых масел с высоким уровнем насыщенных соединений обеспечивает улучшение эксплуатационных характеристик товарных масел, которое не достигается ни применением новых многофункциональных присадок, ни загущением масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2015 |

|

RU2604070C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2018 |

|

RU2693901C1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2019 |

|

RU2730494C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОДНОВРЕМЕННОГО ПРОИЗВОДСТВА ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ, ТРАНСФОРМАТОРНЫХ МАСЕЛ И УГЛЕВОДОРОДНОЙ ОСНОВЫ ДЛЯ БУРОВЫХ РАСТВОРОВ | 2022 |

|

RU2790393C1 |

Изобретение относится к способу получения высокоиндексных компонентов базовых масел, соответствующих группе III и III+ по API, и может быть применено в нефтеперерабатывающей промышленности для получения высокоиндексных компонентов базовых масел из непревращенного остатка гидрокрекинга, с последовательным использованием процессов гидроочистки, каталитической депарафинизации, гидрофинишинга, ректификации и вакуумной дистилляции. Непревращенный остаток гидрокрекинга или рафинат непревращенного остатка гидрокрекинга или фракции непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга, содержащие не менее 90% масс. насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% масс., подвергается последовательно: смешению с перолатумом, полученным в процессе сольвентной депарафинизации из деасфальтизата гудрона процесса первичной переработки нефти; гидроочистке, каталитической депарафинизации, гидрофинишингу, ректификации и вакуумной дистилляции. Способ позволяет получить высокоиндексный компонент базовых масел с индексом вязкости от 120 до 140 пунктов, содержанием серы менее 10 ppm (0,0010% вес.) и содержанием насыщенных углеводородов не менее 90% масс. с кинематической вязкостью при 100°С от 5,5 до 15 мм2/с, что позволяет варьировать ассортиментом при производстве товарных масел. 12 табл.

Способ получения высокоиндексных компонентов базовых масел III и III+ группы по API, отличающий тем, что для производства базовых масел с индексом вязкости от 120 до 140 пунктов и кинематической вязкостью при 100°С от 5,5 до 15 мм2/с в качестве сырья используется смесь непревращенного остатка гидрокрекинга или рафината непревращенного остатка гидрокрекинга или фракций непревращенного остатка гидрокрекинга или рафината фракций непревращенного остатка гидрокрекинга с петролатумом, полученным в процессе сольвентной депарафинизации из рафината селективной очистки деасфальтизата гудрона процесса первичной переработки нефти, с последовательным применением процессов гидроочистки, каталитической депарафинизации, гидрофинишинга, и на заключительном этапе - ректификации и вакуумной дистилляции, с выделением целевой фракции 370°С - КК.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ КОМПОНЕНТОВ ВЫСОКОИНДЕКСНЫХ НЕФТЯНЫХ МАСЕЛ | 2015 |

|

RU2573573C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2015 |

|

RU2604070C1 |

| US 5358627 A1, 25.10.1994 | |||

| US 5462650 A1, 31.10.1995 | |||

| US 5460713 A1, 24.10.1995 | |||

| US 20040245147 A1, 09.12.2004. | |||

Авторы

Даты

2020-11-11—Публикация

2019-12-23—Подача