Область техники.

Изобретение относится к устройствам по термическому модифицированию древесных материалов для улучшения их физико-механических и эстетических характеристик и может быть использовано в деревообрабатывающей, мебельной и других отраслях промышленности при изготовлении изделий из древесины.

Уровень техники.

Термообработанная древесина является новым усовершенствованным поколением древесины. Она сочетает в себе такие уникальные свойства как: гидрофобность - свойство, позволяющее не впитывать воду, стойкость к атмосферным воздействиям и микроорганизмам, стабильность размеров. Красивый коричневый оттенок дерева наряду с этими новыми свойствами, делают этот материал экологически чистой альтернативой химически обработанного дерева.

Термомодификация древесины представляет собой специальную технологию термической обработки различных пород древесины (березы, бука, ели, липы, лиственницы, ольхи) с целью повышения устойчивости воздействиям внешней среды, биоповреждениям и повышения декоративных свойств.

Термообработку древесины на научной основе исследовали Штамм и Хансен в 1930-х в Германии и Вайт в 1940-х в Соединенных Штатах. В 1950-х немцы Бафендам, Рункель и Буро продолжили исследование. Коллман и Шнайдер опубликовали полученные ими данные в 1960-х, а Руше и Бурместер – в 1970-х. Новейшие исследования проводились в Финляндии, Франции и Нидерландах в 1990-е гг. Наиболее интенсивные и разносторонние исследования были проведены Государственным Исследовательским Центром VTT в Финляндии. Значительный вклад был внесен Институтом Природоохранных Технологий. На основании методики, разработанной VTT, была создана технология термообработки обработки древесины (Thermowood®). Древесина нагревается до температуры не менее 180 градусов Цельсия и при этом защищается паром. Обеспечивая защиту, пар также влияет на химические изменения древесины. В результате появляется высокоэкологичная древесина, прошедшая термообработку. Ее цвет темнее, в отличие от обычной древесины она более стабильно реагирует на изменения уровня влажности, а ее теплоизоляционные характеристики при этом существенно улучшены. Будучи проведенной при достаточно высоких температурах, обработка также повышает сопротивляемость дерева гниению. С другой стороны при этом снижается прочность при изгибе.

Технология термообработки древесины в масштабе промышленного производства была разработана VTT совместно с финскими дерево-промышленниками. Технологический процесс термообработки древесины имеет лицензию соответствующей финской ассоциации. Технологию термообработки древесины можно разделить на три основные фазы : Фаза 1. Повышение температуры и сушка при высокой температуре. Посредством тепла и пара температура в печи стремительно поднимается приблизительно до 100ºC. После чего температура неуклонно повышается до 130ºC, при этом происходит сушка при высокой температуре, содержание влаги снижается почти до нуля. – Фаза 2. Термообработка. После высокотемпературной сушки температура внутри печи повышается до 185ºC – 215ºC. По достижении необходимого уровня температура остается неизменной на 2 – 3 часа в зависимости от конечного назначения изделия. – Фаза 3. Охлаждение и регулировка влажностного режима. На окончательном этапе температура снижается при помощи системы водяного орошения; когда температура доходит до 80 – 90ºC, древесина снова увлажняется с тем, чтобы содержание влаги дошло до приемлемого уровня 4 – 7% (Справочник ThermoWood®. Финская Ассоциация Термообработки Древесины.08.04.2003. Интернет-ресурс http://www.westwoodcorporation.com/RUS/TWHandbookRUS1.pdf).

Технология термообработки древесины в масштабе промышленного производства была разработана в ООО «MB-Импульс» (http://mv-impuls.ru/ctl1.html), и отличается от технологии Thermowood тем, что процесс термообработки древесины происходит в пресс-вакуумной сушильной камере, при более низкой температуре и разряжении, без применения пара. Отработанная технология позволила при более низкой опасности пиролиза и безопасности установки получить модифицированный пиломатериал высокого качества, без запаха горелости. Перенос влаги и физико-химические процессы происходящие в древесине в вакууме отличаются от процессов происходящих в конвективной камере при избыточном давлении и обработкой высокотемпературным паром при разложении кислот и гумонизации древесины.

Пресс-вакуумная сушильная камера, предназначена для сушки лесопиломатериалов хвойных и лиственных пород древесины в вакууме, с электрическим нагревом носителя в автоматическом режиме до мебельной влажности 6 - 8%. Есть возможность получения влажности до 0%. Нагрев производится специальными плоскими нагревателями, которые укладываются между слоями пиломатериала. Сжатие уложенного пакета осуществляется атмосферным давлением через резиновую диафрагму с усилием до 8000кг. на метр квадратный, что обеспечивает хороший тепловой контакт с нагревателями и предотвращает коробление пиломатериала в процессе сушки. Температура нагрева интенсивность звуковых волн и вакуум подобраны таким образом, что удаляемая влага, перемещаясь вдоль волокон, не создает напряжений, ведущих к растрескиванию древесины не меняется цвет пиломатериала при строгом соблюдении программ сушки.

Изменение цвета и термомодификация древесины производится по дополнительной программе. В конце сушки может проводится антисептическая и противопожарная пропитка материала как в камере, так и за ее пределами.

Известна из публикации «Термомодификация древесины в вакуумно-кондуктивной сушилке» (Сафин Р.Р., Зиатдинова Д.Ф., Ахметова Д.А., Тимербаев Н.Ф., КГТУ, г. Казань, 2006 г. ) вакуумно-кондуктивная сушилка, состоящая из герметичной камеры с штуцером и крышкой, в которой располагается нагревательный элемент , состоящий из перфорированной плиты и электронагревательного кабеля. Древесина располагается между нагревательными элементами. Камера подключена к вакуум-насосу через конденсатор. Для разгерметизации камера снабжена напускным клапаном. Датчиком температуры древесины служит хромель-копелевая термопара. Поддержание заданной температуры древесины осуществляется регулятором температуры. Информация о величинах температур от термопар передается через аналоговый преобразователь на компьютер.

Процесс термомодификации в данном устройстве можно разделить на четыре стадии: прогрев, сушка, термомодификация, охлаждение. На первой стадии испытуемый материал прогревается до 70°С, при этом происходит тепловая подготовка материала. На второй стадии происходит вакуум-кондуктивная сушка за счет нагревания элементов до температуры 70-80°C. Требуемый вакуум в камере поддерживается работой вакуум насоса. Величина остаточного давления определяется показанием образцового вакуумметра . На третьей стадии происходит термомодификация древесины. При этом температура достигает 180-220°C, дает возможность придать древесине дополнительные технические и декоративные свойства.

На четвертой стадии происходит охлаждение древесины при отключенных нагревательных элементах.

Известны способ сушки и термической обработки древесины и устройство для его осуществления по патенту РФ № 2425305 ( Заявка №2010108198. Опубликовано 27.07.2011) [1]. Данная установка состоит из теплоизолированной вакуумной камеры и крышки камеры. Внутри камеры размещены нагревательные плиты, между которыми располагают древесину, подвергающуюся сушке и тепловой обработке. Установка также включает водокольцевой вакуумный насос , систему охлаждения , манометр , вакуумный клапан и напускной клапан. Плиты состоят из перфорированных металлических пластин, нагреваемых электронагревательным кабелем.

Процессы сушки и термомодифицирования древесины происходят следующим образом. Через открытую крышку древесина с высокой начальной влажностью укладывается в герметичную теплоизолированную камеру между нагреваемыми плитами. После закрытия крышки начинается стадия прогрева древесины при атмосферном давлении до температуры 80-90°C с последующей выдержкой в течение 1,5-3,5 ч в зависимости от толщины пиломатериала. При этом происходит интенсивное испарение влаги с поверхности пиломатериала. Затем производят стадию вакуумирования с помощью системы охлаждения и насоса, при этом происходит процесс переноса влаги с центральных слоев пиломатериала к его периферии и испарение влаги из пиломатериала за счет ранее аккумулированной тепловой энергии. Влага из древесины удаляется через перфорацию металлических пластин нагревательных плит и отводится путем конденсации системой охлаждения с последующим удалением из камеры водокольцевым вакуумным насосом. Контроль давления в камере происходит при помощи манометра. После окончания стадии вакуумирования открывают напускной клапан и повторяют цикл «нагрев-вакуумирование». Чередование стадий нагрева и вакуумирования применяется до снижения влажности до 15-18% с целью интенсификации процесса и повышения качества сушки древесины.

После достижения древесиной влажности 15-18% начинается стадия вакуумной досушки при постоянном подводе тепловой энергии. Стадия досушки осуществляется при постепенно повышающемся давлении внутри камеры за счет испаряемой из древесины влаги, для этого отключены система охлаждения и водокольцевой вакуумный насос.

Переходное значение влажности 15-18% объясняется тем, что снижение влажности ниже 15% увеличивает продолжительность процесса сушки за счет чередования стадий прогрева и вакуумирования, а оставшейся влаги недостаточно для дальнейшего повышения давления в аппарате до 1 атм. При влажности древесины более 18% наблюдается снижение качества получаемой продукции.

После достижения древесиной абсолютно сухого состояния пиломатериал подвергается термическому модифицированию при температуре 200-240°C. Процесс повышения температуры до заданного режимом значения проходит по закону:

где s - толщина образца, мм; с - базисная плотность древесины, кг/м3; ДT/Дф - изменение температуры в единицу времени, К/сек.

После повышения температуры древесины до заданного режимного значения, определяемого необходимой степенью термического модифицирования, древесину выдерживают при данной температуре в течение 3-5 часов, далее пиломатериал охлаждают в камере до температуры 100°C путем включения системы охлаждения.

Известна вакуумная сушилка для пиломатериалов по патенту США №4734995 (з. №786977 от 15.10.1986 г. дата выдачи патента 05.04.1988 г. Pagnozzi et al.) [2].

Вакуумная сушилка имеет жесткую структуру, включающую сушильную камеру, имеющую загрузочное отверстие для приема наложенных друг на друга слоев древесных досок и снабженную плоскими нагревательными пластинами для испарения воды, содержащейся в древесных досках;

каждая нагревательная пластина является вставленной между двумя соседними слоями древесных досок и распространяется по меньшей мере, по всей поверхности нижележащего слоя древесных досок;

сушильную камеру, имеющую плоскую и жесткую базовую стенку, на которой помещается стопка древесных досок и помещаются нагревательные пластины, и верхнюю стенку, состоящую из жесткой пластины, установленной с возможностью скольжения внутри загрузочного отверстия сушильной камеры и снабженной периферийным уплотнительным средством, посредством чего верхняя стенка герметично перемещается относительно жесткой конструкции сушилки к и от указанной базовой стенки. Сушилка дополнительно содержит средство для создания вакуума в сушильной камере с тем, чтобы обеспечить выход испаренной воды из сушильной камеры, позволяя в то же время испарению быть полученному при относительно низкой температуре. Указанный вакуум также приводит к тому, что вышеуказанная подвижная стенка должна быть нажатием прижата к стопке древесных досок и помещенных нагревательных пластин, в котором каждый нагревательный элемент имеет поверхность меньше, чем у вышеуказанной подвижной стенки, до такой степени, что подвижная стенка создает давление в стопке, достаточном, чтобы обеспечить тесный контакт между древесными досками и нагревательными пластинами, чтобы избежать деформации пиломатериалов и увеличить иммиграцию воды из пиломатериалов через сжимающее действие на указанные доски.

Жесткая пластина имеет периферийную канавку, обращенную к стенкам отверстия камеры, в которой размещается уплотнение. Периферийный край пластины герметично соединен с рамой плоской кольцевой шайбой из эластомерного материала, который позволяет пластине перемещение к столу и от базовой стенки под действием вакуума.

Известно устройство для термохимической модификации древесины способом высокотемпературной тепловой модификации древесины в вакуумном автоклаве (Евразийский патент № 027892 . Высокотемпературный процесс тепловой модификации древесины; (з.201400025, дата публикации 2017.09.29) [3]. Устройство содержит: герметичный обрабатывающий бак (также именуемый "бак-автоклав"), содержащий барабан, предпочтительно из нержавеющей стали, образующий обрабатывающую камеру, пригодную для размещения древесной массы; загрузочную тележку, на которой размещается штабель подлежащей термохимической обработке древесины, образованный слоями деревянных досок и/или полуфабрикатов, отделенных друг от друга распорными подкладками, которые обеспечивают проход для нагревающей среды; герметичное окно; нагревательную систему, содержащую электрические батареи; вентиляционную систему, обеспечивающую передачу тепловой энергии от нагревательных батарей к древесине; корпус , предпочтительно из стали, концентричный с баком и образующий с этим баком зазор: такой зазор сообщается с атмосферой через расположенное внизу отверстие, продолжающееся по всей длине зазора, и через расположенный вверху всасывающий коллектор, отсечной воздушный клапан и вентилятор; вакуумную насосную установку, состоящую из всасывающей трубы , конденсатора , резервуара для сбора и хранения конденсированного пара и вакуумного насоса . Бак термически изолирован от внешней среды с помощью изоляции . Конфигурация 2 устройства - с нагревом и охлаждением с помощью теплообменников: нагрев древесины обеспечивается с помощью внутренних радиаторов, в которых циркулирует термомасло, нагреваемое специальным котлом ; эти внутренние радиаторы скомбинированы с соответствующими вентиляторами ; охлаждение древесины обеспечивается путем отвода потока термомасла с помощью 3-ходового клапана от котла к наружному радиатору охлаждения, который связан с вентилятором, для создания потока тепловой энергии от радиаторов, расположенных в баке (при высокой температуре), в окружающий воздух. В данном случае насос используется для принудительной циркуляции термомасла.

Наиболее близким техническим решением по совокупности признаков является вакуумная сушилка для пиломатериалов по патенту США №4734995 [2], которая и принята в качестве наиболее близкого аналога.

Техническая задача, решаемая изобретением – обеспечение безопасности устройства для термической обработки древесины.

Технический результат заключается в расширении арсенала устройств для термической обработки древесины.

Раскрытие изобретения.

Устройство для термической обработки древесины представляет собой теплоизолированную вакуумную сушильную камеру, содержащую загрузочное отверстие с крышкой, и жесткое днище, на котором размещается штабель древесных досок, а внутри камеры размещены нагревательные плиты, между которыми располагают древесину, подвергающуюся тепловой обработке, с системой нагрева;

при этом устройство содержит вакуумный насос, систему охлаждения, вакуумный клапан, согласно изобретению камера выполнена в форме параллелепипеда и снабжена крышкой, содержащей мембрану из эластомера, оказывающую давление на штабель;

при этом система нагрева представляет собой замкнутый контур циркуляции теплоносителя, подключенный к нагревательным пластинам через высокотемпературные рукава высокого давления, и содержащий последовательно соединенные термостойким и коррозионностойким трубопроводом нагревательный котел, теплообменник, циркуляционный насос;

при этом в качестве теплоносителя используется термомасло или иные высокотемпературные синтетические теплоносители;

при этом для охлаждения теплоносителя контур снабжен теплообменником для холодной воды, снабженный краном;

при этом камера последовательно соединена с вакуумным насосом и вакуумным обратным клапаном;

при этом камера соединена с влагоприемником для удаления образующейся в камере влаги;

при этом сушильная камера оборудована аварийным средством замещения отрицательного атмосферного давления, которое представляет собой баллон с углекислым газом или азотом, или инертным газом, соединенный с камерой через электроклапан.

При этом мембрана крышки камеры выполнена из высокотемпературного силикона.

При этом высокотемпературные рукава высокого давления выполнены из тефлона или фторопласта в нержавеющей оплетке.

При этом дно камеры выполнено с уклоном, а в самой нижней его точке установлена труба влагоприемника, на входе и выходе которой установлены краны с сервоуправлением.

Фигуры чертежей

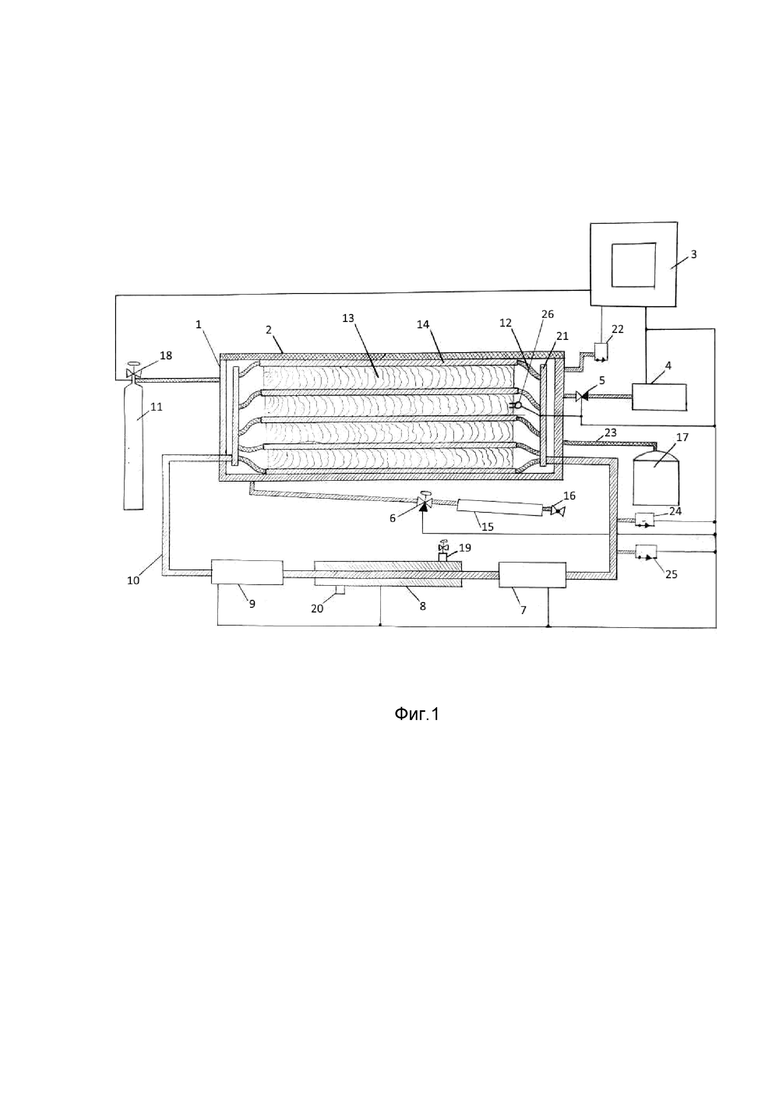

Фиг.1. Схема устройства для термической обработки древесины

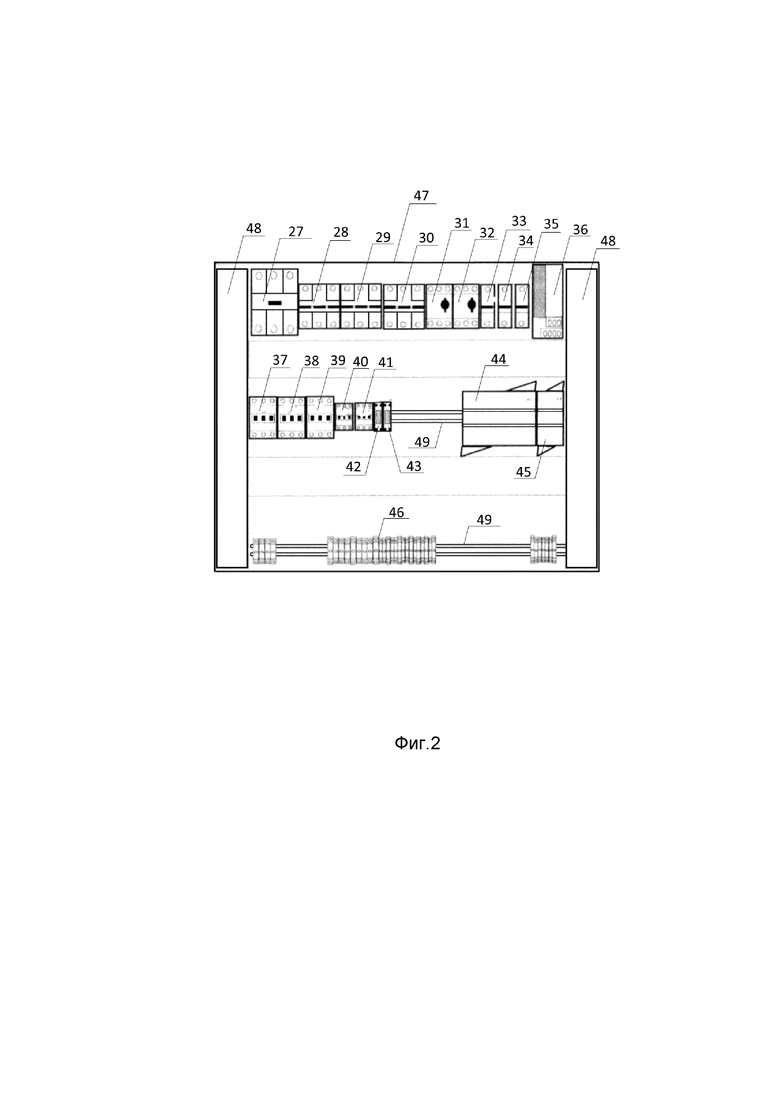

Фиг.2. Схема компоновки оборудования автоматики .

Перечень позиций.

1. Камера из нержавеющей стали в форме параллелепипеда.

2. Крышка с эластичной мембраной.

3. Шкаф управления с контроллером 44 (фиг.2)

4. Вакуумный насос.

5. Вакуумный обратный клапан.

6. Трех ходовый кран с серво управлением.

7. Циркуляционный насос.

8. Система охлаждения (теплообменник).

9. Нагревательный котел.

10. Замкнутый контур циркуляции теплоносителя.

11. Баллон с углекислотой, азотом или инертным газом.

12. Внутренние рукава PTFE.

13. Древесина.

14. Пластины нагрева.

15. Труба- влагоприемник.

16. Первый кран с серво управлением.

17. Гидроаккумулятор.

18. Второй кран с серво управлением.

19. Вход холодной воды в охлаждающий теплообменник.

20. Выход воды из охлаждающего теплообменника.

21. Коллектор контура циркуляции термомасла, соединенный с пластинами нагрева 14 посредством рукава PTFE 12.

22. Датчик вакуум.а

23. Наружный рукава PTFE .

24. Датчик температуры.

25. Датчик давления термомасла.

26. Измеритель влажности древесины.

27. Вводной автомат (3-фазный автоматический выключатель).

28. Первый автомат нагревателя 9.

29. Второй автомат нагревателя 9.

30. Третий автомат нагревателя 9.

31. Автомат вакуумного насоса 4 (3-фазный автоматический выключатель)

32. Автомат циркуляционного насоса 7 (3-фазный автоматический выключатель)

33. Автомат задвижки слива конденсата автомат (3-фазный автоматический выключатель ).

34. Источник питания контроллера и STOP –автомат (1-фазный автоматический выключатель).

35. Источник питания 220 В цепей управления (1-фазный автоматический выключатель.)

36. Импульсный блок питания.

37. Первый пускатель котла-нагревателя 9.

38. Второй пускатель котла-нагревателя 9.

39. Третий пускатель котла-нагревателя 9.

40. Пускатель вакуумного насоса 4.

41. Пускатель циркуляционного насоса 4.

42. Реле слива конденсата .

43. Клапан охлаждения конденсата.

44. Управляющий контроллер .

45. Модуль аналоговых сигналов.

46. Клеммы подключения.

47. Монтажный щит.

48. Лотки для укладки монтажных проводов.

49. DIN-рейка

Осуществление изобретения

Устройство для термической обработки древесины (фиг.1) представляет собой теплоизолированную вакуумную камеру 1 в форме параллелепипеда, выполненную преимущественно из нержавеющей стали , например, марки AISI 304, во избежание коррозии, вызываемой органическими кислотами, выделяющимися из древесины. Камера 1 сверху имеет загрузочное отверстие, через которое производят загрузку древесины, и снабжена крышкой. Крышка выполнена в виде рамы с натянутой на нее мембраной 2, выполненной из эластомера, преимущественно силиконового, выдерживающего температуру до 250-260°С .

Внутри камеры размещены нагревательные пластины 14, между которыми располагают древесину, подвергающуюся тепловой обработке.

Конструкция нагревательных пластин 14 проста и не требует дорогостоящего оборудования и материалов. Однако у них есть существенный недостаток - это невозможность равномерного нагрева в разных точках одной пластины. К тому же присутствует большой разброс по температуре у пластин между собой. Этот недостаток приводит к тому, что становится невозможно получение одинаковой конечной влажности у заготовок, уложенных в одном слое, а в разных слоях разница может доходить до 20%. Необходимо применять контроль каждой пластины, например, для пятнадцати пластин требуется пятнадцать каналов управления. Это усложняет управление процессом нагрева и уменьшает его надёжность.

В результате экспериментов с теплоносителем автор выбрал в качестве теплоносителя термомасло с температурой кипения от 250°С.

Термомасла – это теплоносители, отличающиеся достаточно высокими термической стабильностью и температурой самовоспламенения. Масла выпускаются как минеральные так и синтетические. Температурный диапазон использования различных теплоносителей варьируется от -115оС до 410оС.

Преимущества термомасел перед водой и паром:

температурный диапазон от 50°C до 410°C;

широкий спектр мощности - до 45 МВт для одного нагревателя;

отсутствие теплового излучения благодаря незначительной внутренней отделке;

оптимальное распределение тепла;

обладает большой теплоемкостью и имеет высокий коэффициент теплоотдачи;.

нет коррозии в отопительных системах, а также ином оборудовании;

отсутствует необходимость в использовании котлов высокого давления;

термомасло, благодаря своей высокой точке кипения циркулирует в системе почти без давления;

термомасло является экологически чистым топливом. весь технологический цикл является закрытым, отсутствуют выбросы в окружающую среду.

В качестве теплоносителя предпочтительно использовать термомасло АМТ-300 и его зарубежные аналоги Алотерм, Даутерм, Термолан, или высокотемпературные синтетические теплоносители типа ТЛВ-330 и его зарубежные аналоги.

В результате использования термомасла температура пластины в разных точках оказывается идентичной. Разности температур у пластин нет. За счёт высокой скорости циркуляции жидкого теплоносителя достигается одинаковая температура нагрева древесины. Этот факт положительно влияет на стабильность результатов сушки. Даже ламели, имеющие разную влажность при начале сушки, к концу ее выравнивают свои показатели. Более влажная ламель при одинаковой температуре и вакууме отдаёт влагу быстрее. Кроме того, упрощен процесс управления температурой, для которого достаточно одного канала управления.

Камера 1 оборудована системой нагрева, представляющей собой замкнутый контур 10 циркуляции теплоносителя, подключенный к нагревательным пластинам 14 через высокотемпературные рукава 12 высокого давления, и последовательно соединяющий коррозионностойким трубопроводом циркуляционный насос 7, теплообменник 8 и нагревательный котел 9.

В связи с высокотемпературным режимом работы устройства (до 300 ˚С) высокотемпературные внутренние рукава 12 высокого давления выполнены из тефлона или фторопласта и снабжены коррозионностойкой оплеткой (рукава PTFE), благодаря чему способны выдерживать температуру до 300˚С. В качестве циркуляционного насоса, способного работать при данных температурах теплоносителя, использованы высокотемпературные европейские насосы Wilo серии IPH-O (http://www.nasosof.ru/) , Salmson серии GET (http://www.suet-pump.ru/salmson/nxl.htm).

Для охлаждения теплоносителя контур 10 снабжен охлаждающим теплообменником 8, в который посредством крана 19 при необходимости поступает холодная вода, которая не имеет прямого контакта с теплоносителем, а охлаждает лишь трубу с термомаслом внутри.

Камера 1 подключена к вакуумному насосу 4 через вакуумный обратный клапан 5.

Для удаления образующейся в камере влаги камера снабжена устройством отвода конденсата, которое выполнено следующим образом. Дно камеры выполнено под уклоном примерно 2-5%. К самой нижней точке его присоединена труба-влагоприемник 15. На входе трубы установлен трехходовой кран 6 с сервоприводом, работающий в двух положениях.

Первое положение открывает доступ вакуума из камеры к закрытому крану 16 (в таком положении конденсат со стенок камеры вытекает из камеры во влагоприемник 15). Второе положение закрывает доступ в камеру, и третьим ходом крана открывает доступ к окружающей среде вокруг камеры. Таким образом, вода из влагоприемника 15 вытекает в открытый кран 16 под действием собственной силы тяжести.

Для предотвращения воспламенения древесины в камере камера 1 соединена с аварийным средством 11 замещения отрицательного атмосферного давления через клапан 18 с сервоприводом, соединенным с контроллером управления 44 . Аварийное средство 11 представляет собой баллон с углекислым газом или азотом, или инертным газом, например, аргоном. Газ предназначен для подачи в камеру при возникновении аварийных ситуаций, для исключения попадания к материалу, нагретому до температур, превосходящих точку самовоспламенения древесины, кислорода, который бы поддержал процесс горения.

Контроль и управление процессами термообработки древесного материала автоматизирован (фиг.2). Устройство содержит датчики: датчик 22 вакуума, датчик 24 контроля температуры, датчик 25 давления, датчик циркуляции 25, датчик влажности 26, которые передают соответствующие сигналы на контроллер 44 управления, расположенный в шкафу 3.

Приборы автоматики закреплены на монтажном металлическом щите 47 (фиг.2), который установлен в герметичном шкафу 3 (фиг.1), и содержат ( фиг.2): вводной автомат 27, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 160А фирмы SIEMENS;

первый автомат 28 нагревателя 9, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 25А, фирмы SIEMENS;

второй автомат 29 нагревателя 9, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 25А, фирмы SIEMENS;

третий автомат 30 нагревателя 9, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 25А, фирмы SIEMENS;

автомат 31 вакуумного насоса 4, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 7А, фирмы SIEMENS;

автомат 32 циркуляционного насоса 7, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 4 А, фирмы SIEMENS;

автомат 33 задвижки слива конденсата, в качестве которого может быть применен 3х-фазный автоматический выключатель номиналом 6 А, фирмы SIEMENS;

автомат 34 питания контроллера и STOP, в качестве которого может быть применен 1-фазный автоматический выключатель номиналом 10А, фирмы SIEMENS;

автомат 35 питания 220 В цепей управления в качестве которого может быть применен 1-фазный автоматический выключатель номиналом 5А, фирмы SIEMENS;

блок питания 36, в качестве которого может быть применен импульсный блок питания 220В AC/24В DC, фирмы SIEMENS;

первый пускатель 37 котла-нагревателя 9, в качестве которого может быть применен магнитный пускатель 3RT-1048, фирмы SIEMENS;

второй пускатель 38 котла-нагревателя 9, в качестве которого может быть применен магнитный пускатель 3RT-1048, фирмы SIEMENS;

третий пускатель39 котла-нагревателя 9, в качестве которого может быть применен магнитный пускатель 3RT-1048, фирмы SIEMENS;

пускатель 40 вакуумного насоса 4, в качестве которого может быть применен магнитный пускатель 3RT-1028, фирмы SIEMENS;

пускатель 41 циркуляционного насоса 4, в качестве которого может быть применен магнитный пускатель 3RT-1016, фирмы SIEMENS;

реле 42 второго крана 18 слива конденсата, в качестве которого может быть применено реле фирмы SIEMENS;

реле 43 клапана 5 охлаждения конденсата ,в качестве которого может быть применено реле фирмы SIEMENS;

контроллер 44, в качестве которого может быть применен контроллер SIEMENS 6ES7 215-1AG40-0XB0;

модуль 45 аналоговых сигналов, в качестве которого может быть применен модуль аналоговых входов SIEMENS 6ES7 231-5PD32-0XB0;

клеммы 46 подключения силовых приводов и клапанов. Клеммы подключения и элементы автоматики установлены на DIN-рейках 49. Щит содержит лотки 48 для укладки монтажных проводов.

Примеры конкретного выполнения.

Пример 1. Устройство для термической обработки древесины представляет собой теплоизолированную вакуумную сушильную камеру, выполненную в форме параллелепипеда и снабженную крышкой, содержащей мембрану из высокотемпературного силикона. На жестком днище размещается штабель древесных досок, а внутри камеры размещены нагревательные плиты, между которыми располагают древесину, подвергающуюся тепловой обработке, с системой нагрева. Камера соединена с вакуумным насосом через вакуумный обратный клапан. Устройство содержит систему охлаждения и систему нагрева. Система нагрева представляет собой замкнутый контур циркуляции теплоносителя, подключенный к нагревательным пластинам через высокотемпературные рукава высокого давления, и содержащий последовательно соединенные термостойким и коррозионностойким трубопроводом нагревательный котел, теплообменник, циркуляционный насос. Высокотемпературные рукава высокого давления выполнены из тефлона в нержавеющей оплетке. В качестве теплоносителя используется термомасло: нефтяное жидкое нетоксичное масло теплоноситель марки АМТ-300 (ТУ 38.101537-75).

Система охлаждения теплоносителя представляет собой теплообменник 8 для холодной воды, снабженный краном 19, установленный поверх контура циркуляции теплоносителя. Камера соединена с влагоприемником для удаления образующейся в камере влаги. Дно камеры выполнено с уклоном, а в самой нижней его точке установлена труба влагоприемника , на входе и выходе которой установлены краны с сервоуправлением.

Камера оборудована аварийным средством замещения отрицательного атмосферного давления, которое представляет собой баллон с углекислым газом, соединенный с камерой через электроклапан.

Пример 2. Устройство для термической обработки древесины выполнено согласно примеру 1, однако высокотемпературные рукава высокого давления выполнены из фторопласта в нержавеющей оплетке.

В качестве теплоносителя используется высокотемпературный синтетический теплоноситель ТЛВ-330 (Полиакилбензол ТУ 2422-022-29727929-2001).

Аварийное средство замещения отрицательного атмосферного давления представляет собой баллон с азотом, соединенный с камерой через электроклапан.

Пример 3. Устройство для термической обработки древесины выполнено согласно примеру 1, однако аварийное средство замещения отрицательного атмосферного давления представляет собой баллон с инертным газом-аргоном, соединенный с камерой через электроклапан.

Работа.

Загрузку и выгрузку пиломатериала в камеру 1 и из камеры производят вручную для нагревательных пластин длиной до 4 метров и подъемным механизмом (тельфером) для пластин длиной до 6 метров.

Процессы сушки и термомодифицирования древесины происходят следующим образом. Через открытую крышку древесину 13 с высокой начальной влажностью укладывают в герметичную теплоизолированную камеру послойно, каждый слой перекладывают нагревательными пластинами 14. Когда последний слой уложен, камера закрывается крышкой, начинается процесс сушки.

Во время процесса сушки идет прогрев штабеля древесины с помощью теплоносителя, в качестве которого служит термомасло, нагреваемое электрическим или термомасляным газовым котлом 9. Для существенного снижения затрат на нагрев древесины возможно использование газового термомаслянного котла, способного нагревать теплоноситель до требуемых температур. Циркуляционный насос 7 обеспечивает циркуляцию горячего теплоносителя внутри пластин 14. Давление термомасла в контуре нагрева поддерживается на уровне 2-4 атм и регулируется гидроаккумулятором 17, в качестве которого используется закрытый металлический бак, на 30% заполненный термомаслом и соединенный с камерой-термомодификатором 1 посредством высокотемпературного наружного рукава PTFE 23. С помощью нагнетания воздуха в бак 17 поддерживаются заданные параметры давления во всем контуре 10. Вакуум в камере находится в пределах минус 200мБар- минус 900мБар. Под действием вакуумного насоса 4 в камере 1 создается вакуум, и эластичная мембрана 2 под действием атмосферного давления обжимает штабель из досок 13, переложенных нагревательными пластинами 14, и прижимает к днищу камеры с давлением 6000-9000кг/м2, что обеспечивает хороший тепловой контакт с нагревателями и предотвращает коробление пиломатериала в процессе сушки.

При достижении заданного вакуума, отслеживаемого датчиком 22 (может быть использован датчик давления общепромышленного назначения -1…1бар выход 4…20мА), подключенного к шкафу управления 3, вакуумный насос 4 выключается, и срабатывает обратный клапан 5, препятствующий попаданию воздуха в камеру. При падении значений вакуума ниже заданных, срабатывает вакуумный насос 4.

Заданная температура в процессе сушки составляет от 65 до 100°C. При этом происходит интенсивное испарение влаги с поверхности пиломатериала. В таком состоянии древесина подвергается процессу сушки до 5-8%,. Когда процесс сушки завершен , автоматически включается процесс термомодификации, и температура медленно , в течение 5-12 часов поднимается до 170-220°С с последующей выдержкой в течение 12-15 ч в зависимости от толщины пиломатериала.

Далее пиломатериал охлаждают в камере 1 до температуры 50°C путем включения системы охлаждения, а именно подачей холодной воды в теплообменник 8, который остужает трубу с термомаслом 10.Это также повышает безопасность работы устройства, т.к. не дает происходит перегреву пиломатериала.

Влага, выделяемая в процессе термообработки, конденсируется на стенках камеры и стекает по днищу в трубу- влагоприемник 15, выход из которой закрыт краном 16, находящимся в первом положении «закрыто». Через определенное время, например, t=15 минут, сервомотор открывает второе положение «открыто», закрывая вакуум в камере от трубы- влагоприемника 15. Воздух, попадающий в трубу 15, дает возможность воде под действием собственной силы тяжести удаляться из установленного в положение «открыто» крана 16. Таким образом в процессе сушки возможно удаление всей влаги, выпаренной из древесины.

Процесс производства термодерева является огнеопасным, т.к. связан с высокой температурой, достигаемой как правило с помощью огня, при атмосферном давлении.

При нормальном режиме древесина находится в вакуумной камере, без доступа кислорода, и после прохода точки самовоспламенения древесины в 140-160˚С не может загореться, но в случае аварийной ситуации, например: выключение электропитания, разрыв эластичной мембраны, разгерметизация камеры, камеру с деревом даже не успеют потушить. Контроллер 44 постоянно опрашивает датчики, отвечающие за нагрев (датчик 24), вакуум (датчик 22 ), и циркуляцию (датчик давления термомасла 25). В случае возникновения аварии баллон 11 с углекислым газом (азотом, аргоном), который с помощью электроклапана 18 связан с контроллером 44 камеры 1, подает газ в камеру, который блокирует попадание к материалу, нагретому до температур, превосходящих точку самовоспламенения древесины, кислорода, который бы поддержал процесс горения. Таким образом воспламенение древесины в камере полностью исключается.

Предложенное устройство для термической обработки древесины обеспечивает безопасность работы по термическому модифицированию древесных материалов.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки материалов | 2023 |

|

RU2818430C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2425305C1 |

| КАМЕРА СУШИЛЬНАЯ ВАКУУМНАЯ | 2002 |

|

RU2215954C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА | 2009 |

|

RU2403514C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2343381C2 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2397413C1 |

| ВАКУУМНАЯ ПРЕСС-СУШИЛКА ДЛЯ ДОСОК И БРУСЬЕВ | 2003 |

|

RU2255278C2 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

Изобретение относится к устройствам по термическому модифицированию древесных материалов и может быть использовано в деревообрабатывающей, мебельной и других отраслях промышленности при изготовлении изделий из древесины. Устройство для термической обработки древесины содержит теплоизолированную вакуумную сушильную камеру, содержащую загрузочное отверстие с крышкой, жесткое днище для размещения штабеля древесных досок, внутри камеры размещены нагревательные плиты, между которыми располагают древесину, подвергающуюся тепловой обработке, с системой нагрева; вакуумный насос, систему охлаждения, вакуумный клапан. Камера выполнена в форме параллелепипеда и снабжена крышкой, содержащей мембрану из эластомера, оказывающую давление на штабель; система нагрева представляет собой замкнутый контур циркуляции теплоносителя, подключенный к нагревательным пластинам через высокотемпературные рукава высокого давления и содержащий последовательно соединенные термостойким и коррозионностойким трубопроводом нагревательный котел, теплообменник, циркуляционный насос; в качестве теплоносителя используется термомасло или иные высокотемпературные синтетические теплоносители; для охлаждения теплоносителя контур снабжен теплообменником для холодной воды, снабженным краном; камера последовательно соединена с вакуумным насосом и вакуумным обратным клапаном; камера соединена с влагоприемником для удаления образующейся в камере влаги. Камера оборудована аварийным средством замещения отрицательного атмосферного давления, которое представляет собой баллон с углекислым газом, или азотом, или инертным газом, соединенный с камерой через электроклапан. Технический результат заключается в обеспечении безопасности устройства для термической обработки древесины. 3 з.п. ф-лы, 2 ил.

1. Устройство для термической обработки древесины, представляющее собой теплоизолированную вакуумную сушильную камеру, содержащую загрузочное отверстие с крышкой, и жесткое днище, на котором размещается штабель древесных досок, а внутри камеры размещены нагревательные плиты, между которыми располагают древесину, подвергающуюся тепловой обработке, с системой нагрева;

при этом устройство содержит вакуумный насос, вакуумный клапан и систему охлаждения, отличающееся тем, что камера выполнена в форме параллелепипеда и снабжена крышкой, содержащей мембрану из эластомера, оказывающую давление на штабель;

при этом устройство содержит систему нагрева, представляющую собой замкнутый контур циркуляции теплоносителя, подключенный к нагревательным пластинам через высокотемпературные рукава высокого давления и содержащий последовательно соединенные термостойким и коррозионностойким трубопроводом, нагревательный котел, теплообменник, циркуляционный насос; при этом в качестве теплоносителя используется термомасло или иные высокотемпературные синтетические теплоносители;

при этом система охлаждения теплоносителя представляет собой теплообменник холодной воды, снабженный краном, установленный поверх контура циркуляции теплоносителя;

при этом камера соединена с вакуумным насосом через вакуумный обратный клапан;

при этом камера соединена с влагоприемником для удаления образующейся в камере влаги;

при этом камера оборудована аварийным средством замещения отрицательного атмосферного давления, которое представляет собой баллон с углекислым газом, или азотом, или инертным газом, соединенный с камерой через электроклапан.

2. Устройство по п.1, отличающееся тем, что мембрана выполнена из высокотемпературного силикона.

3. Устройство по п.1, отличающееся тем, что высокотемпературные рукава высокого давления выполнены из тефлона или фторопласта в нержавеющей оплетке.

4. Устройство по п.1, отличающееся тем, что дно камеры выполнено с уклоном , а в самой нижней его точке установлена труба влагоприемника, на входе и выходе которой установлены краны с сервоуправлением.

| US 4734995 A1, 05.04.1988 | |||

| Приспособление для подъема и опускания клети, служащей для крепления очистного пространства | 1935 |

|

SU47657A1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| US 5080935 A1, 14.01.1992 | |||

| US 6640462 B1, 04.11.2003 | |||

| US 20080263890 A1, 30.10.2008. | |||

Авторы

Даты

2019-07-09—Публикация

2018-10-20—Подача