Изобретение относится к технологическим процессам по модифицированию древесных материалов для улучшения их физико-механических и эстетических характеристик и может быть использовано в деревообрабатывающей, мебельной и других отраслях промышленности при изготовлении изделий из древесины, в том числе ценных пород.

Известен способ термической обработки древесины и устройство его осуществления (см. патент №2277045, МПК B27K 3/02, 2006 г.), включающий нагревание древесины до 140-150°C в атмосфере воздуха в течение 2-3 часов, дальнейший нагрев древесины в атмосфере водяного пара до 210-220°C в течение 2-3 часов, осуществляемый посредством постоянного дозированного впрыска воды в камеру и вытеснения воздуха и иных газов из камеры образующимся водяным паром.

Основным недостатком данного способа от предлагаемого является использование постоянного дозированного впрыска воды в камеру термомодификации, что приводит к повышению энергетических затрат на осуществление данного процесса.

Также известен способ обработки массива или реконструированной древесины для извлечения содержащихся в ней веществ (см. патент №2007140577, МПК F26B 7/00, 2006 г.), при осуществлении которого каждую из заготовок древесины из партии, подлежащей обработке, размещают в контакте с терморегулируемым теплопроводящим прессом.

Основным недостатком данного способа является то, что он предназначен для очистки древесины от загрязнений и не преследует цель получения качественной термически модифицированной древесины, поскольку не задан темп повышения температуры и не определены условия предварительной сушки.

Наиболее близким по совокупности существенных признаков к предлагаемому методу является способ термической обработки древесины (см. патент №2008116520, МПК B27K 1/00, 2008 г.), включающий загрузку древесины в автоклав с исходной влажностью 6-16%, нагрев древесины до температуры 100°C в течение 1,5-2,5 ч подачей водяного пара, повышение температуры до 130-150°C и до давления 3÷5 атм в течение 1,5-2,5 ч и выдержку древесины при этой температуре и этом давлении в течение 1,5-2,5 ч, понижение температуры до 100°C и давления до атмосферного в течение 1,5-2,5 ч, вакуумирование автоклава до давления 0,2-0,5 атм, и последующую выдержку древесины при этом давлении в течение 12-24 ч.

Основным недостатком данного способа является использование в качестве агента обработки насыщенного водяного пара высокого давления, что приводит к большим энергозатратам за счет потерь тепла в окружающую среду и увеличению капитальных затрат на оборудование, а также необходимость предварительной качественной сушки древесины до влажности 6-16% перед загрузкой в автоклав.

Целью настоящего изобретения является снижение энергозатрат на проведение процесса и повышение качества термической обработки древесных пиломатериалов.

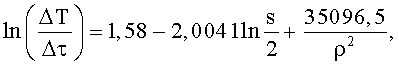

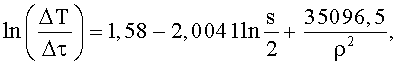

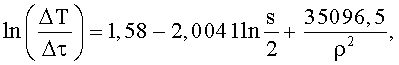

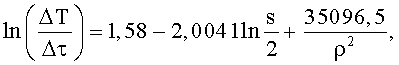

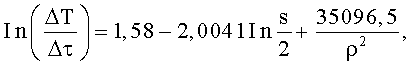

Указанная цель достигается тем, что предлагаемый способ сушки и термической обработки древесины, включающий загрузку древесины в вакуумную камеру, нагрев древесины, выдержку при высокой температуре, понижение температуры до 100°C, отличается тем, что подвод тепловой энергии осуществляется контактным способом от перфорированных металлических пластин, а загружаемая древесина может иметь высокую начальную влажность, после загрузки которой в вакуумную камеру начинается стадия сушки, состоящая из чередующихся стадий нагрева древесины при атмосферном давлении и вакуумирования до достижения влажности древесины диапазона 15-18% с последующей досушкой до абсолютно сухого состояния при постоянном подводе тепловой энергии и постепенно повышающемся давлении за счет испаренной влаги; после досушки осуществляется нагрев древесины до 200-240°C по следующему закону:

где s - толщина образца, мм; ρ - базисная плотность древесины, кг/м3; ΔТ/Δτ - изменение температуры в единицу времени, К/сек.

Отличительным признаком предлагаемого способа сушки и термической обработки древесины является подвод тепловой энергии, осуществляемый контактным способом от перфорированных металлических пластин, а загружаемая древесина может иметь высокую начальную влажность, после загрузки которой в вакуумную камеру начинается стадия сушки, состоящая из чередующихся стадий нагрева древесины при атмосферном давлении и вакуумирования до достижения влажности древесины диапазона 15-18% с последующей досушкой при постоянном подводе тепловой энергии и постепенно повышающемся давлении за счет испаренной влаги; после досушки осуществляется нагрев древесины до 200-240°C по следующему закону:

где s - толщина образца, мм; ρ - базисная плотность древесины, кг/м3; ΔТ/Δτ- изменение температуры в единицу времени, К/сек.

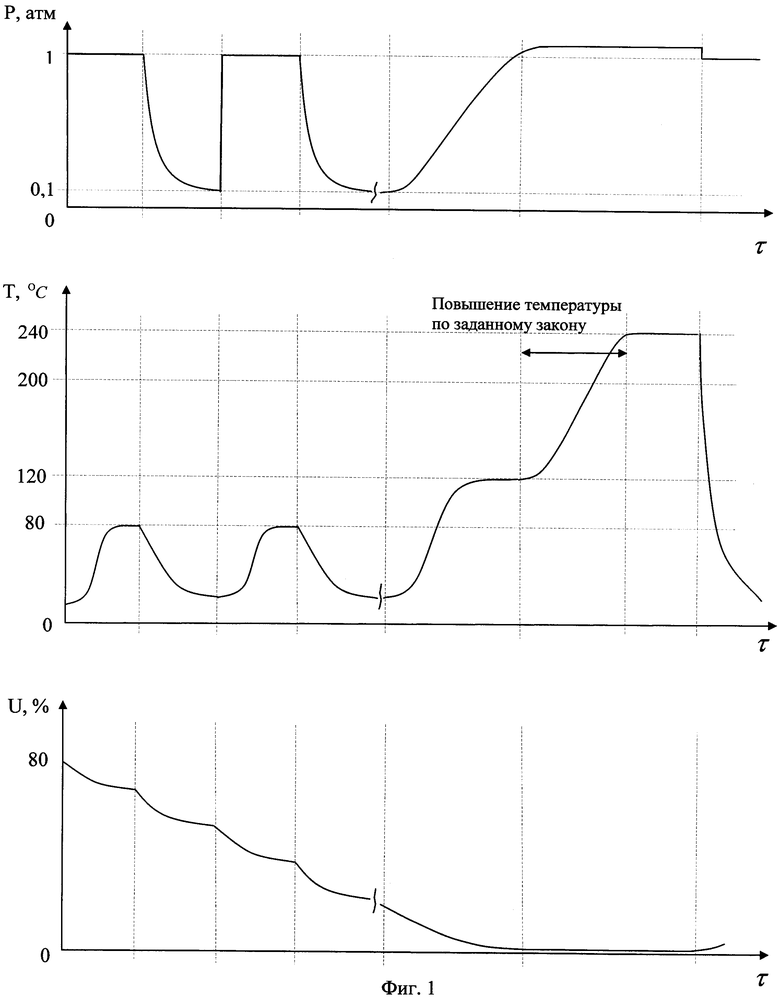

Указанный процесс можно представить в виде графиков изменений давления, температуры и влажности в процессе сушки и термической обработки древесины (фиг.1).

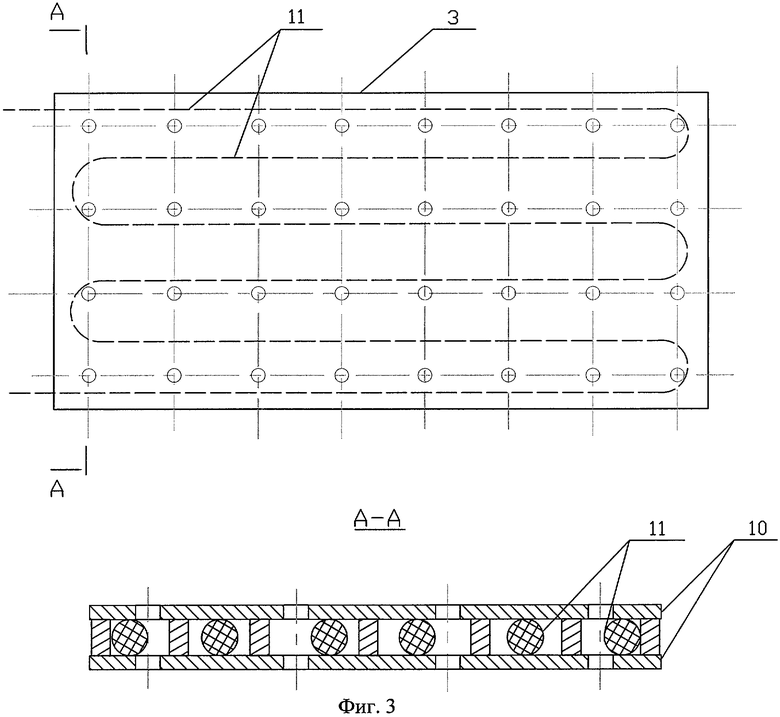

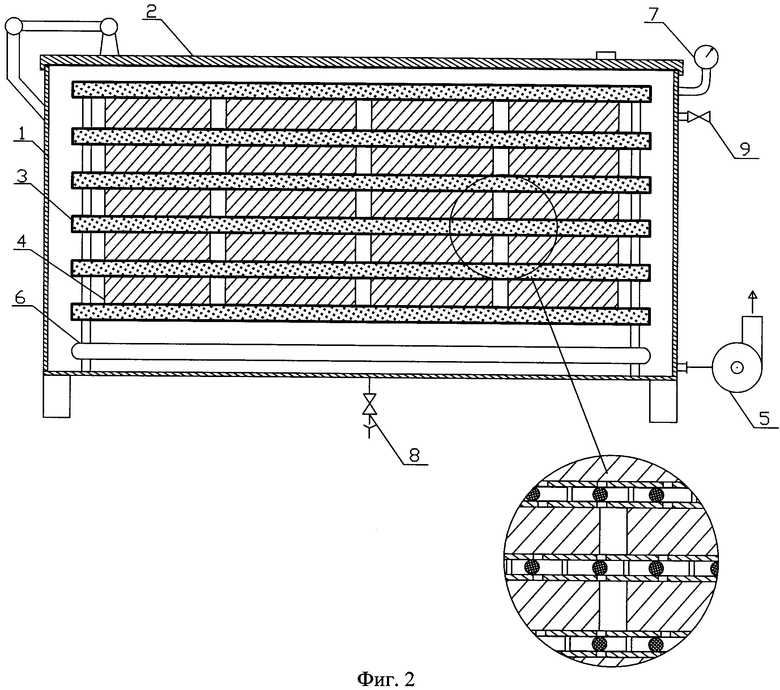

Пример осуществления способа поясняется на чертежах установки для сушки и термической обработки древесины (фиг.2) и нагревательной плиты (фиг.3).

Данная установка состоит из теплоизолированной вакуумной камеры 1 и крышки камеры 2. Внутри камеры размещены нагревательные плиты 3, между которыми располагают древесину 4, подвергающуюся сушке и тепловой обработке. Установка также включает водокольцевой вакуумный насос 5, систему охлаждения 6, манометр 7, вакуумный клапан 8 и напускной клапан 9. Плиты 3 состоят из перфорированных металлических пластин 10, нагреваемых электронагревательным кабелем 11.

Процессы сушки и термомодифицирования древесины происходят следующим образом. Через открытую крышку 2 древесина 4 с высокой начальной влажностью укладывается в герметичную теплоизолированную камеру 1 между нагреваемыми плитами 3. После закрытия крышки 2 начинается стадия прогрева древесины при атмосферном давлении до температуры 80-90°C с последующей выдержкой в течение 1,5-3,5 ч в зависимости от толщины пиломатериала. При этом происходит интенсивное испарение влаги с поверхности пиломатериала. Затем производят стадию вакуумирования с помощью системы охлаждения 6 и насоса 5, при этом происходит процесс переноса влаги с центральных слоев пиломатериала к его периферии и испарение влаги из пиломатериала за счет ранее аккумулированной тепловой энергии. Влага из древесины удаляется через перфорацию металлических пластин нагревательных плит 3 и отводится путем конденсации системой охлаждения 6 с последующим удалением из камеры 1 водокольцевым вакуумным насосом 5. Контроль давления в камере происходит при помощи манометра 7. После окончания стадии вакуумирования открывают напускной клапан 9 и повторяют цикл «нагрев-вакуумирование». Чередование стадий нагрева и вакуумирования применяется до снижения влажности до 15-18% с целью интенсификации процесса и повышения качества сушки древесины.

После достижения древесиной влажности 15-18% начинается стадия вакуумной досушки при постоянном подводе тепловой энергии. Стадия досушки осуществляется при постепенно повышающемся давлении внутри камеры 1 за счет испаряемой из древесины влаги, для этого отключены система охлаждения 6 и водокольцевой вакуумный насос 5.

Переходное значение влажности 15-18% объясняется тем, что снижение влажности ниже 15% увеличивает продолжительность процесса сушки за счет чередования стадий прогрева и вакуумирования, а оставшейся влаги недостаточно для дальнейшего повышения давления в аппарате до 1 атм. При влажности древесины более 18% наблюдается снижение качества получаемой продукции.

После достижения древесиной абсолютно сухого состояния пиломатериал подвергается термическому модифицированию при температуре 200-240°C. Процесс повышения температуры до заданного режимом значения проходит по закону:

где s - толщина образца, мм; ρ - базисная плотность древесины, кг/м3; ΔT/Δτ - изменение температуры в единицу времени, К/сек.

После повышения температуры древесины до заданного режимного значения, определяемого необходимой степенью термического модифицирования, древесину выдерживают при данной температуре в течение 3-5 часов, далее пиломатериал охлаждают в камере 1 до температуры 100°C путем включения системы охлаждения 6.

Представленный закон изменения температуры позволяет определить темп повышения температуры нагревательной плиты 3 в зависимости от толщины и плотности древесины, подвергающейся обработке. С помощью полученной формулы можно рассчитать изменение температуры нагрева агента обработки с целью получения наиболее равномерной степени термического модифицирования пиломатериала по всему объему. Несоблюдение данного закона в процессе нагрева древесины приводит к следующим результатам:

- при ускорении темпа повышения температуры среды наблюдается высокая неравномерность модифицирования по сечению пиломатериала, а следовательно, происходит снижение физико-химических и эстетических характеристик получаемой продукции;

- при снижении темпа повышения температуры среды увеличиваются энергозатраты и продолжительность процесса.

Предложенный способ сушки и термической обработки древесины позволяет снизить энергозатраты на проведение процесса и повысить качество получаемой термодревесины, вследствие того, что осуществляется надлежащее качество предварительной сушки пиломатериала, а также производится контроль за темпом повышения температуры на стадии термического модифицирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ высокотемпературной обработки древесины | 2019 |

|

RU2722580C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| СПОСОБ СУШКИ И ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ КРУПНОМЕРНОЙ ДРЕВЕСИНЫ | 2012 |

|

RU2520272C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2422266C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2004 |

|

RU2279612C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| СПОСОБ МОРЕНИЯ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2453426C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ СРЕДЫ | 2013 |

|

RU2522732C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2386912C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2372569C1 |

Изобретение относится к технологическим процессам по модифицированию древесных материалов для улучшения их физико-механических и эстетических характеристик и может быть использовано в деревообрабатывающей, мебельной и других отраслях промышленности при изготовлении изделий из древесины, в том числе ценных пород. Способ сушки и термической обработки древесины включает загрузку древесины с высокой начальной влажностью в вакуумную камеру, после чего начинается стадия сушки, состоящая из чередующихся стадий нагрева древесины при атмосферном давлении и вакуумирования. Сушка чередованием стадий нагрева и вакуумирования продолжается до достижения влажности древесины диапазона 15-18%. Далее осуществляется досушка древесины до абсолютно сухого состояния при постоянном подводе тепловой энергии и постепенно повышающемся давлении в аппарате за счет испаренной влаги. После досушки осуществляется нагрев древесины до 200-240°С по следующему закону:

где s - толщина образца, мм; ρ - базисная плотность древесины, кг/м3; ΔТ/Δτ - изменение температуры в единицу времени, К/сек. После достижения заданной температуры термического модифицирования производится выдержка и последующее понижение температуры до 100°С. Способ сушки и термической обработки древесины позволяет снизить энергозатраты на проведение процесса благодаря отказу от дорогостоящего агента обработки, а также повысить качество получаемой продукции вследствие предварительной качественной сушки древесины и рационального режима ведения процесса термомодифицирования по определенной зависимости. 3 ил.

Способ термообработки древесины, включающий загрузку древесины в вакуумную камеру, нагрев древесины, выдержку при высокой температуре, понижение температуры до 100°С, отличающийся тем, что подвод тепловой энергии осуществляется контактным способом от перфорированных металлических пластин, а загружаемая древесина может иметь высокую начальную влажность, после загрузки которой в вакуумную камеру начинается стадия сушки, состоящая из чередующихся стадий нагрева древесины при атмосферном давлении и вакуумирования до достижения влажности древесины диапазона 15-18% с последующей досушкой до абсолютно сухого состояния при постоянном подводе тепловой энергии и постепенно повышающемся давлении за счет испаренной влаги; после досушки осуществляется нагрев древесины до 200-240°С по следующему закону:

где s - толщина образца, мм; ρ - базисная плотность древесины, кг/м3; ΔТ/Δτ - изменение температуры в единицу времени, К/с.

| RU 2008116520 А1, 27.10.2009 | |||

| Насос для перекачивания конденсата | 1932 |

|

SU42097A1 |

| СУШИЛЬНАЯ КАМЕРА | 1998 |

|

RU2164327C2 |

| Вакуумная сушилка | 1979 |

|

SU861900A1 |

| WO 1997010482 A1, 20.03.1997. | |||

Авторы

Даты

2011-07-27—Публикация

2010-03-04—Подача