Изобретение относится к области обработки древесины, в частности к устройствам сушки пиломатериалов.

Известна камера сушильная вакуумная, содержащая корпус в форме горизонтально ориентированного цилиндра с торцевыми крышками, одна из которых установлена с возможностью открытия и закрытия, рельсы для закатывания тележки со штабелем древесины и вакуумную станцию [1].

Недостатками этой камеры являются сложность эксплуатации и обслуживания, длительный процесс ввода в действие, нерациональность компоновки и геометрических характеристик, низкое качество продукции из-за неравномерности высушивания и отсутствия возможности контроля и управления для оптимизации процесса сушки разных пород дерева.

Известна также камера сушильная вакуумная, содержащая корпус в виде горизонтально ориентированного цилиндра с внутренними панелями для стока конденсата и торцевой крышкой, установленной на поворотном рычаге с возможностью открытия и закрытия камеры, рельсовые пути для установки тележки со штабелем древесины, вакуумную станцию, расположенную в верхней части камеры, средства подключения датчиков температуры и влажности древесины, связанных с пультом управления, а также закрепленные внутри камеры по ее боковым сторонам устройства подключения плоских нагревательных элементов зонного нагрева древесины, размещенных рядами в штабеле [2].

Недостатками этой камеры являются сложность эксплуатации и обслуживания, длительный процесс ввода в действие, нерациональность компоновки и геометрических характеристик, низкое качество продукции из-за неравномерности высушивания и неэффективной схемы сбора конденсата, отсутствия возможности оперативного контроля и управления для оптимизации сушки разных пород дерева.

Технической задачей изобретения является создание эффективной и удобной в эксплуатации камеры сушильной вакуумной с оптимальной конфигурацией, а также расширение арсенала камер сушильных вакуумных.

Технический результат, обеспечивающий решение поставленной задачи, состоит в том, что упрощены эксплуатация и обслуживание, сокращен процесс ввода в действие после загрузки, обеспечена рациональность компоновки и геометрических характеристик для увеличения полезного объема камеры, повышено качество продукции за счет обеспечения равномерности высушивания, эффективности схемы сбора конденсата и использования возможностей оперативного контроля для управления процессом и оптимизации процесса для разных пород дерева.

Сущность изобретения состоит в том, что в камере сушильной вакуумной, содержащей корпус в виде горизонтально ориентированного цилиндра с внутренними панелями для стока конденсата и торцевой крышкой, установленной на поворотном рычаге с возможностью открывания и закрывания камеры, рельсовые пути для установки тележки со штабелем древесины, вакуумную станцию, средства подключения датчиков температуры и влажности древесины, связанных с пультом управления, а также закрепленные внутри камеры по ее боковым сторонам устройства подключения плоских нагревательных элементов зонного нагрева древесины, размещенных рядами в штабеле, панели для стока конденсата выполнены в виде листов из стеклопластика, наклонно размещенных в верхней части камеры под углом друг к другу по обе стороны от вертикальной плоскости симметрии корпуса с образованием промежутка для поступления пара в верхнюю часть камеры, а устройства подключения нагревательных элементов и датчиков выполнены в виде двух коробок с панелями электрических соединителей, связанных с источником тока и с пультом управления, снабженном, по меньшей мере, первым и вторым терморегуляторами управления нагревательными элементами в различных зонах штабеля.

Предпочтительно нагревательные элементы выполнены в виде гибких углеродных электронагревателей постоянного тока и распределены по зонам средней, верхней и нижней части штабеля, причем нагревательные элементы и датчик температуры, расположенные в зоне верхней и нижней части штабеля, подключены к первому терморегулятору управления, а нагревательные элементы и датчик температуры, расположенные в зоне средней части штабеля, подключены ко второму терморегулятору управления.

При этом первый терморегулятор управления выполнен двухпозиционным, а второй терморегулятор выполнен трехпозиционным, с возможностью программного задания мощности соответствующих нагревательных элементов.

Одновременно соединители подачи питания на нагревательные элементы, расположенные в зоне средней части штабеля, размещены в верхней зоне панелей, соединители подачи питания на нагревательные элементы, расположенные в зоне верхней и нижней части штабеля, размещены в средней зоне панелей, а соединители для датчиков температуры и влажности размещены в нижней зоне панелей, причем соединитель для датчика температуры, расположенного в зоне верхней части штабеля, размещен на правой панели, а соединитель для датчика температуры, расположенного в зоне средней части штабеля, размещен на левой панели.

Кроме того, коробки панелей снабжены терморегуляторами защиты от перегрева, подключенными к дополнительно установленной системе подачи диоксида углерода. Листы из стеклопластика размещены в верхней части камеры под углом 150±10 угловых градусов друг к другу и под углом 70÷80 угловых градусов к вертикальной плоскости симметрии корпуса, а ширина промежутка между ними составляет не менее 0,02 внутреннего диаметра корпуса.

Корпус камеры выполнен с отношением внутреннего диаметра к его длине в пределах 0,15÷0,6, а крышка камеры подвешена на поворотном рычаге, длина которого составляет 0,3÷0,4 внутреннего диаметра корпуса, с возможностью поворота в направлении, противоположном стороне размещения вакуумной станции, при этом рельсовые пути установлены на высоте от дна камеры, составляющей 0,15÷0,25 внутреннего диаметра корпуса.

Предпочтительно вакуумная станция выполнена в виде вакуумного водокольцевого насоса, подключенного через блок подвода вакуума в виде вакуумного клапана с электромеханическим приводом и конечными выключателями к внутреннему объему камеры в средней части корпуса камеры, а в нижней части камеры выполнены каналы для сбора конденсата в соединенные между собой сливные бачки, расположенные под камерой у ее глухого конца поперек ее продольной оси и снабженные кранами выпуска конденсата, впуска воздуха и перекрытия доступа в камеру.

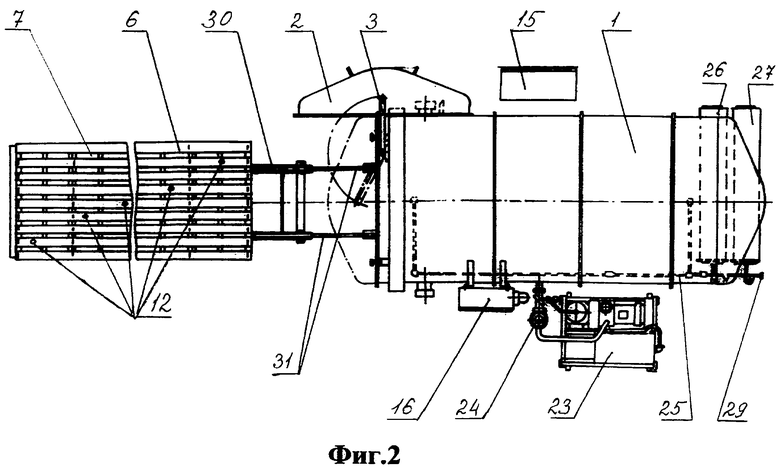

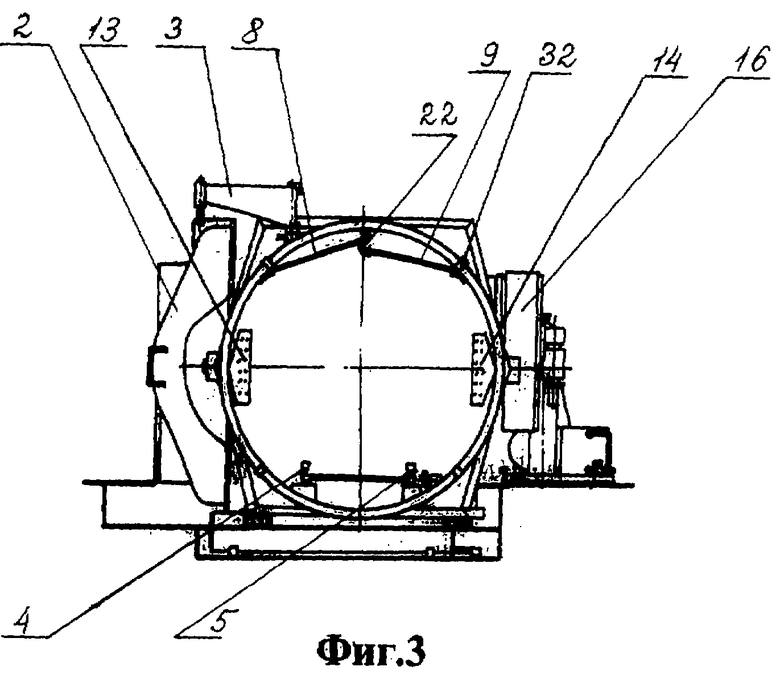

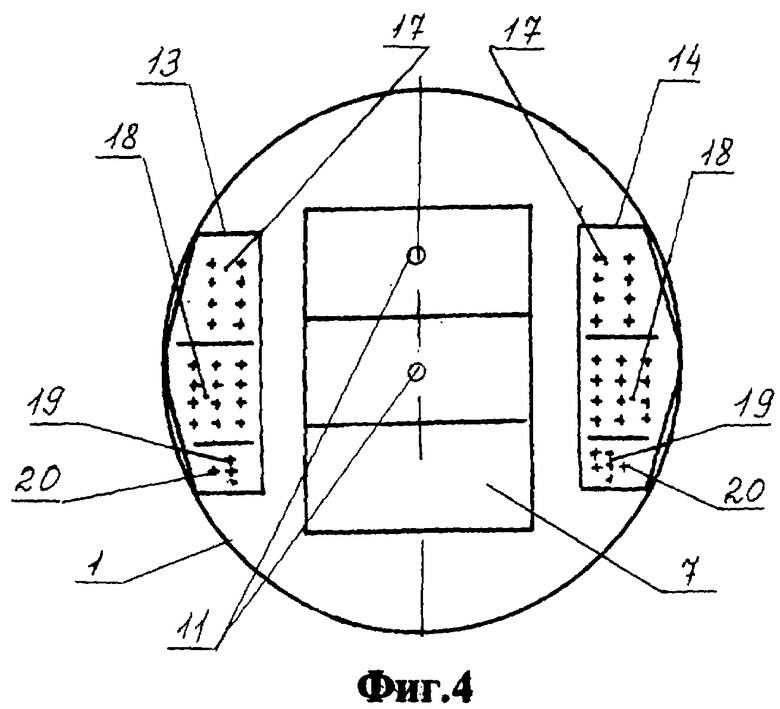

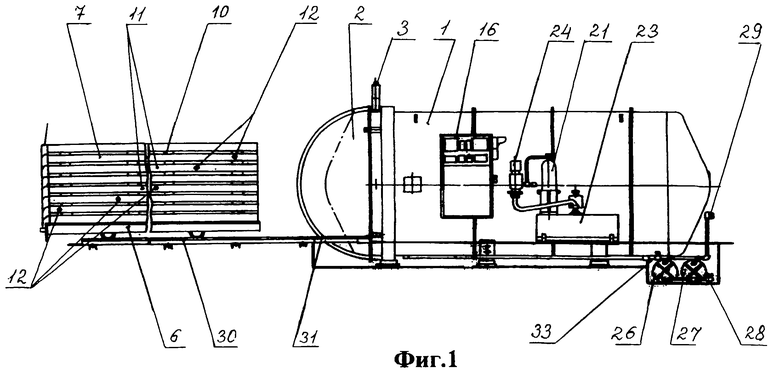

На фиг. 1 изображена камера сушильная вакуумная с тележкой, загруженной древесиной, предназначенной для сушки, и подготовленной для закатывания в камеру, на фиг. 2 - вид сверху на фиг.1, на фиг.3 - вид сбоку на фиг.1, на фиг.4 - расположение соединителей на панелях.

Камера сушильная вакуумная содержит корпус 1 в виде горизонтально ориентированного цилиндра с торцевой крышкой 2, установленной на поворотном рычаге 3 с возможностью открывания и закрывания камеры, рельсовые пути 4, 5 для установки подштабельной тележки 6 со штабелем 7 древесины, панели для стока конденсата в виде листов 8, 9 из стеклопластика, наклонно размещенных в верхней части камеры, и устройства подключения плоских нагревательных элементов 10 и датчиков 11, 12, выполненные в виде двух коробок 13, 14 с панелями электрических соединителей, связанных с источником тока (шкафом) 15 и с пультом 16 управления, снабженным, по меньшей мере, первым и вторым терморегуляторами (не изображены) управления нагревательными элементами 10 в различных зонах штабеля 7. Уклон рельсов 4, 5 составляет не более 1:1000.

Нагревательные элементы 10 выполнены в виде гибких углеродных электронагревателей постоянного тока и распределены по зонам средней, верхней и нижней части штабеля 7, причем нагревательные элементы 10 и датчик 11 температуры, расположенные в зоне верхней и нижней части штабеля 7, подключены к первому терморегулятору управления, а нагревательные элементы 10 и датчик 11 температуры, расположенные в зоне средней части штабеля 7, подключены ко второму терморегулятору управления. Разделение штабеля на верхнюю, среднюю и нижнюю части (не обозначены) условно показано на фиг.4.

При этом первый терморегулятор управления выполнен двухпозиционным, а второй терморегулятор выполнен трехпозиционным, с возможностью программного задания мощности соответствующих нагревательных элементов 10. Общее количество нагревательных элементов 10 может составлять от 16 до 40, при этом в средней части штабеля 7 укладывается от 4 до 16 из них соответственно.

Соединители 17 подачи питания на нагревательные элементы 10, расположенные в зоне средней части штабеля 7, размещены в коробках 13, 14 в верхней зоне панелей, соединители 18 подачи питания на нагревательные элементы 10, расположенные в зоне верхней и нижней части штабеля 7, размещены в коробках 13, 14 в средней зоне панелей, а соединители 19, 20 для датчиков температуры 11 и датчиков 12 влажности соответственно размещены в коробках 13, 14 в нижней зоне панелей, причем соединитель 19 для датчика температуры 11, расположенного в зоне верхней части штабеля 7, размещен в коробке 14 на правой панели, а соединитель 19 для датчика 10 температуры, расположенного в зоне средней части штабеля 7, размещен в коробке 13 на левой панели. Разделение панелей в коробках 13, 14 на верхнюю, среднюю и нижнюю зоны (не обозначены) и высота расположения датчиков 11 условно показаны на фиг.4. Коробки 13, 14 панелей снабжены терморегуляторами защиты от перегрева (не изображены), подключенными к дополнительно установленной системе подачи диоксида углерода, включающей баллон 21. Листы 8, 9 из стеклопластика размещены в верхней части камеры под углом 150±10 угловых градусов друг к другу и под углом 70÷80 угловых градусов к вертикальной плоскости симметрии корпуса 1, а ширина промежутка 22 между ними составляет не менее 0,02 внутреннего диаметра корпуса 1.

Корпус 1 камеры выполнен с отношением внутреннего диаметра к его длине в пределах 0,15÷0,6, а крышка 2 камеры подвешена на поворотном рычаге 3, длина которого составляет 0,3÷0,4 внутреннего диаметра корпуса 1, с возможностью поворота в направлении (влево по фиг.3), противоположном стороне размещения вакуумной станции 23, при этом рельсовые пути 4, 5 установлены на высоте от дна камеры, составляющей 0,15÷0,25 внутреннего диаметра корпуса 1.

В данном случае исполнения внутренний диаметр корпуса 1 равен 2200 мм, его длина - 4500 мм, длина рычага 3 - 700 мм, высота установки рельсов путей 4, 5 - 350 мм, ширина промежутка 22 между листами 8, 9 - 45 мм.

Вакуумная станция выполнена в виде вакуумного водокольцевого насоса 23, подключенного гибкими рукавами через блок 24 подвода вакуума в виде вакуумного клапана с электромеханическим приводом и конечными выключателями (не изображены) к внутреннему объему камеры в средней части корпуса 1 камеры, а в нижней части камеры выполнены каналы 25 для сбора конденсата в соединенные между собой сливные бачки 26, 27, выполненные в виде вытянутых цилиндров и расположенные под камерой у ее глухого конца поперек ее продольной оси и снабженные кранами 28, 29 выпуска конденсата и впуска воздуха соответственно, а также краном 33 перекрытия доступа в камеру для отсоединения объема камеры перед сливом конденсата.

Для загрузки тележки 6 предусмотрены подъездные пути (наружные рельсы) 30 и съемные рельсы 31. Показывающие приборы (не изображены), связанные с датчиками 11, 12, и средства управления, связанные с шкафом 15 и нагревательными элементами 10, размещены на пульте 16. На корпусе 1 имеются струбцины 32 для притягивания крышки 2 через уплотнения для создания герметичности.

Камера сушильная вакуумная работает следующим образом.

Тележка 6, выдвинутая на подъездные пути 30, загружается в следующей последовательности:

- расстилаются два нагревательных элемента 10 (по ширине штабеля) разъемами (соединителями) к заднему торцу тележки 6, при этом зазор между нагревательными элементами 10 должен быть не менее 5 мм;

- раскладываются пиломатериалы с зазором 5-15 мм между досками (материал должен быть обрезной одинаковой толщины);

- поверх досок укладываются прокладки одинаковой толщины через каждые 500-800 мм;

- расстилаются следующие нагревательные элементы 10 и т.д.;

- по диагонали штабеля 7 в процессе его формирования устанавливаются пять датчиков 12 влажности древесины;

- в середину верхней части (трети) и в середину (центр) штабеля 7 по длине и высоте вкладываются датчики 11 температуры. Тележка 6 закатывается по съемным рельсам 31 в камеру, нагревательные элемента 10, датчики 11, 12 подключаются кабелями к соответствующим соединителям (разъемам) на панелях в коробках 13, 14. Расположение соединителей на панелях коробок 13, 14 обеспечивает быстрое, безошибочное и легко контролируемое подключение нагревательных элементов 10 и датчиков 11, 12 к соответствующим питающим, измерительным и регулирующим электрическим цепям. После этого рельсы 31 снимаются и крышка 2 поворачивается и притягивается струбцинами 32, краны 28, 29 закрываются, а кран 33 открывается.

С помощью пульта 16 задается температурный режим и порядок откачки воздуха из камеры.

Сушка пиломатериала из хвойных пород производится, как правило, путем одновременного разогрева пиломатериала и откачки воздуха из камеры. Сушка пиломатериала из твердолиственных пород и толстого влажного сортимента хвойных пород производится путем разогрева пиломатериала с последующей откачкой воздуха из камеры.

Время нагрева определяется из расчета 1-1,5 часа на 1 см толщины пиломатериала. Причем в зависимости от породы древесины, начальной влажности и начальной температуры, количества задействованных нагревателей 10, а также для достижения более качественной сушки время нагрева может быть увеличено до 6 раз.

Первый терморегулятор управления посредством внутренних релейных команд управляет питанием нагревателей 10, поддерживая температуру (60÷80)±0,2oС в зоне верхней части штабеля 7 путем выключения напряжения их питания от выпрямителя шкафа 15 при достижении предельной температуры, превышающей указанную на 0,5oС. Второй терморегулятор управления посредством внутренних релейных команд управляет питанием нагревателей 10, в зоне средней части штабеля 7 на заключительном этапе сушки пиломатериалов, поддерживая температуру 85±5oС путем переключения соответствующих нагревателей 10 на половинную мощность при достижении температуры 80oС и выключения напряжения их питания при достижении предельной температуры, равной 90oС, в центре штабеля 7. Значения температуры и мощность соответствующих нагревательных элементов 10 задаются программно.

Использование зонного нагрева гибкими нагревателями 10 с двумя терморегуляторами, работающими по показаниям датчиков, расположенных указанным образом, позволяет снизить до приемлемого уровня внутренние напряжения, обусловленные движением и перераспределением влаги в древесине, с одновременным снижением расхода электроэнергии.

Для откачки воздуха включается вакуумный водокольцевой насос 23 при закрытом состоянии клапана 24, который открывается после набора насосом 23 оборотов. С целью уменьшения дефектов сушки откачка воздуха производится по ступенчатому циклу, с периодическим отключением насоса 23 при достижении заданного давления, которое контролируется по мановакуумметру. Клапан 24 закрывается за 2 с до выключения насоса 23. Производительность насоса 23 выбирается из условия обеспечения полной откачки воздуха (до разрежения 0,08 МПа, т. е. 150 мм рт.ст.) за 10-15 мин. Ограничивая время работы насоса 23 периодами 2-3 мин и устанавливая выдержку 20-30 мин между его выключением и очередным включением в начальный период сушки до достижения 20% влажности, разрежение в камере доводится до 0,04...0,05 МПа (300 мм рт.ст.). Выделение свободной влаги происходит при этом разрежении. Древесина оказывается в атмосфере насыщенного пара, что приводит к некоторому выравниванию влажности по сечению. Для достижения конечной влажности 6-8% разрежение ступенчато увеличивается до 0,08 МПа (150 мм рт.ст.). В процессе сушки пары воды поднимаются в верхнюю часть камеры и, проходя через промежуток 22 между листами 8 и 9, попадают на сравнительно холодную верхнюю часть поверхности корпуса 1 камеры. На этой поверхности пары конденсируются и вода стекает по наклоненным листам 8, 9 на боковые поверхности корпуса 1 и далее по каналам 25 - в бачки 26, 27. Листы 8, 9 имеют более высокую температуру и на них конденсация паров практически не происходит. Таким образом, без затрат энергии на принудительную циркуляцию пара исключается падение капель воды с поверхности корпуса 1 на штабель 7 и ухудшение качества верхних рядов древесины при сохранении неизменным полезного объема камеры с установленными листами 8, 9. Коробки 13, 14 предохраняют электрические соединители от попадания влаги с боковых поверхностей корпуса 1.

Увеличение промежутков между включениями вакуумного насоса 23 приводит к смягчению режима сушки при некотором увеличении длительности процесса с повышением качества продукции. Выбор режима сушки зависит от толщины материала, породы древесины, начальной влажности и желаемой конечной влажности материала. В процессе сушки через сутки и далее 1 раз в сутки необходимо производить слив конденсата, для чего на 30-40 мин открывать краны 28, 29, предварительно закрыв кран 33. Контроль за изменением влажности и температуры ведется по показаниям датчиков 11, 12 на пульте 16. По мере уменьшения влажности материала температура в штабеле 7 будет повышаться. Достижение температуры 80oС говорит о начале завершающего этапа сушки. Длительность этого этапа определяет окончательное качество продукции и может достигать 3 суток и более.

Терморегуляторами защиты от перегрева, установленными в коробках 13, 14 панелей, в случае аварийного повышения температуры обеспечивается подача в камеру диоксида углерода из баллона 21, что исключает возгорание древесины в камере.

После завершения сушки камера охлаждается до температуры 30oС, после чего в нее может быть запущен воздух и открыта крышка 2. Затем расстыковываются все электрические соединители (разъемы), снимаются все кабели. Устанавливаются съемные рельсы 31 и тележка 6 выкатывается из камеры до упора по подъездным путям 30. Разгрузку тележки 6 осуществляют в обратном порядке. Высушенный материал укладывается в штабель для проветривания, после чего производится окончательный замер влажности.

В результате данного изобретения создана эффективная и удобная в эксплуатации камера сушильная вакуумная с оптимальной конфигурацией, а также расширен арсенал камер сушильных вакуумных.

При этом упрощены эксплуатация и обслуживание, сокращен процесс ввода в действие после загрузки, обеспечена рациональность компоновки и геометрических характеристик для увеличения полезного объема камеры, повышено качество продукции за счет обеспечения равномерности высушивания, эффективности схемы сбора конденсата и использования возможностей оперативного контроля для управления процессом и оптимизации процесса для разных пород дерева.

Источники информации

1. RU 2137995, 1999.

2. RU 2096703, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-КОНВЕКТИВНЫЙ ЛЕСОСУШИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2338137C2 |

| СУШИЛЬНЫЙ КОМПЛЕКС И СПОСОБ ЭКСПЛУАТАЦИИ СУШИЛЬНОГО КОМПЛЕКСА | 2021 |

|

RU2755851C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096703C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2129244C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| ВАЙМА ГИДРАВЛИЧЕСКАЯ ВЕРТИКАЛЬНАЯ | 2002 |

|

RU2202469C1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА (ВАРИАНТЫ) И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277682C2 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

Использование: в области обработки древесины для сушки пиломатериалов. Согласно изобретению в камере сушильной вакуумной, содержащей корпус в виде цилиндра с торцевой крышкой, установленной на поворотном рычаге, рельсовые пути для установки тележки со штабелем древесины, вакуумную станцию, средства подключения датчиков температуры и влажности древесины, связанных с пультом управления, а также устройства подключения плоских нагревательных элементов зонного нагрева древесины, панели для стока конденсата выполнены в виде листов из стеклопластика, наклонно размещенных в верхней части камеры под углом друг к другу по обе стороны от вертикальной плоскости симметрии корпуса с образованием промежутка для поступления пара в верхнюю часть камеры, а устройства подключения нагревательных элементов и датчиков выполнены в виде двух коробок с панелями электрических соединителей, связанных с источником тока и с пультом управления, снабженном по меньшей мере первым и вторым терморегуляторами управления нагревательными элементами в различных зонах штабеля. Изобретение должно обеспечить создание удобной в эксплуатации камеры. 8 з.п. ф-лы, 4 ил.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096703C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ И СУШКИ НЕЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ С. Г. РОМАНОВСКОГО | 0 |

|

SU339735A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2129244C1 |

| Установка для термообработки изделийВ элЕКТРОМАгНиТНОМ пОлЕ | 1978 |

|

SU848933A1 |

| СИГНАЛЬНЫЙ АППАРАТ | 1925 |

|

SU2857A1 |

| Подвеска моста автомобиля | 1988 |

|

SU1572836A1 |

Авторы

Даты

2003-11-10—Публикация

2002-03-13—Подача