Настоящее изобретение относится к способу приготовления маринованной картофельной соломки, также известной как тудуси (tudousi), используемой в восточной кухне.

В настоящее время тудуси готовят для непосредственного потребления путем обжаривания при непрерывном перемешивании свежеприготовленной, часто нарезанной вручную, картофельной соломки, порциями, которые соответствуют суточной потребности. Такая приготовленная соломка имеет небольшую площадь поперечного сечения 25 мм2 или менее и, как правило, не хранится. Тудуси можно хранить только в холодильнике примерно в течение одного дня из-за быстрого обесцвечивания (потери естественного цвета и/или потемнения после приготовления), а также из-за развития неприятного вкуса. Более длительное хранение также часто приводит к появлению у соломки мягкой и мучнистой текстуры, и при жарке такая соломка становятся не жесткой и хрустящей соломкой неповрежденной формы, а мягким, зернистым и распадающимся продуктом. Считается, что причина потери текстуры и структуры приготовленной картофельной соломки лежит в процессах разрушения структуры и текстуры, продолжающихся после приготовления, в основе которых лежат процессы окисления, а также связана с интенсивностью процесса приготовления, относительно небольшой площадью поперечного сечения картофельной соломки, большим соотношением поверхности к объему данного продукта и относительно высокой потерей воды. По этой причине свежеприготовленную картофельную соломку, имеющую относительно большую площадь поперечного сечения 40 мм2 или более, также известную как картофель фри, можно хранить более одного дня в холодильнике без потери текстуры. По-видимому, картофельная соломка совсем не может храниться из-за быстрого ферментативного разрушения и процессов окисления, происходящих в продукте.

В данной области техники известен и другой способ консервации, согласно которому пищевой продукт выдерживают в кислой жидкости, также известный как «маринование». Пищевые продукты, обработанные таким образом, известны как «маринованные» пищевые продукты, они не нуждаются в холодильном оборудовании или нуждаются в нем в меньшей степени по сравнению с аналогичными не маринованными продуктами. Такие кислотные условия можно также создать при выдерживании пищевых продуктов в рассоле, при этом проходит анаэробная ферментация, то есть ферментация с помощью Leuconostoc mesenteroides и/или Lactobacillus plantarum, приводящая к появлению кислого маринада. Однако маринованные картофельные продукты известны только в ограниченных случаях. В мариновании картофеля существует несколько проблем. Картофель, по сравнению с другими овощами, используемыми для маринования, является плотным по сухому веществу и структуре, и в процессе маринования маринад не может проникнуть в сердцевину клубней. По этой причине маринуют только клубни небольшого диаметра, кусочки картофеля и ломтики картофеля. Для указанного процесса маринования клубни отваривают, чтобы разложить клеточные стенки, что позволяет осуществить диффузию маринующего раствора в картофель, кубики или ломтики. Однако вареный картофель, как правило, во время выдерживания в маринующем растворе превращается в кашеобразную массу, так как в результате указанной варки в значительной степени теряется его целостность.

В данной области техники нет известных способов приготовления маринованной картофельной соломки с небольшой площадью поперечного сечения 25 мм2 или менее, которая оставалась бы хрусткой, то есть не превращалась бы в значительной степени в кашеобразную массу, особенно после хранения.

Из рецепта на сайте food.com известно приготовление тудуси с маслянистым вкусом http://www.food.com/recipe/tu-dou-si-chinese-style-potatoes-508669), для приготовления которого картофельную соломку вымачивают в уксусе в течение 20 минут и обжаривают в масле при непрерывном перемешивании. Указанный картофель тудуси предназначен для немедленного потребления и при хранении теряет хрусткость.

Настоящее изобретение относится к способу приготовления маринованной картофельной соломки, которая неожиданно сохраняет хрусткость при хранении, включающему нагрев свеженарезанной картофельной соломки с небольшой площадью поперечного сечения 25 мм2 или менее, и интенсивное охлаждение, то есть охлаждение указанной нагретой соломки, с последующим выдерживанием в жидком маринаде. Такая картофельная соломка имеет увеличенный срок хранения, известный для других маринованных пищевых продуктов (т.е. до свыше нескольких лет при температуре окружающей среды), с сохранением ее первоначальной текстуры, и указанную соломку после хранения можно обжаривать при постоянном перемешивании с получением жареного картофельного продукта тудуси (tudousi), имеющего текстуру и твердость, сопоставимые с и не отличимые от текстуры и твердости продукта из обжаренного картофеля из свеженарезанной картофельной соломки. Указанная маринованная картофельная соломка особенно подходит для блюд с острыми приправами.

С этой целью настоящее изобретение относится к способу получения маринованной картофельной соломки, включающему стадии:

a) обеспечение картофеля,

b) резка указанного картофеля со стадии а) соломкой с площадью поперечного сечения 25 мм2 или менее,

c) нагревание картофельной соломки со стадии b) до температуры 140°С или менее,

d) интенсивное охлаждение нагретой картофельной соломки со стадии с) до 10°С или менее,

e) выдерживание интенсивно охлажденной картофельной соломки со стадии d) в жидком маринаде, имеющей рН от 3 до 4,5, при повышенной температуре, составляющей по меньшей мере 65°С.

Картофель предпочтительно очищают до или во время стадии резки b). Чистку картофеля можно, например, выполнять и автоматизировать любым ножом или машиной для чистки с абразивом при комнатной температуре, однако предпочтительно не при помощи термической чистки от кожуры, чтобы избежать предварительной тепловой обработки клубней во время процесса производства до резки картофельной соломки. Также можно обеспечивать нечищеный картофель, но предпочтительно его по крайней мере помыть.

Резка картофельной соломки может выполняться любым подходящим устройством и может быть автоматизирована. Хотя поперечное сечение картофельной соломки может иметь любую форму, такую как круглая, прямоугольная или нерегулярная, предпочтительна форма квадрата, так как такая форма позволяет минимизировать потери при резке картофеля. Площадь поперечного сечения 25 мм2 или менее позволяет четко отличить картофельную соломку от любого известного картофельного продукта, такого как картофель фри.

Предпочтительно нарезанную картофельную соломку промывают, чтобы удалить избыток крахмала.

В качестве предварительной обработки нарезанную картофельную соломку нагревают, предпочтительно после промывки. Без такой, предпочтительно немедленной, стадии нагревания, то есть в случае, если нарезанная картофельная соломка хранится в холодильнике без предварительной обработки нагреванием, ее обжаривание при постоянном перемешивании приводит к получению неудовлетворительного продукта с плохой текстурой и внешним видом. Такая соломка будет быстро терять цвет, текстуру и вкус из-за процессов окисления, инициированных при резке, и разрушения клеточных стенок.

Нагревание можно осуществлять, например, путем бланширования картофельной соломки в кипящей воде или путем пропаривания при более высокой температуре или любым другим подходящим способом нагрева, известным в данной области техники. Термин «бланширование» означает нагревание картофельной соломки горячей водой или паром с получением продукта с оптимальным вкусом, текстурой и внешним видом при упаковке и хранении в течение срока хранения. В этой связи важно помещать картофельную соломку, имеющую надлежащую толщину, определенную в настоящем документе, в достаточным объем горячей воды или пара, чтобы обеспечить оптимальный теплообмен между картофельной соломкой и указанной горячей водой. Обычно, чем выше температура нагрева, тем короче нагрев, который требуется. Например, если в качестве способа нагрева выбрано бланширование в кипящей воде, то время нагрева может, например, варьироваться от 30 секунд до 4 минут, что может быть определено специалистом. Когда соломку нагревают паром, имеющим температуру, например, 120°С, то время нагрева будет меньше, например, от 15 секунд до одной минуты. Минимальная температура для эффективного бланширования составляет предпочтительно 60°С, более предпочтительно 70°С, еще более предпочтительно 80°С, и обычно минимальная температура находится в диапазоне 80-90°С для продукта с хорошими текстурой, сроком годности и микробиологическими характеристиками. Было обнаружено, что содержание сухого вещества в картофельной соломке предпочтительно не должно превышать 20 мас. %, предпочтительно составлять от 16-19 мас. % во время осуществления способа приготовления. Было обнаружено, что в способе согласно настоящему изобретению содержание сухого вещества в картофельной соломке существенно не изменяется при приготовлении картофельной соломки по сравнению с первоначально предоставленным картофелем, что означает, что содержание сухого вещества может изменяться во время осуществления указанного способа примерно на 0,5 мас %. Считается, что такое сохранение содержания сухого вещества важно для маринованной картофельной соломки и для качества конечного приготовленного продукта.

Нагревание предпочтительно осуществляют путем приведения картофельной соломки в контакт с водой или паром предусмотренной температуры.

Важно отметить, что картофельную соломку охлаждают после нагревания, в частности, чтобы предотвратить переваривание продукта. Термины «интенсивно охлаждение» и «мгновенное охлаждение» имеют одно и то же значение и поэтому в настоящем документе взаимозаменяемы и подразумевают, что картофельную соломку быстро охлаждают до температуры окружающей среды (т.е. до температуры 20-25°С) или менее, то есть, в течение 25 минут, предпочтительно в течение 15 минут, предпочтительнее в течение 10 минут или менее, еще предпочтительнее в течение 8 минут или менее, еще предпочтительнее в течение 6 минут или менее и наиболее предпочтительно в течение 5 минут или менее. Хотя приведенное выше определение имеет преимущественную силу, более общее определение интенсивного охлаждения приведено, например, в брошюре NJB0497 Blast Chill Freeze and Thaw Blue Paper Nov 2009, копию которой можно получить на веб-сайте http://www.fosterrefriger.co.uk. Картофельную соломку приводят в контакт с охлаждающей средой, которая может представлять собой любую подходящую охлаждающую среду, предпочтительно жидкость, такой как охлаждающий газ или жидкость, например, воздух или вода, находящиеся при температуре окружающей среды или ниже. Для оптимизации охлаждения поверхность теплообмена между картофельной соломкой и охлаждающей средой предпочтительно должна быть как можно больше. Предпочтительно поверхность картофельной соломки полностью приводят в контакт с охлаждающей средой, например, путем погружения в довольно большой объем охлаждающей среды, чтобы свести к минимуму приведение картофельной соломки в контакт друг с другом во время охлаждения, или при контакте нагретой картофельной соломки с потоком воздуха принудительной подачи. Когда предпочтительным является более быстрое охлаждение, то можно выбирать более низкую температуру охлаждающей среды, но предпочтительно температура должна быть выше 0°С.

На следующей стадии, «стадии маринования», интенсивно охлажденную картофельную соломку выдерживают в жидком маринаде, имеющем рН от 3 до 4,5, при температуре не менее 65°С. Маринование является известным процессом в данной области, позволяющим обеспечить долгий срок хранения пищевых продуктов. Маринование также придает пищевому продукту кислый вкус и, как известно, изменяет его текстуру. Неожиданно было обнаружено, что маринованная картофельная соломка, приготовленная в соответствии с настоящим изобретением, сохраняет такую же текстуру, как до стадии маринования, а затем при обжаривании с постоянным перемешиванием позволяет получить тудуси с текстурой и твердостью, аналогичными немаринованной свежеприготовленной картофельной соломке.

Указанная среда может содержать масло или представлять собой эмульсию типа масло-в-воде или вода-в-масле, или водную среду, или водную среду, не содержащую масла. Маринады, содержащие уксус, представляют собой так называемые «винегреты», т.е. смесь пищевого масла и уксуса, обычно в объемном соотношении 3:1.

Специалист в данной области техники очень хорошо умеет выбирать подходящую кислоту и ее количество для достижения желаемого значения рН. Также возможно смешивать две или более кислот.

Продолжительность и температура выдерживания на стадии е) также известны в данной области техники и могут быть легко оценены специалистом. Стадию маринования предпочтительно выполняют в условиях пастеризации, известных специалисту. При выдерживании при относительно низкой повышенной температуре (например, в диапазоне 65-80°С) может потребоваться более длительное выдерживание по сравнению с выдерживанием при более высокой температуре (например, в диапазоне 81-95°С). Например, при температуре выдерживания 90°С время выдерживания предпочтительно составляет 35-45 минут.

Маринад может содержать вспомогательные ингредиенты, такие как сахара, аскорбиновую кислоту, соли, травы, специи и т.д., чтобы придать маринованному продукту определенный вкус, например, кислый, кисло-сладкий и кисло-пряный.

В настоящем документе термин «обжаривание при постоянном перемешивании» предназначен для обозначения жарки при повышенной температуре, предпочтительно в масле, где количество масла по массе меньше, чем количество продукта, в данном случае, подлежащей обжариванию картофельной соломки. Во время жарки продукт перемешивают, например, вручную, используя деревянную ложку или тому подобное. Указанное масло имеет температуру предпочтительно 160-260°С, предпочтительно 220-240°С. Количество масла в расчете на массу предпочтительно составляет 1-20% от количества картофельной соломки, наиболее предпочтительно 2-5%.

Указанная картофельная соломка предпочтительно имеет однородную площадь поперечного сечения, предпочтительно по всей длине соломки. Для получения картофельной соломки для применения в способе согласно настоящему изобретению картофель обычно разрезают в естественном направлении длины клубней, пропуская клубни через заостренную сетку, что приводит к получению соломки равномерной длины.

В предпочтительном варианте реализации указанная картофельная соломка на стадии b) нарезана с площадью поперечного сечения, составляющей 20 мм2 или менее, предпочтительно 16 мм2 или менее, более предпочтительно 10 мм2 или менее, наиболее предпочтительно 7 мм2 или менее. Указанная площадь поперечного сечения предпочтительно составляет по меньшей мере 3 мм2, более предпочтительно по меньшей мере 4 мм2 и наиболее предпочтительно по меньшей мере 5 мм2. Когда площадь поперечного сечения становится слишком малой, соломка имеет слишком большое отношение поверхности к объему и будет склонна гореть или перевариваться при обжаривании. Чем больше площадь поперечного сечения, тем труднее становится получить продукт хорошей прожарки.

Предпочтительно, на стадии b) картофельную соломку, имеющую прямоугольное поперечное сечение, предпочтительно квадратное сечение, нарезают предпочтительно по направлению естественной длины клубней. Как описано выше, нарезание такой соломки приводит к меньшим потерям материала, чем при нарезании цилиндрической соломки, то есть соломки с круглым поперечным сечением. Квадратная форма предпочтительна по практическим и экономическим причинам.

Предпочтительно по меньшей мере 80%, предпочтительно по меньшей мере 90% и наиболее предпочтительно 95% или более картофельной соломки на стадии b) имеет длину 30-150 мм, предпочтительно 40-130 мм. Картофельная соломка короче 30 мм может привести к получению неоднородного продукта при обжаривании, в то время как соломка длиннее 150 мм может привести к получению спутанного продукта во время обжаривания, который трудно разделить на порции.

Специалист в данной области техники сможет выбрать правильные параметры нагрева для термической обработки картофельной соломки, такие как температура, продолжительность нагрева и способ передачи тепла, например, путем выдерживания картофельной соломки в горячей воде или путем обработки пара, при этом все параметры будут представлять собой функцию от масштаба производства и имеющегося технологического оборудования. Предпочтительно, картофельная соломка должна удовлетворять определенным требованиям к текстуре после процесса нагрева и до того, как ее охладят и замаринуют. При этом на стадии с) нагрев выбран таким образом, что измерение текстурных характеристик нагретой картофельной соломки после стадии с) в соответствии со следующим протоколом:

i. загрузку 160 г нагретой картофельной соломки, имеющей площадь поперечного сечения 2,5×2,5 мм, из которой по меньшей мере 90% имеет длину 30-150 мм, непосредственно после указанной стадии с) в камеру, имеющую верхнюю и нижнюю стенки, высоту 40 мм, длину 100 мм и ширину 70 мм, при этом в верхней стенке расположены 3 прорези, каждая из которых имеет длину 65 мм и ширину 5 мм, указанные прорези расположены на расстоянии 2 см друг от друга, ориентированы параллельно друг другу и перпендикулярно оси камеры,

ii. закрывание камеры,

iii. перемещение лезвия зонда последовательно через каждую прорезь в вертикальном направлении к нижней стенке камеры со скоростью 1,0 мм/с на расстояние 24 мм, при этом указанное лезвие зонда имеет нижнюю режущую часть 31 с длиной 60 мм и высотой 5,7 мм от его верхней стороны до нижней стороны, где на указанной нижней стороне расположена нижняя острая режущая кромка, имеющая длину 53 мм, с закругленными краями с двух сторон, при этом верхняя сторона режущей части примыкает к нижней стороне лезвийной части 3, с ее длиной, уменьшающейся на высоту 34 мм к верхней стороне, имеющей длину 46 мм, и толщиной на верхней стороне 2 мм, причем толщина лезвийной части 3 уменьшается с ее верхней стороны с углом 1° между передней и задней сторонами по направлению к режущей части, причем указанная режущая часть сужается с ее верхней стороны под углом 6° между передней и задней сторонами до нижней острой режущей кромки с калиброванной остротой 2,08-2,44 Н,

iv. во время указанного перемещения измеряют силу сопротивления, действующую на лезвие, как только указанная сила превышает порог 0,49 Н, при этом этапы i-iv выполняют при температуре 60°С,

v. повторение этапов i.-iv., в результате чего проводят 6 измерений,

vi. вычисление параметров Fmax (максимальная средняя сила сопротивления) и SA (средняя площадь поверхности, определяемая как поверхность под графиком кривой силы сопротивления во времени при каждом измерении на стадии iv.) из 6 измерений, при этом значения выбросов за пределами 95% доверительного интервала по дисперсионному анализу (ANOVA) исключены из расчета,

дает значение Fmax по меньшей мере на 12 Н выше порогового значения, и SA не менее 130 Нс.

Было обнаружено, что когда картофельная соломка соответствует приведенным выше требованиям к текстуре, можно получить оптимальную маринованную картофельную соломку, на основе которой можно получить обжаренный при постоянном перемешивании продукт из картофеля, обладающий оптимальными текстурными качествами, такими как твердость и хрусткость после обжаривания и который можно хранить при температуре окружающей среды. На первом этапе измерения текстурных характеристик нагретую картофельную соломку оставляют для остывания до температуры 60°С, взвешивают 160 граммов и равномерно помещают в контейнер, который затем закрывают. Измерение текстурных характеристик, т.е. этапы i.-iv., выполняют при температуре 60°С, предпочтительно в термостатированном помещении, таком как шкаф Пельтье, где температуру устанавливают на 60°С. Закрытый контейнер предпочтительно находится при температуре 60°С. После того, как картофельная соломка загружена в камеру, указанную камеру закрывают, и лезвие зонда, имеющее описанные выше размеры и остроту, перемещают с постоянной скоростью 1,0 мм/с через прорези и через картофельную соломку на 2,4 см вглубь камеры. Острота лезвия определяется средним из 6 значений, полученных двойными измерениями в трех местах на острой режущей кромке равномерно заостренного лезвия, то есть, в середине режущей кромки между закругленными краями (на 2,65 мм от каждого края) и на 1,8 мм от указанной середины к обоим закругленным краям. Измерения необходимо выполнять с использованием тестера остроты CATRA Razor Edge Sharpness tester (REST) (CATRA, Henry Street, Sheffield, S3 7EQ, Великобритания), и с применением протокола калибровки от поставщика, подробные принципы указанного стандартизованного протокола испытаний находятся по следующей ссылке (включенной в настоящей документ посредством ссылки): http://www.catra.org/pages/products/kniveslevel1/st.htm, что приводит к остроте в приведенном выше диапазоне 2,08-2,44 Н.

Как только сила сопротивления лезвия зонда достигает порога в 0,49 Н, указанную силу регистрируют, в то время как указанное лезвие продолжает перемещаться через уложенную в камеру картофельную соломку. Максимальная сила является показателем ломкости. Было обнаружено, что, если значение максимальной силы слишком низкое, то полученный в результате продукт, обжаренный при постоянном перемешивании, после хранения дает слишком слабый, мучнистый и губчатый продукт. Когда кривую силы-времени изображают на графике, показывающем силу сопротивления, приложенную картофельной соломкой к лезвию зонда во времени, Fmax отражает жесткость или твердость картофельной соломки, в то время как SA (поверхность под кривой) связана с количеством работы, необходимой для измельчения, жевания и глотания продукта при потреблении. Было обнаружено, что, если значение SA слишком низкое, то соломка слишком мягкая и переварена относительно целевого текстурного профиля, что приводит к получению обжаренного при постоянном перемешивании продукта с неудовлетворительной текстурой. В общей сложности получают 6 измерений текстурных характеристик на образцах картофельной соломки, состоящие из двух трехкратных наблюдений на реплицируемом образце продукта. Из расчета исключены значения выбросов вне 95% доверительного интервала по дисперсионному анализу (ANOVA с использованием Genstat, 14-ое издание программного обеспечения). Предпочтительно не более 2 из 6 указанных значений находятся за пределами 95% доверительного интервала. Если более двух из 6 вычисленных значений находятся за пределами указанного доверительного интервала, то необходимые требования к текстуре не выполнены. Fmax составляет по меньшей мере на 12, предпочтительно на 13 Н, наиболее предпочтительно на 14 Н выше порогового значения. SA составляет по меньшей мере 130 Нс, предпочтительно по меньшей мере 140 Нс.

После выполнения приведенных выше требований к текстуре, для обеспечения способа приготовления тудуси путем обжаривания маринованной картофельной соломки при постоянном перемешивании определены подходящие условия нагревания для получения готовой к употреблению маринованной картофельной соломки с удлиненным сроком годности при температуре окружающей среды. Специалист в данной области может выбирать предпочитаемую им процедуру нагрева, если в этом предпочтительном варианте достигаются значения текстурных характеристик.

В другом предпочтительном варианте осуществления время TFP до достижения первого пика на кривой силы-времени во время измерения текстурных характеристик составляет 14-21 с, предпочтительно 15-20 с. Время достижения первого пика указывает на качество упаковки (заполнения) продукта в контейнере. Если первый пик достигается слишком рано, т.е. до 14 с, это указывает на то, что продукт упакован слишком плотно или неравномерно, что приводит к первым пиковым значениям ранее 14 секунд. Если первый пик достигается в конце цикла, то есть через 21 с, это указывает на то, что контейнер заполнен картофельной соломкой слишком свободно, что приводит к позднему появлению первого пика. Если время TFP выходит за пределы указанного диапазона в 14-21 с или предпочтительно за пределы 15-20 с, измерение текстурных характеристик следует повторить при повторной, более равномерной, загрузке камеры, поскольку в противном случае средняя сила сопротивления, которую рассчитывают на этапе vi., будет недостоверной.

В другом предпочтительном варианте осуществления время TFM до достижения Fmax во время измерения текстурных характеристик составляет 15-24 с. Процесс перемещения лезвия зонда через содержащуюся в камере картофельную соломку занимает 24 секунды, поэтому Fmax предпочтительно должен реализовываться относительно поздно во время измерения, поскольку во время процесса измерения текстурных характеристик сила нарастает до максимума постепенно. Fmax образца соломки и время TFM до достижения этого значения зависят от двух условий: (1) текстуры продукта с точки зрения от мягкой до твердой и (2) качества упаковки продукта в контейнере в условия (не)равномерной плотности. Что касается текстуры, то можно наблюдать, что типичные значения Fmax от 5 до 25 Н для готовой к употреблению картофельной соломки достигаются между 15 и 24 секундами в протоколе испытаний, если соломки равномерно надлежащим образом упакована. Начальная жесткость наблюдается при значениях Fmax выше 20 Н, характерных для относительным сырого или недообработанного продукта. Такая жесткость менее желательна для картофельной соломки согласно настоящему изобретению. То же самое относится к значениям Fmax ниже 12 Н, указывающим на исходную мягкую переваренную текстуру.

Предпочтительно указанную картофельную соломку на стадии с) нагревают до температуры 120°С или ниже, предпочтительно до температуры примерно 100°С (термин «примерно» позволяет вариации температуры на 5°С вокруг указанного значения, предпочтительно на 3°С, более предпочтительно на 1°С и наиболее предпочтительно на 0°С). Было обнаружено, что при более высоких температурах время нагрева обычно короткое, т.е. менее 1 минуты, что усложняет процесс в промышленном масштабе. При этом риск переварить картофель относительно высок, что приводит к чрезмерно мягкой текстуре. Картофельную соломку на стадии с) предпочтительно нагревают до температуры по меньшей мере 60°С, более предпочтительно по меньшей мере 70°С, еще более предпочтительно по меньшей мере 80°С.

На стадии с) способа согласно настоящему изобретению время нагрева предпочтительно составляет 360 с или менее, более предпочтительно 240 с или менее, еще более предпочтительно 60 с или менее. Возможны более короткие периоды времени, но с точки зрения промышленной целесообразности они менее желательны, как объяснялось выше. Время нагрева предпочтительно составляет не менее 30 с, более предпочтительно по меньшей мере 50 с. Предпочтительно картофельную соломку на стадии с) бланшируют в кипящей воде, в частности, в течение 1 минуты, или при помощи пара. Хорошие результаты получают, когда 1 кг картофельной соломки бланшируют в течение 1 минуты в 26 литрах кипящей воды. Однако следует отметить, что значения текстурных характеристик Fmax и SA предпочтительно соответствуют вышеуказанным значениям.

Следует понимать, что стадию интенсивного охлаждения или мгновенного охлаждения предпочтительно проводят в течение 10 минут или менее, более предпочтительно в течение 8 минут или менее, еще более предпочтительно в течение 6 минут или менее и наиболее предпочтительно в течение 5 минут или менее. В предпочтительном варианте реализации интенсивное охлаждение происходит между температурой окружающей среды и 1°С, также возможны более низкие температуры, но предпочтительно, чтобы картофельная соломка не замерзала при интенсивном охлаждении. В предпочтительном варианте реализации на стадии d) нагретую картофельную соломку охлаждают до температуры 15°С или менее, предпочтительно до 10°С или менее, еще более предпочтительно до 7°С или менее и наиболее предпочтительно до 3-5°С, т.е. до температуры обычных бытовых и промышленных холодильников. Интенсивное охлаждение можно выполнять любым способом, известным специалисту в данной области техники. Известны подходящие устройства для интенсивного охлаждения или мгновенного охлаждения, например, устройства компании Foster, Великобритания. Интенсивное охлаждение необходимо для того, чтобы остановить процесс приготовления картофельной соломки, чтобы соломка не стала слишком мягкой, что привело бы к ухудшению текстуры продукта, обжаренного при постоянном перемешивании.

Для оптимального охлаждения стадия интенсивного охлаждения предпочтительно включает приведение картофельной соломки в контакт с потоком охлаждающей среды принудительной подачи, таким как охлаждающий газ или воздух, или жидкости, предпочтительно водной жидкости, при этом указанная охлаждающая среда предпочтительно имеет температуру от 25°С до 1°С. В привлекательном варианте реализации настоящего изобретения маринад может быть выбран в качестве охлаждающей жидкости для интенсивного охлаждения. В этом случае маринад будет иметь температуру, указанную выше, то есть между 25°С и 1°С, или любую из описанных предпочтительных температур для интенсивного охлаждения, причем указанную среду затем нагревают до определенной температуры на стадии е).

Предпочтительно содержание сухого вещества в указанной картофельной соломке составляет от 16 до 19 мас. % в течение стадий резки, нагревания и интенсивного охлаждения. Было обнаружено, что поддержание содержания сухого вещества в этом диапазоне позволяет получить маринованную картофельную соломку с оптимальными свойствами текстуры, структуры и целостности, из которой при обжаривании при постоянном перемешивании получается хрустящий картофель тудуси. Это предпочтительно достигается за счет предотвращения контакта картофельной соломки с маслом до маринования, предпочтительно до обжаривания при постоянном перемешивании, или по меньшей мере за счет сведения контакта с маслом к минимуму. Предпочтительно для получения ломтиков картофеля согласно настоящему изобретению применяют картофель, имеющий содержание сухого вещества от 16 до 19 мас. %.

На стадии е) маринад предпочтительно представляет собой водную среду. Как указано выше, маринад может также содержать масло, но с учетом оптимальной текстуры картофельной соломки после хранения в маринаде предпочтительно указанный маринад не содержит масла.

В другом предпочтительном варианте реализации настоящего изобретения рН маринада составляет от 3,5 до 4,3, что обеспечивает оптимальный вкус после обжаривания при постоянном перемешивании.

В определенном варианте реализации маринад содержит съедобную кислоту, в частности, выбранную из группы, состоящей из уксусной кислоты, лимонной кислоты, яблочной кислоты и молочной кислоты. Уксусная кислота представляет собой мягкую и съедобную кислоту, особенно подходящую для маринования. Количество кислоты выбирают так, чтобы получить требуемое значение рН.

Уксус является обычным пищевым ингредиентом и часто используется для маринования. Следовательно, маринад предпочтительно содержит уксус, в частности 0,5-5 об. %, предпочтительно 1-2 об. % уксуса. Такое количество уксуса приводит к получению требуемого значения рН.

Преимущественно массовое соотношение картофельной соломки к маринующему раствору составляет от 4: 6 до 6: 4, хотя возможны и другие диапазоны. Однако более высокое относительное количество маринада приводит к нецелесообразной порче маринада, и, если картофельную соломку упаковывают и хранят в маринующем растворе, то необходимо упаковывать нецелесообразно большой объем. С другой стороны, если относительное количество картофельной соломки выше, то приближенное к оптимальному контактирование маринада и картофельной соломки может потребовать более длительных периодов выдерживания для того, чтобы обеспечить требуемый срок годности.

Температура выдерживания на стадии маринования предпочтительно ниже 100°С, поскольку при температуре выше 100°С вероятность того, что картофельная соломка потеряет текстуру и твердость, может стать значительной. Следовательно, повышенная температура на стадии маринования е) предпочтительно составляет от 80 до 95°С, более предпочтительно примерно 90°С. Выдерживание на стадии маринования е) при повышенной температуре предпочтительно осуществляют по меньшей мере в течение 20 минут, более предпочтительно по меньшей мере в течение 30 минут, наиболее предпочтительно по меньшей мере в течение 40 минут. Выдерживание при повышенной температуре предпочтительно осуществляют в течение не более 120 минут, более предпочтительно в течение не более 90 минут, наиболее предпочтительно в течение не более 60 минут. Предпочтительно время выдерживания составляет 40-50 минут. Специалист сможет оптимизировать время и продолжительность этапа маринования для того, чтобы гарантировать срок годности и эффективное удаление микробов в продукте, в то же время сохраняя хрусткость при обжаривании.

В привлекательном варианте реализации настоящего изобретения стадия е) включает в себя наполнение указанной интенсивно охлажденной картофельной соломкой со стадии d) и маринадом контейнера и закрывание контейнера перед выдерживанием указанной картофельной соломки при повышенной температуре. Таким образом, картофельную соломку упаковывают в начале стадии маринования до или в начале выдерживания при повышенной температуре и указанная соломка готова к транспортировке, хранению или продаже после маринования и не требует каких-либо дальнейших этапов обработки. Таким образом, указанная картофельная соломка хранится в маринаде, что приводит к оптимальному времени хранения. В особенно привлекательном варианте реализации настоящего изобретения картофельную соломку упаковывают в банку с крышкой, в частности, в стеклянную банку, при этом крышка предпочтительно пригодна для многоразового закрывания, например, является завинчивающейся крышкой, так что клиент может видеть маринованный продукт.

Как указано выше, также возможно использовать маринад на стадии интенсивного охлаждения d) в качестве охлаждающей жидкости. С этой целью стадия d) включает добавление нагретой картофельной соломки со стадии с) к маринаду со стадии е), при этом указанный маринад имеет температуру 1-25°С, а стадия е) включает нагревание указанного маринада, содержащего картофельную соломку со стадии d), до повышенной температуры, составляющей по меньшей мере 65°С, и выдерживание при указанной температуре. В этом варианта реализации стадию интенсивного охлаждения и стадию маринования объединяют экономически эффективным образом.

Маринованная картофельная соломка, приготовленная согласно настоящему изобретению, соответствуют стандартным требованиям к внешнему виду маринованных продуктов в стеклянных банках. Соломка сохраняет свои первоначальные размеры, а именно, диаметр и длину, при разрезании и бланшировании. Кроме того, маринующий раствор, содержащий соломку, остается прозрачным без какого-либо выщелачивания гранул крахмала из картофельной соломки при мариновании. В частности, для картофельной соломки, приготовленной из сортов или партий картофеля, которые не удовлетворяют текстурным требованиям, описанным выше, существует больший риск развития признаков распада в банках и высвобождения гранул крахмала в маринующем растворе, что приводит к помутнению маринада, и внешний вид продукта становится непривлекательным.

Описанный способ предпочтительно включает стадию f) хранения маринованной картофельной соломки со стадии е) в жидком маринаде в закрытом контейнере, таком как стеклянная банка с металлической завинчивающейся крышкой. Однако можно применять любой подходящий контейнер. Во время указанного хранения охлаждения не требуется. Поэтому температура хранения предпочтительно представляет собой температуру окружающей среды, т.е. 18-25°С, предпочтительно 18-22°С. Хранение предпочтительно длится по меньшей мере месяц, более предпочтительно по меньшей мере 6 месяцев или даже дольше, например 1, 2, 3 или 4 года. После хранения картофельная соломка предпочтительно имеет по существу ту же самую текстуру, что и картофельная соломка, которая была получена из той же партии картофеля и которую обрабатывали тем же образом, но без маринования. С этой целью картофельная соломка после указанного периода хранения предпочтительно имеет по меньшей мере для одного из параметров Fmax или SA, определенных выше, или как для Fmax, так и для SA, то же значение (значения), что и измеренное после стадии нагревания с).

Текстура картофельной соломки после маринования предпочтительно не ухудшается во время хранения. С этой целью по меньшей мере для одного из параметров текстуры Fmax или SA, определенных выше, или для Fmax и SA, указанная картофельная соломка имеет одно и то же значение (значения) после одного или более указанных выше периодов хранения, и после нагревания, описанного выше.

Как указано выше, с учетом текстуры контакт картофельной соломки с маслом должен быть сведен к минимуму, в частности, на стадиях а)-е). Было обнаружено, что, если избегать контакт между картофельной соломкой и маслом в процессе приготовления, можно получить картофельную соломку, в которой содержание сухого вещества не увеличивается значительно, и сохраняются необходимые качества, такие как текстура, целостность и структура, в результате чего получают хрусткий и хрустящий обжаренный при постоянном перемешивании продукт. Таким образом, заявленный способ предпочтительно осуществляют без масла во время стадий а)-е), что означает, что картофельная соломка не контактирует с маслом с момента, когда картофель нарезают соломкой, до момента после интенсивного охлаждения, но также предпочтительно на стадии маринования, предпочтительно до стадии обжаривания соломки при постоянном перемешивании.

Настоящее изобретение также относится к способу определения пригодности партии картофеля какого-либо сорта или различных сортов для применения в описанном выше способе приготовления маринованной картофельной соломки или обжаренной при постоянном перемешивании маринованной картофельной соломки, имеющей описанные выше текстуру и твердость. В этом способе текстуру картофельной соломки тестируют после проведения стадии нагрева, состоящей в бланшировании в кипящей воде в течение 3 минут, предпочтительно с использованием 1 килограмма резаного картофеля, при этом указанный способ включает следующие этапы:

A) обеспечение очищенного картофеля,

B) резка указанного очищенного картофеля соломкой с поперечным сечением 2,5×2,5 мм, из которой по меньшей мере 90% имеет длину 30-150 мм,

C) бланширование указанной картофельной соломки в кипящей воде в течение 3 минут,

D) загрузка 160 г бланшированной картофельной соломки в контейнер, имеющий верхнюю и нижнюю стенки, высоту 40 мм, длину 100 мм и ширину 70 мм, при этом в верхней стенке расположены 3 прорези, каждая из которых имеет длину 65 мм и ширину 5 мм, прорези расположены на расстоянии 2 см друг от друга, ориентированы параллельно друг другу и перпендикулярно оси камеры,

E) закрывание указанной камеры, перемещение лезвия зонда последовательно через каждую прорезь в вертикальном направлении к нижней стенке камеры со скоростью 1,0 мм/с на расстояние 24 мм, при этом указанное лезвие зонда имеет нижнюю режущую часть 31 с длиной 60 мм и высотой 5,7 мм от его верхней стороны до нижней стороны, где на указанной нижней стороне расположена нижняя острая режущая кромка, имеющая длину 53 мм, с закругленными краями с двух сторон, при этом верхняя сторона режущей части примыкает к нижней стороне лезвийной части 3, с ее длиной, уменьшающейся на высоту 34 мм к верхней стороне, имеющей длину 46 мм, и толщиной на верхней стороне 2 мм, причем толщина лезвийной части 3 уменьшается с ее верхней стороны с углом 1° между передней и задней сторонами по направлению к режущей части, причем указанная режущая часть сужается с ее верхней стороны под углом 6° между передней и задней сторонами до нижней острой режущей кромки с калиброванной остротой 2,08-2,44 Н,

F) во время указанного перемещения измеряют силу сопротивления, действующую на лезвие, как только указанная сила превышает порог 0,49 Н, при этом этапы D)-F) выполняют при температуре 60°С,

G) повторение стадий D)-G), в результате чего проводится 6 измерений,

H) вычисление параметров Fmax (максимальная средняя сила сопротивления) и SA (средняя площадь поверхности, определяемая как поверхность под графиком кривой силы сопротивления во времени при каждом измерении на стадии G) из 6 измерений, при этом значения выбросов за пределами 95% доверительного интервала по дисперсионному анализу (ANOVA) исключены из расчета,

I) определение указанного картофеля как подходящего в случае, если Fmax по крайней мере на 12 Н превышает пороговое значение, a SA составляет не менее 130 Нс.

Те же самые этапы (в том числе для определения остроты лезвия) выполняют в качестве описанного ранее теста текстуры для определения надлежащих условий нагрева, но теперь они проводятся с заданной стадией нагревания для того, чтобы проверить пригодность картофеля в качестве исходного материала для получения картофельной соломки. Например, картофель с мучнистыми кулинарными качествами не очень хорошо подходит для применения в качестве исходного материала для способа по настоящему изобретению. С другой стороны, некоторые партии сортов картофеля, которые могут быть весьма пригодными для применения в настоящем способе, могут становиться менее подходящими из-за условий окружающей среды, таких как определенные погодные условия, при росте картофеля или из-за условий хранения указанного картофеля. Следовательно, испытание на пригодность предпочтительно проводят до того, как будет приготовлена картофельная соломка согласно настоящему изобретению. На стадии С) выполняют бланширование 1 кг картофельной соломки в 26 литрах кипящей воды. Соответственно, подходящий картофель, определенный в соответствии с вышеописанным способом, предпочтительно бланшируют в течение 1 минуты в кипящей воде, когда приготавливают маринованную картофельную соломку в соответствии с настоящим изобретением.

Кроме того, время TFP до достижения первого пика на кривой предпочтительно составляет 14-21 с, более предпочтительно 15-20 с, время TFM до достижения Fmax предпочтительно составляет 15-24 с, a Fmax предпочтительно по меньшей мере на 13 Н, более предпочтительно на 14 Н выше порогового значения, а SA предпочтительно составляет по меньшей мере 130 Нс.

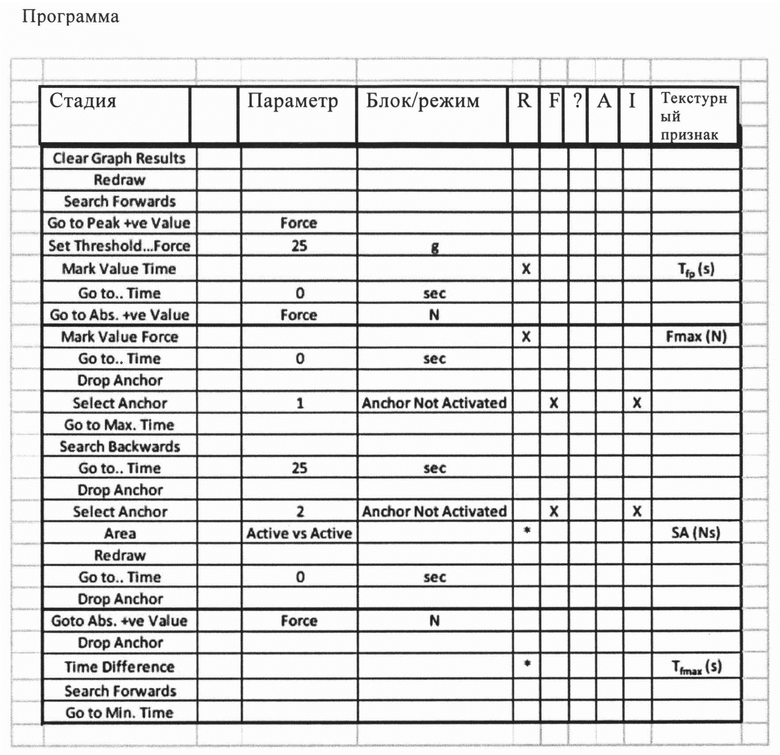

Согласно способам согласно настоящему изобретению, картофель на стадии а) предпочтительно имеет содержание сухого вещества, выраженное в виде удельного веса, от 1,040 до 1,080 г/мл, предпочтительно от 1,040 до 1,075 или от 1,045 до 1,075 г/мл, более предпочтительно от 1,050 до 1,070, и предпочтительно имеет значение 1-4 по шкале восковости/мучнистости от 1 до 7 (Ochsenbein et al., J. Texture Studies 41 (2010) 1-16), более предпочтительно от 1 до 3, еще более предпочтительно от 1 до 2 и наиболее предпочтительно 1, что означает, что подходящий картофель является восковым. Картофель со стадии а) предпочтительно происходит из сорта, выбранного из группы, состоящей из Амандин (Amandine, CVPO19950969, EU2504), Аннабель (Annabelle, CVPO19990634, EU6935), Франселины (Franceline, CVPO19952868, EU175), Мэрилин (Marilyn, CVPO20042380, EU17273) и полученных из них сортов. Числа в скобках относятся к соответствующим правам селекционеров. Было показано, что при применении указанных сортов можно приготовить очень привлекательную маринованную картофельную соломку и привлекательный обжаренный при постоянном перемешивании продукт, обладающий очень хорошей твердостью и хрусткостью после обжаривания. Следует отметить, что сорта картофеля, подходящие для картофеля фри, имеют более мучнистые характеристики и более высокое содержание сухого вещества с удельным весом 1,078 или более. Показано, что из сортов картофеля, имеющих более низкое содержание сухого вещества, получается неудовлетворительный картофель фри с ухудшенными свойствами текстуры. Для тудуси, приготовленного путем обжаривания при постоянном перемешивании маринованной картофельной соломки, как описано в настоящем документе, в отличие от этого, предпочтительны картофельные сорта с более низким содержанием сухого вещества.

Настоящее изобретение также относится к маринованной картофельной соломке, получаемой по способу, описанному выше, для приготовления обжаренной при постоянном перемешивании картофельной соломки быстрого приготовления, имеющей срок годности при температуре окружающей среды до обжаривания как минимум от одного до шести месяцев.

Настоящее изобретение также относится к способу приготовления обжаренной при постоянном перемешивании маринованной картофельной соломки, включающему стадию обжаривания при постоянном перемешивании маринованной картофельной соломки, полученной способом, описанным в настоящем документе для приготовления обжаренной при постоянном перемешивании картофельной соломки быстрого приготовления.

Указанную маринованную картофельную соломку предпочтительно обжаривают при постоянном перемешивании в масле, причем количество масла по массе составляет 1-20% от количества картофельной соломки, наиболее предпочтительно 2-5%.

Также описан закрытый контейнер, содержащий картофельную соломку, получаемую описанным выше способом, в жидком маринаде. В указанном закрытом контейнере картофельная соломка хранится в жидком маринаде, которая функционирует в качестве консерванта, в то же время позволяя картофельной соломке сохранять текстуру, так что указанная картофельная соломка является хрусткой при обжаривании.

Далее настоящее изобретение будет описано с помощью следующих неограничивающих примеров и чертежей, на которых:

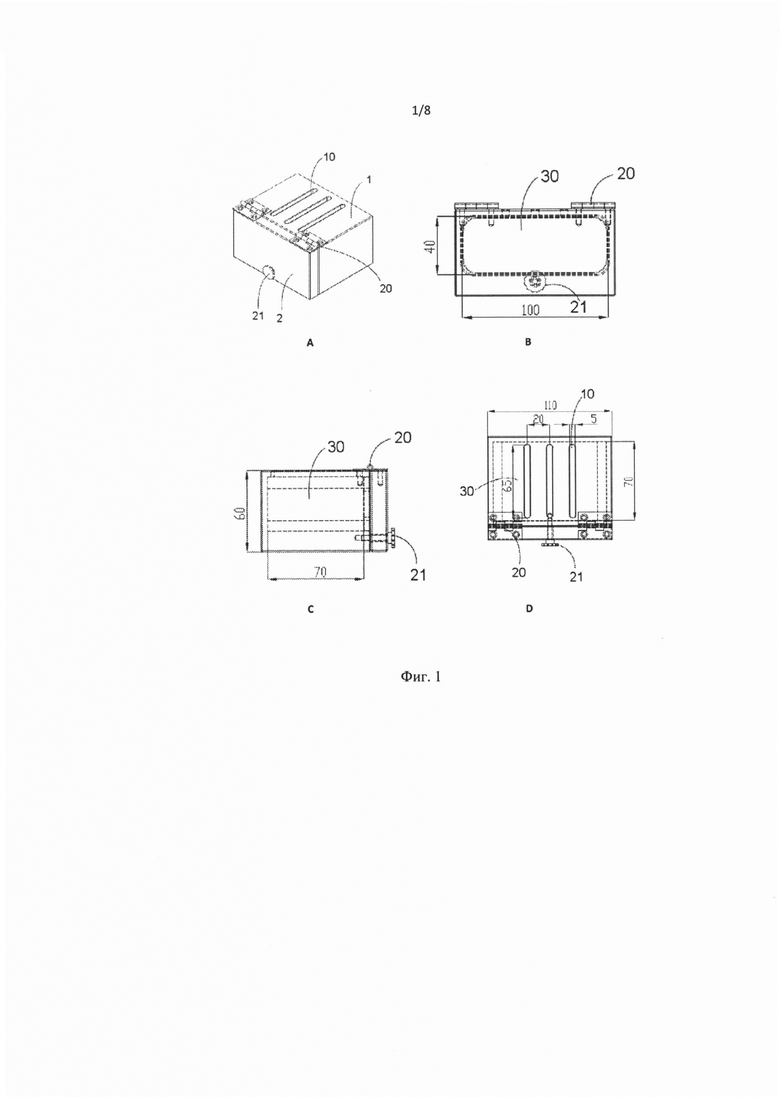

На Фиг. 1А-D в различных видах показана камера, используемая для выполнения измерений текстурных характеристик, которые проводят для проверки пригодности партии картофеля для приготовления высушенных ломтиков картофеля или маринованной картофельной соломки или для проверки правильности выбора условий нагрева.

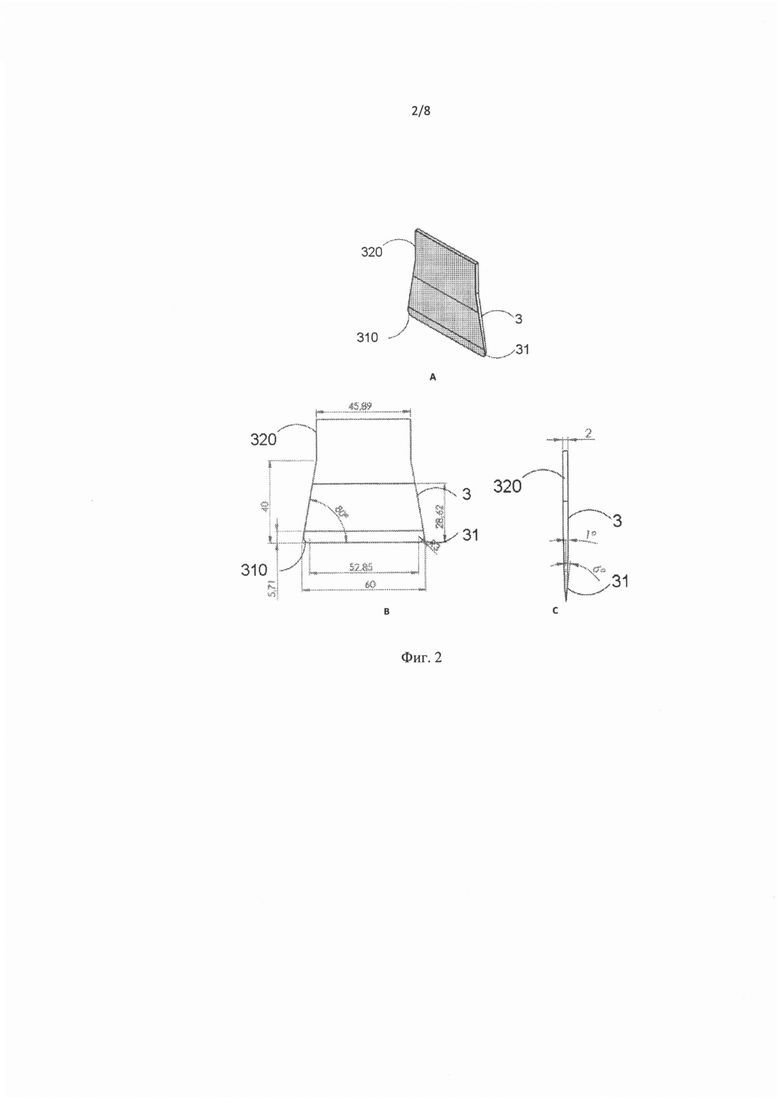

На Фиг. 2А-С показано лезвие зонда, используемое для проведения указанных измерений текстурных характеристик.

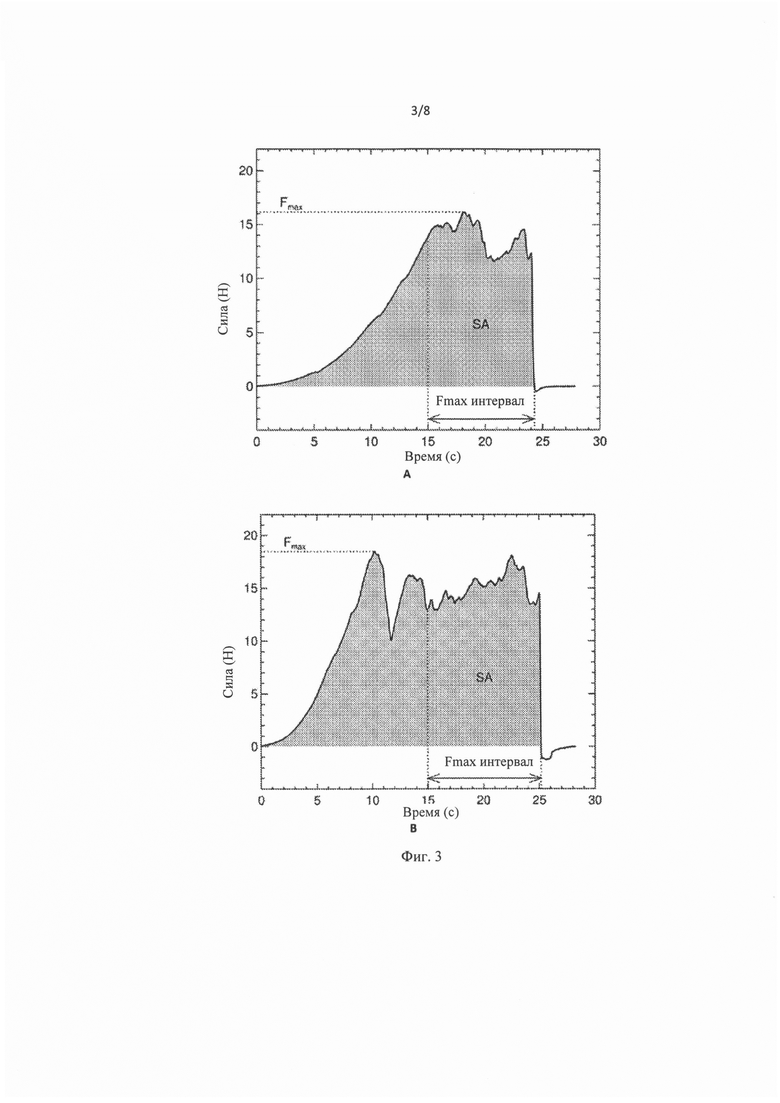

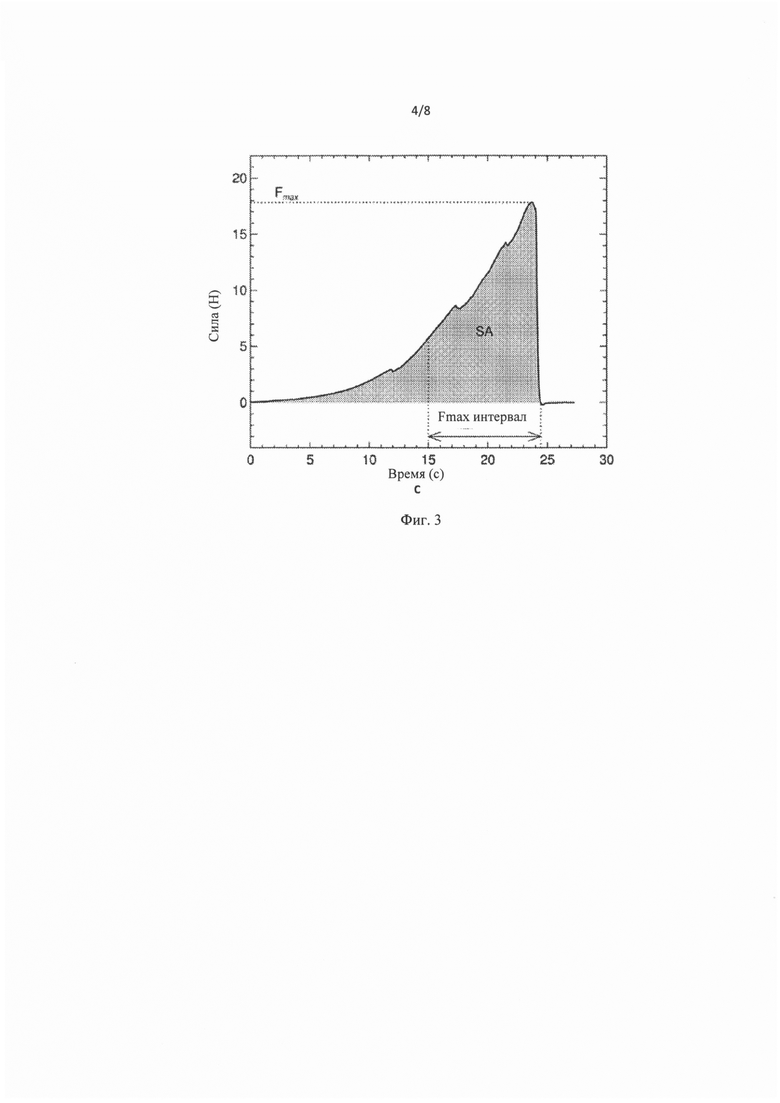

На Фиг. 3А-С приведены графики измерений текстурных характеристик для партии картофельной соломки того же сорта, на которых сила, необходимая для перемещения лезвия зонда через термообработанную картофельную соломку, полученную на этапе с), в камере (ось Y) показана во времени (ось X), с приведением примеров неподходящих и подходящих профилей текстуры, типичных для высушенных картофельных продуктов или для продуктов на основе тудуси при производстве.

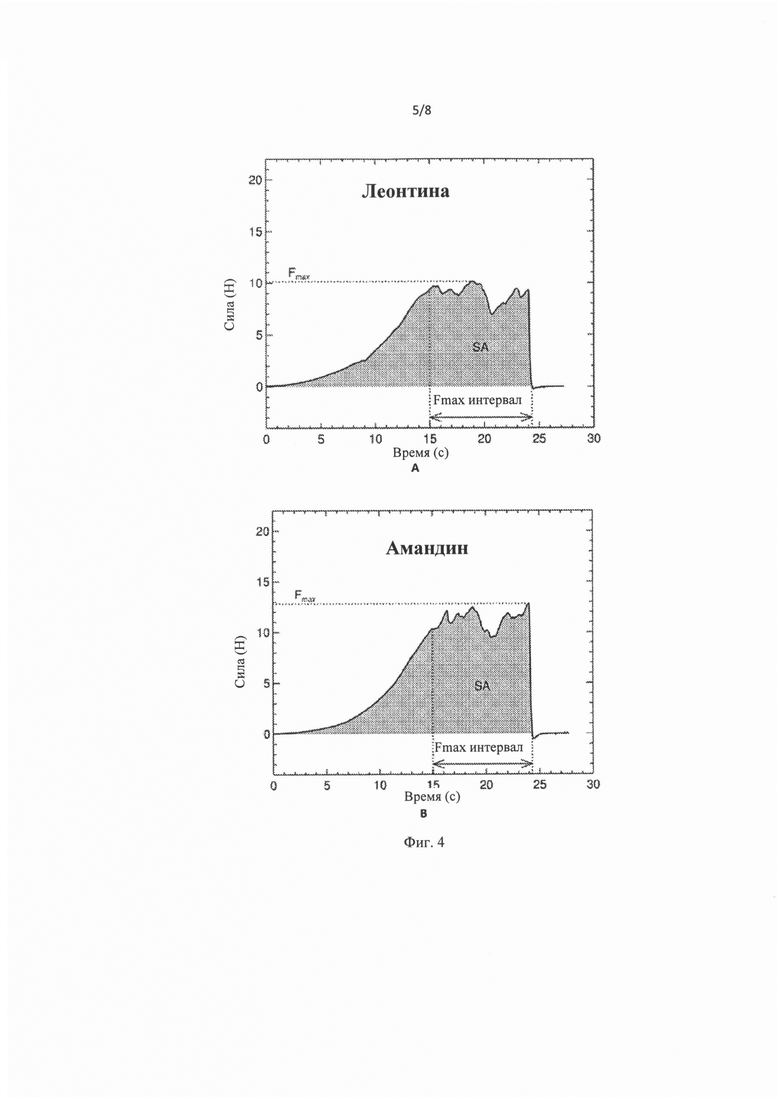

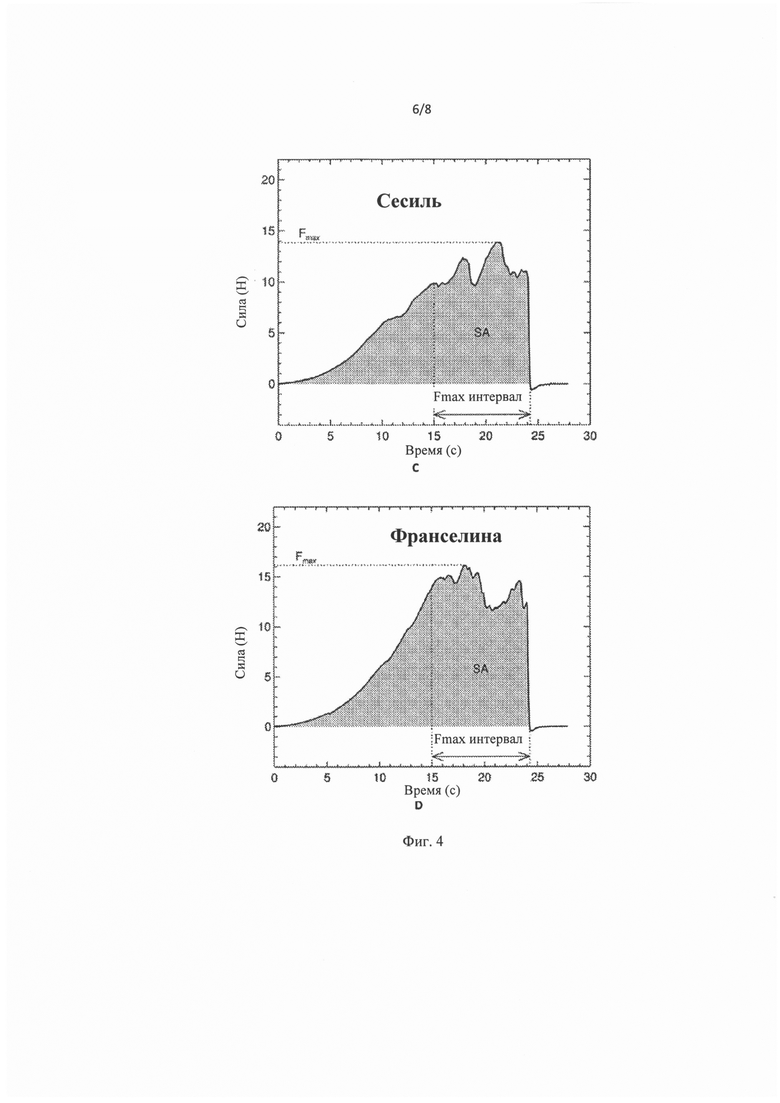

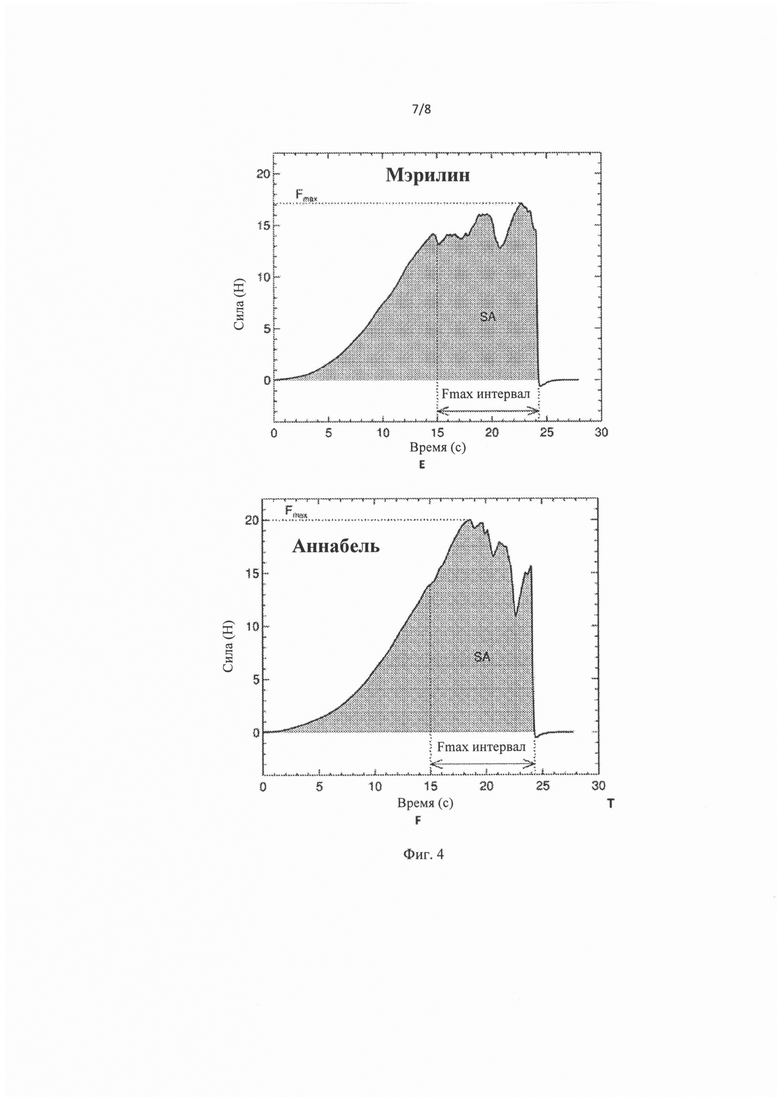

На Фиг. 4А-F приведены графики таких измерений текстурных характеристик для разных партий картофеля из 6 различных сортов картофеля.

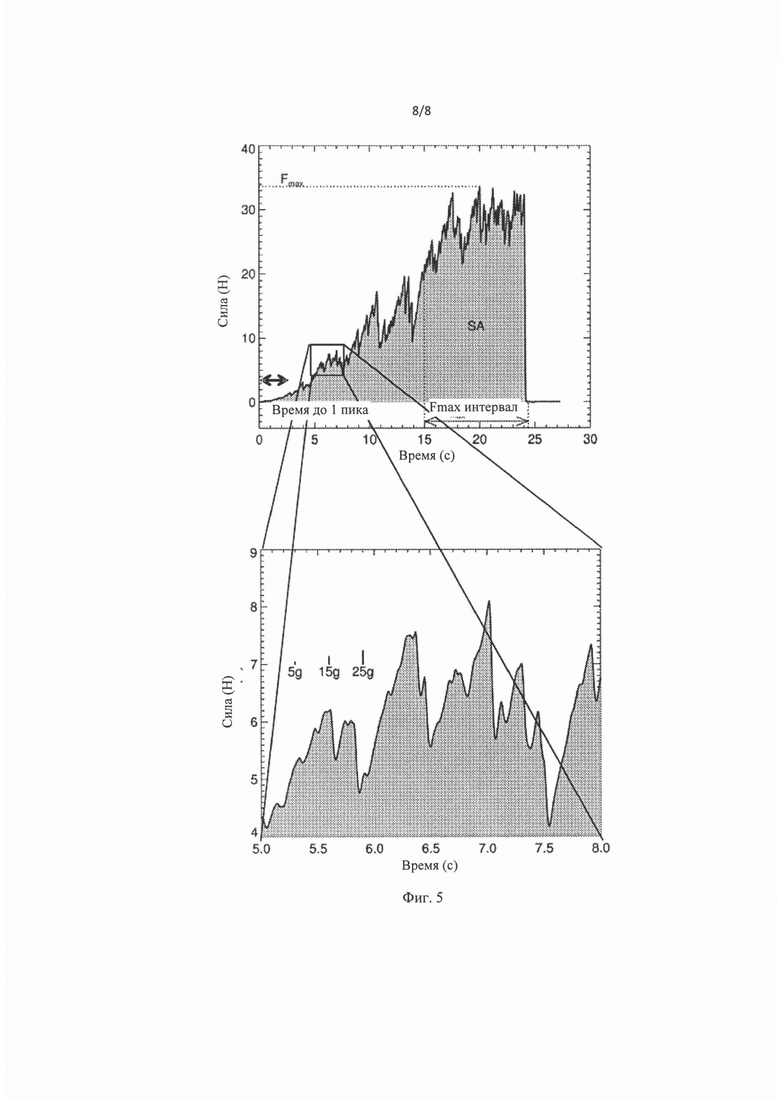

Фиг. 5: Кривые текстурных характеристик, полученные на основе трех прогонов, для высушенной сублимацией соломки картофеля сорта Аннабель (Annabelle), полученные согласно описанному в настоящем документе протоколу. Верхняя панель: Текстурная кривая полного прогона, изображающая параметры Fmax, время до 1-го пика TFP и площадь под кривой (SA). Для визуализации острых пиков в диапазонах от 5 до 25g на нижней панели показана увеличенная квадратная секция из верхней панели. Нижняя панель: Увеличенный участок верхней панели, изображающий резкие пики на текстурной кривой. Масштабные отметки представляют собой максимальные высоты в 5g, 15g и 25g, соответственно.

На Фиг. 1А показан корпус 1 испытательной камеры, имеющей крышку 2 с шарнирами 20, обеспечивающими надлежащее открывание и закрывание крышки 2. Закрытие крышки 2 обеспечивает винт 21. В корпусе присутствуют три щели 10, расположенные параллельно. На Фиг. 1В представлено параллельное крышке поперечное сечение корпуса с указанием размеров в мм испытательной камеры с Фиг. 1А, с изображением винта 21 и шарниров 20. Полость 30 для загрузки картофельной соломки обозначена цифрами «30». Указанная полость имеет высоту 40 мм и длину 100 мм. На фиг. 1С показано поперечное сечение, перпендикулярное сечению, приведенному на фиг. 1В, снова показывающее шарнир 20, винт 21 и полость 30. Ширина полости 30 составляет 70 мм. На фиг. 1D приведено поперечное сечение, параллельное прорезям 10 через корпус, показывающее винт 21 и шарниры 20. Прорези имеют длину 65 мм и ширину 5 мм и расположены на расстоянии 20 мм друг от друга. При использовании крышку 2 испытательной камеры открывают и в камеру равномерно загружают 160 граммов картофельной соломки. Крышка 2 закрывается винтом 21. Для того, чтобы обеспечить равномерную загрузку картофельной соломки, камеру можно слегка встряхивать и постукивать ею по плоской опорной поверхности, например, по поверхности рабочего стола.

На фиг. 2А приведен чертеж лезвия зонда, на котором показана передняя сторона, где определены длина и высота лезвия зонда, а также боковая сторона, где определены высота и толщина лезвия зонда, при этом лезвийная часть 3 указанного лезвия зонда имеет нижнюю режущую часть 31 и верхнюю крепежную часть 320. На виде спереди (фиг. 2В) и виде сбоку (фиг. 2С), где приведены размеры в мм, изображено то же самое лезвие зонда, имеющее нижнюю режущую часть 31 с длиной 60 мм и высотой 5,7 мм от верхней стороны до нижней стороны, на указанной нижней стороне расположена нижняя острая режущая кромка, имеющая длину 53 мм, с закругленными краями с двух сторон, при этом верхняя сторона режущей части примыкает к нижней стороне лезвийной части 3 с ее длиной, уменьшающейся на высоту 34 мм к верхней стороне, имеющей длину 46 мм (т.е. имеющей уменьшающийся угол скоса с нижним острым углом 80°) и толщиной верхней стороны 2 мм, примыкающей к верхней крепежной части, имеющей постоянную длину 46 мм и толщину 2 мм, причем толщина лезвийной части 3 сужается с ее верхней стороны с углом 1° между передней и задней сторонами по направлению к режущей части, причем указанная режущая часть уменьшается с верхней стороны под углом 6° между передней и задней сторонами до нижней острой режущей кромки.

Размеры крепежной части не имеют особого значения, если на режущем устройстве имеется поверхность, достаточная для крепления лезвия зонда. Режущая кромка острой режущей части 31 имеет остроту 2,08-2,44 Н, как описано выше. Необходимо использовать указанное лезвие зонда для проведения измерений текстурных характеристик в соответствии с настоящим изобретением.

Во время измерения текстурных характеристик в полость 30 испытательной камеры 1 загружают заданное количество нагретой картофельной соломки, и лезвие зонда, описанное выше, начиная с острой краевой части 31 пропускают через прорези 10 камеры 1 при заданной скорости в течение заданного периода времени.

Специалисту в области анализа текстуры известно, что данные, полученные по текстурным протоколам, являются не только функцией тестируемого продукта, но также зависят от конструкции, размеров и состояния прибора, зонда и контейнера для образцов, используемых в качестве функционального блока для измерений. Надлежащее использование комбинации анализатора текстуры, зонда и контейнера для образца, хорошая очистка, регулярное техническое обслуживание и калибровка являются основными требованиями для сбора надежных текстурных данных. Небольшие изменения в размерах и спецификациях зонда и контейнера для образца, количестве образца или параметров анализатора текстур могут изменять полученные значения данных и значения будут отклоняться от наблюдаемых в приведенных примерах значений. Однако отклонения от приведенного дизайна эксперимента с точки зрения размеров, характеристик, величин и инструментальных и программных настроек могут изменять абсолютные значения рассматриваемых текстурных параметров, но не будут нарушать относительное ранжирование таких текстурных параметров в заданном диапазоне текстур ломтиков картофеля или продуктов на основе тудуси для сортов картофеля. Таким образом, квалифицированный специалист по анализу текстуры может привести данные, собранные при помощи комбинации анализатора текстур, зонда, контейнера для образцов, отличающихся от описанного в настоящем документе дизайна эксперимента, к эталонным текстурным значениям, полученным в настоящем документе.

Примеры 1-5

Пример 1: Протокол измерения текстуры картофельной соломки

Картофель из партии рассматриваемого картофельного сорта нарезают в осевом направлении соломкой размером 2,5×2,5 мм, имеющую длину 30-150 мм, при помощи овощерезки Hallde RG200, оснащенной ножом для нарезания соломки 2,5×2,5 мм.

1 кг соломки каждого сорта бланшируют в устройстве Frymaster (Frymaster - Е4 Electric Fryers RE17TC, 17 кВт) в 26 литрах кипящей воды в течение 3 минут. Соломку вынимают из кипящей воды, дают стечь задержавшейся воде на сите, и 160 г указанной соломки сразу равномерно загружают в испытательную камеру, описанную со ссылкой на фиг. 1, после чего закрывают крышку указанной камеры.

Лезвие зонда, показанное на фиг. 2, последовательно перемещают через каждую из трех прорезей испытательной камеры по направлению к дну камеры со скоростью 1 мм/с на расстояние 2,4 см. Во время перемещения лезвия зонда через камеру регистрируют силу сопротивления, воздействующую на лезвие, как только указанная сила превысит порог срабатывания 0,49 Н.

Также записывают момент TFM, когда во время движения лезвия достигается максимальная сила Fmax. С этой целью лезвие зонда монтируется на анализаторе текстуры Stable Micro Systems ТА-Х2 Plus с соответствующим программным обеспечением (программа Exponent, версия 4.0.9.0, XT Plus версия 0.01178), работающим в режиме сжатия при 1 мм/с.

Загрузка картофельной соломки в испытательную камеру и перемещение лезвия через указанную испытательную камеру осуществляется при температуре 60°С в шкафу Пельтье с контролируемой температурой (ХТ/РС). В результате получают три измерения силы сопротивления во времени.

Описанную выше процедуру повторяют, получая в результате 6 измерений на каждый образец картофельной соломки. Данные силы-времени для образцов соломки, полученные по протоколу анализа текстуры с инструментальным дизайном анализатора текстур SMS, шкафом ХТ/РС и зондом, имеют типичный вид, как показано на Фиг. 3А-С, в данном случае для сорта Франселин (Franceline). Более 90% всех кривых, полученных согласно данной схеме эксперимента, имеют такую же форму, как на Фиг. 3А. Начальный градиент, действующий во временном интервале между 0 и 15 секундами, приводит к ряду силовых пиков во временном интервале между примерно 15 и 25 секундами. Градиент можно объяснить устойчивым сжатием продукта зондом до тех пор, пока продукт не будет полностью заперт между ножом и днищем контейнера примерно через 15 секунд. Затем нож начинает резать соломку, которая попадается в течение оставшегося времени работы, в результате чего получаются типичные пики. Высота пиков силы и связанные параметры зависят от текстуры образца, им будет уделено дополнительное внимание в примерах 2 и далее.

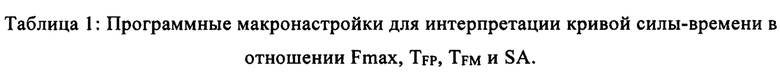

Кривые силы-времени интерпретируются программным обеспечением SMS и определенным макросом (см. таблицу 1) для этой цели в 4 описательных параметра текстуры FM (самый высокий пик на кривой), время до первого пика (TFP), время до Fmax (TFM) и площадь поверхности под кривой SA в качестве меры работы, проведенной за время прогона.

Несмотря на осторожность при заполнении контейнера, в определенных местах контейнера может возникать неравномерное наполнение со слишком высокой или слишком низкой плотностью соломки на единицу объема. Плотность соломки выше средней может приводить к форме кривой, которая отличается от кривой, полученной при средней плотности. Таким образом, протокол анализа текстуры предпочтительно включает этап контроля качества с удалением выбросов из 6 записей текстурных характеристик на каждый образец с использованием анализа ANOVA в качестве инструмента контроля качества для интерпретации и классификации образцов для критериев качества тудуси. Дисперсионный анализ (ANOVA с использованием программного обеспечения Genstat, версия 14) по данным текстурных параметров из 6 кривых времени-силы на каждый образец, в качестве инструмента для контроля качества собранных данных, показывает, что небольшое число кривых дает аберрантные данные по текстуре, которые значительно отличаются от средних значений 6 наблюдений при р=0,05 (95% доверительный интервал, 95% ДИ). Применение однофакторного ANOVA в качестве классического дисперсионного критерия, с разнообразием в качестве фактора и параметрами текстуры Fmax или SA обычно позволяет идентифицировать выбросы в 6 наблюдениях на каждый параметр вне 95% ДИ в соответствии с отношением между отклонениями отдельных значений данных от среднего (рассчитанного при вычитании от среднего), деленных на 2х√ (остаточная дисперсия) из таблицы анализа ANOVA. Абсолютные отношения = /> 2 находятся за пределами 95% ДИ, помечены как выбросы и удалены из файла данных до вычисления FM (самый высокий пик кривой), времени до первого пика (TFP), времени до Fmax (TFM) и значения SA, площади поверхности под кривой. Анализ коренных причин привел к наблюдению, что значения выбросов параметров текстуры в основном происходят на формах кривых с низким и поздним градиентом в сочетании с поздним первым пиком на кривой почти в конце времени выполнения, между 24 и 25 с (Фиг. 3С). В ряде случаев наблюдается кривая (Фиг. 3В) с крутым градиентом силы и ранним первым пиком (раньше 14 с), что приводит к высоким выбросам SA. Когда получены результаты измерений, как показано на Фиг. 3В и 3С, эти измерения не должны быть включены в текстурный анализ. На Фиг. 3А приведено корректное измерение, в котором первый пик находится в пределах соответствующего интервала 14-21 с.

Значительные различия для параметров текстуры Fmax, TFP, TFM и SA вычисляются с использованием дисперсионного анализа (ANOVA), выражаются как значения НСР (наименьшая существенная разница) при р=0,05 и в случаях, когда это применимо, представлены ниже таблиц с данными. Если в соответствии с анализом ANOVA необходимо отбросить значения из более чем 2, предпочтительно более чем 1 измерения, то необходимо сделать вывод о том, что упаковка образца или образцов картофельной соломки была неравномерной, и следует повторить отбор образцов и измерения. В исключительном случае, когда, несмотря на правильную упаковку, необходимо отбросить более двух измерений, предпочтительно более одного измерения, партия картофельной соломки выходит за пределы допустимых характеристик, поскольку содержит гетерогенную смесь соломки, которая не соответствуют критериям качества.

Пример 2: Испытание на пригодность образцов картофеля для приготовления маринованной картофельной соломки

Для производителя маринованной картофельной соломки важно иметь возможность оценить, пригоден ли рассматриваемый картофель для использования в качестве исходного материала для указанного тудуси. Выполнение анализа текстуры согласно настоящему изобретению обеспечивает объективный индикатор пригодности большого количества продовольственного картофеля определенных сортов для этих целей. Такой индикатор обладает хорошей прогностической способностью, позволяющей установить, что из рассматриваемой партии картофеля в конце производственного процесса действительно получится продукт тудуси.

Картофель разновидностей Амандин (Amandine, EU2504), Аннабель (Annabel, EU6935), Франселина (Franceline, EU175), Мэрилин (Marylin, EU17273), Сесиль (Cecille, EU14664), Шарлотта (Charlotte, NL005990), Леонтина (Leontine, EU21350) и Гурмандин (Gourmandine, EU8902), где числа в скобках относятся к соответствующие указанным выше правам селекционеров, очищали и нарезали в осевом направлении соломкой размера 2,5×2,5 мм с длиной 30-150 мм при помощи овощерезки Hallde RG200, оснащенным ножом для нарезки соломки 2,5×2,5 мм. После резки соломку дважды промывали избыточным количеством воды (отношение масса-вода 4) для удаления гранул крахмала, которые были освобождены в процессе резания.

1 кг промытой водой соломки каждого сорта бланширували в устройстве Frymaster (Frymaster - Е4 Electric Fryers RE17TC, 17 кВт) в 26 литрах кипящей воды в течение 3 минут. Этот протокол подготовки представляет собой условия контроля качества, позволяющие изучить, подходит ли партия картофеля для приготовления охлажденной картофельной соломки для продажи и применения в цепи создания пищевой продукции. После бланширования образцы картофельной соломки вынимали из кипящей воды, давали стечь задержавшейся воде на сите и проводили измерение текстурных характеристик с использованием протокола текстуры из примера 1. На Фиг. 4А-F показаны кривые силы-времени, полученные при одиночном измерении образцов в соответствии с протоколом анализатора текстуры, на 6 сортах из 8, охватывающие диапазон текстур. На фигурах приведены названия сортов, использованных в примерах. Кривые времени-силы для разных сортов показывают весьма сходные закономерности для первого пика и времени до достижения пика TFP на кривой в интервале 14-21 секунд и позиции значений Fmax в интервале времени 15-24 с. В таблице 2 приведен обзор средних значений Fmax, TFP (также TFP), TFM (также TFmax) и SA для указанных 8 сортов после контроля качества с помощью ANOVA.

Согласно текстурному протоколу, для разновидностей Амандин (Amandine), Аннабель (Annabelle), Франселин (Franceline) и Мэрилин (Marilyn) среднее Fmax составляет 12 Н или более и средний SA выше 130 Не, что указывает на то, что эти разновидности, по крайней мере, проверенные их партии, имеют высокий уровень твердости в соответствии с измерениями текстурных характеристик и пригодны для применения в способе приготовления маринованной картофельной соломки для тудуси согласно настоящему изобретению.

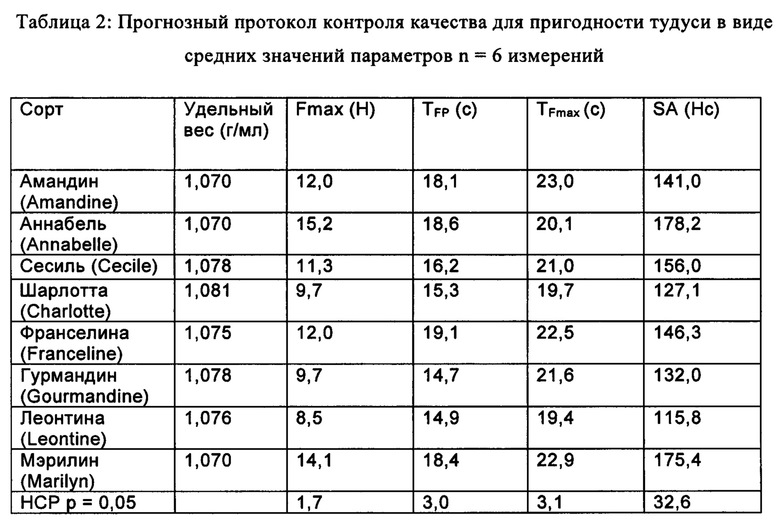

Пример 3: Органолептическое качество и текстура картофеля тудуси

Картофель описанных выше сортов Амандин (Amandine), Аннабель (Annabelle), Франселина (Franceline), Леонтина (Leontine), Мэрилин (Marilyn) и сортов Агрия (Agria, NL7603), Фонтан (Fontane, EU6748) и Челенджер (Challenger, EU20951) очищали, нарезали соломкой, промывали и бланшировали, как описано в примере 2. Однако бланширование проводили в течение 1 минуты. Этот протокол имитирует производство охлажденной картофельной соломки для продажи и применения в цепи создания пищевой продукции.

Картофельную соломку вынимали из кипящей воды, давали стечь задержавшейся воде на сите и интенсивно охлаждали до температуры 4°С за 5 минут с использованием аппарата шоковой заморозки Hobart Foster BCF21. Порции охлажденной соломки по 500 г каждая помещали в стеклянные банки объемом 1000 мл, содержащие 500 мл маринада, содержащего 1 об. % уксусной кислоты. После наполнения банки закрывали с помощью металлической завинчивающейся крышки с прокладкой и выдерживали в течение 40 минут при температуре 90°С, затем хранили в течение 6 месяцев при температуре окружающей среды.

Затем из 200 г картофельной соломки после хранения получали картофель тудуси для того, чтобы провести органолептическую оценку образцов с помощью обученной экспертной комиссии по списку органолептичеких признаков.

Сковороду диаметром 30 см с тефлоновым покрытием нагревали на газу в течение примерно 90 с, после чего в указанную сковороду наливали 5 мл масла рисовых отрубей и нагревание продолжали в течение еще 30 с, так что температура в середине сковороды составляла примерно 240°С. В этот момент в сковороду загружали 200 г картофельной соломки согласно настоящему изобретению после хранения и перемешивали каждые 10 с. Через 30 секунд, т.е. через 3 минуты после начала нагревания сковороды, добавляли 5 мл солевого раствора (5 г поваренной соли в 0,5 л водопроводной воды). Перемешивание продолжали каждые 10 с. Еще через 30 с картофель тудуси выкладывали на тарелки, имеющие температуру 65-70°С.

Образцы тудуси оценивались по 6 параметрам: (1) внешний вид в стеклянной банке, (2) преобладающий в начале жевания параметр текстуры, (3) твердость, (4) основное вкусовое ощущение при жевании, (5) удаление изо рта в качестве параметра времени, необходимого перед тем, как можно будет проглотить продукт и (6) однородность или целостность соломки при жевании в качестве параметра дезинтеграции во время жевания.

Внешний вид соломки в банке оценивали в 3 классах мутности: прозрачный, мутный, очень мутный. Преобладающий первый параметр текстуры был связан с хрусткостью и оценивался как хрусткий или не хрусткий. Твердость оценивали при помощи 3 уровней: твердая, довольно твердая и мягкая. Основное вкусовое ощущение жевании было оценено как сочное или крахмалистое. Скорость удаления изо рта оценивалась как быстрая или медленная. Однородность соломки при жевании оценивали как когерентную (когда соломку можно разжевать на более мелкие когерентные кусочки) или как зернистую (когда соломка распадаются на случайные зернистые структуры, которые прилипают к небу). См. таблицу 3.

С этой целью экспертную комиссию из 5 человек из компании HZPC Holland BV в течение 3 последовательных дней предварительно обучали проведению достоверной оценки 6 показателей с использованием образцов на основе картофеля с указанными показателями в широком диапазоне. Обученная экспертная комиссия оценивала образцы тудуси из 7 сортов в двух экземплярах в случайном порядке в соответствии с принципами лучшей практики органолептического профилирования (образцы без указания названий, с нанесенными кодированными обозначениями, при равномерном свете, с описанными шкалами показателей).

Можно ясно видеть, что, в частности, сорта Амандин, Аннабель, Франселина и Мэрилин, в отличие от 4 других сортов, обладают высоким уровнем воспринимаемой твердости и хрусткости при получении соломки, и при этом маринующий раствор в банке остается прозрачным. Такой уровень хрусткой и твердой текстуры обеспечивает сочную текстуру при жевании и более быстрое удаление продукта изо рта. Данные по органолептическим параметрам 4 перекрывающихся сортов из таблицы 3 очень сильно коррелируют с текстурными параметрами из таблицы 2, что указывает на то, что указанные органолептические параметры могут быть связаны с параметрами текстуры Fmax и SA, полученными при помощи измерений с помощью анализатора текстуры во время определения пригодности картофеля.

Аналогичные результаты были получены, когда маринование проводили в течение 1-1,5 часа при температуре 65°С или в течение 0,75-1 часа при температуре 80°С и когда банки хранили в течение 1 месяца или 12 месяцев.

Сорта картофеля, из которых получают маринованную картофельную соломку согласно настоящему изобретению, находятся в банках с прозрачным маринующим раствором, что сочетается с хрусткой текстурой, твердостью, сочностью, быстрым удалением изо рта и целостной структурой соломки. В частности, картофель сортов Агрия (Agria), Фонтан (Fontane) и Челенджер (Challenger), каждый из которых имеет удельный вес более 1,085 и, кроме того, не удовлетворяют текстурным требованиям, приведенным в настоящем документе (данные не показаны), имеют мутный вид в банках, у них отсутствует хрусткость текстуры, они мягкие и имеют крахмалистый характер, медленно удаляются изо рта, соломка имеет зернистую структуру.

Пример 4: Определение надлежащих условий нагрева

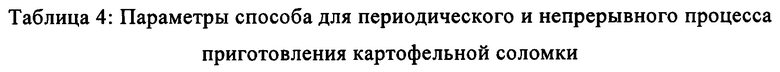

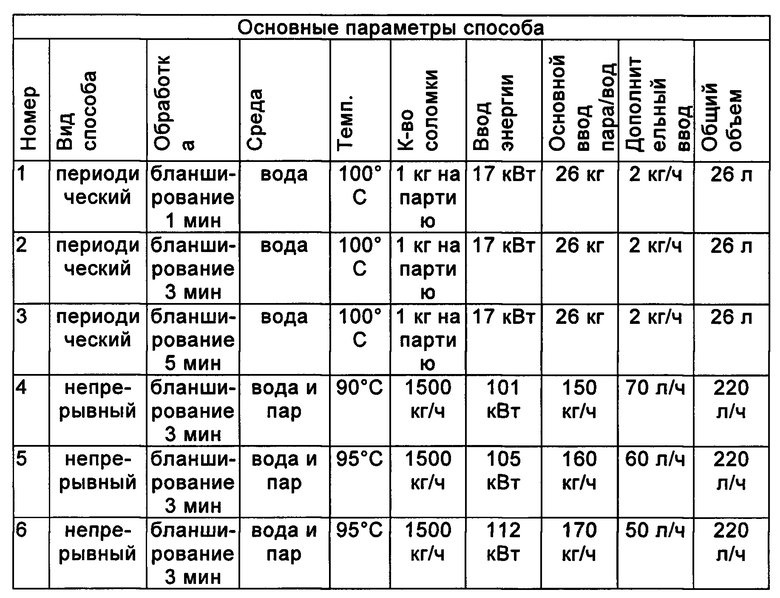

Соломку, приготовленную так, как описано выше, из сортов Франселина (Franceline) и Леонтина (Leontine), нагревали шестью различными способами.

1: периодическое бланширование, как описано в примере 6, в течение 1 минуты

2: периодическое бланширование, как описано в примере 8, в течение 3 минут

3: периодическое бланширование в течение 5 минут

4: непрерывное бланширование при 90°С

5: непрерывное бланширование при 95°С

6: непрерывное бланширование при 99°С

В таблице 4 описаны условия для трех периодических процессов и трех непрерывных процессов для приготовления картофельной соломки из сортов Франселина (Franceline) и Леонтина (Leontine), как описано в примере 7, при увеличении интенсивностей нагрева для периодического процесса (время бланширования от 1 до 5 минут) и непрерывного процесса (бланширование водой и паром при температурах от 90 до 99°С). Указанные процедуры предназначены для определения оптимального времени нагрева для продуктов из картофельной соломки в соответствии с принципами периодического и непрерывного производства.

Измерения текстурных характеристик, как описано в примере 1, были выполнены на образцах соломки, полученной при помощи 6 различных способов обработки, и полученные данные обобщены в таблице 5.

Текстурные данные из таблицы 5 показывают, что текстурные параметры Fmax и SA уменьшаются в зависимости от времени бланширования в периодических процессах 1-3 и в непрерывных процессах 4-6 для обоих сортов. Снижение более выражено для сорта Леонтина, чем для сорта Франселина, в соответствии с (не)пригодностью этих сортов для продукта на основе картофельной соломки. Для сорта Франселина диапазон параметров обработки с точки зрения бланширования предпочтительно составляет от 1 до 3 минут в периодическом процессе, хотя обработка в течение 5 минут также приводит к значениям текстуры в пределах требуемого диапазона. Для непрерывного процесса предпочтительный диапазон параметров содержит 90 и 95°С в данных условиях, тогда как при 99°С значение SA становится немного низким. Это указывает на то, что время бланширования и параметры температуры бланширования можно оптимизировать при приготовлении бланшированной картофельной соломки, предназначенной в качестве основного материала для приготовления маринованной картофельной соломки и, в конечном счете, для приготовления картофеля тудуси. Чрезмерная обработка может привести к потере текстуры у подходящих сортов, таких как Франселин.

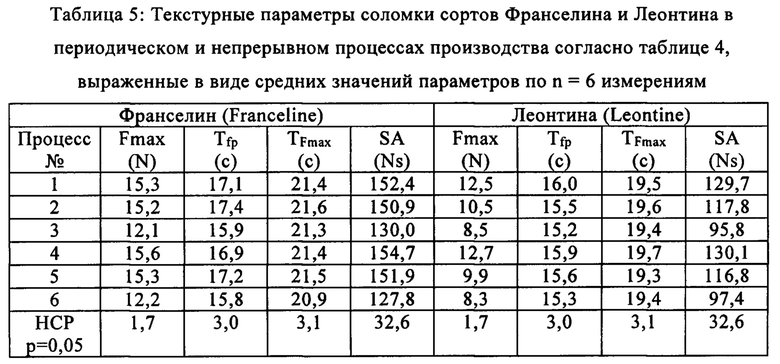

Пример 5: Приготовление картофеля тудуси и хранение в разных условиях

Приготовление тудуси проводили с помощью 4 различных процессов, которые в конечном итоге дают охлажденные, замороженные, высушенные сублимацией и маринованные продукты.

Картофель сорта Аннабель очищали, нарезали соломкой, промывали и бланшировали, как описано в примере 2, в течение 1 минуты. Затем бланшированный продукт дополнительно обрабатывали следующими 4 способами:

1. Интенсивно охлаждали до температуры 4°С в течение 5 минут с использованием аппарата шоковой заморозки Hobart Foster BCF21, упаковывали в пластиковые контейнеры 1 кг с крышкой и хранили в холодильнике при 4°С.

2. Интенсивно охлаждали до температуры -20°С в течение 8 минут с использованием аппарата шоковой заморозки Hobart Foster BCF21, упаковывали в пластиковые контейнеры 1 кг с крышкой и хранили в холодильнике при -20°С.

3. Интенсивно охлаждали до температуры -20°С в течение 8 минут с использованием аппарата шоковой заморозки Hobart Foster BCF21, подвергали сушке сублимацией с помощью аппарата сублимационной сушки Labconco, снабженного камерой для образцов с подогреваемыми полками, запрограммированными на 35°С в течение 24 часов, до содержания сухого вещества 99,8%, затем упаковывали в герметичные ПЭ мешки порциями по 250 г в защитной атмосфере и хранили при комнатной температуре в темноте.

4. Интенсивно охлаждали до температуры 4°С в течение 5 минут, переносили в маринаде в стеклянные банки, мариновали в течение 40 минут при температуре 90°С в 1% уксусной кислоте и хранили в течение 1 месяца.

Когда замороженный картофель тудуси готовят так же, как охлажденный тудуси, в соответствии с протоколом из примера 3, то процесс нагревания займет примерно на 1 минуту дольше с получением готового к употреблению продукта с сопоставимым визуальным внешним видом и температурой подачи. Тудуси, приготовленный из замороженного состояния, имеет похожие текстуры, структуры и вкусовые профили, как продукт, приготовленный из охлажденного состояния.

Когда высушенный сублимацией тудуси регидратируют в воде в соотношении 1 часть тудуси : 3 части воды и затем готовят, как охлажденный тудуси в соответствии с протоколом из примера 3, процесс нагревания займет такое же время, как для охлажденного тудуси, с получением готового для употребления продукта со сравнимыми внешним видом и температурой подачи. Тудуси, приготовленный из высушенного сублимацией состояния, имеет похожие текстуры, структуры и вкусовые профили, как продукт, приготовленный из охлажденного или замороженного состояния.

Тудуси, приготовленный из маринованной картофельной соломки, имел сходные текстурные и структурные профили, как и продукт, приготовленный из охлажденного состояния, но имел более выраженный кислый вкус.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЗЖИРЕННОГО ЖАРЕНОГО ХРУСТЯЩЕГО КАРТОФЕЛЯ | 2006 |

|

RU2402239C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОФЕЛЬНОГО ПЮРЕ | 2008 |

|

RU2501326C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА ДЛЯ ЗДОРОВОГО ПИТАНИЯ | 2009 |

|

RU2462047C2 |

| ПЕРЕРАБОТКА ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2402236C2 |

| КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ МОДИФИКАЦИИ ПОВЕРХНОСТИ ПИЩЕВЫХ ПРОДУКТОВ ИЗ КОРНЕПЛОДОВ | 2007 |

|

RU2429716C2 |

| ЗАМОРОЖЕННЫЙ КАРТОФЕЛЬНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2287938C2 |

| БЛАНШИРОВАННЫЕ БЫСТРОЗАМОРОЖЕННЫЕ ОВОЩИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2327368C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКУСОЧНОГО САЛАТА | 1997 |

|

RU2146098C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРТОФЕЛЬНЫХ ЧИПСОВ | 2014 |

|

RU2569823C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ САЛАТА СВЕТЛАНЫ КИМ | 2000 |

|

RU2167530C2 |

Изобретение относится к пищевой промышленности, в частности к приготовлению маринованной картофельной соломки. Способ приготовления маринованной картофельной соломки включает стадии обеспечения картофеля, резки картофеля соломкой с площадью поперечного сечения 3-25 мм2, нагревания указанной картофельной соломки до температуры 60-140°С, интенсивного охлаждения нагретой картофельной соломки в течение 25 мин до температуры окружающей среды и выдерживания интенсивно охлажденной картофельной соломки в жидком маринаде с рН от 3 до 4,5 и температуре 65-95°С. Изобретение также касается способа определения партии картофеля, подходящей для получения маринованной картофельной соломки, и маринованной картофельной соломки, полученной предлагаемым способом. Предлагаемый способ получения маринованной картофельной соломки обеспечивает получение картофельной соломки как полуфабриката для приготовления хрустящей обжаренной картофельной соломки тудуси, при этом ее вкусовые качества выше, чем у картофельной соломки тудуси, полученной из свежего картофеля. 3 н. и 19 з.п. ф-лы, 6 табл., 18 ил., 5 пр.

1. Способ приготовления маринованной картофельной соломки, включающий следующие стадии:

a) обеспечение картофеля,

b) резка указанного картофеля со стадии а) соломкой с площадью поперечного сечения от 3 до 25 мм2,

c) нагревание картофельной соломки со стадии b) до температуры от 60°С до 140°С,

d) интенсивное охлаждение нагретой картофельной соломки со стадии с) в течение 25 минут до температуры окружающей среды или ниже,

e) выдерживание интенсивно охлажденной картофельной соломки со стадии d) в жидком маринаде с рН от 3 до 4,5 при повышенной температуре, составляющей от 65°С до 95°С.

2. Способ по п. 1, отличающийся тем, что указанная картофельная соломка на стадии с) нарезана с площадью поперечного сечения, составляющей 20 мм2 или менее, предпочтительно 16 мм2 или менее, более предпочтительно 10 мм2 или менее, наиболее предпочтительно 7 мм2 или менее.

3. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере 80%, предпочтительно по меньшей мере 90% указанной картофельной соломки на стадии с) имеет длину 30-150 мм, предпочтительно 40-130 мм.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что на стадии с) нагрев выбран таким образом, что измерение текстурных характеристик нагретой картофельной соломки после стадии с) в соответствии со следующим протоколом:

i. загрузка 160 г нагретой картофельной соломки, имеющей площадь поперечного сечения 2,5×2,5 мм, из которой по меньшей мере 90% имеет длину 30-150 мм, непосредственно после указанной стадии с) в камеру, имеющую верхнюю и нижнюю стенки, высоту 40 мм, длину 100 мм и ширину 70 мм, при этом в верхней стенке расположены 3 прорези, каждая из которых имеет длину 65 мм и ширину 5 мм, при этом указанные прорези расположены на расстоянии 2 см друг от друга, ориентированы параллельно друг другу и перпендикулярно оси камеры,

ii. закрывание камеры,

iii. перемещение лезвия зонда последовательно через каждую прорезь в вертикальном направлении к нижней стенке камеры со скоростью 1,0 мм/с на расстояние 24 мм, при этом указанное лезвие зонда имеет нижнюю режущую часть 31 с длиной 60 мм и высотой 5,7 мм от его верхней стороны до нижней стороны, где на указанной нижней стороне расположена нижняя острая режущая кромка, имеющая длину 53 мм, с закругленными краями с двух сторон, при этом верхняя сторона режущей части примыкает к нижней стороне лезвийной части 3 с ее длиной, уменьшающейся на высоту 34 мм к верхней стороне, имеющей длину 46 мм, и толщиной на верхней стороне 2 мм, причем толщина лезвийной части 3 уменьшается с ее верхней стороны с углом 1° между передней и задней сторонами по направлению к режущей части, причем указанная режущая часть сужается с ее верхней стороны под углом 6° между передней и задней сторонами до нижней острой режущей кромки с калиброванной остротой 2,08-2,44 Н,

iv. во время указанного перемещения измеряют силу сопротивления, действующую на лезвие, как только указанная сила превышает порог 0,49 Н, при этом этапы i-iv выполняют при температуре 60°С,

v. повторение этапов i-iv с проведением тем самым 6 измерений,

vi. вычисление параметров Fmax (максимальная средняя сила сопротивления) и SA (средняя площадь поверхности, определяемая как поверхность под графиком кривой силы сопротивления во времени при каждом измерении на стадии iv) из 6 измерений, при этом значения выбросов за пределами 95% доверительного интервала по дисперсионному анализу (ANOVA) исключены из расчета, дает значение Fmax по меньшей мере на 12 Н выше порогового значения и SA не менее 130 Hc.

5. Способ по п. 4, отличающийся тем, что время TFP до достижения первого пика на кривой силы-времени составляет 14-21 с, предпочтительно 15-20 с.

6. Способ по п. 4 или 5, отличающийся тем, что время TFM до достижения Fmax составляет 15-24 с.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что указанную картофельную соломку на стадии с) нагревают до 120°С или менее, предпочтительно до примерно 100°С.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что на стадии с) время нагрева составляет 180 с или менее, предпочтительно 100 с или менее, более предпочтительно 80 с или менее, еще более предпочтительно 70 с или менее, наиболее предпочтительно примерно 50-60 с.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что на стадии d) указанную нагретую картофельную соломку интенсивно охлаждают до температуры 15°С или ниже, предпочтительно 10°С или ниже, более предпочтительно 7°С или ниже, наиболее предпочтительно до 3-5°С.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что указанная картофельная соломка на стадиях b), с) и d) имеет содержание сухого вещества от 16 до 19 мас. %.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный жидкий маринад представляет собой водную среду, имеющую рН от 3,5 до 4,3, и предпочтительно содержит кислоту, выбранную из группы, состоящей из уксусной кислоты, лимонной кислоты, яблочной кислоты, молочной кислоты или комбинации двух или более из указанных кислот.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что повышенная температура на стадии е) составляет от 80 до 95°С, предпочтительно примерно 90°С.