1 Изобретение относится к металлу гии, а именно к химико-термической обработке металлов и сплавов в порошковых насыщающих средах, в част ности к диффузионному алитированию и может быть испапьзовано в машино строительной и приборостроительной промьшшенности. Известны составы Л порошковых насьицающих смесей для алитирования на основе порошков алюминия, ферроалюминия, кальцийалюминиевой лигату ры и т.д., например мае. %: Оксид алюминия 79-84 . Порошок алюминия 15-20 , Хлористый аммоний 1 Обработка стальных изделий в указанном составе приводит к форми рованию алитированного слоя, характеризующегося повышенной дефектнос тью из-за наличия в нем большого количества хрупкого алюминида железа FejASj, что в значительной мере ухудшает эксплуатационные сво ства алитированных изделий. Наиболее близким к изобретению по технической су1 ности и достигае мому эффекту является порошкообразный состав 2 для алитирования стальныхизделий, содержащий, мас. алюминия 47 Порошок алюминия 25 Хлористый аммоний 3 Использование известного состава для обработки стальных изделий позволяет увеличить Hk жаростойкость, но из-за наличия пор в диффузионном слое они имеют пониженно сопротивление протеканию процессов атмосферной коррозии. Цель изобретения - повьш1ение ко розионной стойкости алитированных стальных изделий в атмосферных условиях. Для достижения указанной цели состав дпя алитирования стальных и делий, содержащий оксид алюминия. 8 порошок железа, порошок алюминия и хлористьш аммоний, дополнительно содержит оксцд молибдена при следующем соотношении компонентов, мас.%: Порошок железа ПорошЪк 14-15 алюминия Хлористый 0.5-1,5 аммоний молибдена 3-5 Остальное алюминия Использование предлагаемого состава приводит к 1ювьш1ению коррозионной стойкости алитированных стальных изделий в атмосферных условиях за счет уменьшения пористости покрытия , повьш1ения качества поверхности после ХТО и образования легированного молибденом алюминида железа. Алитирование в предлагаемой пр- рошковой среде осуществляется при 950 С в течение 4 ч в контейнерах с плавким затвором. Испытания проводят в течение 20 сут в условиях морской атмосферы при 20°С и относительной влаж- . ности 95% (ГОСТ 9.040-74). Сравнительные данные по коррозионной стойкости стали 45 в условиях морской атмосферы при использовании известного и предлагаемого составов приведены в таблице. Коррозионная стойкость оценивается по потере массы на единицу площади поверхности за 20 сут испытаний. Из приведенных данных следует, что алитирование стали 45 в предлагаемых составах (примеры 3-5) позволяет увеличить в 1,5-1,7 раз коррозионную стойкорть покрытия в условиях морской атмосферы по сравнению с известным составом. Изменение соотношения компонентов среды (примеры 2 и 6) не позволяет достигнуть желаемой цели ввиду недостаточного количества оксида молибдена (пример 2) и из-за увеличения пористости покрытия (пример 6).

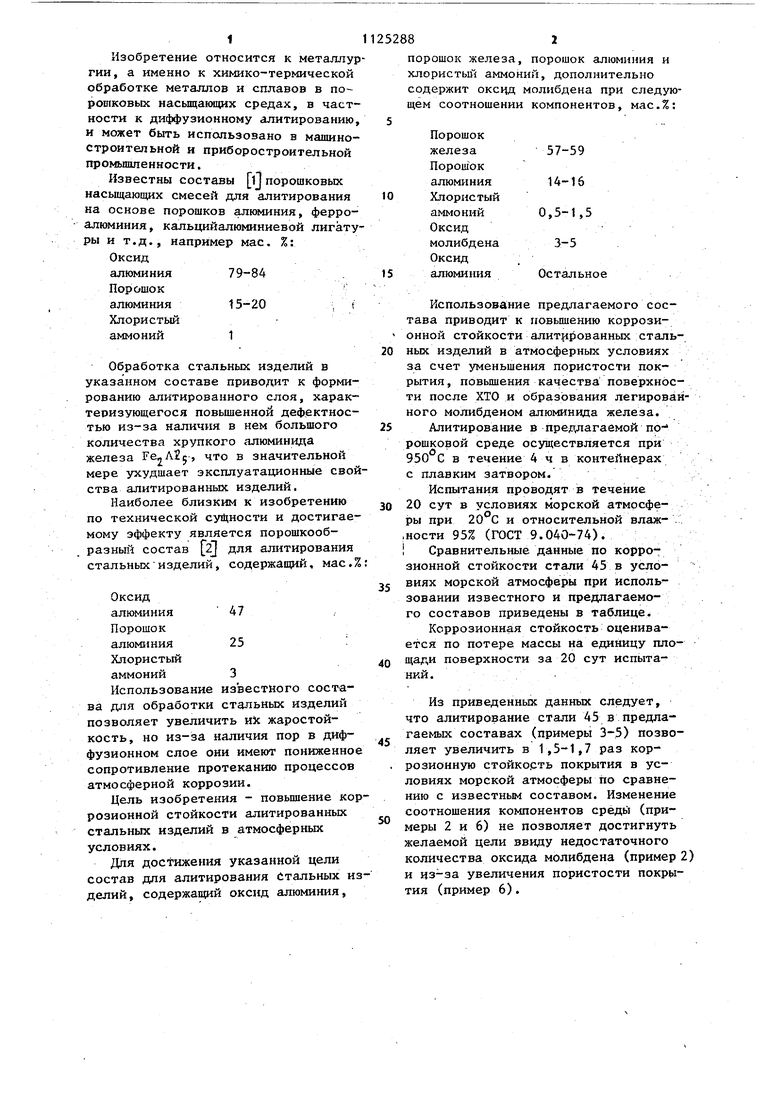

ПриСостав насыщающей среды мер

Известный 47AI 0-+25Fe-b25AI+3NHjC

Предлагаемый 24, 5AI ,0,+60Fe-H ЗА1+2МоО +0,

23 .SAljO, +59Fe-H4Af+ ЗМоО +0,5NH .Cf 22Al20 +58Fe+15Alt Moa-+lNH Cf 20,5Af20.+57Fe+16Af+5MoO 1, 19Af 0 +56Fe+17Af+6MoOj +2NH Ct

ХТО

Коррозионнаястойкость

i D.g г/м

2.

4 4

2.2 1,6

A 4 4 1,4 1.5 2,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1168625A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1135803A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали | 2016 |

|

RU2658550C1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ АЛЙТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий оксид алиминия, порошок железа, порошок алюминия, хлористый v аммоний, отличающийся тем, что, с целью повьш1ения коррозионной стойкости алитированных стальных изделий в атмосферных условиях, он дополнительно содержит оксид молибдена при следующем соотношении компонентов, мае. %: Порошок keлeзa 57-59 Порошок 14-16 алкя4иния Хлористый аммоний 0,5-1,5 (Л Оксид молибдена 3-5 Оксид алюОстальное миния

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химико-термическая обработка металлов и сплавов | |||

| Справочник, М., Металлургия, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Похмурский-В.И., Далисов В.Д В.М | |||

| Повышение долговечности деталей машин с помощью диффузионных покрытий | |||

| Киев, Наукова думка, 1980, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-01—Подача