Предлагаемое изобретение относится к области металлургии, в частности к химико-термической обработке металлов и сплавов в циркулирующей газовой среде, а именно к способам диффузионного насыщения несколькими элементами наружных и внутренних поверхностей деталей, и может быть использовано для получения антикоррозионных, жаростойких и эрозионных покрытий на деталях из жаропрочных сплавов, имеющих внутренние полости сложной конфигурации, применяемых в двигателестроении и в других отраслях народного хозяйства.

Известен способ диффузионного хромоалитирования деталей из жаропрочных сплавов, включающий нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют хром и алюминий. Насыщение проводят постадийно, создавая на каждой стадии циркулирующую среду только из одного насыщающего элемента (авторское свидетельство СССР №1759957, МПК С23С 12/00, опубл. 07.09.1992).

Известен способ одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов, включающий нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют хром и сплав хрома и алюминия. Насыщение проводят одностадийно -одновременно обоими элементами, путем изменения скорости движения циркулирующей галогенидной среды (патент РФ на изобретение №2270880, МПК С23С 10/14, опубл. 27.02.2006).

Наиболее близким является способ одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов, включающий нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют ферроалюминий и хром (патент РФ на изобретение №2186873, МПК С23С 10/14, опубл. 10.08.2002).

При данном способе хромоалитирования деталей, преимущественно лопаток из жаропрочных сплавов с узкими внутренними каналами, насыщение проводят одностадийно - одновременно обоими элементами сплавом алюминия и железа (ферроалюминием) и хромом с периодическим изменением не только скорости движения циркулирующей галогенидной среды, но и направления ее циркуляции на противоположное.

Известные способы обеспечивают равномерные по всей длине детали покрытия как на наружной, так и во внутренних полостях каждой детали в садке.

Наличие турбулентного режима циркуляции галогенидной среды создает неравномерные скорости по профилю сечения потока: в центре выше, у стенок муфеля ниже, и способствует появлению вихрей, что приводит к неравномерному омыванию поверхностей разных деталей в садке и, как следствие, к отсутствию стабильности наносимого на них покрытия по составу и толщине.

Кроме того, качество покрытия ухудшается из-за наличия в рабочей зоне реакционной камеры частиц прореагировавшей смеси в виде пыли, доставляемых циркулирующей галогенидной средой, и осаждаемых на поверхностях деталей.

Техническим результатом изобретения является обеспечение стабильности состава и толщины покрытия у всех обрабатываемых деталей садки независимо от места их расположения в реакционной камере за счет ступенчатого нагрева при одновременном насыщении ферроалюминием ихромом и выравнивании поля скоростей циркулирующей галогенидной среды на каждой ступени нагрева.

Ступенчатость нагрева при насыщении обеспечивает стабильность слоя наносимого покрытия по составу, а именно максимальное насыщение покрытия алюминием и хромом у всех деталей садки независимо от места их расположения в реакционной камере (у ее стенок или в центре).

Выравнивание поля (фронта) скоростей циркулирующей галогенидной среды обеспечивает стабильность слоя наносимого покрытия по толщине, а именно равномерный (одинаковый) по толщине слой покрытия у всех деталей садки независимо от места их расположения в реакционной камере (у ее стенок или в центре).

Технический результат достигается тем, что в способе одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов, включающем нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют ферроалюминий и хром, в отличие от известного диффузионное насыщение проводят в смеси, дополнительно содержащей хлористый аммоний, никель-иттрий и оксид алюминия, при следующем соотношении компонентов, мас. %: ферроалюминий 38-50, хром 23-27, хлористый аммоний 2,0-5,0, никель-иттрий 12-19 и оксид алюминия остальное, а нагрев выполняют сначала до температуры 1000°C с выдержкой в течение 6-12 ч, затем температуру повышают до 1050°C и выдерживают при ней 6-14 ч, при этом на каждой ступени нагрева в процессе диффузионной выдержки осуществляют равномерную циркуляцию галогенидной среды.

Для повышения качества слоя наносимого покрытия на каждой ступени нагрева в процессе диффузионной выдержки дополнительно очищают циркулирующую галогенидную среду от частиц прореагировавшей смеси.

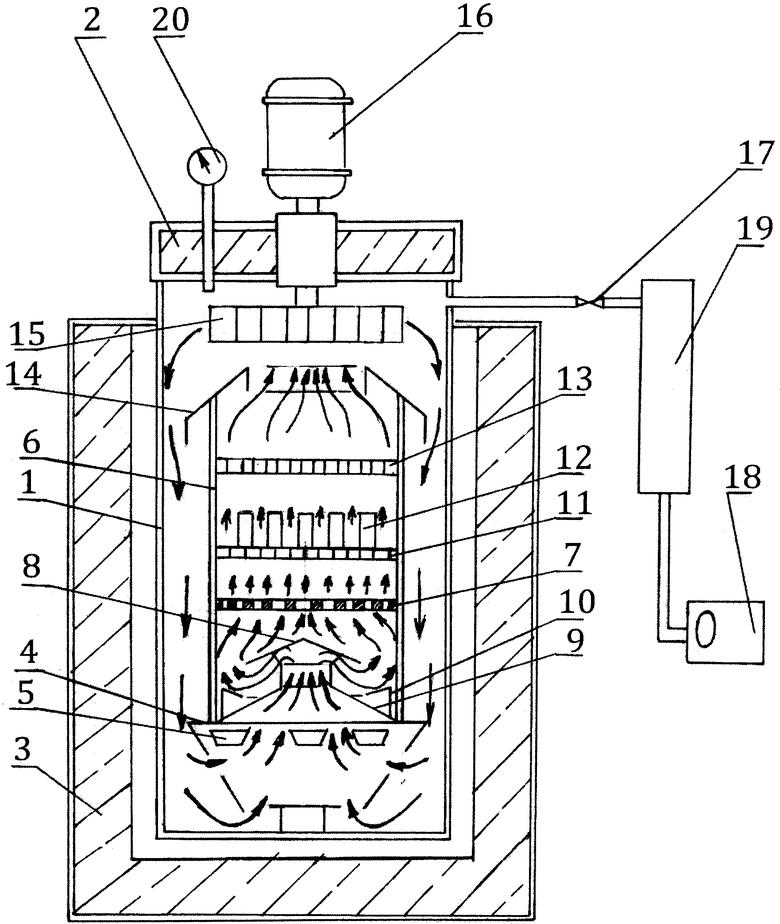

На чертеже схематично изображена установка для реализации предлагаемого способа.

Установка содержит муфель 1 с герметично закрываемой крышкой 2, установленный в нагревательной печи 3. В муфеле 1 установлена подставка 4, выполненная в виде усеченного конуса с отверстиями для прохода потока газовой среды. Внутри подставки 4 расположены емкости 5 для диффундирующих элементов и активатора. На подставке расположена реакционная камера 6, выполненная, например, в виде цилиндра, направляющего поток газовой среды. Внутри реакционной камеры установлено устройство 7 для выравнивания скоростей поля потока циркулирующей галогенидной среды, имеющего отверстия для его прохождения. Размеры отверстий устройства и их расположение выбираются экспериментальным или расчетным путем таким образом, чтобы предотвратить появление вихрей и создать режим с постоянной по сечению потока скоростью. Устройство может быть выполнено, например, в виде решетки, размеры отверстий которой уменьшаются от центра к периферии.

Дополнительно с устройством 7 для выравнивания скоростей потока может устанавливаться система для очистки циркулирующей среды от частиц прореагировавшей смеси, которая состоит из отбойника 8 пылевидных частиц, выполненного в виде конической обечайки, направляющего поток галогенидной среды конического диффузора 9, и крышки 10, которая формирует и закрывает полость для утилизации пылевидных частиц прореагировавшей смеси, что обеспечивает отсутствие контакта пылевидных масс с поверхностью деталей.

Над устройством 7 в рабочей зоне реакционной камеры 6 размещено приспособление 11 для установки обрабатываемых деталей 12, которое может быть выполнено в виде решетки.

Для увеличения интенсивности процесса хромоалитирования над деталями может быть размещено устройство 13 повышения давления в рабочей зоне реакционной камеры, например, выполненное в виде решетки, при этом диаметры отверстий выполняются таким образом, чтобы обеспечивалось дополнительное динамическое сопротивление потоку и создавалось некоторое избыточное давление в зоне обрабатываемых деталей.

На реакционную камеру 6 установлен диффузор 14, обеспечивающий заданное направление движения насыщающей среды. Над диффузором внутри муфеля 1 установлен вентилятор 15 с приводом, например, от электродвигателя 16. Муфель 1 через вентиль 17 сообщается с вакуумной системой, состоящей из вакуумного насоса 18, соединенного с фильтр-холодильником 19. При этом давление внутри муфеля 1 визуально контролируется при помощи мановакууметра 20.

Стрелками на чертеже показано направление движения циркулирующей галогенидной среды.

Способ одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов осуществляют следующим образом.

В реакционную камеру 6 устанавливают садку обрабатываемых деталей 12 и емкости 5 с источниками диффундирующих элементов и активатором. В качестве диффундирующих элементов используют ферроалюминий и порошок хрома. Насыщение может выполняться в смеси, дополнительно содержащей активатор, никель-иттрий и оксид алюминия, при следующем соотношении компонентов, мас. %:

ферроалюминий - 38-50;

хром - 23-27;

активатор - 0,2-0,5;

никель-иттрий -12-19

оксид алюминия - остальное.

В качестве активатора используют хлористый аммоний.

Выполняют герметизацию муфеля 1 крышкой 2, откачивают воздух. Собранный муфель 1 помещают в печь 3 и нагревают. Исходная газовая среда создается в результате испарения хлористого аммония при нагреве. В процессе нагрева давление внутри муфеля растет благодаря возгонке хлористого аммония. При достижении температуры в муфеле 1000°C включают вентилятор 15 для принудительной циркуляции газовой среды.

Насыщение выполняется одностадийно, т.е. одновременно ферроалюминием и хромом. Пропускают циркулирующую среду через устройство 7 и дополнительно через систему для очистки циркулирующей среды от частиц прореагировавшей смеси. При этом создается равномерный с плоским фронтом скоростей беспылевой режим циркуляции насыщающей среды, выравнивая скорости и давления в рабочей зоне реакционной камеры.

При этом выдержку осуществляют при ступенчатом изменении температуры и времени насыщения на каждой ступени. Причем температура выдержки на стадии насыщения для каждой ступени определяется с учетом диффузионной активности насыщающих элементов и их количественного содержания в покрытии, а время выдержки - с учетом необходимой толщины покрытия. При температуре 1000°C производят выдержку 6-10 ч. Далее повышают температуру до 1050°C и выдерживают при ней 6-14 ч.

По окончании технологической выдержки отключают вентилятор 15, охлаждают муфель 3 и извлекают обработанные детали 12.

Пример реализации способа

Проводили одновременное насыщение хромом и алюминием из газовой фазы наружных поверхностей сложных деталей - лопаток турбины газотурбинного двигателя.

В качестве источников диффундирующих элементов использовали ферроалюминий (ФА45) и порошок хрома (ПХ-1С) в смеси с никель-иттриевой лигатурой марки ИтН1, размельченной до фракции 2-4 мм, глиноземом марок ГН, ГН-00, ГК, ГН-1, ГН-2, и активатором - хлористым аммонием.

На дно реакционной камеры установили емкости с порошковой смесью, перемешанной согласно технологии:

никель-иттрий 1,5 кг (12%)

глинозем 2 кг (14,8%)

порошок хрома 2,5 кг (20%)

ферроалюминий 7 кг (53%)

хлористый аммоний 0,3 кг (0,2%)

Установили детали в рабочей зоне реакционной камеры от периферии к ее центру. Загрузили реакционную камеру с деталями в муфель и установили диффузор. Закрыли муфель крышкой и установили загрузочную термопару в зону расположения деталей. Выполнили герметизацию муфеля. Включили вакуумный насос, откачали воздух из муфеля. Собранный муфель переместили в предварительно разогретую печь и перевели индексы нагрева на заданную технологическим процессом температуру. В процессе нагрева давление внутри муфеля растет благодаря возгонке хлористого аммония и достигает положительного значения, заданного технологическим процессом, которое при превышении заданного значения сбрасывается через фильтр-холодильник, при недостатке - повышается путем подачи аргона в муфель.

При достижении температуры в муфеле по загрузочной термопаре 1000°C включили вентилятор для принудительной циркуляции насыщающей среды и произвели выдержку в течение 6-10 ч при равномерном режиме циркуляции насыщающей среды. Далее температуру повысили до 1050°C и произвели выдержку в течение 10 ч. Дополнительно на каждой ступени нагрева произвели очистку от пыли.

По окончании технологической выдержки отключили вентилятор и нагрев печи, произвели охлаждение муфеля. Установили в муфеле давление, равное атмосферному, сняли крышку муфеля и выгрузили реакционную камеру с деталями.

Качество слоя покрытия оценивали на образцах (деталях того же сплава и геометрии, прошедших такую же термообработку и подготовку поверхности, что и обрабатываемые детали).

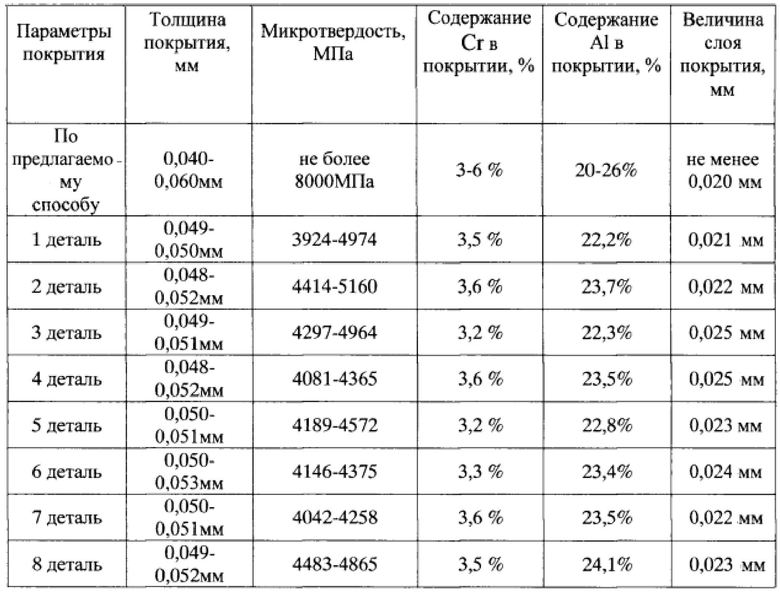

Результаты представлены в таблице:

Из таблицы видно, что максимальное изменение толщины покрытия по профилю пера лопатки составляет 0,004 мм (2%). Максимальная разность средних значений толщины покрытия между лопатками, расположенными в разных зонах реакционной камеры, составляет 0,0015 мм (0,75%).

Максимальная разница содержания хрома и алюминия в покрытии соответственно составляет Cr=0,4%; Al=1,9%.

Такая стабильность параметров покрытия по составу и толщине обеспечивается ступенчатостью нагрева и равномерностью распределения поля скоростей потока насыщающей среды по объему реакционной камеры независимо от места установки деталей в реакционной камере.

Использование предлагаемого способа позволяет управлять процессом нанесения покрытия.

Таким образом, по сравнению с известными способами предлагаемый способ одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов обеспечивает равномерность и качество их покрытия независимо от места расположения деталей в реакционной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО КОБАЛЬТОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2018 |

|

RU2694414C1 |

| Способ многокомпонентного диффузионного насыщения поверхности деталей из жаропрочных никелевых сплавов | 2019 |

|

RU2699332C1 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2270880C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| Способ многокомпонентного диффузионного насыщения изделий из стали и сплавов и установка для его осуществления | 1990 |

|

SU1759957A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке металлов и сплавов в циркулирующей газовой среде, а именно к способу одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов, применяемых в двигателестроении и в других отраслях народного хозяйства. Проводят нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют ферроалюминий и хром. Диффузионное насыщение проводят в смеси, дополнительно содержащей хлористый аммоний, никель-иттрий и оксид алюминия, при следующем соотношении компонентов, мас. %: ферроалюминий 38-50, хром 23-27, хлористый аммоний 2,0-5,0, никель-иттрий 12-19 и оксид алюминия остальное. Нагрев выполняют сначала до температуры 1000°C с выдержкой в течение 6-12 ч, затем температуру повышают до 1050°C и выдерживают при ней 6-14 ч, при этом на каждой ступени нагрева в процессе диффузионной выдержки осуществляют равномерную циркуляцию галогенидной среды. В частном случае осуществления изобретения на каждой ступени нагрева в процессе диффузионной выдержки дополнительно очищают циркулирующую галогенидную среду от частиц прореагировавшей смеси. Обеспечивается стабильность состава и толщина покрытия у всех обрабатываемых деталей садки независимо от места их расположения в реакционной камере. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ одностадийного диффузионного хромоалитирования деталей из жаропрочных сплавов, включающий нагрев деталей до температуры диффузионного насыщения и выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, в качестве которых используют ферроалюминий и хром, отличающийся тем, что диффузионное насыщение проводят в смеси, дополнительно содержащей хлористый аммоний, никель-иттрий и оксид алюминия, при следующем соотношении компонентов, мас. %: ферроалюминий 38-50, хром 23-27, хлористый аммоний 2,0-5,0, никель-иттрий 12-19 и оксид алюминия остальное, а нагрев выполняют сначала до температуры 1000°C с выдержкой в течение 6-12 ч, затем температуру повышают до 1050°C и выдерживают при ней 6-14 ч, при этом на каждой ступени нагрева в процессе диффузионной выдержки осуществляют равномерную циркуляцию галогенидной среды.

2. Способ по п. 1, отличающийся тем, что на каждой ступени нагрева в процессе диффузионной выдержки дополнительно очищают циркулирующую галогенидную среду от частиц прореагировавшей смеси.

| СПОСОБ ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2270880C1 |

| СПОСОБ МНОГОКОМПОНЕНТНОГО ДИФФУЗИОННОГО НАСЫЩЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2186873C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| US 6110262 A, 29.08.2000 | |||

| WO 2010066009 A1, 17.06.2010. | |||

Авторы

Даты

2016-01-20—Публикация

2014-05-05—Подача