Изобретение может быть использовано для более эффективного по отношению к существующим способам промышленного извлечения тяжелых драгоценных и редких элементов из относительно более легких горных пород и песков в неблагоприятных технологических условиях и с низким их содержанием в породе.

На сегодняшний день выделяют два основных метода обогащения рудных и песчаных концентратов – химический и физический.

В основу химических методов положено знание того, что вещества имеют разные химические свойства и по-разному реагируют на химическое воздействие извне. На примере золотодобычи химические методы обогащения опираются на такие свойства золота, как инертность к воздействию кислот и щелочей (выщелачивание пород) или на его активное взаимодействие с ртутью (амальгамирование).

Применение физических методов обогащения предполагает использование разницы в плотности веществ и опирается на флотацию (силы Архимеда) или центробежные силы. Флотация в случае тяжелых полезных ископаемых при их традиционно очень низких долях содержания в породе применяется как правило только в лабораторных исследованиях, где в специальных тяжелых жидкостях определяют количественное содержание искомых элементов и плотность частиц с повышенным их содержанием по скорости осаждения. По названной причине использование центробежных сил при обогащении безусловно превалируют, при этом существует большое разнообразие установок и устройств, объединенных именно физическим принципом разделения компонент по массе частиц при вихревом движении.

Применительно к физическим центробежным методам обогащения рассмотрим подробно, какие основные силы действуют на частицу измельченной породы или песка в вихре с условно постоянной частотой вращения ω и с произвольным положением частицы по радиусу этого вихря r, где частица имеет объем V, плотность ρ0, а окружающая ее жидкость плотность ρж и динамическую вязкость μ.

В названных условиях центробежная сила Fцб рассчитывается по формуле Fцб = maцб = ρ0V× ω2r и направленна перпендикулярно скорости вихря ωr в сторону роста r.

Сила Архимеда (вытеснение жидкостью твердой частицы в потенциальном поле сил) Fa = = ρжV× ω2r и направлена всегда против сил потенциального поля. В случае с флотацией в гравитационном поле – это направление против ускорения свободного падения g. В случае с центрифугированием или иным вихревым движением – против центробежной силы.

Сила вязкости (трения) Fв = - μ × S , где S - площадь взаимодействия частицы с жидкостью, х – скорость ее дрейфа под действием центробежной и архимедовой сил. Сила вязкости (трения) всегда направлена против движения частицы по направлению х.

, где S - площадь взаимодействия частицы с жидкостью, х – скорость ее дрейфа под действием центробежной и архимедовой сил. Сила вязкости (трения) всегда направлена против движения частицы по направлению х.

Пренебрегая броуновским движением (столкновительными силами) и силой вязкости, которая в большинстве используемых для разделительных целей жидкостей довольно мала в сравнении с центробежными (гравитационными) и архимедовой, можно построить приблизительное уравнение радиального движения частицы в вихре пульпы:

ρ0V×d2r/dt2 = Fцб - Fa или d2r/dt2 = (1 - ρж/ ρ0) × ω2r (I).

На практике, при промышленном разделении минералов горную породу измельчают до кондиции песков, а пески просеивают через вибросита и фракционируют. Далее эту субстанцию (песок) разбавляют самой распространенной жидкостью – водой, и, проводя полученную взвесь (пульпу) через разного рода приборы, создающие ее вихревое движение, отделяют тяжелую компоненту от легкой. Как правило, рабочий цикл пульпы открытый, вода берется из природных водоемов или трубопровода и после отстаивания и осаждения песка и пыли также возвращается в водоем или фильтруется и отправляется в систему водоснабжения производства. Потребляемые объемы воды при этом огромны. Пульпа содержит в среднем от 30 до 90% воды. При этом содержание полезных минералов в кубометре породы или песка составляет всего от десятых долей грамма до нескольких грамм. Жидкость (вода) выполняет две важнейшие функции. Первая – это создание вязкой сплошной среды с измельченной породой, где может быть создано вихревое движение, вторая – она служит проводником вязкостного (безстолкновительного) движения более тяжелых частиц под действием центробежной силы на периферию вихря, то есть обеспечивает тот самый процесс разноскоростного разделения частиц породы на более и менее тяжелые.

Однако, у воды, помимо ее естественных преимуществ (распространенность, доступность, дешевизна и невысокая вязкость), есть и серьезный недостаток - она имеет невысокую плотность ρв ~ 1 г/см3, при этом основные залежи золота, редкоземельных и других ценных металлов и элементов встречаются в большом количестве, но в низких концентрациях в кварцитах и близких к ним по плотности породах. Основа кварцитов – оксид кремния SiO2 с плотностью кристаллов порядка 2,2 г/см3. Даже когда речь идет о выделении золота с плотностью около 19,8 г/см3 из такой породы, удается получать отнюдь не чистый металл после первого прогона пульпы, а лишь некий концентрат, называемый «шлихами» - ту же породу или песок, но с повышенным содержанием полезного материала. Например, из пропущенных через прибор 1000 тонн песка с начальным содержанием золота 1 г/т можно получить 1 тонну шлихов с содержанием примерно 500 грамм золота. При этом почти половина изначально содержавшегося золота будет потеряна («уйдет в хвосты») и сброшена с обедненной породой в отвал. Шлихи же придется неоднократно подвергать повторной тонкой отработке до получения товарного металла.

С учетом формулы (I) подобное обстоятельство объясняется тем, что, подставив в качестве плотности жидкости плотность воды, а вместо абстрактной ρ0 плотность золота (тяжелой компоненты) и плотность кварцита (легкой компоненты) мы получим уравнения с одним знаком. Это означает, что дрейф тяжелой и легкой компонент, несмотря на разность их скоростей, будет происходить в одну сторону, знак дрейфовой скорости υ ~ dr/dt и для песка и для золота (условно) будет одинаков и смещение обеих компонент будет идти на периферию вихря (к стенке центрифуги, циклона и т.п.). При этом частичка из «тяжелого» металла диаметром в 1 мм будет иметь массу даже меньше, чем частица кварцита диаметром в 2,3 мм, а динамика их движения к периферии вихря с учетом архимедовых сил и сил вязкости будет практически одинаковой. В силу этой же причины основные потери тяжелой компоненты в отвал будут происходить с уходом мелкодисперсной компоненты, а из практики известно, что на долю именно мелкодисперсной компоненты приходится основная масса содержания тяжелых полезных ископаемых в балластном материале горной породы или песка.

Таким образом, исходя из уравнения (I), можно сделать вывод, что решение проблемы повышения эффективности первичного обогащения при том же центрифугировании может быть получено путем замены воды в начальной пульпе на тяжелую (плотную) жидкость при условии невысокой динамической вязкости. В этом случае разность скоростей дрейфа частиц легкой и тяжелой компонент (лк и тк, соответственно) будет выше, а при преодолении критерия плотности ρтк ˃ ρж ˃ ρлк, когда плотность жидкости будет между значениями плотности тяжелой и легкой компонент, дрейфовые скорости этих компонент будут направлены в разные стороны: тяжелая будет увлекаться к стенке ротора центрифуги, а легкая выталкиваться к центру. То есть, разделение сыпучей породы при центрифугировании будет происходить не по массе частиц, как при всех вихревых способах именно в водяной пульпе, а по плотности частиц как при флотации.

Такой режим разделения позволит тяжелой жидкости увлечь к стенке ротора почти всю тяжелую компоненту дробленой породы или песка вне зависимости от размера и массы частиц, а легкую отодвинуть к его центральной оси, за исключением самых малых частиц, для которых существенны межмолекулярные силы вязкости и поверхностного натяжения в этой жидкости. Это в разы увеличит глубину извлечения полезного материала и соответственно уменьшит его выход в отвалы, а также на порядки повысит концентрацию в шлихах, до уровня, когда тонкая доводка в лабораторных центрифугах и столах может уже не понадобиться.

Подобный метод разделения твердых сыпучих материалов давно известен и широко применяется в лабораториях. Для него используются специальные тяжелые жидкости. Например, органические, нерастворимые или плохо растворимые в воде: бромоформ (HCBr3), тетрабромэтан (C2H2Br4), метилениодид (CH2J2), жидкость Клеричи (HCOOTl + Tl2[OOCCH2COO]); неорганические, образующие гидратные соединения: жидкость Туле (K2[HgJ4]*2H2O), перхлорат свинца (Pb[ClO4]), раствор Рорбаха (Ba[HgJ4]*5H2O), М-45 (Ba[CdJ4], LST (Li4[SiW12O40]*nH2O), ГПС-В (Nax[Si(O)WyOz]*nH2O) и и многие другие.

У всех этих жидкостей диапазон плотностей при н.у. от 2,6 до 4,5 г/см3 и вязкость не превышает 10 сПз. Все эти вещества показали высокую эффективность при разделении сыпучих материалов и определении плотности пород в лабораторных экспериментах.

Однако промышленного применения как жидкости для разделения сыпучих минералов в пульпе на их основе они так и не получили даже в технологически закрытых циклах, когда потери жидкости минимальны. Это связано с тем, что большинство из перечисленных веществ ядовиты или включают в себя неустойчивые химически опасные компоненты: ртуть, таллий, бром, свинец, кадмий. Некоторые, как бромоформ, обладают наркотическим эффектом, летучи, неустойчивы к свету и нагреванию. Перхлораты взрывоопасны. В силу потенциальной опасности и неизбежности технологических потерь даже в закрытых циклах большинство этих веществ запрещены к использованию во многих странах мира наравне с методами химического отделения выщелачиванием пород. Наиболее безопасными и в силу этого допустимыми к промышленной эксплуатации являются последние из перечисленных - вольфраматы LST и ГПС-В.

Этот тип тяжелых жидкостей вполне применим для отработки шлихов в закрытом цикле на небольших лабораторных центрифугах с последующей регенерацией жидкости. Однако эффективная отработка первичных песков с карьера или первичной молотой породы из рудника такими жидкостями остается неприемлемой по экономическим причинам. Довольно небольшая по промышленным масштабам установка по извлечению золота перерабатывает в среднем за сутки около 2000 тонн сухого вещества, при этом в случае даже самой дешевой тяжелой жидкостью это около 1000 м3 пульпы. Даже при обильной промывке отвальных песков и глубоком отжиме в специальной центрифуге-сушилке с последующей регенерацией жидкости с такими объемами отвала потери составят в сутки десятки и даже сотни литров, при том, что один литр жидкости ГПС-В стоит около 150 долларов США. Учитывая технологические потери и объемы необходимых запасов жидкости для приготовления пульпы, становится очевидным, что применение этого класса жидкостей, по крайней мере, при разделении (обогащении) исходного сыпучего сырья экономически нецелесообразно. Но при глубокой переработке шлихов (первично обогащенного сырья в небольших объемах) в замкнутом цикле с регенерацией тяжелой жидкости данный метод может быть полезен.

Отдельно имеет смысл упомянуть китайскую разработку промышленного образца центрифуги, работающую в замкнутом цикле с отработкой первичного сырья в пульпе, образованной ртутью в качестве тяжелой жидкости - при н.у. плотность ртути 13,55 г/см3, а вязкость равна 15,4 сПз и резко падает с нагревом и резко растет при охлаждении (здесь же см. патент РФ на изобретение №2041966). При работе с золотом такая центрифуга амальгамирует золото и выводит из легкой породы. Частицы тяжелых элементов, с которыми не вступает в химические связи, выводят согласно критерию ρтк ˃ ρж ˃ ρлк. Такая центрифуга полностью отвечает предлагаемому методу по своим физическим принципам, однако гарантировать полную замкнутость цикла оборота ртути при прохождении в сутки тысяч тонн породы технически невозможно. В силу этого обстоятельства данная технология запрещена на территории РФ и многих других стран.

Резюмируя вышеизложенное:

применение тяжелых жидкостей, согласно критерия плотности ρтк ˃ ρж ˃ ρлк, в процессе центрифугирования сыпучих пород с целью максимально эффективного извлечения тяжелых полезных ископаемых с малой долей присутствия, а также в мелкодисперсной форме физически эффективно;

использование большинства применяемых для этих целей на данный момент тяжелых жидкостей в промышленных масштабах, особенно для обработки больших объемов первичного сырья, невозможно или нецелесообразно в силу наличия значительных неизбежных технологических потерь.

С учетом сказанного, авторами настоящей заявки решалась задача дальнейшей разработки средств и методов утяжеления пульпы, используемой при выделении ценных тяжелых полезных ископаемых, при этом технический результат, достигаемый при решении такой задачи, состоит в повышении эффективности вывода тяжелых полезных материалов из пульпы с минимальным попаданием легкой породы в концентрат независимо от фракционности. В свою очередь, это также позволяет достаточно эффективно и рентабельно производить переработку отвалов породы (песков) на месторождениях, ранее эксплуатировавшихся по старым технологиям, и/или приступить к эксплуатации бедных месторождений, ранее признанными нерентабельными.

Для достижения поставленного результата предлагается способ извлечения твердых полезных ископаемых, включающий следующие этапы:

- обеспечение молотых рудных материалов и/или песков, содержащих твердое тяжелое полезное ископаемое, значение плотности ρтк которого превышает значение плотности ρлк основной легкой твердой породы молотого рудного материала и/или песка;

- получение пульпы путем смешивания указанного молотого рудного материала и/или песка с утяжеленным водным глинистым раствором, выбранным из группы, включающей, но не ограничивающейся суспензию, эмульсию, гидрогель, значение плотности ρж которого удовлетворяет условию ρлк < ρж < ρтк;

- центрифугирование полученной пульпы с разделением её на содержащий твердое тяжелое полезное ископаемое раствор и обедненный шлам и/или песок;

- фильтрацию полученного раствора и извлечение твердого полезного ископаемого.

Идеология предлагаемого способа построена на разнонаправленном дрейфе легкой и тяжелой твердых компонент в поле центральных сил в жидкости пульпы за счет выполнения условия ρтк ˃ ρж ˃ ρлк. В свою очередь, это позволяет с высокой эффективностью извлекать тяжелую компоненту из кварцитов даже при её низком содержании.

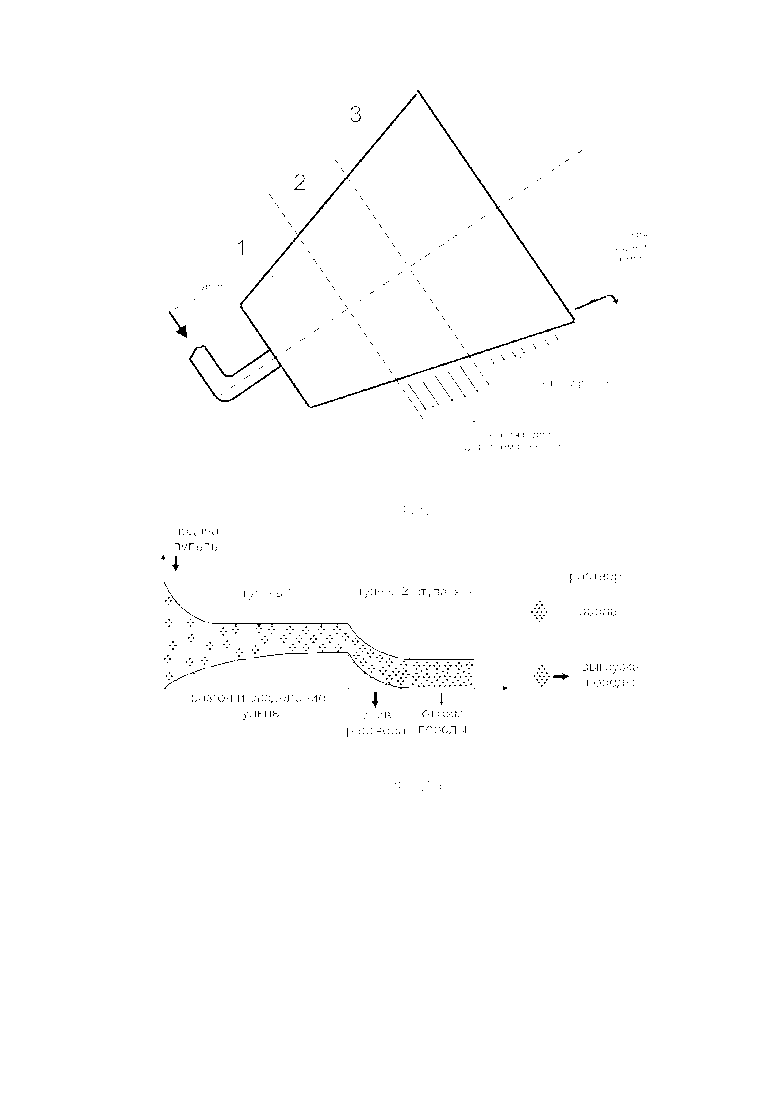

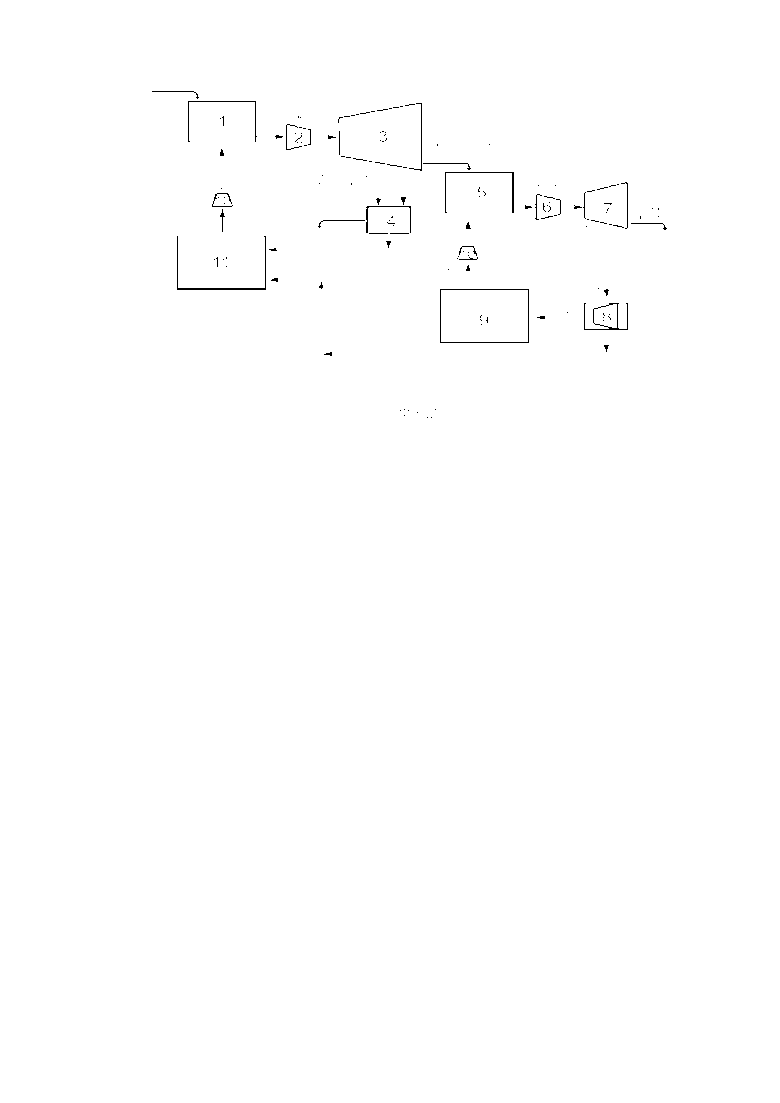

Возможность реализации способа иллюстрируется фиг.1 со схематически изображенным полым ротором разделительной центрифуги на тяжелой жидкости, фиг.1а – эпюра состава пульпы вдоль стенки ротора (условно), фиг.2 - технологическая схема способа извлечения тяжелой полезной компоненты из легкой породы методом центрифугирования.

Возможность достижения поставленного результата и реализации заявленного назначения поясняется на примере следующих общеизвестных данных, в частности, на примере буровых растворов.

Здесь и далее под буровым раствором понимается технологическое наименование сложной многокомпонентной дисперсной системы суспензионных, эмульсионных и аэрированных жидкостей, применяемых для промывки скважин в процессе бурения. В рамках известных на сегодняшний день практических аспектов применения буровой раствор очищает забой от выбуренной породы, транспортирует выбуренную породу из скважины и удерживает её во взвешенном состоянии при остановке циркуляции, активизирует процесс разрушения горной породы долотом, предотвращает осыпи, обвалы и др., обеспечивает качественное вскрытие продуктивных горизонтов, оказывает смазывающее и антикоррозийное действие на буровой инструмент, вращает забойные двигатели.

В практике бурения применяют буровой раствор на водной (технической воде, растворы солей и гидрогели, полимерные, полимерглинистые и глинистые растворы) и углеводородной (известково-битумный раствор, инвертная эмульсия) основах. В условиях практической реализации заявленного изобретения интерес представляют, в основном, растворы на водной основе исключительно исходя их экономических показателей, поскольку вода является наиболее доступным в условиях рудных месторождений растворителем. Например, для смеси кварцит – тяжелый металл, доведения показателя плотности жидкости в пульпе ρж до в 2,5 г/см3 и выполнения критерия ρтк ˃ ρж ˃ ρлк возможно применение водного глинистого раствора-суспензии или эмульсии с высоким уровнем дисперсности (мелкий помол) с добавлением утяжелителей (бармита, мела, гематита и т.д.). Дополнительно, для поддержания реологических качеств раствора возможно снижение его вязкости за счет добавок ПАВ (нитролигнин, полифенолы, фосфат и т.д.). Такой раствор при прохождении песчаной пульпы через центрифугу будет увлекать с собой к стенке ротора подавляющее число частиц тяжелых элементов (например, золота), в том числе и мелкодисперсного, а легкую кварцитовую компоненту отодвигать к оси ротора. При этом раствор легко смывается водой с отвального песка, отжимается, фильтруется сетчатыми фильтрами от частиц породы и выделяется из промывочной воды в концентрат суспензии или эмульсии в высокооборотистой центрифуге.

Отдельно, для достижения поставленного результата и реализации заявленного назначения следует рассмотреть возможность применения так называемых утяжелённых буровых растворов, применяемых при бурении в условиях, характеризующихся аномально высокими пластовыми давлениями (АВПД). В сверхтяжелых буровых растворах доля концентрата – утяжелителя достигает 80%. Регулирование реологических свойств буровых растворов, обеспечивающих снижение гидравлических сопротивлений при циркуляции раствора, очистку забоя от выбуренной породы, уменьшение эрозии стенок скважины, достигается вводом понизителей вязкости (окисленного замещённого лигносульфоната, феррохромлигносульфоната, нитролигнина, полифенолов, фосфатов) и структурообразователей (бентонит, палыгорскит, асбест и др.). Для предотвращения водонефтегазопроявлений при аномально высоких пластовых давлениях увеличивают плотность буровых растворов путём введения специальных утяжелителей (например, мелом до 1500 кг/м3, баритом и гематитом до 2500 кг/м3 и более).

Применяемые утяжелители можно разделить на три группы в зависимости от их плотности.

Первую группу утяжелителей составляют тяжелые (малоколлоидальные) глины, мергель, мел, известняк и др. Эти материалы имеют небольшую плотность (2,6-2,9 г/см3) и отличаются сравнительно небольшой структурообразующей способностью в буровых растворах, за счет чего их количество в буровом растворе может быть значительным, однако реологические свойства раствора не ухудшаются. При этом резко увеличивается содержание твердой фазы в буровом растворе, что отрицательно сказывается на эффективности бурения.

Вторую группу утяжелителей составляют материалы плотностью 3,8-4,5 г/см3, в которую входят баритовый и железистый утяжелители. Эти утяжелители являются основными для приготовления буровых растворов. Гидростатическое давление, создаваемое буровыми растворами плотностью 2,30-2,35 г/см3, достаточно для большинства скважин. Такую плотность может обеспечить утяжелитель плотностью не менее 4,2 г/см3. Использование утяжелителей плотностью 4,15 и 4,10 г/см3 позволит достичь плотности бурового раствора, соответственно, 2,25 и 2,2 г/см3, при оптимальных физико-химических показателях.

К третьей группе утяжелителей (плотностью 5,0-7,0 г/см3) относятся материалы, состоящие главным образом из соединений свинца и железа. Свинцовый сурик. Плотность 9,0-9,1 г/см3. Эти утяжелители применяются для приготовления буровых растворов плотностью 2,5 г/см3 и более. Такие буровые растворы необходимы для разбуривания отложений, имеющих в разрезе пласты с давлением, превосходящим геостатическое. Галенитовые утяжелители. Галенит PbS, или свинцовый блеск, содержит 86,6% Рb и 13,4% S. В качестве примесей в галените встречаются медь, серебро, цинк, иногда селен, висмут, железо и др., плотность его 7,4-7,6 г/см3. Твердость по шкале Мооса 2-3. Галенит применяется как утяжелитель для получения сверхтяжелых буровых растворов.

В общем виде, необходимое количество Р сухого утяжелителя (расход в кг/м3) вычисляют по общеизвестной формуле:

Р = сут Ч (сбр – сир)/( сут – сир),

Где: сир, сбр, сут, плотность, соответственно, исходного раствора, требуемая бурового раствора и утяжелителя, кг/м3.

В качестве примера использования утяжеленного водного глинистого раствора - гидрогеля может быть упомянута предложенная компанией M-I Drilling Fluids UK, Ltd. так называемая WARP (Weighting Agent Research Project) технология утяжеленных буровых растворов, по которой приготавливается содержащий 80 % барита WARP-концентрат с размером частиц 1-2 мкм (для сравнения, средний размер частиц стандартного барита – 25 мкм) и плотностью 2640 кг/м3 или WARP-концентрат, содержащий 72 % карбоната кальция, плотностью до 1920 кг/м3. Частицы утяжелителя в концентрате защищены специальным коллоидом, ингибирующим их электрохимическое взаимодействие, благодаря чему система WARP имеет низкую вязкость и высокую подвижность, несмотря на высокую концентрацию твердых частиц и огромную их суммарную поверхность.

Со ссылкой на фиг.1, полый ротор разделительной центрифуги на тяжелой жидкости, используемой для практической реализации заявленного изобретения, условно разделен на три ступени.

1. Первая ступень ротора имеет непроницаемую сплошную стенку и служит для первичного разгона пульпы с разделением тяжелой и легкой компонент помола или песка.

2. Вторая ступень ротора имеет сетчатую стенку с калиброванными отверстиями для свободного выхода с жидкостью тяжелых частиц всех размеров, то есть с отверстиями чуть больше линейного размера самого крупного зерна помола или песка (крупное сито).

3. Третья ступень ротора также имеет калиброванную стенку, но с отверстиями диаметром менее линейного размера самой мелкой фракции помола или песка в пульпе (сверхтонкое сито). Эта ступень опционно может быть снабжена шнеком с запаздыванием вращения относительно ротора центрифуги для выгрузки отжатого песка или помола породы.

С учетом поставленного результата и для реализации заявленного назначения, принцип работы такой центрифуги предусматривает следующее.

Поступающая пульпа на основе тяжелого бурового раствора разгоняется в первой ступени ротора, происходит отделение тяжелой компоненты и дрейф ее в сторону стенки ротора вместе с жидкостью (утяжеленным буровым раствором), а легкая компонента отодвигается от стенки. По достижении ступени 2 раствор с тяжелой компонентой любого размера покидает центрифугу через крупное сито ротора. Происходит слив бурового раствора с тяжелой компонентой любого калибра. На границе ступеней 2 – 3 к стенке ротора приближается легкая компонента (помол, песок). На 3-й ступени происходит отжим этой легкой компоненты и выход раствора через мелкое сито ротора с остатками мелкодисперсной тяжелой компоненты (калибром менее самой мелкой из частиц помола или песка). При этом помол или песок через это сито пройти не может даже в составе самой мелкой фракции. С края центрифуги (конец третьей ступени) пустая увлажненная раствором порода выходит под действием центробежных сил и продольного напора пульпы или выгружается шнеком. Графически эти процессы показаны на рисунке 1А в виде схематической эпюры состава пульпы вдоль стенки ротора центрифуги.

Со ссылкой на фиг.2, технологическая схема способа извлечения тяжелой полезной компоненты из легкой породы методом центрифугирования пульпы с тяжелым раствором в рамках практической реализации заявленного изобретения включает: 1 - бак – смеситель пульпы; 2 - насос рабочей пульпы; 3 - основную разделительную центрифугу; 4 - устройство фильтрации раствора и отбора тяжелой компоненты; 5 - бак промывки шлама; 6 - насос пульпы шлама; 7 - отжим шлама; 8 - устройство регенерации раствора; 9 - бак с промывочной водой; 10 - насос для воды; 11 - бак для приготовления раствора; 12 - насос подачи раствора.

Измельченная просеянная порода или песок подаются в смесительный бак 1 вместе с тяжелым раствором из бака 11 посредством насоса 12. Образованная в баке 1 пульпа посредством насоса 2 подается в центрифугу 3, где тяжелый раствор с продуктом (тяжелой компонентой) отделяется от легкого шлама и направляется в устройство фильтрации раствора и отбора тяжелой компоненты 4. Раствор из 4 поступает обратно в бак 11, а продукт отбирается на дальнейшую переработку или хранение. Влажный шлам из центрифуги 3 выгружается в промывочный бак 5, куда посредством насоса 10 поступает промывочная вода из бака 9. Полученная в баке 5 пульпа насосом 6 подается в отжимную центрифугу 7. Из центрифуги 7 выгружают промытый шлам (со следами раствора – технологическими потерями) и выходит вода с содержанием тяжелого раствора, поступающая в устройство регенерации 8. В устройстве 8 высокооборотистая центрифуга отделяет концентрат суспензии (эмульсии) и отправляет его в бак 11, а отделенную воду в бак 9.

Замкнутый цикл использования тяжелого раствора и промывочной воды кроме очевидной экономии позволяет вести добычу полезных ископаемых всесезонно в условиях крайнего севера и неблагоприятной обстановки с водным дефицитом на удалении или в отсутствие водоемов и источников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЯДЕРНОЙ ЭНЕРГИИ (ЭНЕРГИИ РАДИОАКТИВНОГО РАСПАДА И/ИЛИ ДЕЛЕНИЯ АТОМНЫХ ЯДЕР И/ИЛИ ЭНЕРГИИ ТЕРМОЯДЕРНЫХ НЕЙТРОНОВ) В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2694362C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЯДЕРНОЙ ЭНЕРГИИ (ЭНЕРГИИ РАДИОАКТИВНОГО РАСПАДА И/ИЛИ ДЕЛЕНИЯ) В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663971C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЯДЕРНОЙ ЭНЕРГИИ (ЭНЕРГИИ РАДИОАКТИВНОГО РАСПАДА И/ИЛИ ДЕЛЕНИЯ) В ОПТИЧЕСКУЮ ЭНЕРГИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2729064C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| ИНДИВИДУАЛЬНЫЕ И МОБИЛЬНЫЕ УСТРОЙСТВА БИОЛОГИЧЕСКОЙ ЗАЩИТЫ ПОСРЕДСТВОМ ОБЛУЧЕНИЯ ПРОТОЧНОГО ВОЗДУХА УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 2020 |

|

RU2729292C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПРИ СКВАЖИННОЙ ГИДРОДОБЫЧЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431527C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ | 1999 |

|

RU2177367C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496980C2 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021026C1 |

Изобретение может быть использовано для более эффективного по отношению к существующим способам промышленного извлечения тяжелых драгоценных и редких элементов из относительно более легких горных пород и песков в неблагоприятных технологических условиях и с низким их содержанием в породе. Способ включает получение пульпы путем смешивания молотого рудного материала и/или песка с утяжеленным водным глинистым раствором, выбранным из группы, включающей, но не ограничивающейся суспензию, эмульсию, гидрогель, значение плотности ρж которого удовлетворяет условию ρлк<ρж<ρтк, и центрифугирование полученной пульпы с разделением ее на содержащий твердое тяжелое полезное ископаемое раствор и обедненный шлам и/или песок. Технический результат - повышение эффективности вывода тяжелых полезных материалов из пульпы с минимальным попаданием легкой породы в концентрат независимо от фракционности. 2 ил.

Способ извлечения твердых полезных ископаемых, включающий следующие этапы:

- обеспечение молотых рудных материалов и/или песков, содержащих твердое тяжелое полезное ископаемое, значение плотности ρтк которого превышает значение плотности ρлк основной легкой твердой породы молотого рудного материала и/или песка;

- получение пульпы путем смешивания указанного молотого рудного материала и/или песка с утяжеленным водным глинистым раствором, выбранным из группы, включающей, но не ограничивающейся суспензию, эмульсию, гидрогель, значение плотности ρж которого удовлетворяет условию ρлк<ρж<ρтк;

- центрифугирование полученной пульпы с разделением ее на содержащий твердое тяжелое полезное ископаемое раствор и обедненный шлам и/или песок;

- фильтрацию полученного раствора и извлечение твердого полезного ископаемого.

| ШОХИН В.Н | |||

| и др | |||

| "Гравитационные методы обогащения", Москва, Недра, 1993, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЧАСТИЦ ПО ПЛОТНОСТИ С ПОМОЩЬЮ ТЯЖЕЛОЙ СРЕДЫ В ЦЕНТРОБЕЖНОМ ПОЛЕ | 2010 |

|

RU2438787C1 |

| Центрифуга для разделения руд в тяжелых жидкостях | 1978 |

|

SU774609A1 |

| US 4376700 A, 15.02.1983 | |||

| Справочник по обогащению руд, Основные процессы, Москва, недра, 1983, с.29-31, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Обогащение угля, под ред | |||

| МИТЧЕЛЛА Д.Р., Углетехиздат, 1956, с | |||

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

Авторы

Даты

2019-07-16—Публикация

2018-11-06—Подача