Настоящее изобретение относится к ультразвуковому расходомеру и способу определения скорости потока протекающей в трубопроводе текучей среды согласно ограничительной части пункта 1 и, соответственно, пункта 14 формулы изобретения.

Надежным способом измерения скорости потока или расхода является способ, основанный на различном времени прохождения. В соответствии с данным способом на внешнем периметре трубопровода устанавливают пару ультразвуковых преобразователей на расстоянии друг от друга в продольном направлении, которые выполнены для поочередного испускания и считывания ультразвуковых сигналов поперек потока по измерительному контуру, образованному между ультразвуковыми преобразователями. В зависимости от направления прохождения через поток ультразвуковые сигналы, проходящие через текучую среду, ускоряются или тормозятся. Возникающую в результате разницу времени прохождения рассчитывают по геометрическим размерам, соотнесенным со средней скоростью потока текучей среды. Таким образом, через площадь поперечного сечения получают объемный поток или расход. Для более точных измерений может быть также предусмотрена группа измерительных контуров с соответствующей парой ультразвуковых преобразователей, что позволяет более точно считывать поперечное сечение потока.

Используемые для создания ультразвука ультразвуковые преобразователи содержат колебательное тело, часто изготовленное из керамики. С помощью данного тела, например, на основании пьезоэлектрического эффекта, электрический сигнал преобразуют в ультразвук и наоборот. В зависимости от применения ультразвуковой преобразователь функционирует в качестве источника звука, приемника звука или в качестве как источника, так и приемника звука. В этом случае между текучей средой и ультразвуковым преобразователем необходима связь. Одно распространенное решение заключается в том, что ультразвуковые преобразователи вводят в трубопровод в непосредственном контакте с текучей средой. Однако такие введенные зонды могут затруднять точные измерения вследствие искажения потока. И наоборот, погруженные ультразвуковые преобразователи подвергаются воздействию текучей среды и ее давления и температуры и поэтому могут быть повреждены, особенно в случае коррозионно- или абразивно-агрессивных сред, или если ультразвуковые преобразователи перестают функционировать из-за отложений.

В целом, известны также технологии с не внедренным измерительным устройством, в которых внутренняя стенка остается полностью закрытой или гладкой. Примером является так называемая зажимная установка в соответствии с US 4 467 659, в которой два клинообразных ультразвуковых преобразователя крепят снаружи на трубопроводе. Для такой установки по существу характерен недостаток, состоящий в том, что вследствие направленного действия клиновидного преобразователя могут быть реализованы только те измерительные контуры, которые пересекают центральную ось трубы. Такие диаметральные измерительные контуры часто являются неблагоприятными для потока, поскольку они приводят к дополнительным ошибкам в измерениях при изменении профиля потока, например, вследствие возмущений.

В EP 1 378 727 B1 предложено устанавливать создающие ультразвук элементы на внешней стороне стенки. В отличие от технологии зажимания, здесь ультразвуковой преобразователь полностью встраивают в стенку. В области ультразвуковых преобразователей выполняют карман со значительно меньшей толщиной стенки по сравнению с остальной стенкой, и оставшаяся толщина стенки формирует мембрану ультразвукового преобразователя. В соответствии с таким способом измерения (также называемым вставным), благодаря излучающей характеристике, почти соответствующей сферическому излучателю, в ультразвуковых преобразователях также можно реализовать недиаметральные или эксцентрические контуры, (так называемые вневписанные контуры), благодаря чему можно добиться повышенной устойчивости к возмущениям потока.

Однако в такой концепции происходит также возбуждение стенки трубы, и поэтому в стенке трубы и текучей среде появляются различные пути распространения ультразвукового сигнала. Вследствие таких наложений возникают ошибки измерения в четком двузначном процентном диапазоне. Помимо геометрии трубы, абсолютное время прохождения наложенных компонентов звука сильно зависит от скорости звука в текучей среде, а также от характеристик материала стенки трубы. Таким образом, указанные факторы вызывают ошибку измерений, которая в значительной степени зависит, прежде всего, от скорости звука и не может быть откалибрована.

Таким образом, техническая проблема настоящего изобретения заключается в повышении точности способа, основанного на различном времени прохождения.

Данную техническую проблему решают с помощью ультразвукового расходомера и способа определения скорости потока протекающей в трубопроводе текучей среды в соответствии с пунктом 1 и, соответственно, пунктом 14 формулы изобретения. В настоящем изобретении два ультразвуковых преобразователя формируют измерительный контур через протекающую текучую среду и выполнены с возможностью измерения скорости потока данной среды в соответствии со способом, основанным на различном времени прохождения, посредством поочередно испускаемых и принимаемых ультразвуковых импульсов (или, точнее, пакетов ультразвуковых импульсов) с огибающей кривой в форме пульса и несколькими периодами частоты ультразвука.

Таким образом, настоящее изобретение основано на концепции изоляции по времени определенного субимпульса при наложении различных компонентов звука в соответствующем приемном сигнале. Это достигается путем специального расположения ультразвуковых преобразователей и, следовательно, измерительного контура. В этом случае изолированный или отделенный по времени определенный субимпульс может быть обработан без воздействия другими компонентами звука. Естественно, это возможно лишь теоретически, так как определенный субимпульс имеет побочные хвосты, которые могут налагаться на другие хвосты. Критически важно, чтобы определенный субимпульс мог быть локализован по времени, и при этом чтобы наложения вследствие других компонентов звука на практике почти не вносили бы ошибок в измерения, насколько это возможно.

В рассматриваемом случае приемный сигнал является наложением прямого звука, отраженного звука, аксиально преломленного звука в текучей среде и азимутально преломленного звука в текучей среде. Кроме того, также присутствуют компоненты звука в конструкции или теле с путями распространения, находящимися полностью в стенке трубопровода, которые могут быть компенсированы иным образом и не рассматриваются в данном документе. Прямой звук соответствует прямому пути распространения между ультразвуковыми преобразователями и, соответственно, измерительному контуру. Отраженный звук также представляет собой излучаемый непосредственно в текучую среду звук, который, однако, поступает на противоположный ультразвуковой преобразователь только после по меньшей мере одного отражения внутри стенки трубопровода. Другие компоненты в целом называются косвенным звуком в текучей среде, поскольку в этом случае акустическая волна сначала проходит в трубной стенке, затем входит в текучую среду и перемещается в текучей среде к принимающему ультразвуковому преобразователю. Согласно настоящему изобретению из этого наложения выбирают посредством специального расположения ультразвуковых преобразователей определенный субимпульс, который изолируют по времени в приемном сигнале.

Настоящее изобретение имеет преимущество, заключающееся в том, что благодаря расположению ультразвуковых преобразователей согласно изобретению можно пренебречь воздействием наложений, в частности, косвенного звука в текучей среде, на определенный субимпульс. Таким образом, определенный субимпульс отделен от всех других компонентов звука в текучей среде, и возможна точная обработка по традиционным методикам, например, по преобразованию Гильберта. При этом устранено искажение вследствие наложений на импульс, поскольку в подлежащем обработке сегменте входного сигнала определенного субимпульса не встречаются какие-либо наложения. В любом случае это также приводит к улучшенным результатам измерений по сравнению с любыми алгоритмами отделения импульса или другой фильтрации или коррекции воздействия наложения, поскольку в алгоритме неизбежны известные остаточные ошибки, а согласно настоящему изобретению входной сигнал больше не содержит источника ошибок уже на физическом уровне.

Предпочтительно определенный субимпульс является прямым импульсом прямого звука в измерительном контуре. По прямому импульсу может быть легко измерена скорость потока, и другие наложения и субимпульсы обычно рассматриваются только как искажение. Благодаря предложенной в данном изобретении изоляции по времени, обеспеченной расположением ультразвуковых преобразователей, обработка прямого импульса может оставаться без воздействия от наложений. Однако, в принципе, другие субимпульсы также содержат данные для измерений, поскольку пути распространения этих субимпульсов содержат чистые контуры текучей среды, которые могут быть определены по общеизвестным правилам геометрии. Однако, такая обработка в любом случае более трудоемка, а также часто неточна по сравнению с обработкой прямого импульса.

Предпочтительно прямой импульс сначала регистрируют в приемном сигнале, и другие субимпульсы следуют лишь с минимальным временным интервалом. В этом случае обработка прямого импульса особенно упрощена путем ограничения начальной полосы приемного сигнала. При этом расположение ультразвуковых преобразователей согласно изобретению гарантирует, что на данную начальную зону с прямым импульсом не наложены компоненты сигнала из других компонентов звука.

Между определенным субимпульсом и другими субимпульсами в приемном сигнале предпочтительно имеется интервал, равный по меньшей мере двум периодам. Это количественное выражение изоляции по времени, которое можно обеспечить путем расположения ультразвуковых преобразователей, и которое является достаточным для надежной обработки без искажающих воздействий при наложении. Указанный период представляет собой период частоты ультразвука. Два периода представляют собой примерную нижнюю границу. Также может быть достаточной более слабая изоляция по времени, т.е. меньше, чем два периода, однако изоляция более, чем два периода (если осуществимо), может только дополнительно улучшить обработку.

Стенка трубопровода предпочтительно содержит карманы, внутри которых находится тонкостенная зона, причем каждый ультразвуковой преобразователь расположен в кармане и содержат колебательное тело, соединенное с тонкостенной зоной, функционирующей в качестве мембраны ультразвукового преобразователя, способной колебаться. Таким образом реализована описанная выше вставная установка, которая также обеспечивает вневписанные контуры. В этом случае особенно хорошо подходят соображения о наложении вышеуказанных компонентов звука в текучей среде. В качестве альтернативы также нельзя исключать зажимную установку, в которой ультразвуковые преобразователи устанавливают снаружи трубопровода. Однако это дает меньше свободы в расположении ультразвуковых преобразователей, в частности, возможны только диаметральные контуры. Из-за таких контуров известные компоненты звука не встречаются или проявляют себя иным образом, что может существенно затруднять (и, в зависимости от конфигурации, делать невозможным) изоляцию определенного субимпульса так, как это необходимо.

Ультразвуковые преобразователи предпочтительно расположены под вневписанным углом, равным по меньшей мере 17, 22, 27, 32 или 37 и/или под вневписанным углом, равным максимум 43 или 38, причем вневписанный угол является измеренным в поперечном сечении трубопровода углом между спроецированным на поперечное сечение измерительным контуром и проходящим через первый ультразвуковой преобразователь диаметром трубопровода. Определение вневписанного угла на основании первого ультразвукового преобразователя выполнено без ограничения смысла, поскольку оба ультразвуковых преобразователя меняют свои функции во время поочередного измерения. Вневписанный угол является, помимо упомянутого ниже осевого расстояния, важным параметром для определения расположения ультразвуковых преобразователей. Вышеуказанные нижние и верхние границы задают количество предпочтительных диапазонов.

Вневписанный угол предпочтительно находится, при номинальном диаметре трубопровода DN50: в диапазоне [27, 38], по меньшей мере в диапазоне [22, 38] или в каждом случае в диапазоне [17, 38], при номинальном диаметре DN80: в диапазоне [27, 38], по меньшей мере в диапазоне [22, 43] или в каждом случае в диапазоне [17, 43], при номинальном диаметре DN100: в диапазоне [32, 43], по меньшей мере в диапазоне [22, 43] или в каждом случае в диапазоне [17, 43] и при номинальном диаметре трубопровода DN150: в диапазоне [37, 43], по меньшей мере в диапазоне [32, 43] или в каждом случае в диапазоне [22, 43]. К вневписанному углу есть определенные требования по верхним и нижним границам, в целом такие же, как в предыдущем параграфе. Однако надлежащую оптимизацию выполняют не с учетом диаметра трубы и, возможно, известных характеристик материала, как указано в данном документе. Самый узкий диапазон является наиболее предпочтительным, т. е. требуемое отделение достигается для особенно большого диапазона скоростей звука, тогда как более крупные диапазоны сужают данный диапазон скоростей звука. Таким образом, чем шире диапазон, тем лучше он подходит для различных приборов и номинальных диаметров, а за счет более узких допусков, к конкретной ситуации измерений и, в частности, к диапазону скоростей звука.

Ультразвуковые преобразователи предпочтительно имеют осевое расстояние, равное 12 мм, 27 мм, 37 мм, 42 мм или 67 мм и/или осевое расстояние, равное максимум 38 мм, 43 мм или 73 мм, причем данное осевое расстояние является расстоянием между ультразвуковыми преобразователями в продольном направлении трубопровода. Данное осевое расстояние являет вторым важным возможным параметром (уже упомянутым выше) для определения расположения ультразвуковых преобразователей согласно изобретению. В этом случае нижние и верхние границы также определяют множество предпочтительных диапазонов. Однако, возможны не все комбинации, поскольку некоторые получающиеся в результате диапазоны будут пустыми. Это связано с изменяющейся от вневписанного угла зависимостью от номинального диаметра. Хотя некоторые более широкие диапазоны являются предпочтительными для всех номинальных диаметров, тем не менее оптимальные диапазоны для некоторых номинальных диаметров исключают друг друга.

Осевое расстояние находится, предпочтительно, при номинальном диаметре трубопровода DN50: в диапазоне [27 мм, 38 мм], по меньшей мере в диапазоне [12 мм, 43 мм] и при номинальном диаметре трубопровода DN80, DN100 или DN150: в диапазоне [12 мм, 73 мм]. Аналогично, варианты осуществления вневписанного угла применимы к предпочтительным диапазонам осевого расстояния. Однако, для больших номинальных диаметров DN80, DN100, DN150 может быть использован общий диапазон осевого расстояния, посредством которого в этом случае перекрывается большой диапазон скоростей звука независимо от номинального диаметра.

Предпочтительно, осевое расстояние составляет, при номинальном диаметре трубопровода DN80: по меньшей мере 42 мм, при номинальном диаметре DN100: по меньшей мере 38 мм и при номинальном диаметре DN150: по меньшей мере 62 мм или по меньшей мере 27 мм. Как указано в предыдущем абзаце, диапазон [12 мм, 73 мм] очень хорошо подходит для всех этих номинальных диаметров. Однако, вследствие конкретных нижних границ в зависимости от номинального диаметра возможна дополнительная оптимизация, т. е. покрыт еще больший диапазон скоростей звука.

Предпочтительно соблюдаются оба соответствующих условия, как по вневписанному углу, так и по осевому расстоянию. При этом особенно хорошие результаты получаются, когда соответствующие диапазоны для вневписанного угла и осевого расстояния сохраняют в комбинации при определенном номинальном диаметре. При этом также предпочтительно, если, соответствующие наиболее узкие, средние или наиболее широкие диапазоны скомбинированы друг с другом.

Трубопровод предпочтительно содержит сталь или алюминий, в частности, изготовлен из стали или алюминия. Для этого материала особенно хорошо подходят вышеуказанные значения вневписанного угла и осевого расстояния, которые в результате обеспечивают четкую изоляцию по времени определенного субимпульса, в частности, прямого импульса.

Произведение толщины стенки трубопровода на частоту ультразвука находится, предпочтительно, в диапазоне [1400, 2800] м*кГц. Это, как и материал (сталь или алюминий), является дополнительным граничным условием, при котором упомянутые значения вневписанного угла и осевое расстояние являются особо предпочтительными.

Аналогичным образом может быть реализован способ согласно настоящему изобретению, обладающий аналогичными преимуществами. Его предпочтительные признаки являются примерными и неограничительными и описаны далее в зависимых пунктах формулы.

Другие признаки и преимущества настоящего изобретения описаны более подробно ниже со ссылкой на примерные варианты осуществления изобретения и прилагаемые чертежи, на которых:

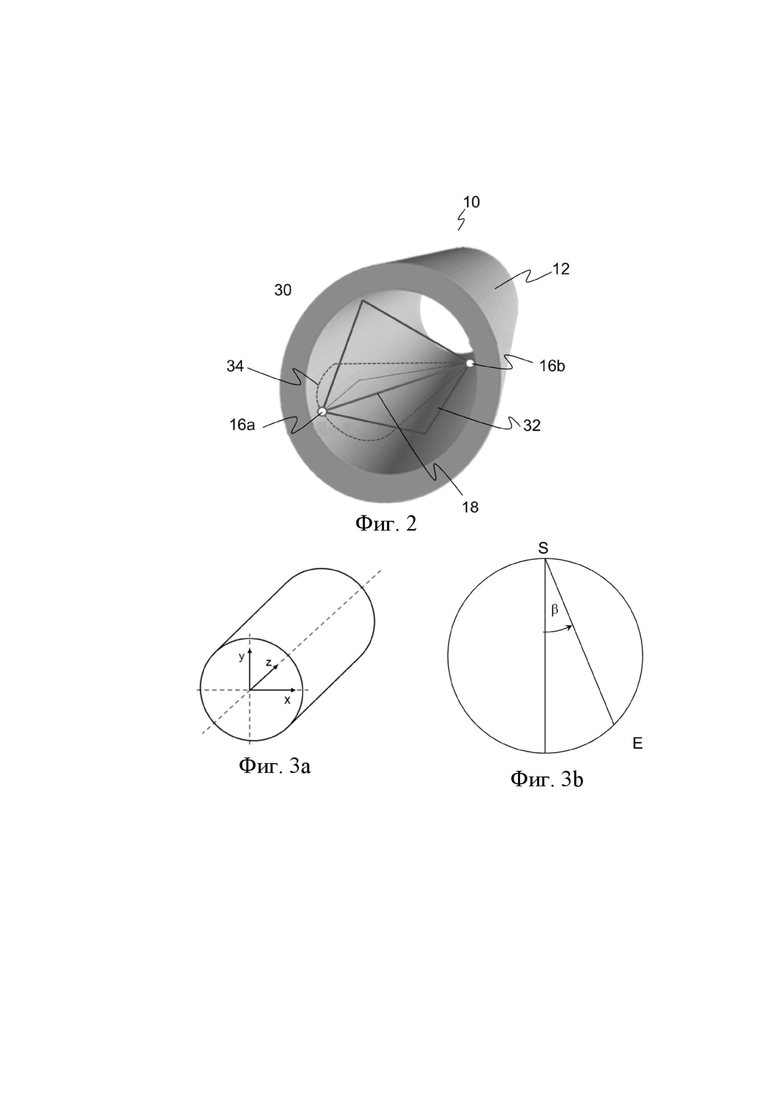

На фиг. 1a показан схематичный вид в продольном сечении трубопровода для описания способа, основанного на различном времени прохождения, для определения расхода с помощью ультразвука;

На фиг. 1b показан схематичный вид стенки трубопровода для описания вставной установки ультразвукового преобразователя;

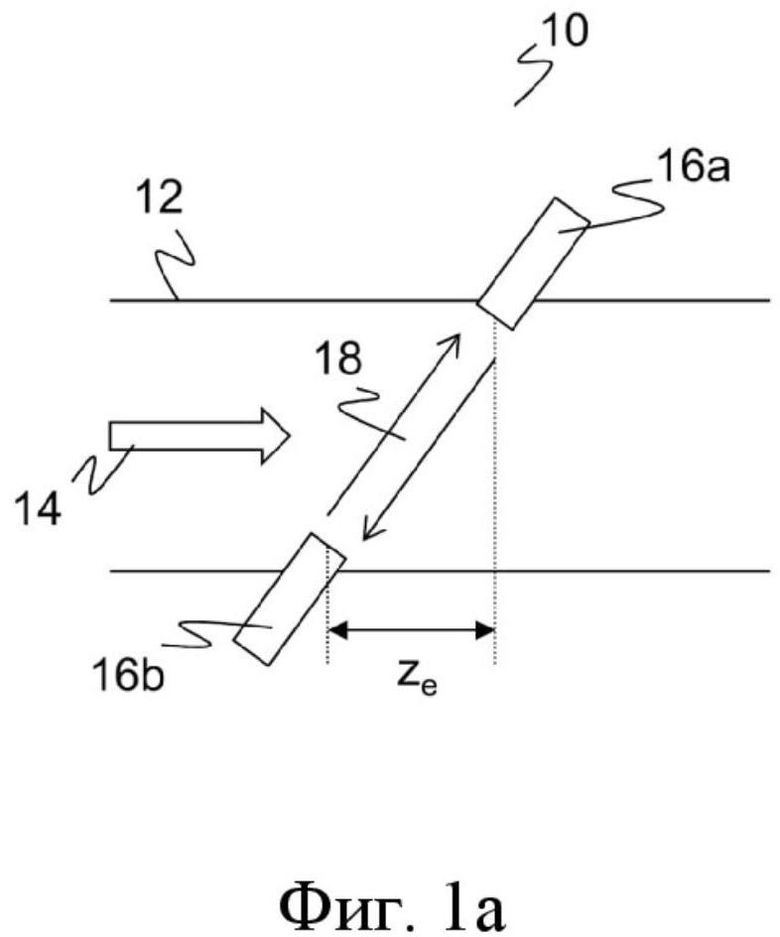

На фиг. 2 показан вид в аксонометрии участка трубопровода для описания различных путей распространения ультразвука;

На фиг. 3a показан трехмерный вид для введения системы координат;

На фиг. 3b показан вид в поперечном сечении для определения геометрических размеров.

На фиг. 1а показан вид в продольном сечении ультразвукового расходомера 10 в соответствии со способом, основанным на различном времени прохождения, причем расходомер установлен на трубе, в частности, на трубопроводе 12. В трубопроводе 12 перетекает текучая среда в направлении, обозначенном стрелкой 14. При этом на стенке трубопровода расположена пара ультразвуковых преобразователей 16ab, предусмотренных для испускания и приема ультразвукового сигнала по измерительному контуру 18, образуемому между ультразвуковыми преобразователями 16ab, либо в одном, либо в другом направлении.

Оба ультразвуковых преобразователя 16ab находятся на расстоянии друг от друга в продольном направлении трубопровода 12, причем соответствующее осевое расстояние обозначено как ze. Таким образом, звук в текучей среде перемещается по направлению потока и в направлении против потока. Отсюда получают разницу времени прохождения, из которой может быть вычислена скорость потока текучей среды. Также известную обработку выполняют в блоке управления и оценки (не изображен) ультразвукового расходомера 10, который связан с ультразвуковыми преобразователями 16ab.

В области ультразвукового измерения трубопроводом 12 сформирован измерительный элемент ультразвукового расходомера 10. Расположение выбрано таким образом, что данный измерительный элемент является интегральной частью трубопровода 12. В принципе это возможно, но на практике ультразвуковой расходомер 10 изготавливают со своим собственным измерительным элементом, которым после установки заменяют соответствующий участок существующего трубопровода и с этой целью вставляют, например, с обеих сторон с фланцевыми соединениями.

На фиг. 1а показан только один измерительный контур 18. Возможны также системы с множеством контуров, в которых дополнительные ультразвуковые преобразователи образуют другие измерительные контуры для считывания потока во множестве точек и, таким образом, более точно. Хотя далее это не обсуждается, ультразвуковой расходомер 10 описан как измерительный контур.

На фиг. 1b показан схематичный вид стенки 20 трубопровода 12 для описания вставной установки ультразвукового преобразователя 16. Во вставной установке в значительной степени обеспечены преимущества настоящего изобретения, но в качестве альтернативы не также исключена и зажимная установка.

Во вставной установке в стенке 20 трубопровода выполняют полость или карман 22. При этом внутри области кармана 22 стенки 20 трубопровода находится тонкостенная подзона 24, которая служит мембраной ультразвукового преобразователя 16 и выполнена для возбуждения его колебательным телом 26 (например, выполненным из пьезокерамики) для создания колебаний, чтобы испускать ультразвуковой сигнал. Или, наоборот, при попадании ультразвукового сигнала из трубопровода 12 на подзону 24 происходит возбуждение колебательного тела 26 для создания колебаний. Для упрощения на фиг. 1b показано только колебательное тело 26 ультразвукового преобразователя 16. При этом тонкостенная подзона 24 остается достаточно стабильной, чтобы выдерживать ожидаемое внутреннее давление в трубопроводе. Стенка 20 трубопровода образует закрытую внутреннюю поверхность без углублений или выступов, которые могут искажать поток, или на которых могут скапливаться отложения.

Как обозначено линиями 28 распространения звука, направление излучения или, соответственно, облучения ультразвукового преобразователя проходит перпендикулярно центральной оси трубопровода 12. При этом, для обеспечения осевого смещения и, тем самым, эффекта измерения в соответствии со способом, основанным на разнице времени прохождения, предусмотрена относительно широкая характеристика излучения. В качестве альтернативы ультразвуковой преобразователь 16 может быть расположен под наклоном, однако конструктивно это более сложно и также может потребовать изменений в стенке 20 трубопровода, которые могут повлиять на поток.

На фиг. 2 показан вид в аксонометрии участка стенки трубопровода с ультразвуковым расходомером 10, где изображены возможные пути распространения ультразвука от испускающего ультразвукового преобразователя 16а до принимающего ультразвукового преобразователя 16а-b. При этом следует помнить, что ультразвуковые преобразователи 16a-b только одномоментно определены как передатчик и приемник, поскольку они меняют свои функции для измерения различного времени прохождения.

Есть два чистых сигнала в текучей среде, то есть прямой импульс в измерительном контуре 18, который отображает прямую траекторию между ультразвуковыми преобразователями 16a-b, а также отражения 30 на непрямых траекториях после отражения от внутренней стороны трубной стенки 20. Кроме того, есть также косвенный звук в текучей среде, который сначала распространяется в стенке 20 трубопровода, затем выходит в текучую среду и проходит прямо до принимающего ультразвукового преобразователя 16b. Косвенный звук в текучей среде подразделяется на аксиально преломленный косвенный звук 32 в текучей среде, проходящий сначала линейно в трубопроводе 12 на проекции измерительного контура 18, и на азимутально преломленный косвенный звук 34, проходящий сначала в трубопроводе 12. Кроме того, еще есть структурный шум с путями распространения только в стенке 20 трубопровода, которые здесь не описаны, поскольку указанные пути могут быть компенсированы, или созданные шумом ошибки являются допустимыми.

В этом случае цель состоит в изоляции по времени, посредством конструктивных решений или, точнее, расположения ультразвуковых преобразователей 16a-b, импульса различных компонентов звука, в частности, прямого импульса, таким образом, что в широком диапазоне скорости звука в текучей среде с интервалом максимум в несколько периодов на приемник не поступают другие импульсы, и тем самым отсутствуют искажающие воздействия на выбранный импульс. Продолжительность периодов соотносится с частотой ультразвука и составляет, например, 1,4 мкс.

На фиг. 3а показана трехмерная система координат в трубопроводе 12. На фиг. 3b показан вид в поперечном сечении трубопровода 12. Расположение ультразвуковых преобразователей 16a-b может быть определено по вневписанному углу β, под которым прямая соединительная линия или измерительный контур между приемником Е и передатчиком S отклонен/отклонена относительно исходящего из передатчика S диаметра, а также по осевому расстоянию между ними в продольном направлении трубопровода 12 или в направлении оси Z.

Далее осевое расстояние ze и вневписанный угол β используются в качестве параметров для определения расположения ультразвуковых преобразователей 16a-b. Так, осевое расстояние ze уже показано на фиг. 1 и обозначает расстояние между ультразвуковыми преобразователями 16a-b в продольном направлении трубопровода 12 - в направлении оси Z в системе координат с фиг. 3а. При этом, как изображено на фиг. 3b, вневписанным углом измеряется угловое смещение относительно диаметра трубопровода 12.

Также есть и другие зависимости между характеристиками материала: плотностью, модулем упругости Е и коэффициентом поперечного сжатия, а также толщиной стенки трубопровода. В данном случае в качестве материала выбрана сталь или алюминий, и в качестве репрезентативного значения для еще не определенных общих условий задана толщина стенки, умноженная на частоту ультразвука. Даже в случае отклонения от указанных общих требований такое расположение по-прежнему подходит, но вследствие таких отклонений может появиться известная ошибка.

Для надлежащей обработки прямого импульса требуется интервал до следующего импульса, равный по меньшей мере двум периодам. Геометрические параметры расположения ультразвуковых преобразователей 16a-b были оценены по размеру диапазона скоростей звука в текучей среде, в котором выполняется условие изоляции импульса по времени. Если рассматриваются скорости звука от 800 до 2000 м/с, то в оптимальном состоянии диапазон скоростей звука составляет, таким образом, 1200 м/с.

Найдены подходящие диапазоны для осевого расстояния ze и вневписанного угла β. Хотя возможна известная общая оптимизация, наилучшие результаты достигаются для определенных номинальных диаметров. При этом показателем качества является ширина диапазона скоростей звука с достаточной изоляцией импульса по времени. В зависимости от номинального диаметра качество определяется следующим образом (заданные скорости звука представляют собой ширины диапазона скоростей звука по сравнению с предпочтительным значением 1200 м/с):

DN50: 900 - 1000 м/с: оптимально, 700 - 800 м/с: очень хорошо, 500 - 600 м/с: хорошо,

DN80 - DN100: 1100 - 1200 м/с: оптимально, 900 - 1000 м/с: очень хорошо, 700 - 800 м/с: хорошо,

DN150: 1100 м/с: оптимально, 900 - 1000 м/с: очень хорошо, 700 - 800 м/с: хорошо.

Таким образом, полученные результаты показанных геометрических признаков для стали и алюминия в качестве материала трубопровода приведены в следующих таблицах.

Таблица 1: DN50

Таблица 2: DN80

Таблица 3: DN100

Таблица 4: DN150

В качестве примера для трубопровода с номинальным диаметром DN100 возможен диапазон скоростей звука шириной 1100-1200 м/с ("оптимально"), если в соответствии с Таблицей 3 выбраны вневписанный угол 32≤β≤ 43 и осевое расстояние 37 мм ≤ ze ≤ 73 мм при соблюдении общих условий толщина стенки * частота 1400 м*кГц ≤ f*d < 2800 м*кГц, а также при выборе материала алюминий/сталь. Если общие условия не соблюдаются, то возрастает ошибка измерений, точнее, уменьшается диапазон скоростей звука с достаточной изоляцией импульса. Меньшие вневписанные углы и/или осевые расстояния также уменьшают диапазон скоростей звука, причем согласно Таблице 3 плоть до вневписанного угла, равного максимум 22, или, точнее, 17 и до осевого расстояния, равного минимум 12 мм, ширина диапазона скоростей звука сохраняется в пределах 900 м/с - 1000 м/с ("очень хорошо") или 700 м/с - 800 м/с ("хорошо").

Таблицы соответствуют случаю, когда прямой импульс изолируют в качестве первого импульса в приемном сигнале. В качестве альтернативы, ультразвуковые преобразователи 16a-b могут быть также расположены таким образом, что по времени изолировано множество косвенно излучаемых импульсов или отражений, как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА И СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА | 2018 |

|

RU2692824C1 |

| Проверка ультразвукового расходомера | 2021 |

|

RU2769635C1 |

| РАСХОДОМЕР | 2021 |

|

RU2803021C1 |

| РАСХОДОМЕР | 2021 |

|

RU2803022C1 |

| РАСХОДОМЕР И СООТВЕТСТВЕННЫЙ ИЗМЕРИТЕЛЬНЫЙ КАНАЛ | 2018 |

|

RU2766999C2 |

| РАСХОДОМЕР С УЛУЧШЕННЫМ ВРЕМЕНЕМ ПРОХОЖДЕНИЯ СИГНАЛА | 2015 |

|

RU2657343C2 |

| МНОГОФАЗНЫЙ РАСХОДОМЕР СТРАТИФИЦИРОВАННОГО ПОТОКА | 2016 |

|

RU2730432C2 |

| УЛЬТРАЗВУКОВАЯ РАСХОДОМЕРНАЯ СИСТЕМА С ПРЕОБРАЗОВАТЕЛЕМ ДАВЛЕНИЯ, РАСПОЛОЖЕННЫМ ВЫШЕ ПО ПОТОКУ | 2013 |

|

RU2601223C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР-СЧЕТЧИК ОБЪЕМНОГО РАСХОДА И ОБЪЕМА ПОТОКОВ ТЕКУЧИХ СРЕД | 2024 |

|

RU2825979C2 |

В заявляемом изобретении предложен ультразвуковой расходомер (10) для определения скорости потока протекающей в трубопроводе (12) текучей среды, имеющий по меньшей мере один измерительный контур (18), в котором расположены напротив друг друга первый ультразвуковой преобразователь (16а) и второй ультразвуковой преобразователь (16b) с протекающей текучей средой между данными преобразователями, а также имеющий блок оценки, выполненный для вычисления скорости потока из разницы времени прохождения ультразвуковых импульсов по измерительному контуру (18) по направлению потока (14) и против потока (14). При этом ультразвуковые преобразователи (16a, b) позиционированы таким образом, что в приемном сигнале соответственно принимающего ультразвукового преобразователя (16a, b) изолирован по времени определенный субимпульс, причем данный субимпульс соответствует прямому звуку, отраженному звуку, аксиально преломленному звуку в текучей среде или азимутально преломляемому звуку в текучей среде. Согласно изобретению можно пренебречь воздействием наложений, в частности, косвенного звука в текучей среде на определенный субимпульс. Технический результат - улучшение результатов измерений. 2 н. и 13 з.п. ф-лы, 3 ил., 4 табл.

1. Ультразвуковой расходомер (10) для определения скорости потока протекающей в трубопроводе (12) текучей среды, содержащий по меньшей мере один измерительный контур (18), в котором напротив друг друга расположены первый ультразвуковой преобразователь (16а) и второй ультразвуковой преобразователь (16b) с возможностью протекания между ними текучей среды, и дополнительно содержащий блок оценки, выполненный с возможностью вычисления скорости потока по разнице времени прохождения ультразвуковых импульсов вдоль измерительного контура (18) по направлению потока (14) и против потока (14),

отличающийся тем, что ультразвуковые преобразователи (16a, b) расположены так, что в приемном сигнале каждого принимающего ультразвукового преобразователя (16a, b) изолирован по времени определенный субимпульс, причем данный субимпульс соответствует прямому звуку, отраженному звуку, аксиально преломленному звуку в текучей среде или азимутально преломленному звуку в текучей среде.

2. Ультразвуковой расходомер (10) по п. 1, отличающийся тем, что определенный субимпульс является прямым импульсом прямого звука в измерительном контуре (18).

3. Ультразвуковой расходомер (10) по п. 2, отличающийся тем, что прямой импульс сначала регистрируют в приемном сигнале и затем дальнейшие субимпульсы следуют с минимальным временным интервалом.

4. Ультразвуковой расходомер (10) по любому из пп. 1-3, отличающийся тем, что между определенным субимпульсом и другими субимпульсами в приемном сигнале имеется интервал, равный по меньшей мере двум периодам.

5. Ультразвуковой расходомер (10) по любому из пп. 1-4, отличающийся тем, что стенка (20) трубопровода (12) содержит карманы (22), внутри которых находится тонкостенная зона (24), причем каждый ультразвуковой преобразователь (16a, b) расположен в кармане (22) и содержит колебательное тело (26), соединенное с тонкостенной зоной (24), функционирующей в качестве мембраны ультразвукового преобразователя (16), способной колебаться.

6. Ультразвуковой расходомер (10) по любому из пп. 1-5, отличающийся тем, что ультразвуковые преобразователи (16a, b) расположены под вневписанным углом (β), равным по меньшей мере 17, 22, 27, 32 или 37, и/или под вневписанным углом (β), равным максимум 43 или 38, причем вневписанный угол (β) является углом, измеренным в поперечном сечении трубопровода (12), между спроецированным на поперечное сечение измерительным контуром (189) и проходящим через первый ультразвуковой преобразователь (16а) диаметром трубопровода (12).

7. Ультразвуковой расходомер (10) по п. 6, отличающийся тем, что вневписанный угол (β) находится при номинальном диаметре трубопровода (12) DN50: в диапазоне [27 мм, 38 мм], по меньшей мере в диапазоне [22 мм, 38 мм] или в каждом случае в диапазоне [17 мм, 38 мм], при номинальном диаметре DN80: в диапазоне [27 мм, 38 мм], по меньшей мере в диапазоне [22 мм, 43 мм] или в каждом случае в диапазоне [17 мм, 43 мм], при номинальном диаметре DN100: в диапазоне [32 мм, 43 мм], по меньшей мере в диапазоне [22 мм, 43 мм] или в каждом случае в диапазоне [17 мм, 43 мм] и при номинальном диаметре трубопровода DN150: в диапазоне [37 мм, 43 мм], по меньшей мере в диапазоне [32 мм, 43 мм] или в каждом случае в диапазоне [22 мм, 43 мм].

8. Ультразвуковой расходомер (10) по любому из пп. 1-7, отличающийся тем, что ультразвуковые преобразователи (16a, b) имеют осевое расстояние (ze), равное по меньшей мере 12 мм, 27 мм, 37 мм, 42 мм или 67 мм, и/или осевое расстояние (ze), равное максимум 38 мм, 43 мм или 73 мм, причем данное осевое расстояние (ze) является расстоянием между ультразвуковыми преобразователями (16a, b) в продольном направлении трубопровода (12).

9. Ультразвуковой расходомер (10) по п. 8, отличающийся тем, что осевое расстояние (ze) находится, при номинальном диаметре трубопровода (12) DN50: в диапазоне [27 мм, 38 мм], по меньшей мере в диапазоне [12 мм, 43 мм] и при номинальном диаметре трубопровода DN80, DN100 или DN150 в диапазоне [12 мм, 73 мм].

10. Ультразвуковой расходомер (10) по п. 9, отличающийся тем, что осевое расстояние (ze) равно при номинальном диаметре трубопровода (12) DN80: по меньшей мере 42 мм, при номинальном диаметре трубопровода DN100: по меньшей мере 38 мм и при номинальном диаметре трубопровода DN150: по меньшей мере 62 мм или по меньшей мере 27 мм.

11. Ультразвуковой расходомер (10) по любому из пп. 6-10, отличающийся тем, что соблюдены оба соответствующих условия как по вневписанному углу (β), так и по осевому расстоянию (ze).

12. Ультразвуковой расходомер (10) по любому из пп. 1-11, отличающийся тем, что трубопровод (12) содержит сталь или алюминий, в частности изготовлен из стали или алюминия.

13. Ультразвуковой расходомер (10) по любому из пп. 1-12, отличающийся тем, что произведение толщины стенки трубопровода на частоту ультразвука находится в диапазоне [1400, 2800] м*кГц.

14. Способ определения скорости потока протекающей в трубопроводе (12) текучей среды, в соответствии с которым вдоль по меньшей мере одного измерительного контура (18) располагают напротив друг друга первый ультразвуковой преобразователь (16а) и второй ультразвуковой преобразователь (16b) с возможностью протекания между ними текучей среды, при этом ультразвуковые сигналы испускают и принимают по направлению потока (14) и против потока (14) и вычисляют скорость потока по разнице времени прохождения ультразвуковых сигналов,

отличающийся тем, что

ультразвуковые преобразователи (16a, b) располагают так, что в приемном сигнале каждого принимающего ультразвукового преобразователя (16a, b) изолируют по времени определенный субимпульс, причем данный определенный субимпульс является основой для вычисления разницы времени прохождения, при этом данный субимпульс соответствует прямому звуку, отраженному звуку, аксиально преломленному звуку в текучей среде или азимутально преломленному звуку в текучей среде.

15. Способ по п. 14, в котором определенный субимпульс является первым принятым прямым импульсом прямого звука в измерительном контуре (18), после которого другие субимпульсы следуют лишь с минимальным временным интервалом.

| EP 1378727 A1, 07.01.2004 | |||

| JP 2000337940 A, 08.12.2000 | |||

| US 4103551 A1, 01.08.1978 | |||

| US 6895823 B1, 24.05.2005. |

Авторы

Даты

2019-07-16—Публикация

2019-01-23—Подача