Изобретение относится к электрополированию лопаток блисков и может быть использовано в турбомашиностроении при обработке лопаток блиска компрессоров газотурбинных двигателей, для обеспечения необходимых физико-механических и эксплуатационных свойств деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных покрытий.

Рабочие лопатки компрессора газотурбинного двигателя (ГТД) в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок, а также эрозионному разрушению. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

Однако лопатки турбин обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе изготовления этих деталей, недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987.], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.86., а также Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3].

Известен способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК В23Н 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.91.]

Известные способы электрохимического полирования не позволяют производить качественное полирование поверхности лопаток блисков.

Известен также способ электролитно-плазменного полирования деталей из титановых сплавов [Патент РФ №2373306, МПК C25F 3/16. Способ многоэтапного электролитно-плазменного полирования изделий из титана и титановых сплавов. Бюл. №32, 2009], включающий погружение детали в электролит, содержащий окислитель, фторсодержащее соединение и воду, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала.

Однако известный способ [Патент РФ №2373306, МПК C25F 3/16] является многостадийным, что приводит с одной стороны к возрастанию сложности процесса обработки деталей, снижению качества и надежности процесса обработки из-за необходимости обеспечения большего количества параметров процесса и их соотношений, а также к повышению его трудоемкости.

Наиболее близким техническим решением к заявляемому способу является способ ионного полирования металлической детали, заключающийся в заполнении электропроводящими гранулами рабочий контейнер установки, выполненный их электропроводного материала, закрепление детали на держателе, погружении детали в электропроводящие гранулы, заполняющие контейнер, подключении детали к аноду, а контейнера к катоду. [WO 2017186992 - |Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02]. Причем взаимодействие обрабатываемой поверхности детали с гранулами обеспечивается за счет постоянного трения детали о гранулы и полирование до получения заданной шероховатости поверхности детали.

Однако известный способ [WO 2017186992] не позволяет обеспечить высокое качество поверхности детали за счет неравномерности взаимодействия гранул с обрабатываемой поверхностью.

Наиболее близким техническим решением к заявляемому устройству является рабочий контейнер для электрополирования лопаток блиска включающий рабочий контейнер, выполненный из электропроводного материала [WO 2017186992 - |Methodforsmoothingandpolishingmetalsviaiontransportbvmeansoffreesolidbodies, andsolidbodiesforcarrvingoutsaidmethod. Опубл. 2017.11.02].

Однако это устройство [WO 2017186992] не может быть применено к обработке лопаток блисков, имеющих большие размеры, поскольку при обработке изделий, имеющих значительную площадь поверхности выделяется чрезмерное количество тепла, что делает процесс нестабильным и приводит к возникновению дефектов на поверхности лопаток. Кроме того, обработка крупных изделий, к которым относятся блиски компрессора ГТД, требуется значительное количество электроэнергии и при реализации процесса полирования в этих условиях резко снижается к.п.д. обработки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности процесса полирования блисков.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества обработки и надежности процесса полирования лопаток блисков за счет обеспечения равномерного взаимодействия гранул с поверхностью обрабатываемой детали и уменьшения площади обработки.

Техническим результатом предлагаемого изобретения является повышение качества и однородности обработки поверхности деталей.

Поставленная задача решается за счет того, что в способе электрополирования лопаток блиска, включающем заполнение электропроводящими гранулами рабочего контейнера, закрепление блиска на держателе, погружении блиска в электропроводящие гранулы, заполняющие рабочий контейнер, подключении блиска к аноду, а гранул к катоду и полирование до получения заданной шероховатости поверхности лопаток блиска в отличие от прототипа используют рабочий контейнер в виде коробки, выполненной с возможностью одеваться с зазором без касания на лопатку блиска и электроизолированную с внешней стороны и с верхней его открытой стороны, а блиск закрепляют на держателе с возможностью его поворота вокруг своей оси, устанавливают текущую лопатку блиска перед рабочим контейнером, а погружение блиска в электропроводящие гранулы осуществляют одеванием рабочего контейнера на текущую лопатку при его вибрации, обеспечивающий колебание электропроводящих гранул внутри рабочего контейнера, причем в процессе полирования обеспечивают колебательные движения гранул во всем объеме рабочего контейнера, а после окончания обработки текущей лопатки, снимают рабочий контейнер с обработанной лопатки, поворачивают держателем блиск на шаг, равный шагу расположения лопаток на блиске и рабочий контейнер вновь при его вибрации одевается на очередную обрабатываемую лопатку, причем указанный цикл повторяют до окончания полирования всех лопаток блиска.

Кроме того возможны следующие приемы способа: используют рабочий контейнер выполненный из электропроводного материала, а подключение гранул к катоду производят за счет их контакта с поверхностью контейнера; колебательные движения гранул, обеспечивают вибрацией контейнера, совершающего колебательные движения в двух плоскостях с частотой от 15…40 кГц, амплитудой от 2 до 8 мм; в качестве гранул используют, либо сферические частицы диаметром от 0,4 до 1,2 мм, либо овальные частицы размерами от 0,3 до 1,4 мм; используют пористые гранулы из материала, обеспечивающего заполнение пор электролитом без образования пленки электролита на внешней поверхности гранулы; в качестве материала гранул используют сульфированный сополимер стирол-дивинилбензола; полирование осуществляют в среде аргона, а в качестве блиска используют блиск турбины из титанового сплава, а в качестве электролита используют водный раствор смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л; полирование проводят при плотности тока от 0,2-10 А/см2.

Поставленная задача решается также за счет того, что рабочий контейнер для электрополирования лопаток блиска выполненный из электропроводного материала в виде коробки с открытым верхом, в отличие от прототипа контейнер выполнен электроизолированным с внешней стороны и с верхней его открытой стороны, снабжен вибратором и устройством для его возвратно-поступательного перемещения, обеспечивающего его одевание с зазором на лопатку блиска.

Кроме того, возможны следующие дополнительный элемент рабочего контейнера: открытая часть рабочего контейнера снабжена эластичным уплотнительным элементом, выполненным с возможностью герметизировать полость рабочего контейнера при его одевании на лопатку блиска.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются представленными ниже примерами.

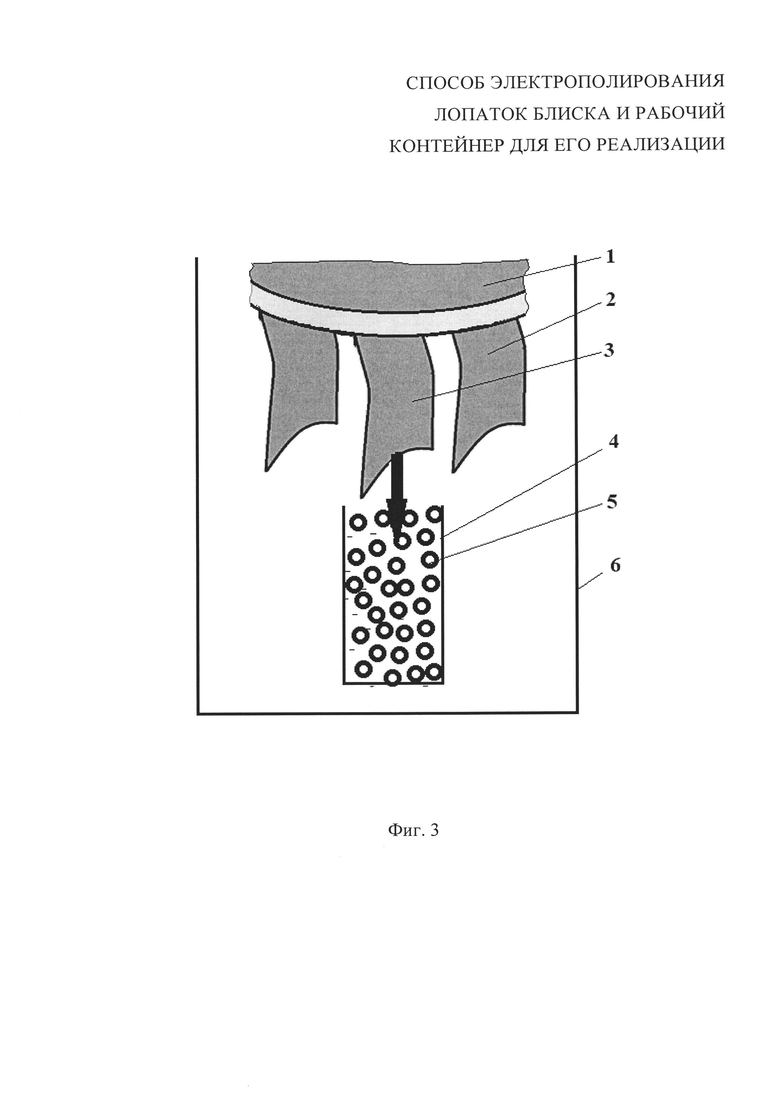

Изобретение поясняется следующей схемой. На фиг. 1-3 показан процесс электрополирования лопатки блиска (приведен фрагмент блиска). На фиг. 1 представлен блиск перед полированием текущей лопатки, на фиг. 2 - блиск в процессе полирования текущей лопатки, на фиг. 3 - блиск, после окончания полирования текущей лопатки. Фигуры 1-3 содержат: 1 - блиск; 2 - лопатка блиска; 3 - текущая (обрабатываемая) лопатка блиска; 4 - рабочий контейнер; 5 - электропроводные гранулы; 6 - внешний контейнер установки полирования. (Стрелками показано направление перемещения рабочего контейнера)

Заявляемый способ электрополирования лопаток блиска осуществляется следующим образом (фиг. 1-3). Обрабатываемый блиск 1 закрепляют на держателе (не показан) погружают в рабочий контейнер 4 с электропроводящими гранулами 5, прикладывают к обрабатываемому блиску 1 положительный электрический потенциал (анод), а к электропроводящим гранулам - отрицательный электрический потенциал (катод), придают электропроводящим гранулам 5 колебательное движение по одному из выбранных режимов (колебательные движения в двух плоскостях с частотой от 15…40 кГц, амплитудой от 2 до 8 мм). При этом колебательные движения электропроводящих гранул 5 могут быть созданы за счет колебательных движений рабочего контейнера 4 или блиска 1. Блиск 1 закрепляют на держателе с возможностью поворота блиска 1 вокруг своей оси, устанавливают текущую лопатку блиска 3 перед рабочим контейнером 4 (фиг. 1), а погружение текущей лопатки блиска 3 в электропроводящие гранулы 4 осуществляют одеванием рабочего контейнера 4 на текущую лопатку блиска 3 при его вибрации, обеспечивающей колебание электропроводящих гранул 5 внутри рабочего контейнера 4 (фиг. 2). Причем в процессе полирования текущей лопатки блиска 3 обеспечивают колебательные движения гранул во всем объеме рабочего контейнера, а после окончания обработки текущей лопатки блиска 3, рабочий контейнер 4 сходит с текущей лопатки блиска 4 (фиг. 3), держатель поворачивает блиск 1 вокруг его оси на шаг, равный шагу расположения лопаток 2 на блиске 1 и рабочий контейнер 4 вновь при его вибрации одевается на очередную обрабатываемую лопатку, которая становится текущей (обрабатываемой в данный момент) лопаткой 3. Указанный цикл последовательного полирования лопаток блиска 2 повторяют до окончания полирования всех лопаток блиска 2.

Для полирования каждой лопатки блиска 2 используют рабочий контейнер 4 в виде коробки, выполненной с возможностью одеваться с зазором без касания на текущую (обрабатываемую в данный момент) лопатку блиска 3. Рабочий контейнер 4 выполняют электроизолированным с внешней его стороны и с верхней его открытой стороны. Причем для лучшей герметизации рабочего контейнера 4, с целью устранения возможности выпадения из него электропроводящих гранул 5, рабочий контейнер 4 снабжают в его открытой верхней части эластичным уплотнительным элементом, обеспечивающим плотное прижатие рабочего контейнера 4 к поверхности блиска 1.

Процесс полирования может осуществляться при плотности тока 0,2-10 А/см2. В качестве электропроводящих гранул 5 могут использоваться, либо сферические частицы диаметром от 0,4 до 1,2 мм, либо овальные частицы размерами от 0,3 до 1,4 мм, а также пористые гранулы 5 из материала, обеспечивающего заполнение пор электролитом без образования пленки электролита на внешней поверхности гранулы 5, например, гранулы 5 выполненные из сульфированный сополимер стирол-дивинилбензола. Полирование может осуществляться в среде аргона, особенно при полировании деталей из титана и титановых сплавов, в частности лопаток блиска 2 турбины. При полировании блиска 1 из титанового сплава в качестве электролита может использоваться водный раствор смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л. Кроме того, в процессе полирования может дополнительно производится относительное движение обрабатываемого блиска 1 и рабочего контейнера 4 в режимах колебательного движения, возвратно-поступательного движения, либо их сочетания. Внешний контейнер установки полирования используется для сбора выпавших из рабочего контейнера 4 электропроводящих гранул 5 и в качестве защитного кожуха. Процесс полирования осуществляют до получения заданной величины шероховатости поверхности лопаток блиска 2.

Колебательные движения электропроводящих гранул 5 позволяют обеспечить равномерное воздействие на всю обрабатываемую поверхность текущей лопатки 3 и тем самым повысить качество и однородность ее поверхности. Кроме того, за счет создание однородных условий для всего объема гранул обеспечивается равномерное протекание электрических процессов, в частности ионного переноса при обработки лопатки. Использование только взаимного перемещения детали и гранул не может обеспечить равномерности из-за разности скоростей взаимодействия поверхности детали с гранулами (например, при простом вращении детали в среде гранул, когда линейная скорость относительного движения между гранулами и деталью, в зависимости от удаления от центра вращения детали до ее периферии).

При осуществлении способа происходят следующие процессы. При колебании массы гранул происходят их столкновения с обрабатываемой поверхностью детали (бомбардировка поверхности). При этом столкновения между гранулами происходят также и во всем объеме рабочего контейнера, создавая таким образом для всего объема гранул равномерные условия протекания электрических процессов. При этом электрические процессы между деталью (анодом) и гранулами (катодом) происходят за счет контакта массы электропроводных гранул друг с другом и с находящимся под отрицательным потенциалом рабочего контейнера и/или введенных в массу гранул электродов (катодов), находящихся под отрицательным потенциалом. При столкновениях гранул с микровыступами на обрабатываемой поверхности детали происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит полирование поверхности.

Пример. Обработке подвергали лопатки блиска из титанового сплава марки ВТ9. Обрабатываемые лопатки блиска последовательно погружали в рабочий контейнер с пористыми сферическими гранулами размерами от 0,6 до 0,8 мм, выполненными из сульфированного сополимера стирол-дивинилбензола. Полирование производили в среде аргона. В качестве электролита-заполнителя гранул использовали водный раствор смеси NH4F и KF при содержании NH4F - 6 г/л и KF - 33 г/л. Прикладывали к детали положительное, а к гранулам (через корпус контейнера) - отрицательное напряжение. Процесс полирования проводили при непрерывном колебательном движении гранул амплитудой 22 кГц. Процесс полирования проводили при плотности тока 1,8 А/см2.

Условия обработки по способу-прототипу [WO 2017186992] были следующие. Взаимодействие лопаток блиска и гранул за счет вращения блиска в объеме гранул. Обрабатываемые лопатки погружали рабочий контейнер с пористыми сферическими гранулами размерами от 0,6 до 0,8 мм, выполненными из сульфированного сополимера стирол-

дивинилбензола. Рабочий контейнер обеспечивал погружение сразу нескольких лопаток блиска в гранулы. Полирование производили в среде аргона. В качестве электролита-заполнителя гранул использовали водный раствор смеси NH4F и KF при содержании NH4F - 6 г/л и KF - 33 г/л. Прикладывали к детали положительное, а к гранулам (через корпус контейнера) - отрицательное напряжение. Процесс полирования проводили при плотности тока 1,8 А/см2.

Сравнивались величины шероховатости на различных участках детали после сравниваемых способах обработки. Исходная шероховатость поверхности деталей составляла Ra 0,72 мкм. После обработки разброс шероховатости на различных участках поверхности обработанных деталей составляла: для прототипа от Ra 0,14 мкм до Ra 0, 28 мкм, для обработанных по предлагаемому способу от Ra 0,12 мкм до Ra 0, 16 мкм. Кроме того, при обработке по способу-прототипу наблюдался перегрев среды гранул и блиска из-за необходимости использования большей энергии, поскольку площадь обработки в этом случае была значительно большей, чем по предлагаемому способу.

Кроме того, были проведены исследования следующих режимов обработки деталей из титановых сплава, (ВТ-1, ВТ3-1, ВТ8). За отрицательный результат принимался режим обработки дающий разброс значений шероховатости по поверхности детали более ΔRa 0,05 мкм. Колебательное движение гранул - удовлетворительный результат (У.Р.), обеспечение только трения гранул о поверхность обрабатываемой детали неудовлетворительный результат (Н.Р.). Колебательные движения в двух плоскостях с частотой: 12 кГц (Н.Р.), 15 кГц (У.Р.), 25 кГц (У.Р.), 30 кГц (У.Р.), 35 кГц (У.Р.), 40 кГц (У.Р.), 45 кГц (Н.Р.).

Размеры и форма гранул: сферические частицы диаметром: 0,2 мм (Н.Р.), 0,4 мм (У.Р.), 0,6 мм (У.Р.), 0,8 мм (У.Р.), 1,2 мм (У.Р.), 0, 14 мм (Н.Р.). Овальные частицы размерами от 0,3 до 1,4 мм. 0,2 мм (Н.Р.), 0,3 мм (У.Р.), 0,5 мм (У.Р.), 0,8 мм (У.Р.), 1,2 мм (У.Р.), 1,4 мм (У.Р.), 0, 16 мм (Н.Р.).

Улучшение качества электрополирования лопаток блиска по предлагаемому способу, во всех проведенных случаях обработки указывает на то, что использование способа электрополирования лопаток блиска, включающего следующие признаки: заполнение электропроводящими гранулами рабочего контейнера; закрепление блиска на держателе; погружении блиска в электропроводящие гранулы, заполняющие рабочий контейнер; подключении блиска к аноду, а гранул к катоду и полирование до получения заданной шероховатости поверхности лопаток блиска; использование рабочего контейнера в виде коробки, выполненной с возможностью одеваться с зазором без касания на лопатку блиска и электроизолированный с внешней стороны и с верхней его открытой стороны; закрепление блиска на держателе с возможностью его поворота вокруг своей оси; устанавка текущей лопатки блиска перед рабочим контейнером; погружение блиска в электропроводящие гранулы одеванием рабочего контейнера на текущую лопатку при его вибрации, обеспечивающей колебание электропроводящих гранул внутри рабочего контейнера; обеспечение в процессе полирования колебательных движений гранул во всем объеме рабочего контейнера; снятие после окончания обработки текущей лопатки, рабочего контейнера с обработанной лопатки; поворот держателем блиска на шаг, равный шагу расположения лопаток на блиске; одевание рабочего контейнера вновь при его вибрации на очередную обрабатываемую лопатку; повторение указанного цикла до окончания полирования всех лопаток блиска, а также использование следующих признаков способа: используют рабочий контейнер выполненный из электропроводного материала, а подключение гранул к катоду производят за счет их контакта с поверхностью контейнера; колебательные движения гранул, обеспечивают вибрацией рабочего контейнера, совершающего колебательные движения в двух плоскостях с частотой от 15…40 кГц, амплитудой от 2 до 8 мм; в качестве гранул используют, либо сферические частицы диаметром от 0,4 до 1,2 мм, либо овальные частицы размерами от 0,3 до 1,4 мм; используют пористые гранулы из материала, обеспечивающего заполнение пор электролитом без образования пленки электролита на внешней поверхности гранулы; в качестве материала гранул используют сульфированный сополимер стирол-дивинилбензола; полирование осуществляют в среде аргона, а в качестве блиска используют блиск турбины из титанового сплава, а в качестве электролита используют водный раствор смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л; полирование проводят при плотности тока от 0,2-10 А/см2, а также использование рабочего контейнера для электрополирования лопаток блиска выполненного из электропроводного материала в виде коробки с открытым верхом, электроизолированным с внешней стороны и с верхней его открытой стороны, снабженным вибратором, и устройством для его возвратно-поступательного перемещения, обеспечивающего его одевание с зазором на лопатку блиска, с открытой частью рабочего контейнера снабженной эластичным уплотнительным элементом, выполненным с возможностью герметизации полости рабочего контейнера при его одевании на лопатку блиска, позволяют достичь технического результата заявляемого способа - повышение качества и однородности обработки поверхности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2700229C1 |

| СПОСОБ СУХОГО ЛОКАЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2697757C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715395C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2731705C1 |

Изобретение относится к электрополированию лопаток блисков и может быть использовано в турбомашиностроении при обработке лопаток блиска компрессоров газотурбинных двигателей, для обеспечения необходимых физико-механических и эксплуатационных свойств деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных покрытий. Способ включает заполнение рабочего контейнера электропроводящими пористыми гранулами из сульфированного сополимера стирол-дивинил бензола, заполненные электролитом, закрепление блиска с возможностью вращения на держателе и последовательное погружение каждой лопатки блиска в контейнер с вибрирующими электропроводящими гранулами. Блиск подключают к аноду, а гранулы к катоду. Используют рабочий контейнер в виде коробки, выполненный с возможностью одеваться без касания на лопатку блиска. Рабочий контейнер для электрополирования лопаток блиска выполняют из электропроводного материала в виде коробки с открытым верхом. Контейнер выполняют электроизолированным с внешней стороны и с верхней его открытой стороны, снабженным вибратором, и устройством для его возвратно-поступательного перемещения, обеспечивающего его одевание с зазором на лопатку блиска. Технический результат: повышение качества обработки и однородности обработки поверхности деталей. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ электрополирования лопаток блиска, включающий заполнение рабочего контейнера электропроводящими пористыми гранулами, выполненными из сульфированного сополимера стирол-дивинил бензола и заполненными электролитом, закрепление блиска на держателе, погружение блиска в электропроводящие гранулы, заполняющие рабочий контейнер, подключение блиска к аноду, а гранул к катоду, и полирование до получения заданной шероховатости поверхности лопаток блиска, отличающийся тем, что используют рабочий контейнер в виде коробки, выполненной с возможностью одевания с зазором без касания на лопатку блиска и электроизолированный с внешней стороны и с верхней его открытой стороны, а блиск закрепляют на держателе с возможностью его поворота вокруг своей оси, устанавливают текущую лопатку блиска перед рабочим контейнером, а погружение блиска в электропроводящие гранулы осуществляют одеванием рабочего контейнера на текущую лопатку при его вибрации, обеспечивающей колебание электропроводящих гранул внутри рабочего контейнера, причем в процессе полирования обеспечивают колебательные движения гранул во всем объеме рабочего контейнера, а после окончания обработки текущей лопатки снимают рабочий контейнер с обработанной лопатки, поворачивают держателем блиск на шаг, равный шагу расположения лопаток на блиске, и рабочий контейнер вновь при его вибрации одевают на очередную обрабатываемую лопатку, причем указанный цикл повторяют до окончания полирования всех лопаток блиска.

2. Способ по п. 1, отличающийся тем, что используют рабочий контейнер, выполненный из электропроводного материала, а подключение гранул к катоду производят за счет их контакта с поверхностью контейнера.

3. Способ по п. 1, отличающийся тем, что колебательные движения гранул обеспечивают вибрацией рабочего контейнера, совершающего колебательные движения в двух плоскостях с частотой от 15 - 40 кГц и амплитудой от 2 до 8 мм.

4. Способ по п. 2, отличающийся тем, что колебательные движения гранул обеспечивают вибрацией рабочего контейнера, совершающего колебательные движения в двух плоскостях с частотой от 15- 40 кГц и амплитудой от 2 до 8 мм.

5. Способ по любому из пп. 1-4, отличающийся тем, что в качестве гранул используют сферические частицы диаметром от 0,4 до 1,2 мм или овальные частицы размерами от 0,3 до 1,4 мм.

6. Способ по любому из пп. 1-4, отличающийся тем, что используют пористые гранулы из материала, обеспечивающего заполнение пор электролитом без образования пленки электролита на внешней поверхности гранулы.

7. Способ по п. 6, отличающийся тем, что полирование осуществляют в среде аргона, а в качестве блиска используют блиск турбины из титанового сплава.

8. Способ по любому из пп. 1-4, отличающийся тем, что в качестве электролита используют водный раствор смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л.

9. Способ по любому из пп. 1-4, отличающийся тем, что полирование проводят при плотности тока от 0,2-10,0 А/см2.

10. Рабочий контейнер для электрополирования лопаток блиска, выполненный из электропроводного материала в виде коробки с открытым верхом и заполненный электропроводящими пористыми гранулами, выполненными из сульфированного сополимера стирол-дивинил бензола и заполненными электролитом, отличающийся тем, что он выполнен электроизолированным с внешней стороны и с верхней открытой стороны, снабжен вибратором и устройством для возвратно-поступательного перемещения, обеспечивающего одевание контейнера с зазором на лопатку блиска.

11. Рабочий контейнер по п. 10, отличающийся тем, что открытая часть рабочего контейнера снабжена эластичным уплотнительным элементом, выполненным с возможностью герметизировать полость рабочего контейнера при его одевании на лопатку блиска.

| WO 2017186992 A1, 02.11.2017 | |||

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2655563C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОГО РОТОРА ТИПА "БЛИСК" С ВСПОМОГАТЕЛЬНЫМ ОПОРНЫМ КОЛЬЦОМ ДЛЯ ЛОПАТОК, РАСПОЛОЖЕННЫМ НА РАССТОЯНИИ ОТ ИХ КРОМОК | 2009 |

|

RU2493947C2 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

Авторы

Даты

2019-07-18—Публикация

2018-10-09—Подача