Изобретение относится к технологии электрополирования поверхности деталей из металлов и сплавов и может быть использовано для обработки поверхностей лопаток турбомашин для повышения их эксплуатационных характеристик.

С повышением шероховатости поверхности ответственных металлических деталей, работающих в условиях воздействия значительных знакопеременных нагрузок, например валов, лопаток газовых турбин и т.п., резко снижаются их эксплуатационные характеристики. Качество обработки поверхности пера лопаток существенно влияет на их прочностные характеристики, так например, повышение класса чистоты поверхности способствует увеличению предела выносливости и статической прочности лопаток (В.Ф. Макаров, Е.Н. Бычина, А.О. Чуян. Математическое моделирование процесса полирования лопаток газотурбинных двигателей // Авиационно-космическая техника и технология. №8 (85), 2011, с.11-14). Развитая шероховатость поверхности лопаток газовых турбин приводит к ухудшению газодинамической устойчивости газотурбинного двигателя (ГТД), к возрастанию аэродинамических потерь, приводящих к снижению КПД, к потере мощности, росту удельных расходов и к снижению экономичности двигателя или газотурбинной установки.

В то же время производство и ремонт лопаток газотурбинных двигателей (ГТД) и установок (ГТУ), в связи с высокими требованиями к качеству поверхности (Ra≤0,32…0,16 мкм), характеризуется значительной трудоемкостью их финишной обработки. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Известен способ полирования поверхности детали лепестковым кругом, при котором детали (лопатке турбины) сообщают возвратно-поступательное перемещение относительно инструмента (А.С. СССР №1732604. МПК B24B 19/14. Способ полирования пера лопаток ГТД лепестковым кругом. Опубл. Бюл. № 1, 2014 г.), в котором полирование производят с деформацией лепесткового круга.

Известен также способ обработки, позволяющий полировать криволинейную кромку пера лопаток газовой турбины заправленным по радиусу полировальным кругом, движущимся вдоль пера лопатки (Патент РФ №2379170. МПК B24B 19/14. Способ обработки лопаток газотурбинных двигателей. Опубл. 2010 г.).

Однако, механическое воздействие на поверхность обрабатываемой детали полировальным инструментом в известных способах полирования поверхности детали приводит к ухудшению параметров качества поверхностного слоя материалов. Указанное обстоятельство приводит к снижению эксплуатационных характеристик детали, особенно в случаях обработки лопаток турбины с тонким пером.

Наиболее перспективными методами обработки деталей сложной формы, в частности лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить однородную обработку поверхности детали из металлического сплава, особенно деталей сложной формы.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ сухого электрополирования металлической детали, заключающийся в заполнении электропроводящими гранулами рабочего контейнера, выполненного из электропроводного материала, закрепление детали на держателе, погружении детали в электропроводящие гранулы, заполняющие контейнер, подключении детали к аноду, а контейнера к катоду [ WO2017186992 A1 - Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02] .

Однако известный способ-прототип [WO2017186992] обладает низкой надежностью и не может быть использован для обработки поверхности ответственных деталей, таких как лопатки турбомашин, поскольку существует значительная вероятность «припайки» гранул к обрабатываемой поверхности и возникновения в результате этого дефектов, приводящих к снижению эксплуатационных характеристик обработанных деталей.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности обработки металлических деталей, особенно ответственных деталей сложной формы, таких как лопатки турбомашин.

Техническим результатом изобретения является повышение качества и надежности обработки поверхности металлической детали за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов и уменьшения ее шероховатости.

Технический результат достигается за счет того, что в способе сухого электрополирования детали, включающем погружение металлической детали в электропроводящую среду и подачу противоположного по знаку электрического потенциала на деталь и электропроводящую среду в отличие от прототипа в качестве электропроводящей среды используют аниониты, выполненных в виде волокон, пропитанных раствором электролита, обеспечивающего электропроводность упомянутых волокон и ионный унос металла с поверхности детали с удалением с нее микровыступов, обеспечивают контакт всей полируемой поверхности детали с упомянутыми волокнами и волокон между собой, приводят в относительное движение волокна и деталь, подают на деталь и волокна электрический потенциал, обеспечивающий ионный унос металла с поверхности обрабатываемой детали и ее электрополирование в среде упомянутых волокон до получения заданной шероховатости полируемой поверхности детали.

Кроме того возможны следующие, дополнительные приемы выполнения способа: электрополирование проводят подавая на деталь положительный, а на упомянутые волокна отрицательный электрический потенциал от 25 до 35 В, причем упомянутые волокна и деталь дополнительно проводят в вибрационное движение частотой 50-400 Гц, обеспечивающее равномерное омывание упомянутыми волокнами обрабатываемой поверхности детали; в качестве упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации полистирола или полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутыми волокнами проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, период импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс.

в качестве детали используют турбомашины, выполненную из легированной стали, дополнительно приводят ее в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролитов для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NаF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NаF и KF при содержании NаF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F , NаF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F - от 5 до 15 г/л и НF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3 , или в электролитах составов, мас.%: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

Серная кислота - 10-30

Орто-фосфорная кислота - 40-80

Блок-сополимер окисей этилена и пропилена - 0,05-1,1

Натриевая соль сульфированного бутилолеата - 0,01-0,05

Вода – Остальное;

в качестве детали используют лопатку турбомашины, выполненную из титанового сплава, дополнительно приводят ее в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролитов для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3; в качестве детали используют лопатку турбомашины, выполненную из никелевого сплава, дополнительно приводят ее в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролитов для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6 - 9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

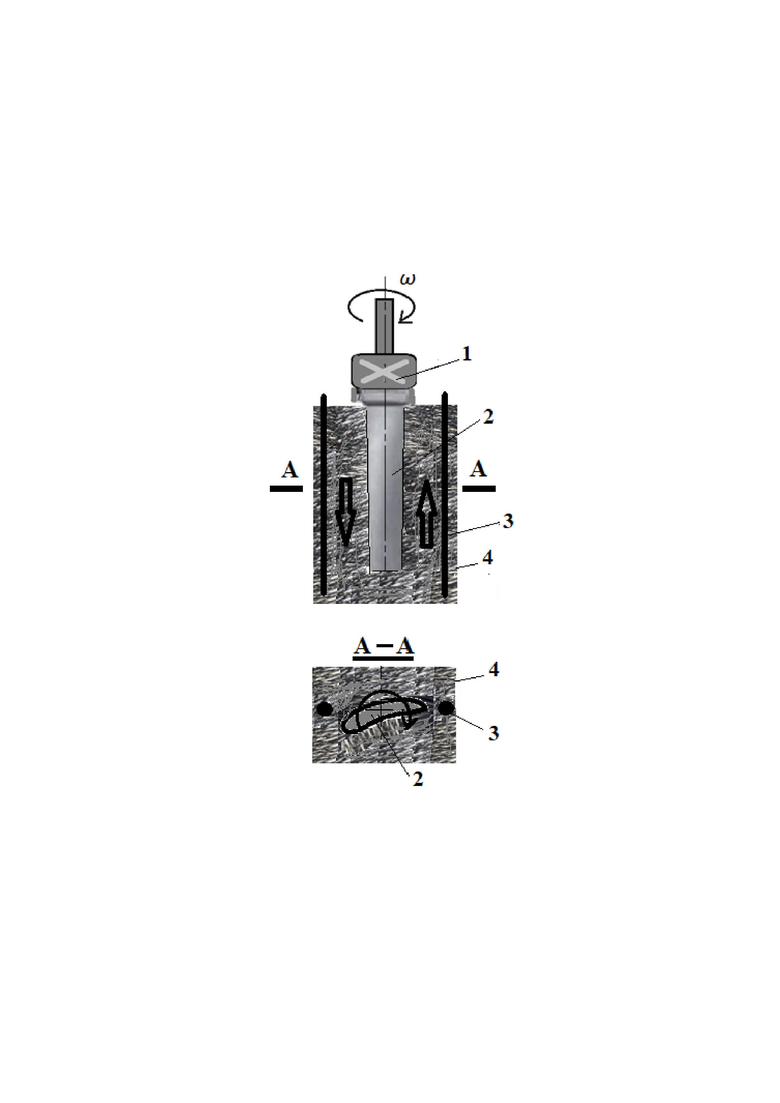

Сущность изобретения поясняется чертежами. На фигуре (фиг.) показана схематическое расположение электрополируемой детали в среде электропроводящих волокон. Фигура содержат: 1 – держатель; 2 –обрабатываемая деталь; 3 – металлический стержень-электрод; 4 –– волокна-аниониты, пропитанные электролитом. (дугообразными стрелками обозначены направления вращения детали; прямыми стрелками- возвратно-поступательное движение детали, относительно волокон-анионитов; ω – угловая скорость вращения детали.)

Заявляемый способ сухого электрополирования детали, в частности поверхности пера лопатки в процессе его изготовления или восстановительного ремонта осуществляется следующим образом.

На держателе 1 (фиг.) закрепляют деталь 2 и помещают ее в рабочий контейнер заполненный электропроводящими волокнами-анионитами 4 . На обрабатываемую деталь 2 и металлические стержни-электролды 3 подается электрический потенциал и включают привод вращения детали 2 и проводят электрополирование поверхности детали 2 до получения заданной шероховатости, после чего готовую деталь 2 вынимают и складывают в тару для хранения. При этом, в зависимости от конфигурации детали 2 можно приводить деталь во вращение либо в возвратно-поступательное движение, либо одновременно или последовательно во вращение и возвратно-поступательное движение.

Электрополирование детали 2 проводят в среде волокон 4, выполненных из анионитов, пропитанных раствором электролита, обеспечивающего электропроводность волокон 4 и ионный унос металла с поверхности детали 2 с удалением с нее микровыступов. При обработке обеспечивают контакт всей полируемой поверхности детали 2 с волокнами 4 и волокон 4 между собой, приводят деталь 2 во вращательное движение, подают на деталь 2 и волокна 4 электрический потенциал, обеспечивающий ионный унос металла с поверхности обрабатываемой детали 2 и ее электрополирование в среде волокон 4 до получения заданной шероховатости полируемой поверхности.

В качестве анионитов для волокон 4 используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Размеры поперечного сечения волокон 4 выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм. При обработке детали 2 ее дополнительно проводят в вибрационное движение.

Электрополирование волокнами 4 проводят либо подавая на деталь 2 положительный, а на волокна 4 отрицательный электрический потенциал, величиной от 25 до 35 В, либо в импульном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 100 Гц, периода импульсов от 50 мкс до 10 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,4 до 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 до 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс.

При полировании лопатки турбомашины (детали 2), выполненной из легированной стали, дополнительно приводят лопатку 2 в возвратно-поступательное движение относительно ее продольной оси. В качестве электролитов для пропитки волокон из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NаF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NаF и KF при содержании NаF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F , NаF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F - от 5 до 15 г/л и НF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3 , или в электролитах составов, мас.%: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

Серная кислота - 10-30

Орто-фосфорная кислота - 40-80

Блок-сополимер окисей этилена и пропилена - 0,05-1,1

Натриевая соль сульфированного бутилолеата - 0,01-0,05

Вода - Остальное.

При полировании лопатки турбомашины выполненной из титанового сплава, дополнительно приводят ее в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролитов для пропитки упомянутых гранул из анионитов используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3.

При полировании лопатки турбомашины выполненной из никелевого сплава, дополнительно приводят ее в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролитов для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6 - 9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Процесс полирования осуществляют до получения заданной величины шероховатости поверхности лопаток.

Возвратно-поступательные движения детали 2 относительно волокон 4 и их вибрация позволяют обеспечить равномерную обработку всей поверхность детали 2 и тем самым повысить качество и однородность свойств ее поверхности. Кроме того, значительная величина (протяженность) волокон-анионитов, в отличии от гранул, используемых в прототипе, резко снижает вероятность прилипания волокон к обрабатываемой поверхности, за счет сцепления волокон между собой и, кроме того, сцепление между волокнами обеспечивает лучшую электропроводность рабочей среды, что, в свою очередь способствует повышению производительности процесса и интенсификации процесса ионного уноса.

При осуществлении способа происходят следующие процессы. При возвратно-поступательном движении волокон происходят их столкновения с обрабатываемой поверхностью детали 2. При этом столкновения между волокнами 4 происходят также и во всем объеме рабочего контейнера (не показан), создавая таким образом для всего объема волокон 4 равномерные условия протекания электрических процессов. При этом электрические процессы между деталью 2 (анодом) и волокнами (катодом) происходят за счет контакта массы электропроводных волокон друг с другом и с находящимся под отрицательным потенциалом рабочего контейнера и/или введенных в массу волокон электродов 3 (катодов), находящихся под отрицательным потенциалом. При столкновениях волокон 4 с микровыступами на обрабатываемой поверхности детали 2 происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит электрополирование поверхности.

Были проведены также следующие исследования по полированию деталей (лопаток турбомашин) из легированых сталей, никелевых и титановых сплавов. Неудовлетворительным результатом (Н.Р.) считался результат, при котором, в результате прилипания волокон возникали точечные дефекты на полируемой поверхности и не наблюдался эффект полирования. При отсутствии точечных или иных дефектов на поверхности детали результат признавался удовлетворительным (У.Р.)

Во всех случаях, следующие режимы обработки деталей оказались универсальными.

Волокна, выполненные из анионитов и пропитанными раствором электролита размерами:

- поперечного сечения: (0,03 мм (Н.Р.), 0,05 мм (У.Р.), 0,2 мм (У.Р.), 0,6 мм (У.Р.), 0,8 мм (Н.Р.));

- длиной: (2 мм (Н.Р.), 4 мм (У.Р.), 8 мм (У.Р.), 16 мм (У.Р.), 25 мм (У.Р.), 35 мм (У.Р.), 45 мм (У.Р.), 55 мм (Н.Р.))

Применяемые аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС , Анионит Purolite A520E , Lewatit S 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus MК 51», «Lewatit MonoPlus MP 68 », Purolite C150E, Purolite A-860 (макропористая сильноосновная анионообменная смола основанная на акрилатах), анионит сульфированный сополимер стирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании лопаток из легированных сталей.

При обработке использовались вибрационное движение волокон, относительно поверхности детали с частотой от 50 ... 400 Гц: 40 Гц (Н.Р.), 50 Гц (У.Р.), 100Гц (У.Р.), 150 Гц (У.Р.), 250 Гц (У.Р.), 300 Гц (У.Р.), 350 Гц (У.Р.), 400 Гц (У.Р.), 450 Гц (Н.Р.) и амплитудой 1,0 до 6,0 мм (0,5 мм - Н.Р., 1,0 мм - У.Р., 2,0мм - У.Р., 3,0 мм - У.Р., 4,0 мм - У.Р., 5,0 мм - У.Р., 6,0 мм - У.Р., 7,0 мм - Н.Р.).

При импульном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 100 Гц: 15Гц (Н.Р.), 20Гц (У.Р.), 40Гц (У.Р.), 60Гц (У.Р.), 80Гц (У.Р.), 100Гц (У.Р.), 120Гц (Н.Р.)

- период импульсов от 50 мкс до 10 мкс,: 60 мкс (Н.Р.), 50 мкс (У.Р.), 40 мкс (У.Р.), 30 мкс (У.Р.), 20 мкс (У.Р.), 10 мкс (У.Р.), 5 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,4 мкс до 0,8 мкс : 0,2 мкс (Н.Р.), 0,4 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 10,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 мкс до 0,4 мкс, 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,3 мкс (У.Р.), 0,4 мкс (У.Р.), 0,5 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока(У.Р.),

- и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс – (У.Р.) выход за пределы диапазона – (Н.Р.).

При режиме без смены полярности: электрополирование волокнами проводили подавая на деталь положительный, а на волокна отрицательный электрический потенциал от 25 до 35 В: 22 В (Н.Р.), 25 В (У.Р.), 28 В (У.Р.), 30 В (У.Р.), 35 В (У.Р.), 40 В (Н.Р.),

Первая группа: детали из легированных сталей.

Обработке подвергались детали (образцы и лопатки) из легированных сталей ЭП718-ИД, ВЖ105-ИД, ЭП718-ПД, ВЖ105-ПД.

Условия обработки по предлагаемому способу.

Применяемые электролиты для пропитки волокон, выполненных из анионитов:

1) NH4F, концентрацией от 6 до 24 г/л (выход за пределы концентраций NH4F от 6 до 24 г/л дает отрицательный результат);

2) NаF, концентрацией от 4 до 18 г/л, (выход за пределы концентраций от 4 до 18 г/л, дает отрицательный результат);

3) KF концентрацией от 35 до 55 г/л, (выход за пределы концентраций от 35 до 55 г/л, дает отрицательный результат);

4) смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат) и KF - от 30 до 50 г/л (выход за пределы концентраций KF - от 30 до 50 г/л, дает отрицательный результат),

5) смеси NаF и KF при содержании NаF - от 3 до 14 г/л (выход за пределы концентраций NаF - от 3 до 14 г/л, дает отрицательный результат), и KF - от 35 до 60 г/л (выход за пределы концентраций KF - от 35 до 60 г/л, дает отрицательный результат),

6) смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л (выход за пределы концентраций NH4F - от 4 до 12 г/л, дает отрицательный результат) и KF - от 35 до 55 г/л (выход за пределы концентраций KF - от 35 до 55 г/л, дает отрицательный результат),

7) смеси NH4F , NаF и KF при содержании NH4F - от 3 до 9 г/л (выход за пределы концентраций NH4F - от 3 до 9 г/л, дает отрицательный результат), и KF - от 20 до 30 г/л, (выход за пределы концентраций KF - от 20 до 30 г/л, дает отрицательный результат), и NaF - от 10 до 25 г/л (выход за пределы концентраций NaF - от 10 до 25 г/л, дает отрицательный результат),

8) смеси NH4F и НF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат), и НF - от 3 до 5 г/л (выход за пределы концентраций НF от 3 до 5 г/л, дает отрицательный результат),

9) от 8 до 14% водном растворе NaNO3 (выход за пределы концентраций NaNO3 от 8 до 14% , дает отрицательный результат).

Вторая группа: детали (образцы и лопатки) из титановых сплавов марок ВТ9, ВТ-1, ВТ3-1, ВТ8. Блиск погружали в контейнер с электропроводящими пористыми волокнами, пропитанными электролитом состава водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л и проводили электрополирование при плотности тока 1,2 до 1,8 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Состав электролита: водный раствор смеси NH4F и KF при содержании NH4F (6 г/л – Н.Р., 8 г/л – У.Р., 10 г/л – У.Р., 12 г/л – У.Р., 14 г/л – У.Р., более14 г/л– Н.Р.) и KF ( 32 г/л – Н.Р., 36 г/л – У.Р., 42 г/л – У.Р., 45 г/л – У.Р., 48 г/л – У.Р., 52 г/л – Н.Р.)

детали (образцы и лопатки)

Третья группа: детали (образцы и лопатки) из никелевых сплавов марок ЖС6У, ЖС32. Блиск погружали в контейнер с электропроводящими пористыми волокнами, пропитанными электролитом и проводили электрополирование при плотности тока 1,5 до 2,1 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Электропроводящие пористые волокна, пропитанные электролитом состава водный раствор соли фторида аммония концентрацией 6 - 9,0 г/литр (5,0 г/литр (Н.Р.), 6,0 г/литр (У.Р.), 7,0 г/литр (У.Р.), 8,0 г/литр (У.Р.), 10,0 г/литр (У.Р.), 12,0 г/литр (Н.Р.) ) и при плотности тока 1,5 до 2,1 А/см2 (1,3 А/см2 (Н.Р.), 1,5 А/см2 (У.Р.), 1,6 А/см2 (У.Р.), 1,9 А/см2 (У.Р.), 2,1 А/см2 (У.Р.), 2,3 А/см2 (Н.Р.)).

По сравнению с известным способом сухого электрополирования [WO2017186992] при обработке деталей сложной формы из легированных сталей, никелевых и титановых сплавов по предлагаемому способу образование точечных дефектов не наблюдалось, в то время как при обработке по известному способу полирования [WO2017186992] образование точечных дефектов в результате налипания и припайки гранул, наблюдалось в среднем, в 85% от количества всех обработанных деталей (легированные стали – 81 %, никелевые сплавы – 84%, титановые сплавы – 91%). Предложенный способ позволил практически полностью устранить появление точечных дефектов, возникающих в результате прилипания волокон.

Таким образом, предложенный способ сухого электрополирования деталей позволил достигнуть поставленного в изобретении технического результата - повысить качество и надежность обработки поверхности металлической детали за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов и уменьшения ее шероховатости.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2731705C1 |

| СПОСОБ ИОННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2734206C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2021 |

|

RU2768077C1 |

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2752835C1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2769105C1 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

Изобретение относится к технологии электрополирования поверхности деталей из металлов и сплавов и может быть использовано для обработки поверхностей лопаток турбомашин. Способ включает погружение металлической детали в электропроводящую среду и подачу противоположного по знаку электрического потенциала на деталь и электропроводящую среду. В качестве электропроводящей среды используют аниониты, выполненные в виде волокон и пропитанные раствором электролита, обеспечивающего электропроводность упомянутых волокон, ионный унос металла с поверхности детали с удалением микровыступов и контакт всей полируемой поверхности детали с упомянутыми волокнами и волокон между собой. Приводят в относительное движение волокна и деталь, подают на деталь и волокна электрический потенциал, обеспечивающий ионный унос металла с поверхности обрабатываемой детали и ее электрополирование в среде упомянутых волокон до получения заданной шероховатости полируемой поверхности детали. Технический результат: повышение эксплуатационных характеристик детали. 5 з.п. ф-лы, 1 ил.

1. Способ сухого электрополирования детали, включающий погружение металлической детали в электропроводящую среду и подачу противоположного по знаку электрического потенциала на деталь и электропроводящую среду, отличающийся тем, что в качестве электропроводящей среды используют аниониты, выполненные в виде волокон, пропитанных раствором электролита, обеспечивающего электропроводность упомянутых волокон, ионный унос металла с поверхности детали с удалением микровыступов и контакт всей полируемой поверхности детали с упомянутыми волокнами и волокон между собой, приводят в относительное движение волокна и деталь, подают на деталь и волокна электрический потенциал, обеспечивающий ионный унос металла с поверхности обрабатываемой детали и ее электрополирование в среде упомянутых волокон до получения заданной шероховатости полируемой поверхности детали.

2. Способ по п. 1, отличающийся тем, что электрополирование проводят подавая на деталь положительный, а на упомянутые волокна отрицательный электрический потенциал от 25 до 35 В, причем упомянутые волокна и деталь дополнительно проводят в вибрационное движение частотой 50-400 Гц, обеспечивающее равномерное омывание упомянутыми волокнами обрабатываемой поверхности детали.

3. Способ по п. 1, отличающийся тем, что в качестве упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации полистирола или полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутыми волокнами проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, периоде импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс.

4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве детали используют лопатку турбомашины, выполненную из легированной стали, дополнительно приводят лопатку в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролита для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: NH4F с концентрацией от 6 до 24 г/л, или NаF с концентрацией от 4 до 18 г/л, или KF с концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смеси NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F от 4 до 12 г/л и KF от 35 до 55 г/л, или смеси NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л и KF от 20 до 30 г/л, и NaF от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14 % водном растворе NaNO3 , или в электролите состава, мас.%: (NH4)2SO4 5, Трилон Б 0,8, или содержащий серную и ортофосфорную кислоту, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

5. Способ по любому из пп. 1-3, отличающийся тем, что в качестве детали используют лопатку турбомашины, выполненную из титанового сплава, дополнительно приводят лопатку в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролита для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: водный раствор смеси NH4F и KF при содержании NH4F от 8 до 14 г/л и KF от 36 до 48 г/л или водный раствор с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3.

6. Способ по любому из пп. 1-3, отличающийся тем, что в качестве детали используют лопатку турбомашины, выполненную из никелевого сплава, дополнительно приводят лопатку в возвратно-поступательное движение относительно ее продольной оси, а в качестве электролита для пропитки упомянутых волокон из анионитов используют один из следующих водных растворов: водный раствор фторида аммония с концентрацией 6,0 - 9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4 г/л, или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата, при следующем соотношении компонентов, мас. %:

| WO 2017186992 A1, 02.11.2017 | |||

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2700229C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

Авторы

Даты

2020-08-21—Публикация

2020-02-28—Подача