Настоящее изобретение относится к способу получения многослойной красочной системы посредством получения пленки базового покрытия или двух или большего количества нанесенных непосредственно друг на друга пленок базового покрытия, непосредственно на металлической основе, покрытой затвердевшей системой электроосажденного покрытия, к получению пленки покровного лака непосредственно на одной или на самой верхней из двух или большего количества пленок базового покрытия, и затем к совместному отверждению одной или двух или большего количества пленок базового покрытия и пленки покровного лака. Настоящее изобретение дополнительно относится к многослойной красочной системе, полученной посредством способа в соответствии с изобретением.

Предшествующий уровень техники,

Известны многослойные красочные системы на металлических основах, примерами которых при этом являются многослойные красочные системы в секторе автомобильной промышленности. Вообще говоря, многослойные красочные системы указанных видов, если их рассматривать от металлической основы наружу, включают электроосажденное покрытие, покрытие, которое нанесено непосредственно на электроосажденное покрытие, и которое обычно упоминается как грунтовочный слой, по меньшей мере одно покрытие, которое содержит цветные пигменты и/или эффектные пигменты, и которое, как правило, упоминается как базовое покрытие, а также покровный лак.

Основные композиции и функции указанных покрытий, и покрывающих материалов, необходимых для формирования указанных покрытий - то есть, материалов, предназначенных для электроосаждения, шпатлевок, покрывающих материалов, содержащих цветные и/или эффектные пигменты, и известных при этом в качестве материалов базового покрытия, а также материалов покровного лака - являются известными. Так, например, основной целью покрытия, нанесенного методом электроосаждения, является защита основы от коррозии. Основной функцией грунтовочного слоя является обеспечение защиты от механических повреждений, например, таких как удары мелких камней, а также заполнение неровностей в основе. Следующее покрытие, которое называют базовым покрытием, в основном отвечает за получение эстетических качеств, таких как цвет и/или оптические эффекты, такие как флоп-эффект, в то время, как покровный лак, который следует далее, в частности, служит для обеспечения многослойной красочной системы стойкостью к царапанию, а также для придания блеска.

Получение указанных многослойных красочных систем, как правило, вначале включает осаждение или электрофоретическое нанесение материала, предназначенного для электроосаждения, в частности, катодного материала для электроосаждения, на металлическую основу, например, такую как автомобильный кузов. Перед осаждением материала, предназначенного для электроосаждения, металлическая основа может подвергаться различным предварительным обработкам - например, могут наноситься известные покрытия, химически взаимодействующие с основой, такие как фосфатные покрытия, в частности, цинкфосфатные покрытия. Операция осаждения материала для электроосаждения, как правило, происходит в соответствующих резервуарах для электроосаждения. После нанесения, покрытую основу удаляют из резервуара и необязательно споласкивают и подвергают самоиспарению и/или промежуточной сушке, и наконец, электроосажденный материал затвердевает. Целью в этом случае является толщина пленок, составляющая примерно 15-25 микрометров. Затем непосредственно на затвердевшее электроосажденное покрытие наносят материал шпатлевки, и необязательно подвергают его самоиспарению и/или промежуточной сушке, и после этого он затвердевает. Для того чтобы позволить затвердевшему грунтовочному слою выполнять указанные выше задачи, толщина пленок должна составлять, к примеру, 25 - 45 микрометров. В последующем, на затвердевший грунтовочный слой непосредственно наносится материал базового покрытия, содержащий цветные и/или эффектные пигменты, который необязательно подвергают самоиспарению и/или промежуточной сушке, при этом материал покровного лака наносится непосредственно на полученную таким образом пленку базового покрытия, без отдельного отверждения. В последующем, пленка базового покрытия и любая пленка покровного лака, которая также была подвергнута самоиспарению и/или промежуточной сушке до этого, затвердевают вместе (метод нанесения покрытия по влажному нижнему покрытию). Причем затвердевшее базовое покрытие в принципе имеет сравнительно небольшую толщину пленок, составляющую 10-20 микрометров, то, например, для затвердевшего покровного лака задается толщина пленок, которая составляет 30 - 60 микрометров, например, для того чтобы достичь описанных технологических потребительских свойств. Нанесение шпатлевки, базового покрытия, и материалов покровного лака может осуществляться, например, посредством способов пневматического распыления и/или электростатического напыления, которые являются известными специалисту в данной области. В настоящее время, шпатлевка и материалы базового покрытия уже все чаще применяют в виде водных материалов покрытия, по экологическим соображениям.

Многослойные красочные системы указанных видов и способы их получения описаны, например, в DE 199 48 004 А1, строка 37 страницы 17 - строка 22 страницы 19, или также в DE 100 43 405 С1, параграф [0018] колонки 3, и параграф [0052] колонки 8 - параграф [0057] колонки 9, совместно с параграфом [0039] колонки 6 - параграфом [0050] колонки 8.

Хотя при этом многослойные красочные системы, полученные таким образом, как правило, способны соответствовать требованиям, предъявляемым автомобильной промышленностью относительно технологических потребительских свойств и эстетических характеристик, в настоящее время все большее значение приобретает охрана окружающей среды и экономические факторы, в связи с чем в центр внимания автопроизводителей входит упрощение описанного сравнительно сложного способа получения.

Таким образом, существуют подходы, где предпринимаются попытки обойтись без отдельной стадии отверждения покрывающего материала, нанесенного непосредственно на затвердевшее электроосажденное покрытие (в контексте стандартного способа, описанного выше, покрывающий материал упоминается как шпатлевка), а также, необязательно, уменьшить толщину покрывающей пленки, полученной из этого покрывающего материала. В пределах уровня техники, эта покрывающая пленка, которая не затвердевает отдельно, часто упоминается как пленка базового покрытия (а больше не как пленка шпатлевки) или упоминается как первая пленка базового покрытия, для того чтобы отличить ее от второй пленки базового покрытия, которую наносят на нее. В некоторых случаях, фактически, предпринимаются попытки вполне обойтись без этой покрывающей пленки (в случае чего, непосредственно на электроосажденном покрытии получают только одну так называемую пленку базового покрытия, и затем она покрывается сверху материалом покровного лака без применения отдельной стадии отверждения, что означает то, что, по сути, также отказываются от отдельной стадии отверждения). Таким образом, предполагается, что вместо отдельной стадии отверждения и вместо дополнительной окончательной стадии отверждения, после нанесения всех покрывающих пленок, нанесенных на электроосажденное покрытие, должна быть только одна окончательная стадия отверждения.

Отказ от отдельной стадии отверждения покрывающего материала, нанесенного непосредственно на электроосажденное покрытие, является очень преимущественным из экологических и экономических причин. Дело в том, что это приводит к сохранению электроэнергии, и конечно, вся технологическая операция, как правило, может происходят с большей точностью.

Тогда, является преимущественным, когда вместо указанной отдельной стадии отверждения покрывающая пленка, полученная непосредственно на электроосажденном покрытии, просто подвергается самоиспарению при комнатной температуре и/или промежуточной сушке при повышенных температурах, без осуществления процесса отверждения, который, как известно, как правило, включает повышенные температуры отверждения и/или длительное время отверждения.

Проблема, однако, состоит в том, что при такой форме изготовления, в настоящее время часто невозможно достичь требуемых технологических свойств и эстетических характеристик.

Например, отказ от отдельного отверждения покрывающей пленки, нанесенной непосредственно на электроосажденное покрытие, такого как, например, отверждение первой пленки базового покрытия перед нанесением дополнительных материалов покрытия, таких как второй материал базового покрытия и материал покровного лака, например, может приводить к возникновению нежелательных включений воздуха, растворителя и/или влаги, и при этом указанные включения могут становиться заметными в виде пузырьков под поверхностью всей красочной системы и они могут лопаться в процессе окончательного отверждения. Полученные в результате отверстия в красочной системе, которые также называют порами и пузырями, приводят к непривлекательному внешнему виду. В результате, количество органического растворителя и/или воды, а также количество воздуха, которое было введено в результате процедуры нанесения всей системы, охватывающей первое базовое покрытие, второе базовое покрытие, и покровный лак, является слишком большим, с тем, чтобы все это количество было способно выделиться из многослойной красочной системы в ходе стадии окончательного отверждения, без образования дефектов. В случае традиционной технологической операции, описанной выше, где пленка шпатлевки сохнет отдельно, до получения обычно сравнительно тонкой пленки базового покрытия (которая, таким образом, содержит только сравнительно небольшое количество воздуха, органических растворителей и/или воды), решение этой проблемы, конечно, является гораздо менее сложным.

Однако, даже при получении многослойных красочных систем, где применение покрывающего материала, упоминаемого в стандартном способе в качестве шпатлевки, полностью исключено, другими словами, систем, где непосредственно на затвердевшее электроосажденное покрытие наносят только материал базового покрытия, описанные проблемы в отношении пор и пузырей также часто встречаются. Причина состоит в том, что в зависимости от нанесения и эксплуатации полученной многослойной красочной системы, в случае полного исключения покрытия, упоминаемого как грунтовочный слой в стандартном способе, требуемая толщина пленки базового покрытия, как правило, является больше, по сравнению со стандартными системами, с тем, чтобы получить желательные свойства. Таким образом, в этом случае, полная толщина покрывающей пленки, которая должна затвердевать на стадии окончательного отверждения, как правило, также более высокая, чем при стандартной операции.

При этом другие соответствующие характеристики также не всегда достигаются в достаточной степени, при формировании многослойных красочных систем с применением описанного способа. Соответственно, задача состоит, например, в достижении качественного общего внешнего вида, на который, в частности, влияет хорошая текучесть применяемых покрывающих материалов. В этом случае реологические свойства покрывающих материалов должны подбираться соответственно описанному рабочему режиму. Подобное применяется в отношение механических характеристик, таких, как адгезия. В связи с этим, аналогично, большой задачей является достижение подходящего качества.

Кроме того, экологические свойства таких многослойных красочных систем все еще является предметом улучшения. Замена в водных материалах покрытия значительной фракции органических растворителей водой уже привносит соответствующий вклад. Но существенное улучшение свойств может быть достигнуто в результате повышения в таких покрывающих материалах содержания твердых частиц. Тем не менее, особенностью водных материалов базового покрытия, содержащих цветные и/или эффектные пигменты, является то, что повышение содержания твердых частиц в то же время сохранение соответствующих реологических свойств и, следовательно, хорошего внешнего вида, является довольно таки сложным.

Соответственно, будет преимущественным иметь в своем распоряжении способ получения многослойных красочных систем, который позволил бы отказаться от отдельной стадии отверждения покрывающего материала, нанесенного непосредственно на электроосажденное покрытие, как описано выше, и чтобы полученная при этом многослойная красочная система демонстрировала отличные технологические потребительские свойства и эстетические характеристики.

Задача

Задачей настоящего изобретения, соответственно, было обеспечение способа получения многослойной красочной системы на металлических основах, где покрывающий материал, нанесенный непосредственно на систему электроосажденного покрытия, не затвердевает отдельно, а вместо этого указанный покрывающий материал затвердевает на совместной стадии отверждения вместе с дополнительными покрывающими пленками, нанесенными после этого. Несмотря на такое технологическое упрощение, полученные многослойные красочные системы должны демонстрировать отличную устойчивость в отношении пор. Кроме того, в зависимости от требований и отдельной области применения, в результате, должно быть возможным обеспечивать многослойные красочные системы, где одна покрывающая пленка или две, или большее количество покрывающих пленок, расположенные между электроосажденным покрытием и покровным лаком, могут иметь различную толщину пленок, и в которых при этом, в частности, не существует проблем с порами, которые возникают даже при относительно высокой толщине пленок. Другие характеристики многослойных красочных систем, в частности общий внешний вид и адгезия, также должны быть на высоком уровне, по меньшей мере они должны быть на уровне, который может быть достигнут посредством стандартного способа, описанного выше. Техническое решение

Было выявлено, что указанные задачи могут достигаться посредством нового способа получения многослойной красочной системы (М) на металлической основе (S), содержащего

(1) получение затвердевшего электроосажденного покрытия (Е.1) на металлической основе (S) посредством электрофоретического нанесения материала для электроосаждения (е.1) на основу (S), и последующего отверждения материала для электроосаждения (е.1),

(2) получение (2.1) пленки базового покрытия (В.2.1) или (2.2) двух или большего количества нанесенных непосредственно друг на друга пленок базового покрытия (В.2.2.x) непосредственно на затвердевшем электроосажденном покрытии (Е.1), посредством (2.1) нанесения водного материала базового покрытия (b.2.1) непосредственно на электроосажденное покрытие (Е.1) или посредством (2.2) непосредственного нанесения на электроосажденное покрытие (Е.1) двух или большего количества материалов базового покрытия (b.2.2.х) друг на друга,

(3) получение пленки покровного лака (K) непосредственно на (3.1) пленке базового покрытия (В.2.1), или на (3.2) самой верхней пленке базового покрытия (В.2.2.x), посредством нанесения материала покровного лака (k) непосредственно на (3.1) пленку базового покрытия (В.2.1) или на (3.2) самую верхнюю пленку базового покрытия (В.2.2.x),

(4) совместное отверждение (4.1) пленки базового покрытия (В.2.1) и пленки покровного лака (К), или (4.2) пленок базового покрытия (В.2.2.x) и покровного лака (K),

где

материал базового покрытия (b.2.1) или по меньшей мере один из материалов базового покрытия (b.2.2.х) содержит по меньшей мере одну водную полиуретан-полимочевинную дисперсию (ПД), которая включает частицы полиуретана и полимочевины, где частицы полиуретана и полимочевины, которые присутствуют в дисперсии (ПД), содержат анионные группы и/или группы, которые могут превращаться в анионные группы, и имеют средний размер частиц, который составляет 40 - 2000 им, а также гель-фракцию, которая составляет по меньшей мере 50%.

Указанных выше способ также упоминается ниже как способ в соответствии с изобретением, и соответственно, является объектом настоящего изобретения. Предпочтительные варианты осуществления способа в соответствии с изобретением можно найти в описании, представленном далее ниже, а также в зависимых пунктах формулы изобретения.

Дополнительным объектом настоящего изобретения является многослойная красочная система, полученная с применением способа в соответствии с изобретением.

Способ в соответствии с изобретением позволяет получать многослойные красочные системы без отдельной стадии отверждения покрывающей пленки, полученной непосредственно на электроосажденном покрытии. Для большей простоты понимания, указанная покрывающая пленка в контексте настоящего изобретения указана как пленка базового покрытия. Вместо отдельного отверждения, указанная пленка базового покрытия затвердевает вместе с любым количеством последующих пленок базового покрытия, расположенных под пленкой покровного лака, и с пленкой покровного лака. При этом, в результате применения способа в соответствии с изобретением, полученные многослойные красочные системы демонстрируют отличные устойчивость в отношении пор. Точно также, общий внешний вид и адгезия указанных многослойных красочных систем являются отличными, и находятся по меньшей мере на уровне многослойных красочных систем, полученных посредством описанного выше стандартного способа.

Подробное описание

Прежде всего будет объяснен ряд терминов, используемых в контексте настоящего изобретения.

Нанесение покрывающего материала на основу, и получение на основе покрывающих пленок, понимают следующим образом. Покрывающий материал, о котором идет речь, наносят таким образом, что покрывающая пленка, полученная из него, располагается на основе, но при это необязательно должна находиться в прямом контакте с основой. Например, между покрывающей пленкой и основой, могут располагаться другие покрытия. Например, на стадии (1), на металлической основе (S) получают затвердевшее электроосажденное покрытие (Е.1), но между основой и электроосажденным покрытием также может находиться покрытие, химически взаимодействующее с основой, как описано далее ниже, такое как цинкфосфатное покрытие.

Тот же принцип применяется к нанесению покрывающего материала (b) на покрывающую пленку (А), полученную с помощью другого покрывающего материала (а), и к получению покрывающей пленки (В) на другой покрывающей пленке (А). Покрывающая пленка (В) необязательно должна находиться в контакте с покрывающей пленкой (А), при этом просто необходимо, чтобы она располагалась выше нее, другими словами, на стороне покрывающей пленки (А), то есть, удаленной от основы.

В отличие от этого, нанесение покрывающего материала непосредственно на основу, или получение покрывающей пленки непосредственно на основе, понимают следующим образом. Покрывающий материал, о котором идет речь, наносят таким образом, что покрывающая пленка, полученная из него, располагается на основе и находится в прямом контакте с основой. Таким образом, в частности, другое покрытие, расположенное между покрывающей пленкой и основой, отсутствует.

Конечно, то же применяется к нанесению покрывающего материала (b) непосредственно на покрывающую пленку (А), полученную посредством нанесения другого покрывающего материала (а), и к получению покрывающей пленки (В) непосредственно на другой покрывающей пленке (А). В этом случае две покрывающие пленки находятся в прямом контакте, располагаясь таким образом непосредственно друг на друге. В частности, между покрывающими пленками (А) и (В) отсутствует дополнительное покрытие. Конечно, тот же принцип применяется к непосредственному нанесению друг на друга покрывающих материалов и к получению нанесенных непосредственно друг на друга покрывающих пленок.

Самоиспарение, промежуточная сушка, и отверждение в контексте настоящего изобретения понимаются как имеющие то же семантическое содержание, которое известно специалисту в данной области в связи со способами получения многослойных красочных систем.

Соответственно, термин "самоиспарение" понимается, в принципе, как обозначающий пассивное или активное испарение органических растворителей и/или воды из покрывающего материала, нанесенного в качестве части получения красочной системы, которое обычно происходит при температуре окружающей среды (то есть, при комнатной температуре), например, при 15-35°С, на протяжении, например, 0,5 - 30 минут. Таким образом, самоиспарение сопровождается испарением органических растворителей и/или воды, которые присутствуют в нанесенном покрывающем материале. Поскольку покрывающий материал все еще является жидким, по меньшей мере непосредственно после нанесения и на начало процесса самоиспарения, то в ходе самоиспарения он может растекаться. Причина состоит в том, что по меньшей мере один покрывающий материал, нанесенной посредством распыления, как правило, наносят в виде капель, и при этом он не обладает однородной толщины. При этом, по причине содержания органических растворителей и/или воды, материал является жидким и, таким образом, может подвергаться растеканию, с получением однородной, гладкой покрывающей пленки. В то же время, происходит последующее испарение органических растворителей и/или воды, возникающее после фазы самоиспарения в сравнительно гладкой покрывающей пленке, которая уже содержит меньше воды и/или растворителя, по сравнению с нанесенным покрывающим материалом. Однако, после самоиспарения, покрывающая пленка все же не находится в готовом к эксплуатации состоянии. В то время, как она больше не является текучей, она все еще является, например, мягкой и/или липкой, и возможно только частично высохшей. В частности, покрывающая пленка еще не отверждена, как описано далее ниже.

Таким образом, промежуточная сушка также понимается как такая, которая относится к пассивному или активному испарению органических растворителей и/или воды из покрывающего материала, нанесенного в качестве части получения красочной системы, обычно при температуре, повышенной относительно температуры окружающей среды и достигающей, например, 40 - 90°С, на протяжении времени, составляющего, например, 1-60 минут. В результате, точно также, в ходе промежуточной сушки нанесенный покрывающий материал будет терять фракцию органических растворителей и/или воды. В зависимости от конкретного покрывающего материала, в общем, если сравнивать промежуточную сушку с самоиспарением, она происходит, например, при более высоких температурах и/или на протяжении более продолжительного периода времени, в результате, по сравнению с самоиспарением, из нанесенной покрывающей пленки выделяется более высокая фракция органических растворителей и/или воды. При этом, даже промежуточная сушка не приводит к получению покрывающей пленка в готовом к эксплуатации состоянии, другими словами, покрывающая пленка не является затвердевшей, как описано далее ниже. Обычная последовательность самоиспарения и промежуточной сушки будет, например, такой как, самоиспарение нанесенной покрывающей пленки при температуре окружающей среды на протяжении 5 минут, а затем ее промежуточная сушка при температуре 80°С на протяжении 10 минут. Однако, окончательное разграничение двух понятий друг от друга, не является ни необходимым, ни желательным. Для четкости понимания, указанные термины используют для того, чтобы было ясно, что различное и последовательное кондиционирование покрывающей пленки может осуществляться перед отверждением, которое описано ниже. В этом случае, в зависимости от покрывающего материала, температуры испарения и времени испарения, могут испаряться большие или меньшие фракции органических растворителей и/или воды, которые присутствуют в покрывающем материале. В этом случае даже возможно, необязательно, что фракция полимеров, которые присутствуют в качестве связующих веществ в покрывающем материале, будет подвергаться сшиванию или переплетаться друг с другом, как описано ниже. При этом, как во время самоиспарения, так и во время промежуточной сушки не получают готовой для эксплуатации покрывающей пленки, как это происходит в случае отверждения, описанного ниже. Соответственно, отверждение однозначно разграничивается от самоиспарения и промежуточной сушки.

Отверждение покрывающей пленки, соответственно, понимают как превращение такой пленки в готовое для эксплуатации состояние, другими словами, в состояние, в котором основа, обладающая покрывающей пленкой, о которой идет речь, может перемещаться, храниться, и применяться для предполагаемой цели. В этом случае, в частности, затвердевшая покрывающая пленка, больше не является мягкой или липкой, а вместо этого имеет нужную физическую кондицию в качестве твердой покрывающей пленки, которая, даже после дополнительного подвержения условиям отверждения, как описано далее ниже, больше не демонстрирует каких-либо существенных изменений своих свойств, таких как твердость или адгезия к основе.

Как известно, покрывающие материалы могут, в принципе, затвердевать физически и/или химически, в зависимости от присутствующих компонентов, таких как связующие вещества и сшивающие агенты. В случае химического отверждения, имеется в виду термохимическое отверждение и актинично-химическое отверждение. В случае, если, например, покрывающий материал является химически термоотверждаемым, то он может быть самосшивающимся и/или внешне сшивающимся. Указание на то, что покрывающий материал является самосшивающимся и/или внешне сшивающимся, в контексте настоящего изобретения, означает, что указанный покрывающий материал содержит в качестве связующих веществ полимеры, и необязательно сшивающие агенты, которые способны сшиваться друг с другом, соответственно. Базовые механизмы, а также связующие вещества и сшивающие агенты, которые при этом могут применяться, описаны далее ниже.

В контексте настоящего изобретения, термин "отверждаемый физически" или "физическое отверждение" означает образование затвердевшей покрывающей пленки в результате выделения растворителя из полимерных растворов или полимерных дисперсий, где при этом отверждение достигается в результате переплетения цепей полимера. Как правило, покрывающие материалы указанных видов составляются в качестве однокомпонентных покрывающих материалов.

В контексте настоящего изобретения, термин "химически термоотверждаемый" или "термохимическое отверждение" означает перекрестное сшивание покрывающей пленки (образование затвердевшей покрывающей пленки), вызываемое посредством химической реакции реакционноспособных функциональных групп, где энергетическая активация указанной химической реакции возможна посредством тепловой энергии. Различные функциональные группы, которые являются дополняющими друг для друга, могут в этом случае вступать в реакцию друг с другом (дополняющие функциональные группы), и/или образование затвердевшего покрытия происходит на основе реакции автореакционноспособных групп, другими словами, функциональных групп, которые вступают в реакцию между собой с группами своего собственного вида. Примеры подходящих дополняющих реакционноспособных функциональных групп и автореакционноспособных функциональных групп известны из заявки на получение патента Германии DE 199 30 665 А1, например, строка 28 страницы 7 - строка 24 страницы 9.

Такое сшивание может быть самосшивающимся и/или внешне сшивающимся. В случае, если, например, дополняющих реакционноспособные функциональные группы уже присутствуют в органическом полимере, который применяют в качестве связующего вещества, например, в сложном полиэфире, полиуретане, или поли(мет)акрилате, то получают самосшивание. Внешнее сшивание получают, например, когда (первый) органический полимер, содержащий определенные функциональные группы, например, гидроксильные группы, вступает в реакцию с сшивающим агентом, известным как таковой, например, с полиизоцианатом и/или меламиновой смолой. Тогда, сшивающий агент содержит реакционноспособные функциональные группы, которые являются дополняющими к реакционноспособным функциональным группам, которые присутствуют в (первом) органическим полимере, который применяют в качестве связующего вещества.

В случае внешнего сшивания, в частности, предполагаются однокомпонентные и многокомпонентные системы, в частности, двухкомпонентные системы, которые являются известными как таковые.

В химически термоотверждаемых однокомпонентных системах, компоненты для сшивания, такие, как например, органические полимеры в качестве связующих веществ и сшивающие агенты, присутствуют рядом друг с другом, другими словами, в виде одного компонента. Необходимость состоит в том, чтобы компоненты, подлежащие сшиванию, вступали в реакцию друг с другом -, то есть, вступали в реакции отверждения - только при относительно высоких температурах, составляющих, например, более 100°С. В ином случае будет необходимо хранить компоненты для сшивания отдельно друг от друга и смешивать их друг с другом только непосредственно перед нанесением на основу, для того чтобы предотвратить преждевременное, по меньшей мере частичное, термохимическое отверждение (сравни с двухкомпонентными системами). В качестве примерной комбинации, могут быть упомянуты сложные полиэфиры с гидроксильными функциональными группами и/или полиуретаны с меламиновой смолы и/или блокированные полиизоцианаты в качестве сшивающих агентов.

В химически термоотверждаемых двухкомпонентных системах, компоненты, которые подлежат сшиванию, такие, как например, органические полимеры в качестве связующих веществ, и сшивающие агенты, присутствуют отдельно друг от друга по меньшей мере в виде двух компонентов, которые не объединяют до непосредственного нанесения. Указанную форму выбирают тогда, когда компоненты для сшивания подвергаются реакции друг с другом даже при температурах окружающей среды или немного повышенных температурах, составляющих, например, 40 - 90°С. В качестве примерной комбинации, могут упоминаться сложные полиэфиры с гидроксильными функциональными группами и/или полиуретаны и/или поли(мет)акрилаты со свободными полиизоцианатами в качестве сшивающего агента.

Также возможно, когда органический полимер в качестве связующего вещества имеет как самосшивающиеся, так и внешне сшивающиеся функциональные группы, и затем объединяется со сшивающими агентами.

В контексте настоящего изобретения, термин "отверждаемый актинично-химически", или "актинично-химическое отверждение", относится к тому факту, что отверждение возможно с применением актиничного излучения, причем оно представляет собой электромагнитное излучение, такое как ближняя инфракрасная область спектра (БИК) и УФ-излучение, в частности, УФ-излучение, а также корпускулярное излучение, такое как пучки электронов для отверждения. Отверждение УФ-излучением обычно вызывается с помощью радикальных или катионных фотоинициаторов. Типичными актинично затвердевающими функциональными группами являются углерод-углеродные двойные связи, причем в этом случае обычно применяют радикальные фотоинициаторы. Актиничное отверждение также основано на химическом сшивании.

Конечно, во время отверждения покрывающего материала, указанного как отверждаемый химически, также всегда будет происходить физическое отверждение, другими словами, переплетение цепей полимера. В этом случае, тем не менее, покрывающий материал указанного вида указывается как отверждаемый химически.

Из приведенного выше следует, что в соответствии с природой покрывающего материала и компонентов, которые он содержит, отверждение, происходит посредством разных механизмов, которые, конечно, также вызывают необходимость в разных условиях на стадии отверждения, в частности, разных температурах отверждения и времени отверждения.

В случае исключительно физически отверждающегося покрывающего материала, отверждение происходит предпочтительно в диапазоне между 15 и 90°С на протяжении периода времени, который составляет 2-48 часов. В этом случае, отверждение отличается от самоиспарения и/или промежуточной сушки, если это целесообразно, исключительно продолжительностью кондиционирования покрывающей пленки. Кроме того, различие между самоиспарением и промежуточной сушкой, является не ощутимым. Например, может быть возможным, если покрывающая пленка, полученная в результате нанесения отверждаемого физически покрывающего материала, например, вначале подвергается самоиспарению или промежуточной сушке при температуре 15-35°С на протяжении времени, составляющего 0,5 - 30 минут, а затем затвердевает при температуре 50°С на протяжении времени, составляющего 5 часов.

Тем не менее, является предпочтительным, если по меньшей мере некоторые покрывающие материалы, предназначенные для применения в контексте способа в соответствии с изобретением, другими словами, материалы для электроосаждения, водные материалы базового покрытия, и материалы покровного лака, являются химически термоотверждаемыми, и особенно предпочтительно, являются химически термоотверждаемыми и внешне сшивающимися.

В принципе, и в контексте настоящего изобретения, отверждение химически термоотверждаемых однокомпонентных систем предпочтительно осуществляется при температурах, которые составляют 100 - 250°С, предпочтительно 100 - 180°С, на протяжении времени, составляющего 5-60 минут, предпочтительно 10 - 45 минут, так как указанные условия, как правило, необходимым для реакций химического сшивания, для того чтобы превращать покрывающую пленку в затвердевшую покрывающую пленку. Соответственно, указанное происходит, когда при этом фаза самоиспарения и/или промежуточной сушки, которая осуществляется перед отверждением, происходит при более низких температурах и/или на протяжении более короткого периода времени. В данном случае, например, самоиспарение может происходить при температуре 15 - 35°С на протяжении времени, составляющего, например, 0,5 - 30 мину, и/или промежуточная сушка может происходить при температуре, составляющей, например, 40 - 90°С, на протяжении времени, составляющего, например, 1 -60 минут.

В принципе, и в контексте настоящего изобретения, отверждение химически термоотверждаемых двухкомпонентных систем осуществляется при температурах, которые составляют, например, 15-90°С, предпочтительно 40 - 90°С, на протяжении времени, составляющего 5-80 минут, предпочтительно 10 - 50 минут. Соответственно, указанное имеет место, когда фаза самоиспарения и/или промежуточной сушки, которая происходит перед отверждением, осуществляется при более низких температурах и/или на протяжении более короткого периода времени. В таком случае, например, уже больше нет смысла делать какие-либо различия между понятиями самоиспарения и промежуточной сушки. Фаза самоиспарения или промежуточной сушки, которая предшествует отверждению, может происходить, например, при температуре 15-35°С на протяжении периода времени, составляющего, например, 0,5 - 30 минут, но в любом случае, при более низких температурах и/или на протяжении более короткого периода времени, чем отверждение, которое затем следует.

Это, конечно, не исключает возможности того, что химически термоотверждаемая двухкомпонентная система может затвердевать при более высоких температурах. Например, на стадии (4) способа в соответствии с изобретением, как описано более подробно далее ниже, пленка базового покрытия или две, или большее количество пленок базового покрытия затвердевают вместе с пленкой покровного лака. В случае, когда в пленках присутствуют как химически термоотверждаемые однокомпонентные системы, так и двухкомпонентные системы, например, однокомпонентный материал базового покрытия и двухкомпонентный материал покровного лака, то, например, совместное отверждение, конечно, будет зависеть от условий отверждения, необходимых для однокомпонентной системы.

Все температуры, которые указаны в контексте настоящего изобретения, необходимо понимать, как температуру помещения, в котором находится покрываемая основа. Таким образом, указанное не означает, что необходимо, чтобы сама основа имела температуру, о которой идет речь.

Если в контексте настоящего изобретения делается ссылка на официальный стандарт, без указания официального срока действия, то ссылка, конечно, относится к версии стандарта, действующего на дату подачи заявки или, если отсутствует действующая версия на указанную дату, к наиболее поздней действующее версии.

Способ в соответствии с изобретением

В способе в соответствии с изобретением, многослойная красочная система создается на металлической основе (S).

Рассматриваемые металлические основы (S), по сути, включают основы, содержащие или, состоящие из, например, железа, алюминия, меди, цинка, магния, и их сплавов, а также стали, в любом из самых разнообразных форм и составов. Предпочтительные основы представляют собой основы, изготовленные из железа и стали, примерами при этом являются обычные железные и стальные основы, которые применяются в секторе автомобильной промышленности. Основы сами по себе могут быть любой формы - то есть, они, например, могут быть простыми металлическими панелями или сложными элементами, такими как, в частности, автомобильные кузова и их части.

До стадии (1) способа в соответствии с изобретением, металлические основы (S) могут быть предварительно обработаны традиционным способом - то есть, например, очищены и/или обеспечены известными покрытиями, химически взаимодействующими с основой. Очищение может осуществляться механически, например, посредством зачистки, шлифовки и/или полировки, и/или химически посредством методов травления, посредством начального протравливания в кислотных или щелочных ваннах, например, с помощью использования соляной или серной кислоты. Очищение органическими растворителями или водными растворами для очистки поверхности, конечно, также возможно. Предварительная обработка также может происходить посредством нанесения покрытий, химически взаимодействующих с основой, в частности, посредством фосфатирования и/или хроматирования, предпочтительно фосфатирования. В любом случае, металлические основы предпочтительно обеспечивают покрытиями, химически взаимодействующими с основой, в частности, фосфатируют, предпочтительно обеспечивают цинкфосфатным покрытием.

На стадии (1) способа в соответствии с изобретением, электрофоретическое нанесение материала для электроосаждения (е.1) на основу (S) и последующее отверждение материала для электроосаждения (е.1) применяют для того, чтобы получить на металлической основе (S) затвердевшее электроосажденное покрытие (Е.1).

Материал для электроосаждения (е.1), который применяют на стадии (1) способа в соответствии с изобретением, может быть катодным или анодным материалом для электроосаждения. Предпочтительным является катодный материал для электроосаждения. Материалы для электроосаждения были давно известны специалистам в данной области. Они представляют собой водные материалы покрытия, содержащие анионные или катионные полимеры в качестве связующих веществ. Указанные полимеры включают функциональные группы, которые потенциально являются анионными, что означает то, что они могут превращаться в анионные группы, например, группы карбоновой кислоты, или включают функциональные группы, которые потенциально являются катионными, что означает то, что они могут превращаться в катионные группы, например, аминогруппы. Превращение в заряженные группы, как правило, достигается в результате применения соответствующих нейтрализующих агентов (органических аминов (анионных), органических карбоновых кислот, таких как муравьиная кислота (катионные)), где при этом в результате получают анионные или катионных полимеры. Материалы для электроосаждения, как правило, и следовательно предпочтительно, дополнительно содержат обычные противокоррозионные пигменты. Катодные материалы для электроосаждения, которые являются предпочтительными в соответствии с изобретением, предпочтительно содержат катионные полимеры в качестве связующих веществ, в частности, простые полиэфирамины с гидроксильными функциональными группами, которые предпочтительно имеют ароматические структурные звенья. Такие полимеры, как правило, получают посредством реакции соответствующих эпоксидных смол на основе бисфенола с аминами, такими как, например, моно- и диалкиламины, алканоламины и/или диалкиламиноалкиламины. Указанные полимеры, в частности, применяются в комбинации с традиционными блокированными полиизоцианатами. В качестве примера можно сослаться на материалы для электроосаждения, описанные в публикациях WO 9833835 А1, WO 9316139 Al, WO 0102498 А1, и WO 2004018580 А1.

Таким образом, материал для электроосаждения (е.1) предпочтительно представляет собой по меньшей мере химически термоотверждаемый покрывающий материал, и в частности, является внешне сшивающимся. Предпочтительно, материал для электроосаждения (е.1) представляет собой химически термоотверждаемый однокомпонентный покрывающий материал.

Материал для электроосаждения (е.1), в качестве связующего вещества, предпочтительно содержит эпоксидную смолу с гидроксильными функциональными группами, и полностью блокированный полиизоцианат в качестве сшивающего агента. Предпочтительно, эпоксидная смола является катодной, в частности, содержит аминогруппы.

Также известным является электрофоретическое нанесение материала для электроосаждения (е.1) указанного вида, которое происходит на стадии (1) способа в соответствии с изобретением. Нанесение осуществляется электрофоретически. Это означает, что вначале металлическую деталь, предназначенную для покрытия, погружают в ванну для погружения, которая содержит покрывающий материал, и между металлической деталью и противоэлектродом применяется электрическое поле постоянного тока. Таким образом, деталь служит в качестве электрода; вследствие заряда на полимерах, применяемых в качестве связующих веществ, в результате действия электрического поля нелетучие составляющие компоненты материала для электроосаждения перемещаются к основе, и осаждаются на основе, в результате чего получают электроосажденную пленку. В случае катодного материала для электроосаждения, основа, например, соответственно, подсоединяется в качестве катода, а ионы гидроксида, которые образуются в результате электролиза воды, осуществляют нейтрализацию катионного связующего вещества, способствуя его осаждению на основе, и при этом формируется электроосажденная пленка. Таким образом, способ представляет один из способов нанесения посредством электрофоретического осаждения.

После нанесения материала для электроосаждения (е.1), покрытую основу (S) удаляют из резервуара, необязательно споласкивают, например, ополаскивающими растворами на основе воды, и затем необязательно подвергают самоиспарению и/или промежуточной сушке, и наконец, нанесенный материал для электроосаждения затвердевает.

Нанесенный материал для электроосаждения (е.1) (или нанесенную, но все еще не затвердевшую электроосажденную пленку) подвергают самоиспарению, например, при температуре 15 - 35°С, на протяжении периода времени, составляющего, например, 0,5 - 30 минут, и/или промежуточной сушке при температуре, составляющей предпочтительно 40 - 90°С, на протяжении периода времени, составляющего, например, 1-60 минут.

Материал для электроосаждения (е.1), нанесенный на основу (или нанесенная, но все еще не затвердевшая электроосажденная пленка), предпочтительно затвердевает при температурах, которые составляют 100 - 250°С, предпочтительно 140 - 220°С, на протяжении периода времени, составляющего 5-60 минут, предпочтительно 10-45 минут, в результате чего получают затвердевшее электроосажденное покрытие (Е.1).

Указанные условия самоиспарения, промежуточной сушка, и отверждения, в частности, применяются в предпочтительном случае, когда материал для электроосаждения (е.1) содержит химически термоотверждаемый однокомпонентный покрывающий материал, как описано выше. Это, однако, не исключает применения материала для электроосаждения, который представляет собой иным образом затвердевающий покрывающий материал, и/или применения отличающихся условий самоиспарения, промежуточной сушки, и отверждения.

Толщина пленки затвердевшего электроосажденного покрытия составляет, например, 10-40 микрометров, предпочтительно 15-25 микрометров. Любую толщину пленок, указанную в контексте настоящего изобретения, необходимо понимать, как толщину сухих пленок. Такой является толщина затвердевшей пленки в каждом случае. Следовательно, если указано, что покрывающий материал наносят с определенной толщиной пленки, то указанное означает, что покрывающий материал наносят таким образом, чтобы получать указанную толщину пленки после отверждения.

На стадии (2) способа в соответствии с изобретением, получают (2.1) пленку базового покрытия (В.2.1), или получают (2.2) две или большее количество нанесенных непосредственно друг на друга пленок базового покрытия (В.2.2.x). Пленки получают посредством нанесения (2.1) водного материала базового покрытия (b.2.1) непосредственно на затвердевшее электроосажденное покрытие (Е.1), или посредством (2.2) нанесения на затвердевшее электроосажденное покрытие (Е.1) двух или большего количества материалов базового покрытия (b.2.2.х) непосредственно друг на друга.

Таким образом, непосредственное нанесение друг на друга двух или большего количества материалов базового покрытия (b.2.2.x) на затвердевшее электроосажденное покрытие (Е.1) означает, что вначале непосредственно на электроосажденное покрытие наносят первый материал базового покрытия, и после этого непосредственно на пленку первого материала базового покрытия наносят второй материал базового покрытия. Затем непосредственно на пленку второго материала базового покрытия наносят необязательный третий материал базового покрытия. Таким же образом указанный способ может затем повторяться для последующих материалов базового покрытия (т.е. четвертого, пятого, и т.д., материала базового покрытия).

После этого, пленка базового покрытия (В.2.1) или первая пленка базового покрытия (В.2.2.x) располагается непосредственно на затвердевшем электроосажденном покрытии (Е.1).

Термины материал базового покрытия и пленка базового покрытия, в отношении покрывающих материалов, нанесенных и покрывающих пленок, полученных на стадии (2) способа в соответствии с изобретением, используют для большей простоты понимания. Пленки базового покрытия (В.2.1) и (В.2.2.x) не затвердевают отдельно, а вместо этого затвердевают вместе с материалом покровного лака. Отверждение, таким образом, происходит по аналогии с отверждением материалов базового покрытия, которые применяются в стандартном способе, описанном во введении. В частности, покрывающие материалы, которые применяются на стадии (2) способа в соответствии с изобретением, не затвердевают отдельно, подобно покрывающим материалам, указанным в качестве шпатлевок в стандартном способе.

Водный материал базового покрытия (b.2.1), который применяют на стадии (2.1), описан подробно далее ниже. При этом, в первом предпочтительном варианте осуществления, он является по меньшей мере химически термоотверждаемым, и более особо предпочтительно, он является внешне сшивающимся. В этом случае, материал базового покрытия (b.2.1) предпочтительно представляет собой однокомпонентный покрывающий материал. Материал базового покрытия (b.2.1) в этом случае предпочтительно содержит комбинацию по меньшей мере одного полимера с гидроксильными функциональными группами в качестве связующего вещества, выбранного из группы, состоящей из полиуретанов, сложных полиэфиров, полиакрилатов, и сополимеров указанных полимеров, примерам при этом являются полиуретан-полиакрилаты, а также по меньшей мере одна меламиновая смола в качестве сшивающего агента. Указанный вариант осуществления изобретения является особенно подходящим, когда, например, многослойная красочная система в соответствии с изобретением должна иметь чрезвычайно хорошей адгезией для склеивания стекла. Применение отверждаемых химически материалов базового покрытия означает, что вся конструкция, содержащая многослойную красочную систему и адгезионный слой, на который она нанесена, является в значительной степени более устойчивой, и в частности, не разрушается под действием механической растягивающей нагрузке, возникающей в пределах красочной системы, например, в пределах базового покрытия.

В зависимости от области применения, в равной степени возможным и, следовательно, вторым предпочтительным вариантом осуществления, является применение материалов базового покрытия (b.2.1), которые содержат только небольшое количество, составляющее менее 5 мас. %, предпочтительно менее 2,5 мас. %, из расчета общей массы материала базового покрытия, сшивающих агентов, такие как, в частности, меламиновые смолы. Дополнительно предпочтительным в этом варианте осуществления является то, что сшивающие агенты не присутствуют вообще. Несмотря на это, во всей конструкции достигается отличное качество. Дополнительное преимущество случая, когда не применяют сшивающие агенты и, следовательно, имеют менее сложный в составе покрывающий материал, заключается в увеличении свободы составления материала базового покрытия. Также может быть улучшен срок годности, вследствие предотвращения возможных реакций на части реакционноспособных компонентов.

Материал базового покрытия (b.2.1) может наноситься посредством способов, известных специалисту в данной области, предназначенных для нанесения жидких покрывающих материалов, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов, или подобного. Предпочтение отдают применению нанесения посредством методов распыления, таких как, например, распыление с использованием сжатого воздуха (пневматическое нанесение), распыление без использования воздуха, нанесение с использованием высокоскоростного вращения, нанесение с помощью электростатического напыления (ESTA), необязательно совместно с распылением с подогревом, например, с применением горячего воздуха (горячее распыление), например. Особенно предпочтительно, материал базового покрытия (b.2.1) наносят посредством пневматического нанесения посредством распыления или посредством нанесения с помощью электростатического напыления. Нанесение материала базового покрытия (b.2.1) соответственно обеспечивает пленку базового покрытия (В.2.1), другими словами, пленку материала базового покрытия (b.2.1), который наносят непосредственно на электроосажденное покрытие (Е.1).

После нанесения, нанесенный материал базового покрытия (b.2.1) или соответствующую пленку базового покрытия (В.2.1) подвергают самоиспарению, например, при температуре 15-35°С, на протяжении периода времени, составляющего, например, 0,5 - 30 минут, и/или промежуточной сушке при температуре, составляющей предпочтительно 40 - 90°С, на протяжении периода времени, составляющего, например, 1-60 минут.Предпочтение отдают самоиспарению, изначально при температуре 15 - 35°С на протяжении периода времени, составляющего 0,5 - 30 минут, за чем следует промежуточная сушка при температуре 40 - 90°С на протяжении периода времени, составляющего, например, 1-60 минут. Описанные условия самоиспарения и промежуточной сушки, в частности, применимы к предпочтительному случаю, где материал базового покрытия (b.2.1) является химически термоотверждаемым однокомпонентным покрывающим материалом. Указанное, однако, не исключает возможности, когда материал базового покрытия (b.2.1) является иным образом затвердевающим покрывающим материалом, и/или возможности применения отличающихся условий самоиспарения и/или промежуточной сушки.

Во время стадии (2) способа в соответствии с изобретением, пленка базового покрытия (В.2.1) не затвердевает, т.е. предпочтительно не подвергается действию температур, составляющих более 100°С, на протяжении периода времени, являющегося более длительным, чем 1 минута, и более предпочтительно, вообще не подвергается действию температур, составляющих более 100°С. Указанное является прямым и понятным следствием стадии (4) способа в соответствии с изобретением, которая описана далее ниже. Поскольку пленка базового покрытия затвердевает только на стадии (4), то она не может уже затвердевать на стадии (2), поскольку в этом случае отверждение на стадии (4) будет больше невозможным.

Водные материалы базового покрытия (b.2.2.х), которые применяются на стадии (2.2) способа в соответствии с изобретением, также описаны подробно далее ниже. В первом предпочтительном варианте осуществления, по меньшей мере один из материалов базового покрытия, который применяют на стадии (2.2), является по меньшей мере химически термоотверждаемым, и более предпочтительно является внешне сшивающимся. Более предпочтительно, указанное справедливо для всех материалов базового покрытия (b.2.2.х). Предпочтение в этом случае отдают по меньшей мере одному материалу базового покрытия (b.2.2.х), который при этом является однокомпонентным покрывающим материалом, и даже более предпочтительно, указанное справедливо для всех материалов базового покрытия (b.2.2.х). Предпочтительно, в этом случае по меньшей мере один из материалов базового покрытия (b.2.2.х), в качестве связующего вещества, содержит комбинацию по меньшей мере одного полимера с гидроксильными функциональными группами, выбранного из группы, состоящей из полиуретанов, сложных полиэфиров, полиакрилатов, и сополимеров указанных полимеров, таких, как например, полиуретан-полиакрилаты, а также по меньшей мере одну меламиновую смолу в качестве сшивающего агента. Более предпочтительно, указанное применяется для всех материалов базового покрытия (b.2.2.х). В свою очередь, указанный вариант осуществления изобретения является подходящим, когда цель состоит в достижении исключительно хорошей адгезии для склеивания стекла.

Тем не менее, также возможным и, следовательно, также предпочтительным вариантом осуществления, в зависимости от области применения, является применение по меньшей мере одного материала базового покрытия (b.2.2.х), который содержит только небольшое количество, составляющее менее 5 мас. %, предпочтительно менее 2,5 мас. %, сшивающих агентов, таких в частности, как меламиновые смолы, из расчета общей массы материала базового покрытия. Даже более предпочтительным в указанном варианте осуществления является, когда сшивающие агенты не содержатся вообще. Указанное выше применяется предпочтительно для всех материалов базового покрытия (b.2.2.х), которые применяют. Несмотря на это, во всей системе достигается отличное качество. Другие преимуществами являются отсутствие ограничений при составлении и стабильность при хранении.

Материалы базового покрытия (b.2.2.х) могут наноситься посредством способов, известных специалисту в данной области, предназначенных для нанесения жидких покрывающих материалов, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов или подобного. Предпочтение отдают применению нанесения посредством методов распыления, таких как, например, распыление с использованием сжатого воздуха (пневматическое нанесение), распыление без использования воздуха, нанесение с использованием высокоскоростного вращения, нанесение с помощью электростатического напыления (ESTA), необязательно совместно с распылением с подогревом, например, таким как использование горячего воздуха (горячее распыления). Особенно предпочтительно, материалы базового покрытия (b.2.2.х) наносят посредством пневматического распыления и/или нанесения с помощью электростатического напыления.

На стадии (2.2) способа в соответствии с изобретением, приняты следующие обозначения. Материалы базового покрытия и пленки базового покрытия, как правило, обозначаются как (b.2.2.х) и (В.2.2.x), причем х может заменяться другими буквами, которые соответственно подходят при обозначении определенных отдельных материалов базового покрытия и пленок базового покрытия.

Первый материал базового покрытия и первая пленка базового покрытия может обозначаться как а; самый верхний материал базового покрытия и самая верхняя пленка базового покрытия может обозначаться как z. Эти два материала базового покрытия и пленки базового покрытия в любом случае присутствуют на стадии (2.2). Любым пленкам между ними может предоставляться последовательное обозначение, такое как b, с, d и так далее.

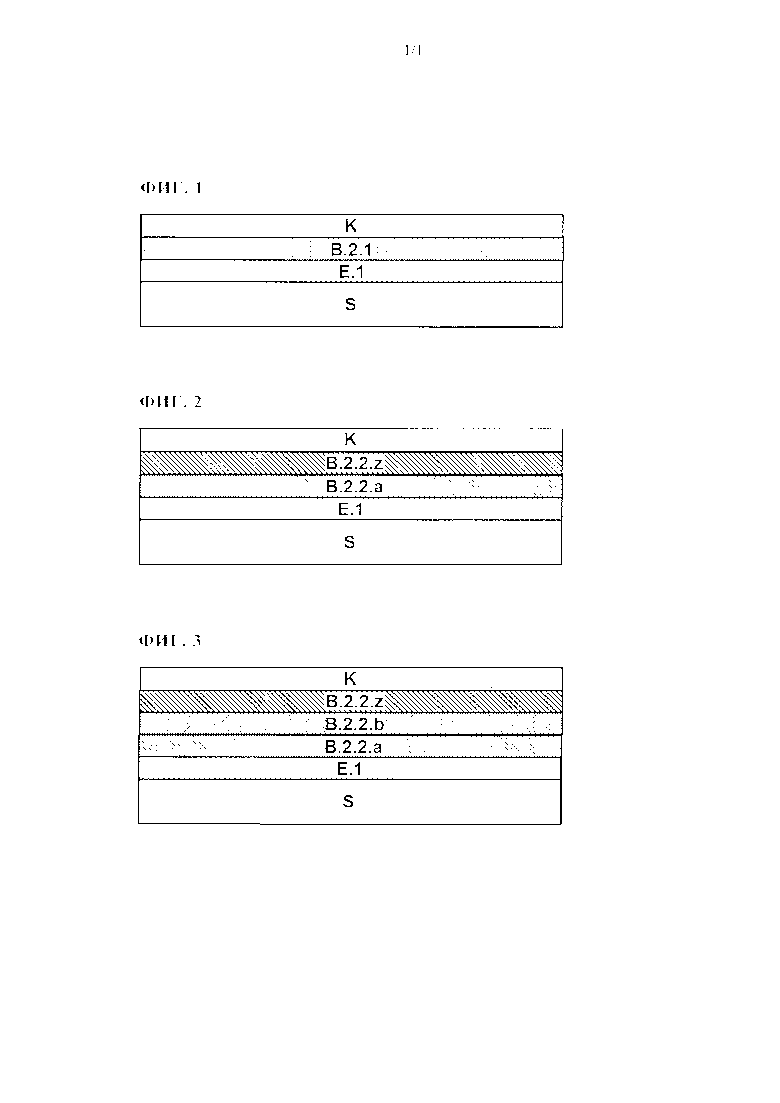

В результате нанесения первого материала базового покрытия (b.2.2.а), соответственно, непосредственно на затвердевшем электроосажденном покрытии (Е.1) получают пленку базового покрытия (В.2.2,а). Затем, непосредственно на пленке базового покрытия (В.2.2.а) получают по меньшей мере одну дополнительную пленку базового покрытия (В.2.2.x). В случае, когда получают две или большее количество дополнительных пленок базового покрытия (В.2.2.x), то их получают в прямой последовательности. Например, можно получать только одну дополнительную пленку базового покрытия (В.2.2.x), в случае чего, указанная пленка располагается в многослойной красочной системе непосредственно под пленкой покровного лака (К), по сути, которая получена и, таким образом, может называться пленкой базового покрытия (B.2.2.z) (смотри также Фигуру 2). Также возможным, например, является получение двух дополнительных пленок базового покрытия (В.2.2.x), в случае чего, пленка, полученная непосредственно на базовом покрытии (В.2.2.а), может обозначаться как (B.2.2.b), и при этом пленка, расположенная непосредственно под пленкой покровного лака (K), в свою очередь, может обозначаться как (B.2.2.Z) (смотри также Фигуру 3).

Материалы базового покрытия (b.2.2.х) могут быть одинаковыми или разными. Также возможно при этом получать две или большее количество пленок базового покрытия (В.2.2.x) с применением одинакового материала базового покрытия, и одну или большее количество дополнительных пленок базового покрытия (В.2.2.x) получать с применением одного или большего количества разных материалов базового покрытия.

Нанесенные материалы базового покрытия (b.2.2.х), как правило, отдельно и/или совместно друг с другом, подвергают самоиспарению и/или промежуточной сушке. На стадии (2.2), предпочтительно, самоиспарение осуществляют при температуре 15-35°С на протяжении периода времени, составляющего 0,5 - 30 мин, и промежуточную сушку осуществляют при температуре 40 - 90°С на протяжении периода времени, составляющего, например, 1-60 мин. Последовательность самоиспарения и/или промежуточной сушки отдельных, или совместно двух или большего количества пленок базового покрытия (В.2.2.x) может быть подобрана в соответствии с требованиями конкретного случая. Описанные выше предпочтительные условия самоиспарения и промежуточной сушки применяются, в частности, к предпочтительному случаю, где по меньшей мере один материал базового покрытия (b.2.2.х), предпочтительно все материалы базового покрытия (b.2.2.х), содержат химически термоотверждаемые однокомпонентные покрывающие материалы. Указанное не исключает, однако, что материалы базового покрытия (b.2.2.х) при этом представляют собой покрывающие материалы, которые могут затвердевать разными способами, и/или не исключает применение разных условий самоиспарения и/или промежуточной сушки.

Если первую пленку базового покрытия получают посредством нанесения первого материала базового покрытия, и при этом дополнительную пленку базового покрытия получают посредством нанесения того же материала базового покрытия, то очевидно, что обе пленки основываются на одинаковом материале базового покрытия. Но при этом очевидно, что нанесение происходит в две стадии, что означает то, что материал базового покрытия, о котором идет речь, в смысле способа в соответствии с изобретением, соответствует первому материалу базового покрытия (b.2.2.а) и дополнительному материалу базового покрытия (b.2.2.z). Описанная система также часто упоминается как однослойная система пленки базового покрытия, полученная в два нанесения. Однако, поскольку во время фактического лакокрасочного покрытия на поточной линии (ППО), технические условия в случае автоматической линии для окраски всегда предписывают наличие определенного промежутка времени между первым нанесением и вторым нанесением, во время которого основу, например, автомобильной кузов доводят до нужной физической кондиции, например, при температуре 15-35°С, то есть при этом происходит самоиспарение, то формально будет более понятным охарактеризовать указанную систему как систему двухслойного базового покрытия. Таким образом, описанный рабочий режим должен быть отнесен ко второму варианту осуществления способа в соответствии с изобретением.

Ряд предпочтительных вариантов последовательностей пленок базового покрытия для материалов базового покрытия (b.2.2.х) может быть описан следующим образом.

Является возможным получить первую пленку базового покрытия, например, посредством нанесения с помощью электростатического напыления (ESTA) первого материала базового покрытия непосредственно на затвердевшее электроосажденное покрытие, осуществить самоиспарение и/или промежуточную сушку, как описано выше, и затем получить вторую пленку базового покрытия посредством непосредственного нанесения второго материала базового покрытия, который отличается от первого материала базового покрытия. Второй материал базового покрытия также может наноситься посредством электростатического напыления, тем самым получая вторую пленку базового покрытия непосредственно на первой пленке базового покрытия. Между и/или после нанесений является, конечно, возможным осуществлять самоиспарение и/или промежуточную сушку снова. Предпочтительно, указанный вариант осуществления стадии (2.2) выбирают, когда прежде всего подготовительная для нанесения цвета пленка базового покрытия, как описано более подробно далее ниже, должна быть получена непосредственно на электроосажденном покрытии, а затем непосредственно на первой пленке базового покрытия должна быть получена придающая цвет- и/или эффект пленка базового покрытия, как описано более подробно далее ниже. В этом случае первая пленка базового покрытия получена на основе подготовительного для нанесения цвета материала базового покрытия, вторая пленка базового покрытия получена на основе придающего цвет- и/или эффект материала базового покрытия. Является также возможным, например, применять указанный второй материал базового покрытия в две стадии, как описано выше, тем самым получая две дополнительные, нанесенные непосредственно друг на друга пленки базового покрытия, непосредственно на первой пленке базового покрытия.

Является также возможным получать три пленки базового покрытия, в прямой последовательности, непосредственно на затвердевшем электроосажденном покрытии, причем пленки базового покрытия представляют собой пленки на основе трех разных материалов базового покрытия. Например, могут быть получены подготовительная для нанесения цвета пленка базового покрытия, дополнительная пленка на основе придающего цвет- и/или эффект материала базового покрытия, и дополнительная пленка на основе второго придающего цвет- и/или эффект материала базового покрытия. Между и/или после отдельных нанесений и/или после всех трех нанесений, в свою очередь, возможно осуществлять самоиспарение и/или промежуточную сушку. Таким образом, предпочтительные в контексте настоящего изобретения варианты осуществления содержат получение на стадии (2.2) способа в соответствии с изобретением двух или трех пленок базового покрытия. В этом случае является предпочтительным, когда пленка базового покрытия, полученная непосредственно на затвердевшем электроосажденном покрытии, основана на подготовительном для нанесения цвета материале базового покрытия. Вторая и любая третья пленка основываются либо на одном и том же придающем цвети/или эффект материале базового покрытия, или на первом придающем цвети/или эффект материале базового покрытия и на отличающемся втором придающем цвет- и/или эффект материале базового покрытия. В одном предпочтительном варианте осуществления, материалы базового покрытия, которые наносят на пленку на основе подготовительного для нанесения цвета материала базового покрытия, в любом случае содержат, но не обязательно исключительно, эффектные пигменты и/или хроматические пигменты. Хроматические пигменты представляют собой часть группы цветных пигментов, последние при этом также включают ахроматические цветные пигменты, такие как черные или белые пигменты.

Во время стадии (2) способа в соответствии с изобретением, пленки базового покрытия (В.2.2.x) не затвердевают - то есть, предпочтительно они не подвергаются действию температур, составляющих более 100°С, на протяжении периода времени, являющегося более продолжительным, чем 1 минута, и предпочтительно не подвергаются действию температур, составляющих более 100°С, вообще. Это ясно и непосредственно видно из стадии (4) способа в соответствии с изобретением, описанной далее ниже. По той причине, что пленки базового покрытия затвердевают только на стадии (4), они не могут быть уже затвердевшими на стадии (2), поскольку в этом случае отверждение на стадии (4) будет больше невозможным.

Материалы базового покрытия (b.2.1) и (b.2.2.х) наносят таким образом, что пленка базового покрытия (В.2.1), а также отдельные пленки базового покрытия (В.2.2.x), после отверждения, которое происходило на стадии (4), имеют толщину пленки, которая составляет, например, 5-50 микрометров, предпочтительно 6 -40 микрометров, особенно предпочтительно 7-35 микрометров. На стадии (2.1), предпочтение отдают получению пленок более высокой толщины, составляющей 15-50 микрометров, предпочтительно 20 - 45 микрометров. На стадии (2.2), отдельные пленки базового покрытия имеют тенденцию к меньшей толщине пленок, в то время как вся система при этом снова в результате имеет толщину пленок, которые находятся в пределах величины одной пленки базового покрытия (В.2.1). В случае двух пленок базового покрытия, например, первая пленка базового покрытия (В.2.2.а) предпочтительно имеет толщину, составляющую 5 - 35, в частности, 10-30, микрометров, и вторая пленка базового покрытия (B.2.2.Z) предпочтительно имеет толщину, составляющую 5 -35 микрометров, в частности, 10-30 микрометров, при этом вся толщина пленок не превышает 50 микрометров.

На стадии (3) способа в соответствии с изобретением, пленку покровного лака (K) получают непосредственно (3.1) на пленке базового покрытия (В.2.1) или (3.2) на самой верхней пленке базового покрытия (B.2.2.z). Указанное достигается посредством соответствующего нанесения материала покровного лака (k).

Материал покровного лака (k) может быть любым желательным прозрачным покрывающим материалом, известным в указанном смысле специалисту в данной области. "Прозрачный" означает, что пленка, образованная таким покрывающим материалом, не является непрозрачно окрашенной, а вместо этого имеет такую структуру, что цветная располагающаяся под ней система базового покрытия является видимой. Однако, как известно, указанное не исключает возможности включения в материал покровного лака, в незначительных количествах, пигментов, при этом указанные пигменты, например, могут поддерживать интенсивность цвета всей система.

Покрывающие материалы, о которых идет речь, являются водными или содержащими растворитель прозрачными покрывающими материалами, которые могут составляться не только в качестве однокомпонентных, а также в качестве двухкомпонентных или многокомпонентных покрывающих материалов. Также, кроме того, подходящими являются материалы покровного лака в виде суспензии порошка. При этом основанные на растворителях материалы покровного лака являются предпочтительными.

Материалы покровного лака (k), которые применяют, в частности, могут быть химически термоотверждаемыми и/или актинично-химически отверждаемыми. В частности, они являются химически термоотверждаемыми и внешне сшивающимися. Предпочтение отдают химически термоотверждаемым двухкомпонентным материалам покровного лака.

Таким образом, обычно и предпочтительно, материалы покровного лака содержат по меньшей мере один (первый) полимер в качестве связующего вещества, имеющий функциональные группы, и по меньшей мере один сшивающий агент, имеющий функциональную группу, дополняющую функциональные группы связующего вещества. Предпочтительно, в качестве связующего вещества применяют по меньшей мере один поли(мет)акрилатный полимер с гидроксильными функциональными группами, и свободный полиизоцианат в качестве сшивающего агента.

Подходящие материалы покровного лака описаны, например, в публикациях WO 2006042585 Al, WO 2009077182 А1, или также WO 2008074490 А1.

Материал покровного лака (k) наносят посредством способов, известных специалисту в данной области, предназначенных для нанесения жидких покрывающих материалов, например, посредством погружения, нанесения ножевым устройством, распыления, нанесение с помощью роликов, или подобного. Предпочтение отдают применению нанесение посредством методов распыления, таких как, например, распыление с использованием сжатого воздуха (пневматическое нанесение), и нанесение с помощью электростатического напыления (ESTA).

После нанесения, материал покровного лака (k) или соответствующую пленку покровного лака (K) подвергают самоиспарению и/или промежуточной сушки, предпочтительно при температуре 15 - 35°С на протяжении периода времени, составляющего 0,5 - 30 минут. Указанные условия самоиспарения и промежуточной сушки в частности, применяются в том предпочтительном случае, когда материал покровного лака (к) содержит химически термоотверждаемый двухкомпонентный покрывающий материал. Но при этом указанное не исключает применение материала покровного лака (k), который представляет собой покрывающий материал, затвердевающий иным образом, и/или применение других условий самоиспарения и/или промежуточной сушки.

Материал покровного лака (k) наносят таким образом, что пленка покровного лака после отверждения, которое происходило на стадии (4), имеет толщину пленки, которая составляет, например, 15-80 микрометров, предпочтительно 20 - 65 микрометров, особенно предпочтительно 25 -60 микрометров.

В способе в соответствии с изобретением, конечно, не исключены дополнительные материалы покрытия, такие, как например, дополнительные материалы покровного лака, которые наносятся после нанесения материала покровного лака (k), а также дополнительных покрывающих пленок, таких, как например, дополнительные пленки покровного лака, которые получают указанным способом. Такие дополнительные покрывающие пленки также затем затвердевают на стадии (4), описанной ниже. Тем не менее, является предпочтительным, когда наносят только один материал покровного лака (k), и затем он затвердевает, как описано на стадии (4).

На стадии (4) способа в соответствии с изобретением происходит совместное отверждение (4.1) пленки базового покрытия (В.2.1) и пленки покровного лака (K) или (4.2) пленок базового покрытия (В.2.2.x) и пленки покровного лака (K).

Совместное отверждение происходит предпочтительно при температурах, которые составляют 100 - 250°С, предпочтительно 100 - 180°С, на протяжении периода времени, составляющего 5-60 минут, предпочтительно 10-45 минут. Указанные условия отверждения применяют, в частности, в том предпочтительном случае, когда пленка базового покрытия (В.2.1) или по меньшей мере одна из пленок базового покрытия (В.2.2.x), предпочтительно все пленки базового покрытия (В.2.2.x), основаны на химически термоотверждаемом однокомпонентном покрывающем материале. Причина состоит в том, что, как описано выше, такие условия, как правило, необходимы для достижения отверждения однокомпонентного покрывающего материала указанного вида, как описано выше. В случае, когда материал покровного лака (k), например, также является химически термоотверждаемым однокомпонентным покрывающим материалом, то конечно, соответствующая пленка покровного лака (K) также затвердевает в указанных условиях. То же самое верно и для предпочтительного случая, где покровный лак (k) является химически термоотверждаемым двухкомпонентным покрывающим материалом.

Однако, сделанные выше указания не исключают применения материалов базового покрытия (b.2.1) и (b.2.2.х), а также материалов покровного лака (k), которые представляют собой иным образом затвердевающие покрывающие материалы, и/или применения других условий отверждения.

Результатом после завершения стадии (4) способа в соответствии с изобретением является многослойная красочная система в соответствии с изобретением (смотри также Фигуры 1-3).

Материалы базового покрытия, предназначенные для применения в соответствии с изобретением

Материал базового покрытия (b.2.1), предназначенной для применения в соответствии с изобретением, содержит по меньшей мере одну, предпочтительно ровно одну, определенную водную полиуретан-полимочевинную дисперсию (ПД).

Таким образом, полимерные частицы, которые присутствуют в дисперсии, основаны на полиуретане и полимочевине. В принципе, такие полимеры можно получить, например, посредством традиционного полиприсоединения полиизоцианатов с полиолами, а также полиаминами. При этом, что касается дисперсии (ПД), предназначенной для применения в соответствии с изобретением, а также полимерных частиц, присутствующих в ней, существуют определенные условия, которые должны быть соблюдены, и которые будут объяснены ниже.

Частицы полиуретана и полимочевины, которые присутствуют в водной полиуретан-полимочевинной дисперсии (ПД), содержат гель-фракцию, которая составляет по меньшей мере 50% (относительно метода определения смотри раздел Примеров). Более того, частицы полиуретана и полимочевины, которые присутствуют в дисперсии (ПД), имеют средний размер частиц, который составляет 40 - 2000 нанометров (нм) (относительно метода определения смотри раздел Примеров).

Таким образом, дисперсии (ПД) в соответствии с изобретением являются микрогелевыми дисперсиями. Микрогелевая дисперсия, на самом деле, как известно, представляет собой полимерную дисперсию, в которой, во-первых, полимер присутствует в виде сравнительно небольших частиц, имеющих размеры, составляющие, например, 0,02 - 10 микрометров ("микро"-гель). Во-вторых, полимерные частицы являются, по меньшей мере частично, сшитыми внутримолекулярно. Значение последней фразы состоит в том, что полимерные структуры, которые присутствуют в пределах частицы, приравниваются к обычной макроскопической сетка с трехмерной сетчатой структурой. Однако, с макроскопической точки зрения, микрогелевая дисперсия указанного вида при этом является дисперсией полимерных частиц в дисперсионной среде, например, воде. В то время, как частицы также могут частично иметь сшивающие друг с другом мостики (это вряд ли можно исключаться, не в последнюю очередь вследствие способа получения), система, при этом, по меньшей мере представляет собой дисперсию с присутствующими в ней дискретными частицами, которые имеют поддающийся измерению средний размер частиц. Однако, вследствие своей молекулярной природы, указанные частицы растворяются в подходящих органических растворителях; макроскопические сетки, в отличие от этого, будут только набухать.

Поскольку микрогели представляют собой структуры, которые находятся между разветвленными и макроскопически сшитыми системами, и, следовательно, объединяют свойства макромолекул с сетчатой структурой, которые растворяются в подходящих органических растворителях, и свойства нерастворимых макроскопических сеток, то фракция сшитых полимеров может, например, определяться только после выделения твердого полимера, посредством удаления воды и любых органических растворителей, а также последующей экстракции. Используемый в этом случае механизм состоит в том, что микрогелевые частицы, изначально растворимые в подходящих органических растворителях, сохраняют свою внутреннюю сетчатую структуру после выделения, и ведут себя в твердом виде подобно макроскопической сетке. Сшивание может подтверждаться посредством получаемой экспериментально гель-фракции. Гель-фракция, по сути, является той частью полимера дисперсии, который, в виде выделенного твердого вещества, не может молекулярно дисперсионно растворяться в растворителе. В указанном контексте необходимо исключить возможность дополнительного увеличения гель-фракции в результате последующих реакций сшивания во время выделения полимерного твердого вещества. В свою очередь, указанная нерастворимая фракция соответствует фракции полимера, которая присутствует в дисперсии в виде внутримолекулярно сшитых частиц или фракций частиц.

В контексте настоящего изобретения выяснилось, что только микрогелевые дисперсии, включающие при этом полимерные частицы с размерами, находящимися в диапазоне, имеющем значение для изобретения, имеют все необходимые эксплуатационные свойства. Таким образом, важное значение, в частности, имеет комбинация частиц относительно небольших размеров с существенной при этом сшитой фракцией или гель-фракцией. Только таким образом возможно достичь преимущественных характеристик, в частности, комбинации хороших оптических и механических свойств многослойных красочных систем, с одной стороны, и высокого содержания твердых частиц, а также хорошей стабильности при хранении водных материалов базового покрытия, с другой стороны. Таким образом, например, дисперсии, которые при этом имеют сравнительно более крупные частицы, составляющие примерно более 2 микрометров (средний размер частиц), демонстрируют, к примеру, повышенное протекание процесса осаждения и, следовательно, более низкую стабильность при хранении.

Частицы полиуретана и полимочевины, которые присутствуют в водной полиуретан-полимочевинной дисперсии (ПД), предпочтительно содержат гель-фракцию, которая составляет по меньшей мере 60%, более предпочтительно по меньшей мере 70%, особенно предпочтительно по меньшей мере 80%. Гель-фракция может, таким образом, составлять до 100% или примерно 100%, например, 99% или 98%. Тогда, в таком случае, весь, или практически весь, полиуретан-полимочевинный полимер представлен в виде сшитых частицы.

Частицы полиуретана и полимочевины, которые присутствуют в дисперсии (ПД), предпочтительно имеют средний размер частиц, который составляет 40 -1500 нм, более предпочтительно 100 - 1000 нм, предпочтительно включая при этом 110 - 500 нм, и более предпочтительно 120 - 300 нм. Особенно предпочтительный диапазон составляет от 130 до 250 нм.

Полученная полиуретан-полимочевинная дисперсия (ПД) является водной. Выражение "водная" является известной специалисту в данной области в указанном контексте. Оно, по сути, относится к системе, которая в качестве своей дисперсионной среды исключительно не содержит, или в основном не содержит, органических растворителей (которые также называют растворителями), а которая, вместо этого, в качестве дисперсионной среды включает значительную фракцию воды. Предпочтительные варианты осуществления водной дисперсии, которые определяются посредством максимального содержания органических растворителей и/или посредством содержания воды, описаны далее ниже.

Частицы полиуретана и полимочевины содержат анионные группы и/или группы, которые могут превращаться в анионные группы (то есть, группы, которые, в результате применения известных нейтрализующих агентов, указанных далее ниже, таких как основания, могут превращаться в анионные группы).