Данное изобретение относится к водной дисперсии полиуретан-полимочевина (PD), а также к пигментированному грунтовочному материалу, содержащему дисперсию (PD). Водную дисперсию (PD) получают (I) получением особой композиции (Z), содержащей особое промежуточное химическое соединение, включающее изоцианатные группы, а также особый растворитель, (II) диспергированием композиции (Z) в водной фазе, и, (III), по меньшей мере, частичным удалением органического растворителя из дисперсии, полученной в (II). Данное изобретение также относится к способу получения указанной дисперсии, а также к применению дисперсии, или водного грунтовочного материала, содержащего дисперсию, для улучшения эксплуатационных характеристик грунтовочных материалов и покрытий, полученных применением грунтовочного материала. Особенно, в связи с конструкцией многослойных красочных систем, дисперсия (PD), а также водный грунтовочный материал, содержащий эту дисперсию, обладают первоклассными эксплуатационными характеристиками.

Уровень техники

Известны многослойные красочные системы, на широком спектре различных подложек, как, например, многослойные красочные системы на металлических подложках в автомобильной промышленности. Как правило, многослойные красочные системы этого типа содержат, если смотреть со стороны внешнего вида металлической подложки, покрытие, полученное электроосаждением, слой, который нанесен прямо на покрытие, полученное электроосаждением, и обычно упоминаемый как покрытие грунт-шпаклевкой, по меньшей мере, одно покрытие, которое содержит цветные пигменты и/или пигменты для эффекта и, как правило, упоминаемое как грунтовка, и покровный лак. Основные композиции и функции этих слоев и композиций покрытий, необходимых чтобы сформировать эти слои, то есть электроосаждаемые материалы, так называемые грунт-шпаклевки, композиции покрытия, которые содержат цветные пигменты и/или пигменты для эффекта и, известные как грунтовочные материалы и материалы покровного лака, известны. Соответственно, например, покрытие, полученное электроосаждением, служит в основном для защиты подложки от коррозии. Так называемое покрытие грунт-шпаклевкой в принципе служит для защиты от механической нагрузки, например, от растрескивания и, дополнительно, чтобы нивелировать шероховатость на подложке. Следующее покрытие, упоминаемое как грунтовка, в принципе отвечает за создание эстетических свойств, таких как цвет и/или эффекты, такие как флоп-эффект, в то время как покровный лак, который потом следует, служит в особенности, чтобы придавать стойкость к царапанью и блеск многослойной красочной системе.

Многослойные красочные системы этого типа, а также способы их получения, описаны, например, в DE 19948004 А1, страница 17, строка 37 - страница 19, строка 22, или еще в DE 10043405 С1, колонка 3, абзац [0018] и колонка 8, абзац [0052] до колонки 9, абзац [0057], вместе с колонкой 6, абзац [0039] - колонкой 8, абзац [0050].

Известные многослойные красочные системы уже способны обеспечивать многие эксплуатационные характеристики, необходимые в автомобильной промышленности. В недавнем прошлом, был сделан сдвиг относительно экологической характеристики таких красочных систем, особенно через увеличенное применение водных покрывающих материалов, примером которых являются водные грунтовочные материалы.

Проблема, которая встречается при этом, снова и снова, в связи с получением многослойных красочных систем, состоит в формировании нежелательных включений воздуха, растворителя и/или влаги, которые могут стать видимыми в форме пузырьков под поверхностью целой красочной системы и могут разламаться в ходе конечного отверждения. Дырки, которые в результате формируются в красочной системе, также называют отверстиями и пузырями, приводят к неблагоприятному внешнему виду. Количества включенных органических растворителей и/или воды, а также количество воздуха, введенного в результате процедуры нанесения, слишком большие, чтобы позволить всему количеству вырваться из многослойной красочной системы в ходе отверждения, без формирования дефектов.

Другим важным качеством покрывающих материалов являются соответствующие реологические свойства (поведение при нанесении), особенно явно выраженная структурная вязкость. Эта структурная вязкость существует, когда с одной стороны покрывающий материал имеет вязкость, во время процесса нанесения (как правило, нанесение распылением) с высокой сдвиговой деформацией, которая потом имеет место и которая является настолько низкой, что он может надлежащим образом распыляться, а потом, с другой сторон, последующее применение подложки, с низкой сдвиговой деформацией, которая потом имеет место и имеет вязкость, которая достаточно высока, что порывающий материал является достаточно устойчивым к образованию потеков и не убегает с подложки или не формирует потеки.

Экологические характеристики многослойных красочных систем также все еще нуждаются в улучшении. Вклад в этом отношении был, действительно, уже сделан через замену в водных красках значительной фракции органических растворителей водой. Существенное улучшение, тем не менее, должно быть достигнуто увеличением содержания твердых частиц таких красок. Тем не менее, особенно в водных грунтовочных материалах, которые содержат цветные пигменты и/или пигменты для эффекта, очень тяжело увеличить содержание твердых частиц, поскольку в то же время поддерживается приемлемая стойкость при хранении (поведение при осаждении) и соответствующие реологические свойства или явно выраженная структурная вязкость. В предыдущем уровне техники, соответственно, структурной вязкости часто достигали через применение неорганических филлосиликатов. Хотя применение таких силикатов может привести в результате к очень хорошим свойствам структурной вязкости, рассматриваемые покрывающие материалы нуждаются в улучшении относительно содержания твердых частиц в них.

Свойства покрывающих материалов или красок, примеров, являющихся водными грунтовочными материалами, критически определяются компонентами, которые они содержат - например, полимерами, применяемыми в качестве связующих веществ.

Предыдущий уровень техники, соответственно, описывает широкий спектр множества полимеров, их применение в покрывающих материалах, а также их преимущественное влияние на различные эксплуатационные характеристики красочных систем и покрытий.

DE 19719924 А1 описывает способ получения стойкой при хранении дисперсии полиуретанов, содержащих аминогруппы, получение которых включает реакцию полиуретановых преполимеров, включающих изоцианатные группы с особыми полиаминами, которые не имеют первичных аминогруп, и включает диспергирование в воде до и после реакции. Одной возможной областью применения является обеспечение покрывающих материалов.

DE 3137748 А1 описывает стойкие при хранении дисперсии полученного полиуретана-полимочевины, снова, реакцией полиуретанового преполимера, включающего изоцианатные группы с особым полиамином. Одной возможной областью применения является обеспечение покрытий на металлических подложках.

WO 2014/007915 А1 раскрывает способ получения многослойной окончательной отделки автомобиля, применяя водный грунтовочный материал, который содержит водную дисперсию смолы полиуретан-полимочевина. Применение грунтовочного материала производит позитивные влияния на оптические свойства, особенно минимизацией студенистых пятен.

WO 2012/160053 А1 описывает гидрофильный пакет слоев для медицинских инструментов, с водными дисперсиями смол полиуретан-полимочевина, находящимися среди компонентов, применяемых в производстве пакета.

Аналогично описанным является применение микрогелей или дисперсий таких микрогелей, в различных покрывающих материалах для того, чтобы таким образом оптимизировать разные эксплуатационные характеристики покрывающих систем. Дисперсия микрогеля, как известно, является дисперсией полимеров, в которой, с одной стороны, полимер присутствует в форме сравнительно малых частиц, имеющих размеры частиц, например, от 0.02 до 10 микрометров («микро»-гель). С другой стороны, тем не менее, полимерные частицы, по меньшей мере, являются частично внутримолекулярно сшитыми; внутренняя структура, поэтому, соответствует таковой типичной полимерной сети. Из-за молекулярной природы, тем не менее, эти частицы находятся в растворе в подходящих органических растворителях; макроскопические сети, в отличие от этого просто набухают. Физические свойства таких систем со сшитыми частицами в этом порядке величины, часто также называемым в литературе мезоскопическим, лежат между свойствами макроскопических структур и микроскопических структур молекулярных жидкостей (см., например, G. Nimtz, P. Marquardt, D. Stauffer, W. Weiss, Science 1988, 242, 1671). Микрогели описывают с большой точностью далее ниже.

DE 3513248 А1 описывает дисперсию полимерных микрополимерных частиц, дисперсионной средой является жидкий углеводород. Получение включает реакцию преполимера, включающего изоцианатные группы, с полиамином, таким как диэтилентриамин. Цитируемым преимуществом является улучшение устойчивости к провисанию покрытий, которые содержат микрополимерные частицы.

US 4,408,008 описывает устойчивые, коллоидные водные дисперсии сшитых мочевина-уретанов, получение которых включает реакцию преполимера - который находится в водном растворе, который содержит изоцианатные группы, и который содержит гидрофильные этиленоксидные звенья - с сухими разбавителями с полифункциональными аминовыми цепями. Полученная из них пленка обладает, например, хорошей твердостью и прочностью на разрыв.

ЕР 1736246 А1 описывает водные грунтовочные материалы для применения в области окончательной отделки автомобилей, содержащие смолу полиуретан-мочевина, которая находится в дисперсии в воде и, которая обладает фракцией сшитых частиц от 20% до 95%. Водную сшитую смолу получают в двухстадийном процессе, получением полиуретанового полимера, включающего изоцианатные группы, и последующей реакцией этого преполимера с полиаминами. Преполимер, в растворе в ацетоне с содержанием твердых частиц около 80%, диспергируют в воде, а потом подвергают реакции с полиамином. Применение этой сшитой смолы приводит в результате к преимущественным оптическим свойствам со стороны многослойных красочных систем.

DE 10238349 А1 описывает полиуретановые микрогели в воде, с одним непосредственно полученным микрогелем, имеющим фракцию сшитого геля 60%. Микрогели применяют в грунтовочных материалах на водной основе, где они приводят к преимущественным реологическим свойствам. Более того, через применение грунтовочных материалов на водной основе в производстве многослойных красочных систем, достигают преимуществ относительно декоративных свойств и свойств адгезии.

Как результат высоко перспективных эксплуатационных характеристик микрогелевых дисперсий, особенно водных микрогелевых дисперсий, этот класс полимерных дисперсий рассматривают как особенно высоко перспективный для применения в водных покрывающих материалах.

Нужно, тем не менее, отметить, что получение таких микрогелевых дисперсий или дисперсий полимеров, имеющих фракцию сшитого геля, как описано выше, должно быть достигнуто таким образом, чтобы не только получить в результате установленные преимущественные свойства, но также, более того, чтобы не возникало никаких отрицательных воздействий на другие важные свойства водных покрывающих материалов. Таким образом, например, трудно обеспечить микрогеливые дисперсии с полимерными частицами, которые, с одной стороны, имеют описанный сшитый характер, но, с другой стороны, имеют размеры частиц, которые позволяют соответствующую устойчивость при хранении. Как известно, дисперсии, имеющие сравнительно большие частицы, в диапазоне, например, больше, чем 2 микрометра (средний размер частиц), обладают увеличенным седиментационным свойством и, следовательно, сниженной устойчивостью при хранении.

Задача

Задачей данного изобретения, соответственно, было, прежде всего, обеспечить водную полимерную дисперсию, которая дает возможность получить преимущественные эксплуатационные характеристики у водных покрывающих материалов, более особенно грунтовочных материалов. Эти свойства относятся, в особенности, к свойствам, которые, в конечном счете, очевидны для красочных систем, особенно, многослойных красочных систем, полученных применением такого водного грунтовочного материала. Качества, которые будут достигнуты, прежде всего, должны включать хорошие оптические свойства, более особенно хорошее свойство относительно образования точечных отверстий и хорошую устойчивость против потеков. Тем не менее, механические свойства, такие как адгезия или устойчивость к растрескиванию также должны быть превосходными. Тем не менее, аналогично необходимо принять во внимание то, что водная дисперсия полимера и грунтовочные материалы, полученные из нее, обладают хорошей устойчивостью при хранении, и что покрывающие материалы, составленные из дисперсии, могут быть получены экологически благоприятным путем, более особенно с высоким содержанием твердых частиц. Несмотря на высокое содержание твердых частиц, реологическое поведение грунтовочных материалов должно быть превосходным.

Техническое решение

Было найдено, что определенные задачи могут быть решены при помощи водной дисперсии полиуретан-полимочевина (PD), которая имеет частицы полиуретан-полимочевины, присутствующие в дисперсии, имеющие средний размер частиц 40-2000 нм, и имеющей гель-фракцию, по меньшей мере, 50%, получаемой путем

(I) получения композиции (Z), включающей, в каждом случае в пересчете на общее количество композиции (Z),

(Z.1) 15-65 мас. %, по меньшей мере, одного промежуточного химического соединения, включающего изоцианатные группы и имеющего блокированные первичные аминогруппы, при этом его получение включает реакцию

(Z.1.1), по меньшей мере, одного полиуретанового преполимера, включающего изоцианатные группы и, включающего анионные группы и/или группы, которые могут быть преобразованы в анионные группы, с

(Z.1.2), по меньшей мере, одним полиамином, включающим, по меньшей мере, две блокированные первичные аминогруппы и, по меньшей мере, одну свободную вторичную аминогруппу,

реакцией присоединения изоцианатных групп из (Z.1.1) со свободными вторичными аминогруппами из (Z.1.2),

(Z.2) 35-85 мас. %, по меньшей мере, одного органического растворителя, который обладает растворимостью в воде не больше, чем 38 мас. % при температуре 20°С,

(II) диспергирования композиции (Z) в водной фазе, и

(III) по меньшей мере, частичного удаления, по меньшей мере, одного органического растворителя (Z.2) из дисперсии, полученной в (II).

Новая водная дисперсия (PD) также упоминается внизу как водная дисперсия изобретения. Предпочтительные варианты осуществления водной дисперсии (PD) изобретения очевидны из описания, которое следует, и из зависимых пунктов формулы изобретения.

Аналогично, данным изобретением обеспечены способ получения водной дисперсии (PD) изобретения, а также пигментированный водный грунтовочный материал, включающий водную дисперсию (PD).

Данное изобретение также обеспечивает способ получения многослойных красочных систем, применяя пигментированный водный грунтовочный материал, а также многослойные красочные системы, получаемые путем указанного способа. Данное изобретение также относится к применению пигментированного водного грунтовочного материала для улучшения эксплуатационных характеристик многослойных красочных систем.

Оказывается, что через применение дисперсии (PD) изобретения в водных грунтовочных материалах, возможно достичь превосходных эксплуатационных характеристик со стороны многослойных красочных систем, которые были получены применением грунтовочных материалов. Достойными упоминания, среди всех, являются хорошие оптические свойства, более особенно, хорошее свойство относительно образования точечных отверстий и хорошая устойчивость против потеков. Также превосходными, тем не менее, являются механические свойства, такие как адгезия или устойчивость к растрескиванию. В то же время, водные дисперсии (PD) и грунтовочные материалы, полученные из них, показывают хорошую устойчивость при хранении. Более того, покрывающие материалы, составленные из дисперсии, могут быть получены экологически благоприятным путем, более особенно с высоким содержанием твердых частиц.

Описание

Водная дисперсия (PD) изобретения представляет собой дисперсию полиуретан-полимочевина. Поэтому, это означает, что полимерные частицы, присутствующие в дисперсии, являются основанными на полиуретан-полимочевине. Такие полимеры, в принципе, получают обычным полиприсоединением, например, полиизоцианатов с полиолами, а также полиаминами. Для дисперсии (PD) изобретения и для полимерных частиц, которые она содержит, тем не менее, есть особые условия, которые соблюдаются, которые объясняются ниже.

Частицы полиуретан-полимочевины, присутствующие в водной дисперсии полиуретан-полимочевина (PD) обладают гель-фракцией, по меньшей мере, 50% (для способа измерения, см. раздел Примеры). Кроме того, частицы полиуретан-полимочевины, присутствующие в дисперсии (PD) обладают средним размером частиц от 40 до 2000 нанометров (нм) (для способа измерения, см. раздел Примеры).

Дисперсии (PD) изобретения, поэтому, являются микрогелевыми дисперсиями. Действительно, как уже описано выше, микрогелевая дисперсия является дисперсией полимера, в которой, с одной стороны, полимер присутствует в форме сравнительно малых частиц или микрочастиц, а с другой стороны полимерные частицы, по меньшей мере, частично внутримолекулярно сшиты. Последнее означает, что полимерные структуры, присутствующие в частицах приравниваются к обычной макроскопической сети, с трехмерной структурой сети. Рассматриваемая макроскопически, тем не менее, микрогелевая дисперсия этого типа продолжает быть дисперсией полимерных частиц в дисперсионной среде, например, воде. В то время как частицы также могут частично иметь сшивающие мостики друг с другом (просто это едва ли может быть исключено из процесса получения), система, тем не менее, является дисперсией с дискретными частицами, включенными в нее, такими, которые имеют измеримый средний размер частиц.

Поскольку микрогели представляют структуры, которые лежат между разветвленными и макроскопически сшитыми системами, следовательно, они объединяют характеристики макромолекул со структурой сети, которые растворяются в подходящих органических растворителях, и нерастворимых макроскопических сетей, и таким образом может быть определена фракция сшитых полимеров, например, только вслед за изоляцией твердого полимера, после удаления воды и любых органических растворителей, и последующей экстракции. Явление, применяемое здесь, заключается в том, что при его помощи частицы микрогеля, изначально растворимые в органических растворителях, сохраняют свою внутреннюю сшитую структуру после изоляции, и ведут себя, в твердом состоянии, как макроскопическая сеть. Сшивание может быть подтверждено через экспериментально доступную гель-фракцию. Гель-фракция представляет собой, в конечном счете, фракцию полимера из дисперсии, который не может дисперсионно растворится на молекулярном уровне, как изолированная твердая частица, в растворителе. Здесь необходимо исключить дальнейшее увеличение гель-фракции из реакций сшивания, следующих за изоляцией полимерного твердого тела. Эта фракция нерастворимых частиц, в свою очередь, соответствует фракции полимера, который присутствует в дисперсии в форме внутримолекулярно сшитых частиц или фракций частиц.

В контексте данного изобретения, оказывается, что только микрогелевые дисперсии с полимерными частицами, имеющими размер частиц в диапазоне существенном для изобретения, имеют все необходимые эксплуатационные характеристики. Поэтому особенно важной является комбинация относительно низких размеров частиц и, тем не менее, существенная фракция сшитых частиц или гель-фракция. Только таким путем возможно достичь преимущественных свойств, более особенно комбинации хороших оптических и механических свойств со стороны многослойных красочных систем, с одной стороны, а с другой высокого содержания твердых частиц и хорошей устойчивости при хранении водных грунтовочных материалов.

Частицы полиуретан-полимочевины, присутствующие в водной дисперсии полиуретан-полимочевина (PD), предпочтительно обладают гель-фракцией, по меньшей мере, 60%, более предпочтительно от, по меньшей мере, 70%, особенно предпочтительно от, по меньшей мере, 80%. Таким образом, гель-фракция может достигать вплоть до 100% или приблизительно 100%, как, например, 99% или 98%. В таком случае, тогда, весь - или почти весь - полимер полиуретан-полимочевина присутствует в форме сшитых частиц.

Частицы полиуретан-полимочевины, присутствующие в дисперсии (PD), предпочтительно обладают средним размером частиц от 40 до 1500 нм, более предпочтительно от 100 до 1000 нм, более предпочтительно от 110 до 500 нм, и еще более предпочтительно от 120 до 300 нм. Особенно предпочтительный диапазон составляет от 130 до 250 нм.

Получаемая дисперсия полиуретан-полимочевина (PD) является водной.

Выражение "водная" известно в этом контексте специалисту в данной области техники. Оно изначально относится к системе, которая содержит в качестве своей дисперсионной среды, не исключительно или прежде всего, органические растворители (также называемые растворители); вместо этого, она содержит в качестве своей дисперсионной среды существенную фракцию воды. Предпочтительные варианты осуществления водного характера, определенные на основе максимального количества органических растворителей и/или на основе количества воды, описаны далее ниже.

Водная дисперсия (PD) может быть получена конкретным трехстадийным способом, а именно способом - аналогичным согласно изобретению - получения водной дисперсии (PD).

На первом этапе (I), получают особую композицию (Z).

Композиция (Z) содержит, по меньшей мере, одно, предпочтительно ровно одно, особое промежуточное химическое соединение (Z.1), которое содержит изоцианатные группы и имеет блокированные первичные аминогруппы.

Получение промежуточного химического соединения (Z.1) включает реакцию, по меньшей мере, одного полиуретанового преполимера (Z.1.1), включающего изоцианатные группы и, включающего анионные группы и/или группы, которые могут быть преобразованы в анионные группы, по меньшей мере, с одним полиамином (Z.1.2), включающим, по меньшей мере, две блокированные первичные аминогруппы и, по меньшей мере, одну свободную вторичную аминогруппу. Таким образом, промежуточное химическое соединение может быть получено реакцией компонентов (Z.1.1) и (Z.1.2).

Полиуретановые полимеры, включающие изоцианатные группы и, включающие анионные группы и/или группы, которые могут быть преобразованы в анионные группы, в принципе известны. В целях данного изобретения, компонент (Z.1.1) назван как преполимер, для более удобного понимания. Этот компонент является, в сущности, полимером, который может быть назван как прекурсор, поскольку его применяют в качестве исходного компонента получения другого компонента, особенно промежуточного химического соединения (Z.1).

Для получения полиуретановых преполимеров (Z.1.1), которые содержат изоцианатные группы и включают анионные группы и/или группы, которые могут быть преобразованы в анионные группы, возможно применять алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, которые известны специалисту в данной области техники. Диизоцианаты применяются с предпочтением. Упоминание может быть сделано, путем примера, следующих диизоцианатов: 1,3- или 1,4-фенилен диизоцианат, 2,4- или 2,6-толилен диизоцианат, 4,4'- или 2,4'-дифенилметан диизоцианат, 1,4- или 1,5-нафтилен диизоцианат, диизоцианатодифениловый простой эфир, триметилен диизоцианат, тетраметилен диизоцианат, этилэтилен диизоцианат, 2,3-диметилэтилен диизоцианат, 1-метилтриметилен диизоцианат, пентаметилен диизоцианат, 1,3-циклопентилен диизоцианат, гексаметилен диизоцианат, циклогексилен диизоцианат, 1,2-циклогексилен диизоцианат, октаметилен диизоцианат, триметилгексан диизоцианат, тетраметилгексан диизоцианат, декаметилен диизоцианат, додекаметилен диизоцианат, тетрадекаметилен диизоцианат, изофорон диизоцианат (IPDI), 2-изоцианатопропилциклогексил изоцианат, дициклогексилметан 2,4'-диизоцианат, дициклогексилметан 4,4'-диизоцианат, 1,4- или 1,3-бис(изоцианатометил)циклогексан, 1,4- или 1,3- или 1,2-диизоцианатоциклогексан, 2,4- или 2,6-диизоцианато-1-метилциклогексан, 1-изоцианатометил-5-изоцианато-1,3,3-триметилциклогексан, 2,3-бис(8-изоцианатооктил)-4-октил-5-гексилциклогексен, тетраметилксилилен диизоцианаты (TMXDI) такие как м-тетраметилксилилен диизоцианат, или смеси этих полиизоцианатов. Также возможным, конечно, является применение различных димеров и тримеров установленных диизоцианатов, таких как уретдионы и изоцианураты. Также могут быть применены полиизоцианаты более высокой изоцианатной функциональности. Их примеры представляют собой трис(4-изоцианатофенил)метан, 1,3,4-триизоцианатобензол, 2,4,6-триизоцианатотолуол, 1,3,5-трис(6-изоцианатогексилбиурет), бис(2,5-диизоцианато-4-метилфенил)метан. Функциональность, необязательно, может быть снижена реакцией с одноатомными спиртами и/или вторичными аминами. Тем не менее, предпочтение отдают применению диизоцианатов, более особенно применению алифатических диизоцианатов, таких как гексаметилен диизоцианат, изофорон диизоцианат (IPDI), дициклогексилметан 4,4'-диизоцианат, 2,4- или 2,6-диизоцианато-1-метилциклогексан, и м-тетраметилксилилен диизоцианат (м-TMXDI). Изоцианат называют термином алифатический, когда изоцианатные группы присоединены к алифатическим группам; другими словами, когда нет ни одного ароматического углерода в альфа положении изоцианатной группы.

Преполимеры (Z.1.1) получают реакцией установленных полиизоцианатов с полиолами, более особенно диолами, в основном с образованием уретанов.

Примерами подходящих полиолов являются насыщенные или олефиново ненасыщенные сложные эфиры полиолов и/или простые эфиры полиолов. Применяемыми полиолами более особенно являются сложные эфиры полиолов, особенно таковы, имеющие среднечисловую молекулярную массу от 400 до 5000 г/моль (для способа измерения, см. раздел Примеры). Такие сложные эфиры полиолов, предпочтительно сложные полиэфиры диолов, могут быть получены известным способом, реакцией соответствующих многоосновных карбоновых кислот, предпочтительно двухосновных карбоновых кислот, и/или их ангидридов с соответствующими полиолами, предпочтительно диодами, посредством этерификации. Конечно, для получения необязательно возможно дополнительно, даже частично, применять одноосновные карбоновые кислоты и/или одноатомные спирты. Сложные полиэфиры диолов предпочтительно являются насыщенными, более особенно насыщенными и линейными.

Примерами подходящих ароматических многоосновных карбоновых кислот для получения таких сложных эфиров полиолов, предпочтительно сложных полиэфиров диолов, являются фталевая кислота, изофталевая кислота и терефталевая кислота, из которых изофталевая кислота является предпочтительной и поэтому применяется с предпочтением. Примерами подходящих алифатических многоосновных карбоновых кислот являются щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандиовая кислота, и додекандиовая кислота, или же гексагидрофталевая кислота, 1,3-циклогександиовая кислота, 1,4-циклогександиовая кислота, 4-метилгексагидрофталевая кислота, трициклодекандиовая кислота, и тетрагидрофталевая кислота. В качестве двухосновных карбоновых кислот аналогично возможно применять димеры жирных кислот или димеризованые жирные кислоты, которые, как известно, представляют собой смеси, полученные димеризацией ненасыщенных жирных кислот и доступны, например, под коммерческими названиями Radiacid (от Oleon) или Pripol (от Croda). В данном контексте, применение таких димеров жирных кислот для получения сложных полиэфиров диолов является предпочтительным. Полиолами, применяемыми с предпочтением для получения преполимеров (Z.1.1) поэтому являются сложные полиэфиры диолов, которые получают, применяя димеры жирных кислот. Особенно предпочтительными являются сложные полиэфиры диолов, для получения которых, по меньшей мере, 50 мас. %, предпочтительно 55-75 мас. %, применяемых двухосновных карбоновых кислот являются димерами жирных кислот.

Примерами соответствующих полиолов для получения сложных полиэфиров полиолов, предпочтительно сложных полиэфиров диолов, являются этиленгликоль, 1,2- или 1,3-пропандиол, 1,2-, 1,3-, или 1,4-бутандиол, 1,2-, 1,3-, 1,4-, или 1,5-пентандиол, 1,2-, 1,3-, 1,4-, 1,5-, или 1,6-гександиол, неопентил гидроксипивалат, неопентилгликоль, диэтиленгликоль, 1,2-, 1,3-, или 1,4-циклогександиол, 1,2-, 1,3-, или 1,4-циклогександиметанол, и триметилпентандиол. Поэтому диолы применяют с предпочтением. Такие полиолы и/или диолы конечно таже могут быть применены прямо для получения преполимера (Z.1.1), другими словами подвержены прямой реакции с полиизоцианатами.

Дополнительными возможностями для применения в получении преполимеров (Z.1.1) являются полиамины, такие как диамины и/или аминоспирты. Примеры диаминов включают гидразин, алкил- или циклоалкилдиамины, такие как пропилендиамин и 1-амино-3-аминометил-3,5,5-триметилциклогексан, и примеры аминоспиртов включают этаноламин или диэтаноламин.

Преполимеры (Z.1.1) включают анионные группы и/или группы, которые могут быть преобразованы в анионные группы (то есть, группы, которые могут быть преобразованы в анионные группы путем применения известных нейтрализующих агентов, а также нейтрализующих агентов, установленных далее ниже, таких как основания). Как понятно специалисту в данной области техники, эти группы представляют собой, например, карбоксильные, сульфоновые и/или фосфоновые кислотные группы, особенно предпочтительно карбоксильные кислотные группы (функциональные группы, которые могут быть преобразованы в анионные группы нейтрализующими агентами), а также анионные группы, происходящие от вышеупомянутых функциональных групп, таких как, более особенно, карбоксилатные, сульфонатные и/или фосфонатные группы, предпочтительно карбоксилатные группы. Известно, что введение таких групп увеличивает способность диспергироваться в воде. В зависимости от выбранных условий, установленные группы могут присутствовать, частично или полностью, в одной форме (карбоновая кислота, например) или в другой форме (карбоксилатные). Один особый фактор воздействия заключается, например, в применении нейтрализующих агентов, к которым уже обращались и которые более детально описаны далее ниже. Если преполимер (Z.1.1) смешивают с такими нейтрализующими агентами, тогда количество карбоксильных кислотных групп превращается в карбоксилатные группы, это количество соответствует количеству нейтрализующего агента. Независимо от формы, в которой установленные группы присутствуют, тем не менее, часто выбирают одинаковую номенклатуру в контексте данного изобретения, для более удобного понимания. Там где, например, определяют конкретное кислотное число для полимера, такого как преполимер (Z.1.1), или где такой полимер назван как карбокси-функциональный, эта ссылка данным документом всегда охватывает не только карбоксильные кислотные группы, но также карбоксилатные группы. Если должно быть какое-либо дифференцирование в этом отношении, такое дифференцирование рассматривают, например, применяя степень нейтрализации.

Для того, чтобы ввести установленные группы, во время получения преполимеров (Z.1.1) возможно применять исходные соединения, которые так же, как и группы для реакции в получении уретановых связей, предпочтительно гидроксильные группы, дополнительно включают вышеупомянутые группы, например, карбоксильные кислотные группы. Таким способом рассматриваемые группы вводят в преполимер.

Соответствующими соединениями, предусмотренными для введения предпочтительных карбоксильных кислотных групп, являются простые эфиры полиолов и/или сложные эфиры полиолов, обеспечивающие содержание в них карбоксильных групп. Тем не менее, соединениями, применяемыми с предпочтением, так или иначе, являются низкомолекулярные соединения, которые имеют, по меньшей мере, одну группу карбоновой кислоты и, по меньшей мере, одну функциональную группу, реакционноспособную относительно изоцианатных групп, предпочтительно гидроксильные группы. В контексте данного изобретения, выражение "низкомолекулярное соединение", как противоположность высокомолекулярным соединениям, особенно полимерам, следует понимать, означает таковые, у которых может быть определена дискретная молекулярная масса, как предпочтительно мономерных соединений. Низкомолекулярное соединение, таким образом, более особенно, не является полимером, поскольку последние всегда являются смесью молекул и описываются, применяя средние молекулярные массы. Предпочтительно, термин "низкомолекулярное соединение" понимают в значении, что соответствующие соединения имеют молекулярную массу меньше, чем 300 г/моль. Предпочтение отдают диапазону от 100 до 200 г/моль.

Соединениями, предпочтительными в этом контексте, являются, например, одноосновные карбоновые кислоты, содержащие две гидроксильные группы, как, например, дигидроксипропионовая кислота, дигидроксиянтарная кислота, и дигидроксибензойная кислота. Очень особенными соединениями являются альфа,альфа-диметилолалкановые кислоты, такие как 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота и 2,2-диметилолпентановая кислота, особенно 2,2-диметилолпропионовая кислота.

Предпочтительно, поэтому, преполимеры (Z.1.1) являются карбокси-функциональными. Они предпочтительно обладают кислотным числом, в пересчете на содержание твердых частиц, от 10 до 35 мг KOH/г, более особенно 15-23 мг KOH/г (для способа измерения, см. раздел Примеры).

Среднечисловая молекулярная масса преполимеров может широко изменяться и находится, например, в диапазоне от 2000 до 20000 г/моль, предпочтительно от 3500 до 6000 г/моль (для способа измерения, см. раздел Примеры).

Преполимер (Z.1.1) содержит изоцианатные группы. Предпочтительно, в пересчете на содержание твердых частиц, он обладает содержанием изоцианата от 0.5 до 6.0 мас. %, предпочтительно 1.0-5.0 мас. %, особенно предпочтительно 1.5-4.0 мас. % (для способа измерения, см. раздел Примеры).

Учитывая, что преполимер (Z.1.1) содержит изоцианатные группы, гидроксильное число преполимера, как правило, вероятно, будет очень низким. Гидроксильное число преполимера, в пересчете на содержание твердых частиц, составляет предпочтительно меньше, чем 15 мг KOH/г, более особенно меньше, чем 10 мг KOH/г, еще более предпочтительно меньше, чем 5 мг KOH/г (для способа измерения, см. раздел Примеры).

Преполимеры (Z.1.1) могут быть получены известными и общепринятыми способами в объеме или растворе, особенно предпочтительно реакцией исходных соединений в органических растворителях, таких как предпочтительно метилэтилкетон, при температурах, например, от 60 до 120°С, и необязательно с применением катализаторов обычных для получения полиуретана. Такие катализаторы известны специалистам в данной области техники, одним примером является лаурат дибутилолова. Процедурой здесь является, конечно, выбор доли исходных компонентов таким образом, чтобы продукт, другими словами преполимер (Z.1.1), содержал изоцианатные группы. Аналогично прямо очевидно, что растворители должны быть выбраны таким образом, чтобы они не вступали ни в какие нежелательные реакции с функциональными группами исходных соединений, другими словами являлись инертными относительно этих групп в том смысле, что они не препятствуют реакции этих функциональных групп. Получение предпочтительно фактически осуществляют в органическом растворителе (Z.2) как описано далее ниже, поскольку этот растворитель должен в любом случае присутствовать в композиции (Z) получения на стадии (I) способа изобретения.

Как уже определено выше, группы в преполимере (Z.1.1), которые могут быть преобразованы в анионные группы также могут присутствовать частично как соответственные анионные группы, например, как результат применения нейтрализующего агента. Таким способом возможно корректировать способность преполимеров диспергироваться в воде (Z.1.1) и, следовательно, также промежуточного химического соединения (Z.1).

Предусмотренные нейтрализующие агенты включают, в особенности, известные основные нейтрализующие агенты, такие как, например, карбонаты, гидрокарбонаты, или гидроксиды щелочных металлов и щелочноземельных металлов, такие как LiOH, NaOH, KOH, или Са(ОН)2, например. Аналогично подходящими для нейтрализации и предпочтительными для применения в контексте данного изобретения являются органические основания, содержащие азот, такие как амины, такие как аммиак, триметиламин, триэтиламин, трибутиламины, диметиланилин, трифениламин, диметилэтаноламин, метилдиэтаноламин, или триэтаноламин, а также их смеси.

Нейтрализация преполимера (Z.1.1) нейтрализующими агентами, более особенно азотсодержащими органическими основаниями, может осуществляться после получения преполимера в органической фазе, другими словами в растворе с органическим растворителем, более особенно растворителем (Z.2), как описано ниже. Нейтрализующий агент, конечно, также может быть добавлен во время или перед началом осуществляемой полимеризации, в случае которой, например, исходные соединения, содержащие карбоксильные кислотные группы, нейтрализуют.

Если желают нейтрализировать группы, которые могут быть преобразованы в анионные группы, более особенно карбоксильные кислотные группы, может быть добавлен нейтрализующий агент, например, в таком количестве, что нейтрализуется доля от 35% до 65% групп (степень нейтрализации). Предпочтение отдают диапазону от 40% до 60% (для способа расчета, см. раздел Примеры).

Преполимер (Z.1.1) предпочтительно нейтрализуют, как описано, после его получения и перед его применением для получения промежуточного химического соединения (Z.1).

Получение промежуточного химического соединения (Z.1) включает реакцию вышеописанного преполимера (Z.1.1), по меньшей мере, с одним, предпочтительно ровно одним, особым полиамином (Z.1.2).

Полиамин (Z.1.2) содержит, по меньшей мере, две блокированные первичные аминогруппы и, по меньшей мере, одну свободную вторичную аминогруппу.

Блокированными аминогруппами, как известно, являются таковые, в которых остатки водорода на азоте, которые присутствуют от природы в свободных аминогруппах были замещены обратимой реакцией с блокирующим агентом. В блокированном виде, аминогруппы не могут реагировать подобно свободным аминогруппам, путем реакций конденсации или реакций присоединения, и потому в этом отношении являются нереакционноспособными, в следствие этого отличаясь от свободных аминогрупп. Реакции, хорошо известные для аминогрупп, очевидно только тогда возможны, когда обратимо присоединенный блокирующий агент снова будет удален, в свою очередь, таким образом производя свободные аминогруппы. Поэтому принцип напоминает принцип закрытых или блокированных изоцианатов, которые аналогично известны в области химии полимеров.

Первичные аминогруппы полиамина (Z.1.2) могут быть блокированы блокирующими агентами, которые хорошо известны, как, например, кетонами и/или альдегидами. Такое блокирование в этом случае, с выделением воды, производит кетимины и/или алдимины, которые больше не содержат любые связи азот-водород, это означает, что обычные реакции конденсации или реакции присоединения аминогруппы с дополнительной функциональной группой, такой как изоцианатная группа, не могут произойти.

Условия реакции получения блокированного первичного амина этого типа, например, такого как кетимин, известны. Таким образом, например, такое блокирование может быть выполнено введением тепла в смесь первичного амина с избытком кетона, который в то же время действует как растворитель для амина. Образующуюся реакционную воду предпочтительно удаляют во время реакции для того, чтобы предотвратить возможность, в ином случае, обратной реакции (деблокирование) обратимого блокирования.

Условия реакции деблокирования блокированных первичных аминогрупп также хорошо известны. Например, простой перенос блокированного амина в водную фазу является достаточным, чтобы сместить равновесие назад в сторону деблокирования, в результате давления концентраций, проявляющегося с помощью воды, которое в этом случае существует, и таким образом образовать свободные первичные аминогруппы, а также свободный кетон, с затратой воды.

Как следует из вышесказанного в контексте данного изобретения, делается четкое различие между блокированными и свободными аминогруппами. Если, тем не менее, аминогруппа отдельно не определена ни как блокированная, ни как свободная, имеет место ссылка на свободную аминогруппу.

Предпочтительными блокирующими агентами для блокирования первичных аминогрупп полиамина (Z.1.2) являются кетоны. Особенно предпочтительными среди кетонов являются таковые, которые представляют собой органический растворитель (Z.2) как описано далее ниже. Причина в том, что эти растворители (Z.2) в любом случае должны присутствовать в композиции (Z) получения на стадии (I) способа изобретения. Уже было определено выше, что получение соответствующих первичных аминов, блокированных кетоном, приводит к особенно хорошему эффекту в избытке кетона. Через применение кетонов (Z.2) для блокирования, поэтому, возможно применить соответственно предпочтительную процедуру получения блокированных аминов, без какой-либо необходимости для дорогостоящего и неудобного удаления блокирующего агента, который может быть нежелательным. Вместо этого, раствор блокированного амина может быть применен прямо для того, чтобы получить промежуточное химическое соединение (Z.1). Предпочтительными блокирующими агентами являются ацетон, метилэтилкетон, метилизобутилкетон, диизопропилкетон, циклопентанон, или циклогексанон, особенно предпочтительными агентами являются кетоны (Z.2) метилэтилкетон и метилизобутилкетон.

Предпочтительное блокирование кетонами и/или альдегидами, более особенно кетонами, и сопутствующее получение кетиминов и/или алдиминов, кроме того имеет преимущество, что первичные аминогруппы блокируются выборочно. Присутствующие вторичные аминогруппы очевидно неспособны быть заблокированными, и, поэтому остаются свободными. Следовательно, полиамин (Z.1.2), который, так же, как и, по меньшей мере, две блокированных первичных аминогруппы, также содержит, по меньшей мере, одну свободную вторичную аминогруппу, может быть легко получен путем установленных предпочтительных реакций блокирования из полиамина, который содержит исключительно свободные вторичные и первичные аминогруппы.

Полиамины (Z.1.2) могут быть получены блокированием первичных аминогрупп обычных полиаминов, содержащих, по меньшей мере, две первичных аминогруппы и, по меньшей мере, одну вторичную аминогруппу. Окончательно подходящими являются все алифатические, ароматические, или аралифатические (смешанные алифатические-ароматические) полиамины, которые хорошо известны и которые имеют, по меньшей мере, две первичных аминогруппы и, по меньшей мере, одну вторичную аминогруппу. Это означает, что так же как и установленные аминогруппы, по сути могут присутствовать любые алифатические, ароматические, или аралифатические группы. Возможным, например, является размещение одновалентных групп в качестве конечных групп на вторичной аминогруппе, или размещение двухвалентных групп между двумя аминогруппами.

Алифатический, в контексте данного изобретения, является эпитетом, относящимся ко всем органическим группам, которые не являются ароматическими. Например, представленные группы, так же как и установленные аминогруппы, могут быть алифатическими углеводородными группами, другими словами группами, которые включают исключительно углерод и водород, и которые не являются ароматическими. Эти алифатические углеводородные группы могут быть линейными, разветвленными или циклическими, и могут быть насыщенными или ненасыщенными. Эти группы могут, конечно, также включать и циклические и линейные или разветвленные части. Также возможно для алифатических групп содержать гетероатомы, более особенно в форме мостиковых групп, таких как простоэфирные, сложноэфирные, амидные и/или уретановые группы. Возможно, ароматические группы аналогично известны и не требуют никакого дополнительного объяснения.

Полиамины (Z.1.2) предпочтительно состоят, по меньшей мере, из двух блокированных первичных аминогрупп, по меньшей мере, одной свободной вторичной аминогруппы, а также алифатически насыщенных углеводородных групп.

Аналогично предпочтительно, полиамины (Z.1.2) имеют две блокированные первичные аминогруппы и одну или две свободные вторичные аминогруппы, и в качестве первичных аминогрупп, они обладают исключительно блокированными первичными аминогруппами, и в качестве вторичных аминогрупп, они обладают исключительно свободными вторичными аминогруппами.

Предпочтительно, в целом, полиамины обладают тремя или четырьмя аминогруппами, эти группы выбирают из группы, включающей блокированные первичные аминогруппы и свободные вторичные аминогруппы.

Особенно предпочтительными полиаминами (Z.1.2) поэтому являются такие, которые включают две блокированные первичные аминогруппы, одну или две свободные вторичные аминогруппы, а также алифатически насыщенные углеводородные группы.

Примерами предпочтительных полиаминов, из которых полиамины (Z.1.2) могут быть получены блокированием первичных аминогрупп, являются диэтилентриамин, 3-(2-аминоэтил)аминопропиламин, дипропилентриамин, а также N1-(2-(4-(2-аминоэтил)пиперазин-1-ил)этил)этан-1,2-диамин (одна вторичная аминогруппа, две первичных аминогруппы для блокирования) и триэтилентетрамин, а также N,N'-бис(3-аминопропил)этилендиамин (две вторичные аминогруппы, две первичных аминогруппы для блокирования).

Специалисту в данной области техники понятно, что не в последнюю очередь по причинам, связанным с чистотой промышленного синтеза, не может быть всегда теоретически идеального количественного превращения в блокированные первичные аминогруппы. Например, если отдельное количество полиамина блокировано, пропорция первичных аминогрупп, которые блокируются в процессе блокирования может быть, например, 95 мол. % или больше (определяемое ИК спектроскопией; см. раздел Примеры). Где полиамин в неблокированном состоянии, например, обладает двумя свободными первичными аминогруппами, и где первичные аминогруппы определенного количества этого амина потом блокируют, это указывает, в контексте данного изобретения, что этот амин имеет две блокированные первичные аминогруппы, если фракция больше, чем 95 мол. % первичных аминогрупп, присутствующих в применяемом количестве блокированы. Это, с одной стороны, объясняется тем фактом, уже установленным, что с точки зрения промышленного синтеза, количественное превращение не всегда может осуществиться. С другой стороны, факт, что больше, чем 95 мол. % первичных аминогрупп блокированы, означает, что значительная фракция общего количества аминов, применяемых для блокирования собственно содержат исключительно блокированные первичные аминогруппы, особенно ровно две блокированные первичные аминогруппы.

Получение промежуточного химического соединения (Z.1) включает реакцию преполимера (Z.1.1) с полиамином (Z.1.2) реакцией присоединения изоцианатных групп из (Z.1.1) со свободными вторичными аминогруппами из (Z.1.2). Эта реакция, которая известна по сути, потом приводит к присоединению полиамина (Z.1.2) к преполимеру (Z.1.1), с образованием мочевинных связей, в конечном счете образуя промежуточное химическое соединение (Z.1). Будет очевидно, что при получении промежуточного химического соединения (Z.1), предпочтение отдают не применению любых других аминов, имеющих свободные или блокированные вторичные или свободные или блокированные первичные аминогруппы.

Промежуточное химическое соединение (Z.1) может быть получено известными и установленными технологиями в объеме или растворе, особенно предпочтительно реакцией (Z.1.1) с (Z.1.2) в органических растворителях. Непосредственно очевидно, что растворители должны быть выбраны таким образом, что они не вступают в любые нежелательные реакции с функциональными группами исходных соединений, и, поэтому, являются инертными или в значительной мере инертными в своем поведении относительно этих групп. В качестве растворителя в получении, предпочтение отдают применению, по меньшей мере, пропорционально, органического растворителя (Z.2) как описано далее ниже, особенно метилэтилкетона, даже на этой стадии, поскольку этот растворитель должен в любом случае присутствовать в композиции (Z) которая будет получена на стадии (I) способа изобретения. С предпочтением раствор преполимера (Z.1.1) в растворителе (Z.2) смешивают с раствором полиамина (Z.1.2) в растворителе (Z.2), и описанная реакция может быть выполнена.

Конечно, промежуточное химическое соединение (Z.1) полученное таким образом может быть нейтрализовано во время или после получения, применяя нейтрализующие агенты уже описанные выше, согласно аналогичному, описанному выше, для преполимера (Z.1.1). Тем не менее, предпочтительно для преполимера (Z.1.1) быть нейтрализованным перед его применением для получения промежуточного химического соединения (Z.1), способом, описанным выше, так, чтобы нейтрализация во время или после получения (Z.1) больше не имела значения. В таком случае, поэтому, степень нейтрализации преполимера (Z.1.1) равна степени нейтрализации промежуточного химического соединения (Z.1). Если нет никакого дополнительного добавления нейтрализующих агентов полностью в контексте способа изобретения, поэтому, степень нейтрализации полимеров, присутствующих в окончательно полученных дисперсиях (PD) изобретения, также может быть эквивалентной степени нейтрализации преполимера (Z.1.1).

Промежуточное химическое соединение (Z.1) обладает блокированными первичными аминогруппами. Это, очевидно, может быть достигнуто тем, что свободные вторичные аминогруппы подводятся к реакции, в реакции преполимера (Z.1.1) и полиамина (Z.1.2), но блокированные первичные аминогруппы не реагируют. Действительно, как уже описано выше, эффект блокирования состоит в том, что обычные реакции конденсации или реакции присоединения с другими функциональными группами, такими как изоцианатные группы, не могут произойти. Это, конечно, означает, что условия реакции должны быть выбраны таким образом, что блокированные аминогруппы также остаются блокированными, для того, чтобы, таким образом, обеспечить промежуточное химическое соединение (Z.1). Специалисту в данной области техники известно как поставить такие условия, которые вызываются, например, реакцией в органических растворителях, которые предпочтительны в любом случае.

Промежуточное химическое соединение (Z.1) содержит изоцианатные группы. Соответственно, в реакции (Z.1.1) и (Z.1.2), соотношение этих компонентов должно, конечно, быть выбрано таким образом, что продукт - то есть, промежуточное химическое соединение (Z.1) - содержит изоцианатные группы.

В связи с тем, что, как описано выше, в реакции (Z.1.1) с (Z.1.2), свободные вторичные аминогруппы реагируют с изоцианатными группами, но первичные аминогруппы не реагируют, вследствие блокирования, в первую очередь, непосредственно очевидно, что в этой реакции молярное соотношение изоцианатных групп из (Z.1.1) к свободным вторичным аминогруппам из (Z.1.2) должно быть больше, чем 1. Эта особенность возникает неявно, тем не менее, очевидно и прямо из особенности, важной для изобретения, а именно, что промежуточное химическое соединение (Z.1) содержит изоцианатные группы

Тем не менее, для этого предпочтительно, чтобы был избыток изоцианатных групп, определенный ниже, во время реакции. Молярные количества (n) изоцианатных групп, свободных вторичных аминогрупп, и блокированных первичных аминогрупп, в этом предпочтительном варианте изобретения, удовлетворяет следующему условию: [n (изоцианатные группы из (Z.1.1)) - n (свободные вторичные аминогруппы из (Z.1.2))] / n (блокированные первичные аминогруппы из (Z.1.2))=1.2/1-4/1, предпочтительно 1.5/1-3/1, очень предпочтительно 1.8/1-2.2/1, еще более предпочтительно 2/1.

В этом предпочтительном варианте изобретения, промежуточное химическое соединение (Z.1), сформированное реакцией изоцианатных групп из (Z.1.1) со свободными вторичными аминогруппами из (Z.1.2), обладает избытком изоцианатных групп относительно блокированных первичных аминогрупп. Этого избытка, в конечном счете, достигают выбором молярного соотношения изоцианатных групп из (Z.1.1) к общему количеству свободных вторичных аминогрупп и блокированных первичных аминогрупп из (Z.1.2) чтобы был таким большим, что даже после получения (Z.1) и соответствующего затраты изоцианатных групп реакцией со свободными вторичными аминогруппами, там оставался соответствующий избыток изоцианатных групп.

Там где, например, полиамин (Z.1.2) имеет одну свободную вторичную аминогруппу и две блокированные первичные аминогруппы, молярное соотношение между изоцианатными группами из (Z.1.1) к полиамину (Z.1.2) в особенно предпочтительном варианте осуществления установлено около 5/1. Затрата одной изоцианатной группы в реакции со свободными вторичными аминогруппами тогда будет означать, что 4/2 (или 2/1) воплощает условие установленное выше.

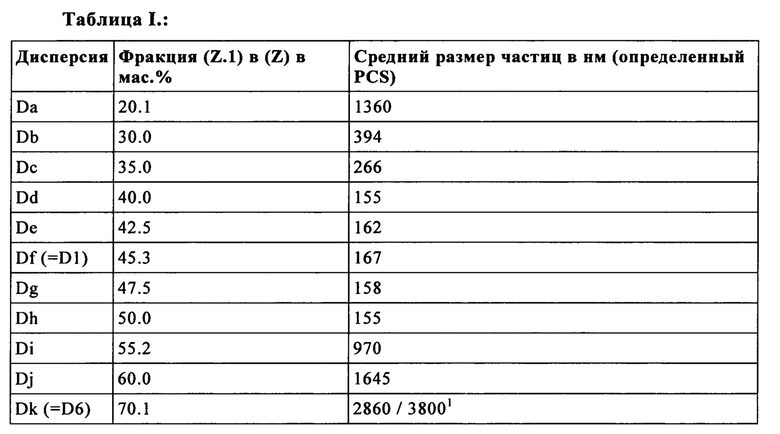

Фракция промежуточного химического соединения (Z.1) составляет от 15 до 65 мас. %, предпочтительно от 25 до 60 мас. %, более предпочтительно от 30 до 55 мас. %, особенно предпочтительно от 35 до 52.5 мас. %, и, в одном очень особом варианте осуществления, от 40 до 50 мас. %, в каждом случае в пересчете на общее количество композиции (Z).

Определение фракции промежуточного химического соединения (Z.1) может быть выполнено следующим образом: Определяют содержание твердых частиц смеси, которая кроме промежуточного химического соединения (Z.1) содержит только органические растворители (для способа измерения для определения твердых частиц (также называемых содержание твердых частиц, см. раздел Примеры). Содержание твердых частиц потом соответствует количеству промежуточного химического соединения (Z.1). Принимая во внимание содержание твердых частиц смеси, поэтому, возможно определить или установить фракцию промежуточного химического соединения (Z.1) в композиции (Z). Учитывая, что промежуточное химическое соединение (Z.1) в любом случае предпочтительно получают в органическом растворителе, и поэтому, после получения, в любом случае присутствует в смеси, которая содержит только органические растворители, помимо промежуточного химического соединения, то есть технология оптимальна.

Композиция (Z) дополнительно содержит, по меньшей мере, один особый органический растворитель (Z.2).

Растворители (Z.2) обладают растворимостью в воде не больше, чем 38 мас. % при температуре 20°С (для способа измерения, см. раздел Примеры). Растворимость в воде при температуре 20°С составляет предпочтительно меньше, чем 30 мас. %. Предпочтительный диапазон составляет от 1 до 30 мас. %.

Растворитель (Z.2) соответственно обладает довольно умеренной растворимостью в воде, будучи в особенности не полностью смешиваемым с водой или не обладая безграничной растворимостью в воде. Растворитель полностью смешивается с водой, если он может быть смешан в любых пропорциях с водой без возникновения разделения, другими словами, образования двух фаз.

Примерами растворителей (Z.2) являются метилэтилкетон, метилизобутилкетон, диизобутилкетон, диэтиловый эфир, дибутиловый эфир, диметиловый простой эфир дипропиленгликоля, диэтиловый простой эфир этиленгликоля, толуол, метилацетат, этилацетат, бутилацетат, пропилен карбонат, циклогексанон, или смеси этих растворителей. Предпочтение отдают метилэтилкетону, который имеет растворимость в воде 24 мас. % при 20°С.

Поэтому, растворители (Z.2) не являются растворителями, такими как ацетон, N-метил-2-пирролидон, N-этил-2-пирролидон, тетрагидрофуран, диоксан, N-формилморфолин, диметилформамид, или диметил сульфоксид.

Определенным эффектом выбора особых растворителей (Z.2) с только ограниченной растворимостью в воде является то, что когда композицию (Z) диспергируют в водной фазе, на этапе (II) способа изобретения, гомогенный раствор образуется не сразу. Предполагается, что дисперсия, которая присутствует вместо этого, дает возможность реакциям сшивания, которые происходят, как часть этапа (II) (дополнительные реакции свободных аминогрупп и изоцианатных групп для формирования мочевинных связей) происходить в ограниченном объеме, таким образом, позволяя окончательное образование микрочастиц, определенных выше.

Наряду с имеющейся описанной водорастворимостью, предпочтительные растворители (Z.2) обладают точкой кипения не больше, чем 120°С, более предпочтительно не больше, чем 90°С (при атмосферном давлении, другими словами 1.013 бар). Есть преимущества в контексте этапа (III) способа изобретения, указанный этап, описываемый далее ниже, другими словами, по меньшей мере, частичное удаление, по меньшей мере, одного органического растворителя (Z.2) из дисперсии, полученной на этапе (II) способа изобретения. Очевидная причина, что, когда применяют растворители (Z.2), которые являются предпочтительными в этом контексте, эти растворители могут быть удалены перегонкой, например, без одновременного удаления существенных количеств воды, введенной на этапе (II) способа изобретения. Поэтому нет необходимости, например, для трудоемкого повторного добавления воды для того, чтобы сохранить водную природу дисперсии (PD).

Фракция, по меньшей мере, одного органического растворителя (Z.2) составляет от 35 до 85 мас. %, предпочтительно от 40 до 75 мас. %, более предпочтительно от 45 до 70 мас. %, особенно предпочтительно от 47.5 до 65 мас. %, и, в одном очень особом варианте осуществления, от 50 до 60 мас. %, в каждом случае в пересчете на общее количество композиции (Z).

В контексте данного изобретения оказывается, что через особую комбинацию фракций, как определено выше, для промежуточного химического соединения (Z.1) в композиции (Z), и через выбор особых растворителей (Z.2) возможно, после ниже описанных этапов (II) и (III), обеспечить дисперсии полиуретан-полимочевина, которые содержат частицы полиуретан-полимочевины, имеющие необходимый размер частиц, которые дополнительно имеют необходимую гель-фракцию.

Описанные компоненты (Z.1) и (Z.2) предпочтительно образуют, в целом, по меньшей мере, 90 мас. % композиции (Z). Предпочтительно два компонента образуют, по меньшей мере, 95 мас. %, более особенно, по меньшей мере, 97.5 мас. %, композиции (Z). С очень особенным предпочтением, композиция (Z) включает эти два компонента. В этом контексте следует заметить, что если применяют нейтрализующие агенты, как описано выше, эти нейтрализующие агенты относят к промежуточному химическому соединению, когда рассчитывают количество промежуточного химического соединения (Z.1). Это происходит потому, что в этом случае промежуточное химическое соединение (Z.1) так или иначе обладает анионными группами, которые возникают в результате применения нейтрализующего агента. Соответственно, катион, который присутствует после этих сформированных анионных групп, аналогично относится к промежуточному химическому соединению.

Если композиция (Z) включает другие компоненты, в дополнение к компонентам (Z.1) и (Z.2), эти другие компоненты предпочтительно являются просто органическими растворителями. Содержание твердых частиц композиции (Z), поэтому соответствует предпочтительно фракции промежуточного химического соединения (Z.1) в композиции (Z). Композиция (Z) поэтому предпочтительно обладает содержанием твердых частиц от 15 до 65 мас. %, предпочтительно от 25 до 60 мас. %, более предпочтительно от 30 до 55 мас. %, особенно предпочтительно от 35 до 52.5 мас. %, и, в одном особенно предпочтительном варианте осуществления, от 40 до 50 мас. %.

Особенно предпочтительная композиция (Z) поэтому содержит в целом, по меньшей мере, 90 мас. % компонентов (Z.1) и (Z.2), и помимо промежуточного химического соединения (Z.1) включает исключительно органические растворители.

Преимуществом композиции (Z) является то, что она может быть получена без применения экологически неблагоприятных и вредных для здоровья органических растворителей, таких как N-метил-2-пирролидон, диметилформамид, диоксан, тетрагидрофуран, и N-этил-2-пирролидон. Предпочтительно, соответственно, композиция (Z) содержит меньше, чем 10 мас. %, предпочтительно меньше, чем 5 мас. %, более предпочтительно меньше, чем 2.5 мас. % органических растворителей, выбранных из группы, включающей N-метил-2-пирролидон, диметилформамид, диоксан, тетрагидрофуран, и N-этил-2-пирролидон. Композиция (Z) предпочтительно совершенно не содержит этих органических растворителей.

На втором этапе (II) способа изобретения, композицию (Z) диспергируют в водной фазе.

Известно, а также следует из того, что уже было сказано выше, что на этапе (II), поэтому, есть деблокирование блокированных первичных аминогрупп промежуточного химического соединения (Z.1). Действительно, как результат переноса блокированного амина в водную фазу, отрывается двустороне присоединенный блокирующий агент, с затратой воды, и формируются свободные первичные аминогруппы.

Поэтому, аналогично понятно, что полученные в результате свободные первичные аминогруппы потом реагируют с полиизоцианатными группами, аналогично присутствующими в промежуточном химическом соединении (Z.1), или в деблокированном промежуточном химическом соединении, сформированном из промежуточного химического соединения (Z.1), реакцией присоединения, с образованием мочевинных связей.

Также известно, что перенос в водную фазу означает, что в принципе, возможно для изоцианатных групп в промежуточном химическом соединении (Z.1), или в деблокированном промежуточном химическом соединении, сформированном из промежуточного химического соединения (Z.1), реагировать с водой, с отщеплением диоксида углерода, чтобы сформировать свободные первичные аминогруппы, которые, в свою очередь, потом могут быть подвергнуты реакции со все еще присутствующими изоцианатными группами.

Конечно, реакции и превращения, упомянутые выше, происходят параллельно друг с другом. Окончательно, как результат, например, межмолекулярной и внутримолекулярной реакции или сшивания, формируется дисперсия, которая содержит частицы полиуретан-полимочевины с определенным средним размером частиц и с определенной степенью сшивания или гель-фракцией.

Потом, на этапе (II) способа изобретения, композицию (Z) диспергировали в воде, там имеется деблокирование блокированных первичных аминогрупп промежуточного химического соединения (Z.1) и реакция полученных в результате свободных первичных аминогрупп с изоцианатными группами промежуточного химического соединения (Z.1), а также с изоцианатными группами деблокированного промежуточного химического соединения, сформированного из промежуточного химического соединения (Z.1), реакцией присоединения.

Этап (II) способа изобретения, другими словами диспергирование в водной фазе, может осуществляться любым желательным способом. Это означает, что в конечном счете важная вещь состоит только в том, что композицию (Z) смешивают с водой или с водной фазой. С предпочтением, композиция (Z), которая после получения может находиться, например, при комнатной температуре, другими словами 20-25°С, или при температуре увеличенной относительно комнатной температуры, от 30 до 60°С, например, может быть перемешана в воде, с получением дисперсии. Например, уже введенная вода имеет комнатную температуру. Диспергирование может осуществляться в чистой воде (деионизированная вода), означая, что водная фаза состоит только из воды, що является предпочтительным. Помимо воды, конечно, водная фаза также может включать, частично, обычные вспомогательные вещества, такие как обычные эмульгаторы и защитные коллоиды. Компоновку подходящих эмульгаторов и защитных коллоидов определяют, например, Houben Weyl, Methoden der organischen Chemie [Methods of Organic Chemistry], volume XIV/1 Makromolekulare Stoffe [Macromolecular compounds], Georg Thieme Verlag, Stuttgart 1961, p. 411 ff.

Выгодно, если на стадии (II) способа изобретения, другими словами при диспергировании композиции (Z) в водной фазе, массовое соотношение органических растворителей и воды выбирают так, что полученная в результате дисперсия имеет массовое соотношение воды к органическим растворителям больше, чем 1, предпочтительно от 1.05 до 2/1, особенно предпочтительно от 1.1 до 1.5/1.

На этапе (III) способа изобретения, по меньшей мере, один органический растворитель (Z.2) удаляют, по меньшей мере, частично, из дисперсии, полученной на этапе (II). Конечно, этап (III) процесса также вдобавок может вызывать удаление растворителей, возможно присутствующих, например, в композиции (Z).

Удаление, по меньшей мере, одного органического растворителя (Z.2) и любых дополнительных органических растворителей может быть выполнено любым путем, который известен, как, например, вакуумной перегонкой при температурах слегка повышенных относительно комнатной температуры, например, от 30 до 60°С.

Полученная в результате дисперсия полиуретан-полимочевина (PD) является водной (относительно основного определения "водный" см. ранее выше).

Особенным преимуществом дисперсии (PD) изобретения является то, что она может быть составлена только с очень малыми фракциями органических растворителей, все же позволяет преимущества, описанные вначале согласно изобретению. Дисперсия (PD) изобретения содержит предпочтительно меньше, чем 10 мас. %, особенно предпочтительно меньше, чем 5 мас. %, очень предпочтительно меньше, чем 2.5 мас. % органических растворителей (для способа измерения, см. раздел Примеры).

Фракция полимера полиуретан-полимочевина в дисперсии (PD) составляет предпочтительно 25-55 мас. %, предпочтительно 30-50 мас. %, более предпочтительно 35-45 мас. %, в каждом случае в пересчете на общее количество дисперсии (определенная как для определения, описанного выше для промежуточного химического соединения (Z.1) через содержание твердых частиц).

Фракция воды в дисперсии (PD) составляет предпочтительно 45-75 мас. %, предпочтительно 50-70 мас. %, более предпочтительно 55-65 мас. %, в каждом случае в пересчете на общее количество дисперсии.

Дисперсия (PD) изобретения предпочтительно включает в объеме, по меньшей мере, 90 мас. %, предпочтительно, по меньшей мере, 95 мас. %, очень предпочтительно, по меньшей мере, 97.5 мас. % полимера полиуретан-полимочевина и воды.

Даже более предпочтительным является для дисперсии, за исключением полимера, включать только воду и любые органические растворители, в форме, например, остаточных фракций, не полностью удаляемых на стадии (III) способа изобретения. Содержание твердых частиц дисперсии (PD), поэтому, предпочтительно составляет 25%-55%, предпочтительно 30%-50%, более предпочтительно 35%-45%, и более предпочтительно все еще находясь в соответствии с фракцией полимера в дисперсии.

Преимуществом дисперсии (PD) является то, что она может быть получена без применения экологически неблагоприятных и вредных для здоровья органических растворителей, таких как N-метил-2-пирролидон, диметилформамид, диоксан, тетрагидрофуран, и N-этил-2-пирролидон. Соответственно дисперсия (PD) содержит предпочтительно меньше, чем 10 мас. %, предпочтительно меньше, чем 5 мас. %, более предпочтительно меньше, чем 2.5 мас. % органических растворителей, выбранных из группы, включающей N-метил-2-пирролидон, диметилформамид, диоксан, тетрагидрофуран, и N-этил-2-пирролидон. Дисперсия (PD) предпочтительно совершенно не содержит этих органических растворителей.

В пересчете на содержание твердых частиц, полимер полиуретан-полимочевина, присутствующий в дисперсии, предпочтительно обладает кислотным числом 10-35 мг KOH/г, более особенно от 15 до 23 мг KOH/г (для способа измерения, см. раздел Примеры).

Полимер полиуретан-полимочевина, присутствующий в дисперсии, предпочтительно обладает ничтожно малым количеством гидроксильных групп, или не обладает. ОН число полимера, в пересчете на содержание твердых частиц, составляет предпочтительно меньше, чем 15 мг KOH/г, более особенно меньше, чем 10 мг KOH/г, более предпочтительно еще меньше, чем 5 мг KOH/г (для способа измерения, см. раздел Примеры).

Дополнительным объектом данного изобретения является пигментированный водный грунтовочный материал (грунтовочный материал на водной основе), содержащий, по меньшей мере, одну, предпочтительно, ровно одну, водную дисперсию (PD). Все предпочтительные варианты осуществления, установленные выше, относительно дисперсии (PD) также, конечно, применяют относительно грунтовочного материала, содержащего дисперсию (PD).

Грунтовочный материал является придающим цвет промежуточным покрывающим материалом, который применяют в окончательной отделке автомобилей и общепринятой краске для защиты промышленных изделий. Этот грунтовочный материал, как правило, наносят на подложку, которая была предварительно обработана подвергнутой термической обработке (полностью отвержденная) грунт-шпаклевкой. Применяемые подложки также могут включать существующие красочные системы, которые также необязательно могут требовать предварительной обработки (шлифованием, например). Чтобы защитить пленку грунтовки от влияний окружающей среды в особенности, по меньшей мере, как правило, на нее наносят одну дополнительную пленку покровного лака. Как правило, это осуществляют в способе покраски по влажному слою - то есть материал покровного лака наносят без отверждения пленки грунтовки. Отверждение выполняют потом, в конце, вместе с покровным лаком.

Фракция дисперсий (PD) изобретения, в пересчете на общую массу пигментированного водного грунтовочного материала, составляет предпочтительно 2.5-60 мас. %, более предпочтительно 10-50 мас. %, и очень предпочтительно 15-40 мас. % или даже 10-30 мас. %.

Фракция полимеров полиуретан-полимочевина, поступающих из дисперсии изобретения, в пересчете на общую массу пигментированного водного грунтовочного материала, составляет предпочтительно 1-30 мас. %, более предпочтительно 4-25 мас. %, и очень предпочтительно 6-20 мас. % или даже 8-15 мас. %.

Определение или установление фракции полимеров полиуретан-полимочевина, возникающих из дисперсий изобретения в грунтовочном материале, может быть сделано через определение содержания твердых частиц дисперсии (PD) изобретения, которую применяют в грунтовочном материале.

В случае возможного детального рассмотрения грунтовочных материалов, содержащих предпочтительные дисперсии (PD) в определенном диапазоне пропорций, применяют следующее. Дисперсии (PD), которые не соответствуют предпочтительной группе, конечно, могут продолжить присутствовать в грунтовочном материале. В таком случае определенный диапазон пропорций применяют только к предпочтительной группе дисперсий (PD). Тем не менее, является предпочтительным для общего количественного соотношения дисперсий (PD), включая дисперсии из предпочтительной группы и дисперсии, которые не являются частью предпочтительной группы, аналогично подчиняться определенному диапазону пропорций.

В случае ограничения диапазона пропорций от 4 до 25 мас. % и предпочтительной группы дисперсий (PD), этот диапазон пропорций, поэтому, очевидно, применяют изначально только к предпочтительной группе дисперсий (PD). В этом случае, тем не менее, было бы предпочтительнее для них аналогично составлять от 4 до 25 мас. % суммарно представленных из всех изначально включенных дисперсий, включая дисперсии из предпочтительной группы и дисперсии, не формирующие часть предпочтительной группы. Если, поэтому, применяют 15 мас. % дисперсий (PD) из предпочтительной группы, могут применять не больше, чем 10 мас. % дисперсий из непредпочтительной группы.

Установленный принцип обоснован, в целях данного изобретения, для всех установленных компонентов грунтовочного материала и для их диапазонов пропорций - например, для пигментов, установленных далее ниже, или же для сшивающих агентов, установленных далее ниже, таких как меламиновые смолы.

Водный грунтовочный материал изобретения пигментирован, таким образом включая, по меньшей мере, один пигмент. Такие цветные пигменты и пигменты для эффекта известны специалистам в данной области техники и описаны, например, в  -Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451. Термины "красящий пигмент" и "цветной пигмент" взаимозаменяемы, также как термины "пигмент для визуального эффекта" и "пигмент для эффекта".

-Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451. Термины "красящий пигмент" и "цветной пигмент" взаимозаменяемы, также как термины "пигмент для визуального эффекта" и "пигмент для эффекта".

Подходящими пигментами для эффекта являются, например, металлические пигменты для эффекта пластинчатой формы, такие как пластинчатые алюминиевые пигменты, золотистая бронза, оксидированная бронза и/или алюминиевые пигменты, покрытые оксидом железа, перламутровые пигменты, такие как перламутровая эссенция, основный карбонат свинца, оксихлорид висмута и/или металлоксидные-слюдяные пигменты и/или другие пигменты для эффекта, такие как пластинчатые графитные, пластинчатые железооксидные, многослойные пигменты для эффекта, которые состоят из пленок PVD (Physical Vapor Deposition - физическое осаждение из паровой фазы) и/или жидкокристаллические полимерные пигменты. Так или иначе, особо предпочтительными для применения, но не обязательно исключительно, являются, металлические пигменты для эффекта пластинчатой формы, более особенно пластинчатые алюминиевые пигменты.

Обычные цветные пигменты особенно включают неорганические красящие пигменты, такие как белые пигменты, такие как диоксид титана, цинковые белила, сульфид цинка или литопон; черные пигменты, такие как сажа газовая, железомарганцевый черный пигмент или шпинельный черный пигмент; хроматические пигменты, такие как оксид хрома, зеленый гидрат оксида хрома, кобальтовая зелень, или зеленый ультрамариновый, кобальтовая синь, синий ультрамариновый или марганцевый голубой, фиолетовый ультрамариновый или кобальтовый фиолетовый и марганцево-фиолетовый, красный оксид железа, сульфоселенид кадмия, молибдатный красный или ультрамариновый красный; коричневый оксид железа, смешанный коричневый, шпинельные фазы и корундовые фазы, или хромовый оранжевый; или желтый оксид железа, никеливо-титановый желтый, хромово-титановый желтый, сульфид кадмия, смешанный сульфид кадмия и цинка, хромовый желтый, или ванадат висмута.

Фракция пигментов может находиться, например, в диапазоне от 1 до 30 мас. %, предпочтительно 1.5-20 мас. %, более предпочтительно 2.0-15 мас. %, в пересчете на общую массу пигментированного водного грунтовочного материала.

Через применение дисперсии (PD) и полимера, присутствующего в ней, грунтовочный материал изобретения содержит отверждаемые связующие вещества. "Связующее вещество" в контексте данного изобретения и в соответствии с актуальным DIN EN ISO 4618 является нелетучим компонентом покрывающей композиции, без пигментов и наполнителей. Особые связующие вещества, соответственно, также включают, например, обычные добавки для покрытий, полимер, присутствующий в дисперсии (PD), или дополнительные полимеры, которые могут быть применены, как описано ниже, и обычные сшивающие агенты, как описано ниже. В дальнейшем, тем не менее, выражение, просто ради лучшей ясности, применяют принципиально относительно отдельных физически отверждаемых полимеров, которые необязательно также могут быть термически отверждаемыми, примерами являются полимеры в дисперсиях (PD), или же разные полиуретаны, сложные полиэфиры, полиакрилаты и/или сополимеры установленных полимеров.

В контексте данного изобретения, термин "физическое отверждение" означает формирование пленки через потерю растворителей из растворов полимеров или дисперсий полимеров. Обычно, не нужно никаких сшивающих агентов для этого отверждения.

В контексте данного изобретения, термин "термическое отверждение" означает инициированное теплом сшивание пленки покрытия, или с самосшивающими связующими веществами или же отдельным сшивающим агентом, в комбинации с полимером в качестве связующего вещества, (внешнее сшивание), применяемым как исходный покрывающий материал. Сшивающий агент содержит реакционноспособные функциональные группы, которые комплементарны реакционноспособным функциональным группам, присутствующим в связующих веществах. Как результат реакций групп, потом случается сшивание и, следовательно, наконец, формируется макроскопически сшитая пленка покрытия.

Понятно, что компоненты связующего вещества, присутствующие в покрывающем материале всегда показывают, по меньшей мере, долю физического отверждения. Если, поэтому, говорится, что покрывающий материал содержит компоненты связующего вещества, которые термически отверждаемы, это, конечно, не исключает отверждения, включая также долю физического отверждения.

Грунтовочный материал изобретения предпочтительно дополнительно содержит, по меньшей мере, один полимер в качестве связующего вещества, который отличается от полимера полиуретан-полимочевина, присутствующий в дисперсии (PD), более особенно, по меньшей мере, один полимер, выбранный из группы, включающей полиуретаны, сложные полиэфиры, полиакрилаты и/или сополимеры установленных полимеров, более особенно сложные полиэфиры и/или полиуретан полиакрилаты. Предпочтительные сложные полиэфиры описаны, например, в DE 4009858 А1 в колонке 6 строка 53 до колонки 7 строка 61 и колонка 10 строка 24 - колонка 13 строка 3. Предпочтительные сополимеры полиуретан-полиакрилат (акрилированные полиуретаны) и их получение описаны в, например, WO 91/15528 А1, страница 3, строка 21 - страница 20, строка 33, и DE 4437535 А1, страница 2, строка 27 - страница 6, строка 22. Полимеры, описанные в качестве связующих веществ, предпочтительно являются гидрокси-функциональными и особенно предпочтительно обладают ОН числом в диапазоне от 20 до 200 мг KOH/г, более предпочтительно от 50 до 150 мг KOH/г. Грунтовочные материалы изобретения более предпочтительно включают, по меньшей мере, один гидрокси-функциональный сополимер полиуретан-полиакрилат, более предпочтительно все равно, по меньшей мере, один гидрокси-функциональный сополимер полиуретан-полиакрилат, а также, по меньшей мере, один гидрокси-функциональный сложный полиэфир.

Доля дополнительных полимеров в качестве связующих веществ может широко изменяться и предпочтительно находится в диапазоне от 0.5 до 20.0 мас. %, более предпочтительно от 1.0 до 15.0 мас. %, очень предпочтительно от 1.5 до 10.0 мас. %, в каждом случае в пересчете на общую массу грунтовочного материала изобретения.

Грунтовочный материал изобретения предпочтительно дополнительно содержит, по меньшей мере, один обычный сшивающий агент хорошо известный. Предпочтительно он содержит, в качестве сшивающего агента, по меньшей мере, один аминопласт и/или блокированный полиизоцианат, предпочтительно аминопласт. Среди аминопластов, предпочтительными в особенности являются меламиновые смолы.