Изобретение относится к способам стабилизации (получения) концентрированных растворов формальдегида. Известно, что концентрированные растворы формальдегида в воде образуют при хранении нерастворимые полимеры [1]. Выпадение полимеров формальдегида при хранении увеличивается с повышением концентрации формальдегида выше 30% в растворе и снижении температуры. В связи с этим использование концентрированных растворов формальдегида сопряжено с определенными техническими проблемами, в частности, необходимо обеспечить постоянный подогрев емкостей хранения формалина, трубопроводов, насосов и т.д., чтобы исключить осаждение и забивку образования полимерами формальдегида. Кроме того, наличие осадка в формалине вносит дополнительные трудности при синтезе смол. В то же время, с экономической точки зрения, концентрация формальдегида в растворе должна быть как можно выше, чтобы упростить технологию получения смол, исключив стадию концентрирования смол и сократить транспортные расходы при перевозке формалина. Для решения задач использования концентрированного формалина проводят его стабилизацию. Известные технические решения стабилизации концентрированных растворов формальдегида можно разделить, условно, на две группы. К первой группе относятся приемы предусматривающие введение в раствор формальдегида специальных добавок, повышающих стабильность при хранении. В патентной литературе приведены многочисленные примеры добавок, используемых для стабилизации растворов формалина. В качестве стабилизаторов предложено использовать вещества различной химической природы.

Для стабилизации формалина используют продукты взаимодействия меламина и бензогуанамина с формальдегидом (US 3423467, Ав. св. СССР 288691, US 3770830), синергическая смесь меламина и гуанаминов (US 3658913), тера- и изофталогуанамины (US 4001337), гуанамины с добавкой поливинилового спирта (US 4390727), сорбитанэфиры (US 3745190, US 3781365), диалканоламиды (US 3342870), производные имидозолина (US 3536764), тетраизофеналены (US 3585240), бетаинпроизводные (US 3152189), галогенированная уксусная кислота (US 5912389), триэтаноламин (Ав. Св. 568629), поливиниловый спирт (US 3816539) или ацеталированный поливиниловый спирт (US 4247487), морфолин (SU 1267745), триметилкарбинол (Ав. св. 457686), низкомолекулярные полимеры алкилакрилатов (US 3359326), полимеры винилацетата (US 3406206), смесь винилацетата, поливинилового спирта и поливинилацетата (US 4085079), метилцеллюлоза (Ав. Св. 336022), эфиры целлюлозы (US 3532756), синергическая смесь эфиров целлюлозы и замещенных 2,4-диамино - S-триазина (DE 2061258 A1). Особое значение для стабилизации растворов, как уже указывалось, имеет метанол (SU 2088566, US 5171894). Все стабилизаторы в той или иной степени обеспечивают стабильность растворов формальдегида. Предпочтение имеют те стабилизаторы, которые доступны и обеспечивают высокую экономическую эффективность.

Ко второй группе стабилизаторов следует отнести карбамид, применение которого приводит к получению, по существу, нового продукта - карбамидоформальдегидного концентрата (КФ-концентрата). Фиксированный состав КФ-концентрата хотя и ограничивает рецептурные возможности синтезируемых на его основе термореактивных смол [2], тем не менее, широко используется в промышленности.

В самом общем виде процесс производства КФ-концентрата заключается в хемосорбции формальдегидсодержащих газов, полученных окислением метанола на серебряном или железо-молибденовом катализаторами, раствором карбамида [3]. Технология получения КФ-концентрата приведена в целом ряде патентов RU 2247129, RU 2127029, RU 2233849, RU 2142464, RU 2175332, RU 2287517, RU 2329248, RU 2331654, RU 2418008, RU 2481359. Согласно этим технологиям получают КФ-концентрат, который содержит 45-60% формальдегида, 20-25% карбамида и остальное вода. Содержание метанола - не более 1%. Стабильность КФ-концентрата очень высокая. Продукт сохраняет свои свойства в течение многих месяцев.

Вместе с тем каскадный способ синтеза КФ-концентрата имеет ряд недостатков.

1. Необходимость создания узла приготовления, хранения и дозировки раствора карбамида.

2. Наблюдается забивка теплообменника и насадки контура в месте подачи раствора карбамида. Обрастание вызвано образованием метиленкарбамидов при низком значении величины рН.

3. Для исключения обрастания и повышения величины рН расходуется большое количество щелочи, как правило, гидроокиси натрия.

4. Весьма сложно поддерживать в абсорберах необходимое мольное соотношение формальдегид: карбамид, что в свою очередь не гарантирует стабильность качества вырабатываемого продукта.

5. Местные колебания концентраций формальдегида и карбамида, а также величины рН приводят к образованию циклических продуктов - метилолуронов. Образовавшиеся уроновые циклы переводят активный формальдегид в неактивную форму, уменьшая фактическую концентрацию формальдегида, и снижают реактивность карбамидоформальдегидных смол (КФ-смол) изготовленных с использованием такого КФ-концентрата.

6. Присутствие аммиака в растворе карбамида приводит к образованию триазиноновых циклов [3], что также снижает реактивность КФ-смол.

Помимо непрерывного, каскадного способа получения КФ-концентратов описаны и периодические способы, RU 2166515, RU 2175332. По этим техническим решениям КФ-концентраты получают из формалина 37-45% концентрации и гранулированного карбамида. Процесс получения заключается в следующем. В реактор, оборудованный мешалкой и вакуум системой, загружают формалин, устанавливают рН 7,5, загружают карбамид и делают выдержку при температуре 85-96°С в течение 60 мин. Затем рН реакционной массы снижают до 4 раствором серной кислоты и продолжают выдержку еще 30 мин. После этого раствором едкого натра реакционную массу нейтрализуют и отгоняют воду до содержания воды 18%. Полученный продукт имеет суммарное содержание карбамида и формальдегида 82%. (RU 2166515). Такая технология имеет целый ряд недостатков, а именно, процесс предусматривает использование растворов щелочи и кислоты для обеспечения переменной кислотности реакционной массы, большая продолжительность процесса, высокие затраты электроэнергии связанные с концентрированием продукта, образование надсмольной воды, содержащей формальдегид и метанол, и решение проблем по ее утилизации.

Предлагаемое техническое решение заключается в том, что стабилизацию концентрированного раствора формальдегида, проводят введением в раствор концентрированного формалина, гранулированного карбамида, при определенных значениях величины рН и температуры, и с последующей выдержкой реакционной массы в течение определенного времени. В результате получается стабилизированный карбамидом формалин, а по существу, КФ-концентрат с мольным соотношением формальдегид: карбамид 4-6,0:1. Стабилизацию проводят в реакторах периодическим методом, что исключает проблемы каскадного метода получения КФ-концентрата. В то же время, использование формалина с концентрацией 53-56%, а также предложенных в данном техническом решении, величин рН, температурных и временных профилей получения продукта, преодолевают все недостатки известных периодических методов.

Ближайшим техническим решением предлагаемому изобретению, является техническое решение, приведенное в патентах RU 2070895 и RU 2086571. Согласно решению по патенту RU 2086571, (прототип) КФ-концентрат получают смешением карбамида и водного раствора формалина в щелочной среде при рН 8,2-8,8 при молярном соотношении формальдегид : карбамид 1:0,8-2,0 с последующей конденсацией полученного раствора при 5-45°С, охлаждением продукта конденсации и его вызреванием без доступа воздуха в течение не менее 3-х часов. Недостатками данного изобретения являются:

1. Как признают сами авторы изобретения, стадия вызревания без доступа воздуха обязательна, в противном случае КФ-концентрат имеет ограниченный срок хранения.

2. Продукт имеет достаточно высокую температуру замерзания минус 15÷20°С, ограничивая возможности его транспортировки в зимнее время.

3. Самым главным недостатком продукта является низкое содержание общего формальдегида, что практически исключает возможность синтеза КФ-смол с высоким сухим остатком, которые используются в производстве древесных плит [2]. Для получения КФ-смол необходимо дополнительно использовать формалин или КФ-концентрат, что, фактически, исключает необходимость использования продукта по техническому решению RU 2086571.

Целью настоящего изобретения является способ получения концентрированных растворов формальдегида стабилизированных карбамидом при мольном соотношении формальдегида к карбамиду в диапазоне 4,0-6,0:1, а по существу, синтез КФ-концентрата, позволяющего получать на его основе широкий спектр термореактивных формальдегидсодержащих смол, в том числе КФ-смол с высоким сухим остатком.

Заявленный технический результат достигается за счет способа введения гранулированного карбамида в водный раствор формальдегида при определенном значении рН и температуры с последующей выдержкой в течение определенного времени, повышением рН и охлаждении полученного продукта. Предлагаемое техническое решение отличается от прототипа тем, что отсутствует стадия выдержки карбамида с формалином при рН выше 7, введение карбамида в раствор формалина проводят при рН меньше 7 и проводят выдержку при рН 4,5-6,5, преимущественно при рН 5,0-6,0.

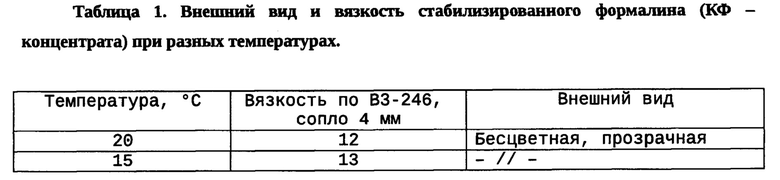

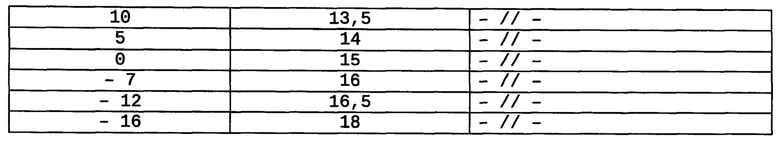

Согласно патентуемому решению в раствор формалина с температурой 40-65°С и концентрацией формальдегида 50-60%, преимущественно 53-55%, добавляют щелочной катализатор, повышая рН раствора до 4,5-5,5 и загружают карбамид в таком количестве, чтобы обеспечить мольное соотношение формальдегида к карбамиду в продукте в диапазоне 4,0-6,0, преимущественно 4,3-4,6. После загрузки карбамида реакционную массу разогревают до 70-85°С, выдерживают в течение 20-60 минут, преимущественно в течение 35-45 минут, при этом величина рН в конце выдержки находится в пределах 5,0-6,5, преимущественно 5,4-6,2. Затем раствором щелочного катализатора величину рН повышают до 7,5-8,5 и охлаждают продукт до 20-35°С. Другим аспектом патентуемого решения является диапазон мольного соотношения формальдегид: карбамид. При мольном соотношении меньше 4,0:1 получаются нестабильные продукты, расслаивающиеся при охлаждении до 25°С. При мольных соотношениях больше 6,0:1, то есть такие как 7,8,10:1, как показали эксперименты, полученные продукты стабильны при нормальных температурах, но при понижении температуры до 0°С из них выпадают осадки, что неприемлемо, так как ограничивают условия транспортировки и хранения. Продукты, полученные при мольных соотношениях 4,0-6,0:1 имеют высокую стабильность при хранении, более 3 месяцев и незначительно изменяют вязкость при низких температурах, таблица 1.

Функциональный состав полученного продукта, исследованный методом 13С ЯМР-спектроскопией приведен в таблице 2. Как видно из таблицы, состав продукта аналогичен составу КФ-концентрата КФК - 70, полученного хемосорбцией формальдегида раствором карбамида [2].

Изобретение иллюстрируется следующими примерами, но не ограничивается ими.

Пример 1. В реактор, снабженный мешалкой, рубашкой для обогрева и охлаждения из емкости хранения закачивают 53,3%-ный формалин в количестве 4850,2 кг и имеющий температуру 60°С. Раствором едкого натра с концентрацией 40%, устанавливают рН 5,1 и загружают при перемешивании 1149 кг гранулированного карбамида. После загрузки карбамида температура снижается до 53°С и реакционная масса мутнеет. Затем реакционную массу разогревают до 75-85°С и выдерживают при этой температуре 40 мин. В конце выдержки реакционная масса имеет рН 5,65. Раствором едкого натра повышают рН до 7,5-8,5 и охлаждают до 28°С. Свойства полученного стабилизированного формалина (КФ-концентрата) приведены в таблице 3.

Пример 2. В реактор, снабженный мешалкой, рубашкой для обогрева и охлаждения из емкости хранения закачивают 55,6%-ный формалин в количестве 27918,3 кг и имеющий температуру 55°С. Раствором едкого натра с концентрацией 40%, устанавливают рН 4,8 и загружают при перемешивании 7081,7 кг гранулированного карбамида. После загрузки карбамида температура снижается до 45°С и реакционная масса мутнеет. Затем реакционную массу разогревают до 75-85°С и выдерживают при этой температуре 40 мин. Раствором едкого натра повышают рН до 7,5-8,5 и охлаждают до 28°С. Свойства полученного стабилизированного формалина (КФ-концентрата) приведены в таблице 3.

Пример 3. В реактор, снабженный мешалкой, рубашкой для обогрева и охлаждения из емкости хранения закачивают концентрированный формалин в количестве 35591 кг. Формалин имеет концентрацию 53,91%, рН 3,38, содержание муравьиной кислоты 0,0268% и температуру 60,6°С. Затем в реактор дозируют 20 кг 43%-ного раствора едкого натра, при этом величина рН повышается до 5,5. При этом значении рН и непрерывном перемешивании в реактор загружают, со скоростью 500 кг/мин, 8523 кг гранулированного карбамида. В процессе загрузки карбамида температура повышается до 64,4°С. Затем реакционную массу в течение 15 мин разогревают до 85°С, при этом наблюдается незначительная экзотермическая реакция и температура реакционной массы повышается до 86,4°С. С этого момента начинают выдержку, которая продолжается 40 мин. В конце выдержки реакционная масса имеет температуру 84,3°С и величину рН - 6,08. В реактор дозируют 58 кг 43%-ного раствора едкого натра, повышая величину рН до 8,5, и начинают охлаждение. В процессе охлаждения величина рН снижается. Поэтому при температуре 50°С корректируют величину рН, добавляя 2 кг 43%-ного раствора едкого натра и устанавливают рН 7,5. Стабилизированный формалин охлаждают до 25°С и перекачивают в емкость хранения. Свойства полученного стабилизированного формалина (КФ-концентрата) приведены в таблице 3.

Пример 4. В реактор, снабженный мешалкой, рубашкой для обогрева и охлаждения из емкости хранения закачивают 53,5%-ный формалин в количестве 4733,5 кг и имеющий температуру 50°С. Раствором едкого натра с концентрацией 40%, устанавливают рН 4,9 и загружают при перемешивании 1266,2 кг гранулированного карбамида. После загрузки карбамида температура снижается до 45°С и реакционная масса мутнеет. Затем реакционную массу разогревают до 75-85°С и выдерживают при этой температуре 40 мин. Раствором едкого натра повышают рН до 8,5 и охлаждают до 25°С. Свойства полученного стабилизированного формалина (КФ-концентрата) приведены в таблице 3.

Пример 5. В реактор, снабженный мешалкой, рубашкой для обогрева и охлаждения из емкости хранения закачивают 53,5%-ный формалин в количестве 5439,2 кг и имеющий температуру 50°С. Раствором едкого натра с концентрацией 37%, устанавливают рН 4,55 и загружают при перемешивании 970 кг гранулированного карбамида. После загрузки карбамида температура снижается до 46°С. Затем реакционную массу разогревают до 78°С и выдерживают при этой температуре 60 мин. В конце выдержки реакционная масса имеет рН 5,4. Раствором едкого натра повышают рН до 7,9 и охлаждают до 30°С. Свойства полученного стабилизированного формалина (КФ-концентрата) приведены в таблице 3.

Литература.

1. Дж.Ф. Уокер. Формальдегид. Госхимиздат. 1957.

2. Н.М. Романов, Б.К. Иванов. Карбамидо-, меламино- и фенолформальдегидные смолы. Теоретические основы расчета рецептур. Москва.

3. С.В. Афанасьев, С.В. Махлай. Карбамидоформальдегидный концентрат. Технология. Переработка. Самара 2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2436807C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

| Способ получения карбамидоформальдегидной смолы | 2016 |

|

RU2619589C1 |

| СПОСОБ ПОЛУЧЕНИЯ УРОНСОДЕРЖАЩИХ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2268898C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2527786C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

Настоящее изобретение относится к способу стабилизации (получения) водных растворов формальдегида карбамидом (карбамидоформальдегидного концентрата) путем введения карбамида в водный раствор формальдегида с последующей конденсацией полученного раствора. При этом карбамид вводят в раствор формальдегида с температурой 40-65°С при рН меньше 7 и мольным соотношением формальдегид : карбамид 4,0-6,0:1 с последующей выдержкой при температуре 70-85°С в течение 20-60 мин с последующим повышением рН до 7,5-8,5 и охлаждением полученного продукта. Предлагаемый способ позволяет получить карбамидоформальдегидный концентрат, позволяющий получать на его основе широкий спектр термореактивных формальдегидсодержащих смол. 3 з.п. ф-лы, 3 табл., 5 пр.

1. Способ стабилизации (получения) водных растворов формальдегида карбамидом (карбамидоформальдегидного концентрата) путем введения карбамида в водный раствор формальдегида с последующей конденсацией полученного раствора, отличающийся тем, что карбамид вводят в раствор формальдегида с температурой 40-65°С при рН меньше 7 и мольным соотношением формальдегид : карбамид 4,0-6,0:1 с последующей выдержкой при температуре 70-85°С в течение 20-60 мин с последующим повышением рН до 7,5-8,5 и охлаждением полученного продукта.

2. Способ по п. 1, в котором карбамид вводят в раствор формальдегида при рН 4,0-6,0.

3. Способ по п. 1, в котором мольное соотношение формальдегид : карбамид составляет 4,3-4,6:1.

4. Способ по п. 1, в котором выдержку осуществляют при температуре 70-85°С в течение 35-40 мин.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНДЕНСАТА | 1994 |

|

RU2086571C1 |

| RU 2070895 C1, 27.12.1996 | |||

| US 4501851 A1, 26.02.1985 | |||

| Афанасьев С.В | |||

| и др | |||

| Карбамидоформальдегидный концентрат: Технология | |||

| Переработка | |||

| Монография.-Самара: изд-во СНЦ РАН, 2012, стр.95-120. | |||

Авторы

Даты

2019-07-30—Публикация

2018-05-28—Подача