Изобретение относится к способу получения карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата, которую используют в качестве связующих и клеев, в частности, для изготовления фанеры, древесно-стружечных и древесно-волокнистых плит.

Известен способ получения карбамидоформальдегидной смолы конденсацией карбамида и карбамидоформальдегидного концентрата в несколько стадий в среде с переменной кислотностью при нагревании. Конденсацию осуществляют при мольном соотношении карбамида и формальдегида 1:1,85, реакционную смесь нагревают до 60-70°C, доводят рН до 8,2-8,6 и выдерживают в течение 25-30 минут при температуре 70-75°C, затем pH снижают до 5,2-5,4 и выдерживают реакционную смесь 25-30 минут при 80-82°C, доводят pH до 7,3-7,8, после чего добавляют карбамид до мольного соотношения карбамида и формальдегида 1:1,2-1,22 и выдерживают реакционную смесь 30-40 минут при температуре 55-60°C с последующим доведением pH до 7,5-8,5 и понижением температуры до 20°C, см. RU Патент №2160744, МПК C08G 12/12, 2000.

Недостатками известного способа получения карбамидоформальдегидной смолы на основе карбамидоформальдегидного концентрата являются повышенное содержание формальдегида и метанола в готовой смоле и повышенное время желатинизации.

Известен способ получения карбамидоформальдегидной смолы на основе формалина в виде 35-55% водного раствора формалина или карбамидоформальдегидного концентрата с содержанием формальдегида 45-65% и карбамида 15-25% путем конденсации карбамидоформальдегидного концентрата с карбамидом в водной среде с переменным рН при нагревании, в котором формалин или карбамидоформальдегидный концентрат смешивают с карбамидом при мольном соотношении формальдегида к карбамиду (1,6:1)-(2,2:1), указанную смесь выдерживают сначала в течение 0,5-10 ч при температуре 20-80°C и pH 6,0-8,5, затем снижают pH до 3,5-5,5 и повышают температуру до температуры кипения и продолжают конденсацию до вязкости 15-1000 МПа⋅с, затем доводят рН до 7,0-9,0 и в полученный форконденсат добавляют карбамид до мольного соотношения формальдегида от 1,0:1 до 1,2:1 и проводят дальнейшую конденсацию при 60-80°C в течение 0,5-2 ч с последующим снижением температуры до 0-35°C.

Преимущественное выполнение способа, когда стадию упаривания до содержания сухих веществ 60-70% ведут после приготовления реакционной смеси, или после получения форконденсата, или после окончания процесса дальнейшей конденсации форконденсата, см. RU Патент №2059663, МПК6 C08G 12/12, 1996.

Недостатками известного способа получения карбамидоформальдегидной смолы на основе карбамидоформальдегидного концентрата является повышенное содержание метанола и формальдегида в синтезируемой смоле, а также сложность технологического процесса за счет наличия стадии упаривания.

Наиболее близким по технической сущности является способ получения карбамидоформальдегидной смолы путем конденсации карбамида и карбамидоформальдегидного концентрата в водной среде с переменной кислотностью в несколько стадий при заданном температурном режиме, который включает слабощелочную конденсацию при мольном соотношении формальдегида и карбамида (1,8-2,2):1 в температурном диапазоне 20-95°C при pH 7,3-8,6, выдержку конденсационного раствора в течение 10-20 мин при температуре 88-95°C, охлаждение продукта слабощелочной конденсации до температуры 83-87°C, подкисление конденсационного раствора до pH 5,0-5,6, кислую стадию поликонденсации, которую завершают при достижении вязкости реакционной массы в диапазоне от 90 до 180 с с последующей нейтрализацией реакционной массы до pH 7,0-8,5 с одновременным охлаждением до 70-75°C, и стадию доконденсации реакционной массы, которую проводят с дополнительным вводом карбамида до конечного мольного соотношения формальдегида к карбамиду (1,1-1,3):1, а дополнительный ввод карбамида осуществляют не менее чем в два этапа при мольном соотношении формальдегида к карбамиду (1,2-1,45):1 после загрузки первой дополнительной порции карбамида, после чего реакционную массу охлаждают и ведут фасовку готовой смолы.

Преимущественное выполнение указанного способа, когда в качестве карбамидоформальдегидного концентрата используют низкометанольный карбамидоформальдегидный концентрат, содержащий не более 0,3 мас. % метанола, см. RU Патент №2305685, МПК C08G 12/12, 2007 (см. примеры 6-8 с использованием низкометанольного карбамидоформальдегидного концентрата).

Недостатком известного способа получения карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата является повышенное содержание метанола и свободного формальдегида в готовой смоле.

Задачей изобретения является разработка способа получения карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата с пониженным содержанием метанола и свободного формальдегида в готовой смоле и снижение эмиссии формальдегида из изделий, изготовленных с ее использованием.

Техническая задача решается способом получения карбамидоформальдегидной смолы путем конденсации карбамида и низкометанольного карбамидоформальдегидного концентрата в водной среде с переменным рН, включающим слабощелочную конденсацию, которую ведут при мольном соотношении карбамида к формальдегиду 1:2 и температуре 90°C, поликонденсацию реакционной массы в кислой среде до достижения вязкости реакционной массы в диапазоне 100-130 с, доконденсацию реакционной массы с дополнительным вводом карбамида при температуре 70°C и pH 7,5-8,5 до мольного соотношения карбамида к формальдегиду 1:1,15, последующее охлаждение до температуры 20-25°C и фасовку готовой смолы, согласно изобретению предварительно перед слабощелочной конденсацией с карбамидом в карбамидоформальдегидный концентрат вводят 55%-ный формалин при соотношении компонентов, мас. %:

и выдерживают при комнатной температуре и перемешивании в течение 6 часов при pH 7,3-7,8, после введения карбамида ведут слабощелочную конденсацию в течение 0,5 часа при pH 7,1-7,3, а кислую стадию поликонденсации осуществляют при pH 4,7-4,9 и температуре 96-98°C.

Решение технической задачи позволяет получить карбамидоформальдегидную смолу на основе низкометанольного карбамидоформальдегидного концентрата с содержанием свободного формальдегида до 0,04% и метанола до 0,08% и снизить эмиссию формальдегида из изделий, изготовленных с ее использованием.

Характеристика веществ, используемых в заявляемом объекте.

Для производства карбамидоформальдегидной смолы используют низкометанольный карбамидоформальдегидный концентрат - КФК-85 марки «А», который выпускают по ТУ 2181-032-00203803-2003 ОАО «Метафракс». Низкометанольный карбамидоформальдегидный концентрат КФК-85 содержит 60% формальдегида и 25% карбамида, метанола 0,27%, остальное вода и представляет собой однородную жидкость от бесцветного до светло-желтого цвета.

Формалин с содержанием формальдегида 55% выпускается по СТО 00203803-003-2010 ОАО «Метафракс».

Карбамид представляет собой белые кристаллы, используют в форме гранулята: молекулярная масса составляет 60.07 г/моль, Тпл составляет 132,7°C с температурой разложения 174°C, плотность составляет 1,32 г/см3, имеет ГОСТ 2081-2010.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1

Для получения карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата (КФК) используют реактор с рубашкой нагрева и охлаждения, снабженный мешалкой. В реактор загружают 174,8 кг низкометанольного карбамидоформальдегидного концентрата - КФК-85 марки «А» с содержанием формальдегида 60%, карбамида 25%, метанола 0,27%, остальное вода.

Предварительно перед слабощелочной конденсацией низкометанольного карбамидоформальдегидного концентрата с карбамидом в карбамидоформальдегидный концентрат вводят 55%-ный формалин в количестве 58,27 кг, что соответствует соотношению компонентов, мас. %:

и выдерживают при комнатной температуре и перемешивании в течение 6 часов при pH 7,3, затем в концентрат вводят 77 кг деминерализованной воды и 97 кг карбамида до достижения мольного соотношения формальдегида и карбамида 2:1 и ведут слабощелочную конденсацию при температуре 90°C в течение 0,5 часа при pH в переделах 7,1-7,3.

Затем вводят 20 мас. % раствор хлорида аммония до достижения pH в пределах 4,7-4,9 и проводят кислую стадию поликонденсации при температуре 96°C до достижения вязкости 100 сек по вискозиметру ВЗ-246 (ВЗ-4). По достижению указанной вязкости реакционную смесь охлаждают до температуры 70°C с одновременной нейтрализацией 10 мас. % раствором гидроксида натрия до pH 7,5. Затем ведут доконденсацию реакционной массы с дополнительным вводом 104 кг карбамида до мольного соотношения карбамида к формальдегиду 1:1,15 при температуре 70°C и pH 7,5. Процесс доконденсации составил 0,5 часа. Полученную карбамидоформальдегидную смолу на основе низкометанольного карбамидоформальдегидного концентрата (готовый продукт) охлаждают до комнатной температуры и проводят испытания образцов на содержание свободного формальдегида и метанола.

Пример 2

Для получения карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата (КФК) используют реактор с рубашкой нагрева и охлаждения, снабженный мешалкой. В реактор загружают 211 кг низкометанольного карбамидоформальдегидного концентрата - КФК-85 марки «А», с содержанием формальдегида 60%, карбамида 25%, метанола 0,27%, остальное вода.

Предварительно перед слабощелочной конденсацией низкометанольного карбамидоформальдегидного концентрата с карбамидом в карбамидоформальдегидный концентрат вводят 55%-ный формалин в количестве 23,44 кг, что соответствует соотношению компонентов, мас. %:

и выдерживают при комнатной температуре и перемешивании в течение 6 часов при pH 7,8, затем в концентрат вводят 90 кг деминерализованной воды и 92 кг карбамида до достижения мольного соотношения формальдегида и карбамида 2:1 и ведут слабощелочную конденсацию при температуре 90°C в течение 0,5 часа при pH в переделах 7,1-7,3.

Затем вводят 20 мас. % раствор хлорида аммония до достижения pH в переделах 4,7-4,9 и проводят кислую стадию поликонденсации при температуре 98°C до достижения вязкости 130 сек по вискозиметру ВЗ-246 (ВЗ-4). По достижению указанной вязкости реакционную смесь охлаждают до температуры 70°C с одновременной нейтрализацией 10 мас. % раствором гидроксида натрия до pH 8,5. Затем ведут доконденсацию реакционной массы с дополнительным вводом 104 кг карбамида до мольного соотношения карбамида к формальдегиду 1:1,15 при температуре 70°C и pH 8,5. Процесс доконденсации составил 0,5 часа. Полученную карбамидоформальдегидную смолу на основе низкометанольного карбамидоформальдегидного концентрата (готовый продукт) охлаждают до комнатной температуры и проводят испытания образцов на содержание свободного формальдегида и метанола.

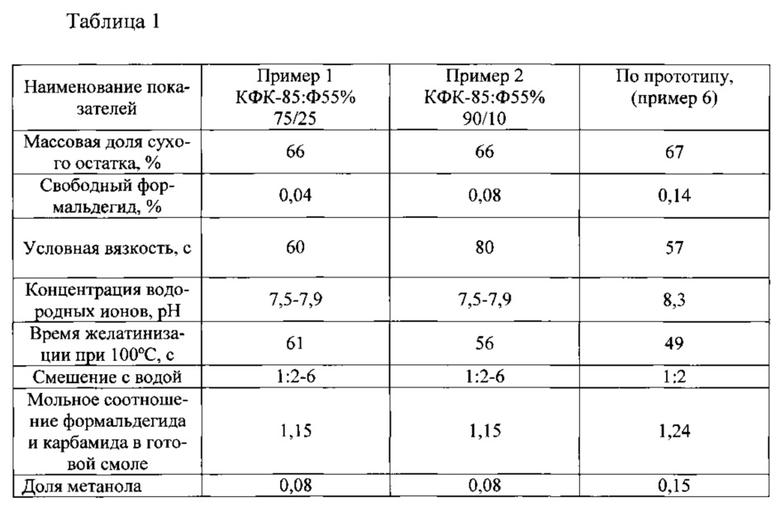

Полученную смолу анализируют аналогично прототипу на содержание свободного формальдегида и метанола, определяют условную вязкость и время желатинизации. Содержание свободного формальдегида определяют согласно ГОСТ 14231-88 «Смолы карбамидоформальдегидные. Технические условия». Определяют методом потенциометрического титрования с использованием блока автоматического титрования или без него в соответствии с инструкциями, прилагаемыми к приборам.

Содержание метанола определяют методом газовой хроматографии согласно ГОСТ 17567-81 «Хроматография газовая. Термины и определения».

Вязкость определяют согласно ГОСТ 8420-74 на вискозиметре В3-4 с диаметром сопла 4 мм. В вискозиметр В3-4 наливают смолу с избытком, чтобы образовался выпуклый мениск над верхним краем вискозиметра. Открывают отверстие сопла и одновременно с появлением смолы из сопла пускают секундомер. В момент первого прерывания струи смолы секундомер останавливают и отсчитывают время истечения.

Время желатинизации определяют согласно ГОСТ 14231-88 «Смолы карбамидоформальдегидные. Технические условия». В пробирку помещают карбамидоформальдегидную смолу и опускают в кипящую водяную баню. За время желатинизации при 100°C принимают время в секундах от момента погружения пробирки в кипящую воду до момента потери ей текучести.

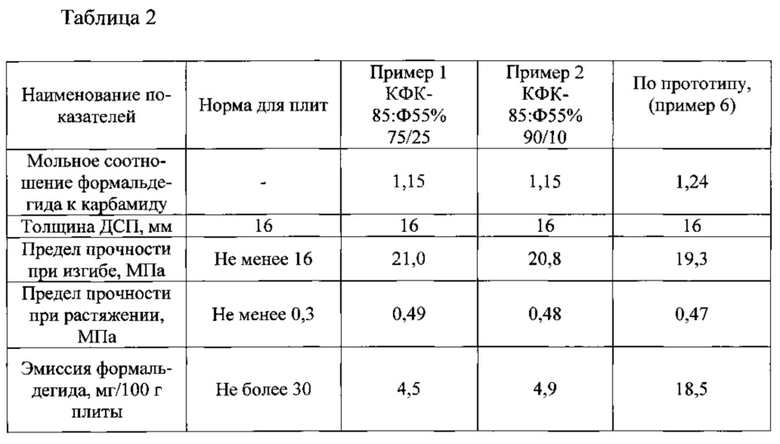

Древесно-стружечные плиты (ДСП) с использованием карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата получают с пределом прочности при изгибе 21,0 МПа, пределом прочности при растяжении 0,48-0,49 МПа, эмиссией формальдегида 4,5-4,9 мг/100 г плиты. Из ДСП готовят образцы с размерами 50×450×16 мм. Испытания на изгиб проводят на разрывной машине, см. ГОСТ 10635-88 «Плиты древесно-стружечные. Методы определения предела прочности и модуля упругости при изгибе». При испытаниях на растяжение из ДСП готовят образцы, форма и размеры образцов должны соответствовать ГОСТ 9622-87 «Древесина слоистая клееная. Методы определения предела прочности и модуля упругости при растяжении». Испытания проводят на разрывной машине со скоростью перемещения активного захвата 10 мм/мин, см. ГОСТ 9622-87 «Древесина слоистая клееная. Методы определения предела прочности и модуля упругости при растяжении»

Испытания на эмиссию формальдегида из древесно-стружечной плиты проводят согласно ГОСТ 30255-95 «Мебель, древесные и полимерные материалы. Метод определения выделения формальдегида и других вредных летучих химических веществ в климатических камерах». Испытание ДСП проводят в климатических камерах объемом 0,12 м. После размещения образцов герметично закрывают двери камеры. Включают систему кондиционирования и вентиляции воздуха и после достижения заданных параметров устанавливают автоматический режим работы камеры. Первый отбор проб воздуха проводится через 24 ч с момента стабилизации параметров воздуха в камере. Второй, третий и последующие отборы проводят через каждые 24 ч в течение 5 суток от начала испытания.

Свойства полученной карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата приведены в таблице 1, свойства древесно-стружечных плит на ее основе приведены в таблице 2.

Как видно из примеров конкретного выполнения, заявляемый объект по сравнению с прототипом позволяет получить карбамидоформальдегидную смолу на основе низкометанольного карбамидоформальдегидного концентрата с содержанием свободного формальдегида до 0,04% против 0,14% по прототипу, метанола до 0,08% против 0,15% по прототипу, и снизить эмиссию формальдегида из изделий, изготовленных с ее использованием. При использовании карбамидоформальдегидной смолы на основе низкометанольного карбамидоформальдегидного концентрата, полученной по заявляемому объекту, позволяет понизить эмиссию формальдегида из древесно-стружечной плиты более чем в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2541522C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447092C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-ФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2136703C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2286356C2 |

| СИНТЕТИЧЕСКАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2296776C1 |

Изобретение относится к способу получения карбамидоформальдегидной смолы, используемой в качестве связующих и клеев, в частности, для изготовления фанеры, древесно-стружечных и древесно-волокнистых плит. Способ получения карбамидоформальдегидной смолы путем конденсации карбамида и низкометанольного карбамидоформальдегидного концентрата в водной среде с переменным pH включает несколько стадий. Предварительно перед слабощелочной конденсацией в карбамидоформальдегидный концентрат вводят 55%-ный формалин при соотношении компонентов, мас. %: карбамидоформальдегидный концентрат 75-90 мас. %, формалин 25-10 мас. %, и выдерживают при комнатной температуре и перемешивании в течение 6 часов при pH 7,3-7,8. После чего вводят карбамид и проводят слабощелочную конденсацию при мольном соотношении карбамида к формальдегиду 1:2, в течение 0,5 часа при pH 7,1-7,3 и температуре 90°C. Стадию поликонденсации реакционной массы проводят в кислой среде при pH 4,7-4,9 и температуре 96-98°C до достижения вязкости реакционной массы в диапазоне 100-130 с. Доконденсацию реакционной массы с дополнительным вводом карбамида проводят при температуре 70°C и pH 7,5-8,5 до мольного соотношения карбамида к формальдегиду 1:1,15. После чего готовую смолу охлаждают до температуры 20-25°C и фасуют. Полученная карбамидоформальдегидная смола на основе низкометанольного карбамидоформальдегидного концентрата с содержанием свободного формальдегида до 0,04% и метанола до 0,08% позволяет снизить эмиссию формальдегида из изделий, изготовленных с ее использованием. 2 табл.

Способ получения карбамидоформальдегидной смолы путем конденсации карбамида и низкометанольного карбамидоформальдегидного концентрата в водной среде с переменным рН, включающий слабощелочную конденсацию, которую ведут при мольном соотношении карбамида к формальдегиду 1:2 и температуре 90°C, поликонденсацию реакционной массы в кислой среде до достижения вязкости реакционной массы в диапазоне 100-130 с, доконденсацию реакционной массы с дополнительным вводом карбамида при температуре 70°C и рН 7,5-8,5 до мольного соотношения карбамида к формальдегиду 1:1,15, последующее охлаждение до температуры 20-25°C и фасовку готовой смолы, отличающийся тем, что предварительно перед слабощелочной конденсацией с карбамидом в карбамидоформальдегидный концентрат вводят 55%-ный формалин при соотношении компонентов, мас. %:

и выдерживают при комнатной температуре и перемешивании в течение 6 часов при рН 7,3-7,8, после введения карбамида ведут слабощелочную конденсацию в течение 0,5 часа при рН 7,1-7,3, а кислую стадию поликонденсации осуществляют при рН 4,7-4,9 и температуре 96-98°C.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2017-05-17—Публикация

2016-06-20—Подача