Изобретение относится к области производства карбамидоформальдегидных смол (КФ-смол), используемых в качестве связующих для производства древесно-стружечных плит (ДСтП), древесно-волокнистых плит, фанеры, клеев для склеивания древесины, компонентов связующих для получения теплоизоляционных материалов и т.п.

До последнего времени в Российской Федерации исходным сырьем для производств КФ-смол был исключительно 37%-ный формалин, использование которого сопровождается образованием надсмольных вод, содержащих формальдегид и метанол. Утилизация надсмольной воды - экологическая и технико-экономическая проблема, так и не нашедшая эффективного решения. Появление в Российской Федерации промышленных производств КФ-концентратов, содержащих 40 - 60% формальдегида и 20-25% карбамида, создало возможность получения КФ-смол по безотходной технологии. В то же время высокая концентрация реагентов в КФ-концентрате привела к усложнению управлением технологическим процессом получения КФ-смол из-за быстрого увеличения вязкости образующегося форконденсата. Для управления технологическим процессом получения КФ-смол из КФ-концентратов используют различные технические решения.

По техническому решению (DE 1468381, С 08 G 12/12, 1977) проведение реакции осуществляют при температуре окружающей среды более 2-х часов, что является недостатком этого решения и неприемлемо по современным требованиям, предъявляемым к технологическому процессу. В технических решениях (RU 2136703, С 08 G 12/12, 1998 и RU 2174523, С 08 G 12/12, 2001) предложены способы получения КФ-смол с использованием буферных добавок: воды, буры, тринатрийполифосфата и метанола, вводимых в один или два приема: перед загрузкой первой порции карбамида и на стадии доконденсации. Недостатком этих решений является использование летучих и токсичных добавок (метанола), а также использование для снижения величины рН на кислой стадии раствора хлористого аммония. Дело в том, что если иметь в виду перспективу применения этих смол для производства ДСтП, то сказывается крайне негативное влияние хлористого аммония на ДСтП. Во-первых, установлено, что ионы хлора являются промоторами образования диоксинов, во-вторых, происходит интенсивное снижение физико-механических свойств ДСтП в процессе эксплуатации при более высоком уровне выделения формальдегида. Кроме того, хлористый аммоний вызывает быструю коррозию режущего инструмента, используемого для раскроя ДСтП. Указанные причины привели к запрету за рубежом применения хлористого аммония как катализатора синтеза и отверждения КФ-смол. В техническом решении (RU 2160744, С 08 G 12/12, 2000) для регулирования рН на кислой стадии используется нитрат аммония. Однако это техническое решение приводит к получению смол с высоким содержанием свободного формальдегида (0,11-0,16%) и длительным временем желатинизации при 100°С 75-100 с.

В техническом решении (RU, 2142965, C 08 G 12/12, 1999) в качестве модификатора и регулятора рН конденсации 37%-ного формалина с карбамидом используется моноэтаноламин. Применение этого модификатора при синтезе КФ-смол из КФ-концентратов в условиях самопроизвольного изменения рН, а в этом суть применения модификатора, приводит к неконтролируемой реакции, сопровождающейся очень быстрым набором вязкости реакционного продукта.

Ближайшим техническим решением предлагаемому является техническое решение (RU, 2204569, C 08 G 12/12, 2003), в котором конденсацию КФ-концентрата с карбамидом при исходном и конечном мольном отношении формальдегида и карбамида 1,9-2,1:1 и 1,0-1,17:1 соответственно в течение всего процесса ведут в присутствии буферной добавки - кубового остатка моноэтаноламинной очистки производства аммиака, вводимой на щелочной стадии перед загрузкой первой порции карбамида в количестве 0,02-0,3 мас.% в расчете на 100 мас.% КФ-концентрата. Недостатком данного технического решения является использование для снижения рН реакционной смеси раствора хлористого аммония.

Задачей предлагаемого технического решения является создание управляемой технологии получения КФ-смол из КФ-концентратов с заданными свойствами и с низким содержанием формальдегида после их отверждения.

Поставленная техническая задача решается путем проведения реакции конденсации карбамидоформальдегидного концентрата с карбамидом при нагревании в присутствии аминоспирта в среде с переменной кислотностью с последующей доконденсацией с дополнительным количеством карбамида при начальном и конечном мольном соотношении формальдегида к карбамиду 1,72-2,3:1 и 0,9-1,7:1 соответственно, причем кислую стадию конденсации проводят в присутствии аддукта на основе смеси алифатических и/или циклоалифатических аминоспиртов и неорганических и/или органических кислот при их массовом соотношении 3,0-1,0:1,0, в количестве 0,1-0,3% от массы КФ-концентрата.

В качестве алифатических аминоспиртов используют преимущественно моно-, ди- и триэтаноламины, 1-(2-оксиэтил)этилендиамин и в качестве циклоалифатческих - гетероциклические аминоспирты, преимущественно производные имидазолидона, например 1-(2-оксиэтил)имидазолидон-2, или их смеси. Используют также известные смеси аминоспиртов, например смесь аминоспиртов марки АМ-1, производства ОАО "Тольяттиазот" ТУ 2423-017-00206492-2002. В качестве неорганических кислот используют кислоты, не содержащие ионов хлора, например серную или фосфорную кислоты, в качестве органических кислот используют органические кислоты, не содержащие ионов хлора и/или их ангидриды, например малеиновую или щавелевую кислоты.

Аддукт на основе смеси алифатических и/или циклоалифатических аминоспиртов и неорганических и/или органических кислот - это продукт их взаимодействия при их массовом соотношении 3,0-1,1:1 соответственно.

Аддукты представляют собой водные растворы с плотностью 1,075-1,405 г/см3, концентрацией водородных ионов растворов, рН, 3,0-4,0 и коэффициентом рефракции 1,155-1,375.

В качестве КФ-концентратов используют известные КФ-концентраты, например КФК-80, производства ОАО "Тольяттиазот", КФК-85 производства ОАО "Метафракс", ККФ-1 производства ОАО "Томский НХК" и другие.

Сущность предлагаемого технического решения заключается в проведении реакции конденсации КФ-концентрата с карбамидом при мольном соотношении формальдегид к карбамиду 1,72-2,3:1, рН 6-9 и температуре ≥80°С в присутствии 0,1-3% аминоспирта от массы КФ-концентрата, а затем при рН 3,5-5,5 и температуре 80-95°С в присутствии 0,1-3,0% от массы КФ-концентрата аддукта на основе смеси алифатических или циклоалифатических аминоспиртов и неорганических и/или органических кислот, до достижения форконденсатом вязкости 30-80 с по ВЗ - 246, сопло 40 мм, при 45°С и последующей доконденсацией с дополнительным количеством карбамида при рН 7-9 и температуре 60-70°С в течение 30-60 мин до конечного мольного соотношения формальдегида к карбамиду 0,9-1,7:1,0 с последующим охлаждением смолы до 25-30°С.

Изобретение иллюстрируется следующими примерами.

Примеры А-Г - получение аддуктов.

Пример А.

В реактор загружают 50 кг воды, а затем 7 кг концентрированной ортофосфорной кислоты и при непрерывном перемешивании загружают 11,5 кг смеси аминоспиртов, содержащей 15% моноэтаноламина, 50% смеси 1-(2-оксиэтилендиамина) и 1-(2-оксиэтил)имидазолидона-2 и остальное - вода (смесь аминоспиртов марки АМ-1, производства ОАО "Тольяттиазот"). Загрузку ведут в течение 30 мин, поддерживая при этом температуру в реакторе не более 50°С подачей охлаждающей воды в рубашку реактора. После окончания загрузки аминоспиртов реакционную массу охлаждают до 20-25°С и сливают. Массовое соотношение кислота: аминоспирт 1:1,64. Свойства аддукта приведены в табл.1.

Пример Б.

В реактор загружают 75 кг воды, добавляют 15 кг 96%-ной серной кислоты и при непрерывном перемешивании - смесь аминоспиртов марки АМ-1 в количестве 20 кг, при этом поддерживают температуру в реакторе не более 50°С. После окончания загрузки аминоспиртов реакционную массу охлаждают до 20-25° и сливают. Массовое соотношение кислота: аминоспирты 1:1,33. Свойства аддукта приведены в табл.1.

Пример В.

В реактор загружают 75,4 кг воды и, постепенно, 17,5 кг 96%-ной серной кислоты. После окончания подачи кислоты в реактор при непрерывном перемешивании загружают 24,5 диэтаноламина и 28 кг триэтаноламина, поддерживая температуру в реакторе не выше 60°С. Реакционную массу выдерживают при этой температуре 30 мин, а затем охлаждают до 20-25°С. Массовое соотношение кислота: аминоспирты 1:3,0. Свойства аддукта приведены в табл.1.

Пример Г.

В реактор загружают 60 кг воды и 11,5 кг смеси аминоспиртов марки АМ-1; затем при непрерывном перемешивании загружают 10 кг малеинового ангидрида. Реакционную массу нагревают до 60°С и выдерживают при этой температуре до полного растворения ангидрида. После этого реакционную массу охлаждают до 20-25°С. Массовое соотношение кислота: аминоспирты 1:1,15. Свойства аддукта приведены в табл.1.

Свойства аддуктов.

Примеры 1-7, получение КФ-смол.

Пример 1. В реактор загружают 2500 кг КФ-концентрата (содержащего 57,8% формальдегида и 21,3% карбамида), 750 кг воды, 12,5 кг АМ-1 (0,5% от массы концентрата) и 1135 кг гранулированного карбамида (начальное мольное соотношение 1,72:1). Реакционную смесь нагревают до 95°С, выдерживают течение 30 мин, затем снижают рН до 5,2 аддуктом (по примеру А) в количестве 24,0 кг (0,96% от массы КФ-концентрата). Процесс поликонденсации ведут до получения форконденсата, имеющего вязкость 55 с [ВЗ-246, сопло 4 мм при 45°С]. После этого 20%-ным раствором гидроокиси натрия повышают рН до 7,5. Смесь охлаждают до 60°С и добавляют 700 кг гранулированного карбамида, выдерживают при температуре 60°С 30 мин (конечное мольное соотношение 1,15:1). После этого смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 2. В реактор загружают 4000 кг КФ-концентрата (содержащего 58,3% формальдегида и 25,3% карбамида), 1560 кг воды, 1016 кг карбамида (начальное мольное соотношение 2,3:1) и 120 кг смеси аминоспиртов марки АМ-1 (3% от массы КФ-концентрата). Реакционную смесь нагревают до 90°С и выдерживают при этой температуре 30 мин. Затем раствором аддукта (по примеру А) в количестве 27,5 кг (0,69% от массы КФ-концентрата) снижают рН до 4,5, и ведут процесс поликонденсации до достижения форконденсатом вязкости 35 с [ВЗ-246, сопло 4 мм, при 45°С]. Реакционную массу нейтрализуют 30%-ным раствором NaOH до рН 8,0; охлаждают полученную смолу до 60-70°С и загружают 2102 кг гранулированного карбамида (конечное мольное соотношение 1,10:1), продолжая перемешивание до полного растворения карбамида, выдерживают 30 мин. Готовую смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 3. В реактор загружают 5000 кг КФ-концентрата (содержащего 42,4% формальдегида и 25,2% карбамида), 1250 кг воды, 25 кг АМ-1 (0,5% от массы КФ-концентрата), 1205 кг гранулированного карбамида (начальное мольное соотношение 1,72:1). Нагревают смесь до 95°С и выдерживают 30 мин. Поликонденсацию проводят с добавлением аддукта (по примеру А) в количестве 47 кг (0,94% от массы КФ-концентрата) при рН 4,5 и при температуре 90-93°С до потери смешиваемости смолы с водой с температурой 20°С и до достижения форконденсатом вязкости 80 с [ВЗ-246, сопло 4 мм, при 45°С]. Реакционную массу нейтрализуют 20%-ным NaOH до рН ˜8,0. Смесь охлаждают до 70°С, загружают 1775 кг карбамида (конечное мольное соотношение 1,00:1) и выдерживают 30 мин при 60°С. После этого смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 4. В реактор загружают 5000 кг КФ-концентрата (содержащего 60,5% формальдегида и 24,5% карбамида), 2361 кг воды, 25 кг смеси моноэтаноламина и диэтаноламина в соотношении 1:1 (0,5% от массы КФ концентрата); 2292 кг карбамида (начальное мольное соотношение 1,72:1). Реакционную смесь нагревают до 95°С, выдерживают 40 мин. Затем рН раствора снижают раствором аддукта (по примеру Б) в количестве 35 кг (0,7% от массы КФ-концентрата) до рН 5,0. Процесс поликонденсации проводят до достижения форконденсатом вязкости 45 с [ВЗ-246, сопло 4 мм при 45°С]. Реакционную массу нейтрализуют 20%-ным раствором NaOH до рН 8,0, охлаждают до 65°С и загружают 2406 кг карбамида (конечное мольное соотношение 1,0:1). После растворения карбамида добавляют 127 кг АМ-1 (2,54% от массы КФ-концентрата), выдерживают 30 мин при температуре 50°С. Готовую смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 5. В реактор загружают 5000 кг КФ-концентрата (содержащего 58,3% формальдегида и 25,3% карбамида), 1950 кг воды, 2125 кг карбамида (начальное мольное соотношение 1,72:1) и добавляют аминоспирты марки АМ-1, массой 100 кг (2% от массы КФ-концентрата), подогревают до 95°С и выдерживают 30 мин при этой температуре. Затем рН снижают раствором аддукта (по примеру Б) в количестве 17 кг (0,34% от массы КФ-концентрата) до 4,8. Процесс поликонденсации проводят до достижения форконденсатом вязкости 45 с [ВЗ-246, сопло 4 мм при 45°С]. Реакционную массу нейтрализуют 30%-ным раствором NaOH до рН 8,0. Охлаждают смолу до 70°С, загружают 1815 кг карбамида (конечное мольное соотношение 1,10:1). Конденсацию со второй порцией карбамида ведут 30 мин при температуре 65±5°С. Готовую смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 6. В реактор загружают 4000 кг КФ-концентрата (содержащего 56,6% формальдегида и 22,9% карбамида); 718 кг воды, 1348 кг карбамида (начальное мольное соотношение 2,0:1) и 60 кг 1-(2-оксиэтил)этилендиамина (1,5% от массы КФ-концентрата). Подогревают до 95°С и выдерживают при этой температуре 40 мин. После окончания выдержки температуру снижают до 90°С и раствором аддукта (по примеру В) в количестве 26 кг (0,65% т массы КФ-концентрата) доводят рН до 4,5. Поликонденсацию проводят до достижения форконденсатом вязкости 65 с [ВЗ-246, сопло 4 мм при 45°С]. Затем реакционную массу нейтрализуют 20%-ным раствором гидроокиси натрия до рН 7,5. Форконденсат охлаждают до 70°С, загружают 480 кг карбамида (конечное мольное соотношение 1,65:1) и продолжают конденсацию 40 мин при температуре 65±5°С. Готовую смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

Пример 7. В реактор загружают 4000 кг КФ-концентрата (содержащего 56,4% формальдегида и 23,2% карбамида), 1250 кг воды и 1034 кг карбамида (начальное мольное соотношение 2,3:1). Добавляют 48 кг смеси аминоспиртов марки АМ-1 (1,2% от массы КФ-концентрата). Подогревают смесь до 95°С и выдерживают при этой температуре 30 мин. После этого в реактор загружают аддукт (по примеру Г) в количестве 105 кг (2,6% от массы КФ-концентрата), снижая рН до 4,5. Процесс поликонденсации ведут 30 мин до получения форконденсата, имеющего вязкость 52 с [ВЗ-246, сопло 4 мм при 45°С]. После этого реакционную массу нейтрализуют 20% раствором NaOH до рН 7,5, снижают температуру до 65±5°С и загружают 1913 кг карбамида (конечное мольное соотношение 1,15:1). Конденсацию продолжают при температуре 65±5°С 40 мин. Готовую смолу охлаждают до 25°С. Свойства смолы приведены в табл.2.

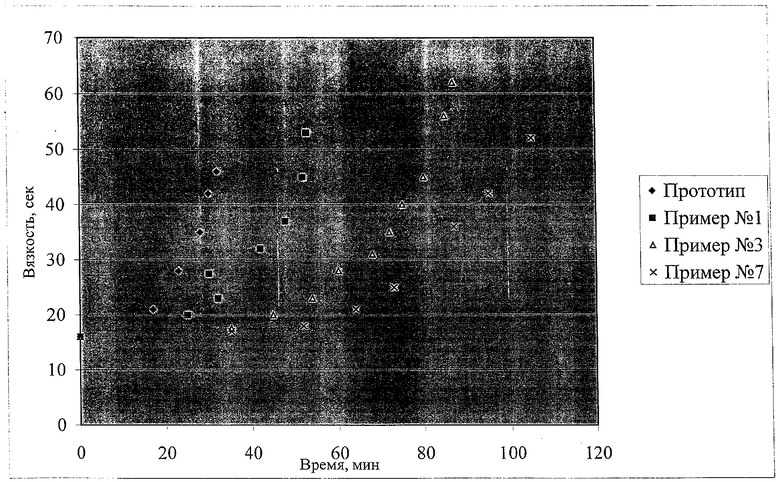

На чертеже показано типичное изменение вязкости форконденсата на кислой стадии в присутствии хлористого аммония (прототип) и в присутствии аддуктов. Из чертежа видно, что увеличение вязкости в присутствии аддуктов происходит с меньшей скоростью, чем в присутствии хлористого аммония. Такое изменение вязкости позволяет получать смолы с определенной конечной вязкостью смолы, т.е. процесс поликонденсации смолы становится управляемым.

Свойства смолы.

Из таблицы 2 видно, что смолы, имеющие одинаковое конечное мольное соотношение с прототипом, содержат свободного формальдегида меньше, чем смола по прототипу. Однако основное преимущество предлагаемых смол заключается в том, что смолы после отверждения содержат остаточного формальдегида значительно меньше, чем смола по прототипу.

Пример 8-11. Токсикологические свойства отвержденных смол. Образцы фильтровальной бумаги размером 10×10 см пропитывали растворами смол, содержащими отвердитель - 1% хлористого аммония, высушивали на воздухе в течение суток, а затем прессовали при температуре 180°С в течение 10 мин. После охлаждения и выдержки в течение 24 часов при 20°С образцы измельчали и определяли содержание остаточного формальдегида баночным методом (метод WKI). Результаты представлены в табл.3.

Выделение формальдегида из отвержденных смол.

Из таблицы 3 видно, что предлагаемые смолы содержат значительно меньше формальдегида.

Итак, из представленных в описании данных следует, что предложенный способ получения КФ-смол отличается тем, что процесс поликонденсации на кислой стадии (набор вязкости) происходит более плавно за счет использования предложенных катализаторов (аддукты), практически исключающих неконтролируемое увеличение вязкости с образованием нерастворимых и неплавких продуктов, что видно из чертежа. Получаемые смолы имеют низкое выделение формальдегида при сохранении высоких физико-механических свойств. Процесс получения КФ-смол осуществляется на типовом оборудовании по экологически чистой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2436807C1 |

| Способ получения карбамидоформальдегидной смолы | 2016 |

|

RU2619589C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ УРОНСОДЕРЖАЩИХ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2004 |

|

RU2268898C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

Изобретение относится к области производства карбамидоформальдегидных смол, используемых в качестве связующих для производства древесно-стружечных плит, древесно-волокнистых плит, фанеры, клеев для склеивания древесины, компонентов связующих для изготовления теплоизоляционных материалов и т.п. Описан способ получения карбамидоформальдегидных смол, включающий конденсацию карбамидоформальдегидного концентрата с карбамидом, которую проводят при начальном мольном соотношении формальдегида к карбамиду 1,72-2,3:1, при температуре 80-95°С и рН среды 6-9, затем рН среды доводят до 3,5-5,5 аддуктом на основе смеси алифатических аминоспиртов с неорганическими и/или органическими кислотами или их ангидридами, не содержащими ионов хлора, или смеси алифатических и гетероциклических аминоспиртов с неорганическими и/или органическими кислотами или их ангидридами, не содержащими ионов хлора, при их массовом соотношении 3,0-1,0:1,0 в количестве 0,1-3,0% от массы КФ-концентрата и проводят конденсацию до достижения вязкости 30-80 сек с последующей конденсацией с дополнительным количеством карбамида, причем конечное мольное соотношение формальдегида к карбамиду составляет 0,9-1,76:1 и охлаждение смолы. Технический результат - создание управляемой технологии получения карбамидоформальдегидных смол с заданными свойствами и, прежде всего, с низким содержанием формальдегида после их отверждения. 3 табл., 1 ил.

Способ получения карбамидоформальдегидных смол конденсацией карбамидоформальдегидного концентрата с карбамидом при нагревании в присутствии аминоспирта в среде с переменной кислотностью с последующей конденсацией с дополнительным количеством карбамида и охлаждением смолы, отличающийся тем, что конденсацию карбамидоформальдегидного концентрата с карбамидом проводят при начальном мольном соотношении формальдегида и карбамида 1,72-2,3:1 при температуре 80-95°С и рН среды 6-9, а затем рН среды доводят до 3,5-5,5 аддуктом на основе смеси алифатических аминоспиртов с неорганическими и/или органическими кислотами или их ангидридами, не содержащими ионов хлора, или смеси алифатических и гетероциклических аминоспиртов с неорганическими и/или органическими кислотами или их ангидридами, не содержащими ионов хлора, при их массовом соотношении 3,0-1,0:1,0 в количестве 0,1-3,0% от массы КФ-концентрата и проводят конденсацию до достижения вязкости 30-80 с с последующей конденсацией с дополнительным количеством карбамида, причем конечное мольное соотношение формальдегида и карбамида составляет 0,9-1,70:1.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

| RU 21367703 C1, 10.09.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| DE 3108279 A1, 16.09.1982. | |||

Авторы

Даты

2006-10-27—Публикация

2004-10-05—Подача