Изобретение относится к производству фенола и ацетона кумольным методом и может быть использовано на предприятиях нефтехимии для очистки абгазов процесса окисления изопропилбензола при получении гидропероксида изопропилбензола.

Побочным продуктом процесса окисления изопропилбензола при производстве фенола и ацетона являются абгазы, содержащие в своем составе азот, кислород, изопропилбензол, муравьиную кислоту. Изопропилбензол является сильным атмосферным загрязнителем, поэтому проблема комплексной очистки отходящих абгазов от токсичных компонентов стоит особенно остро.

Для способа очистки абгазов применяются различные методы, в т.ч. термокаталитический и адсорбционный способы очистки абгазов от изопропилбензола. В промышленности наиболее распространённым методом является адсорбционный, так как при термокаталитическом методе возможны выбросы в атмосферу продуктов сгорания абгазов, а также требуются значительные затраты электрической энергии на подачу воздуха в реактор каталитического дожига.

Известен способ очистки абгазов процесса окисления изопропилбензола путем их охлаждения в холодильнике и отделения сконденсированной жидкости в сепараторе, при этом выделенная из газа жидкость возвращается в цикл окисления изопропилбензола, а абгазы выводятся в атмосферу. (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М.: Химия, 1988, 364 с.). Недостатком такого способа является очень низкая степень очистки абгазов со значительными выбросами изопропилбензола в атмосферу.

Известен способ очистки абгазов процесса окисления изопропилбензола в производстве фенола-ацетона кумольным методом (патент РФ № 2331459 опубл. 20.08.2008г.), в котором авторы предлагают трехстадийную очистку абгазов от органических примесей. На первой стадии абгазы при повышенном давлении пропускают через холодильник-сепаратор, на второй стадии абгазы очищают от примесей жидким органическим поглотителем, на третьей стадии проводят доочистку абгазов в адсорбере, заполненном композицией активированного угля, окиси алюминия и адсорбента типа Цеокар. К недостаткам данного способа следует отнести низкую эффективность очистки абгазов от изопропилбензола, необходимость выделения адсорбированных веществ из адсорбента, применение дорогостоящего адсорбента и высокие эксплуатационные затраты процесса вследствие частой регенерации адсорбента.

Известен способ очистки отходящих газов окисления изопропилбензола (патент РФ № 2640781 опубл. 11.01.2018 г.), в котором извлечение изопропилбензола осуществляют с помощью низкотемпературной конденсации, причем для создания низких температур используют энергию отходящих газов окисления изопропилбензола. Вышеназванные газы проходят конденсационную систему, где охлаждаются за счет теплообмена с возвратным отходящим газом, сконденсированная жидкость отделяется от газа в сепараторах, освобожденный от примесей отходящий газ изоэнотропно расширяется в детандере, после чего в качестве хладагента поступает в конденсационную систему и выводится с установки.

К недостаткам данного способа следует отнести необходимость создания низких температур, и связанную с этим высокую потенциальную опасность для обслуживающего персонала, а также высокий расход энергоносителей.

Наиболее близким по технической сущности (прототипом) является способ очистки абгазов окисления кумола, описанный в патенте РФ № 2129905 опубл. 10.05.1999 г., включающий пропускание абгазов через слой адсорбента острым паром и его сушку воздухом. При этом пропусканию подвергают образующиеся в процессе окисления кумола абгазы при температуре 10-40°С, в качестве адсорбентов используют промышленный цеолитсодержащий катализатор каталитического крекинга типа Цеокар, обработку ведут десятикратным по отношению к адсорбированному кумолу количеством водяного пара, а сушку – пропусканием воздуха при температуре 120-150°С. К недостаткам описанного способа следует отнести дороговизну адсорбента, сравнительно низкую адсорбционная емкость по изопропилбензолу микропористого цеолитсодержащего адсорбента типа Цеокар, и низкий срок службы адсорбентов из-за значительных температурных перепадов.

Целью заявленного изобретения является повышение степени очистки абгазов процесса окисления изопропилбензола, улучшение экологической ситуации в результате снижения выбросов изопропилбензола в атмосферу и снижение затрат, связанных с применением и регенерацией адсорбента.

Поставленная цель достигается разработкой четырехстадийного способа очистки абгазов процесса окисления изопропилбензола в производстве фенола-ацетона кумольным методом, обеспечивающего повышение степени очистки абгазов процесса окисления изопропилбензола, снижение выбросов изопропилбензола в атмосферу, и, как следствие, улучшение экологической ситуации. На первой стадии абгазы при повышенном давлении пропускают через холодильник-сепаратор, охлаждаемый водой. При этом в качестве воды используют оборотную воду, подаваемую в трубную часть холодильника-сепаратора с охлаждением абгазов, образованием и отделением жидкой фазы. На второй стадии частично охлажденные абгазы при повышенном давлении пропускают через холодильник-сепаратор, охлаждаемый хладагентом, в качестве которого используют «холод минус 4°С», с охлаждением абгазов до более низких температур, образованием и отделением жидкой фазы. На третьей стадии абгазы при повышенном давлении пропускают через насадочную колонну, которая состоит из двух секций, заполненных регулярной сегментной насадкой. На четвертой стадии абгазы пропускают через аппарат циклонного типа, работающий под атмосферным давлением, в котором абгазы доочищают от изопропилбензола. Далее из аппарата циклонного типа абгазы, очищенные от изопропилбензола, направляют в атмосферу. Весь уловленный изопропилбензол и другие органические примеси направляются в сборник для дальнейшего использования в технологическом процессе.

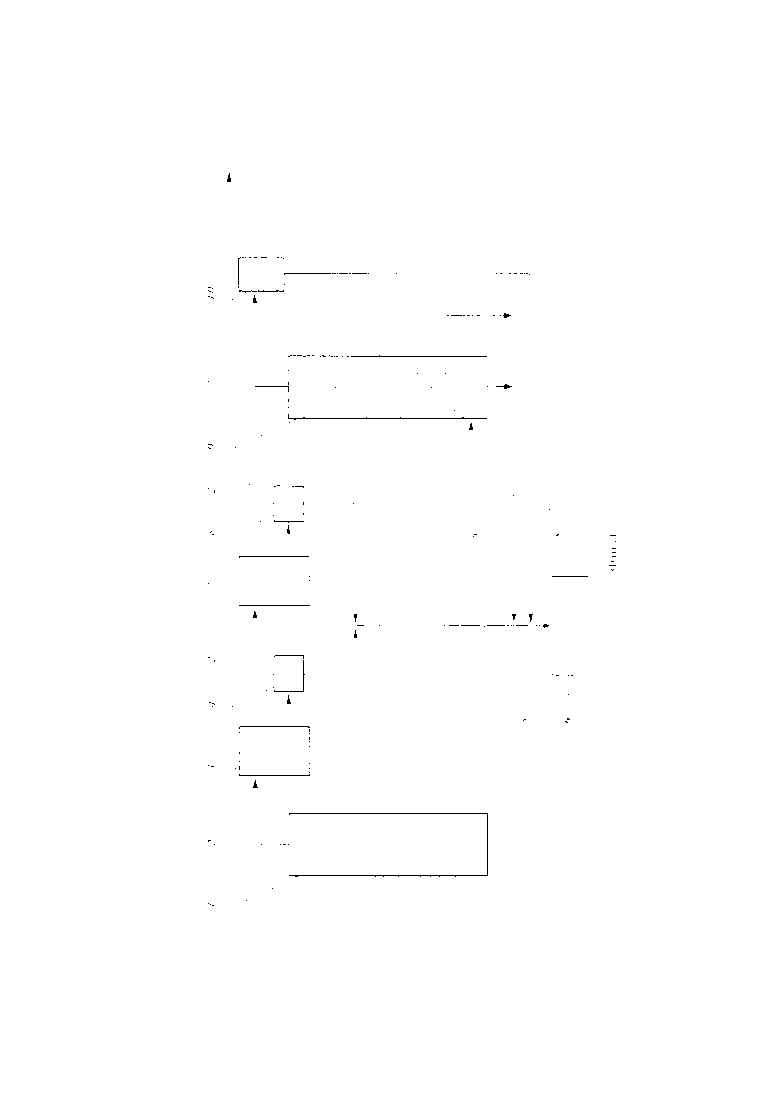

На фиг.1 представлена принципиальная технологическая схема очистки абгазов процесса окисления изопропилбензола. Установка состоит из колонны окисления (1), холодильников-сепараторов (3,7), расширителей (4, 8), насадочной колонны (9), аппарата циклонного типа (10), емкости-сборника (6).

Технологическая схема очистки абгазов процесса окисления изопропилбензола состоит из нескольких стадий.

На первой стадии после колонны окисления изопропилбензола 1 абгазы (поток 2) при повышенном давлении пропускают через холодильник-сепаратор 3, который охлаждается оборотной водой, подаваемой в его трубную часть. В холодильнике-сепараторе 3 происходит охлаждение абгазов с образованием жидкой фазы, содержащей различные органические продукты, в том числе изопропилбензол. Образующаяся газожидкостная смесь из холодильника-сепаратора 3 поступает в расширитель 4, из которого жидкая фаза (поток 5) стекает в емкость-сборник 6, а абгазы (поток 2) поступают на вторую стадию очистки.

На второй стадии частично охлажденные абгазы (поток 2) при повышенном давлении пропускают через холодильник-сепаратор 7, охлаждаемый хладагентом «холод минус 4°С», подаваемым в трубную часть холодильника-сепаратора 7, где за счет снижения температуры абгазов происходит образование жидкой фазы. Образующаяся газожидкостная смесь из холодильника-сепаратора 7 поступает в расширитель 8, из которого жидкая фаза (поток 5) стекает в емкость-сборник 6, а абгазы (поток 2) поступают на третью стадию очистки.

На третьей стадии абгазы (поток 2) при повышенном давлении пропускают через насадочную колонну 9, состоящую из двух секций, заполненных регулярной сегментной насадкой. В данной колонне за счет высокой площади поверхности регулярной сегментной насадки происходит отделение содержащейся в абгазах жидкой фазы (поток 5), которая стекает в емкость-сборник 6, а абгазы (поток 2) с небольшим содержанием жидкой фазы поступают на четвертую стадию очистки.

На четвертой стадии абгазы (поток 2) пропускают через аппарат циклонного типа 10, работающий под атмосферным давлением. В этом аппарате за счет центробежной силы, увеличивающей скорость газового потока, и снижения давления жидкая фаза, содержащая оставшуюся часть капель изопропилбензола и другие органические примеси, отбрасывается на стенки аппарата. Далее под силой собственной тяжести жидкая фаза (поток 5) стекает вниз и направляется в емкость-сборник 6 для дальнейшего использования в технологическом процессе. После четвертой стадии концентрация изопропилбензола в абгазах падает до минимальной. Из аппарата циклонного типа 10 абгазы (поток 2), очищенные от изопропилбензола, направляются в атмосферу.

Изобретение иллюстрируется следующими примерами.

Пример 1 (прототип).

Абгазы процесса окисления изопропилбензола в количестве 10000 нм3/ч с концентрацией изопропилбензола 10 г/нм3 и температурой 40°С подаются в адсорбер, заполненный промышленным цеолитсодержащим катализатором Цеокар в количестве 3000 кг. Очищенные до 0,1 г/нм3 изопропилбензола абгазы выбрасываются в атмосферу. Период насыщения адсорбента составляет 6 часов, затраты пара на регенерацию составляет 6 тонн.

Пример 2 (предлагаемый способ).

Из колонны окисления изопропилбензол 1 абгазы в количестве 10000 нм3/ч с концентрацией изопропилбензола 540 г/нм3, температурой 122°С и давлением 0,32 МПа поступают в холодильник-сепаратор 3, где за счет снижения температуры до 20°С происходит образование и отделение жидкой фазы в виде капельной влаги, в результате чего концентрация изопропилбензола в абгазах падает до 20 г/нм3. После этого абгазы подаются в холодильник-сепаратор 7, где за счет снижения температуры до 0°С происходит образование и отделение капельной влаги, в результате чего концентрация изопропилбензола в абгазах падает до 10 г/нм3. Затем абгазы поступают в насадочную колонну 9, где за счет высокой площади поверхности регулярной сегментной насадки происходит отделение жидкой фазы, в результате чего концентрация изопропилбензола в абгазах падает до 0,05 г/нм3. На заключительном этапе абгазы поступают на очистку в аппарат циклонного типа 10, где за счет центробежной силы, увеличивающей скорость газового потока, оставшиеся часть капель отбрасывается на стенки аппарата. Далее под силой собственной тяжести жидкая фаза стекает вниз и удаляется из аппарата, в результате чего концентрация изопропилбензола в абгазах падает до 0,01 г/нм3. Весь уловленный изопропилбензол и другие органические примеси направляются в сборник 6 для дальнейшего использования в технологическом процессе.

Данный способ прошел промышленные испытания в ПАО «Казаньоргсинтез».

Параметры для сравнения эффективности процессов, существующего на ПАО «Казаньоргсинтез» и предлагаемого, приведены в таблице 1.

Таблица1. Показатели процесса очистки абгазов

Сравнительный анализ показателей процесса очистки абгазов показывает, что применение четырехстадийного способа позволяет добиться наибольшей степени очистки абгазов от изопропилбензола, и, следовательно, улучшить экологическую ситуацию в результате снижения выбросов изопропилбензола в атмосферу. Кроме того, применение заявляемого способа позволяет снизить трудоемкость стадии, связанной с регенерацией адсорбента, а, следовательно, исключить затраты, связанные с применением и регенерацией адсорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АБГАЗОВ ПРОЦЕССА ОКИСЛЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2006 |

|

RU2331459C2 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОКИСЛЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2640781C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ПРОЦЕССА ОКИСЛЕНИЯ КУМОЛА | 1997 |

|

RU2142326C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 1993 |

|

RU2129905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ГИДРОПЕРОКСИДА ИЗОПРОПИЛБЕНЗОЛА | 2007 |

|

RU2348614C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

Изобретение относится к производству фенола и ацетона кумольным методом и может быть использовано на предприятиях нефтехимии для очистки абгазов. Способ очистки абгазов включает четырехстадийную очистку абгазов от органических примесей процесса окисления изопропилбензола. На первой стадии абгазы при повышенном давлении пропускают через холодильник-сепаратор, охлаждаемый водой. На второй стадии частично охлажденные абгазы при повышенном давлении пропускают через холодильник-сепаратор, охлаждаемый хладагентом, в качестве которого используют «холод минус 4°С». На третьей стадии абгазы при повышенном давлении пропускают через насадочную колонну, которая состоит из двух секций, заполненных регулярной сегментной насадкой. На четвертой стадии абгазы пропускают через аппарат циклонного типа, работающий под атмосферным давлением, в котором абгазы доочищают от изопропилбензола. Весь уловленный изопропилбензол и другие органические примеси направляются в сборник для дальнейшего использования в технологическом процессе. Изобретение обеспечивает повышение степени очистки абгазов процесса окисления изопропилбензола, улучшение экологической ситуации в результате снижения выбросов изопропилбензола в атмосферу и исключение затрат, связанных с применением и регенерацией адсорбента. 3 з.п. ф-лы, 1 табл., 1 ил.

1. Способ очистки абгазов процесса окисления изопропилбензола в производстве фенола-ацетона кумольным методом, отличающийся тем, что абгазы проходят четырехстадийную очистку от органических примесей: на первой стадии абгазы при повышенном давлении пропускают через первый холодильник-сепаратор; на второй стадии частично охлажденные абгазы при повышенном давлении пропускают через второй холодильник-сепаратор; на третьей стадии абгазы при повышенном давлении пропускают через насадочную колонну; на четвертой стадии абгазы при атмосферном давлении пропускают через аппарат циклонного типа.

2. Способ по п.1, отличающийся тем, что в первом холодильнике-сепараторе в качестве хладагента используют оборотную воду.

3. Способ по п.1, отличающийся тем, что во втором холодильнике-сепараторе в качестве хладагента используют «холод минус 4°С».

4. Способ по п.1, отличающийся тем, что насадочная колонна состоит из двух секций, заполненных регулярной сегментной насадкой.

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 1993 |

|

RU2129905C1 |

| СПОСОБ ОЧИСТКИ ЛБГЛЗОВ ОТ ХЛОРА | 0 |

|

SU237724A1 |

| Способ очистки абгазов | 1977 |

|

SU697160A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОКИСЛЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2640781C1 |

| Трикотажная машина | 1928 |

|

SU16110A1 |

| JP 7243635 A, 19.09.1995 | |||

| US 4612026 A1, 16.09.1986 | |||

| US 7837767 B2, 23.11.2010. | |||

Авторы

Даты

2019-08-01—Публикация

2019-03-22—Подача