Изобретение относится к способу очистки отходящих газов от органических растворителей, а именно к очистке абгазов окисления кумола до гидропероксида кумола в технологии получения ацетона и фенола кумольным способом.

В процессе окисления кумола до гидропероксида кумола кислородом воздуха в одном кубометре отходящего газа обычно содержится от 5 до 2 г кумола и 0,5-0,2 г метанола.

Предельно допустимое содержание кумола в воздухе 50 мг/м3, метанола -5 мг/м3.

В промышленности традиционно используются два способа для удаления кумола из абгазов окисления: термокаталитический дожиг и адсорбционный [Е.Н. Серпионова. Промышленная адсорбция газов и паров. М., Высшая школа, 1969 г., с. 48].

Оба используемых в промышленности способа позволяют очищать абгазы от кумола, но неэффективны в отношении метанола.

При термокаталитическом дожиге абгазов окисления концентрация метанола снижается не более чем на 20 отн.%, что не позволяет получить абгазы окисления, выбрасываемые в атмосферу, с содержанием метанола на уровне чаще всего выше предельно допустимых концентраций. При адсорбционном способе очистки абгазов наиболее широко используемым адсорбентом является активированный уголь. Адсорбционная емкость угля по кумолу является промышленно приемлемой, что позволяет эффективно использовать его для очистки абгазов от кумола. Достигая концентрации кумола после очистки на угле до требуемых санитарных норм, указанный адсорбент не решает проблему очистки отходящих газов окисления от метанола. Причиной этого является то, что адсорбционная емкость углей по метанолу чрезвычайно низкая (метанол практически не удерживается углем) и при использовании только углей в качестве единственного адсорбента достичь концентрации метанола в абгазах после адсорбции на уровне предельно допустимых норм принципиально невозможно.

Предлагаемый в [Заявка N 93053704, 20.06.96, Россия] способ очистки абгазов окисления от кумола на промышленных цеолитсодержащих катализаторах крекинга также не решает поставленной задачи очистки абгазов окисления от метанола, так как предлагаемые в данной заявке адсорбенты имеют высокую адсорбционную емкость по кумолу и низкую по метанолу. Если адсорбционная емкость по кумолу на промышленных цеолитсодержащих катализаторах крекинга составляет - 0,45-0,53 г на 1 г адсорбента, то адсорбционная емкость по метанолу не превышает - 0,05 г на 1 г адсорбента. При такой низкой адсорбционной емкости становится экономически невыгодным использовать данные адсорбенты для очистки от метанола.

Активированный уголь и промышленные цеолитсодержащие катализаторы крекинга относятся к гидрофобным адсорбентам, способным легко адсорбировать неполярные соединения, такие как кумол, слабо или практически не адсорбировать полярные соединения, такие как метанол.

Целью настоящего изобретения является нахождение способа очистки абгазов окисления от метанола с использованием адсорбента, обладающего высокой адсорбционной емкостью по метанолу, повышенным сроком службы и стабильностью при регенерации.

Поставленная цель достигается применением адсорбентов, обладающих гидрофильными свойствами, в частности, таких, как силикагель, и полностью катионозамещенных цеолитов типа X или Y, имеющих высокую адсорбционную емкость по метанолу. Эти адсорбенты обладают высокой механической прочностью и не теряют адсорбционных свойств при многократных циклах адсорбции - десорбции. Расчетный срок службы такого типа адсорбента в процессе очистки абгазов окисления кумола составляет не менее трех лет.

Гидрофильные адсорбенты в отличие от гидрофобных - легко адсорбируют полярные соединения и более слабо - неполярные.

Так как в процессе окисления кумола до гидропероксида кумола кислородом воздуха отходящие абгазы обычно содержат кумол и метанол, то для очистки абгазов до предельно допустимых норм как по кумолу, так и по метанолу необходимо использовать два типа адсорбентов - гидрофобный, обладающий высокой селективностью по кумолу и низкой по метанолу, и гидрофильный - для очистки от метанола.

Для адсорбции кумола используется гидрофобные адсорбенты, такие как активированный уголь или промышленные катализаторы крекинга, а для адсорбции метанола - адсорбенты, обладающие гидрофильными свойствами, такие как силикагель или полностью катионозамещенные цеолиты типа X или Y.

Технологически стадия адсорбции кумола и метанола из абгазов окисления оформляется в две ступени. Каждая ступень может быть представлена своим аппаратом адсорбции либо обе ступени расположены в одном аппарате с расположением двух типов адсорбентов на различных полках.

При оформлении стадии адсорбции в одном аппарате - адсорбенты для адсорбции кумола и метанола располагаются в одном адсорбере на различных полках, причем предпочтительно первым по ходу потока абгазов располагается адсорбент для очистки от кумола, вторым - адсорбент для очистки от метанола.

При оформлении стадии очистки абгазов окисления кумола в две ступени в двух аппаратах - на первой ступени - предпочтительно помещается адсорбер с гидрофобным адсорбентом для очистки от кумола, на второй ступени - адсорбер с гидрофильным адсорбентом для очистки от метанола.

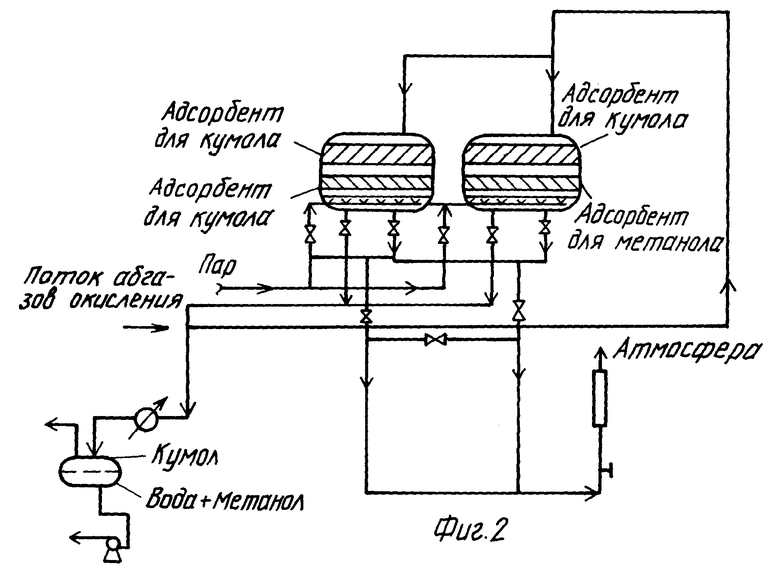

Технологическая схема очистки абгазов окисления от кумола и метанола, оформленная в две ступени в двух аппаратах, представлена на фиг.1.

Отходящий воздух с реакторов окисления кумола до гидропероксида, имеющий температуру 95-125oC, охлаждается до температуры 5-10oC с целью извлечения основного количества кумола, и затем охлажденные абгазы с содержанием кумола 0,15 - 0,4 мас. % и метанола 0,015-0,04 мас.% поступают сначала на первую ступень в аппарат адсорбции кумола, а затем обедненные кумолом абгазы направляются на вторую ступень в аппарат адсорбции метанола. На первой ступени для адсорбции кумола используется активированный уголь или промышленные катализаторы крекинга, а на второй ступени для адсорбции метанола - силикагель или полностью катионозамещенные цеолиты типа X или Y. Температура в адсорберах поддерживается 20-40oC.

В отходящем в атмосферу воздухе после второй ступени адсорбции достигается предельно допустимая норма как по кумолу, так и по метанолу.

Регенерация кумольных и метанольных адсорберов водяным паром производится раздельно с тем, чтобы метанол не попал в рецикл и не вызвал осложнений на стадии окисления кумола и стадии выделения целевых продуктов - ацетона и фенола. Десорбция проводится при температуре 100-120oC водяным паром.

Полученный после десорбции кумол возвращают в процесс. Метанол, полученный после десорбции, может быть выделен в качестве товарного продукта либо со сточными водами направлен на биоочистку. Содержание метанола в водном растворе после десорбции составляет 4-5 мас.%.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами из параллельно работающих адсорберов.

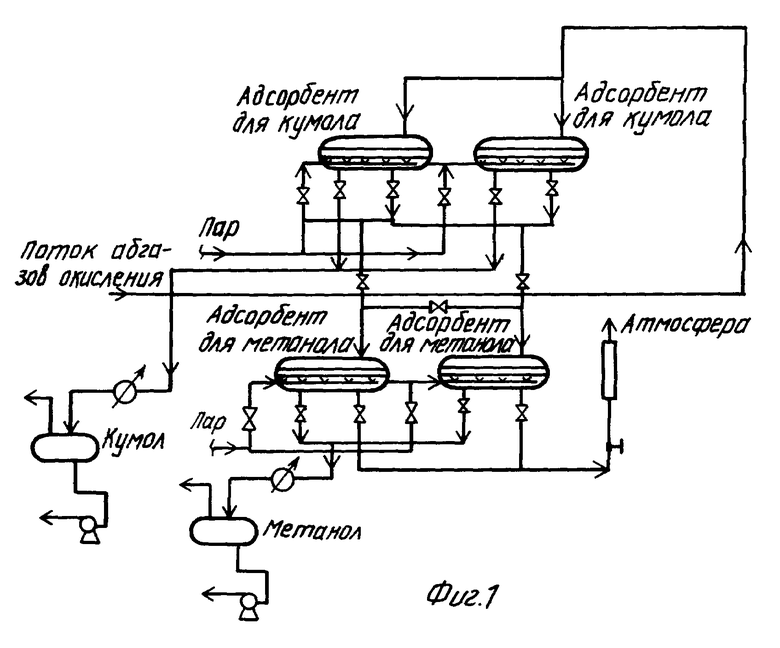

Технологическая схема очистки абгазов окисления от кумола и метанола, оформленная в две ступени в одном аппарате, представлена на фиг.2.

Адсорбенты для адсорбции кумола и метанола расположены в одном адсорбере на разных полках. На первой по ходу потока абгазов полке располагается гидрофобный адсорбент для очистки от кумола, на второй полке - гидрофильный адсорбент для очистки от метанола.

Охлажденный поток абгазов окисления кумола до гидропероксида кумола поступает сначала на первую полку, где расположен гидрофобный адсорбент, который селективно адсорбирует кумол, а затем обедненные кумолом абгазы поступают на вторую полку, где расположен гидрофильный адсорбент, который селективно адсорбирует метанол.

В отходящем в атмосферу воздухе после адсорбера достигается предельно допустимая норма как по кумолу, так и по метанолу.

Регенерация адсорбентов производится водяным паром совместно. Полученный после десорбции раствор расслаивают на водный и органический слой. Метанол в основном содержится в водном слое, концентрация же его в органическом слое чрезвычайно мала, что позволяет избежать осложнений на стадии окисления кумола и стадии выделения целевых продуктов - ацетона и фенола.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами из параллельно работающих адсорберов.

Указанные преимущества и отличия разработанной технологии демонстрируются примерами 1-10.

Пример 1 (сравнительный по прототипу).

Отходящий воздух с реакторов окисления кумола до гидропероксида кумола в количестве 50 тыс. м3/час, имеющий температуру 95-125oC (в данном примере 95oC), охлаждается до температуры 5-10oC (в данном примере 5oC) с целью извлечения основного количества кумола, и затем охлажденные абгазы с содержанием кумола 0,15-0,4 мас.% и метанола 0,015-0,04 мас.% (в данном примере содержание кумола 0,15 мас.% и метанола 0,015 мас.%) поступают в угольный адсорбер, температура которого равна 20-40oC (в данном примере 30oC).

Количество адсорбента - 6 тонн. Время адсорбции составляет 8 часов. Десорбция проводится при температуре 100-120oC паром. Время процесса десорбции - 8 часов. В результате десорбции получено 770 кг кумола и 5 кг метанола. Адсорбционная емкость угля по кумолу составила 12,9%, адсорбционная емкость по метанолу 0,08%. Отходящий в атмосферу воздух содержал 20 мг/м3 кумола и 0,18 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу, но предельно допустимая норма по метанолу превышена в 40 раз.

Пример 2.

Абгазы в количестве 50 тыс.м3/час с содержанием кумола 0,15 мас.% и метанола 0,015 мас.% поступают на стадию адсорбции, осуществляемую, как дано в описании предлагаемого выше двухступенчатого процесса, осуществляемого на каждой ступени в отдельном аппарате. На первой ступени процесса адсорбции в качестве адсорбента используется уголь. Количество адсорбента равно 5,5 тоннам. Температура адсорбции -10oC. Время адсорбции составляет 8 часов. Абгазы окисления после первой ступени адсорбции, на которой был удален кумол, поступают на вторую ступень. На второй ступени в качестве адсорбента используется силикагель. Количество силикагеля - 800 кг. Температура адсорбции - 10oC. Время адсорбции - 8 часов. Процесс десорбции на каждой ступени проводится раздельно. Температура процесса десорбции 100 - 120oC.

В результате десорбции на первой ступени получено 770 кг кумола и 5 кг метанола. Продукт десорбции первой ступени возвращают в процесс окисления кумола. В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 5 мас.% метанола. Водный раствор метанола направляют на биоочистку либо выделяют метанол как товарный продукт. Полученный на второй ступени после десорбции кумол возвращают в процесс окисления.

Адсорбционная емкость силикагеля по метанолу составила 9,4%.

Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами.

Пример 3.

Абгазы в количестве 50 тыс.м3/час с содержанием кумола 0,15 мас.% и метанола 0,015 мас.% поступают на стадию адсорбции, осуществляемую, как в примере 2. На первой ступени процесса адсорбции в качестве адсорбента используется уголь. Количество адсорбента равно 6,2 тоннам. Температура адсорбции -40oC. Время адсорбции составляет 8 часов. Абгазы окисления после первой ступени адсорбции, на которой был удален кумол, поступают на вторую ступень. На второй ступени в качестве адсорбента используется силикагель. Количество силикагеля - 1100 кг. Температура адсорбции -40oC. Время адсорбции - 8 часов. Процесс десорбции проводится раздельно. Температура процесса десорбции 100-120oC.

В результате десорбции на первой ступени получено 770 кг кумола и 5 кг метанола. Продукт десорбции первой ступени возвращают в процесс окисления кумола. В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 5 мас.% метанола. Водный раствор метанола направляют на биоочистку либо выделяют метанол как товарный продукт. Полученный на второй стадии после десорбции кумол возвращают в процесс окисления.

Адсорбционная емкость силикагеля по метанолу составила 6,8%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами.

Пример 4.

Абгазы в количестве 50 тыс.м3/час с содержанием кумола 0,15 мас.%, метанола 0,015 мас. % и 0,15 мас.% воды поступают на стадию адсорбции, осуществляемую, как в примере 2. На первой ступени процесса адсорбции в качестве адсорбента используется уголь. Количество адсорбента равно 5,5 тоннам. Температура адсорбции -10oC. Время адсорбции составляет 8 часов. Абгазы окисления после первой ступени адсорбции, содержащие метанол и воду, поступают на вторую ступень. На второй стадии в качестве адсорбента используется силикагель. Количество силикагеля - 6 тонн. Температура адсорбции -10oC. Время адсорбции - 8 часов. Процесс десорбции проводится раздельно. Температура процесса десорбции 100-120oC. В результате десорбции на первой стадии получено 770 кг кумола и 5 кг метанола. В результате десорбции на второй стадии получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 3,5 мас.% метанола. Адсорбционная емкость силикагеля по метанолу и воде составила 14,0%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами.

Пример 5.

Процесс адсорбции проводится аналогично примеру 2, только в качестве адсорбента на второй ступени используется полностью катионзамещенный цеолит CaY. Количество цеолита CaY - 625 кг.

В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 5.1 мас.% метанола. Адсорбционная емкость цеолита CaY по метанолу составила 12,0%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами.

Пример 6.

Процесс адсорбции проводится аналогично примеру 5, только абгазы содержат кумола 0,15 мас.%, метанола 0,015 мас.% и 0,15 мас.% воды. Количество цеолита CaY - 5500 кг.

В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 3,8 мас.% метанола. Адсорбционная емкость цеолита CaY по метанолу и воде составила 15,4%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Регенерированные адсорбенты охлаждают отходящими очищенными абгазами.

Пример 7.

Процесс адсорбции проводится аналогично примеру 2, только в качестве адсорбента на второй ступени используется полностью катионзамещенный цеолит NaX. Количество адсорбента NaX - 900 кг.

В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 4,9 мас.% метанола. Адсорбционная емкость цеолита NaX по метанолу составила 8,3%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Пример 8.

Процесс адсорбции проводится аналогично примеру 7, только абгазы содержат кумола 0,15 мас.%, метанола 0,015 мас.% и 0,15 мас.% воды. Количество цеолита NaX - 6700 кг.

В результате десорбции на второй ступени получено 70 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 3,4 мас.% метанола. Адсорбционная емкость цеолита NaX по метанолу и воде составила 12,6%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Пример 9.

Процесс адсорбции проводится аналогично примеру 2, только в качестве адсорбента на первой ступени используются промышленные цеолитсодержащие катализаторы крекинга типа Цеокар. Количество адсорбента равно 6,5 тоннам. Время адсорбции составляет 8 часов. Температура процесса десорбции 100-120oC. В результате десорбции на первой ступени получено 770 кг кумола и 15 кг метанола. Адсорбционная емкость промышленного цеолитсодержащего катализатора крекинга типа Цеокар по кумолу составила 11,8%, адсорбционная емкость по метанолу 0,16%. В результате десорбции на второй стадии получено 60 кг метанола и 6 кг кумола. Водный раствор метанола после стадии десорбции содержал 4,5 мас. % метанола. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнута предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

Пример 10.

Абгазы в количестве 50 тыс.м3/час с содержанием кумола 0,15 мас.% и метанола 0,015 мас.% поступают на стадию адсорбции, осуществляемую, как дано в описании предлагаемого выше процесса, с использованием двух слоев адсорбентов, расположенных в одном адсорбере. Первым по ходу потока абгазов расположен уголь. Количество адсорбента равно 5 тоннам. Вторым по ходу потока абгазов расположен силикагель. Количество силикагеля - 1 тонна. Температура адсорбции - 10oC. Время адсорбции составляет 8 часов. Процесс десорбции проводится совместно. Температура процесса десорбции 100-120oC. В результате десорбции получен раствор, который расслаивается на водный и органический слой. Количество органического слоя 780 кг. (Количество кумола в органическом слое - 770 кг, количество метанола 8 кг, количество воды - 2 кг.) Количество водного слоя - 2100 кг (количество метанола в водном слое -70 кг, количество кумола 6 кг). Водный раствор метанола после стадии десорбции содержал 3,3 мас. % метанола. Адсорбционная емкость угля по кумолу составила 12,9%. Адсорбционная емкость силикагеля по метанолу составила 7,0%. Отходящий в атмосферу воздух практически не содержал кумола и 0,005 г/м3 метанола. В отходящих в атмосферу абгазах достигнуто предельно допустимая норма по кумолу и предельно допустимая норма по метанолу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 1993 |

|

RU2129905C1 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА КУМОЛА | 1998 |

|

RU2146670C1 |

| Способ очистки абгазов процесса окисления изопропилбензола | 2019 |

|

RU2696444C1 |

| СПОСОБ УДАЛЕНИЯ ПАРОВ МЕТАНОЛА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2005 |

|

RU2288026C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ ОТ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОГО АЦЕТОНА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ОКИСЛЕНИЮ | 1998 |

|

RU2167144C2 |

| СПОСОБ ВАРЬИРОВАНИЯ СОДЕРЖАНИЯ МЕТАНОЛА ПРИ РЕГЕНЕРАЦИИ АДСОРБЕНТА ОСУШКИ ПРИРОДНОГО ГАЗА | 2020 |

|

RU2771560C2 |

Изобретение предназначено для очистки отходящих газов от органических растворителей, а именно для очистки абгазов окисления кумола в технологии получения ацетона и фенола кумольным способом. Способ очистки абгазов процесса окисления кумола до гидропероксида кумола включает адсорбцию кумола первой ступени при температуре 10-40oС с использованием гидрофобного адсорбента. После первой ступени адсорбции абгазы окисления подают на вторую ступень адсорбции метанола с использованием гидрофильного адсорбента силикагеля, полностью катионзамещенного цеолита типа Х или Y. На первой и второй ступени осуществляют десорбцию водяным паром. Десорбированные продукты первой ступени возвращают в процесс окисления кумола. Продукт десорбции второй ступени - метанол - выделяют. Регенерированные адсорбенты охлаждают отходящими очищенными абгазами из параллельно работающих адсорберов. Изобретение позволяет достичь степени очистки абгазов от метанола 5 мг/м3. 2 з.п.ф-лы, 2 ил.

| RU 93053704 A, 20.06.96 | |||

| Способ очистки воздушных выбросов от фенола и формальдегида | 1988 |

|

SU1576186A1 |

| Способ автотермической очистки воздуха от примесей органических веществ | 1986 |

|

SU1430080A1 |

| Способ очистки паровоздушных смесей от органических растворителей | 1986 |

|

SU1421381A1 |

| US 4239508 A, 16.12.80 | |||

| Е | |||

| Н | |||

| Серпионова | |||

| Промышленная адсорбция газов и паров | |||

| - М.: Высшая школа, 1969, с.48. | |||

Авторы

Даты

1999-12-10—Публикация

1997-11-03—Подача