Изобретение относится к газодобывающей промышленности и может быть использовано для снижения выноса песка в газовых скважинах в начальный период эксплуатации.

Анализ существующего уровня техники показал следующее: - известен способ борьбы с пескопроявлениями в нефтяных и газовых скважинах, включающий закачку в скважину безводной жидкости, содержащей полиуретановый предполимер гидрофобный ППГ и растворитель - низший кетон при их соотношении, мас. %:

закачку воды и отверждение. Осуществляют закачку безводной жидкости в объеме равном 0,5-1,5 порового объема, а закачку воды в количестве 0,4-5,0 поровых объема за время, не превышающее 3 часов, после чего закачку останавливают и производят выдержку в статических условиях не менее 10 часов для отверждения (см. патент РФ №2285791 от 21.11.2005 г. по кл. Е21В 43/22, опубл. 20.10.2006 г.).

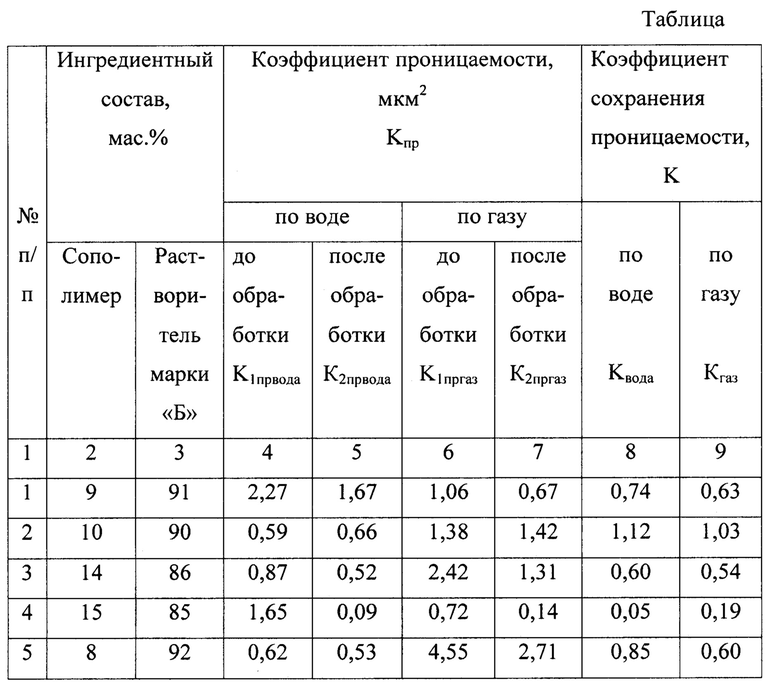

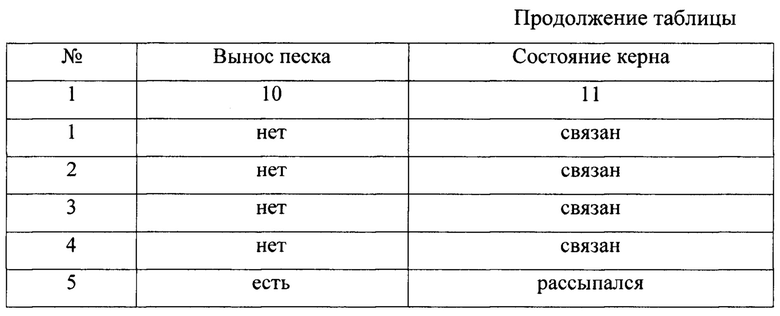

Недостатком указанного способа является следующее. Согласно описания патента сущность способа состоит в реализации схемы трехэтапной обработки пласта. То есть способ - многостадийный технологический процесс, требующих достаточных временных затрат. Согласно представленным в таблице результатам экспериментов данные проницаемости по воде снижены на 36%, проницаемости по газу 61% недостаточны для обеспечения высокой эффективности способа. В процессе реализации способа производят закачку достаточно больших объемов жидкости в пласт для продвижения реакционной массы в пласт. В дальнейшем при освоении вышеуказанную жидкость необходимо удалить. В случае сильно обводненного пласта может произойти преждевременное отверждение полимера, используемый в качестве низшего кетона - ацетон является легковоспламеняющимся реагентом, что делает его использование нецелесообразным, а сам процесс небезопасным;

- известен способ уменьшения образования сыпучего материала из части подземного пласта, при котором осуществляют контакт части подземного пласта с предпромывочной жидкостью, осуществляют контакт части подземного пласта с укрепляющей жидкостью, содержащей смолу и водный разложимый растворитель, при этом водный разложимый растворитель содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из метанола, изопропанола, бутанола, простого эфира гликоля, простого метилового эфира диэтиленгликоля, простого метилового эфира дипропиленгликоля, 2-бутоксиэтанола, простого эфира С2-С6 двухосновного спирта, содержащего, по меньшей мере, одну C1-С6 алкильную группу, простого моноэфира двухосновного спирта, метоксипропанола, бутоксиэтанола, гексоксиэтанола, их изомеров и их комбинаций, и осуществляют контакт части подземного пласта с послепромывочной жидкостью (см. патент РФ №2403377 от 20.05.2005 г. по кл. Е21В 33/138, Е21В 43/02, Е21В 43/267, опубл.20.07.2008 г.).

Недостатком указанного способа является следующее. Способ является многостадийным, сложным вследствие проведения нескольких операций по закачиванию ряда жидкостей. Кроме того, в способе используют:

- в качестве водного разложимого растворителя метанол, вещество достаточно высокого класса опасности;

- в качестве послепромывочной жидкости инертные газы, что требует дополнительного оборудования и материальных затрат.

Возможно также и создание аварийной ситуации при проведении работ, в частности при прокачивании разведенной эпоксидной смолы, (см. примеры), так как при нарушении технологического режима возможно отверждение смолы в стволе скважины. На основании результата испытаний (см. таблицу) использование послепромывочной жидкости может привести к неравномерному укреплению призабойной зоны. При использовании данного способа в низкотемпературных скважинах, ограничено его применение так как некоторые используемые смолы могут отверждаться во времени только под действием определенной температуры;

- известен способ подавления образования частиц, включающий: размещение водного соединения, повышающего клейкость, в часть подземного пласта, содержащего неуплотненные частицы, где водное соединение, повышающее клейкость, включает полимер акриловой кислоты, полимер сложного эфира акриловой кислоты, полимер производного акриловой кислоты, гомополимер акриловой кислоты, гомополимер сложного эфира акриловой кислоты, полимер акриламидо-метил-пропансульфоната, полимер производного акриламидо-метил-пропансульфоната, сополимер акриламидо-метил-пропансульфоната, сополимер акриловой кислоты/акриламидо-метил-пропансульфоната и их сополимеры или их смеси; и активацию водного соединения, повышающего клейкость, при помощи активатора, который способен делать водное соединение, повышающее клейкость, нерастворимым в водном растворе, с образованием не затвердевающего покрытия, причем активатор содержит органическую кислоту, ангидрид органической кислоты, неорганическую кислоту, неорганическую соль, заряженное поверхностно-активное вещество, заряженный полимер или их комбинацию (см. патент РФ №2382173 от 17.05.2005 по кл. Е21В 33/138, C09K 8/575, Е21В 43/267, C09K 8/88, опубл. 20.02.2010 г).

Недостатком указанного способа является следующее. При отсутствии предварительной обработки пласта низкая адгезия реагентов указанных в качестве водного соединения, повышающего клейкость, к обрабатываемой поверхности ввиду присутствия углеводородов в пласте приведет к снижению эффективности проводимых работ. Возможно создание аварийной ситуации при реализации способа, когда водное соединение, повышающее клейкость, активируют до введения его в пласт, из-за возможного преждевременного отверждения смолы в стволе скважины. Для реализации данного способа обязательным является активация водного соединения, повышающего клейкость, при помощи использования активатора, который способен делать водное соединение, повышающее клейкость нерастворимым в водном растворе, что увеличивает временные и материальные затраты на проведение способа;

- известен способ контроля миграции твердых частиц в участке подземного пласта, включающий помещение текучей среды для предварительной промывки в участок подземного пласта, последующее помещение маловязкого адгезива, разведенного водорастворимым растворителем и имеющего вязкость менее 100 сП, в участок подземного пласта, и обеспечение контакта маловязкого адгезива с, по меньшей мере, мелкими частицами или пластовыми песками, расположенными в участке подземного пласта; при этом обрабатываемый участок подземного пласта имеет восстановленную проницаемость, равную, по меньшей мере, примерно 70%,причем маловязкий адгезив содержит неводный агент для повышения клейкости, который дополнительно включает мультифункциональный материал, имеющий количество от около 0,01 до около 50% по массе неводного агента для повышения клейкости, при этом мультифункциональный материал содержит, по меньшей мере, один мультифункциональный материал, выбранный из группы, состоящей из: альдегида, диальдегида, высвобождающего альдегид соединения, дигалогенида, ангидрида поликислоты, эпоксида, фурфуральдегида, продукта конденсации глутарового альдегида, продукта конденсации альдегида и любой их комбинации (см. патент РФ №2401940 от 01.03.2006 г. по кл. Е21В 43/22, Е21В 43/26, C09K 8/575 10.05.2009 г.).

Недостатком указанного способа является следующее. Вследствие того, что определенные виды смол из рекомендуемого широкого перечня при отверждении могут образовать монолит, возможна полная изоляция интервала продуктивного пласта. Возможно также и создание аварийной ситуации при проведении работ, в частности при прокачивании разведенной двухкомпонентной системы эпоксидной смолы, согласно примера №3, так как при нарушении технологического режима возможно отверждение смолы в стволе скважины. Недостаточная эффективность данного способа обусловлена и недостаточной адгезией маловязкого адгезива к мелким частицам при использовании в качестве предпромывочной жидкости углеводородной жидкости, согласно примерам №№1, 2.

В вышерассмотренных патентах отсутствует информация о длительности эффекта указанных способов обработки, что имеет большое значение при эксплуатации скважин.

Техническая задача - в разработке эффективного способа снижения пескопроявлений в газовых скважинах в начальный период эксплуатации.

Технический результат который может быть получен при реализации предлагаемого изобретения заключается в повышении эффективности способа снижения пескопроявлений в газовых скважинах с обеспечением минимального снижения потери проницаемости, с повышением эффективности функционирования скважины за счет продления срока ее эксплуатации, а также упрощение и удешевление способа за счет исключения использования дорогостоящих реагентов и снижение времени проведения.

Технический результат достигается с помощью предлагаемого способа снижения пескопроявлений в газовых скважинах по которому сначала закачивают безводную жидкость на полимерной основе, содержащую сополимер БМК-5 в количестве 9-14 мас. % и растворитель марки «Б» в количестве 86-91 мас. %, после чего закачивают буферную жидкость - конденсат газовый стабильный, а затем закачивают предварительно приготовленную водную эмульсию стеарата цинка плотностью не более 1050 кг/м3 и далее производят технологическую выдержку в течение 24 часов.

Используют сополимер БМК-5 по ТУ 6-02-115-91 (дата введения в действие 01.01.1992 г) сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты полученной суспензионным методом, растворитель марки «Б» по ТУ 2388-003-79986174-2008 (дата ведения в действие 24.06.2008 г) «Растворители фасованные», является жидкостью:

- массовая доля метилацетата, %, не менее 97,0,

- массовая доля воды, %, не более 0,5,

- массовая доля уксусного альдегида, %, не более 0,5,

- массовая доля метанола, %, не более 0,5

- массовая доля бензина, % не более 1,0

- кислотность в пересчете на уксусную кислоту, %, не более 0,3. Конденсат газовый стабильный по ГОСТ Р 54389-2011. Предварительно готовят водную эмульсию стеарата цинка (см. авт.св. №95397 20.10.1951 опубл. Бюл. №4, 1953) - калий стеариновокислый по ТУ6-09-4561-78, водную эмульсию стеарата цинка готовят согласно а.с. СССР №95397.

Одной из важных проблем в газодобывающей отрасли является вынос песка при эксплуатации скважин. Как известно на стадии строительства и заканчивания скважин условиями и факторами, ведущими к разрушению призабойной зоны пласта являются:

- физико-литологическое строение пластов;

- наличие на забое эксплуатационных скважин конденсационной воды;

- обводнение скважин в результате подъема подошвенных вод в газонасыщенную залежь;

- переупаковка зерен песка из-за уменьшения внутренних напряжений при бурении;

- отклонение от технологического режима эксплуатации скважин с дестабилизацией режима фильтрации.

Обводнение коллектора призабойной зоны пласта, когда вода сначала вымывает связующие глинистые частицы, а затем выносит песок, и нарушение технологических режимов эксплуатации играет ведущую роль в интенсификации процесса выноса песка из пласта. На месторождениях, пласты которых представлены рыхлыми, слабосцементированными породами, из-за разрушения призабойной зоны пласта и поступления на забой продуктов разрушения, происходят осложнения, повреждение оборудования. Мероприятия по снижению выноса песка в скважины, проводимые на этапе заканчивания скважин или в начальный период эксплуатации дают наиболее хорошие результаты с эффективностью 70-90%. На данном этапе, существующие методы эксплуатации скважин с пескопроявлениями условно подразделяют на две группы: эксплуатация скважин с выносом песка из пласта и предотвращение выноса песка из пласта. По предлагаемому способу последовательное закачивание безводной жидкости на полимерной основе, содержащую сополимер БМК-5 и растворитель марки «Б» в указанных количественных соотношениях, закачка буферной жидкости и водного раствора эмульсии стеарата цинка плотностью не более 1050 кг/м3 обеспечивает образование прочной системы, скрепляющей частицы породы в местах их соприкосновения с формированием устойчивой к колебаниям и вибрациям водогазопроницаемой структуры. Известно, что при применении полимеров для снижения пескопроявлений в газовых скважинах требуется проведение дополнительных операций для улучшения адгезии полимера и восстановления проницаемости пласта. Механизм адгезии сополимера БМК-5 объясняется действием двух факторов: хемосорбцией и адсорбцией. Адсорбция обусловлена главным образом физическим взаимодействием на поверхности раздела фаз (с образованием Ван-дер-Ваальсовых сил). Хемосорбция осуществляется в результате того, что происходит взаимодействие функциональных групп, входящих в состав сополимера с функциональными группами, присутствующими на частицах породы, что приводит к образованию достаточно прочных связей. При закачивание безводной жидкости на полимерной основе, содержащей сополимер БМК-5 и растворитель марки «Б» происходят следующие процессы. Сополимер БМК-5 обладает высокой адгезионной и проникающей способностью, а также стойкостью к старению и имеет относительно невысокую стоимость. Адгезионная способность сополимера БМК- 5 объясняется силами остаточного химического сродства между находящимися на поверхности контакта молекулами сополимера и частицами песка. Сополимер БМК-5 при взаимодействии с атомами кремния песка образует связи за счет открытых карбоксильных групп в сополимере. Его адгезионная способность обусловлена хорошей способностью капиллярного проникновения, что приводит к образованию тонкого слоя сополимера на поверхностях внутри обрабатываемого пласта. На характер формирования и прочности покрытий оказывают влияние структурные превращения на границе раздела сополимер-песчаник. Пограничная зона существенно отличается по своей структуре от компонентов системы. На границе сополимер-песчаник образуется слой из плотно ряда сферолитов вытянутой формы ориентированных относительно границы раздела. Возникающие в пограничной зоне напряжения вызывают ускоренную и ориентированную кристаллизацию, которая сопровождается частичной релаксацией этих напряжений. Сополимер БМК-5 обладает амфифильными свойствами, то есть имеет полярные и неполярные группы в одной молекуле, благодаря чему его можно отнести к полимерным диспергирующим и сольватирующим агентам. Это объясняется тем, что сополимер адсорбируется на твердой поверхности в конформации клубка, в результате чего образуется плотный полимерный экран, препятствующий дальнейшему укрупнению частиц песка как за счет химической конденсации, так и за счет агрегации частиц. При контакте с мелкими частицами песка сополимер БМК-5 создает на них сольватную оболочку, что препятствует их агрегации и снижает вероятность закупоривания порового пространства пласта, с сохранением коллекторских свойств пласта с минимальным значением снижения потери проницаемости. Адгезионные свойства сополимера БМК-5 к породе усиливаются в присутствии хорошо смачивающей жидкости, роль которой выполняет растворитель марки «Б». Указанный растворитель создает условия подвижности частиц, включая в образование контактов броуновское движение, и дает возможность осуществить контакты на большой площади. Растворитель марки «Б» способствует очищению поверхности пласта от углеводородных наслоений. Известно, что макромолекулы полимеров, в состав которых входят атомы с не поделенными электронными парами, способны образовывать комплексы с элементами, имеющими незаполненную d-орбиталь. В результате такого взаимодействия образуются жесткие структурные элементы, пронизывающие весь объем полимера и оказывающие существенное влияние на его физико- механические свойства. Сополимер БМК-5 образует связующую матрицу с равномерно распределенными частицами уплотнителя, служащими центрами кристаллизации. Закачивание водной эмульсии стеарата цинка плотность не более 1050 кг/м3 предотвращает усадку, растрескивание, возникновение внутренних напряжений в полимерном экране. Дополнительное армирование происходит в результате интерколлирования стеарата цинка в межслоевое пространство сополимера. Наблюдаемое явление можно объяснить образованием двойного полимер-металлического комплекса, стабилизированного солевыми и координационными связями. Образование таких комплексов сопровождается снижением энергии активации системы. Сополимер БМК-5, в боковых цепях которого, находятся карбоксилат ионы образует монодентантные комплексы с ионами цинка. Образование межмолекулярных комплексов приводит к образованию пространственных структур, обладающих вязкоупругими свойствами пластичной пленки. Закачивание водной эмульсию стеарата цинка плотностью не более 1050 кг/м3 обеспечивает снижение степени усадочных явлений сополимера БМК-5, ориентированный монослой стеарата цинка повышает адгезию сополимера. Предлагаемый способ наиболее эффективен за счет того, что образуется не разрушаемая система, которая предотвращает вынос песка в скважину. Указанное обеспечивает прочность полимерной пленки и надежное сцепление с породой продуктивного пласта, повышение эффективности предлагаемого способа и обеспечение эффективности функционирования скважины за счет продления срока ее эксплуатации.

Испытания по предлагаемому способу проводят в лабораторных условиях.

Пример 1. Для лабораторных исследований используют насыпную модель пласта - металлический кернодержатель длиной 87 мм (0,87 м) и внутренним диаметром 30 мм (0,03 м), заполненный фракцией песчаника, размером 0,1-0,25 мм.

Характеристикой продуктивного пласта может являться проницаемость, как по газу, так и по воде.

Проницаемость определяют расчетным методом по формуле Дарси

Kпр=(Q⋅μ⋅L)/(F⋅dP),

где Q - объем газа, прокаченного через модель, м3/с;

μ - динамическая вязкость газа, Н⋅с/м2;

L - длина модели, м;

F - площадь сечения модели, м2;

dP - разность давлений, Н/м2.

Критерием для оценки служит коэффициент пропорциональности между значениями проницаемости до и после закачивания ингредиентов. Коэффициент сохранения проницаемости продуктивного пласта К рассчитывают по следующей формуле

Кпр=К2пр/K1пр,

где K1пр - проницаемость продуктивного пласта до закачивания ингредиентов, мкм2;

K1пр - проницаемость продуктивного пласта после закачивания ингредиентов, мкм2.

Модель подсоединяют к источнику сжатого газа. Готовят 1000 г безводной жидкости на полимерной основе. Для этого сополимер БМК-5 в количестве 90 г (9 мас. %) добавляют в 910 г (91 мас. %) растворителя марки «Б» (что составляет 978,49 мл р=930 кг/м3) и осуществляют перемешивание в течение 10 минут до получения однородной массы. Готовят 1223,5 г эмульсии стеарата цинка (р=1100 кг/м3) путем нагрева 350 г стеарата калия до 80°С и вводят в него при перемешивании 837,5 г 10% раствор сульфата цинка. Продолжают перемешивание до получения однородной сметанообразной массы. Затем к полученной эмульсии добавляют воду в количестве 2447,0 г с получением 3670,5 г водной эмульсии стеарата цинка плотностью 1050 кг/м3.

1. Фильтруют через модель пластовую воду с целью ее насыщения.

2. Проводят обратную фильтрацию и замеряют проницаемость керна по воде.

3. Проводят продувку модели для определения проницаемости по газу.

4. Закачивают безводную жидкость на полимерной основе в кернодержатель до появления его на выходе модели пласта.

6. Закачивают 30 мл конденсата газового стабильного.

7. Закачивают 300 мл водной эмульсии стеарата цинка плотностью 1050 кг/м3 в кернодержатель до появления ее на выходе модели пласта.

8. Производят выдержку в течение 24 часов.

9. Затем через модель прокачивают пластовую воду и замеряют проницаемость по воде.

10. Проводят продувку модели и замеряют проницаемость по газу.

11. Создают избыточное давление газа до величины 5 МПа и контролируют вынос песка в течение 10 минут.

Результаты исследований:

Коэффициент проницаемости по воде:

- до обработки K1првод=2,27 мкм2;

- после обработки К2првода=1,67 мкм2.

Коэффициент сохранения проницаемости по воде Kвода=0,74.

Коэффициент проницаемости по газу:

- до обработки K1пргаз=l,06 мкм2;

- после обработки К2пргаз=0,67 мкм2. Коэффициент сохранения проницаемости по газу Kгаз=0,63.

Вынос песка - отсутствует. Состояние керна - связан.

Пример 2. Готовят 1000 г безводной жидкости на полимерной основе г/мас. %:

Проводят все операции как в примере 1.

Результаты исследований:

Коэффициент проницаемости по воде:

K1првод=0,59 мкм2;

К2првода=0,66 мкм2.

Коэффициент сохранения проницаемости по воде Kвода=1,12.

Коэффициент проницаемости по газу:

K1пргаз=1,38 мкм2;

К2пргаз=1,42 мкм2. Коэффициент сохранения проницаемости по газу

Кгаз=1,03.

Вынос песка - отсутствует. Состояние керна - связан.

Пример 3. Готовят 1000 г безводной жидкости на полимерной основе г/мас. %:

Проводят все операции как в примере 1.

Результаты исследований:

Коэффициент проницаемости по воде:

K1првод=0,87 мкм2;

К2првода=0,52 мкм2.

Коэффициент сохранения проницаемости по воде Квода=0,60.

Коэффициент проницаемости по газу:

K1пргаз=2,42 мкм2;

К2пргаз=1,31 мкм2. Коэффициент сохранения проницаемости по газу Кгаз=0,54. Вынос песка - отсутствует. Состояние керна-связан.

Результаты проведенных исследований представлены в таблице

Примечание: По результатам наблюдения продолжительность эффекта предлагаемого способа составляет 12 месяцев.

Процесс приготовления безводной жидкости на полимерной основе является достаточно простым. Последовательное закачивание используемых в предлагаемом способе составов также не требует значительных временных затрат, что приводит к сокращению материальных расходов, и как следствие в целом значительно снижает время проведения работ. Содержание в безводной жидкости на полимерной основе: сополимера БМК-5 в количестве менее 9 мас. %, растворителя марки «Б» в количестве более 91 мас. % нецелесообразно из-за не работоспособности, так как не происходит предотвращение выноса песка, а содержание сополимера БМК-5 в количестве более 14 мас. %, растворителя марки «Б» в количестве менее 85 мас. % нецелесообразно, так как происходит значительное снижение проницаемости. Использование водной эмульсии стеарата цинка плотностью более 1050 кг/м3 нецелесообразно, так как в процессе его закачивания возникают осложнения.

Таким образом, согласно вышесказанному предлагаемая совокупность существенных признаков, обеспечивает достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ И ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПЕСКА ИЗ СКВАЖИНЫ | 2011 |

|

RU2485284C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЕСКОПРОЯВЛЯЮЩИХ СКВАЖИН | 2009 |

|

RU2387806C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2352764C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2554957C2 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ (ВАРИАНТЫ) | 2009 |

|

RU2429270C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОБЫЧИ УГЛЕВОДОРОДОВ ПУТЕМ ОГРАНИЧЕНИЯ ВЫНОСА ПЕСКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2014 |

|

RU2558831C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2467156C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНЕ И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2010 |

|

RU2446270C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ ПЛАСТА | 2010 |

|

RU2431742C1 |

| СПОСОБ УКРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2018 |

|

RU2684625C1 |

Изобретение относится к газодобывающей промышленности и может быть использовано для снижения выноса песка в газовых скважинах в начальный период эксплуатации. Технический результат - повышение эффективности способа снижения пескопроявлений в газовых скважинах с обеспечением минимального снижения потери проницаемости, повышение эффективности функционирования скважины за счет продления срока ее эксплуатации, а также упрощение и удешевление способа за счет исключения использования дорогостоящих реагентов и снижение времени проведения. Способ снижения пескопроявлений в газовых скважинах, где сначала закачивают безводную жидкость на полимерной основе, содержащую сополимер БМК-5 в количестве 9-14 мас.% и растворитель марки «Б» в количестве 86-91 мас.%, после чего закачивают буферную жидкость - конденсат газовый стабильный, а затем закачивают предварительно приготовленную водную эмульсию стеарата цинка плотностью не более 1050 кг/м3 и далее производят технологическую выдержку в течение 24 часов. 3 пр., 1 табл.

Способ снижения пескопроявлений в газовых скважинах, характеризующийся тем, что сначала закачивают безводную жидкость на полимерной основе, содержащую сополимер БМК-5 в количестве 9-14 мас.% и растворитель марки «Б» в количестве 86-91 мас.%, после чего закачивают буферную жидкость - конденсат газовый стабильный, а затем закачивают предварительно приготовленную водную эмульсию стеарата цинка плотностью не более 1050 кг/м3 и далее производят технологическую выдержку в течение 24 часов.

| СПОСОБЫ КОНТРОЛЯ МИГРАЦИИ ТВЕРДЫХ ЧАСТИЦ В ПОДЗЕМНОМ ПЛАСТЕ | 2006 |

|

RU2401940C2 |

| Механизм для регулирования числа оборотов стабилизаторных ветродвигателей | 1951 |

|

SU95327A1 |

| СПОСОБ СИНТЕЗА СОПОЛИМЕРА БУТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1998 |

|

RU2174522C2 |

| ВОДНАЯ ДОБАВКА, ПОВЫШАЮЩАЯ КЛЕЙКОСТЬ, И СПОСОБЫ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ ЧАСТИЦ | 2005 |

|

RU2382173C2 |

| СОСТАВ ДЛЯ РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2014 |

|

RU2558558C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОБЫЧИ УГЛЕВОДОРОДОВ ПУТЕМ ОГРАНИЧЕНИЯ ВЫНОСА ПЕСКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2014 |

|

RU2558831C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ И ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПЕСКА ИЗ СКВАЖИНЫ | 2011 |

|

RU2485284C1 |

| СПОСОБЫ УПРАВЛЕНИЯ МИГРАЦИЕЙ СЫПУЧИХ ЧАСТИЦ | 2005 |

|

RU2403377C2 |

| СПОСОБ ВЫРАБОТКИ АРОМАТИЗИРОВАННОГО ЯКОНО-ЗЛАКОВОГО НАПИТКА | 2008 |

|

RU2387191C1 |

Авторы

Даты

2019-08-09—Публикация

2018-03-05—Подача