ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

[0001] Настоящее изобретение относится к профилированному материалу для компонента скважинного инструмента, компоненту скважинного инструмента и к скважинному инструменту.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Углеводородные ресурсы, такие как нефть и природный газ, извлекают и получают из скважины (нефтяной скважины или газовой скважины; в совокупности могут именовать «скважиной»), содержащей пористую или проницаемую подземную формацию. Скважинный инструмент, который служит в качестве устройства, выполненного с возможностью формирования отверстия для формирования такой скважины (иными словами, отверстия, выполненного с целью формирования скважины; могут именовать «нисходящим стволом»), эксплуатируют в условиях высокой температуры и высокого давления. Таким образом, каждый компонент, составляющий скважинный инструмент, также должен иметь высокую прочность. Более того, поскольку скважинный инструмент сложно извлекать после использования, компонент скважинного инструмента, используемый в области изолирования и герметизации, должен быть разлагаемым и выполнен с возможностью извлечения в месте применения.

[0003] В качестве компонента скважинного инструмента, разлагаемого и выполненного с возможностью извлечения, использован компонент, изготовленный с применением разлагаемой смолы или каучука, но он может иметь недостаточную прочность и термостойкость, а для компонента, для которого требуют высокую прочность и высокую термостойкость, может быть использован металл или неразлагаемая смола. При использовании компонента, содержащего металл или неразлагаемую смолу, компонент необходимо измельчать на мелкие фрагменты путем помола и т. п., чтобы их можно было извлечь, в результате чего возрастают затраты и трудоемкость. Кроме того, дефект при помоле или сбой при извлечении может привести к затруднению добычи. Кроме того, в случае скважинного инструмента, содержащего комбинацию разлагаемой смолы или каучука и неразлагаемого металла или смолы, неразлагаемый компонент остается в скважине, что может привести к затруднению добычи. Таким образом существует потребность в металлическом компоненте, легко разлагаемом после использования.

[0004] В каждом из патентных документов 1 и 2 описано использование материала из магниевого сплава, содержащего алюминий, литий, кальций, иттрий и т. п., в продукте для подземных работ, например в нефтяной скважине или скважине для добычи природного газа, и в каждом документе описано быстрое разложение этого материала из магниевого сплава.

[0005] В патентном документе 3 описана пробка, представляющая собой скважинный инструмент, в котором используют клиновой захват и мандрель, изготовленные из магниевого сплава.

[0006] В патентном документе 4 описан литой кованый материал из магниевого сплава, характеризующийся сниженным весом и прекрасной прочностью.

СПИСОК БИБЛИОГРАФИЧЕСКИХ ССЫЛОК

Патентный документ

[0007] Патентный документ 1: Опубликованная заявка на патент Китая № 104004950 (опубликовано 27 августа 2014 г.)

Патентный документ 2: Опубликованная заявка на патент Китая № 104651691 (опубликовано 27 мая 2015 г.)

Патентный документ 3: US 2014/0251691 A (опубликовано 11 сентября 2014 г.)

Непатентный документ

[0008] Непатентный документ 1: Yoichi KANAMORI, Katsuya HIO, Mie Prefectural Science and Technology Promotion Center, Industrial Research Division Research Report, No. 31, pp. 30-35, 2007

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технические проблемы

[0009] Как описано выше, компонент для скважинного инструмента должен иметь высокую прочность и также быть легко разлагаемым.

[0010] Материал из магниевого сплава, описанный в патентном документе 1, разработан с целью улучшения скорости разложения, не принимая во внимание прочность. Сложно получить материал из магниевого сплава, имеющий достаточную для скважинного инструмента прочность, просто путем определения металлических компонентов материала и содержания их в материале магниевого сплава.

[0011] Кроме того, материал магниевого сплава, описанный в патентном документе 2, содержит иттрий для повышения прочности. Редкоземельный металл, такой как иттрий, является дорогостоящим, и таким образом, если материал магниевого сплава содержит редкоземельный металл, стоимость материала возрастает. Кроме того, материал магниевого сплава, содержащий редкоземельный металл, является чрезвычайно твердым, и, следовательно, его сложно обрабатывать. Кроме того, поскольку материал магниевого сплава сложно обрабатывать, также возрастают затраты на обработку.

[0012] В патентном документе 3 описано только использование магниевого сплава в формировании скважинного инструмента и не описано создание скважинного инструмента, имеющего высокую прочность и способность к легкому разложению.

[0013] Кроме того, в непатентном документе 1 не описано использование литого кованого материала из магниевого сплава в скважинном инструменте и не описана способность к разложению компонента, сформированного с использованием этого материала. То есть в непатентном документе 1 не описано создание скважинного инструмента, имеющего высокую прочность и способность к легкому разложению.

[0014] Один аспект настоящего изобретения создан с учетом вышеописанных проблем, и целью аспекта настоящего изобретения является создание профилированного материала для компонента скважинного инструмента с целью формирования компонента скважинного инструмента, имеющего высокую прочность и способность к легкому разложению, и дополнительно создание компонента скважинного инструмента с использованием профилированного материала, скважинного инструмента, способа обработки скважины и способа получения профилированного материала.

Решение проблем

[0015] Для решения вышеуказанных проблем профилированный материал для компонента скважинного инструмента в соответствии с одним аспектом настоящего изобретения содержит магниевый сплав, включающий фазу, содержащую не менее 70 весовых % и не более 95 весовых % магния, в котором распределены не менее 0 весовых % и менее 0,3 весовых % редкоземельного металла, металлический материал, отличный от магния и редкоземельного металла, и не менее 0,1 весовых % и не более 20 весовых % стимулирующего разложение агента, и профилированный материал имеет средний размер кристаллических зерен магниевого сплава не менее 0,1 мкм и не более 300 мкм, прочность при растяжении не менее 200 МПа и не более 500 МПа и скорость разложения в 2%-м водном растворе хлорида калия при 93 °C не менее 20 мг/см2 и не более 20 000 мг/см2 в день.

[0016] Компонент скважинного инструмента по одному аспекту настоящего изобретения формируют с использованием вышеуказанного профилированного материала для компонента скважинного инструмента.

[0017] Скважинный инструмент по одному аспекту настоящего изобретения включает вышеуказанный компонент скважинного инструмента.

[0018] В способе обработки скважины по одному аспекту настоящего изобретения используют вышеуказанный скважинный инструмент.

[0019] Профилированный материал для компонента скважинного инструмента в соответствии с одним аспектом настоящего изобретения содержит магниевый сплав, имеющий фазу, содержащую не менее 70 весовых % и не более 95 весовых % магния, в котором распределены не менее 0 весовых % и менее 0,3 весовых % редкоземельного металла и металлический материал, отличный от магния и редкоземельного металла, и профилированный материал имеет средний размер кристаллических зерен магниевого сплава не менее 0,1 мкм и не более 300 мкм и прочность при растяжении не менее 200 МПа и не более 500 МПа.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0020] Профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения имеет средний размер кристаллических зерен магниевого сплава не менее 0,1 мкм и не более 300 мкм и содержание стимулирующего разложение агента не менее 0,1 весовых % и не более 20 весовых % и следовательно профилированный материал имеет высокую прочность не менее 200 МПа и не более 500 МПа, соответствующую прочности при растяжении, подходящей для бурения скважин, а также является легко разлагаемым.

Краткое описание графических материалов

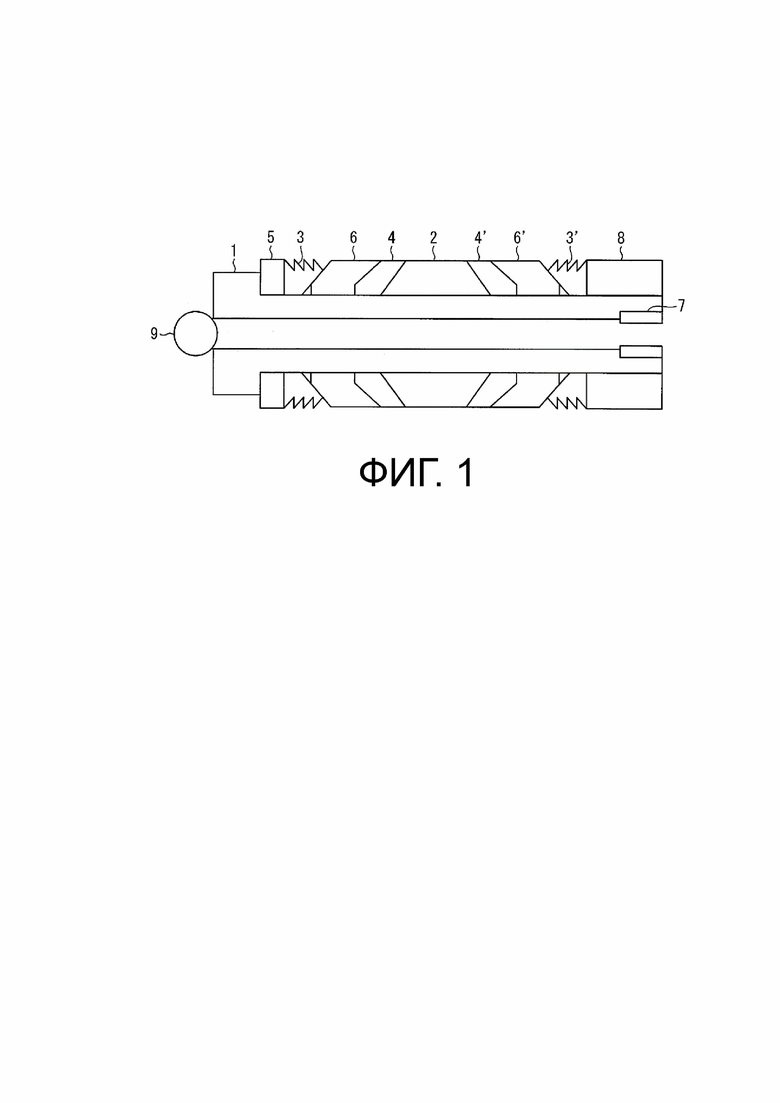

[0021] ФИГ. 1 представляет собой схематическое изображение, иллюстрирующее конкретный пример скважинного инструмента по одному аспекту настоящего изобретения.

Описание вариантов осуществления

[0022]

Профилированный материал для компонента скважинного инструмента

Профилированный материал для компонента скважинного инструмента в соответствии с одним аспектом настоящего изобретения содержит магниевый сплав, имеющий фазу, содержащую не менее 70 весовых % и не более 95 весовых % магния, в котором распределены не менее 0 весовых % и менее 0,3 весовых % редкоземельного металла, металлический материал, отличный от магния и редкоземельного металла, и не менее 0,1 весовых % и не более 20 весовых % стимулирующего разложение агента, и профилированный материал имеет средний размер кристаллических зерен магниевого сплава не менее 0,1 мкм и не более 300 мкм и прочность при растяжении не менее 200 МПа и не более 500 МПа. Кроме того, профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения имеет скорость разложения в 2%-м водном растворе хлорида калия при 93 °C не менее 20 мг/см2 и не более 20 000 мг/см2 в день. Профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения далее по тексту для простоты могут именовать «профилированным материалом».

[0023] Профилированный материал имеет прочность не менее 200 МПа и не более 500 МПа, соответствующую прочности при растяжении, подходящей для бурения скважин, а также является легко разлагаемым в растворе хлорида, например хлорида калия (KCl). Следовательно, профилированный материал благоприятно применять для компонента скважинного инструмента, составляющего скважинный инструмент, применяемый при бурении скважин. Кроме того, хотя профилированный материал содержит весьма небольшое количество редкоземельного металла или совсем не содержит редкоземельный металл, обычно добавляемый для увеличения прочности, профилированный материал достигает достаточной прочности. Таким образом, профилированный материал легко обрабатывать и он также позволяет уменьшать затраты на материал и обработку. В настоящем документе профилированным материалом, имеющим высокую прочность, называют профилированный материал, имеющий высокую прочность при растяжении, и это может быть профилированный материал, имеющий высокую выдерживаемую нагрузку, имеющий повышенный предел текучести и повышенный компрессионный модуль упругости вследствие высокой прочности при растяжении.

[0024]

Магниевый сплав

Профилированный материал включает в себя магниевый сплав, содержащий магний в качестве основного компонента. Содержание магния в магниевом сплаве составляет не менее 70 весовых % и не более 95 весовых % от общей массы магниевого сплава. Соответственно, хотя профилированный материал имеет сниженный вес, профилированный материал может обеспечить определенную прочность.

[0025]

Металлический материал и стимулирующий разложение агент

Магниевый сплав также содержит в дополнение к магнию и редкоземельному металлу металлический материал, отличный от магния и редкоземельного металла. Этот металлический материал включает металлический материал, служащий стимулирующим разложение агентом для стимуляции разложения магния, и металлический материал, отличный от стимулирующего разложение агента, и магниевый сплав включает как стимулирующий разложение агент, так и металлический материал. Таким образом, магниевый сплав дополнительно содержит металлический материал и стимулирующий разложение агент, отличные от магния и редкоземельного металла. Магниевый сплав включает в себя металлический материал, отличный от стимулирующего разложение агента и, соответственно, профилированный материал может обеспечить высокую прочность.

[0026] Металлический материал, отличный от магния и редкоземельного металла и отличный от стимулирующего разложение агента, не имеет конкретных ограничений, пока этот металлический материал отличен от магния и редкоземельного металла, но предпочтительно является по меньшей мере одним из металлов, выбранных из группы, состоящей из алюминия и циркония. Кроме того, магниевый сплав также может включать в себя один тип металлического материала, отличного от стимулирующего разложение агента, но более предпочтительно включает в себя два или более типа металлических материалов. Магниевый сплав также может включать в себя марганец, кремний, литий и т. п. в качестве металлического материала, отличного от стимулирующего разложение агента. Общее содержание металлического материала, отличного от стимулирующего разложение агента, в магниевом сплаве предпочтительно составляет не менее 3 весовых % и не более 20 весовых %, более предпочтительно не менее 4 весовых % и не более 18 весовых % и еще более предпочтительно не менее 5 весовых % и не более 15 весовых % от общей массы магниевого сплава.

[0027] Магниевый сплав предпочтительно включает в себя только алюминий, алюминий и марганец или алюминий и цирконий в качестве металлического материала, отличного от стимулирующего разложение агента, но более предпочтительно включает только алюминий в качестве металлического материала, отличного от стимулирующего разложение агента. Соответственно профилированный материал может иметь более высокую прочность, а также улучшенную пластичность.

[0028] Термин «металлический материал, отличный от магния и редкоземельного металла и служащий стимулирующим разложение агентом», означает металлический материал, имеющий большую разность потенциалов с магнием для обеспечения коррозии магния. К примерам металлического материала относят железо, никель, медь, кобальт, цинк, кадмий, кальций и серебро. Магниевый сплав, более предпочтительно включает в себя в качестве металлического материала, служащего стимулирующим разложение агентом, по меньшей мере один металл, выбранный из группы, состоящей из цинка, кальция, железа, никеля, меди и кобальта, и еще более предпочтительно по меньшей мере один металл, выбранный из группы, состоящей из железа, никеля, меди и кобальта. Соответственно профилированный материал является более легко разлагаемым.

[0029] Кроме того, поскольку каждый из металлов, цинк, кальций и медь, имеет сильное влияние на проявление прочности магниевого сплава, магниевый сплав наиболее предпочтительно включает в себя цинк, кальций и медь в качестве металлического материала, служащего стимулирующим разложение агентом. Кроме того, кальций имеет эффект увеличения температуры воспламенения магниевого сплава и делает магниевый сплав более огнестойким. Магниевый сплав может включать в себя комбинацию алюминия и цинка, алюминия и кальция или алюминия, цинка и кальция в качестве металлического материала, служащего стимулирующим разложение агентом.

[0030] Содержание металлического материала, служащего симулирующим разложение агентом в магниевом сплаве, составляет не менее 0,1 весовых % и не более 20 весовых % от общей массы магниевого сплава, но если металлический материал, служащий в качестве стимулирующего разложение агента, включает по меньшей мере один металл, выбранный из группы, состоящей из железа, никеля, меди и кобальта, то содержание металлического материала, служащего в качестве стимулирующего разложение агента, в магниевом сплаве может составлять не менее 0,01 весовых % и не более 20 весовых %. Каждый из металлов, железо, никель, медь и кобальт, обладает более сильным воздействием на стимулирование разложения. Таким образом, когда металлический материал, служащий в качестве стимулирующего разложение агента, включает железо, никель, медь и кобальт, разложение магниевого сплава могут благоприятно стимулировать, даже когда содержание металлического материала, служащего в качестве стимулирующего разложение агента, в магниевом сплаве составляет не менее 0,1 весовых %.

[0031] Если магниевый сплав включает алюминий в качестве металлического материала, отличного от стимулирующего разложение агента, и включает цинк в качестве стимулирующего разложение агента, содержание алюминия в магниевом сплаве предпочтительно составляет не менее 3 весовых % и не более 15 весовых %, а более предпочтительно не менее 4 весовых % и не более 13 весовых % от общей массы магниевого сплава. Кроме того, содержание цинка в магниевом сплаве предпочтительно составляет не менее 0,1 весовых % и не более 5 весовых %, а более предпочтительно не менее 0,2 весовых % и не более 3 весовых % от общей массы магниевого сплава.

[0032] В магниевом сплаве металлический материал, содержащий стимулирующий разложение агент, подвергают твердофазному растворению в фазе, содержащей магний, то есть в кристаллических зернах магния, или он присутствует в виде частиц за пределами кристаллических зерен и, следовательно, металлический материал, содержащий стимулирующий разложение агент, распределен в магниевом сплаве. Если размер кристаллических зерен магниевого сплава является крупным, возможен дефект изготовления, например трещины, в процессе формирования после литья, и прочность также может уменьшиться после формирования и, более того, диспергируемость металлического материала, содержащего стимулирующий разложение агент и присутствующего в кристаллических зернах, также снижается. Следовательно, как описано ниже, размер зерен магниевого сплава предпочтительно является маленьким и, более того, металлический материал, содержащий стимулирующий разложение агент, предпочтительно равномерно распределен в кристаллических зернах магния или вне кристаллических зерен. Соответственно профилированный материал может по существу достигать высокой прочности.

[0033] Диспергируемость металлического материала, содержащего стимулирующий разложение агент, в магниевом сплаве могут подтвердить с использованием микроскопа для металлов, сканирующего электронного микроскопа (SEM), SEM с энергодисперсионной рентгеновской спектроскопией (SEM-EDX) и т. п. с наблюдением среза магниевого сплава после разрезания. Кроме того, если металлический материал, содержащий стимулирующий разложение агент, равномерно распределен в магниевой фазе, количество металлического материала, содержащего стимулирующий разложение агент, на имеющем некоторую форму срезе профилированного материала является по существу равномерным. В результате даже относительно крупный компонент, такой как компонент скважинного инструмента, полученный из профилированного материала, имеет благоприятные механические свойства и способность к разложению, и профилированный материал могут применять в таком компоненте без того, чтобы компонент оставался в виде крупного фрагмента.

[0034] Средний размер частиц металлического материала, содержащего стимулирующий разложение агент и распределенного в магниевом сплаве, составляет предпочтительно не более 100 мкм. Металлический материал, включающий в себя стимулирующий разложение агент и распределенный в магниевом сплаве, имеет определенный большой размер частиц и соответственно способствует влиянию на проявление прочности. Следовательно, средний размер частиц металлического материала, содержащего стимулирующий разложение агент и распределенного в магниевом сплаве, составляет предпочтительно не более 100 мкм и, следовательно, профилированный материал может достигать высокой прочности.

[0035] Говоря более конкретно, часть металлического материала, содержащего стимулирующий разложение агент и распределенного в магниевом сплаве, подвергают растворению в твердой фазе, а другую часть металлического материала не подвергают растворению в твердой фазе при литье и термическом рафинировании (термообработке), выполняемом после литья, формования, например экструзии или ковки, и дополнительной термообработки после формования, и та часть, которую не подвергают растворению в твердой фазе, кристаллизуется в виде соединения Mg17Al12 или кристаллизуется отдельно. Соединение или металлический материал, выкристаллизовавшийся таким образом, может вызывать дефект изготовления в зависимости от количества и размера соединения или металлического материала. С другой стороны, профилированный материал для скважинного инструмента, имеющий высокую прочность и также являющийся легкоразлагаемым, может быть получен путем соответствующего регулирования количества и размера соединения или металлического материала в сформированном изделии.

[0036] Следовательно, термин «металлический материал, содержащий стимулирующий разложение агент и распределенный в магниевом сплаве», в основном означает соединение или металлический материал, выкристаллизовавшийся без растворения в твердой фазе магниевого сплава. Когда средний размер частиц соединения и металлического материала, выкристаллизовавшегося таким образом, составляет не более 100 мкм, могут получать профилированный материал для скважинного инструмента, имеющий высокую прочность и также являющийся легкоразлагаемым. Следует отметить, что размер частиц металлического материала, содержащего стимулирующий разложение агент и подвергнутого растворению в твердой фазе магниевого сплава, является чрезвычайно мелким, не более 1 мкм, и ожидается, что он будет мельче размера частиц соединения и металлического материала, выкристаллизовавшегося без растворения в твердой фазе. Нижний предел среднего размера частиц металлического материала, содержащего стимулирующий разложение агент и распределенного и магниевом сплаве, могут устанавливать равным среднему размеру частиц металлического материала, подвергающегося растворению в твердой фазе.

[0037] Кроме того, средний размер частиц металлического материала, содержащего стимулирующий разложение агент, составляет не более 100 мкм, и соответственно частицы металлического материала, образующие соединение с магнием или присутствующие отдельно в магниевом сплаве, могут присутствовать более равномерно. В результате компонент скважинного инструмента, полученный из профилированного материала, имеет благоприятные характеристики разложения и не остается в виде крупного фрагмента.

[0038]

Редкоземельный металл

Магниевый сплав содержит не менее 0 весовых % и менее 0,3 весовых % редкоземельного металла. Иными словами, магниевый сплав может содержать редкоземельный металл или может совсем не содержать редкоземельный металл и если магниевый сплав содержит редкоземельный металл, количество редкоземельного металла является очень малым, менее 0,3 весовых % от общей массы магниевого сплава. Поскольку профилированный материал достигает высокой прочности благодаря вышеуказанному металлическому материалу, профилированный материал не обязательно должен содержать редкоземельный металл для увеличения прочности. Иными словами, поскольку в профилированном материале не используют редкоземельный металл, который является дорогостоящим и сложным для обработки, затраты на материал могут быть снижены, обработка может быть упрощена и затраты на обработку могут быть уменьшены.

[0039] Магниевый сплав предпочтительно содержит не более 0,2 весовых % редкоземельного металла, а наиболее предпочтительно не содержит редкоземельный металл. К примеру редкоземельных металлов, которые могут включать в магниевый сплав, относят иттрий, но редкоземельные металлы не ограничивают этим примером. Если магниевый сплав содержит редкоземельный металл, этот редкоземельный металл предпочтительно равномерно распределен в магниевой фазе.

[0040]

Средний размер кристаллических зерен

Средний размер кристаллических зерен магниевого сплава составляет не менее 0,1 мкм и не более 300 мкм. Малый средний размер кристаллических зерен магниевого сплава способствует влиянию на проявление прочности. Таким образом, если средний размер кристаллических зерен магниевого сплава составляет не менее 0,1 мкм и не более 300 мкм, профилированный материал может достигать более высокой прочности. Кроме того, если средний размер кристаллических зерен магниевого сплава составляет не менее 0,1 мкм и не более 300 мкм, диспергируемость металлического материала и т. п., присутствующего в кристаллических зернах, улучшается. В профилированном материале средний размер кристаллических зерен магниевого сплава представляет собой средний размер кристаллических зерен, вычисленный посредством способа измерения, соответствующего японскому промышленному стандарту JIS (JIS G 0551). То есть средний размер кристаллических зерен магниевого сплава представляет собой средний размер кристаллических зерен, определенный при помощи метода сечения, включающего в себя подсчет под сканирующим электронным микроскопом (SEM) при известном увеличении количества захваченных кристаллических зерен на миллиметр тестовой линии, имеющей известную длину, или количества пересечений между тестовой линией и границами кристаллических зерен на участке, представляющем собой тестируемый фрагмент магниевого сплава.

[0041]

Прочность при растяжении

Профилированный материал имеет прочность при растяжении не менее 200 МПа и не более 500 МПа. Поскольку прочность при растяжении профилированного материала достигает не менее 200 МПа и не более 500 МПа, профилированный материал очень хорошо подходит для применения в формировании компонента скважинного инструмента и скважинного инструмента для бурения скважин. Прочность при растяжении профилированного материала предпочтительно составляет не менее 250 МПа и не более 500 МПа, а более предпочтительно не менее 300 МПа и не более 500 МПа.

[0042] Прочность при растяжении профилированного материала может быть измерена способом, известным специалистам в данной области. Например, прочность при растяжении профилированного материала может быть измерена в соответствии со стандартом JISZ2241 (ISO6892) с использованием испытываемого образца, описанного в JIS Z2201, и с применением нагрузки до момента разрыва под действием силы растяжения.

[0043]

Средний размер частиц

Средний размер частиц металлического материала и стимулирующего разложение агента может быть измерен путем получения изображения среза магниевого сплава, подвергнутого разрезанию, и вычисления среднего размера частиц для 30 микрочастиц. Если металлический материал и стимулирующий разложение агент имеют сферическую форму, размером частицы будет диаметр сферы. Если металлический материал и стимулирующий разложение агент имеют форму иглы или стержня, размером частицы будет короткий диаметр. Если металлический материал и стимулирующий разложение агент являются бесформенными, размером частицы будет средний размер частицы от центра тяжести.

[0044]

Скорость разложения

Профилированный материал выполнен так, чтобы компонент скважинного инструмента или скважинный инструмент, выполненный с использованием профилированного материала, легко разлагался. Иными словами, профилированный материал имеет скорость разложения в 2%-м водном растворе хлорида калия при 93 °C не менее 20 мг/см2 и не более 20 000 мг/см2 в день. Соответственно скважинный инструмент или компонент скважинного инструмента может легко разлагаться после бурения скважины. Профилированный материал более предпочтительно имеет скорость разложения в 2%-м водном растворе хлорида калия при 93 °C не менее 500 мг/см2 и не более 2500 мг/см2 в день. Следует отметить, что профилированный материал также может разлагаться в водном растворе любого другого хлорида, отличного от водного раствора хлорида калия. Кроме того, водный раствор хлорида предпочтительно имеет pH, установленный на уровне не более 11. При pH = 11 образуется пленка, состоящая главным образом из гидроксида магния, и скорость разложения увеличивается.

[0045] Если скорость разложения профилированного материала составляет менее 20 мг/см2, скорость разложения в скважине уменьшается, и профилированный материал сохраняется в виде компонента и соответственно может создавать помехи при добыче. Кроме того, если скорость разложения составляет более 20 000 мг/см2, скорость разложения в скважине чрезмерно возрастает, и следовательно разложение происходит в процессе обработки скважины, например при гидравлическом разрыве. После этого удержать давление становится невозможно, и возможен сбой этапа процесса.

[0046] Если скорость разложения при 93 °C составляет не менее 20 мг/см2 и не более 20 000 мг/см2, обработка скважины может быть проведена без проблем, например, при температуре 177 °C, 163 °C, 149 °C, 121 °C, 93 °C, 80 °C или 66 °C и в дополнительном температурном диапазоне, например, от 25 °C до 40 °C, и разложение продолжится в течение определенного периода после обработки скважины, и получится компонент скважинного инструмента с возможностью разложения без необходимости измельчения. Тогда такой компонент скважинного инструмента могут использовать в вышеуказанном температурном диапазоне.

[0047] Следует отметить, что поверхность компонента скважинного инструмента, в котором используют профилированный материал, может быть облицована для предотвращения разложения компонента скважинного инструмента в процессе обработки скважины и для придания коррозионной стойкости компоненту скважинного инструмента.

[0048] Кроме того, профилированный материал предпочтительно имеет соотношение скорости разложения в 2%-м водном растворе хлорида калия при 93 °C и скорости разложения в 7%-м водном растворе хлорида калия при 93 °C от 1,01 : 1 до 3,0 : 1. 2–7%-й водный раствор хлорида калия обычно применяют в зависимости от количества глины при бурении скважины. Таким образом, профилированный материал, имеющий большое различие между скоростями разложения в 2%-м водном растворе хлорида калия и 7%-м водном растворе хлорида калия, сложно применять при бурении скважин. Следовательно профилированный материал не должен иметь большого различия между скоростью разложения в 2%-м водном растворе хлорида калия при 93 °C и скоростью разложения в 7%-м водном растворе хлорида калия при 93 °C. Профилированный материал более предпочтительно имеет соотношение скорости разложения в 2%-м водном растворе хлорида калия при 93 °C и скорости разложения в 7%-м водном растворе хлорида калия при 93 °C от 1,02 : 1 до 2,5 : 1.

[0049] Кроме того, профилированный материал предпочтительно должен быть разлагаемым в 1%-м водном растворе хлорида калия. Разные типы хлоридных растворов, например хлорид калия, обычно применяют в уменьшенном количестве из-за экологических проблем, и существует потребность в компоненте скважинного инструмента, способном разлагаться даже в таком низкоконцентрированном хлоридном растворе.

[0050] Кроме того, профилированный материал также предпочтительно должен быть разлагаемым в низкоконцентрированном хлоридном растворе, например хлоридном растворе с концентрацией не менее 0,01% и менее 0,5%. Солевой водный раствор с концентрацией не менее 0,01% и менее 0,5% также может быть использован для разложения скважинного инструмента. Профилированный материал имеет скорость разложения в 2%-м водном растворе хлорида калия не менее 20 мг/см2 и не более 20 000 мг/см2 в день и следовательно может обеспечивать практичную скорость разложения в низкоконцентрированном хлоридном растворе, например в хлоридном растворе с концентрацией не менее 0,01% и менее 0,5%.

[0051] Профилированный материал предпочтительно имеет внешний диаметр не менее 30 мм и не более 200 мм, а более предпочтительно не менее 40 мм и не более 150 мм и даже более предпочтительно не менее 50 мм и не более 120 мм, а наиболее предпочтительно не менее 50 мм и не более 100 мм. Профилированный материал для компонента скважинного инструмента должен иметь размер внешнего диаметра по меньшей мере не менее 30 мм и не более 200 мм, чтобы можно было сформировать компонент скважинного инструмента. Однако особенно сложным является получение профилированного материала, имеющего большой размер и высокую прочность. Профилированный материал по одному аспекту настоящего изобретения имеет высокую прочность даже при размере внешнего диаметра не менее 30 мм и не более 200 мм. Таким образом, с использованием данного профилированного материала может быть сформирован компонент скважинного инструмента или скважинный инструмент, имеющий высокую прочность. Подробная информация о форме профилированного материала и способе получения профилированного материала будет представлена ниже.

[0052]

Компонент скважинного инструмента

Компонент скважинного инструмента по одному аспекту настоящего изобретения формируют с использованием профилированного материала для компонента скважинного инструмента в соответствии с одним аспектом настоящего изобретения. Поскольку компонент скважинного инструмента по одному аспекту настоящего изобретения формируют с использованием вышеуказанного профилированного материала по одному аспекту настоящего изобретения, компонент скважинного инструмента имеет прочность достаточно высокую, чтобы выдерживать бурение скважины в условиях высокой температуры и высокого давления, а также является легко разлагаемым в хлоридном растворе после бурения скважины. Следует отметить, что по меньшей мере часть компонента скважинного инструмента по одному аспекту настоящего изобретения может быть сформирована с использованием профилированного материала по одному аспекту настоящего изобретения.

[0053] Компонентом скважинного инструмента называют компонент, составляющий по меньшей мере часть скважинного инструмента. «Скважинный инструмент» по существу представляет собой инструмент, используемый для формирования нисходящего ствола (далее по тексту могут именовать «стволом скважины» или «пробуренным подземным шурфом»), создаваемого во время бурения скважины от точки выше уровня земли (включая вышерасположенную воду) в направлении разрабатываемого пласта в целях получения углеводородного ресурса, например нефти, такой как сланцевая нефть, и природного газа, такого как сланцевый газ, и служащего путем для потока углеводородного ресурса, чтобы добывать углеводородный ресурс после завершения бурения скважины. Конкретным примером скважинного инструмента является изолирующая пробка, например гидроразрывная пробка, мостовая пробка, пакер и цементировочный пакер с обратным клапаном.

[0054] В качестве конкретного примера скважинного инструмента будет описана пробка, показанная на схематичном изображении на ФИГ. 1. Пробка, представляющая собой скважинный инструмент, включает в себя компонент скважинного инструмента, например мандрель 1, центральный элемент 2, клиновые захваты 3 и 3’, опорные кольца 4 и 4’, нагрузочное кольцо 5, конусы 6 и 6’, срезной переводник 7, основание 8 и шар 9. Кроме того, пробка может содержать винт (не показан) для фиксации компонента скважинного инструмента, например боковой части. Случай с использованием пробки, схематически показанной на ФИГ. 1, будет описан ниже.

[0055] Нагрузочное кольцо 5 выполнено с возможностью скольжения вдоль направления оси мандрели 1 по внешней периферийной поверхности мандрели 1 с возможностью изменения интервала между нагрузочным кольцом 5 и мандрелью 1. Кроме того, нагрузочное кольцо 5 выполнено с возможностью прямого или опосредованного вхождения в контакт с концевой частью вдоль направления оси комбинации из центрального элемента 2 с расширяемым диаметром, клиновых захватов 3 и 3’, опорных колец 4 и 4’, конусов 6 и 6’, срезного переводника 7 и основания 8 с целью прикладывания усилия в направлении оси мандрели 1 к указанной комбинации. Центральный элемент 2 с расширяемым диаметром расширяется в диаметре в направлении, перпендикулярном направлению оси мандрели 1, и входит в контакт с внутренней стенкой нисходящего ствола, закрывая (герметизируя) пространство между пробкой и нисходящим стволом. В процессе выполнения описанного ниже перфорирования или гидравлического разрыва пласта при обработке скважины центральный элемент 2 с расширяемым диаметром может сохранять контакт с внутренней стенкой нисходящего ствола и обеспечивать сохранение герметизации между пробкой и нисходящим стволом. Кроме того, в направлении оси мандрели 1 прикладывают усилие к опорным кольцам 4 и 4’, и, соответственно, клиновые захваты 3 и 3’ скользят по верхним поверхностям наклонных поверхностей опорных колец 4 и 4'. В результате клиновые захваты 3 и 3’ перемещаются наружу в направлении, перпендикулярном направлению оси мандрели 1, и входят в контакт с внутренней стенкой нисходящего ствола, фиксируя пробку и внутреннюю стенку нисходящего ствола.

[0056] Компонент скважинного инструмента по одному аспекту настоящего изобретения предпочтительно служит мандрелью 1 или боковой частью, описанной выше, и пример боковой части включает в себя по меньшей мере часть клиновых захватов 3 и 3’, опорных колец 4 и 4’, нагрузочного кольца 5, конусов 6 и 6’, срезного переводника 7 и основания 8, как описано выше. Следует отметить, что боковая часть, такая как клиновые захваты 3 и 3’, может быть сформирована из профилированного материала по одному аспекту настоящего изобретения и других материалов, таких как железо, а боковая часть, такая как срезной переводник 7 и нагрузочное кольцо 5, может быть сформирована только из профилированного материала по одному аспекту настоящего изобретения.

[0057] Кроме того, компонент скважинного инструмента в соответствии с одним аспектом настоящего изобретения может служить деталью, выполненной с возможностью временного перекрытия пути для потока в скважинном инструменте (компонент-заглушка), или частью такой детали, и такая деталь может иметь форму шара, форму винта или форму нажимного штифта. К конкретным примерам такой детали относят шар 9, предусмотренный в полой части мандрели 1, показанный на ФИГ. 1. Шар 9 выполнен с возможностью перемещения в направлении оси мандрели 1 внутри полой части. Шар 9 входит в контакт или отделяется от полости, присутствующей между полой частью и нагрузочным кольцом 5 и, соответственно шар 9 может временно перекрывать или открывать путь для потока в пробке.

[0058] Компонент скважинного инструмента по одному аспекту настоящего изобретения предпочтительно имеет внешний диаметр не менее 30 мм и не более 200 мм. Компонент скважинного инструмента, имеющий внешний диаметр не менее 30 мм и не более 200 мм, подходит для образования скважинного инструмента. Компонент скважинного инструмента по одному аспекту настоящего изобретения может быть получен, подвергнув профилированный материал по одному аспекту настоящего изобретения обработке на станке, например разрезанию и перфорированию.

[0059]

Скважинный инструмент

Скважинный инструмент по одному аспекту настоящего изобретения включает в себя вышеописанный компонент скважинного инструмента по одному аспекту настоящего изобретения. Конкретный пример скважинного инструмента по одному аспекту настоящего изобретения включает в себя вышеописанную пробку, схематически показанную на ФИГ. 1, но конструкция пробки не ограничена конструкцией, схематически показанной на ФИГ. 1. Скважинный инструмент по одному аспекту настоящего изобретения предпочтительно представляет собой скважинный инструмент, выбранный из группы, состоящей из гидроразрывной пробки и мостовой пробки.

[0060] Поскольку скважинный инструмент по одному аспекту настоящего изобретения содержит компонент скважинного инструмента по одному аспекту настоящего изобретения, скважинный инструмент имеет прочность достаточно высокую, чтобы выдерживать бурение скважины в условиях высокой температуры и высокого давления, а также является легко разлагаемым в хлоридном растворе после бурения скважины.

[0061]

Разлагаемая смола

Скважинный инструмент по одному аспекту настоящего изобретения также может включать в себя компонент скважинного инструмента, сформированный из разлагаемой смолы. К примеру разлагаемой смолы, формирующей компонент скважинного инструмента, относят разлагаемую смолу, обладающую биоразлагаемостью и разлагаемую микроорганизмами в грунте, в котором используют гидроразрывную жидкость и т. п., или разлагаемую смолу, обладающую гидролизуемостью и разлагаемую в растворителе, например в гидроразрывной жидкости, в частности в воде, и дополнительно при необходимости в кислоте или щелочи. Кроме того, разлагаемая смола может представлять собой смолу, разлагаемую любым другим способом, например путем химического разложения в условиях нагревания, в том числе при температуре не менее, чем указанная температура. Предпочтительно разлагаемая смола представляет собой гидролизуемую смолу, разлагаемую в воде при температуре не менее, чем указанная температура. Кроме того, к разлагаемым смолам относят смолу, у которой при уменьшении степени полимеризации снижается собственная прочность и смола становится хрупкой, в результате она легко разрушается и теряет свою форму под воздействием очень небольшого механического усилия (далее по тексту могут именовать «разрушаемостью»).

[0062] Скважинный инструмент или компонент скважинного инструмента должен обладать отличными механическими свойствами, в том числе ударостойкостью, и также прекрасно разлагаться в жестких и разнообразных условиях, включая подземную среду с высокой температурой и высоким давлением. Следовательно, с этой точки зрения к примерам разлагаемой смолы относят алифатический полиэфир, например полимолочная кислота (PLA), полигликолевая кислота (PGA) и поли-ε-капролактон (PCL), и поливиниловый спирт (в частности, омыленный поливиниловый спирт и т. п., имеющий степень омыления от 80 до 95 моль%), однако более предпочтительно, чтобы разлагаемая смола представляла собой алифатический полиэфир. Кроме того, также могут использовать комбинацию компонентов, формирующих ароматический полиэфир, например терефталевую кислоту, если сохраняются свойства разлагаемой смолы. Разлагаемую смолу могут применять отдельно или также могут получать комбинацию путем смешивания двух или более типов разлагаемой смолы.

[0063] С точки зрения прекрасных механических свойств, включая ударостойкость, и прекрасной разлагаемости, которыми должен обладать скважинный инструмент или компонент скважинного инструмента, алифатический полиэфир наиболее предпочтительно представляет собой по меньшей мере один из группы, состоящей из PGA, PLA и сополимера гликолевой и молочной кислот (PGLA), и еще более предпочтительным является PGA. Таким образом, разлагаемая смола наиболее предпочтительно представляет собой PGA. Следует отметить, что PGA охватывает гомополимер и сополимер гликолевой кислоты, содержащие не менее 50 весовых %, а предпочтительно не менее 75 весовых %, а более предпочтительно не менее 85 весовых %, а еще более предпочтительно не менее 90 весовых %, а особенно предпочтительно не менее 95 весовых %, а наиболее предпочтительно не менее 99 весовых %, а главным образом предпочтительно не менее 99,5 весовых % повторяющихся звеньев гликолевой кислоты. Кроме того, PLA охватывает гомополимер L-молочной кислоты или D-молочной кислоты, а также сополимер, содержащий не менее 50 весовых %, а предпочтительно не менее 75 весовых %, а более предпочтительно не менее 85 весовых %, а еще более предпочтительно не менее 90 весовых % повторяющихся звеньев L-молочной кислоты или D-молочной кислоты. Сополимер, имеющий соотношение (соотношение масс) повторяющихся звеньев гликолевой кислоты и повторяющихся звеньев молочной кислоты от 99 : 1 до 1 : 99, предпочтительно от 90 : 10 до 10 : 90, а более предпочтительно от 80 : 20 до 20 : 80, могут использовать в качестве PGLA.

[0064] Содержание разлагаемой смолы в компоненте скважинного инструмента могут определять надлежащим способом с учетом ударостойкости и характеристик растяжения, которыми должен обладать скважинный инструмент или компонент скважинного инструмента, и с учетом простоты извлечения, необходимого после бурения скважины. Однако это содержание, как правило, составляет от 70 до 97 весовых %, а предпочтительно от 73 до o 96 весовых %, а более предпочтительно от 76 до 95,5 весовых %, а еще более предпочтительно от 79 до 95 весовых % от 100 весовых % общего количества разлагаемой смолы и других компонентов в компоненте скважинного инструмента.

[0065] Кроме того, компонент скважинного инструмента, который может входить в скважинный инструмент по одному аспекту настоящего изобретения, могут формировать с использованием разлагаемой смолы, включающей вышеуказанную разлагаемую смолу, и эта разлагаемая смола дополнительно может содержать укрепляющий агент, такой как укрепляющий агент из органических волокон, укрепляющий агент из неорганических волокон или укрепляющий агент в форме частиц или порошка, удлинитель цепей, стабилизатор, стимулирующий разложение агент, ингибитор разложения и т. п.

[0066] К примерам укрепляющего материала из органических волокон относят органическое волокно, имеющее высокую температуру плавления и сформированное из полиамидной смолы, полиэфирной смолы, акриловой смолы, фторкаучука и т. п. Однако с точки зрения механической прочности, ударостойкости и разлагаемости разлагаемой смолы, формирующей скважинный инструмент или его компонент, предпочтительным примером укрепляющего материала из органических волокон является укрепляющий материал из органических волокон, относящийся к так называемым высокоэффективным/высокофункциональным волокнам или суперволокнам, обладающим высокой прочностью, ударостойкостью, термостойкостью и т. п. Говоря более конкретно, к примерам укрепляющего материала из органических волокон относят арамидное волокно (все типы ароматических полиарамидных волокон), такое как Kevlar (торговая марка), Towaron (торговая марка), Technora (торговая марка) и Nomex (торговая марка); полипарафенилен-бензобисоксазоловое волокно, такое как Zylon (торговая марка); полиарилатное волокно (сложный полиэфир), такое как Vectran (торговая марка); тетрафторэтиленовое волокно, такое как Toyoflon (торговая марка) и Teflon (торговая марка); и ультравысокомолекулярное полиэтиленовое волокно, такое как Dyneema (торговая марка). Особенно предпочтительным является арамидное волокно или полипарафенилен-бензобисоксазоловое волокно.

[0067] К примерам укрепляющего материала из неорганического волокна относят неорганическое волокно, такое как стекловолокно, углеволокно, асбестовое волокно, кварцевое волокно, алюмоксидное волокно, волокно из двуокиси циркония, борнитридное волокно, кремнийнитридное волокно, борное волокно и волокно из титаната натрия; и волокно из сплавов или металлов, таких как нержавеющая сталь, алюминий, титан, сталь и латунь.

[0068] К примерам пригодного для использования укрепляющего материала в форме крупинок или порошка относят слюду, кремнезем, тальк, окись алюминия, каолин, сульфат кальция, карбонат кальция, оксид титана, феррит, глину, стеклянный порошок (молотое волокно и т. п.), оксид цинка, карбонат никеля, оксид железа, кварцевый порошок, карбонат магния и сульфат бария.

[0069] В качестве удлинителя цепей могут использовать соединение, применяемое в соответствующей области техники в качестве удлинителя цепей разлагаемой смолы. К примерам удлинителя цепей относят оксазолиновое соединение, изоцианатное соединение, карбоксиимидное соединение, модифицированное карбоксиимидом изоцианатное соединение, жирнокислотно-бисамидное соединение, алкилзамещенное жирнокислотно-моноамидное соединение, модифицированное 1–3 глицидиловыми группами соединение, имеющее триазиновый каркас, эпоксидное соединение, кислотный ангидрид, оксазиновое соединение и кетеновые соединения. Могут использовать один тип или комбинацию двух или более типов.

[0070]

Разлагаемый каучук

Скважинный инструмент по одному аспекту настоящего изобретения также может включать в себя компонент скважинного инструмента, сформированный из разлагаемого каучука.

[0071] К примерам компонента скважинного инструмента, сформированного с использованием разлагаемого каучука, могут относить каучуковый компонент для скважинного инструмента, такой как уплотнительный компонент, например изолирующий компонент в вышеуказанной изолирующей пробке, представляющей собой скважинный инструмент, и седло для шара, используемое в муфте ГРП (системе муфт) и т. п.

[0072] Разлагаемый каучук, формирующий компонент скважинного инструмента, предпочтительно имеет степень снижения компрессионного модуля упругости, то есть отношение компрессионного модуля упругости, измеренного после погружения разлагаемого каучука на 24 часа в воду с температурой 150 °C, к компрессионному модулю упругости, измеренному до погружения, не менее 5%. Разлагаемый каучук с уменьшающейся таким образом прочностью также имеет твердость поверхности, которая уменьшается в процессе разложения. Например, каучук на основе сложных эфиров уретана с твердостью A82 при погружении в деионизированную (ДИ) воду при 121 °C будет иметь твердость A25 через 13 часов, твердость A0 через 48 часов и превратится в гель через 72 часа. Такое связанное с разложением уменьшение твердости зависит от температуры. Например, время достижения твердости 0 составляет 350 часов при 93 °C, 270 часов при 99 °C, 135 часов при 104 °C, 110 часов при 110 °C, 36 часов при 116 °C, 26 часов при 121 °C, 7 часов при 132 °C и т. д.

[0073] Такой характер разложения разлагаемого каучука могут скорректировать при необходимости, изменяя количество и присутствие/отсутствие основного полимера, добавки и т. п. Дополнительно увеличенная твердость разлагаемого каучука позволяет обрабатывать скважины в относительно высоком диапазоне температур, а также допускает корректировки, способствующие разложению. Кроме того, при необходимости к разлагаемому каучуку могут также добавлять кислотное соединение или выделяющее кислоту вещество для увеличения разлагаемости разлагаемого каучука.

[0074] Разлагаемый каучук, имеющий вышеуказанные свойства, не имеет специальных ограничений и может представлять собой каучук, выбранный из каучуковых материалов, используемых в известном скважинном инструменте. Предпочтительный пример разлагаемого каучука включает в себя разлагаемый каучук, содержащий по меньшей мере каучук, выбранный из группы, состоящей из натурального каучука, полиизопрена, этиленпропиленового каучука, бутилового каучука, стирольного каучука (стирол-бутадиеновый каучук и т. п.), акрилового каучука, алифатического полиэфирного каучука, хлоропренового каучука и уретанового каучука. Кроме того, с точки зрения разлагаемости и разрушаемости предпочтительный пример разлагаемого каучука включает в себя разлагаемый каучук, содержащий каучук, имеющий гидролизуемую функциональную группу (например, уретановую группу, сложноэфирную группу, амидную группу, карбоксильную группу, гидроксильную группу, силильную группу, ангидриды кислот и галогениды кислот).

[0075] С точки зрения разлагаемости и разрушаемости, легко контролируемых посредством корректировки структуры, твердости и степени поперечной сшитости разлагаемого каучука или путем выбора других агентов для смеси, особенно предпочтительным примером разлагаемого каучука является уретановый каучук.

[0076]

Уретановый каучук

Уретановый каучук (далее по тексту могут именовать «уретановым эластомером») особенно предпочтительный при использовании в качестве разлагаемого каучука, формирующего компонент скважинного инструмента, представляет собой каучуковый материал, содержащий в своих молекулах уретановую связь (–NH–CO–O–), и обычно его получают путем конденсации изоцианатного соединения и соединения, содержащего гидроксильную группу. Соединения, содержащие гидроксильную группу, классифицируют в широком смысле на уретановый каучук полисложноэфирного типа, имеющий в основной цепи сложноэфирную связь (далее по тексту могут именовать «сложноэфирным уретановым каучуком»), и уретановый каучук полипростоэфирного типа, имеющий в основной цепи простую эфирную связь (далее по тексту могут именовать «простоэфирным уретановым каучуком»). С точки зрения контролируемой разлагаемости и разрушаемости особенно предпочтительным является уретановый каучук сложноэфирного типа.

[0077] Уретановый каучук представляет собой эластичную субстанцию, обладающую как эластичностью (гибкостью) синтетического каучука, так и жесткостью (твердостью) пластика. Хорошо известно, что уретановый каучук обладает прекрасной стойкостью к истиранию, химической стойкостью и маслостойкостью, и известно, что он проявляет высокую механическую прочность, стойкость к нагрузкам и высокую эластичность с высокой способностью поглощения энергии. В зависимости от способов получения уретановые каучуки могут разделять на i) пластицированный (пригодный к вальцеванию) уретановый каучук, который может быть сформирован тем же способом обработки, что и обычный каучук, ii) термопластический уретановый каучук, который может быть сформирован тем же способом обработки, что и термопластичная смола, и iii) литой уретановый каучук, который может быть сформирован способом обработки, представляющим собой горячую вулканизацию с использованием жидкого сырья. Для формирования скважинного инструмента по одному аспекту настоящего изобретения могут применять любой тип уретановых каучуков.

[0078]

К конкретным примерам уретановых каучуков относят уретановые каучуки, полученные следующими способами:

(1) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 100% и коэффициент увеличения объема при 150 °C равный 2%, могут получать, используя сложноэфирный термопластичный уретановый каучук (сшитого типа) с твердостью A95. Каучуковый компонент имел степень потери массы через 72 часа при 150 °C равную 58%, степень потери массы -1% (увеличение объема) после погружения на 1 ч в воду при 150 °C, степень потери массы -2% (увеличение объема) после погружения на 3 часа и степень потери массы 13% после погружения на 24 часа.

(2) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 83% и коэффициент увеличения объема при 150 °C равный 1%, могут получать, используя сложноэфирный термопластичный уретановый каучук на лактоновой основе (несшитого типа) с твердостью D74. Каучуковый компонент имел степень потери массы через 72 часа при 150 °C равную 43%, степень потери массы -1% (увеличение объема) после погружения на 1 ч в воду при 150 °C, степень потери массы -2% (увеличение объема) после погружения на 3 часа, степень потери массы 2% после погружения на 24 часа и степень потери массы 33% после погружения на 48 часов.

(3) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 100% и коэффициент увеличения объема при 150 °C равный 5%, могут получать, используя сложноэфирный термопластичный уретановый каучук (несшитого типа) с твердостью A70.

(4) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 41% и коэффициент увеличения объема при 150 °C равный 4,9%, могут получать, используя сложноэфирный термопластичный уретановый каучук (сшитого типа) с твердостью A85. При измерении степени снижения компрессионной нагрузки при 121 °C для каучукового компонента степень снижения компрессионной нагрузки составляла 1% после погружения на 24 ч, 1% после погружения на 48 часов и 100% после погружения на 72 часа. Было обнаружено, что испытуемый образец, подвергнутый погружению на 72 часа, растрескался после испытания с компрессионной нагрузкой и не восстановил свою форму. Кроме того, у каучукового компонента разрушающая деформация при растяжении при 66 °C составляла 414%, компрессионная нагрузка при 66 °C составляла 41 МПа, разрушающая деформация при сжатии при 66 °C составляла не менее 95%. Кроме того, каучуковый компонент являлся стабильным в сухой среде и имел при 23 °C степень снижения компрессионной нагрузки 0%, 20-кратное соотношение компрессионных нагрузок при 66 °C и степень потери массы за 72 часа при 150 °C равную 72%.

(5) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 100%, могут получать, используя термореактивный сложноэфирный уретановый каучук с твердостью A90 (с добавлением Stabaxol (торговая марка) в качестве ингибитора гидролиза). При измерении степени снижения компрессионной нагрузки, то есть соотношения компрессионной нагрузки, вызывающей 50%-ю деформацию после погружения на заданное время в воду с температурой 93 °C, и компрессионной нагрузки, вызывающей 50%-ю деформацию, достигнутую до погружения (далее по тексту могут именовать «степенью снижения компрессионной нагрузки при 93 °C») каучукового компонента, степень снижения составляла 28% после погружения на 24 часа, 44% после погружения на 72 часов, 50% после погружения на 168 часов и 100% после погружения на 336 часов. Было обнаружено, что испытуемый образец, подвергнутый погружению на 336 часов, растрескался после испытания с компрессионной нагрузкой и не восстановил свою форму. Следует отметить, что у каучукового компонента при 150 °C наблюдали снижение коэффициента увеличения объема и предполагали, что каучук разложился при погружении в воду с температурой 150 °C и распределился в воде.

(6) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 100%, могут получать, используя термореактивный сложноэфирный уретановый каучук с твердостью A90 (без добавления ингибитора гидролиза). У каучукового компонента разрушающая деформация при растяжении при 66 °C составляла 206%, компрессионная нагрузка при 66 °C составляла 22 МПа, разрушающая деформация при сжатии при 66 °C составляла не менее 95%. Кроме того, каучуковый компонент являлся стабильным в сухой среде и имел при 23 °C степень снижения компрессионной нагрузки равную 0%, 41-кратное соотношение компрессионных нагрузок при 66 °C и степень потери массы за 72 часа при 150 °C равный 100%. Кроме того, у каучукового компонента степень снижения компрессионной нагрузки при 93 °C составляла 20% после погружения на 24 часа, 40% после погружения на 72 часа, 100% после погружения на 168 часов и 100% после погружения на 336 часов. Было обнаружено, что испытуемый образец, подвергнутый погружению на 168 часов и 336 часов, растрескался и разрушился во время испытания компрессионной нагрузкой. Кроме того, степень снижения компрессионной нагрузки, то есть соотношение компрессионной нагрузки, вызывающей 50%-ю деформацию после погружения на заданное время в воду с температурой 80 °C, и компрессионной нагрузки, вызывающей 50%-ю деформацию, достигнутую до погружения (далее по тексту могут именовать «степенью снижения компрессионной нагрузки при 80 °C») каучукового компонента, составляла 9% после погружения на 24 часа, 11% после погружения на 72 часов, 23% после погружения на 168 часов и 49% после погружения на 336 часов. При измерении степени снижения компрессионной нагрузки, то есть соотношения компрессионной нагрузки, вызывающей 50%-ю деформацию после погружения на заданное время в воду с температурой 66 °C, и компрессионной нагрузки, вызывающей 50%-ю деформацию, достигнутую до погружения (далее по тексту могут именовать «степенью снижения компрессионной нагрузки при 66 °C») каучукового компонента, степень снижения не превышала 5% после погружения на 24 часа. Кроме этого, у каучукового компонента при 150 °C коэффициент увеличения объема снизился.

(7) Каучуковый компонент для скважинного инструмента, имеющий степень снижения компрессионной нагрузки через 24 часа при 150 °C равную 100%, могут получать, используя термореактивный сложноэфирный уретановый каучук с твердостью A82 (без добавления ингибитора гидролиза). У каучукового компонента разрушающая деформация при растяжении при 66 °C составляла 289%, компрессионная нагрузка при 66 °C составляла 17 МПа, разрушающая деформация при сжатии при 66 °C составляла не менее 95%. Кроме того, каучуковый компонент являлся стабильным в сухой среде и имел при 23 °C степень снижения компрессионной нагрузки 0%, 23-кратное соотношение компрессионных нагрузок при 66 °C и степень потери массы за 72 часа при 150 °C равную 100%. Кроме того, у каучукового компонента степень снижения компрессионной нагрузки при 93 °C составляла 8% после погружения на 24 часа, 27% после погружения на 72 часа, 100% после погружения на 168 часов и 100% после погружения на 336 часов. Было обнаружено, что испытуемый образец, подвергнутый погружению на 168 часов и 336 часов, растрескался и разрушился во время испытания компрессионной нагрузкой. Следует отметить, что у каучукового компонента степень снижения компрессионной нагрузки при 66 °C составляла не более 5% после погружения на 24 часа. Кроме этого, у каучукового компонента при 150 °C коэффициент увеличения объема снизился.

[0079] Кроме того, компонент скважинного инструмента по одному аспекту настоящего изобретения может включать в себя в дополнение к вышеуказанному разлагаемому каучуку композицию каучукового материала, содержащую или смешанную с различными добавками, например с другими типами каучуковых материалов или смол, укрепляющим материалом, стабилизатором и стимулирующим разложение агентом или ингибитором разложения, если только другие смешанные компоненты присутствуют в пределах, в которых они не препятствуют достижению цели настоящего изобретения.

[0080] Компонент скважинного инструмента по одному аспекту настоящего изобретения могут использовать в широком температурном диапазоне, и тип разлагаемого каучука также могут изменять на подходящий для данного температурного диапазона.

[0081]

Способ обработки скважины

В способе обработки скважины по одному аспекту настоящего изобретения используются любые вышеописанные скважинные инструменты по аспекту настоящего изобретения. Способ обработки скважины по аспекту настоящего изобретения может повторять известный способ обработки скважины, за исключением того, что при обработке, например при бурении скважины, используют скважинный инструмент по аспекту настоящего изобретения.

[0082] Способ обработки скважины по аспекту настоящего изобретения осуществляют для формирования скважины, содержащей пористую и проницаемую подземную формацию для разработки и добычи через скважину углеводородного ресурса, такого как нефть или природный газ.

[0083] По мере роста потребления энергии все чаще формируют глубокие скважины, и в мире зарегистрировано бурение на глубину более 9000 м, и в Японии имеется глубокая скважина глубиной более 6000 м. При непрерывной разработке скважины разрабатываемый пласт стимулируют, чтобы можно было непрерывно эффективно добывать углеводородный ресурс из подземной формации, проницаемость которой со временем падает, и из подземной формации, проницаемость которой недостаточная по природе. В качестве способа стимулирования известны кислотная обработка и гидравлический разрыв пласта.

[0084] Кислотная обработка представляет собой способ, включающий в себя закачку кислоты, например соляной кислоты или плавиковой кислоты, в разрабатываемый пласт и растворение реакционного компонента горной породы (такого как карбонат, глинистый материал и силикат) для увеличения проницаемости разрабатываемого пласта. Однако упоминают различные проблемы, связанные с использованием сильной кислоты, и также упоминают различные контрмеры и рост затрат. Таким образом, акцент делают на гидравлический разрыв пласта (далее по тексту могут именовать «гидравлическим разрывом»), который включает в себя формирование перфорации или разлома для формирования поры в разрабатываемом пласте с использованием давления жидкости.

[0085] Гидравлический разрыв пласта — это способ, включающий в себя формирование перфорации или разлома в разрабатываемом пласте с использованием давления жидкости, например гидравлического давления (далее по тексту могут именовать «гидравлическим давлением»). По существу гидравлический разрыв пласта представляет собой метод стимуляции разрабатываемого пласта, включающий в себя: бурение вертикального ствола и последующее изгибание вертикального ствола для бурения горизонтального ствола в подземной формации, расположенной в нескольких тысячах метров под землей; затем закачивание жидкости, например гидроразрывной жидкости, в эти стволы (нисходящие стволы) под высоким давлением; создание разрыва и т. п. посредством гидравлического давления в глубоком подземном разрабатываемом пласте (слое, производящем углеводородный ресурс, такой как нефть или природный газ); и извлечение и добычу углеводородного ресурса через разрыв и т. п. Гидравлическому разрыву пласта также уделяют внимание из-за эффективности разработки нетрадиционных ресурсов, например, так называемой сланцевой нефти (нефть, созревающая в сланцах) и сланцевого газа.

[0086] Способ обработки скважины по одному аспекту настоящего изобретения может представлять собой вышеуказанный гидравлический разрыв пласта. При гидравлическом разрыве пласта с помощью гидравлического давления создают разрыв или перфорацию в разрабатываемом пласте глубокой подземной формации (слое, производящем углеводородный ресурс, такой как нефть, например сланцевую нефть, или природный газ, например сланцевый газ) с применением жидкости, закачиваемой под высоким давлением. В способе создания разрыва или перфорации с помощью гидравлического давления, как правило, нисходящий ствол, пробуренный в подземной формации, расположенной на глубине нескольких тысяч метров под землей, подвергают последовательно изоляции от конца нисходящего ствола, чтобы частично закрыть конкретную секцию нисходящего ствола, и в закрытую секцию закачивают жидкость под высоким давлением, чтобы получить разрыв или перфорацию в разрабатываемом пласте. Затем закрывают следующую конкретную секцию (обычно секцию, расположенную ближе к поверхности земли, чем предыдущая секция, то есть секцию с ближайшей к поверхности земли стороны) и создают разрыв или перфорацию. Затем этап повторяют до завершения требуемой изоляции и формирования разрыва или перфорации.

[0087] Вышеуказанную скважинную пробку могут использовать для закрытия нисходящего ствола и создания разрыва. Герметизацию нисходящего ствола при помощи скважинной пробки для бурения скважин выполняют следующим образом. Мандрель перемещают в направлении ее оси, и, соответственно, по мере того, как зазор между кольцом или кольцевым элементом и препятствующим вращению элементом уменьшается, клиновой захват входит в контакт с наклонной поверхностью конического элемента, двигается вдоль конического элемента и, таким образом, клиновой захват расширяется радиально наружу и входит в контакт с внутренней стенкой нисходящего ствола, фиксируясь в нисходящем стволе; эластичный элемент деформируется вследствие увеличения диаметра и входит в контакт с внутренней стенкой нисходящего ствола, герметизируя нисходящий ствол. Мандрель содержит полую часть в направлении своей оси, и в этой полой части устанавливают шар или подобный элемент; таким образом нисходящий ствол может быть загерметизирован.

[0088] Скважинные пробки, используемые при бурении скважин, располагают последовательно в скважине, пока не будет завершено бурение, но скважинные пробки необходимо извлекать, когда начинают добычу нефти, например сланцевой нефти, или газа, например сланцевого газа. Обычную пробку, не предназначенную для удаления и восстановления закрытия после использования, разрушают или разламывают на мелкие фрагменты путем размалывания, выбуривания или другим способом, однако размалывание, выбуривание и другие способы связаны с существенными затратами и требуют времени. Кроме того, также существует пробка, специально созданная с возможностью извлечения после использования, однако поскольку пробку устанавливают глубоко под землей, извлечение всех пробок также связано с существенными затратами и требует времени.

[0089] Поскольку в способе обработки скважины по одному аспекту настоящего изобретения в процессе бурения скважины используют скважинный инструмент по одному аспекту настоящего изобретения, компонент скважинного инструмента по одному аспекту настоящего изобретения, входящий в скважинный инструмент, подлежащий удалению после бурения скважины, легко разлагается в хлоридном растворе. Следовательно, нет необходимости извлекать скважинный инструмент, затрачивая на это время и средства. Время до извлечения скважинного инструмента после того, как скважинный инструмент установлен в скважину, составляет от 1 дня до 1 месяца, иногда от 3 дней до 3 недель, а в особых случаях от 5 дней до 2 недель.

[0090] Способ обработки скважины по одному аспекту настоящего изобретения предпочтительно включает в себя этап разложения скважинного инструмента путем закачивания хлоридного раствора в нисходящий ствол после бурения. На вышеуказанном этапе хлоридный раствор, закачанный в нисходящий ствол, не имеет конкретных ограничений, если хлоридный раствор разлагает магниевый сплав, формирующий компонент скважинного инструмента, но предпочтительно он представляет собой водный раствор хлорида калия. Кроме того, на вышеуказанном этапе водный раствор хлорида калия, закачиваемый в нисходящий ствол, более предпочтительно представляет собой 2–7%-й водный раствор хлорида калия. Кроме того, водный раствор хлорида калия особенно предпочтительно нагревают до 93 °C. Вместо вышеуказанного водного раствора хлорида калия также могут использовать 0,01–0,5%-й водный раствор хлорида калия. Следует отметить, что в способе обработки скважины по одному аспекту настоящего изобретения в качестве хлоридного раствора для разложения скважинного инструмента могут использовать хлоридный раствор, соответствующий состоянию глины при бурении скважины.

[0091] Согласно способу обработки скважины по одному аспекту настоящего изобретения используемый скважинный инструмент имеет высокую прочность, а также является легко разлагаемым, поэтому с уверенностью могут осуществлять такие операции, как закрытие, перфорирование и разрыв, легко извлекать скважинный инструмент и обеспечивать путь для потока в разнообразных условиях среды скважины, что способствует уменьшению затрат и ускорению этапов процесса.

[0092]

Способ получения профилированного материала для компонента скважинного инструмента

Профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения могут получать посредством обработки литого изделия, полученного путем литья из сырья, представляющего собой вышеуказанный магниевый сплав. К примерам способа обработки литого изделия относят обработку экструзией, обработку вальцеванием и обработку ковкой. Эти типы обработки могут представлять собой горячую или холодную обработку.

[0093]

Литье

В способе получения профилированного материала для компонента скважинного инструмента по одному аспекту настоящего изобретения прежде всего исходный материал, включающий в себя не менее 70 весовых % и не более 95 весовых % магния, не менее 0 весовых % и менее 0,3 весовых % редкоземельного металла, металлический материал, отличный от магния и редкоземельного металла, и не менее 0,1 весовых % и не более 20 весовых % стимулирующего разложение агента, отливают, а при необходимости также могут выполнять этап термического рафинирования. Соответственно металлический материал включает часть, выкристаллизовавшуюся в процессе литья и подвергшуюся растворению в твердой фазе, и часть, не подвергшуюся растворению в твердой фазе. Средний размер кристаллических зерен магния в литом изделии могут контролировать посредством условий литья.

[0094] Материал магниевого сплава могут формировать литьем под действием силы тяжести, литьем под давлением, литьем при низком давлении или литьем под высоким давлением. Литье под высоким давлением могут использовать для дополнительного уменьшения среднего размера частиц металлического материала в магниевой фазе материала магниевого сплава. Что касается условий литья, то материал магниевого сплава, расплавленный в атмосфере газообразного аргона, газообразного хлора, газообразного гексафторида или газообразного азота, могут выливать в желаемую форму, а затем могут охлаждать до температуры не ниже 0 °C и не выше 100 °C при скорости охлаждения не менее 20 °C/с с приложенным давлением не менее 5 МПа и не более 100 МПа. Температура плавления материала магниевого сплава может быть не ниже 650 °C и не выше 850 °C или может быть не ниже 700 °C и не выше 800 °C.

[0095] Кроме того, для литого изделия могут выполнять рафинирующую обработку кристаллических зерен. Средний размер частиц металлического материала в магниевой фазе могут дополнительно уменьшать посредством рафинирующей обработки кристаллических зерен литого изделия. Рафинирующая обработка кристаллических зерен, выполняемая в процессе литья, может представлять собой известную в данной области техники рафинирующую обработку кристаллических зерен, и к примерам рафинирующей обработки кристаллических зерен относят способ, включающий в себя добавление материала для рафинирования кристаллов, такого как тростниковый сахар, гексахлорэтан и бор, с последующим выливанием расплавленного магниевого сплава в форму, и способ, включающий в себя быстрое отверждение посредством двухвальцового процесса.

[0096] Кроме того, могут расплавлять в магниевой фазе и отливать магниевый сплав, в котором предварительно распределен любой или все компоненты, а именно редкоземельный металл, металлический материал и стимулирующий разложение агент. Соответственно могут получать профилированный материал для компонента скважинного инструмента, в котором распределены более равномерно редкоземельный металл, металлический материал и стимулирующий разложение агент. Если используют профилированный материал для компонента скважинного инструмента, в котором редкоземельный металл, металлический материал и стимулирующий разложение агент распределены более равномерно, могут получать скважинный инструмент и компонент скважинного инструмента, проявляющие однородную высокую прочность, и в результате достижения достаточной прочности скважинный инструмент и компонент скважинного инструмента также будут быстро и легко разлагаемыми с равномерной скоростью разложения.

[0097] На этапе литья литье предпочтительно выполняют так, чтобы получать литое изделие (литую заготовку) с размерами не менее 6 дюймов и не более 12 дюймов. Соответственно можно получать профилированный материал для компонента скважинного инструмента, имеющий высокую прочность.

[0098]

Обработка экструзией

Экструдированное изделие могут получать путем дополнительной экструзии литого изделия, отлитого, как описано выше. Соответственно могут получать профилированный материал для компонента скважинного инструмента, имеющий прочность при растяжении не менее 200 МПа и не более 500 МПа. Обработка экструзией предпочтительно представляет собой горячую экструзию, холодную экструзию или теплую экструзию и более предпочтительной является горячая экструзия.

[0099] Температура экструзии предпочтительно составляет не менее 200 °C и не более 550 °C и может быть не менее 300 °C и не более 500 °C или может быть не менее 350 °C и не более 450 °C. Коэффициент экструзии может составлять от 1,5 до 300.

[0100] Путем выполнения такой обработки экструзией предпочтительно получают экструдированное изделие с внешним диаметром не менее 30 мм и не более 200 мм. Соответственно можно получать профилированный материал для компонента скважинного инструмента, имеющий высокую прочность.

[0101]

Обработка вальцеванием

Вальцованное изделие могут получать путем дополнительного вальцевания литого изделия, отлитого, как описано выше. Соответственно могут получать профилированный материал для компонента скважинного инструмента, имеющий прочность при растяжении не менее 200 МПа и не более 500 МПа. Процесс вальцевания предпочтительно представляет собой горячее вальцевание, холодное вальцевание или теплое вальцевание и более предпочтительным является горячее вальцевание.

[0102] Температура вальцевания предпочтительно составляет не менее 200 °C и не более 550 °C и может быть не менее 300 °C и не более 500 °C или может быть не менее 350 °C и не более 450 °C.

[0103] Путем выполнения такой обработки вальцеванием предпочтительно получают вальцованное изделие с внешним диаметром не менее 30 мм и не более 200 мм. Соответственно можно получать профилированный материал для компонента скважинного инструмента, имеющий высокую прочность.

[0104]

Обработка ковкой

Кованое изделие могут получать путем дополнительной ковки литого изделия, отлитого, как описано выше. Например, литое изделие подвергают ковке под давлением. Соответственно получают профилированный материал для компонента скважинного инструмента, представляющий собой кованое изделие, имеющее прочность при растяжении не менее 200 МПа и не более 500 МПа. Процесс ковки предпочтительно представляет собой горячую ковку, холодную ковку или теплую ковку и более предпочтительной является горячая ковка.

[0105] Температура при ковке предпочтительно составляет не менее 200 °C и не более 550 °C, а более предпочтительно не менее 300 °C и не более 500 °C или еще более предпочтительно не менее 250 °C и не более 350 °C. Обжатие может составлять не менее 25% и не более 90%.

[0106] Путем выполнения такой обработки ковкой предпочтительно получают кованое изделие с внешним диаметром не менее 30 мм и не более 200 мм. Соответственно можно получать профилированный материал для компонента скважинного инструмента, имеющий высокую прочность.

[0107] Экструдированное изделие, вальцованное изделие, кованое изделие и т. п., полученные путем вышеуказанной обработки, могут дополнительно подвергать термической обработке, чтобы металлический материал в кристаллических зернах диффундировал. Температура при термической обработке предпочтительно составляет не менее 300 °C и не более 600 °C и может быть не менее 350 °C и не более 450 °C. Следует отметить, что время термической обработки не имеет конкретных ограничений, но термическую обработку могут проводить, например, не менее 3 минут и не более 24 часов.

[0108] Форма профилированного материала для компонента скважинного инструмента, полученного путем обработки экструзией, вальцеванием, ковкой и т. п., не имеет конкретных ограничений, но может представлять собой, например, стержневую форму, полую форму или форму пластины. Скважинный инструмент или компонент скважинного инструмента, имеющий форму шара, или скважинный инструмент или компонент скважинного инструмента, имеющий стержнеобразный корпус, полый корпус или листообразный корпус с гетероморфным поперечным сечением (например, стержнеобразный корпус или полый корпус, содержащий участки, имеющие разные наружные диаметры и/или внутренние диаметры в направлении длины), могут получать, подвергнув полученный профилированный материал при необходимости обработке на станке, например резке или перфорированию. Кроме того, скважинный инструмент или компонент скважинного инструмента могут получать путем объединения посредством известного способа заформованных изделий, полученных этими способами производства.

[0109]

Дополнительные сведения

Профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения предпочтительно имеет средний размер частиц металлического материала и стимулирующего разложение агента не более 100 мкм.

[0110] Профилированный материал для компонента скважинного инструмента по одному аспекту настоящего изобретения предпочтительно имеет прочность при растяжении не менее 300 МПа и не более 500 МПа.

[0111] В профилированном материале для компонента скважинного инструмента по одному аспекту настоящего изобретения стимулирующий разложение агент предпочтительно представляет собой по меньшей мере один металл, выбранный из группы, состоящей из железа, никеля, меди, кобальта, цинка, кадмия, кальция и серебра.