ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Настоящая заявка притязает на приоритет, установленный по дате подачи предварительной патентной заявки (United States Provisional Patent Application) No. 14/496,124, поданной 25 сентября 2014 г. под названием “ Скважинные инструменты с гидрофобными покрытиями и способы изготовления таких инструментов”.

ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления изобретения относятся в общем к скважинным инструментам, применяемым во время фаз бурения, заканчивания и эксплуатации, например, для извлечения углеводородов из продуктивного пласта в подземном стволе скважины. Более конкретно, варианты осуществления изобретения относятся к скважинный инструментам, имеющим покрытия с рецептурой, разработанной для уменьшения скопления накипи и налипания разбуренной породы на трубы и долото, с поддержанием износостойкости и эрозионной стойкости, и имеющих высокую прочность химической связи с лежащим в основе базовым материалом, а также способам выполнения таких скважинных инструментов.

УРОВЕНЬ ТЕХНИКИ

Стволы скважин выполняют в подземных пластах для различных целей, в том числе, например, для извлечения нефти и газа из подземного пласта и извлечения геотермального тепла из подземного пласта. Стволы скважин могут быть выполнены в подземном пласте с применением бурового долота, такого, например, как вращающееся буровое долото для бурения горной породы. В технике известны вращающиеся буровые долота для бурения горной породы разных типов в том числе, буровые долота с неподвижным вооружением (которые часто называют в технике «долотами истирающего действия»), шарошечные долота (которые часто называют в технике «долотами дробящего действия»), долота с алмазами, импрегнированными в тело матрицы, и гибридные долота (которые могут включать в себя, например, как неподвижное вооружение, так и шарошки). Буровое долото вращают и подают вперед в подземный пласт. Когда буровое долото вращается, его вооружение режущее или истирающее действия, дробит, скалывают и/или истирает материал пласта для образования ствола скважины. Диаметр ствола скважины, которую бурят буровым долотом, может определять вооружение, установленное на наибольшем наружном диаметре бурового долота.

Буровое долото присоединено, либо напрямую или не напрямую, к концу устройства, называемого в технике «бурильной колонной», которая содержит ряд удлиненных трубных звеньев, соединенных концами, которые проходят в ствол скважины от поверхности пласта. Часто различные инструменты и компоненты, включающие в себя буровое долото, могут быть соединены вместе на дальнем конце бурильной колонны на забое ствола скважины, которую бурят. Данная компоновка инструментов и компонентов называется в технике «компоновкой низа бурильной колонны» (КНБК).

Буровое долото можно приводить во вращение в стволе скважины посредством вращения бурильной колонны с поверхности пласта, или буровое долото можно приводить во вращение, соединив буровое долото с забойным двигателем, который также соединен c бурильной колонной и установлен вблизи забоя ствола скважины. Забойный двигатель может представлять собой, например, гидравлический винтовой двигатель имеющий вал, на котором установлено буровое долото, вращение которого обеспечивают, подавая насосом текучую среду (например, буровой раствор или промывочный раствор) с поверхности пласта вниз через центральную часть бурильной колонны, через гидравлический двигатель, на выход из сопел в буровом долоте и с возвращением вверх на поверхность пласта через кольцевое пространство между наружной поверхностью бурильной колонны и поверхностью вскрытого пласта в стволе скважины.

В технике известно применение, так называемых, «устройств для расширения скважин» (также называемых в технике «расширителями для увеличения диаметра скважины» или «буровыми расширителями») в соединении с буровым долотом, как части компоновки низа бурильной колонны при бурении ствола скважины в подземном пласте. В такой конфигурации буровое долото работает, как «пилотное долото» для выполнения пилотной скважины в подземном пласте. Когда буровое долото и компоновка низа бурильной колонны продвигаются в пласт, устройство для расширения скважин следует за буровым долотом через пилотный ствол и увеличивает диаметр или расширяет пилотный ствол.

Тела скважинных инструментов, таких как буровые долота и наддолотные расширители, часто снабжены каналами для прохода текучей среды, такими как «каналы для выноса бурового шлама» для обеспечения прохода бурового шлама (который может включать в себя буровой раствор и выбуренную породу, генерируемую инструментами, вовлеченную в текучую среду) вверх вокруг тел инструментов в кольцевое пространство в стволе скважины над инструментами снаружи бурильной колонны. Бурильные инструменты, применяемые для бурения на обсадных трубах и трубах хвостовика, обычно имеют уменьшенные каналы для текучей среды и являются особенно подверженными налипанию разбуренной породы на трубы и долото, обуславливающему пониженную скорость проходки.

При бурении ствола скважины, выбуренная порода может прилипать к, или «налипать» на поверхность бурового долота, наддолотного расширителя или другого скважинного инструмента. Выбуренная порода может накапливаться на режущих элементах и поверхностях бурового долота или другого инструмента и может собираться в любой полости, зазоре или выемке, созданной между различными конструктивными компонентами долота. Данное явление особенно сильно проявляется в горных породах, которые разрушаются пластически, таких как некоторые глинистые породы, аргиллиты, алевриты, известняки и другие относительно дактильные породы. Выбуренная порода из таких пластов может механически уплотняться в упомянутых выше полостях, зазорах или выемках бурового долота. В других случаях, таких как при бурении некоторых глинистых пород, адгезия между выбуренной породой и поверхностью бурового долота или другого инструмента может по меньшей мере частично возникать на основе химических связей между ними. Когда поверхность бурового долота смачивается водой в таких пластах, поверхность долота и глинистые слои глинистой породы могут иметь общие электроны. Аналогичное совместное обладание электрoнами имеется между индивидуальными слоями самой глинистой породы. Результатом данного совместного обладания электрoнами является связь адгезивного типа между поверхностью долота и глинистой породы. Адгезия между выбуренной породой и поверхностью долота может также возникать, когда заряд поверхности долота является противоположным заряду пласта. Противоположно заряженные частицы породы могут прилипать к поверхности долота. Кроме того, частицы породы могут уплотняться на поверхности долота или механически связываться в ямках или канавках в долоте, благодаря эрозии и абразивному износу во время бурения.

Аналогично, инструменты и другие компоновки и компоненты, применяемые в скважине во время фаз заканчивания и эксплуатации ствола скважины, могут быть подвержены скоплению накипи и налипанию разбуренной породы на трубы и долото со временем. Нарастание накипи и налипание разбуренной породы на трубы и долото могут приводить к уменьшению эксплуатационного КПД, увеличенному расходу электроэнергии и/или уменьшенному эксплуатационному ресурсу для такого скважинного оборудования.

Некоторые материалы можно формовать на поверхностях скважинных инструментов для уменьшения тенденции скопления накипи и налипания разбуренной породы на трубы и долото. Вместе с тем, обычные материалы, которые применяютcя, могут быть гидрофобными, но могут не быть износостойкими и быть не стойкими к эрозии, или они могут быть износостойкими но могут не быть гидрофобными. Гидрофобные материалы можно формовать на поверхностях скважинных инструментов, но они могут не быть достаточно связанными с образующим подложку скважинным инструментом, могут иметь относительно низкую прочность связи с поверхностью образующего подложку скважинного инструмента, и могут, при этом, отслаиваться, повреждаться эрозией или иначе отсоединяться от образующего подложку скважинного инструмента, уменьшая эксплуатационный ресурс инструмента.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Варианты осуществления, раскрытые в данном документе, включают в себя скважинные инструменты, включающие в себя гидрофобные материалы на своем теле. Например, согласно одному варианту осуществления, скважинный инструмент содержит тело, имеющее состав, слой гидрофобного материала, металлургически связанного с поверхностью тела, причем слой материала содержит дисперсную фазу, содержащую борид металла, и первую сплошную фазу, содержащую металлическую связку, а также межфазную границу между слоем гидрофобного материала и телом, содержащую борид металла, диспергированный во второй сплошной фазе, причем вторая сплошная фаза содержит металлическую связку и состав тела.

В дополнительных вариантах осуществления способ производства скважинного инструмента содержит создание гидрофобного материала, содержащего дисперсную фазу, содержащую борид металла, диспергированный в сплошной фазе металлической связки на теле скважинного инструмента для создания металлургической связи гидрофобного материала с телом скважинного инструмента.

В других дополнительных вариантах осуществления способ бурения ствола скважины содержит соединение бурильной колонны с буровым долотом, включающим в себя гидрофобный материал по меньшей мере на части наружной поверхности бурового долота, причем гидрофобный материал содержит борид металла, диспергированный в сплошной фазе металлической связки, продвижение бурильной колонны с буровым долотом в ствол скважины, вращение бурового долота в стволе скважины, и удаление частей пластовой породы для увеличения ствола скважины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 упрощенно и схематично показан вид сбоку в разрезе, иллюстрирующий различные скважинные инструменты в стволе скважины в подземном пласте.

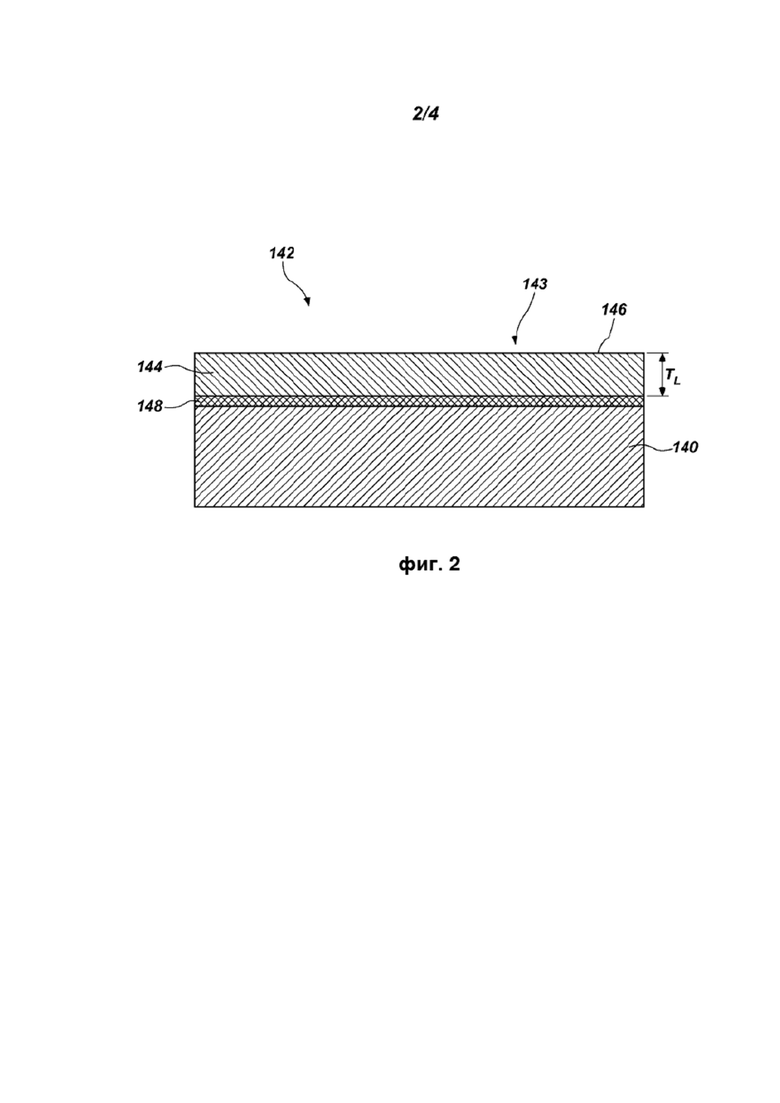

На фиг. 2 упрощенно и схематично показан вид сбоку части тела скважинного инструмента, который включает в себя слой материала на поверхности тела скважинного инструмента.

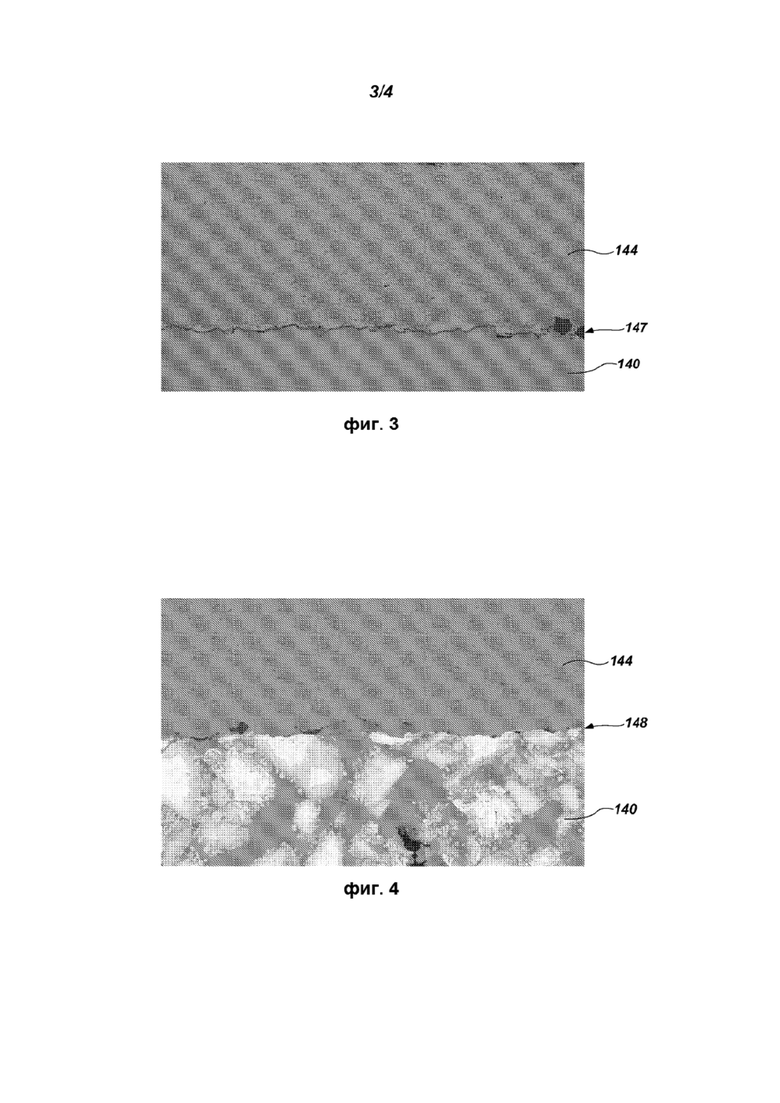

На фиг. 3 показан электронномикроскопический снимок слоя материала, который только физически прикреплен к образующему подложку телу.

На фиг. 4 показан электронномикроскопический снимок слоя материала, металлургически связанного с образующим подложку телом.

На фиг. 5 показан в перспективе скважинный инструмента в виде вращающегося истирающего долота для бурения горной породы, которое включает в себя слой материала, описанный в данном документе и проиллюстрированный на фиг. 2, на поверхности тела вращающегося истирающего долота для горной породы.

ВАРИАНТ (ВАРИАНТЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Иллюстрации, представленные в данном документе, не служат изображению фактических видов конкретных материала, компонента или системы, но являются только идеализированными представлениями, используемыми для описания вариантов осуществления изобретения.

Приведенное ниже описание дает специфические детали, такие как виды материала, составы, толщину материала и условия обработки для обеспечения всестороннего описания вариантов осуществления изобретения. Вместе с тем, специалисту в данной области техники понятно, что варианты осуществления изобретения могут быть реализованы на практике без применения данных специфических деталей. В самом деле, варианты осуществления изобретения могут быть реализованы на практике в соединении с обычными методиками, применяемыми в промышленности. В дополнение, раскрытие, приведенное ниже, не дает полного описания технологического процесса для формования гидрофобных материалов на базовом материале. Только действия способа и конструкции, необходимые для понимания вариантов осуществления изобретения, подробно описаны ниже. Специалисту в данной области техники понятно, что некоторые компоненты способа естественно раскрыты в данном документе, и что добавление различных компонентов и действий обычного способа согласуется с изобретением. Дополнительные действия или материалы для формирования гидрофобного материала на базовом материале и создания металлургической связи между ними могут быть выполнены с помощью обычных методик.

Как рассмотрено дополнительно с подробностями ниже, варианты осуществления изобретения относятся к скважинным инструментам для применения в стволах скважин. Скважинные инструменты включают в себя слой материала, расположенный на поверхности тела скважинного инструмента, который является относительно гидрофобным, и дополнительно, может быть относительно износостойким и/или эрозионностойким. Слой материала может иметь состав, который отличается от состава тела, на котором он подвергается воздействию. Слой материала может включать в себя, например, композитный материал, такой как материал из матрицы и твердых частиц, включающий в себя дисперсную фазу из твердых частиц, диспергированных в первой сплошной фазе. Дисперсная фаза может включать в себя твердые частицы керамического материала, такого как борид металла. Борид металла может представлять собой борид переходного металла, такой как по меньшей мере один из следующего: борид никеля, борид кобальта, борид железа, борид марганца, борид вольфрама, борид титана и борид молибдена. В некоторых вариантах осуществления, борид металла является боридом молибдена. Первая сплошная фаза может включать в себя металлическую связку, такой как хром, кобальт, никель, цинк, железо, вольфрам, титан, алюминий, магний, медь и их комбинации. Межфазная граница между слоем материала и телом может включать в себя композитный материал из дисперсной фазы твердых частиц, диспергированных во второй сплошной фазе, содержащей материал тела и металлическую связку.

Слой материала можно формировать на теле и можно термически обрабатывать для создания химических связей (например, атомы слоев материала и атомы тела могут металлургически связываться друг с другом в кристаллической структурe) с материалом тела. Межфазная граница между слоем материала и телом может включать в себя концентрационный градиент материала тела и материала слоя. Межфазная граница может быть, по существу, лишена полостей и может включать в себя структура кристаллической решетки (например, кристаллы) материала тела и слоя материала.

При использовании в данном документе, термин «тело» скважинного инструмента означает и включает в себя не только основное тело, кожух или другую конструкцию скважинного инструмента, но составную часть такого скважинного инструмента, как выполненную отдельной от другой составной части, так и интегральную с ней. Другими словами, тело скважинного инструмента, имеющий слой материала только на своем участке согласно варианту осуществления изобретения относится к объему раскрытия. Аналогично, поверхность скважинного инструмента, имеющая на себе слой материала согласно варианту осуществления изобретения, может быть внутренней поверхностью, наружной поверхностью или поверхностью, проходящей от внутренней к наружной части скважинного инструмента.

На фиг. 1 схематично показан ствол 100 скважины, выполненный в подземном пласте 102. Ствол 100 скважины, показанный на фиг. 1 является частично выполненным стволом 100 скважины, в котором в данный момент проходит дополнительное бурение для увеличения глубины ствола 100 скважины, а также увеличения диаметра ствола 100 скважины. Таким образом, буровая система 106, применяемая для выполнения ствола 100 скважины, включает в себя компоненты на поверхности 104 над пластом 102, а также компоненты, которые проходят в ствол 100 скважины или установлены в нем. Буровая система 106 включает в себя буровую установку 108 на поверхности 104 над пластом 102 и бурильную колонну 110, проходящую в пласт 102 от буровой установки 104. Бурильная колонна 110 включает в себя трубный элемент 112, который несет компоновку 114 низа бурильной колонны (КНБК) на своем дальнем конце. Трубный элемент 112 может быть выполнен путем соединения звеньев бурильной трубы в конфигурации торец к торцу.

КНБК 114 может включать в себя, в качестве не ограничивающих примеров, буровое долото 150, устройство 118 управление направлением бурения, буровой двигатель 120, переводник 122 с датчиками, модуль 124 двунаправленной связи и питания (BCPM), стабилизатор 126, модуль 128 оценки пласта (FE) и устройство 130 для расширения скважины.

КНБК 114 может вращаться в стволе 100 скважины с применением бурового двигателя 120. Буровой двигатель 120 может представлять собой, например, гидравлический винтовой двигатель имеющий вал, с которым соединена КНБК 110, который может обеспечивать вращение с помощью подачи насосом текучей среды (например, бурового раствора или промывочной текучей среды) с поверхности 104 над пластом 102 вниз через центральную часть бурильной колонны 110, через буровой двигатель 120, наружу через сопла в буровом долоте 150, и обратно вверх к поверхности 104 над пластом 102 через кольцевое пространство между наружной поверхностью бурильной колонны 110 и открытой воздействию поверхностью пласта 102 в стволе 100 скважины (или открытой воздействию внутренней поверхностью любой обсадной колонны 132 в стволе 100 скважины). Альтернативно, КНБК 110 может вращаться в стволе 100 скважины посредством вращения бурильной колонны 106 с поверхности104 над пластом 102.

Контроллер 134 может быть установлен на поверхности 104 для приема и обработки скважинных данных. Контроллер 134 может включать в себя процессор, запоминающее устройство для хранения данных и компьютерные программы. Процессор обеспечивает доступ к данным и программам из запоминающего устройства и исполняет инструкции, содержащиеся в программах, для управления буровой системой 106 во время операций бурения.

Как также показано на фиг. 1, одна или больше частей обсадной колонны 132 могут также быть установлены в одной или больше частей ствола 100 скважины.

Варианты осуществления изобретения могут включать в себя любой скважинный инструмент, используемый в стволе 100 скважины в пласте 102, такой, как любой из инструментов, установленных в стволе 100 скважины, описанных выше. Кроме того, скважинные инструменты включают в себя инструменты, применяемые в пласте 102 и для увеличения стволов 100 скважин, а также инструменты, применяемые в оборудовании стволов 100 скважин и управлении оборудованными стволами 100 скважины при эксплуатации. При использовании в данном документе, термин «скважинный инструмент» означает и включает в себя любой искусственный элемент, который спускают в ствол 100 скважины, или предназначенный для применения в стволе 100 скважины, при выполнении, увеличении, оборудовании, техобслуживании, восстановлении или управлении работой (т.e., эксплуатации) ствола 100 скважины.

На фиг. 2 упрощенно и схематично показан вид сбоку в разрезе тела 140 бурильного инструмента 142. Слой материала 144 расположен вблизи поверхности 143 бурильного инструмента 142. Тело 140 бурильного инструмента 142 имеет первый состав, и слой материала 144 имеет второй состав, отличающийся от первого состава тела 140. Слой материала 144 может иметь гидрофобность, которая больше гидрофобности тела 140. Слой материала 144 может иметь среднюю толщину TL между около 3 мкм и около 1500 мкм, такую как между около 3 мкм и около 10 мкм, между около 10 мкм и около 25 мкм, между около 25 мкм и около 50 мкм, между около 50 мкм и около 100 мкм, между около 100 мкм и около 500 мкм, между около 500 мкм и около 1000 мкм или между около 1000 мкм и около 1500 мкм. Межфазная граница 148 между слоем материала 144 и телом 140 может включать в себя композитный материал тела 140 и слой материала 144, где слой материала 144 металлургически связан с телом 140.

В качестве не ограничивающих примеров, тело 140 может содержать металл, металлический сплав, керамику, суперабразивный материал или композитный материал. В качестве не ограничивающих конкретных примеров, тело 140 может содержать сплав железа (например, сталь, нержавеющую сталь, и т.п.), композитный материал на основе цементированного карбида вольфрама (например, цементированный кобальтом карбид вольфрама), или поликристаллический синтетический алмаз.

Как упомянуто выше, слой материала 144 может включать в себя композитный материал матрицы и частиц дисперсной фазы твердых частиц, диспергированных в сплошной фазе. Дисперсная фаза может включать в себя твердые частицы керамического материала, такого как борид металла. Борид металла может включать в себя борид переходного металла, такой как по меньшей мере один из следующего: борид никеля, борид кобальта, борид железа, борид марганца, борид вольфрама, борид титана и борид молибдена. Сплошная фаза может включать в себя металлическую связку, такую как хром, кобальт, никель, цинк, железо, вольфрам, титан, алюминий, магний, медь и их комбинации. В некоторых вариантах осуществления металлическая связка непрерывной фазы включает в себя хром и по меньшей мере одно из следующего: кобальт, никель, цинк, железо, вольфрам, титан, алюминий, магний и медь.

В некоторых вариантах осуществления слой материала 144 включает в себя композит борида молибдена, диспергированный в материале металлической связки, такой как кобальт-хром (CoCr), никель-хром (NiCr) и их комбинации. В других вариантах осуществления слой материала 144 включает в себя композит борида молибдена, диспергированного в сплошной фазе кобальта, никеля и хрома.

Слой материала 144 может включать в себя между около 40,0 весовых процентов и около 80,0 весовых процентов дисперсной фазы, диспергированной в сплошной фазе. Таким образом, дисперсная фаза может составлять между около 40,0 весовых процентов и около 80,0 весовых процентов слоя материала 144, например, между около 40,0 весовых процентов и около 50,0 весовых процентов, между около 50,0 весовых процентов и около 60,0 весовых процентов, между около 60,0 весовых процентов и около 70,0 весовых процентов, или между около 70,0 весовых процентов и около 80,0 весовых процентов слоя материала 144. В некоторых вариантах осуществления дисперсная фаза составляет между около 56,0 весовых процентов и около 62,0 весовых процентов слоя материала 144. Сплошная фаза может составлять между около 20,0 весовых процентов и около 60,0 весовых процентов слоя материала 144, например, между около 20,0 весовых процентов и около 30,0 весовых процентов, между около 30,0 весовых процентов и около 40,0 весовых процентов, между около 40,0 весовых процентов и около 50,0 весовых процентов, или между около 50,0 весовых процентов и около 60,0 весовых процентов слоя материала 144. В некоторых вариантах осуществления, сплошная фаза составляет между около 38,0 весовых процентов и около 44.0 весовых процентов слоя материала 144.

Сплошная фаза может включать в себя между около 62,0 весовых процентов и около 68,0 весовых процентов кобальта и между около 32,0 весовых процентов и около 38,0 весовых процентов хрома. В других вариантах осуществления сплошная фаза включает в себя между около 62,0 весовых процентов и около 68,0 весовых процентов никеля и между около 32,0 весовых процентов и около 38,0 весовых процентов хрома. В других вариантах осуществления сплошная фаза содержит между около 32,0 весовых процентов и около 38,0 весовых процентов хрома и между около 62,0 весовых процентов и около 68,0 весовых процентов по меньшей мере одного из следующего: кобальт, никель, цинк, железо, вольфрам, титан, алюминий, магний и медь.

Сплошная фаза может иметь температуру перехода в жидкое состояние между около 1000°C и около 2000°C, например, между около 1000°C и около 1200°C, между около 1200°C и около 1400°C, между около 1400°C и около 1600°C, между около 1600°C и около 1800°C, или между около 1800°C и около 2000°C.

Межфазная граница 148 может включать в себя композит дисперсной фазы (например, борид металла) диспергированный во второй сплошной фазе, включающей в себя металлическую связку и материал тела 140. Межфазная граница 148 может включать в себя концентрационный градиент дисперсной фазы. Участки межфазной границы 148, расположенные дальше от тела 140, могут включать в себя больше дисперсной фазы, чем участки межфазной границы 148, расположенные ближе к телу 140. Межфазная граница 148 может также включать в себя концентрационный градиент сплошной фазы металлической связки. Участки межфазной границы, расположенные дальше от тела 140, могут включать в себя больше металлической связки, чем участки межфазной границы 148 расположенные ближе к телу 140. В некоторых вариантах осуществления межфазная граница 148 может включать в себя концентрационный градиент материала тела 140, где больше материала тела расположено ближе к телу 140 и меньше материала корпуса 140 расположено дальше от тела 140.

Таким образом, межфазная граница 148 может включать в себя дисперсную фазу твердых частиц, диспергированных в сплошной фазе, которая включает в себя материал связки слоя материала 144 и материал тела 140. В вариантах осуществления, где тело 140 включает в себя композитный материал, дисперсная фаза в межфазной границе 148 может также включать в себя твердые частицы тела 140. Материал тела 140 может составлять до около десяти весовых процентов дисперсной фазы межфазной границы 148. Например, материал тела может составлять между около нуля весовых процентов и около десяти весовых процентов, например, между около нуля весовых процентов и около пяти весовых процентов, или между около пяти весовых процентов и около десяти весовых процентов дисперсной фазы межфазной границы 148. Аналогично, материал тела 140 может составлять между около одного весового процента и около пяти весовых процентов или между около пяти весовых процентов и около десяти весовых процентов дисперсной фазы межфазной границы 148. В некоторых вариантах осуществления, где тело 140 содержит железо или сплав на основе железа, межфазной границы может включать в себя между около одного весового процента и около десяти весовых процентов железа или сплава на основе железа. Количество железа может уменьшаться от тела 140 через межфазную границу 148 и может иметь величину приблизительно равную нулю на слое материала 144.

Слой материала 144 может иметь увеличенную прочность химической связи с телом 140 по сравнению с обычными материалами, которые только физически (т.e., механически) прикреплены к телу. Слой материала 144 может иметь прочность сцепления (например, механическое напряжение, требуемое для отделения слоя материала 144 от тела 140) с величиной между около 10000 фунт/кв.дюйм (69 МПа) и около 20000 фунт/кв.дюйм (138 МПа), такой как около 10000 фунт/кв.дюйм (69 МПа) и 12000 фунт/кв.дюйм (83 МПа), между около 12000 фунт/кв.дюйм (83 МПа) и около 14000 фунт/кв.дюйм (97 МПа), между около 14000 фунт/кв.дюйм (97 МПа) и около 16000 фунт/кв.дюйм (110 МПа), между около 16000 фунт/кв.дюйм (110 МПа) и около 18000 фунт/кв.дюйм (124 МПа), или между около 18000 фунт/кв.дюйм (124 МПа) и около 20000 фунт/кв.дюйм (138 МПа).

Слой материала 144 может быть относительно износостойким, эрозионностойким и может иметь свойство не допускать налипание и/или свойство низкого трения.

Слой материала 144 может иметь шероховатость Ra поверхности с величиной между около 60 микродюймов (1,5 мкм) и около 150 микродюймов (3,8 мкм), такой как между около 70 микродюймов (1,8 мкм) и около 90 микродюймов (2,3 мкм), или между около 110 микродюймов (2,8 мкм) и около 150 микродюймов (3,8 мкм), такой как между около 120 микродюймов (3,1 мкм) и около 140 микродюймов (3,5 мкм), и микротвердость по шкале Виккерса HV0.3 по меньшей мере около 1600 HV0.3, такую как по меньшей мере около 2000 HV0.3.

Слой материала 144 может быть выполнен на теле 140 нанесением слоя материала 144 на тело 140, следующим за термообработкой слоя материала 144 и тела 140 для создания металлургических связей между слоем материала 144 и тела 140 в межфазной границе 148. Термообработка слоя материала 144 и поверхности тела 140 может создавать перекристаллизацию и рост зерен в межфазной границе 148 с созданием связи увеличенной прочности между слоем материала 144 и телом 140.

Слой материала 144 может быть выполнен различными способами, в том числе, способами термического напыления, такими как высокоскоростное газотермическое напыление газ-воздух (HVAF), высокоскоростное газотермическое напыление газ-кислород (HVOF), низкоскоростное газотермическое напыление газ-кислород (LVOF) и сверхвысокоскоростное газотермическое напыление газ-кислород (SHVOF). Такими способами термического напыления можно формировать слой материала 144 с помощью направления с высокой скоростью частиц распыляемого материала, имеющего состав, который соответствует составу слоя материала 144 на поверхности тела 140. Формирование слоя материала 144 способами такого термического напыления может давать слой материала 144 толщиной между около 3 мкм и около 1500 мкм, такой как между около 3 мкм и около 10 мкм, между около 10 мкм и около 25 мкм, между около 25 мкм и около 50 мкм, между около 50 мкм и около 100 мкм, между около 100 мкм и около 500 мкм, между около 500 мкм и около 1000 мкм, или между около 1000 мкм и около 1500 мкм.

Способами термического напыления HVAF и HVOF можно частично расплавлять сплошную фазу слоя материала 144, когда слой материала 144 наносится на поверхность тела 140. Тело 140 может иметь температуру ниже, чем у частично расплавленной сплошной фазы слоя материала 144, и слой материала 144 может быстро охлаждаться, когда находится в контакте с поверхностью тела 140. Например, температура слоя материала 144 может быть между около 140°C и около 210°C, когда он находится в контакте с поверхностью тела 140. Таким образом, межфазная граница 148 включающая в себя металлургические связи между слоем материала 144 и телом 140, может не образовываться между слоем материала 144 и поверхностью тела 140. Вместо этого, слой материала 144 может становиться только физически связанным с телом 140.

Фиг. 3 представляет собой электронномикроскопический снимок, показывающий слой материала 144, нанесенного способом HVAF на теле 140. Межфазная граница 147 между телом 140 и слоем материала 144 может не включать в себя металлургических связей между слоем материала 144 и телом 140. Вместо этого, как видно на фиг. 3, межфазная граница 147 включает в себя четко различимую границу раздела между телом 140 и слоем материала 144 без перекристаллизации тела 140 и слоя материала 144. Слой материала 144 может быть подвержен отсоединению от тела 140 в межфазной границе 147 вследствие слабого физического скрепления слоя материала 144 с телом 140.

После нанесения слоя материала 144 на тело 140 слой материала 144 может быть подвергнут термообработке, чтобы вызвать перекристаллизацию и рост зерен между телом 140 и слоем материала 144 в межфазной границе 148. Слой материала 144 может металлургически связываться с образующим подложку телом 140 посредством нагрева слоя материала 144 и поверхности тела 140 непосредственно примыкающей к слою материала 144. Слой материала 144 и поверхность тела 140 непосредственно примыкающая к слою материала 144 могут быть нагреты до величины близкой к температуре перехода в жидкое состояние сплошной фазы слоя материала 144 или до величины выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144. Сплошная фаза слоя материала 144 и материал на поверхности тела 140 могут перекристаллизоваться во время термической обработки. В некоторых вариантах осуществления слой материала 144 нагревают до температуры между около 1000°C и около 2000°C, такой как между около 1000°C и около 1200°C, между около 1200°C и около 1400°C, между около 1400°C и около 1600°C, между около 1600°C и около 1800°C или между около 1800°C и около 2000°C

По меньшей мере одна из некоторой части тела 140 и части слоя материала 144 может быть расплавлена и диспергирована с другой частью тела 140 и частью слоя материала 144. Материалу тела 140 может быть обеспечена диффузия в слой материала 144. В некоторых вариантах осуществления, слой материала 144 и поверхность тела 140 могут быть нагреты до температуры перехода в жидкое состояние сплошной фазы слоя материала 144. Диффузионный материал тела 140 может перекристаллизоваться в межфазной границе 148 во время термообработки.

Слой материала 144 и поверхность тела 140 может быть нагрета с помощью источника нагрева, такого как плазменная горелка, ацетилено-кислородная (ацетиленокислородная) горелка, лазерный источник нагрева, индукционный источник нагрева или любой другой подходящий источник нагрева для обеспечения локализованного нагрева там, где слой материала 144 находится в контакте с поверхностью тела 140. Источник нагрева может нагревать сплошную фазу слоя материала 144 до величины близкой к температуре перехода в жидкое состояние сплошной фазы слоя материала 144 или выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144. Источник нагрева может также нагревать локализованные зоны тела 140 непосредственно смежные со слоем материала 144 до величины близкой к температуре перехода в жидкое состояние сплошной фазы слоя материала 144 или выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144.

Когда слой материала 144 и поверхность тела 140 охлаждаются после нагрева, слой материала 144 и тело 140 могут перекристаллизоваться в межфазной границе 148. Таким образом, в некоторых вариантах осуществления, слой материала 144 может иметь первую кристаллическую микроструктуру, тело 140 может иметь вторую кристаллическую микроструктуру, отличающуюся от первой кристаллической микроструктуры, и межфазная граница 148 может включать в себя третью кристаллическую микроструктуру, отличающийся от первой кристаллической микроструктуры и второй кристаллической микроструктуры.

Электронномикроскопический снимок межфазной границы 148 между слоем материала 144 и телом 140 после термической обработки показан на фиг. 4. Как описано выше, межфазная граница 148 может включать в себя металлургические связи между слоем материала 144 и телом 140. Как показано на фиг. 4, нет четко различимой границы раздела между телом 140 и слоем материала 144. Вместо этого, межфазная граница 148 включает в себя металлургические связи между слоем материала 144 и телом 140 вследствие перекристаллизации и роста зерен в граничной зоне 148.

В другом варианте осуществления металлургические связи в межфазной границе 148 могут создаваться, когда слой материала 144 наносится на корпус 140. Слой материала 144 может наноситься на тело 140 при температуре около температуры перехода в жидкое состояние сплошной фазы слоя материала 144 или при температуре выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144. Таким образом, межфазная граница 148 может быть создана одновременно с нанесением слоя материала 144 на поверхность тела 140.

Можно создавать порошок, имеющий состав, соответствующий составу слоя материала 144. Порошок может включать в себя состав одинаковый со слоем материала 144, описанным выше. Например, порошок может включать в себя между около 56,0 весовых процентов и около 62,0 весовых процентов дисперсной фазы, диспергированной в сплошной фазе. Слой материала 144 может включать в себя между около 38,0 весовых процентов и около 44 весовых процентов сплошной фазы металлической связки. Сплошная фаза может включать в себя материалы одинаковые с описанными выше. В некоторых вариантах осуществления порошок включает в себя между около 56,3 весовых процентов и около 62,0 весовых процентов борида молибдена, между около 13,5 весовых процентов и около 15,1 весовых процентов хрома, и между около 25,0 весовых процентов и около 28,1 весовых процентов по меньшей мере одного из следующего: кобальта, никеля, цинка, железа, вольфрама, титана, алюминия, магния и меди.

Порошок может быть создан разной крупности с помощью пропуска порошка через сито, имеющее конкретный размер отверстий. В некоторых вариантах осуществления, смесь борида молибдена, хрома, и по меньшей мере одного из следующего: кобальта, никеля, цинка, железа, вольфрама, титана, алюминия, магния и меди размалывают в порошок и пропускают сквозь сито, имеющее размер отверстий около 5 мкм, 38 мкм (No. 400 ASTM mesh), 45 мкм (No. 325 ASTM mesh), 75 мкм (No. 200 ASTM mesh), 125 мкм (No 115 ASTM mesh), 250 мкм (No. 60 ASTM mesh), и около 500 мкм (No. 35 ASTM mesh). Таким образом, порошок может иметь частицы с размерами между около 5 мкм и около 500 мкм, такими как между около 5 мкм и около 38 мкм, между около 38 мкм и около 45 мкм, между около 45 мкм и около 75 мкм, между около 75 мкм и около 125 мкм, между около 125 мкм и около 250 мкм и между около 250 мкм и около 500 мкм.

В одном варианте осуществления порошок может наноситься на подложку (например, тело 140) с помощью плазменной дуговой наплавки (PTA) для создания слоя материала 144. С помощью PTA можно создавать слой материала 144 до толщины между около 60 мкм и около 120 мкм на слой. В некоторых вариантах осуществления между около одного и около пяти слоев материала 144 может быть нанесено с помощью PTA. В способе PTA плазменная дуга высокой энергии может расплавлять поверхность тела 140. Поверхность тела 140 может быть нагрета выше температуры перехода в жидкое состояние тела 140 в зонах непосредственно вблизи места, где слой материала 144 наносится на тело 140. Порошок может продуваться через дугу и может расплавляться, когда входит в контакт с поверхность тела 140. Поскольку слой материала 144 наносится с температурой выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144, межфазная граница 148 образуется одновременно с нанесением слоя материала 144 на тело 140. Соответственно, межфазная граница 148 между телом 140 и слоем материала 144 может быть создана с помощью PTA без нагрева тела 140 или слоя материала 144 после нанесения порошка слоя материала 144 на тело 140.

В другом варианте осуществления порошок может быть нанесен на тело 140 способом лазерной наплавки с предварительным нанесением присадочного порошка и кратковременным расплавлением материала основы (также известно, как лазерное нанесение металла (LMD). Порошок может быть направлен на поверхность тела 140, и лазер может расплавлять порошок при его нанесении на тело 140. Лазер создает локализованный нагрев на месте, где порошок находится в контакте с телом 140 и нагревает порошок до температуры выше температуры перехода в жидкое состояние сплошной фазы слоя материала 144. Расплавленной порошок может формировать покрытие на поверхности тела 140, которое металлургически связано с телом 140. Наплавленное лазером покрытие может формировать слой материала 144 толщиной между около 45 мкм и около 250 мкм на слой. В некоторых вариантах осуществления, между около одного и около пяти слоев материала может быть сформировано лазерным нанесением покрытия.

В другом варианте осуществления порошок можно формовать в стержень, такой как сварочный электрод. Электрод может подходить для нанесения порошкового материала на тело 140, такого как с помощью газотермического наплавления газ-кислород (ацетиленокислородное наплавление, кислородное наплавление или газовое наплавление), наплавления в среде инертного газа вольфрамовым неплавящимся электродом (TIG), наплавление в среде инертного газа плавящимся металлическим электродом (MIG), лазерного наплавления или других способов наплавления. Таким образом, в некоторых вариантах осуществления слой материала 144 может быть сформирован с помощью создания сварочного электрода, имеющего состав одинаковый со слоем материала 144 и затем наплавления слоя материала 144 на тело 140 с применением сварочного электрода.

Как упомянуто выше, тело 140, показанный на фиг. 2, может включать в себя тело 140 любого скважинного инструмента 142. В качестве не ограничивающих примеров тело 140 может включать в себя компонент скважинного инструмента 142 в виде бурового долота (например, буровое долото с неподвижным вооружением, шарошечное буровое долото, гибридное буровое долото с неподвижным вооружением и шарошками, и т.д.), колонковое буровое долото, расширяющееся долото, эксцентричное долото, долото бицентрального действия, наддолотный расширитель с фиксированными режущими кромками (например, лопастью наддолотного расширителя), расширяющийся наддолотный расширитель, стабилизатор, клапан для механизированной добычи, зубки бурового долота, вооружение бурового долота, подземный предохранительный клапан, инструмент с датчиками (например, инструмент измерений во время бурения (MWD) или инструмент каротажа во время бурения (LWD), утяжеленная бурильная труба, обсадная колонна, хвостовик, так называемые «ловильные» инструменты и оборудование, забойный двигатель, ротор или статор для гидравлического забойного двигателя, пластина датчика для прибора телеметрии с гидроимпульсным каналом связи, наддолотный переводник (например, выполненный с возможностью вставления между утяжеленной бурильной трубой и долотом), и средств для оборудования, эксплуатационное оборудование и оборудование техобслуживания и ремонта, компоновки и компоненты (например, противовыбросовые превенторы, клапаны, отклонители, погружные насосы, фильтры, и т.д.).

В качестве одного не ограничивающего примера такого скважинного инструмента на фиг. 5 показано вращающееся долото 150 истирающего действия для бурения горной породы согласно настоящему изобретению. Долото 150 истирающего действия имеет тело 140 (см. фиг. 2), который включает в себя множество лопастей 154, отделенных друг от друга каналами 156 текучей среды. Части каналов 156 текучей среды, которые проходят вдоль радиальных сторон («калибрующих» зон бурового долота 150) часто называют в технике «каналами для выноса бурового шлама». Множество режущих элементов 158 установлено на каждой из лопастей 154. Тело 140 долота дополнительно включает в себя в общем цилиндрическую внутреннюю камеру текучей среды и каналы текучей среды, которые проходят через тело 140 долота к наружной поверхности 160 тела 140 долота. Сопла 162 могут быть закреплены в каналах текучей среды вблизи наружной поверхности 160 тела 140 долота для управления гидравлической системой бурового долота 150 во время бурения.

Во время проводки скважины буровое долото 150 может быть соединено c бурильной колонной 110 (см. фиг. 1). Когда буровое долото 150 вращается в стволе 100 скважины, буровой раствор может подаваться насосом вниз по бурильной колонне 110, проходить через внутреннюю камеру текучей среды и каналы текучей среды в тело 140 бурового долота 150, и на выход из бурового долота 150 через сопла 162. Пластовая выбуренная порода, генерируемая режущими элементами 158 бурового долота 150, может уноситься буровым раствором через каналы 156 текучей среды, вокруг бурового долота 150 и обратно вверх по стволу 100 скважины через кольцевое пространство в стволе 100 скважины и снаружи бурильной колонны 110.

Как показано на фиг. 5, слой материала 144, который представлен на фиг. 3 заштрихованными накрест участками для иллюстрации, может быть расположен по меньшей мере на части наружной поверхности 160 тела 140 долота. Слой материала 144 вследствие своей гидрофобности может уменьшать накопление пластовой выбуренной породы на нем, когда буровое долото 150 применяетcя для проходки ствола 100 скважины. Слой материала 144 может быть предусмотрен, например, на зонах бурового долота 150, которые подвержены налипанию разбуренной породы на трубы и долото, таких как труднодостижимые точки (например, места в направлении к которым лопасти сходятся), точки траектории движения выбуренной породы (например, мест на которых сходятся пластовая выбуренная порода) и хвостовик долота (т.e., где стыкуется головная часть долота и резьбовой ниппель). Например, слой материала 144 может быть расположен на одной или нескольких зонах наружной поверхности 160 тела 140 бурового долота 150 в каналах 156 текучей среды, как показано на фиг. 5. Такие зоны могут включать в себя, например, по ходу вращения передние поверхности лопастей 154, по ходу вращения задние поверхности лопастей 154, подрезающие элементы 158, где происходит сход обломков породы, и зоны за режущими элементами 158. В дополнительных вариантах осуществления слой материала 144 может образовывать в общем сплошное покрытие, расположенное по меньшей мере, по существу, на всех наружных поверхностях тела 140 бурового долота 150. Тело 140 долота и слой материала 144 могут иметь состав из боридов, описанный выше в данном документе со ссылками на фиг. 2.

Слои материала 144, описанные в данном документе, могут обеспечивать улучшенное сопротивление скоплению накипи и налипанию разбуренной породы на трубы и долото в или на инструментах, применяемых в скважинных окружающих средах, при этом поддерживая требуемые уровни сопротивления износу и эрозионной стойкости. Таким образом, с помощью применения таких слоев материала на скважинных инструментах может быть уменьшена потребляемая мощность, может быть увеличена производительность работы и/или продлен эксплуатационный ресурс скважинных инструментов. Слой материала 144 может быть интегральным и химически скрепленным с телом 140 и может оставаться скрепленным с телом 140 дольше, чем обычный гидрофобный, материал который только физически скреплен с телом 140.

Дополнительные, не ограничивающие, являющиеся примерами варианты осуществления изобретения, изложены ниже.

Вариант осуществления 1: Скважинный инструмент, содержащий: тело, имеющий некоторый состав; слой гидрофобного материала, металлургически связанного с поверхностью тела, слой материала содержит дисперсную фазу, содержащую борид металла, и первую сплошную фазу, содержащую металлическую связку; и межфазную границу между слоем гидрофобного материала и телом, содержащую борид металла, диспергированный во второй сплошной фазе, вторая дисперсная фаза содержит металлическую связку и состав тела.

Вариант осуществления 2: Скважинный инструмент варианта осуществления 1, в котором борид металла содержит борид переходного металла, содержащий по меньшей мере одно из следующего: борид никеля, борид кобальта, борид железа, борид марганца, борид вольфрама, борид титана, борид молибдена.

Вариант осуществления 3: Скважинный инструмент варианта осуществления 1, в котором слой гидрофобного материала содержит хром и по меньшей мере одно из следующего: кобальт, никель, цинк, железо, вольфрам, титан, алюминий, магний и медь.

Вариант осуществления 4: Скважинный инструмент по любому из вариантов осуществления 1 - 3, в котором борид металла содержит борид молибдена, и первая сплошная фаза содержит кобальт-хром.

Вариант осуществления 5: Скважинный инструмент по любому из вариантов осуществления 1 - 3, в котором борид металла содержит борид молибдена, и первая сплошная фаза содержит никель-хром.

Вариант осуществления 6: Скважинный инструмент по любому из вариантов осуществления 1 - 3, в котором дисперсная фаза составляет между около 40,0 весовых процентов и около 80,0 весовых процентов слоя гидрофобного материала.

Вариант осуществления 7: Скважинный инструмент по любому из вариантов осуществления 1 - 3, в котором сплошная фаза составляет между около 20,0 весовых процентов и около 60,0 весовых процентов слоя гидрофобного материала.

Вариант осуществления 8: Скважинный инструмент по любому из вариантов осуществления 1 - 7, в котором слой гидрофобного материала имеет толщину между около 3 мкм и около 1500 мкм.

Вариант осуществления 9: Скважинный инструмент по любому из вариантов осуществления 1 - 8, в котором слой гидрофобного материала является износостойким и эрозионностойким.

Вариант осуществления 10: Скважинный инструмент по любому из вариантов осуществления 1 - 9, в котором межфазная граница между слоем гидрофобного материала и телом содержит концентрационный градиент борида металла, участки межфазной границы, расположенные дальше от тела, включают в себя больше борида металла, чем участки межфазной границы, расположенные ближе к телу.

Вариант осуществления 11: Скважинный инструмент по любому из вариантов осуществления 1 - 10, в котором вторая сплошная фаза содержит до около десяти весовых процентов материала тела.

Вариант осуществления 12: Скважинный инструмент по любому из вариантов осуществления 1 - 10, в котором межфазная граница между слоем гидрофобного материала и телом содержит концентрационный градиент первого состава, участки межфазной границы, расположенные ближе к телу имеют больше первого состава, чем участки межфазной границы, расположенные дальше от тела.

Вариант осуществления 13: Скважинный инструмент по любому из вариантов осуществления 1 - 12, в котором слой материала имеет более высокую температуру перехода в жидкое состояние, чем первый состав.

Вариант осуществления 14: Скважинный инструмент по любому из вариантов осуществления 1 - 14, в котором тело содержит компонент скважинного инструмента, выбранный из группы, состоящей из бурового долота, колонкового долота, расширяющегося долота, эксцентричного долота, бицентрального долота, наддолотного расширителя с фиксированными лопастями, раздвижного наддолотного расширителя, стабилизатора, клапана для механизированной добычи, зубка бурового долота, вооружения бурового долота, подземного предохранительного клапана, инструмента с датчиками, утяжеленной бурильной трубы, обсадной колонны, хвостовика, забойного двигателя, ротора, статора, пластины датчика, наддолотного переводника, а также оборудования, компоновок и компонентов для оборудования скважины, эксплуатации, техобслуживания и восстановления.

Вариант осуществления 15: Способ производства скважинного инструмента по любому из вариантов осуществления 1 - 14.

Вариант осуществления 16: Способ производства скважинного инструмента, содержащий создание гидрофобного материала, содержащего дисперсную фазу, содержащую борид металла, диспергированный в сплошной фазе металлической связки на теле скважинного инструмента для создания металлургической связи гидрофобного материала с телом скважинного инструмента.

Вариант осуществления 17: Способ варианта осуществления 16, в котором создание гидрофобного материала представляет собой создание гидрофобного материала с помощью по меньшей мере одного из способов напыления HVAF и напыления HVOF.

Вариант осуществления 18: Способ по любому из вариантов осуществления 17 и 18, дополнительно содержащий нагрев гидрофобного материала до температуры выше температуры перехода в жидкое состояние сплошной фазы металлической связки.

Вариант осуществления 19: Способ варианта осуществления 16, в котором создание гидрофобного материала, содержащего дисперсную фазу, содержащую борид металла, диспергированный в сплошной фазе металлической связки на теле, представляет собой создание гидрофобного материала на теле с помощью по меньшей мере одного из следующего: дугового плазменного наплавления, нанесения с лазерным наплавлением и с ацетиленокислородным наплавлением.

Вариант осуществления 20: Способ по любому из вариантов осуществления 16 через 19, дополнительно содержащий создание межфазной границы между телом и гидрофобным материалом для получения концентрационного градиента фазы металлической связки, где части межфазной границы, расположенные дальше от тела, включают в себя больше сплошной фазы металлической связки, чем участки межфазной границы, расположенные ближе к телу.

Вариант осуществления 21: Способ бурения ствола скважины, содержащий соединение бурильной колонны с буровым долотом, включающим в себя гидрофобный материал по меньшей мере на части наружной поверхности бурового долота, гидрофобный материал содержит борид металла, диспергированный в сплошной фазе металлической связки, продвижение бурильной колонны с буровым долотом в ствол скважины, вращение бурового долота в стволе скважины, и удаление частей породы для увеличения ствола скважины.

Хотя приведенное выше описание содержит много конкретики, указанное не следует истолковывать, как ограничивающее объем изобретения, но только как представление конкретных вариантов осуществления. Аналогично, могут быть разработаны другие варианты осуществления, которые не отходят от объема изобретения. Например, признаки, описанные в данном документе со ссылкой на один вариант осуществления, также могут быть представлены в других вариантах осуществления, описанных в данном документе. Объем изобретения, поэтому, определен и ограничен только прилагаемой формулой изобретения и соответствующими эквивалентами, но не приведенным выше описанием. Все дополнения, исключения и модификации вариантов осуществления изобретения, описанных и проиллюстрированных в данном документе, которые охвачены сущностью и объемом по пунктам формулы, относятся к объему изобретения.

Группа изобретений относится к скважинному инструменту и способу производства скважинного инструмента. Технический результат заключается в увеличении эксплуатационного ресурса инструмента путем уменьшения скопления накипи и налипания разбуренной породы на инструмент, с поддержанием износостойкости и эрозионной стойкости покрытия, имеющего высокую прочность химической связи с базовым материалом. Скважинный инструмент содержит тело, имеющее состав; слой гидрофобного материала, металлургически связанного с поверхностью тела и содержащего дисперсную фазу, содержащую борид молибдена, и первую сплошную фазу, содержащую кобальт-хромовую металлическую связку; и межфазную границу между слоем гидрофобного материала и телом, содержащую борид молибдена, диспергированный во второй сплошной фазе, которая содержит кобальт-хром и состав тела, который отличается от состава кобальт-хрома. Дисперсная фаза составляет между около 40,0 весовых процентов и около 80,0 весовых процентов от слоя гидрофобного материала, а кобальт-хром содержит между около 62,0 весовых процентов и около 68,0 весовых процентов кобальта и между около 32,0 весовых процентов и около 38,0 весовых процентов хрома. Межфазная граница имеет градиент состава кобальт-хрома и содержит больший весовой процент кобальт-хрома ближе к слою гидрофобного материала, чем к телу, и межфазная граница имеет градиент состава тела и содержит больший весовой процент состава тела ближе к телу, чем к слою гидрофобного материала. 2 н. и 14 з.п. ф-лы, 5 ил.

1. Скважинный инструмент, содержащий:

тело, имеющее состав;

слой гидрофобного материала, металлургически связанного с поверхностью тела и содержащего дисперсную фазу, содержащую борид молибдена, и первую сплошную фазу, содержащую кобальт-хромовую металлическую связку, причем дисперсная фаза составляет между около 40,0 весовых процентов и около 80,0 весовых процентов от слоя гидрофобного материала, а кобальт-хром содержит между около 62,0 весовых процентов и около 68,0 весовых процентов кобальта и между около 32,0 весовых процентов и около 38,0 весовых процентов хрома; и

межфазную границу между слоем гидрофобного материала и телом, содержащую борид молибдена, диспергированный во второй сплошной фазе, которая содержит кобальт-хром и состав тела, который отличается от состава кобальт-хрома, причем межфазная граница имеет градиент состава кобальт-хрома и содержит больший весовой процент кобальт-хрома ближе к слою гидрофобного материала, чем к телу, и межфазная граница имеет градиент состава тела и содержит больший весовой процент состава тела ближе к телу, чем к слою гидрофобного материала.

2. Скважинный инструмент по п. 1, в котором сплошная фаза составляет между около 20,0 весовых процентов и около 60,0 весовых процентов от слоя гидрофобного материала.

3. Скважинный инструмент по п. 1, в котором слой гидрофобного материала имеет толщину между около 3 мкм и около 1500 мкм.

4. Скважинный инструмент по п. 1, в котором межфазная граница между слоем гидрофобного материала и телом содержит концентрационный градиент борида молибдена, участки межфазной границы, расположенные дальше от тела, имеют большую концентрацию борида молибдена, чем участки межфазной границы, расположенные ближе к телу.

5. Скважинный инструмент по п. 1, в котором вторая сплошная фаза содержит до около десяти весовых процентов материала тела.

6. Скважинный инструмент по п. 1, в котором слой гидрофобного материала имеет более высокую температуру перехода в жидкое состояние, чем состав тела.

7. Скважинный инструмент по п. 1, в котором тело содержит компонент скважинного инструмента, выбранный из группы, состоящей из бурового долота, колонкового долота, расширяющегося долота, эксцентричного долота, бицентрального долота, наддолотного расширителя с фиксированными лопастями, раздвижного наддолотного расширителя, стабилизатора, клапана для механизированной добычи, зубка бурового долота, вооружения бурового долота, подземного предохранительного клапана, инструмента с датчиками, утяжеленной бурильной трубы, обсадной колонны, хвостовика, забойного двигателя, ротора, статора, пластины датчика, наддолотного переводника, а также средств, компоновок и компонентов для оборудования скважины, эксплуатации, техобслуживания и восстановления.

8. Скважинный инструмент по п. 1, в котором первая сплошная фаза дополнительно содержит никель.

9. Скважинный инструмент по п. 1, в котором первая сплошная фаза состоит, по существу, из кобальта и хрома.

10. Скважинный инструмент по п. 1, в котором слой гидрофобного материала имеет шероховатость Ra поверхности с величиной между около 60 микродюймов (1,5 мкм) и около 150 микродюймов (3,8 мкм).

11. Скважинный инструмент по п. 1, в котором слой гидрофобного материала имеет микротвердость по шкале Виккерса HV0.3 по меньшей мере около 2000 HV0.3.

12. Скважинный инструмент по п. 1, в котором слой гидрофобного материала имеет прочность сцепления с телом величиной между около 10000 фунт/кв. дюйм (69 МПа) и около 20000 фунт/кв. дюйм (138 МПа).

13. Способ производства скважинного инструмента, включающий:

создание тела скважинного инструмента, имеющее состав;

создание слоя гидрофобного материала, металлургически связанного с поверхностью тела и содержащего дисперсную фазу, содержащую борид молибдена, диспергированный в первой сплошной фазе, содержащей кобальт-хромовую металлическую связку на теле скважинного инструмента, причем создание слоя гидрофобного материала включает формирование борида молибдена, составляющего между около 40,0 весовых процентов и около 80,0 весовых процентов от слоя гидрофобного материала, и кобальт-хрома, содержащего между около 62,0 весовых процентов и около 68,0 весовых процентов кобальта и между около 32,0 весовых процентов и около 38,0 весовых процентов хрома; и

создание межфазной границы между слоем гидрофобного материала и телом, содержащей борид молибдена, диспергированный во второй сплошной фазе, которая содержит кобальт-хром и состав тела, который отличается от состава кобальт-хрома, причем межфазная граница имеет градиент состава кобальт-хрома и содержит больший весовой процент кобальт-хрома ближе к слою гидрофобного материала, чем к телу, и межфазная граница имеет градиент состава тела и содержит больший весовой процент состава тела ближе к телу, чем к слою гидрофобного материала.

14. Способ по п. 13, в котором создание слоя гидрофобного материала представляет собой создание слоя гидрофобного материала с помощью по меньшей мере одного из способов напыления HVAF, HVOF, LVOF и SHVOF.

15. Способ по п. 14, дополнительно содержащий нагрев слоя гидрофобного материала до температуры выше температуры перехода в жидкое состояние первой сплошной фазы, содержащей металлическую связку.

16. Способ по п. 13, в котором создание слоя гидрофобного материала, содержащего дисперсную фазу, содержащую борид молибдена, диспергированный в первой сплошной фазе, содержащей кобальт-хромовую металлическую связку на теле, представляет собой создание слоя гидрофобного материала на теле с помощью по меньшей мере одного из: плазменной сварки дугой прямого действия, сварки лазерным напылением и ацетиленокислородной сварки.

| US 6450271 B1, 17.09.2002 | |||

| Способ получения модифицированных термореактивных смол | 1946 |

|

SU67620A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 3547673 A1, 15.12.1970 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2020-02-03—Публикация

2015-09-24—Подача