ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет предварительной заявки на патент США с серийным номером 14/548,741, поданной 20 ноября 2014 г., все содержание которой включено в настоящую заявку посредством ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область изобретения

[0002] Настоящее изобретение относится к соединительным узлам для соединения по текучей среде труб из одного материала или различных материалов.

2. Предшествующий уровень техники

[0003] Сантехнические системы многих зданий в США включают трубы из меди, хлорированного поливинилхлорида (ХПВХ) и/или сшитого полиэтилена (ПЭ-С). Многие сантехники по ряду причин предпочитают работать с трубой из ПЭ-С, учитывая ее гибкость, цену, устойчивость к коррозии и разрыву при замерзании. Некоторые производители труб выпускают соединительные узлы для соединения по текучей среде медной трубы или ХПВХ трубы с ПЭ-С трубой. При этом, однако, такие соединительные узлы дороги и требуют серьезных усилий при установке (например, в ряде случаев необходимо применять клей или сварку) либо не отличаются высокой надежностью. Например, некоторые соединительные узлы утрачивают герметичность при высоком давлении жидкой среды в соединенных трубах.

[0004] Существует значительная устойчивая потребность в усовершенствованном соединительном узле, лишенном всех либо части недостатков, присущих известным соединительным узлам.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0005] Вариант воплощения настоящего изобретения включает соединительный узел для создания соединения по текучей среде двух труб, которые могут быть изготовлены из одного или разных материалов. Соединительный узел состоит из корпуса, имеющего сквозной канал по продольной оси, открытый с обеих сторон. На корпусе имеется некоторое количество радиально отклоняемых пальцев, расположенных по окружности на расстоянии друг от друга. Как минимум на одном пальце имеется некоторое количество зубцов, расположенных на расстоянии друг от друга вдоль продольной оси и выходящих в сквозной канал корпуса для закрепления или закусывания первой трубы, препятствующих выдергиванию этой трубы из сквозного канала соединительного узла. Каждый зубец выступает на некоторую высоту над передней кромкой поверхности зацепления, причем часть зубцов расположена под углом к продольной оси корпуса. Расположенные вдоль продольной оси на некотором расстоянии друг от друга зубцы включают как минимум один зубец иной высоты, имеющий иной угол между поверхностью зацепления и передней кромкой.

[0006] Установлено, что усовершенствованный соединительный узел обеспечивает повышенное сопротивление выдергиванию труб и выдерживает давление текучей среды до 800 psi [56,25 кг/см2], что существенно выше по сравнению с прочими известными соединительными узлами.

[0007] Вариант воплощения настоящего изобретения также включает корпус с конфигурацией отверстия на дистальном крае продольной оси для приема второй трубы, причем внешняя поверхность корпуса подготовлена для герметизации соединения с первой трубой на ближнем крае корпуса.

[0008] Далее, вариант воплощения настоящего изобретения также включает минимум один палец не менее чем с тремя расположенными вдоль продольной оси зубцами, где первый зубец расположен рядом с отверстием дистального края корпуса, второй зубец, и третий зубец, наиболее удаленный от отверстия дистального края корпуса.

[0009] Далее, вариант воплощения настоящего изобретения также включает уменьшающийся угол, под которым расположены не менее трех зубцов, причем ближайший к отверстию дистального края корпуса зубец расположен под углом приблизительно 38 градусов относительно продольной оси корпуса, второй зубец -приблизительно 33 градуса, и третий зубец - приблизительно 28 градусов.

[0010] Далее, вариант воплощения настоящего изобретения также включает уменьшающиеся высоту и угол минимум трех зубцов по мере удаления от отверстия дистального края корпуса.

[0011] Далее, вариант воплощения настоящего изобретения также включает шесть расположенных вдоль продольной оси зубцов, конструктивно объединенных в три ряда по два зубца в каждом, и установленных как минимум на один палец.

[0012] Далее, вариант воплощения настоящего изобретения также включает верхнюю поверхность каждого зубца, причем упомянутая верхняя поверхность имеет плоскую часть, параллельную продольной оси и расположенную рядом с передней кромкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Перечисленные и прочие характеристики и преимущества настоящего изобретения проще понять, ознакомившись с подробными описаниями и прилагаемыми чертежами, на которых:

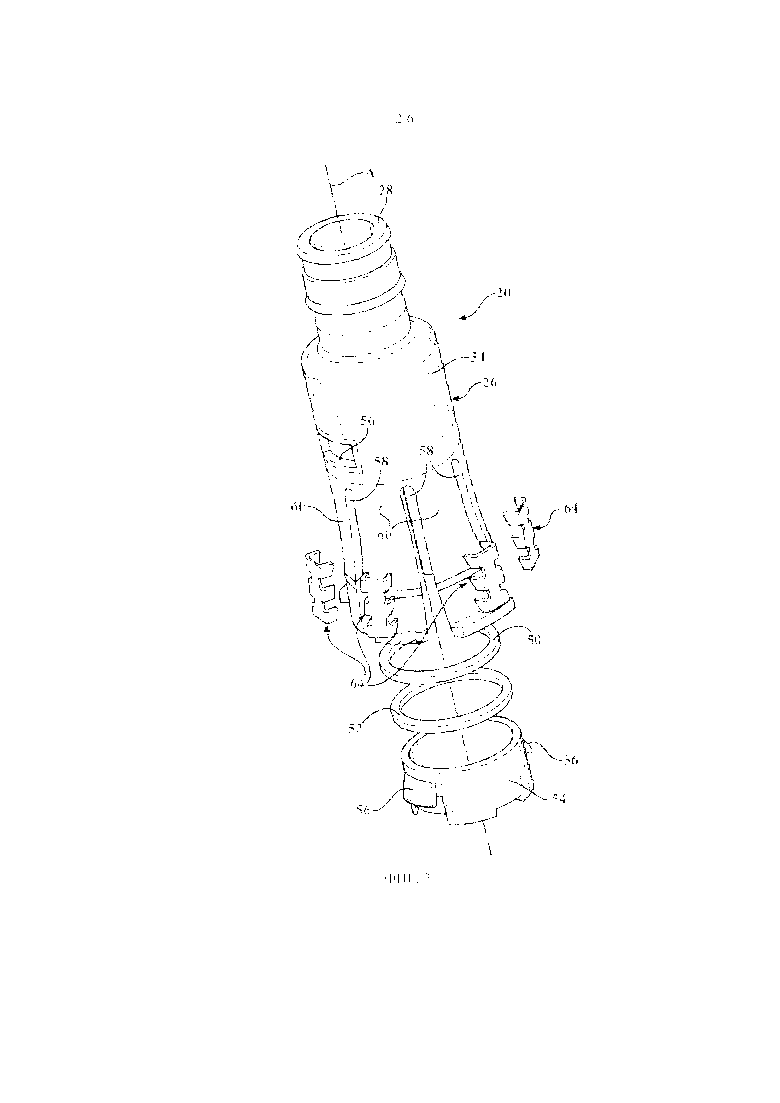

[0014] Фигура 1 - вид в перспективе и вертикальная проекция варианта воплощения соединительного узла для быстрого соединения труб с присоединенной медной или ХПВХ трубой и ПЭ-С трубой.

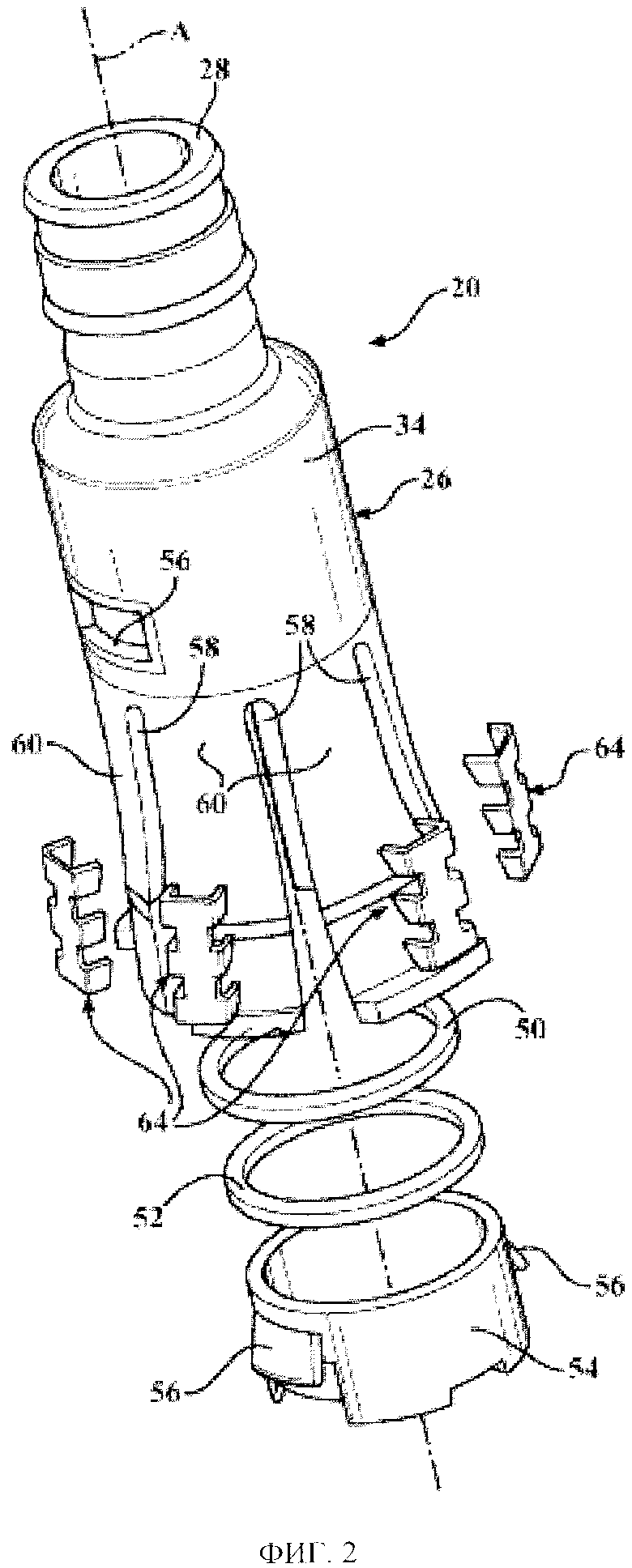

[0015] Фигура 2 - соединительный узел для быстрого соединения труб, изображенный на Фигуре 1, в разобранном перспективном виде.

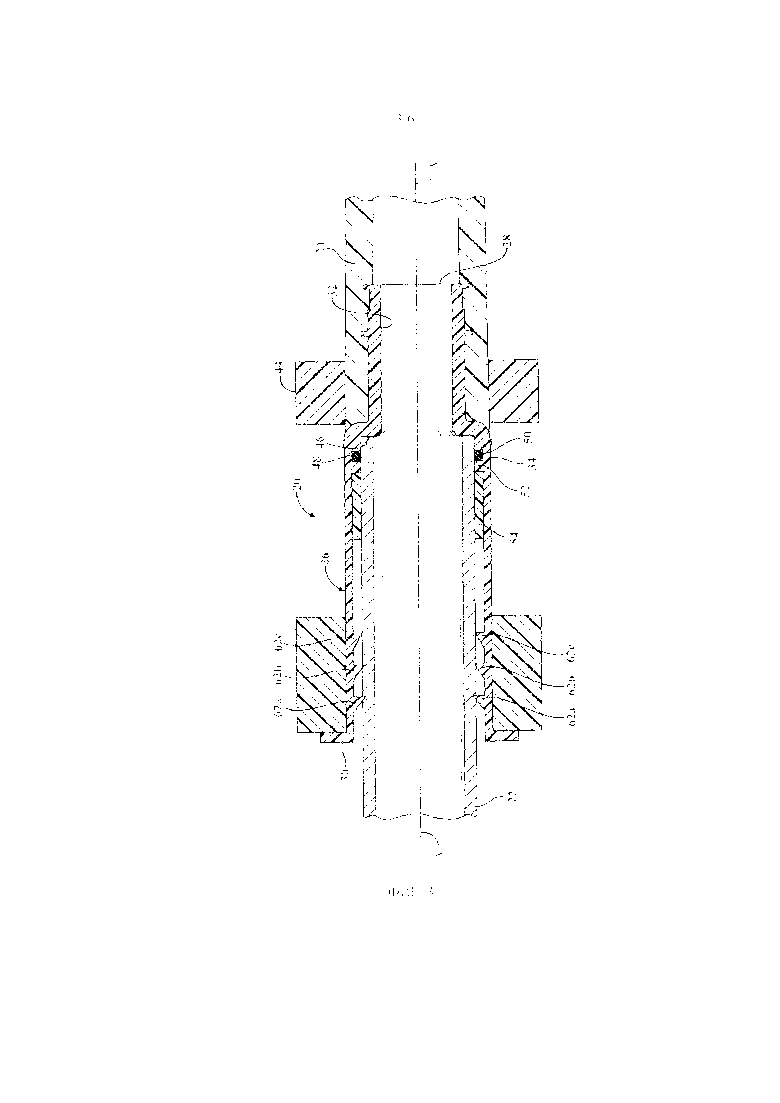

[0016] Фигура 3 - поперечный разрез соединительного узла для быстрого соединения труб, изображенного на Фигуре 1, с присоединенной медной или ХПВХ трубой и ПЭ-С трубой.

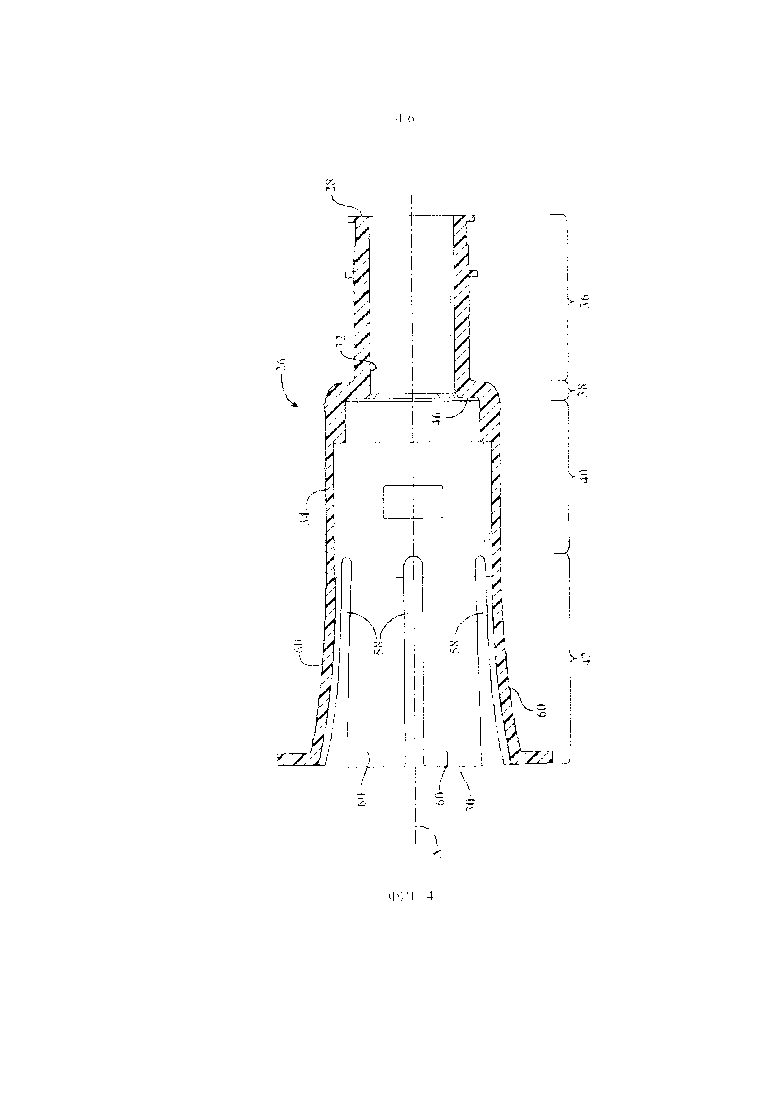

[0017] Фигура 4 - поперечный разрез корпуса соединительного узла для быстрого соединения труб, изображенного на Фигуре 1.

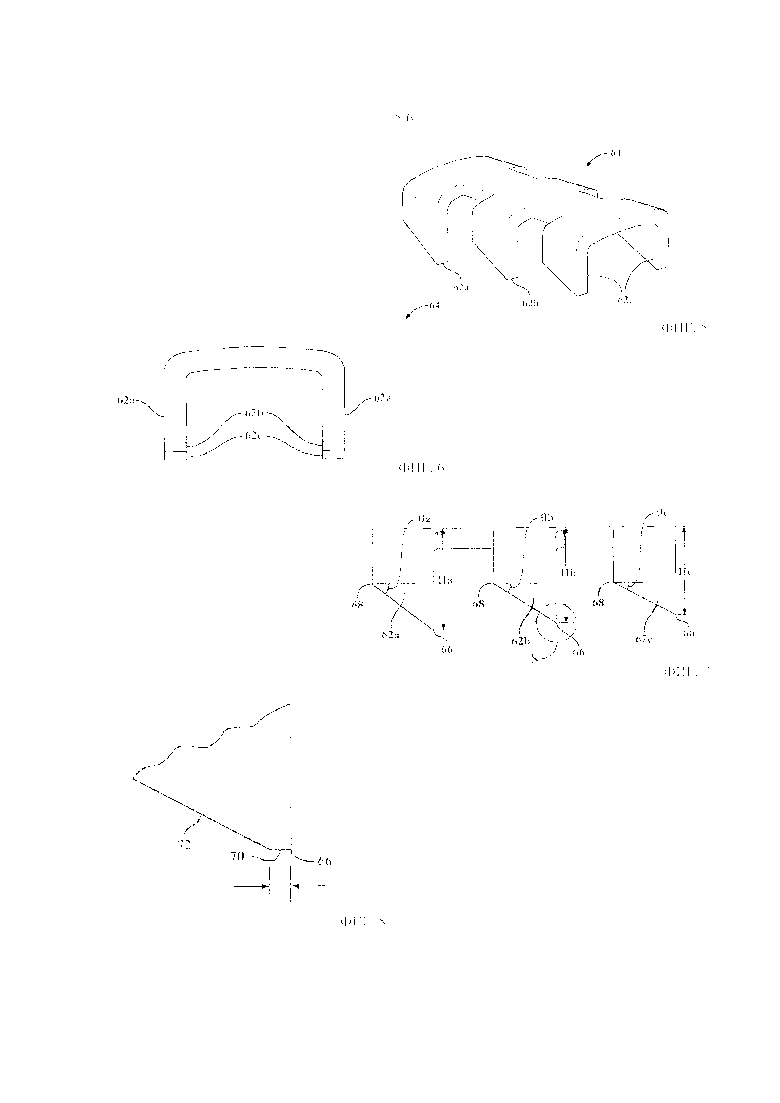

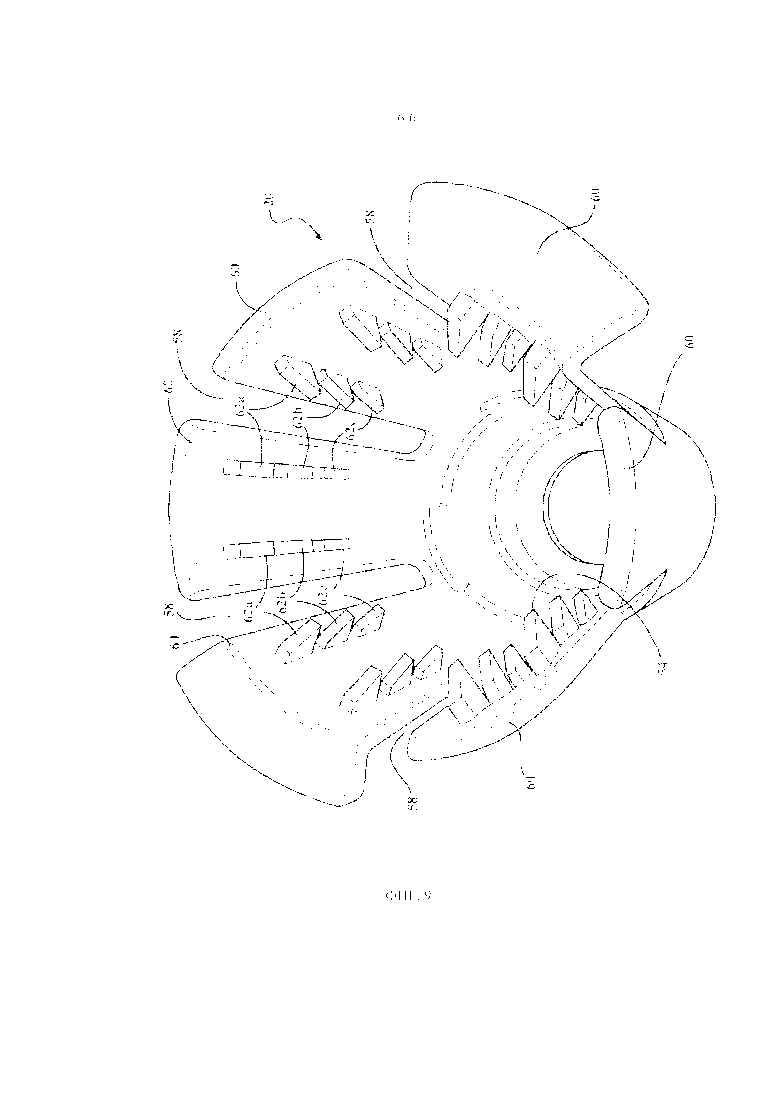

[0018] Фигура 5 - изометрическое изображение примерного сегмента, включающее некоторое количество зубцов соединительного узла для быстрого соединения труб, изображенного на Фигуре 1.

[0019] Фигура 6 - фронтальная проекция примерного сегмента, изображенного на Фигуре 5.

[0020] Фигура 7 - боковая проекция примерного сегмента, изображенного на Фигуре 5.

[0021] Фигура 8 - увеличенное изображение части одного из зубцов примерного сегмента, изображенного на Фигуре 7.

[0022] Фигура 9 - изометрическое изображение варианта воплощения соединительного узла для быстрого соединения труб, изображенного на Фигуре 1.

ОПИСАНИЕ ВАРИАНТА ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0023] На Фигурах 1-3, где одинаковыми номерами на разных проекциях обозначаются одни и те же части, представлен вариант воплощения соединительного узла для быстрого соединения труб 20 в соединении и с установлением соединения по текучей среде между первой трубой 22 из первого материала и второй трубой 24 из второго материала. В рассматриваемом варианте воплощения изобретения первая труба 24 - из сшитого полиэтилена (ПЭ-С) - далее именуется «ПЭ-С труба 24». Второй материал второй трубы 22 - медь или хлорированный поливинилхлорид (ХПВХ); соответственно данная труба далее именуется «медная или ХПВХ труба 22». В силу этого вариант воплощения соединительного узла для быстрого соединения труб 20 может использоваться в сантехнических системах разнообразных жилых, производственных и коммерческих зданий в качестве переходника между существующими медными или ХПВХ трубами и новыми ПЭ-С трубами. При этом следует учитывать, что обе соединяемых трубы могут быть из одного материала (например ПЭ-С), и соединительный узел для быстрого соединения труб 20 также может применяться для решения широкого спектра задач помимо сантехнических систем в зданиях.

[0024] На Фигуре 4 вариант воплощения соединительного узла для быстрого соединения труб включает корпус 26 со сквозным продольным каналом вдоль оси А от отверстия ближнего края 28 для приема ПЭ-С трубы 24 до отверстия дистального края 30 для приема медной или ХПВХ трубы 22. На корпусе 26 имеется внутренняя поверхность 32, окружающая сквозной продольный канал, и наружная поверхность 34. Между ближним краем корпуса 28 и дистальным краем корпуса 30 корпус 26 последовательно сформированы секция ближнего края 36, первая промежуточная секция 38, вторая промежуточная секция 40 и секция дистального края 42. Наружная поверхность 34 секции ближнего края 36 сформирована в соответствии со стандартами ASTM F-1960 для установления соединения по текучей среде с ПЭ-С трубой 24 (как показано на Фигурах 1 и 3) посредством стандартного расширительного соединения с помощью ПЭ-С расширительного кольца 44 (как показано на Фигурах 1 и 3). При этом необходимо учитывать, что секция ближнего края 36 может быть сформирована для присоединения ПЭ-С трубы 24 с помощью любого типа переходника, включая в том числе соединение с помощью исключающего поворот устройства; опрессованный соединитель; обжимной соединитель; хомутовый соединитель и прижимной соединитель. Корпус 26 предпочтительно изготавливать в виде единого изделия из полимерного материала методом литья под давлением. При этом необходимо учитывать, что корпус 26 может изготавливаться из любого подходящего материала посредством любого подходящего метода.

[0025] Внутренняя поверхность 32 корпуса 26 имеет первый уступ 46, направленный в сторону отверстия дистального края 30 и отделяющий секцию ближнего края 36 от первой промежуточной секции 38. Как показано на Фигуре 3, первый уступ 46 определяет глубину погружения медной или ХПВХ трубы 22 в сквозной продольный канал корпуса 26.

[0026] Внутренняя поверхность 32 корпуса 26 имеет второй уступ 48, который также направлен в сторону отверстия дистального края 30 и разделяет первую и вторую промежуточные секции 38 и 40 корпуса 26. Как показано на Фигуре 3, при использовании на второй уступ 48 устанавливается уплотнительное кольцо 50 (или любой другой подходящий обтюратор), размещаемое во второй промежуточной секции 40 сквозного продольного канала для установления герметичного соединения медной или ХПВХ трубы 22 и корпуса 26, как описано выше. Кольцевой разделитель 52 также расположен во второй промежуточной секции 40 сквозного продольного канала с другой стороны по продольной оси от уплотнительного кольца 50 для удержания уплотнительного кольца 50 в контакте со вторым уступом 48.

[0027] Как показано на Фигурах 2 и 3, условно цилиндрический вкладыш 54 также размещается во второй промежуточной секции 40 корпуса 26 и включает пару язычков 56, радиально выходящих наружу через отверстия в корпусе 26 с целью удержания кольцевого разделителя 52 и уплотнительного кольца 50 в определенных положениях, отображенных на Фигуре 3. Язычки 56 позволяют осуществить предварительную сборку корпуса 26, уплотнительного кольца 50, кольцевого разделителя 52 и вкладыша 54 в единый узел, не требующий дополнительной сборки и полностью готовый к использованию после удаления упаковки.

[0028] Возвращаясь к Фигуре 4, секция дистального края 42 воплощения корпуса 26 включает некоторое количество расположенных по окружности прорезей 58, проходящих вдоль продольной оси от отверстия дистального края 30 корпуса 26 до второй промежуточной секции 40. Между соседними прорезями 58 корпус 26 выполнен в виде пальцев 60, продольно направленных от дистального края 28 на гибких шарнирах 61, соединяющих пальцы 60 со второй промежуточной секцией 40 корпуса 26. Гибкие шарниры 61 позволяют пальцам 60 отклоняться внутрь и наружу относительно продольной оси корпуса.

[0029] Пальцы 60 воплощения соединительного узла для быстрого соединения труб 20 имеют некоторое количество зубцов 62а, 62b, 62с, радиально расположенных и направленных внутрь от внутренних поверхностей 32 пальцев 60 для зацепления или закусывания медной или ХПВХ трубы 22, тем самым препятствуя выдергиванию медной или ХПВХ трубы 22 из сквозного канала корпуса 26. Иными словами, зубцы 62а, 62b, 62с удерживают медную или ХПВХ трубу 22 в положении, показанном на Фигуре 3. Зубцы 62а, 62b, 62с примерного воплощения изобретения частично погружены в пальцы 60. Например, зубцы 62а, 62b, 62с могут быть частично погружены в пальцы 60 с помощью многослойного литья.

[0030] Пальцы 60 радиально отклонены наружу или в сторону от оси А, по направлению к дистальному краю 30 корпуса таким образом, что при вставлении медной или ХПВХ трубы 22 в канал корпуса 26 зубцы 62а, 62b, 62с либо не прикасаются к медной или ХПВХ трубе 22, либо слегка соприкасаются с медной или ХПВХ трубой 22 с тем, чтобы избежать или минимизировать царапины медной или ХПВХ трубы 22. В зависимости от отклонения пальцев 60, если зубцы 62а, 62b, 62с все же прикасаются к медной или ХПВХ трубе 22 в ходе вставления ее в корпус, пальцы 60 отгибаются наружу, чтобы не оцарапать медную или ХПВХ трубу 22.

[0031] В другом воплощении изобретения вместо отклоняемых пальцев 60 согласно приведенному выше описанию предпочтительного варианта воплощения изобретения, пальцы 60 изогнуты и обращены вогнутой поверхностью от оси А. Аналогично функции, выполняемой отклоняемыми пальцами 60 в предпочтительном варианте воплощения изобретения, изогнутые пальцы 60, обращенные изогнутой поверхностью в сторону от оси А, также позволяют зубцам 62а, 62b, 62c не прикасаться к медной или ХПВХ трубе 22 либо слегка соприкасаться с медной или ХПВХ трубой 22 чтобы избежать или минимизировать царапины медной или ХПВХ трубы 22 при вставлении ее в корпус.

[0032] В примере воплощения изобретения, пальцы 60 изогнуты с целью расширения отверстия, принимающего медную или ХПВХ трубу 22. Как вариант, пальцы 60 могут быть отклонены наружу относительно оси А. Например, пальцы 60 могут быть отклонены от оси А приблизительно на три градуса.

[0033] На Фигурах 3 и 5-9 показано, что зубцы 62а, 62b, 62с размещены на скобах 64, каждая из которых имеет шесть зубцов 62а, 62b, 62с, расположенных в три ряда по два зубца. Конкретно каждая скоба 64 имеет первый ряд зубцов 62а, находящийся рядом с дистальным краем 30 корпуса 26, второй ряд зубцов 62b и третий ряд зубцов 62с, находящийся на максимальном удалении от дистального края 30. Зубцы 62а, 62b, 62с предпочтительно изготавливать из устойчивого к коррозии металла, например нержавеющей стали, однако возможно их исполнение из любого подходящего металла или иного подходящего материала.

[0034] На Фигурах 3, 7 и 8 показано, что каждый зубец 62а, 62b, 62с имеет поверхность зацепления, расположенную между передней (или закусывающей) кромкой 66 и задней кромкой 68. Передние кромки 66 зубцов 62а, 62b, 62с направлены в сторону ближнего края 28 корпуса 26 для закусывания медной или ХПВХ трубы 22 с целью сопротивления выдергиванию медной или ХПВХ трубы 22 из сквозного продольного канала корпуса 26. В одном из вариантов воплощения изобретения поверхность зацепления каждого зубца имеет в основном плоский сегмент 70 и наклонный сегмент 72, выполненный под углом θа, θb, θс относительно оси и основания скоб 64. Необходимо учитывать, что такой плоский сегмент 70 также может быть исполнен в виде острого или закругленного углового сегмента. В рассматриваемом варианте воплощения изобретения каждый из пальцев 60 включает одну из скоб 64 с зубцами 62а, 62b, 62с для закусывания медной или ХПВХ трубы 22. Гибкие шарниры 61 и наклонные сегменты 72 поверхностей зацепления зубцов 62а, 62b, 62с позволяют легко вставить медную или ХПВХ трубу 22, не задевая зубцы 62а, 62b, 62с, с минимальным усилием, благодаря радиальному отклонению пальцев 60 наружу на уровне гибких шарниров 61 при соприкосновении медной или ХПВХ трубы 22 с наклонными сегментами 72 зубцов 62а, 62b, 62с.

[0035] В каждом из рядов зубцы 62а, 62b, 62с имеют аналогичную форму, однако углы θа, θb, θс поверхностей зацепления и высоты На, Нb, Нс передних кромок 66 различаются в зависимости от ряда. Конкретно углы θа, θb, θс поверхностей зацепления уменьшаются в направлении от первого ряда зубцов 62а к третьему ряду зубцов 62с, и высоты На, Нb, Нc уменьшаются от первого ряда зубцов 62а к третьему ряду зубцов 62с. В рассматриваемом примере воплощения изобретения первый угол θа равен приблизительно 38°, второй угол θb равен приблизительно 33° и третий угол θc равен приблизительно 28°. Установлено, что данная конфигурация позволяет соединительному узлу 20 эффективно сохранять герметичность соединения между медной или ХПВХ трубой 22 и ПЭ-С трубой 24 при давлении свыше 800 psi [56,25 кг/см2].

[0036] В рассматриваемом примере воплощения изобретения пальцы 60 радиально отклоняются вовнутрь для повышения зацепляющего или закусывающего усилия, сообщаемого зубцами 62а, 62b, 62с медной или ХПВХ трубе 22 с помощью ПЭ-С расширительного кольца 44. ПЭ-С расширительное кольцо 44 охватывает внешние поверхности 34 пальцев 60 и затягивается вокруг пальцев 60, вжимая передние кромки 66 зубцов 62а, 62b, 62с в медную или ХПВХ трубу 22. Как вариант, можно использовать обжимное или стягивающее кольцо для вжатия зубцов в медную или ХПВХ трубу 22.

[0037] Порядок соединения по текучей среде медной или ХПВХ трубы 22 с ПЭ-С трубой 24 при помощи варианта воплощения соединительного узла для быстрого соединения труб 20 описывается следующим образом. В первую очередь пользователь вставляет медную или ХПВХ трубу 22 в корпус 26 через отверстие дистального края 30 до контакта с первым уступом 46. Это обеспечивает герметичное соединение с медной или ХПВХ трубой 22 посредством уплотнительного кольца 50. При этом пальцы 60 пружинят и отклоняются наружу при продвижении среза медной или ХПВХ трубы 22 вглубь корпуса за зубцы 62а, 62b, 62с. Затем пользователь раздвигает ПЭ-С расширительное кольцо 44 и перемещает его вдоль корпуса 26 до тех пор, пока ПЭ-С расширительное кольцо 44 не займет положение над пальцами 60. После этого ПЭ-С расширительное кольцо 44 охватывает пальцы 60 и вжимает зубцы 62а, 62b, 62с в медную или ХПВХ трубу 22. После этого можно установить соединение по текучей среде ПЭ-С трубы 24 с секцией ближнего края 36 корпуса 26 любым подходящим способом. Вся процедура занимает очень мало времени и не требует применения клеев, сварки и иных специализированных инструментов кроме пресса-расширителя для развальцовки ПЭ-С труб, который уже имеется у большинства сантехников, работающих с ПЭ-С трубопроводами. Полученное соединение медной или ХПВХ трубы 22 и ПЭ-С трубы 24 обладает большей надежностью и герметичностью по сравнению с соединениями при помощи других известных переходников или соединительных узлов. Более того, в соединительном узле 20 не используется медь, свинец и прочие металлы, которые могли бы загрязнить среду, протекающую между медной или ХПВХ трубой 22 и ПЭ-С трубой 24.

[0038] Очевидно, что хотя здесь были показаны и описаны предпочтительные варианты воплощения, в них могут быть сделаны различные модификации и замены без отступления от сущности и объема настоящего изобретения.

Изобретение относится к соединительному узлу для быстрого соединения труб. Соединительный узел состоит из корпуса, имеющего сквозной канал по продольной оси, открытый с обеих сторон. На корпусе имеется некоторое количество радиально отклоняемых пальцев, расположенных по окружности на расстоянии друг от друга. Как минимум на одном пальце имеется некоторое количество зубцов, расположенных на расстоянии друг от друга вдоль продольной оси и выходящих в сквозной канал корпуса для закрепления или закусывания первой трубы, препятствующих выдергиванию этой трубы из сквозного канала соединительного узла. Каждый зубец выступает на некоторую высоту над передней кромкой поверхности зацепления, причем поверхность зацепления имеет расположенную под иным углом секцию. Расположенные вдоль продольной оси на некотором расстоянии друг от друга зубцы включают как минимум один зубец иной высоты, имеющий иной угол между поверхностью зацепления и передней кромкой. 14 з.п. ф-лы, 9 ил.

1. Соединительный узел для быстрого соединения труб, содержащий:

корпус со сквозным каналом который проходит вдоль продольной оси от открытого первого конца до открытого второго конца корпуса;

упомянутый корпус с множеством радиально отклоняемых пальцев, расположенных по окружности на расстоянии друг от друга; причем

как минимум на одном пальце имеется некоторое количество зубцов, расположенных на расстоянии друг от друга вдоль продольной оси и выходящих в сквозной канал корпуса для зацепления в первой трубе, препятствующих выдергиванию этой трубы из сквозного канала корпуса соединительного узла;

каждый зубец выступает на некоторую высоту над передней кромкой поверхности зацепления, которая также имеет расположенную под углом к продольной оси наклонную секцию, и при этом

расположенные вдоль продольной оси на некотором расстоянии друг от друга зубцы включают как минимум один зубец иной высоты, имеющий иной угол между поверхностью зацепления и передней кромкой.

2. Соединительный узел по п. 1, в котором:

по меньшей мере один палец имеет по меньшей мере три расположенных вдоль продольной оси зубца, где первый зубец расположен рядом с открытым вторым концом корпуса, второй зубец, и третий зубец, наиболее удаленный от открытого второго конца корпуса.

3. Соединительный узел по п. 2, в котором:

по меньшей мере три зубца расположены под углом, причем угол уменьшается по мере удаления от открытого второго конца корпуса.

4. Соединительный узел по п. 3, в котором:

первый зубец расположен под углом приблизительно 38 градусов относительно продольной оси корпуса, второй зубец - приблизительно 33 градуса, и третий зубец -приблизительно 28 градусов.

5. Соединительный узел по п. 2, в котором:

высота минимум трех зубцов уменьшается по мере удаления от открытого второго конца корпуса.

6. Соединительный узел по п. 2, в котором:

высота и угол минимум трех зубцов уменьшаются по мере удаления от открытого второго конца корпуса.

7. Соединительный узел по п. 1, в котором:

по меньшей мере три зубца, расположенных вдоль продольной оси корпуса на некотором расстоянии друг от друга, выполнены в виде шести зубцов, конструктивно объединенных в скобу, имеющую три ряда зубцов по два зубца в каждом.

8. Соединительный узел по п. 7, в котором:

конструктивно объединенные зубцы установлены минимум на один палец методом частичного погружения.

9. Соединительный узел по п. 1, в котором:

поверхность зацепления каждого зубца дополнительно имеет сформированную угловую плоскую часть, параллельную продольной оси корпуса.

10. Соединительный узел по п. 9, в котором:

плоская угловая часть каждого зубца расположена рядом с указанной передней кромкой и сформирована в виде плоской или закругленной или острой кромки.

11. Соединительный узел по п. 1, в котором:

на каждом пальце имеется множество зубцов, расположенных на расстоянии друг от друга вдоль продольной оси корпуса.

12. Соединительный узел по п. 1, в котором: пальцы корпуса разделены прорезями.

13. Соединительный узел по п. 1, в котором:

пальцы отклонены наружу от продольной оси корпуса для расширения отверстия на открытом втором конце корпуса для предотвращения или минимизирования появления царапин при вставлении первой трубы в сквозной канал корпуса.

14. Соединительный узел по п. 1, в котором:

пальцы изогнуты и обращены вогнутой поверхностью в сторону от продольной оси корпуса для расширения отверстия на открытом втором конце корпуса для предотвращения или минимизирования появления царапин при вставлении первой трубы в сквозной канал корпуса.

15. Соединительный узел по п. 1, в котором:

первая труба изготовлено из одного материала и вторая труба изготовлена из другого материала.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ | 2008 |

|

RU2398612C2 |

| US 4685706 A, 11.08.1987 | |||

| US 4923227 A, 08.05.1990 | |||

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016340C1 |

Авторы

Даты

2019-08-15—Публикация

2015-11-18—Подача