Область техники

Изобретение относится к нефтяной промышленности и может быть использовано для обезвоживания стойких водонефтяных эмульсий.

Уровень техники

В настоящее время для обезвоживания нефтяных эмульсий, в основном применяют нагрев, добавление реагентов деэмульгаторов, воздействие электрическим полем высокого напряжения, а также сочетание этих методов. Однако при разрушении стойких водонефтяных эмульсий применение данных технологий осложнено, увеличивается время, необходимое для разрушения водонефтяной эмульсии, и снижается качество получаемых продуктов. Ультразвук вызывает механические колебания, которые придают ускорение и приводят в движение капли воды. Это способствует увеличению количества столкновений капель воды, приводящему к их объединению и последующему осаждению.

Известен способ и устройство для деэмульсификации эмульсии «вода-нефть» посредством воздействия ультразвука, включающие этап формирования потока эмульсий «вода-нефть» через область воздействия ультразвука вдоль направления потока. При этом создают попутную ультразвуковую волну, направление распространения которой совпадает с направлением потока эмульсий, и противоточную ультразвуковую волну, направление распространения которой противоположно направлению потока эмульсий. На передней и задней сторонах устройства установлены ультразвуковые преобразователи. После обработки эмульсии воду осаждают под действием силы тяжести и отделяют от нефти или осаждают и отделяют в электрическом поле для обезвоживания (Патент на изобретение RU №2339679, МПК C10G 33/00, опубл. 27.11.2008).

Недостатком данного способа является то, что для обезвоживания нефти требуется длительное отстаивание водонефтяной эмульсии после воздействия ультразвуком.

Известен способ разделения водонефтяной эмульсии с применением ультразвукового воздействия, включающий процесс обработки эмульсии деэмульгатором, ультразвуком и процесс отстаивания, при этом предварительно определяют оптимальный уровень удельной акустической мощности ультразвука, позволяющий достичь минимальной доли воды в нефти, а отстаивание эмульсии осуществляют в процессе обработки ультразвуком (Патент на изобретение RU №2535793, МПК C10G 33/02, опубл. 20.12.2014).

Недостатком известного способа является то, что не учитывается изменение размера капель воды в эмульсии в процессе обработки, в связи с чем отмечается недостаточная эффективность подготовки стойких водонефтяных эмульсий.

Наиболее близким по технической сущности является способ разделения водонефтяной эмульсии с применением ультразвукового воздействия, включающий обработку эмульсии ультразвуком, при этом предварительно определяют оптимальные частоты ультразвукового воздействия в зависимости от размера капель воды в эмульсии, позволяющие достичь минимальной доли воды в нефти, а обработку эмульсии проводят с изменением оптимальной частоты ультразвукового воздействия в зависимости от изменения размера капель воды в процессе обработки (Патент на изобретение RU №2568980, МПК B01D 17/04, C02F 1/36, C10G 33/00, опубл. 20.11.2015).

Недостатком известного способа, принятого за прототип, является недостаточная степень подготовки стойкой водонефтяной эмульсии.

Сущность изобретения

Задачей изобретения является подготовка стойкой водонефтяной эмульсии до товарной нефти по ГОСТ Р 51858-2002 и доведение качества пластовой воды до требований ОСТ.

Поставленная задача решается подготовкой водонефтяной эмульсии с применением последовательного ультразвукового воздействия различными частотами в потоке и стационарно на емкости, включающей нагрев водонефтяной эмульсии, процесс обработки деэмульгатором, ультразвуком и процесс отстаивания.

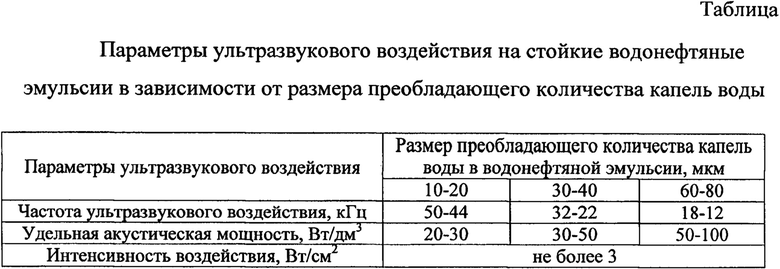

Техническим результатом данного изобретения является повышения эффективности процесса разрушения водонефтяной эмульсии. Указанный технический результат достигается благодаря тому, что ВНЭ нагревают, вводят реагент-деэмульгатор и воду, и в зависимости от изменяющегося в процессе разрушения эмульсий размера преобладающего количества капель воды, последовательно изменяют частоту ультразвукового воздействия и удельную акустическую мощность ультразвукового воздействия по мере укрупнения капель воды, при этом, перед подачей в емкость нагретой ВНЭ с преобладающим количеством капель воды размером в интервале 10-80 мкм, в нее осуществляют ввод активированной пресной воды, на которую предварительно воздействуют ультразвуковыми генераторами с частотами излучаемых волн 18, 22 и 44 кГц; при этом, в первоначальной стационарной емкости производят укрупнение капель воды, содержащейся в ВНЭ, размером от 10 мкм при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощностью 20-30 Вт/дм3, интенсивности не более 3 Вт/см2;

а перед подачей в следующую отстойную емкостью повторно подают активированную пресную воду и реагент-деэмульгатор, после чего производят проточную обработку водонефтяной эмульсии, производя на этом этапе укрупнение капель воды размером от 30 мкм при оптимальной частоте ультразвукового воздействия 32-22 кГц и удельной акустической мощности порядка 30-50 Вт/дм3, после чего уже в отстойной емкости производят укрупнение капель воды в ВНЭ размером от 60 мкм и более при оптимальной частоте ультразвукового воздействия 18-12 кГц, удельной акустическая мощности - 50-100 Вт/дм3; при этом, если в исходной ВНЭ преобладают водяные капли размера менее 10-20 мкм, то после ввода реагента-деэмульгатора, нагрева ВНЭ и смешивания с водой, активированной ультразвуковым воздействием с частотами 18, 22 и 44 кГц, производят первоначальное стационарное ультразвуковое воздействие на ВНЭ при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3, далее, в поток частично обезвоженного сырья повторно вводят реагент-деэмульгатор и/или активированную воду, и затем производят проточную обработку водонефтяной эмульсии, смешанной с активированной водой, при частоте ультразвукового воздействия 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3 ультразвуковым комплексом, после чего производят стационарную обработку частично обезвоженной ВНЭ с частотой ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3; при этом, при обработке исходной ВНЭ с преобладающим составом капель воды размером 30-40 мкм технологический процесс от выше описанного отличается уменьшением количества необходимых ступеней ультразвукового воздействия, заключающемся в том, что после ввода в поток водонефтяной эмульсии деэмульгатора и активированной воды, ВНЭ в емкости сначала озвучивают ультразвуковым воздействием частотой 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3, после чего, частично обезвоженную ВНЭ смешивают с реагентом-деэмульгатором и/или активированной водой, после их смешения производят проточную обработку ВНЭ при частоте ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3, производя окончательный процесс обезвоживания только за счет гравитационного отстоя; при этом, при обработке исходной ВНЭ с преобладающим составом капель воды размером 60-80 мкм, технологический процесс отличается уменьшением количества необходимых ступеней ультразвукового воздействия, заключающемся в том, что после ввода в поток ВНЭ деэмульгатора и активированной воды, его в емкости озвучивают ультразвуковым воздействием с частотой 18-22 кГц, удельной акустической мощностью 50-100 Вт/дм3, после чего обезвоженное сырье смешивают с реагентом-деэмульгатором и/или активированной водой и после производят окончательный процесс обезвоживания за счет гравитационного отстоя.

Краткое описание чертежей

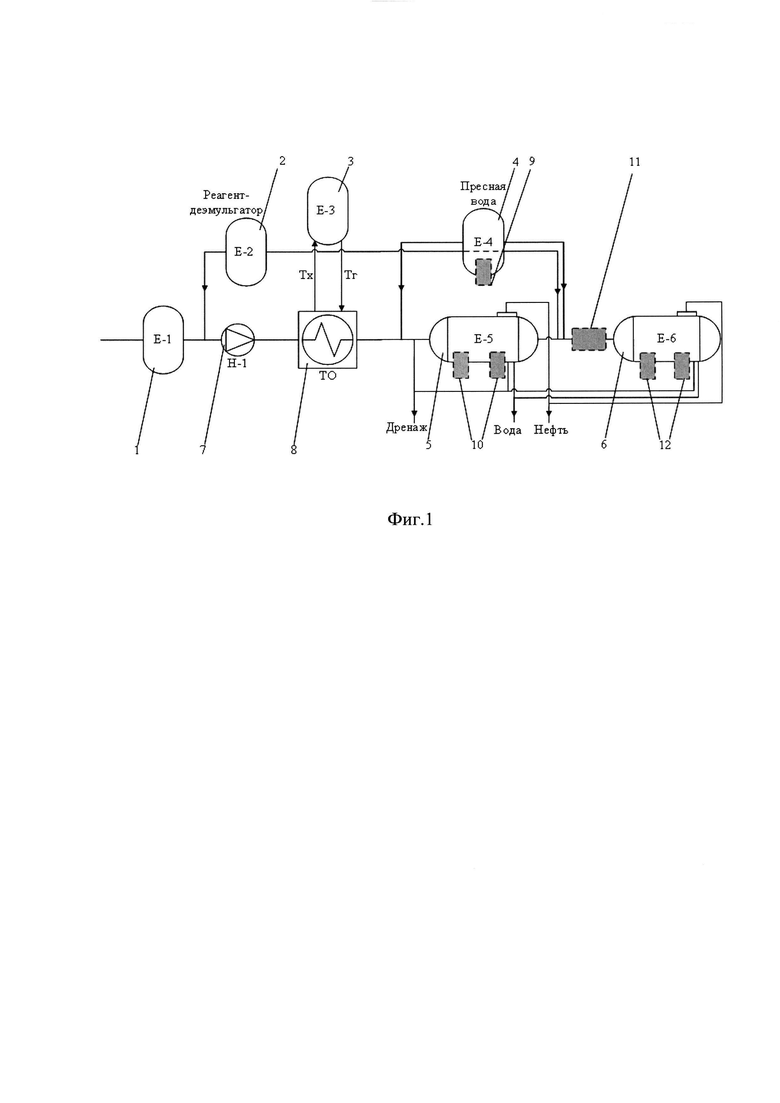

На Фиг. 1 представлена схема этапов очистки стойкой водонефтяной эмульсии.

Осуществление изобретения

Технологию разрушения стойких водонефтяных эмульсий ультразвуковым методом реализуют путем изучения химического состава, дисперсности водонефтяной эмульсии, проведения ее анализа, с последующим определением оптимальных показателей воздействия, таких как частота, интенсивность и удельная мощность ультразвука для достижения минимального содержания воды в нефти в зависимости от преобладающего размера капель воды в обрабатываемой водонефтяной эмульсии.

Реализация технологии включает в себя использование эффекта активации воды акустическими колебаниями - сонолиза. Процесс сонолиза сопровождается электролизом воды с образованием ионов Н+ и ОН-. Процесс очистки нефтепродуктов от соединений серы основан на воздействии ионов водорода с образованием сероводорода и выведением его через растворение в воде. Помимо этого, в ультразвуковом поле скорость растворения компонентов в воде многократно увеличивается - нефть эффективно очищается от солей и других компонентов, которые растворяются в воде. Таким образом, ультразвуковая обработка стойкой водонефтяной эмульсии с предварительно введенным в нее реагентом-деэмульгатором, в сочетании с небольшим количеством воды позволяет изменить состав сырья, позволяя в процессе разрушения стойких водонефтяных эмульсий производить очистку эмульсии от нежелательных примесей.

Согласно предлагаемой технологии разрушения стойких водонефтяных эмульсий ультразвуковым методом (Фиг. 1), поток стойкой водонефтяной эмульсии поступает с технологического аппарата объекта подготовки нефти по трубопроводу в емкость 1 (Е-1), в которой происходит накопление водонефтяной эмульсии (ВНЭ). Далее ВНЭ поступает на насос 7 (Н-1), перед которым осуществляют подачу в поток ВНЭ реагента-деэмульгатора из емкости 2 (Е-2), что способствует наиболее лучшему его смешиванию с ВНЭ. Насосом 7 (Н-1) водонефтяную эмульсию, через теплообменный аппарат 8 (ТО), в котором происходит нагрев ВНЭ жидкостью-теплоносителем из емкости 3 (Е-3), откачивают в отстойник 5 (Е-5), где осуществляют процесс разрушения стойкой водонефтяной эмульсии под воздействием ультразвука. Перед подачей нагретой ВНЭ в емкость 5 (Е-5), осуществляют ввод активированной пресной воды. Для осуществления процесса активации воды предусмотрена емкость 4 (Е-4), в которой осуществляют воздействие на воду ультразвуковыми генераторами 9 с частотами излучаемых волн 18, 22 и 44 кГц.

В емкости 5 (Е-5) производят обработку стойкой водонефтяной эмульсии ультразвуковым комплексом 10 и последующее глубокое обезвоживание ВНЭ, заключающееся в разделении стойкой водонефтяной эмульсии на нефть и воду, снижение содержания хлористых солей в подготовленной нефти, снижение содержания нефтепродуктов и твердых взвешенных частиц в подтоварной воде и сброс отделившейся подтоварной воды. На данном этапе подготовки происходит укрупнение капель воды размером от 10 мкм при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощностью 20-30 Вт/дм3. Интенсивность не более 3 Вт/см2 (Таблица).

Перед емкостью 6 (Е-6) предусмотрена подача активированной пресной воды, реагента-деэмульгатора, а также проточная обработка водонефтяной эмульсии ультразвуковым комплексом 11. На данном этапе происходит укрупнение капель воды размером от 30 мкм, оптимальная частота ультразвукового воздействия равна 32-22 кГц, удельная акустическая мощность составляет порядка 30-50 Вт/дм3.

В емкости 6 (Е-6) происходит окончательный процесс разрушения стойких водонефтяных эмульсий путем дополнительного «озвучивания» ультразвуковыми колебаниями от ультразвукового комплекса 12. На данном этапе подготовки происходит укрупнение капель воды в ВНЭ размером от 60 мкм и более, оптимальная частота ультразвукового воздействия составляет 18-12 кГц, удельная акустическая мощность - 50-100 Вт/дм3. Отделившуюся подтоварную воду удаляют из емкостей 5 (Е-5) и 6 (Е-6). Отделившуюся обезвоженную и обессоленную нефть удаляют из емкости 5 (Е-5), если качество нефти удовлетворяет требованиям Стандарта качества.

Если содержание воды и хлористых солей в нефти не отвечает нужным требованиям, то время нахождения водонефтяной эмульсии в емкостях 5 (Е-5) и 6 (Е-6) увеличивают, производительность по жидкости уменьшается. Расход активированной воды определяют исходя из состава обрабатываемой стойкой водонефтяной эмульсии.

Таким образом, если в исходной ВНЭ преобладают водяные капли размера менее 10-20 мкм, то схема последовательной обработки включает: накопление исходного сырья в емкости 1 (Е-1), откачку насосом 7 (Н-1) после ввода реагента-деэмульгатора, нагрев ВНЭ при прохождении теплообменного аппарата 8, смешение стойкой водонефтяной эмульсии с водой, подаваемой из емкости 4 (Е-4), и активированной ультразвуковым воздействием с частотами 18, 22 и 44 кГц ультразвуковым генератором 9, далее стационарное ультразвуковое воздействие на сырье в емкости 5 (Е-5) при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3 ультразвуковым комплексом 10, после чего производят сброс отделившейся воды. Далее, в поток частично обезвоженного сырья вводят реагент-деэмульгатор и/или активированную воду, после их смешения с сырьем производят проточную обработку водонефтяной эмульсии, смешанной с активированной водой при частоте ультразвукового воздействия 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3 ультразвуковым комплексом 11. Окончательный процесс обезвоживания и обессоливания ВНЭ осуществляют в емкости 6 (Е-6) при стационарной обработке частотой ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3.

При обработке исходной ВНЭ с преобладающим составом капель воды размером 30-40 мкм технологический процесс от выше описанного отличается уменьшением количества необходимых ступеней ультразвукового воздействия. После ввода в поток водонефтяной эмульсии деэмульгатора и активированной воды, сырье в емкости 5 (Е-5) озвучивают ультразвуковым воздействием частотой 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3 ультразвуковым комплексом 10. После сброса воды из емкости 5 (Е-5), частично обезвоженное сырье смешивают с реагентом-деэмульгатором и/или активированной водой, и после их смешения производят проточную обработку ВНЭ, смешанной с активированной водой, при частоте ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3 ультразвуковым комплексом 11. В емкости 6 (Е-6) необходимость воздействия ультразвуком на сырье отпадает, при этом в емкости 6 (Е-6) происходит окончательный процесс обезвоживания за счет гравитационного отстоя.

При обработке исходной ВНЭ с преобладающим составом капель воды размером 60-80 мкм, технологический процесс от описанного выше (для водонефтяных эмульсий с преобладающим размером капель 30-40 мкм) отличается уменьшением количества необходимых ступеней ультразвукового воздействия. После ввода в поток ВНЭ деэмульгатора и активированной воды, сырье в емкости 5 (Е-5) озвучивают ультразвуковым воздействием с частотой 18-22 кГц, удельной акустической мощностью 50-100 Вт/дм3 ультразвуковым комплексом 10. После сброса воды из емкости 5 (Е-5) обезвоженное сырье смешивают с реагентом-деэмульгатором и/или активированной водой и после их смешения с сырьем в емкости 6 (Е-6) происходит окончательный процесс обезвоживания за счет гравитационного отстоя. Если качество нефти на выходе емкости 5 (Е-5) удовлетворяет требованиям по содержанию хлористых солей и воды, то на этом этапе технологический процесс разрушения ВНЭ завершают, в емкость 6 (Е-6) поток не направляют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированного обезвоживания стойких водонефтяных эмульсий | 2020 |

|

RU2745993C1 |

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2020 |

|

RU2768664C2 |

| Блочная установка кустовой сепарации | 2020 |

|

RU2741296C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2013 |

|

RU2568980C2 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2013 |

|

RU2535793C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2536583C2 |

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| Способ диспергации жидкости и ультразвуковой диспергатор | 2021 |

|

RU2782024C1 |

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2019 |

|

RU2724745C1 |

| СПОСОБ РАЗРУШЕНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2019 |

|

RU2712589C1 |

Предложены технологии разрушения стойких водонефтяных эмульсий ультразвуковым методом, где эмульсию (ВНЭ) нагревают, вводят реагент-деэмульгатор и воду и в зависимости от изменяющегося в процессе разрушения эмульсий размера преобладающего количества капель воды последовательно изменяют частоту и удельную акустическую мощность ультразвукового воздействия по мере укрупнения капель воды. Перед подачей в емкость нагретой ВНЭ с преобладающим количеством капель воды размером в интервале 10-80 мкм в нее осуществляют ввод активированной пресной воды, на которую предварительно воздействуют ультразвуковыми генераторами с частотами излучаемых волн 18, 22 и 44 кГц, при этом в стационарной емкости производят укрупнение капель воды, содержащейся в ВНЭ, размером от 10 мкм при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3 и интенсивности не более 3 Вт/см2; при этом перед подачей в следующую отстойную емкость повторно подают активированную пресную воду и реагент-деэмульгатор, после чего производят проточную обработку водонефтяной эмульсии, производя на этом этапе укрупнение капель воды размером от 30 мкм при оптимальной частоте ультразвукового воздействия 32-22 кГц и удельной акустической мощности порядка 30-50 Вт/дм3, после чего уже в отстойной емкости производят укрупнение капель воды в ВНЭ размером от 60 мкм и более при оптимальной частоте ультразвукового воздействия 18-12 кГц, удельной акустической мощности 50-100 Вт/дм3; при этом если в исходной ВНЭ преобладают водяные капли размером менее 20 мкм, то после ввода реагента-деэмульгатора, нагрева ВНЭ и смешивания с водой, активированной ультразвуковым воздействием с частотами 18, 22 и 44 кГц, производят далее первоначальное стационарное ультразвуковое воздействие на ВНЭ при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3, далее в поток частично обезвоженного сырья повторно вводят реагент-деэмульгатор и активированную воду и затем производят проточную обработку водонефтяной эмульсии, смешанной с активированной водой, при частоте ультразвукового воздействия 32-22 кГц, удельной акустической мощности 30-50 Вт/дм3, после чего производят стационарную обработку частично обезвоженной ВНЭ с частотой ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3; при этом при обработке исходной ВНЭ с преобладающим составом капель воды размером 30-40 мкм технологический процесс от вышеописанного отличается уменьшением количества необходимых ступеней ультразвукового воздействия, где после ввода в поток водонефтяной эмульсии деэмульгатора и активированной воды ВНЭ в емкости сначала озвучивают ультразвуковым воздействием частотой 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3, после чего частично обезвоженную ВНЭ смешивают с реагентом-деэмульгатором и активированной водой, после их смешения производят проточную обработку ВНЭ при частоте ультразвукового воздействия 18-12 кГц и удельной акустической мощности 50-100 Вт/дм3, производя окончательный процесс обезвоживания только за счет гравитационного отстоя; при обработке исходной ВНЭ с преобладающим составом капель воды размером 60-80 мкм технологический процесс отличается уменьшением количества необходимых ступеней ультразвукового воздействия, где после ввода в поток ВНЭ деэмульгатора и активированной воды в емкости поток озвучивают ультразвуковым воздействием с частотой 18-22 кГц, удельной акустической мощностью 50-100 Вт/дм3, после чего обезвоженное сырье смешивают с реагентом-деэмульгатором и/или активированной водой и после производят окончательный процесс обезвоживания за счет гравитационного отстоя. Технический результат - повышение эффективности процесса разрушения водонефтяной эмульсии. 1 ил., 1 табл.

Технология разрушения стойких водонефтяных эмульсий ультразвуковым методом, заключающаяся в том, что водонефтяную эмульсию (ВНЭ) нагревают, вводят реагент-деэмульгатор и воду и в зависимости от изменяющегося в процессе разрушения эмульсий размера преобладающего количества капель воды последовательно изменяют частоту и удельную акустическую мощность ультразвукового воздействия по мере укрупнения капель воды, отличающаяся тем, что перед подачей в емкость нагретой ВНЭ с преобладающим количеством капель воды размером в интервале 10-80 мкм в нее осуществляют ввод активированной пресной воды, на которую предварительно воздействуют ультразвуковыми генераторами с частотами излучаемых волн 18, 22 и 44 кГц, при этом в стационарной емкости производят укрупнение капель воды, содержащейся в ВНЭ, размером от 10 мкм при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3 и интенсивности не более 3 Вт/см2; при этом перед подачей в следующую отстойную емкость повторно подают активированную пресную воду и реагент-деэмульгатор, после чего производят проточную обработку водонефтяной эмульсии, производя на этом этапе укрупнение капель воды размером от 30 мкм при оптимальной частоте ультразвукового воздействия 32-22 кГц и удельной акустической мощности порядка 30-50 Вт/дм3, после чего уже в отстойной емкости производят укрупнение капель воды в ВНЭ размером от 60 мкм и более при оптимальной частоте ультразвукового воздействия 18-12 кГц, удельной акустической мощности 50-100 Вт/дм3; при этом если в исходной ВНЭ преобладают водяные капли размером менее 20 мкм, то после ввода реагента-деэмульгатора, нагрева ВНЭ и смешивания с водой, активированной ультразвуковым воздействием с частотами 18, 22 и 44 кГц, производят далее первоначальное стационарное ультразвуковое воздействие на ВНЭ при частоте ультразвукового воздействия 50-44 кГц, удельной акустической мощности 20-30 Вт/дм3, далее в поток частично обезвоженного сырья повторно вводят реагент-деэмульгатор и активированную воду и затем производят проточную обработку водонефтяной эмульсии, смешанной с активированной водой, при частоте ультразвукового воздействия 32-22 кГц, удельной акустической мощности 30-50 Вт/дм3, после чего производят стационарную обработку частично обезвоженной ВНЭ с частотой ультразвукового воздействия 18-12 кГц и удельной акустической мощностью 50-100 Вт/дм3; при этом при обработке исходной ВНЭ с преобладающим составом капель воды размером 30-40 мкм технологический процесс от вышеописанного отличается уменьшением количества необходимых ступеней ультразвукового воздействия, заключающимся в том, что после ввода в поток водонефтяной эмульсии деэмульгатора и активированной воды ВНЭ в емкости сначала озвучивают ультразвуковым воздействием частотой 32-22 кГц, удельной акустической мощностью 30-50 Вт/дм3, после чего частично обезвоженную ВНЭ смешивают с реагентом-деэмульгатором и активированной водой, после их смешения производят проточную обработку ВНЭ при частоте ультразвукового воздействия 18-12 кГц и удельной акустической мощности 50-100 Вт/дм3, производя окончательный процесс обезвоживания только за счет гравитационного отстоя; при этом при обработке исходной ВНЭ с преобладающим составом капель воды размером 60-80 мкм технологический процесс отличается уменьшением количества необходимых ступеней ультразвукового воздействия, заключающимся в том, что после ввода в поток ВНЭ деэмульгатора и активированной воды в емкости поток озвучивают ультразвуковым воздействием с частотой 18-22 кГц, удельной акустической мощностью 50-100 Вт/дм3, после чего обезвоженное сырье смешивают с реагентом-деэмульгатором и/или активированной водой и после производят окончательный процесс обезвоживания за счет гравитационного отстоя.

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| 0 |

|

SU153521A1 | |

| Способ разрушения водонефтяной эмульсии | 1989 |

|

SU1736544A1 |

| EP 1977806 A2, 08.10.2008 | |||

| US 9605233 B2, 28.03.2017. | |||

Авторы

Даты

2019-08-30—Публикация

2018-12-28—Подача