Изобретение относится к области ультразвуковой (УЗ) техники для мелкодисперсного ввода различных жидких сред в другую среду, в частности, к способам диспергации жидкостей с использованием ультразвукового воздействия.

Спектр задач, для решения которых применяется диспергация жидкостей весьма широк: в химической отрасли это диспергирование жидкостей при приготовлении лекарственных суспензий, при проведении процессов абсорбции, ректификации, экстракции, в медицине - диспергирование лекарственных средств, в сельском хозяйстве диспергация жидкостей применяется для мелкодисперсного орошения, в области нефтяной промышленности, например, диспергирование деэмульгатора и/или других компонентов (присадок, ингибиторов коррозии и др.) в поток водонефтяной эмульсии, в том числе при ее движении по промысловым и магистральным нефтепроводам.

Интерес вызывает повышение эффективности диспергирования жидкостей, а также сокращение расхода диспергируемой жидкости с одновременным сохранением эффективности.

В различных публикациях приводится информация по расходу распыляемой жидкости при ультразвуковом воздействии. В частности, в публикации Хмелева В.Н. и др. «Разработка и исследование новых принципов построения мелкодисперсных ультразвуковых распылителей вязких жидкостей» (Известия ТПУ. 2011. №4) приведены следующие данные: производительность распыления воды до 0,8 мл/с со средним диаметром формируемых капель 13 мкм, и производительность до 0,25 мл/с распыления вязкой жидкости (18 сСт) со средним диаметром формируемых капель 18 мкм.

Из публикации В.Н. Хмелёва, А.В. Шалунова и др. «Ультразвуковые распылители наноматериалов» (Бийский технологический институт АлтГТУ, г. Бийск, 2012) известна производительность распыления до 15 мл/сек (нормируется по воде) при вязкости распыляемых жидкостей до 30 сСт со средним диаметром формируемых капель распыляемой жидкости в пределах от 80 до 30 мкм. Однако, в отличие от заявляемого изобретения, при небольшом расходе жидкости формируемые капли достигают значительного размера.

Известен способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии, описанный в патенте RU 2724745 (МПК: B01F 3/00, B01D 17/04, опубл. 25.06.2020 г.) при котором в объем водонефтяной эмульсии (ВНЭ), добавляют деэмульгатор и подвергают полученную смесь ультразвуковому воздействию в проточном канале, в котором создают условия цилиндрического или квазицилиндрического фокусирующего акустического концентратора с частотой резонанса от 19 кГц до 25 кГц, при этом выбирают такую длину канала и/или скорость потока, при которой время воздействия на поступающую в канал водонефтяную эмульсию составляет не менее 20 с.

Общими признаками известного и заявленного способа является использование ультразвукового воздействия при диспергации деэмульгатора в ВНЭ.

Однако, для эффективного перемешивания вводимого деэмульгатора требуется ультразвуковое воздействие в течение не менее 20 с, при этом необходимо обеспечить УЗ-воздействие на смесь ВНЭ с деэмульгатором по определенной длине трубопровода, при этом трубопровод должен быть определенной формы для обеспечения условия фокусирующего концентратора, что приводит к сложностям реализации способа диспергации при сохранении эффективности.

Известны реализация способа перекачивания вязких жидкостей и устройство для него, описанные в патенте RU 2346206 (МПК: F17D 1/16, опубл. 10.02.2009г.), при котором осуществляется погружение и перемещение в обрабатываемой жидкости ультразвукового излучателя в виде стержня, состоящего из последовательно расположенных участков цилиндрической формы различного диаметра, с центральным каналом и радиальными каналами, расположенными перпендикулярно центральному каналу. Ультразвуковой стержень состоит из последовательно расположенных участков цилиндрической формы разного диаметра, при этом на частоте 22 кГц в зонах перехода участков создается УЗ поле с амплитудой колебаний, вызывающую кавитацию в обрабатываемой жидкости. В результате вокруг рабочего инструмента-стержня создается область жидкости с пониженной вязкостью, которая выводится через выходное отверстие.

Общими признаками известного и заявленного устройства и способа являются: обработка жидкости ультразвуком, наличие ультразвукового излучателя, наличие стержня, наличие центрального канала стрежня и радиальных каналов, соединенных с центральным каналом стержня.

Однако конструкция вышеупомянутого устройства, в частности, стержня, не позволяет обеспечить эффективную диспергацию жидкости. Это связано с тем, что зона развитой кавитации вокруг стержня будет способствовать образованию стойких прямых ВНЭ, и, если перейти в докавитационный режим работы, это приведет к слабой диспергации вводимой жидкости (струйному истечению).

Известен ультразвуковой распылитель жидкости RU 2446895 (МПК: B05B 17/06, опубл. 22.05.2008г.), в котором мелкодисперсное распыление имеет несколько режимов формирования факела распыла за счет сложных изгибных и поршневых деформаций корпуса, микроперфорированной мембраны на торце корпуса и стоячих волн в полости с жидкостью, подлежащей распылению.

Общими признаками известного и заявленного устройства являются наличие полости в корпусе устройства для помещения подлежащей распылению жидкости.

Однако, в связи с тем, что характеристики частотной настройки корпуса пьезоэлектрического преобразователя при распылении жидкости в другую жидкость существенно повлияют на резонансные свойства всего корпуса и мембраны, рассматривать данный ультразвуковой распылитель жидкости можно только в системе «жидкость в воздух», в частности, в устройстве ингаляторов дыхания, поэтому в отличии от заявляемого изобретения данное устройство нельзя использовать при распылении жидкости другой жидкости. При этом известное устройство обеспечивает высокую производительность и эффективность диспергации жидкости только на высоких частотах (свыше 120 кГц).

Известен ультразвуковой распылитель жидких препаратов различной вязкости по патенту RU 2349392 (МПК B05B 17/06, опубл. 20.09.2009г.), предназначенный для распыления вязких препаратов. В распылителе вибратор выполнен в форме диска из многослойного металл-пьезокерамика-полимер композиционного материала. Пластина имеет форму плоского кольца, охватывающего стержень и контактирующего своей плоскостью с вибратором через регулируемый зазор. По внутреннему контуру пластина сопряжена с одним торцом втулки, также охватывающей стержень. Между стержнем и пластиной и втулкой выполнен зазор, выполняющий функцию канала подачи препаратов в гарантированный кольцевой виброзазор между вибратором, внутренним контуром пластины и стержнем.

Общими признаками известного и заявленного устройства являются стержень, канал для подачи жидкости, ультразвуковой источник, виброзазор.

Однако в известном распылителе обеспечиваются противофазные колебания элементов конструкции пластины (кольца) и вибратора для усиления осевой деформации жидкости, а размер виброзазора, выполняющего функции канала для подачи жидкостей фиксируется/регулируется механически перемещением упругой пластины с помощью винта, таким образом, размер зазора зависит от шага резьбы выбранного винта, что приводит к снижению эффективности диспергации жидкости и к недостаточному измельчению капель в процессе диспергации. Кроме этого, работа известного распылителя возможна только в случаях, когда во всех зазорах одновременно между вибратором, пластиной, втулкой и стержнем присутствует жидкость, таким образом повышая расход диспергирумой жидкости, при этом конструкция распылителя обеспечивает размер зазора от 150 мкм, что не позволяет получить дисперсность жидкости менее 150 мкм. Данный ультразвуковой распылитель выбран в качестве прототипа.

Технической задачей предлагаемого изобретения является создание эффективного способа диспергации жидкости и ультразвукового диспергатора жидкостей, обеспечивающего мелкодисперсное (до 15 мкм) диспергирование жидкости, распыляемой в газе или в другой жидкости, вне зависимости от вязкости диспергируемой жидкости, а также обеспечивающего распыление с высокой производительностью.

Техническим результатом изобретения является увеличение эффективности процесса диспергации жидкости даже при небольших частотах УЗ-воздействия как в газ, так и в жидкость, при сокращении расхода диспергируемой жидкости, что, в свою очередь, обеспечивает эффективное разделение ВНЭ за счет мелкодисперсного распыления при экономном расходе деэмульгатора, а также обеспечение диспергации «жидкость в жидкость» без создания стойких ВНЭ, в том числе при диспергации в жидкость, содержащую газ.

Технический результат достигается за счет использования ультразвукового диспергатора жидкостей, который включает:

- генератор, выполненный с возможностью генерирования электрического сигнала в ультразвуковом диапазоне частот, подключенный к источнику ультразвуковых колебаний;

- источник ультразвуковых колебаний, соединенный с инерционной колебательной системой;

- инерционную колебательную систему, включающую волновод, выполненный в виде стержня с центральным каналом и соединённым с ним по меньшей мере одним радиальным каналом, при этом на стержне имеется две упорные поверхности и расположенные между ними с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента,

вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними,

по меньшей мере один радиальный канал стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

Достижение технического результата обеспечивается за счет использования заявляемого ультразвукового диспергатора жидкостей, в котором кинетическая энергия движения инерционного тела, возникающая за счет перемещения инерционного тела, обеспечиваемого упругим элементом с частотой колебаний от 30 до 50 раз меньшей, чем частота колебаний волновода, обеспечивает использование энергии ультразвуковых колебаний для диспергации поступающей из центрального канала через радиальный канал жидкости, ее дробление между ответными поверхностями инерционного тела и одной из упорных поверхностей на стержне и вытеснение в обрабатываемый объем через образующийся виброзазор.

За счет двухэтапной диспергации жидкости: в следствии ультразвукового воздействия и последующего дополнительного дробления капель диспергируемой жидкости в смыкающемся виброзазоре снижается размер капель жидкости, что позволяет им более эффективно распределяться по обрабатываемому объему.

При колебаниях упругого элемента с частотой, например, до 30 раз меньшей частоты колебаний волновода, на который колебания передаются от источника ультразвуковых колебаний, размер образующегося виброзазора становится меньше, в связи с чем диаметр капель жидкости после ультразвукового воздействия превышает величину виброзазора при таком соотношении частоты колебаний и в таком случае бóльшая часть капель не может быть эффективно диспергирована в результате дробления.

При колебаниях упругого элемента с частотой, более, чем в 50 раз меньше частоты колебаний волновода, образуется слишком большой размер виброзазора и, как следствие, увеличивается размер диспергируемых капель, что не позволяет достигнуть эффективного диспергирования и мелкодисперсного распыления. Под мелкодисперсным распылением понимается распыление деэмульгатора, размер диаметра капель которого не превышает 15 мкм.

Обеспечение диспергации «жидкость в жидкость» без создания стойких ВНЭ, в том числе при диспергации в жидкость, содержащую газ, обеспечивается за счет того, что ультразвуковое воздействие на деэмульгатор в центральном канале волновода, а также последующее дробление капель жидкости в виброзазоре осуществляется до ввода деэмульгатора в ВНЭ. Таким образом, в ВНЭ попадает уже мелкодисперсная дипергированная жидкость, тем самым исключая образование процессов эмульгирования и, соответственно, стойких ВНЭ.

В связи с тем, что диспергирование осуществляется за счет механических процессов, вязкость жидкости не имеет значения.

Технический результат достигается также при использовании инерционной колебательной системы для ультразвукового диспергатора жидкостей, включающей волновод, выполненный в виде стержня с центральным каналом и соединённым с ним по меньшей мере одним радиальным каналом, при этом на стержне имеется две упорные поверхности и расположенные между ними с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента,

вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними,

по меньшей мере один радиальный канал стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

Достижение технического результата обеспечивается за счет конструкции инерционной колебательной системы, ультразвуковое воздействие на которую приводит к образованию виброзазора между одной из упорных поверхностей на стержне и ответной ей упорной поверхностью инерционного тела, в результате дробления жидкости в виброзазоре происходит более эффективная диспергация.

Под упорной поверхностью в рамках данного изобретения понимается поверхность предмета (элемента конструкции) либо сам предмет (элемент конструкции), бóльшая плоскость которого проходит через плоскость меньшего диаметра (стержня), расположенная, предпочтительно, под прямым углом к оси стержня. Под упорной поверхностью, являющейся ответной к другой упорной поверхности, понимаются поверхности объектов - физических тел, бóльшие плоскости могут соприкасаться и максимально совпадать по внешнему периметру. Например, поверхности, формируемые кольцом и диском равных диаметров либо поверхности максимально совпадающих по внешнему диаметру кольца и диска, являются ответными.

Вторая упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, и упорная поверхность инерционного тела выполнены с возможностью образования виброзазора величиной от 0 до 15 мкм.

Длина стержня может соответствовать величине, при которой стержень с упорной поверхностью, ответной к упорной поверхности инерционного тела, находятся в точке максимальной амплитуды стоячей волны источника ультразвуковых колебаний.

Для получения максимальной амплитуды колебаний стержня, обеспечивающего эффективное проведение процесса диспергации, производят резонансную настройку инерционной колебательной системы и источника ультразвуковых колебаний на частоте, совпадающей с одной из собственных частот стержня. Длина стержня, предпочтительно, соответствует нечетному числу четвертей длины волны источника колебаний. В качестве источника ультразвуковых колебаний может выступать, например, пьезоэлектрический преобразователь. Источник ультразвуковых колебаний подбирается таким образом, чтобы разница резонансной частоты инерционной колебательной системы и основной резонансной частотой ультразвукового источника колебаний не превышала 5%. Ширина резонансной зоны для типовых пъезоэлектрических источников колебаний составляет около 2 кГц.

Упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, может быть выполнена в форме круга, т.е. предмет (физическое тело) для данной упорной поверхности может представлять собой диск, цилиндр или, например, усеченный конус (предмет может быть представлен в виде тела вращения). Также эта поверхность может иметь форму многоугольника, в таком случае предмет может представлять собой многогранник, например, n-угольную призму или параллелепипед.

Инерционное тело может представлять собой кольцо, при этом поверхность кольца может быть выполнена в любой форме. В заявляемой группе устройств может быть использовано несколько колец.

По меньшей мере один радиальный канал может быть перпендикулярен центральному каналу стержня, угол наклона радиального канала также может отличаться от 90°. Конструкцией может быть предусмотрено наличие нескольких радиальных каналов, выполненных с возможностью подачи диспергируемой жидкости в виброзазор. Радиальные каналы могут быть расположены симметрично (предпочтительно).

Инерционная колебательная система может представлять собой сборную конструкцию. Под сборной конструкцией понимается конструкция, выполненная комбинацией сборочных единиц.

Стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, могут представлять собой единую конструкцию. Под единой конструкцией понимается конструкция, выполнения без осуществления сборочных операций.

Стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, могут представлять собой сборочную единицу. Так, например, диск, упорная поверхность которого представляет собой круг, может накручиваться на стержень с использованием резьбы.

Стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, могут представлять собой базовую сборочную единицу. Остальные элементы заявляемого устройства, в частности, поверхность на стержне, ограничивающая перемещение упругого элемента, упругий элемент и инерционное тело с упорной поверхностью могут быть расположены на стержне посредством сборочных операций. Под сборочными операциями понимаются любые технологические операции установки и образования соединений составных частей заготовки или изделия, например, свинчивание, сочленение, клепка, сварка, пайка, склеивание, сшивка, укладка и т.п.

Стержень заявляемой группы устройств может быть удлинен до необходимой длины посредством соединения нескольких стержней, например, с помощью резьбового соединения, что позволяет использовать ультразвуковой диспергатор жидкостей на разных диаметрах трубопроводов, в том числе с использованием холодной врезки без остановки технологических процессов.

Центральный канал стержня со стороны подачи диспергируемой жидкости в виброзазор может быть закрыт упорной поверхностью инерционного тела или заглушкой, что предотвращает сквозное вытекание диспергируемой жидкости в обрабатываемый объем. Диаметр центрального канала стержня, преимущественно, составляет не более 20% диаметра стержня. Площадь центрального канала, по которому подается деэмульгатор, должна быть подобрана таким образом, чтобы не оказывать на стоячую ультразвуковую волну существенных отличий при отражении от внешних границ.

Упругий элемент может представлять собой по меньшей мере одну пружину с нелинейной зависимостью коэффициента жесткости от сжатия. Такой пружиной, например, является тарельчатая пружина или пакет тарельчатых пружин. В зависимости от необходимой амплитуды перемещения инерционного тела, удовлетворяющей условиям заданной разницы частоты колебаний, может быть рассчитан необходимый пакет пружин.

В качестве упорной поверхности, ограничивающей перемещение упругого элемента на стержне может выступать торцевая поверхность гайки. Такая поверхность на стержне позволяет зафиксировать положение упругого элемента.

Инерционная колебательная система ультразвукового диспергатора жидкости может быть помещена в защитный кожух с перфорацией в зоне образования виброзазора. Дополнительное использование защитного кожуха помогает устранить изгибные силы на стержень, влияющие на резонансную частоту, перфорация в районе распылительной головки обеспечивает дополнительный уровень гидродинамической турбулентности.

Возможные признаки устройств могут быть скомбинированы между собой.

Технический результат достигается также при использовании ультразвукового диспергатора жидкости, включающего

- генератор, выполненный с возможностью генерирования электрического сигнала в ультразвуковом диапазоне частот, подключенный к источнику ультразвуковых колебаний;

- источник ультразвуковых колебаний, соединенный с инерционной колебательной системой;

- инерционную колебательную систему, включающую волновод, выполненный в виде стержня с центральным каналом и соединёнными с ним по меньшей мере двумя радиальными каналами, при этом на стержне имеются по крайней мере две пары упорных поверхностей и расположенные между упорными поверхностями в этих парах с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

в каждой паре одна из упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента, а вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними

каждый из радиальных каналов стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

Достижение технического результата обеспечивается за счет использования заявляемого ультразвукового диспергатора жидкостей, в котором обеспечивается использование энергии ультразвуковых колебаний для диспергации поступающей из центрального канала через радиальные каналы жидкости, ее дробление между парами ответных поверхностей инерционного тела и стержня и вытеснение в обрабатываемый объем через образующиеся виброзазоры.

Технический результат достигается также при использовании инерционной колебательной системы для ультразвукового диспергатора жидкости, включающей волновод, выполненный в виде стержня с центральным каналом и соединёнными с ним по меньшей мере двумя радиальными каналами, при этом на стержне имеются по крайней мере две пары упорных поверхностей и расположенные между упорными поверхностями в этих парах с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

в каждой паре одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента, а вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними

каждый из радиальных каналов стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

Достижение технического результата обеспечивается за счет конструкции инерционной колебательной системы, ультразвуковое воздействие на которую приводит к образованию виброзазора в каждой паре между одной из упорных поверхностей на стержне и ответной ей упорной поверхностью инерционного тела, в результате дробления жидкости в виброзазоре происходит более эффективная диспергация. В таком варианте осуществления изобретения количество виброзазоров будет определяться количеством пар поверхностей, между которыми такой виброзазор образуется.

В таком варианте осуществления изобретения волновод, выполненный в виде стержня, может быть выполнен составным посредством соединения стержня с парами упорных поверхностей и расположенных между упорными поверхностями в этих парах с возможностью перемещения по меньшей мере одного упругого элемента и по меньшей мере одного инерционного тела с упорной поверхностью. В таком варианте осуществления изобретения вход для подачи жидкости - общий центральный канал. Такие системы могут использоваться, например, в системах, где необходимо распылять диспергатор на разной высоте.

Вторая упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, и упорная поверхность инерционного тела выполнены с возможностью образования виброзазора величиной от 0 до 15 мкм.

Длина стержня может соответствовать величине, при которой стержень с упорной поверхностью, ответной к упорной поверхности инерционного тела, находятся в точке максимальной амплитуды стоячей волны источника ультразвуковых колебаний.

Упорная поверхность на стержне, являющаяся ответной к упорной поверхности инерционного тела, может быть выполнена в форме круга.

Инерционное тело может представлять собой кольцо.

По меньшей мере один радиальный канал может быть перпендикулярен центральному каналу стержня.

Инерционная колебательная система может представлять собой сборную конструкцию.

Стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, могут представлять собой единую конструкцию.

Центральный канал стержня со стороны подачи диспергируемой жидкости в виброзазор может быть закрыт упорной поверхностью инерционного тела или заглушкой.

Упругий элемент может представлять собой по меньшей мере одну пружину с нелинейной зависимостью коэффициента жесткости от сжатия.

В качестве упорной поверхности, ограничивающей перемещение упругого элемента может выступать торцевая поверхность гайки.

Инерционная колебательная система ультразвукового диспергатора жидкости может быть помещена в защитный кожух с перфорацией в зоне образования виброзазора. Перфорация может быть нанесена в нескольких местах защитного кожуха в зоне расположения каждого виброзазора, образованного каждой парой ответных поверхностей.

Технический результат достигается также при реализации способа диспергации жидкости, включающего подачу диспергируемой жидкости в центральный канал стержня волновода ультразвукового диспергатора по первому варианту в условиях ультразвукового воздействия, диспергацию жидкости путем воздействия на нее ультразвука и дробление жидкости в виброзазоре, образованном между упорной поверхностью на стержне, ответной к упорной поверхности инерционного тела, и упорной поверхностью инерционного тела.

Технический результат достигается также при реализации способа диспергации жидкости, включающего подачу диспергируемой жидкости в центральный канал стержня волновода ультразвукового диспергатора по второму варианту в условиях ультразвукового воздействия, диспергацию жидкости путем воздействия на нее ультразвука и дробление жидкости в виброзазоре, образованном в каждой паре между упорной поверхностью на стержне, ответной к упорной поверхности инерционного тела, и упорной поверхностью инерционного тела.

Достижение технического результата обеспечивается за счет воздействия на подаваемую диспергируемую жидкость в ультразвуковом диспергаторе ультразвуком, дополнительного дробления диспергируемой жидкости в виброзазоре (нескольких виброзазорах по второму варианту конструкции).

Частота ультразвукового воздействия может составлять, в частности, от 15 кГц до 25 кГц.

Величина виброзазора может составлять, в частности, от 0 до 15 мкм.

Изобретение поясняется следующими чертежами:

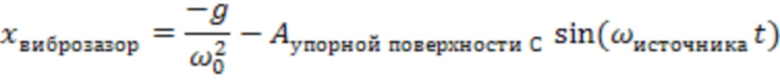

На фиг. 1 показан вариант ультразвукового диспергатора жидкостей, где позициями обозначены 1 - генератор, 2 - источник ультразвуковых колебаний, 3 - инерционная колебательная система, 4 - стержень, 5 - центральный канал, 6 - радиальный канал, 7 - первая упорная поверхность, 8 - вторая упорная поверхность, 9 - упругий элемент, 10 - инерционное тело, 11 - упорная поверхность инерционного тела, вторая упорная поверхность 8 выполнена ответной к упорная поверхность инерционного тела 11 и на фиг. 1 поверхности представлены в момент соприкосновения.

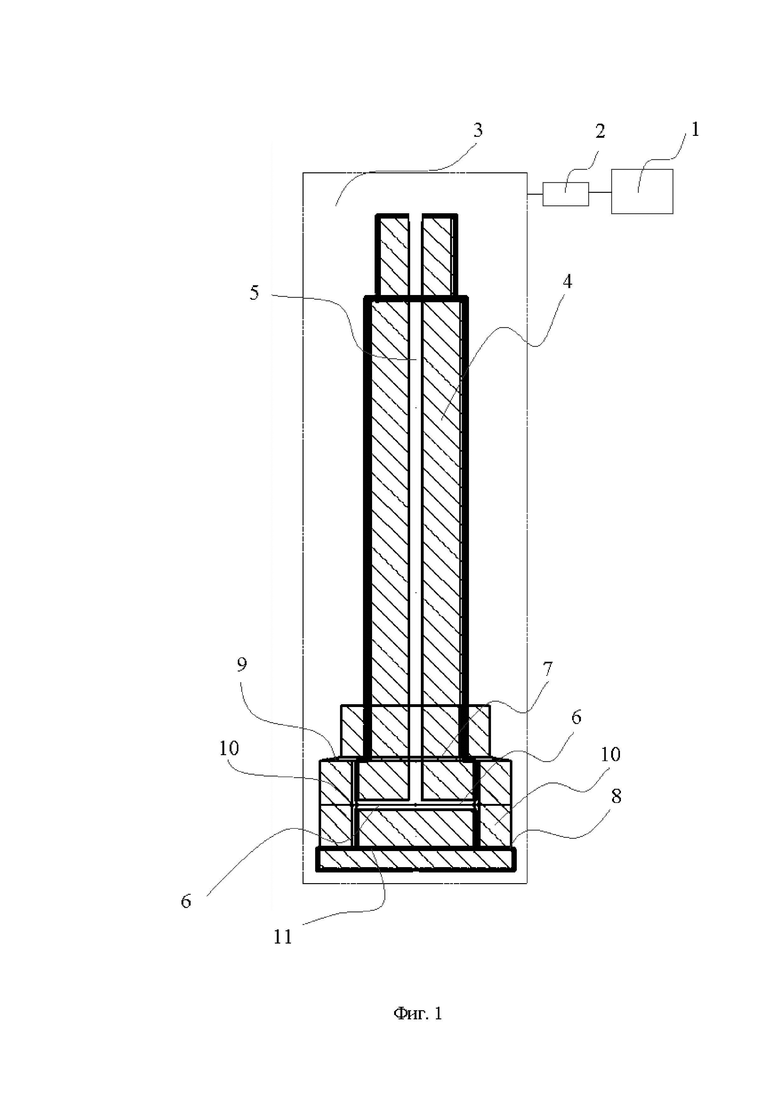

На фиг. 2 показан вариант инерционной колебательной системы для ультразвукового диспергатора жидкостей, где стрелкой показано направление входа для подачи жидкости в центральный канал, а позициями дополнительно обозначен виброзазор - 12.

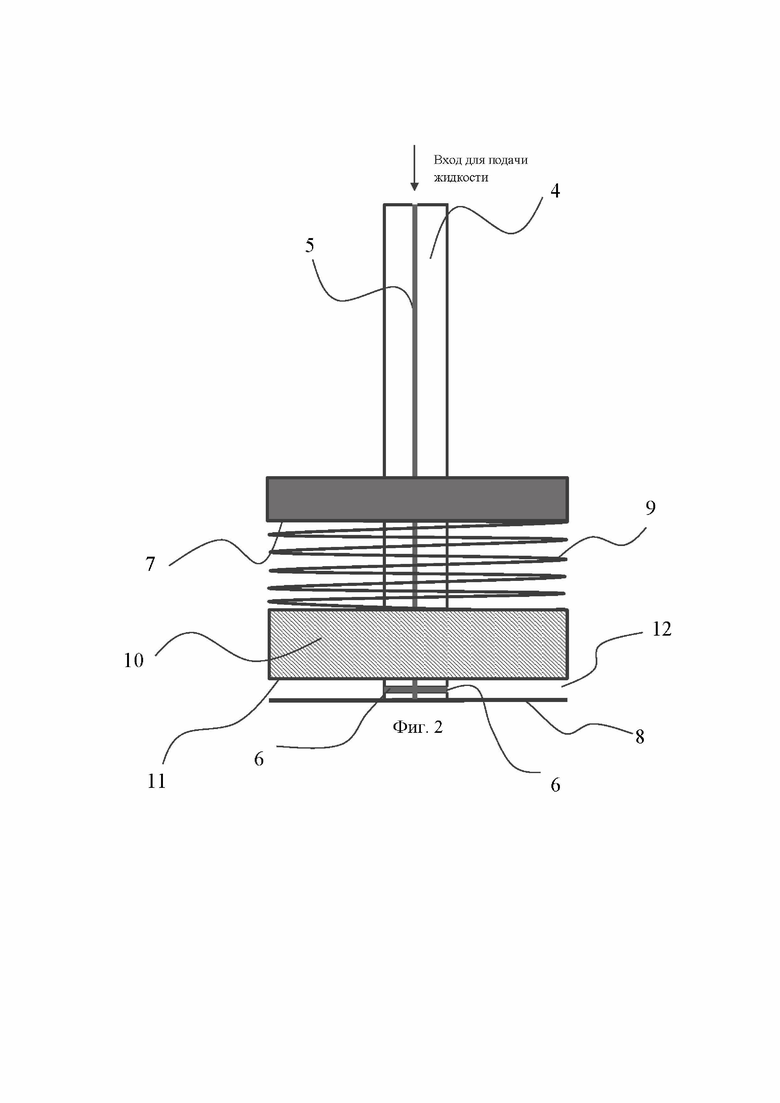

На фиг. 3 показана последовательная сборка варианта инерционной колебательной системы.

На фиг. 1 и 3 сужение верхней части стержня выполнено для нанесения резьбы для соединения.

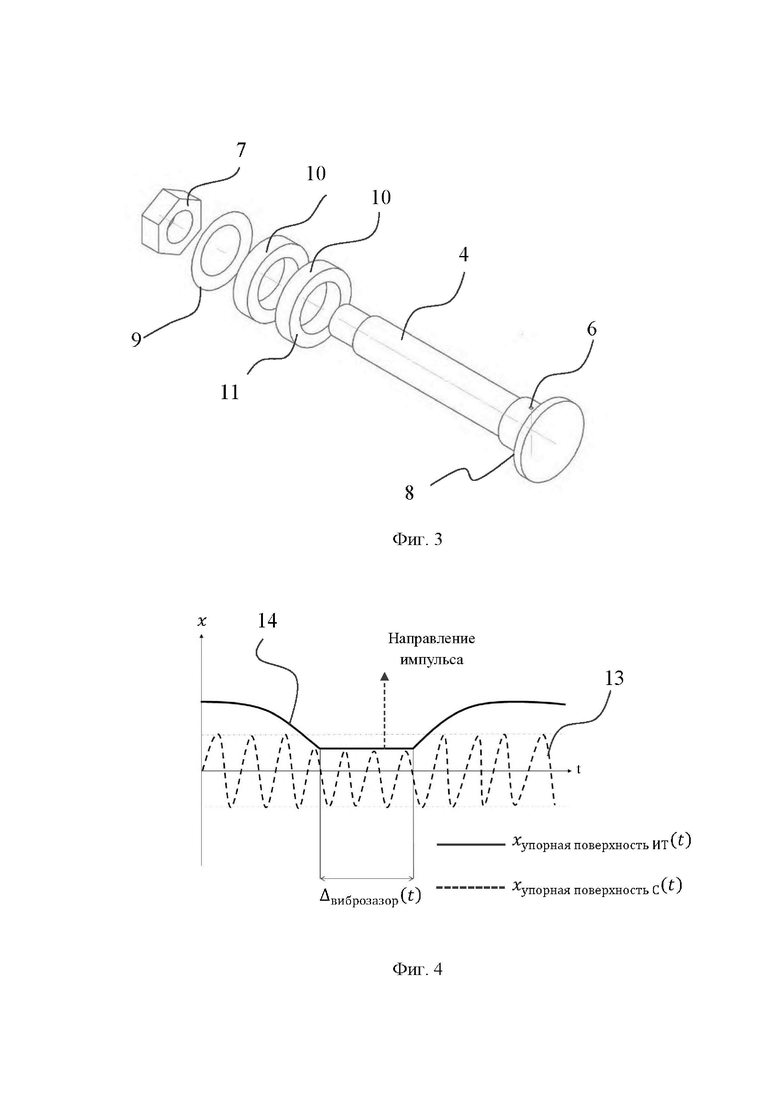

На фиг. 4 показан график колебаний упорной поверхности инерционного тела и упорной поверхности на стержне, ответной упорной поверхности инерционного тела, в условиях ультразвукового воздействия, поясняющий изменение величины виброзазора во времени, где ось  - положение точки колебаний во времени относительно поверхностей друг к другу, ось

- положение точки колебаний во времени относительно поверхностей друг к другу, ось  - время, 13 - перемещение упорной поверхности инерционного тела, 14 - перемещение упорной поверхности на стержне, ответной упорной поверхности инерционного тела, вектором указано направление импульса от упорной поверхности на стержне к упорной поверхности инерционного тела.

- время, 13 - перемещение упорной поверхности инерционного тела, 14 - перемещение упорной поверхности на стержне, ответной упорной поверхности инерционного тела, вектором указано направление импульса от упорной поверхности на стержне к упорной поверхности инерционного тела.

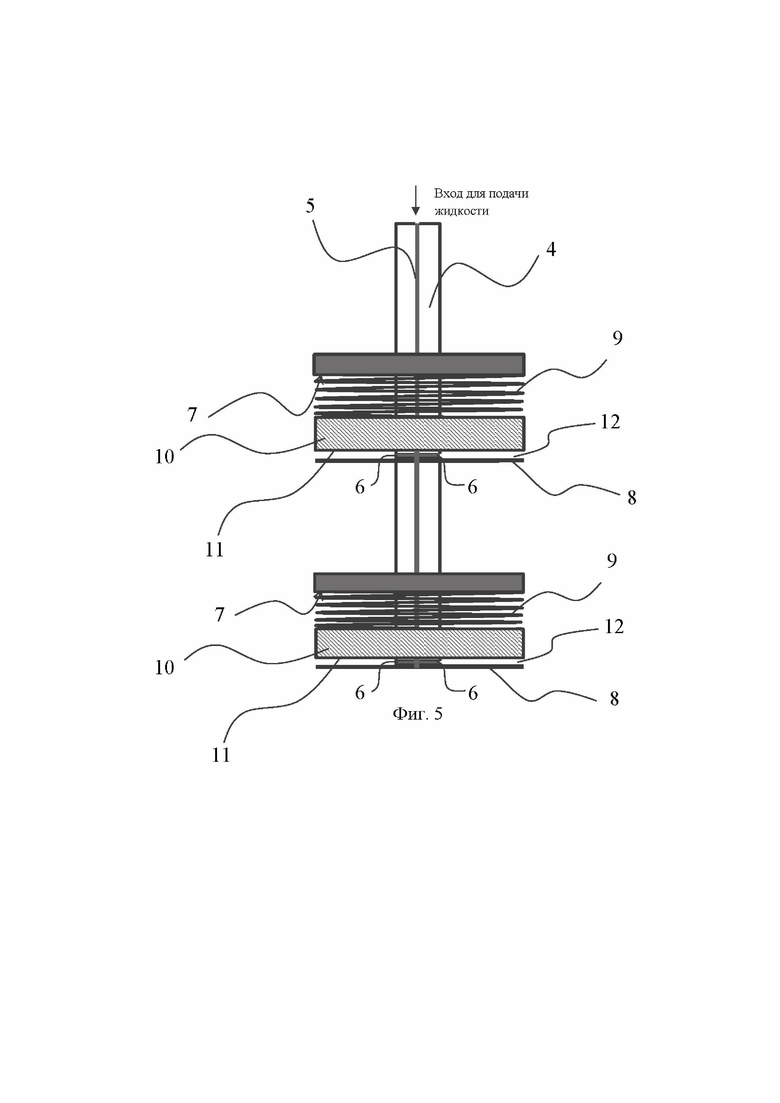

На фиг. 5 показан вариант инерционной колебательной системы, волновод которой выполненный в виде стержня с общим центральным каналом и двумя парами упорных поверхностей, где позициями обозначены 4 - стержень, 5 - центральный канал, 6 - радиальный канал, 7 - первая упорная поверхность, 8 - вторая упорная поверхность, 9 - упругий элемент, 10 - инерционное тело, 11 - упорная поверхность инерционного тела, 12 - виброзазор.

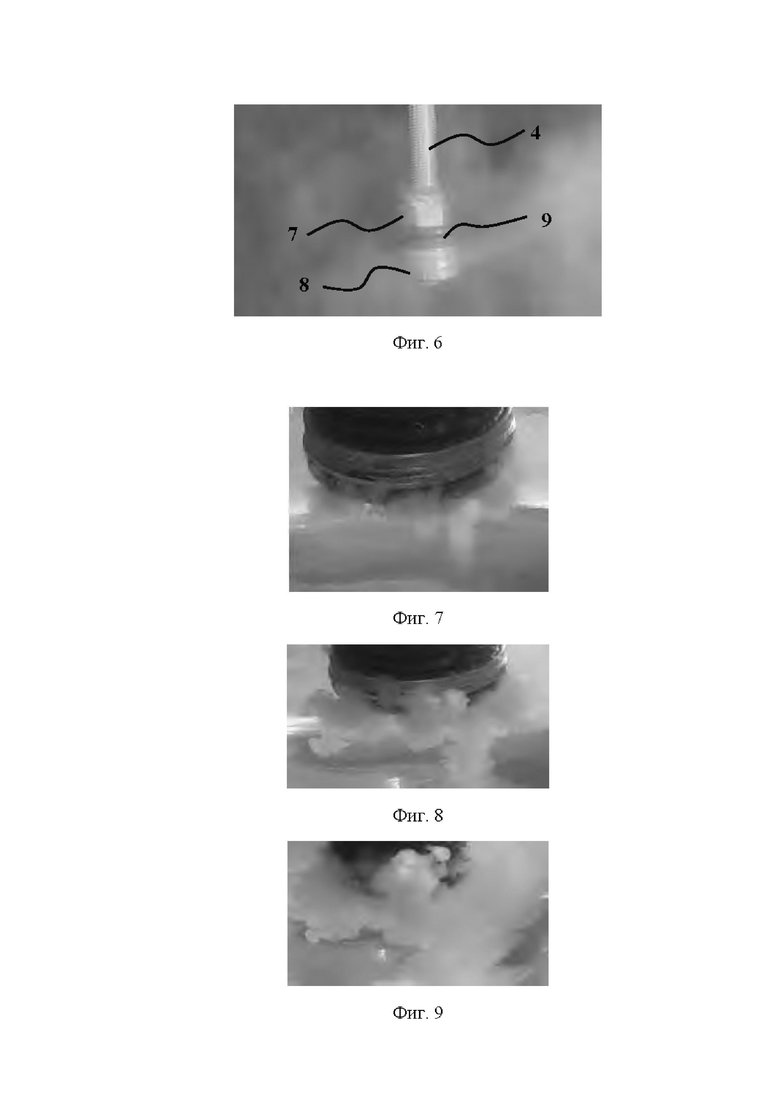

На фиг. 6 показана фотография варианта осуществления инерционной колебательной системы.

На фиг. 7-9 показаны фотографии последовательной динамики распыления диспергируемой жидкости с применением варианта осуществления инерционной колебательной системы, используемой по заявляемому способу с разницей во времени.

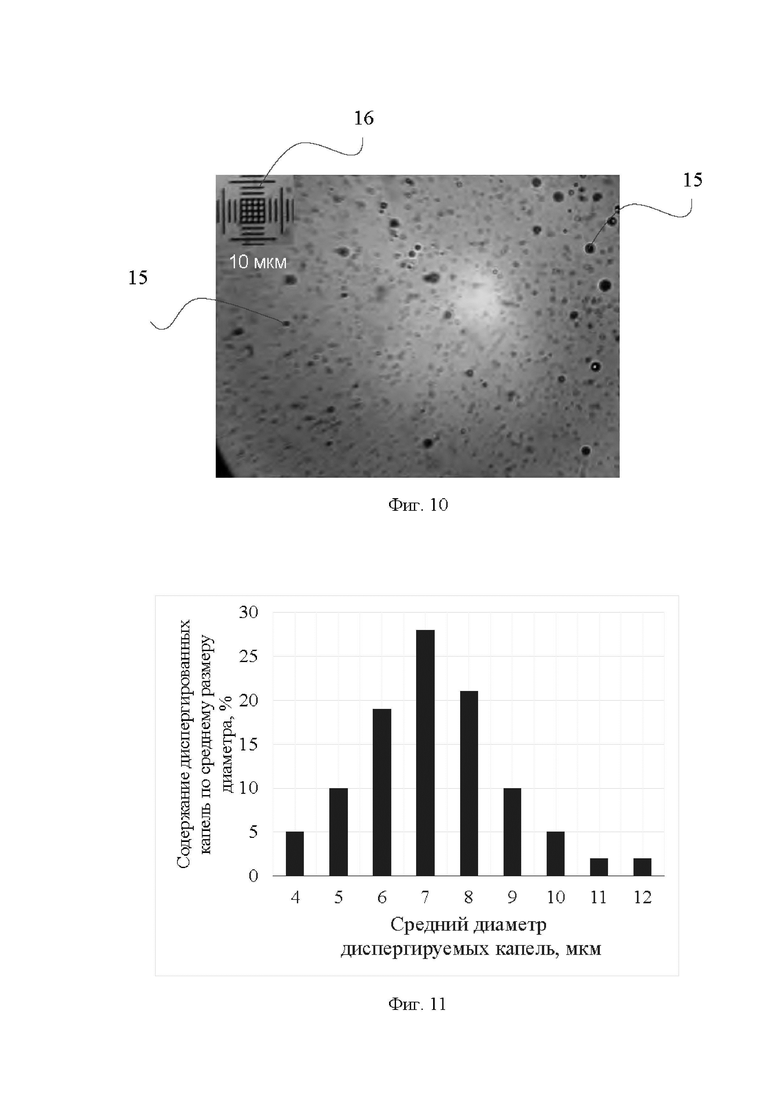

На фиг. 10 показано фото капель жидкости, диспергированных с помощью варианта осуществления ультразвукового диспергатора жидкостей на частоте ультразвуковых колебаний 22 кГц, использовалась жидкость динамической вязкостью до 0,05 Па⋅с, где 15 - капля жидкости, 16 - разрешение микроскопа 10 мкм.

На фиг. 11 показана гистограмма распределения размера диспергированных с помощью одного из вариантов осуществления ультразвукового диспергатора жидкостей капель жидкости по среднему размеру диаметра. Распределение показано для диспергатора, работающего при частоте ультразвуковых колебаний источника 22 кГц.

Ультразвуковой диспергатор включает генератор 1, выполненный с возможностью генерирования электрического сигнала в ультразвуковом диапазоне частот, подключенный к источнику 2 ультразвуковых колебаний, соединенному с инерционной колебательной системой 3.

Инерционная колебательная система 3 включает волновод, выполненный в виде стержня 4 с центральным каналом 5 и соединённым с ним по меньшей мере одним радиальным каналом 6, на стержне имеются две упорные поверхности 7, 8 и расположенные между ними с возможностью перемещения упругий элемент 9, инерционное тело 10 с упорной поверхностью 11.

Одна из двух упорных поверхностей на стержне 7 ограничивает перемещение по крайней мере одного упругого элемента 9 стержня 4, вторая упорная поверхность 8 на стержне является ответной к упорной поверхности 11 инерционного тела 10. Обе поверхности выполнены с возможностью образования виброзазора 12 между ними.

Радиальный канал 6 стержня 4 выполнен с возможностью подачи диспергируемой жидкости в виброзазор 12.

Ниже приведен пример реализации способа диспергации жидкости с использованием заявленного ультразвукового диспергатора жидкости и инерционной колебательной системы, который иллюстрирует заявленную группу изобретений, но не ограничивает.

В отсутствие ультразвукового воздействия в начальный момент времени одна из двух упорных поверхностей на стержне, а именно - 8, и упорная поверхность инерционного тела 11 соприкасаются (показано на фиг. 1).

Генератор 1 сообщает энергию источнику ультразвуковых колебаний 2, который в свою очередь сообщает ультразвуковые колебания волноводу, выполненному в виде стержня 4. В центральный канал 5 стержня 4 подается диспергируемая жидкость. Подача жидкости осуществляется в условиях ультразвукового воздействия, оказываемого источником 2 ультразвуковых колебаний.

Одна из упорных поверхностей на стержне 8 при ультразвуковом воздействии начинает колебаться в зависимости от частоты колебаний ультразвукового источника 2 и стержня, образуя с упорной поверхностью 11 инерционного тела 10 виброзазор 12, в который по радиальному каналу 6 из центрального канала 5 стержня 4 поступает диспергируемая жидкость.

Образуется кратковременный виброзазор (щелевой канал), заполненный пульсирующей при ультразвуковом воздействии диспергируемой жидкостью, стенки которого образованы первой упорной поверхностью 8 на стержне 5 и упорной поверхностью 11 инерционного тела 10. Виброзазор образуется в результате разницы частоты колебаний упорной поверхности на стержне и упорной поверхности инерционного тела, частота колебаний которого меньше частоты колебаний стержня и расположенных на нем компонентов (предметов с упорными поверхностями).

В момент передачи ускорения от упорной поверхности 8 на стержне к упорной поверхности 11 инерционного тела 10 виброзазор 12 равен нулю, то есть поверхности соприкасаются.

Затем величина виброзазора 12 динамически изменяется во времени, что дополнительно поясняется фиг. 4, где упорная поверхность на стержне за счет своих колебаний заставляет упорную поверхность инерционного тела (само тело) оторваться от упорной поверхности на стержне и совершить колебание со своим периодом до следующего соприкосновения, таким образом формируются периодические колебания.

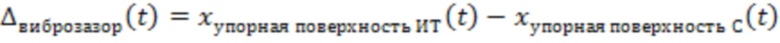

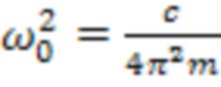

Величина виброзазора 12 рассчитывается по формуле (1)

(1)

(1)

где  - положение упорной поверхности инерционного тела 11 в момент времени,

- положение упорной поверхности инерционного тела 11 в момент времени,  - положение второй упорной поверхности 8 на стержне 4 в момент времени.

- положение второй упорной поверхности 8 на стержне 4 в момент времени.

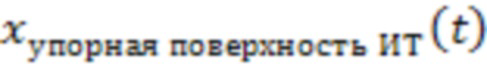

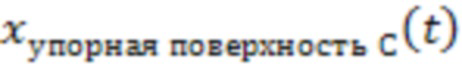

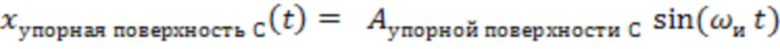

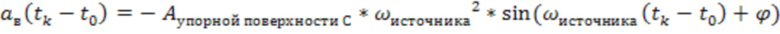

При рассмотрении движения в системе «Источник ультразвуковых колебаний - стержень - упорная поверхность на стержне» перемещение упорной поверхности 8 на стержне определяется формулой (2)

(2)

(2)

где  - амплитуда колебаний упорной поверхности 8 на стержне,

- амплитуда колебаний упорной поверхности 8 на стержне,  - круговая частота источника ультразвуковых колебаний 2, определяющаяся характеристиками источника, при этом

- круговая частота источника ультразвуковых колебаний 2, определяющаяся характеристиками источника, при этом

где  - амплитуда колебаний источника, определяющаяся характеристиками источника,

- амплитуда колебаний источника, определяющаяся характеристиками источника,  - коэффициент усиления волновода, определяющийся характеристиками материала волновода.

- коэффициент усиления волновода, определяющийся характеристиками материала волновода.

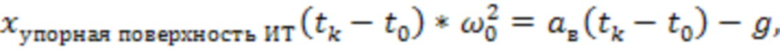

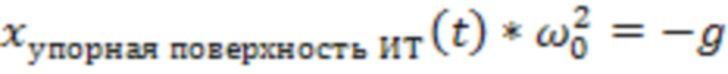

При рассмотрении движения в системе «Упорная поверхность на стержне - инерционное тело» при условии малости вязкого демпфирования и сил инерции, которыми можно пренебречь, положение упорной поверхности инерционного тела 11 можно представить двумя интервалами движения:

на интервале соприкосновения ответных поверхностей согласно формуле 3 и на интервале инерционного движения инерционного тела 11 за счет упругого элемента 9 согласно формуле 5.

На интервале соприкосновения упорной поверхности инерционного тела и упорной поверхности на стержне (ответные поверхности), где  - время окончания соприкосновения,

- время окончания соприкосновения,  - время начала соприкосновения:

- время начала соприкосновения:

(3)

(3)

где  - собственная частота колебаний инерционного тела, м/с2,

- собственная частота колебаний инерционного тела, м/с2,  - усредненное ускорение упорной поверхности на стержне на время контакта,

- усредненное ускорение упорной поверхности на стержне на время контакта,  - ускорение свободного падения 9,8 /с2, при этом

- ускорение свободного падения 9,8 /с2, при этом

,

,

где  - жесткость упругого элемента,

- жесткость упругого элемента,  - масса инерционного тела,

- масса инерционного тела,

усредненное ускорение упорной поверхности на стержне на время контакта рассчитывается по формуле (4)

(4),

(4),

где  - фаза колебаний источника.

- фаза колебаний источника.

На интервале инерционного движения положение упорной поверхности инерционного тела определяется формулой 5

(5)

(5)

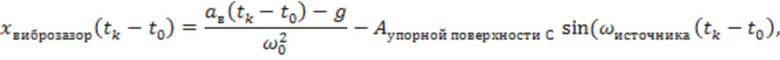

Тогда величина виброзазора равна

а величина виброзазора в период инерционного движения упорной поверхности инерционного тела равна

Таким образом, величина виброзазора является динамической, что поясняется характерным графиком на фиг. 4.

Согласно заявляемому изобретению инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой  от 30 до 50 раз меньшей, чем частота колебаний волновода (и источника в соответствующей зависимости). В пределах заявляемой разности частот колебаний ответных поверхностей величина виброзазора позволяет получить заявляемый технический результат, что подтверждается опытными испытаниями заявляемой группы изобретений. Расчеты показывают, что относительно источника колебаний инерционное тело будет относительно неподвижным и обеспечивается оптимальная работа виброзазора по переводу кинетической энергии ультразвуковых колебаний в диспергацию поступающей в виброзазор жидкости.

от 30 до 50 раз меньшей, чем частота колебаний волновода (и источника в соответствующей зависимости). В пределах заявляемой разности частот колебаний ответных поверхностей величина виброзазора позволяет получить заявляемый технический результат, что подтверждается опытными испытаниями заявляемой группы изобретений. Расчеты показывают, что относительно источника колебаний инерционное тело будет относительно неподвижным и обеспечивается оптимальная работа виброзазора по переводу кинетической энергии ультразвуковых колебаний в диспергацию поступающей в виброзазор жидкости.

На объекте подготовки нефти дочернего общества компании ПАО «Газпром нефть» использовался один из вариантов осуществления ультразвукового диспергатора жидкостей. Диспергация проводилась с различными вариантами деэмульгатора типа СНПХ, DEM и др. в протекающую по трубопроводу ВНЭ.

Мощность генератора ультразвуковых колебаний не превышала 300 Вт, использовался источник ультразвуковых колебаний, работающий на частоте 22 кГц, масса инерционного тела в виде кольца составляла 0,03 кг, частота колебаний инерционного тела составляла 500 Гц, жесткость упругого элемента, представленного в виде тарельчатой пружины, составила 295788 Н/м. Упорная поверхность 7 представляла собой гайку. Упорная поверхность 8 представляла собой диск, который накручивался на стержень 4 и выступал заглушкой центрального канала 5 (фиг. 6).

Эффективность диспергирования с использованием данной системы подтверждена результатами исследования размеров капель диспергируемой жидкости (фото на фиг. 10). Представленная гистограмма (фиг. 11) показывает, что свыше 65% капель диспергируемой жидкости имеют средний размер диаметра от 6 до 8 мкм. При этом гистограмма значительно смещена в область малых диаметров - менее 1% капель диспергируемой жидкости имеют размер 12 мкм. Анализ размеров капель (гистограмма показана на фиг. 11) подтверждает высокую эффективность диспергирования, т.е. получение мелкодисперсной жидкости с размером капель менее 12 мкм.

Измеренный известными способами расход деэмульгатора при таких характеристиках составил от 4 л/час до 30 л/час, что лучше известных характеристик расхода. Эффективность разделения ВНЭ с использованием данной системы подтверждается опытными испытаниями. Так, при обработке ВНЭ с использованием данной системы выделение свыше 90% воды занимает время порядка 20 минут, в то время как при деэмульгации без использования данной системы за это время выделилось не более 60% воды.

Заявляемая группа изобретений может использоваться в нефтедобывающей промышленности, в том числе на кустовых площадках, а также в других областях техники для эффективного диспергирования жидкостей.

Таким образом, приведенный пример реализации подтверждает достижение заявленного технического результата для заявляемой группы изобретений за счет обеспечения дополнительного измельчения капель диспергируемой жидкости в виброзазоре, который образуется при использовании заявленных устройств при реализации заявленных способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2020 |

|

RU2768664C2 |

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2019 |

|

RU2724745C1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОР ДОЛГОПОЛОВА | 2012 |

|

RU2497580C1 |

| Способ получения дисперсий цветных защищаемых компонент и устройство для его осуществления | 1987 |

|

SU1837953A3 |

| Способ комбинированного обезвоживания стойких водонефтяных эмульсий | 2020 |

|

RU2745993C1 |

| Устройство дистантной озон/NO-ультразвуковой обработки гнойных ран | 2022 |

|

RU2790116C1 |

| ДИСПЕРГАТОР-АКТИВАТОР | 2006 |

|

RU2329862C2 |

| Кавитационно-ультразвуковой диспергатор | 1986 |

|

SU1369782A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИСПЕРГАЦИИ МАТЕРИАЛА | 2013 |

|

RU2536499C1 |

| УСТРОЙСТВО АКУСТИЧЕСКОГО ИЗЛУЧАТЕЛЯ ДЛЯ РЕГУЛЯРНОЙ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2018 |

|

RU2672074C1 |

Группа изобретений относится к области ультразвуковой техники для мелкодисперсного ввода различных жидких сред в другую среду. Ультразвуковой диспергатор жидкости включает генератор, подключенный к источнику ультразвуковых колебаний, который соединен с инерционной колебательной системой, включающей волновод, выполненный в виде стержня с центральным каналом и соединённым с ним по меньшей мере одним радиальным каналом. На стержне имеется две упорные поверхности и расположенные между ними с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью. Одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента, вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними. По меньшей мере один радиальный канал стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор, а инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода. Техническим результатом изобретения является увеличение эффективности процесса диспергации жидкости. 3 н. и 23 з.п. ф-лы, 11 ил.

1. Ультразвуковой диспергатор жидкости, включающий:

- генератор, выполненный с возможностью генерирования электрического сигнала в ультразвуковом диапазоне частот, подключенный к источнику ультразвуковых колебаний;

- источник ультразвуковых колебаний, соединенный с инерционной колебательной системой;

- инерционную колебательную систему, включающую волновод, выполненный в виде стержня с центральным каналом и соединённым с ним по меньшей мере одним радиальным каналом, при этом на стержне имеется две упорные поверхности и расположенные между ними с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента,

вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними,

по меньшей мере один радиальный канал стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

2. Ультразвуковой диспергатор жидкости по п. 1, в котором вторая упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, и упорная поверхность инерционного тела выполнены с возможностью образования виброзазора величиной от 0 до 15 мкм.

3. Ультразвуковой диспергатор жидкости по п. 1, в котором длина стержня соответствует величине, при которой стержень с упорной поверхностью, ответной к упорной поверхности инерционного тела, находятся в точке максимальной амплитуды стоячей волны источника ультразвуковых колебаний.

4. Ультразвуковой диспергатор жидкости по п. 1, в котором упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, выполнена в форме круга.

5. Ультразвуковой диспергатор жидкости по п. 1, в котором инерционное тело представляет собой кольцо.

6. Ультразвуковой диспергатор жидкости по п. 1, в котором по меньшей мере один радиальный канал перпендикулярен центральному каналу стержня.

7. Ультразвуковой диспергатор жидкости по п. 1, в котором инерционная колебательная система представляет собой сборную конструкцию.

8. Ультразвуковой диспергатор жидкости по п. 1, в котором стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, представляют собой единую конструкцию.

9. Ультразвуковой диспергатор жидкости по п. 1, в котором центральный канал стержня со стороны подачи диспергируемой жидкости в виброзазор закрыт упорной поверхностью инерционного тела или заглушкой.

10. Ультразвуковой диспергатор жидкости по п. 1, в котором упругий элемент представляет собой по меньшей мере одну пружину с нелинейной зависимостью коэффициента жесткости от сжатия.

11. Ультразвуковой диспергатор жидкости по п. 1, в котором упорная поверхность, ограничивающая перемещение упругого элемента, представляет собой торцевую поверхность гайки.

12. Ультразвуковой диспергатор жидкости по п. 1, в котором инерционная колебательная система помещена в защитный кожух с перфорацией в зоне образования виброзазора.

13. Инерционная колебательная система для ультразвукового диспергатора жидкости, включающая волновод, выполненный в виде стержня с центральным каналом и соединённым с ним по меньшей мере одним радиальным каналом, при этом на стержне имеется две упорные поверхности и расположенные между ними с возможностью перемещения по меньшей мере один упругий элемент и по меньшей мере одно инерционное тело с упорной поверхностью,

при этом

одна из двух упорных поверхностей на стержне ограничивает перемещение по крайней мере одного упругого элемента,

вторая упорная поверхность на стержне является ответной к упорной поверхности инерционного тела и обе поверхности выполнены с возможностью образования виброзазора между ними,

по меньшей мере один радиальный канал стержня волновода выполнен с возможностью подачи диспергируемой жидкости в виброзазор,

инерционная колебательная система выполнена с возможностью колебаний инерционного тела с частотой от 30 до 50 раз меньшей, чем частота колебаний волновода.

14. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой вторая упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, и упорная поверхность инерционного тела выполнены с возможностью образования виброзазора величиной от 0 до 15 мкм.

15. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой стержень с упорной поверхностью, ответной к упорной поверхности инерционного тела, находятся в точке максимальной амплитуды стоячей волны источника ультразвуковых колебаний.

16. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, выполнена в форме круга.

17. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой инерционное тело представляет собой кольцо.

18. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой по меньшей мере один радиальный канал перпендикулярен центральному каналу стержня.

19. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, которая представляет собой сборную конструкцию.

20. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой стержень и упорная поверхность на стержне, ответная к упорной поверхности инерционного тела, представляют собой единую конструкцию.

21. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой центральный канал стержня со стороны подачи диспергируемой жидкости в виброзазор закрыт упорной поверхностью инерционного тела или заглушкой.

22. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой упругий элемент представляет собой по меньшей мере одну пружину с нелинейной зависимостью коэффициента жесткости от сжатия.

23. Инерционная колебательная система для ультразвукового диспергатора жидкости по п. 13, в которой упорная поверхность, ограничивающая перемещение упругого элемента, представляет собой торцевую поверхность гайки.

24. Способ диспергации жидкости, который включает

подачу диспергируемой жидкости в центральный канал стержня волновода ультразвукового диспергатора по п. 1 в условиях ультразвукового воздействия,

диспергацию жидкости путем воздействия на нее ультразвука и дробление жидкости в виброзазоре, образованном между упорной поверхностью на стержне, ответной к упорной поверхности инерционного тела, и упорной поверхностью инерционного тела.

25. Способ диспергации жидкости по п. 24, в котором частота ультразвукового воздействия составляет от 15 кГц до 25 кГц.

26. Способ диспергации жидкости по п. 24, в котором величина виброзазора составляет от 0 до 15 мкм.

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКИХ ПРЕПАРАТОВ РАЗЛИЧНОЙ ВЯЗКОСТИ | 2007 |

|

RU2349392C2 |

| Вибрационный распылитель жидкости | 1980 |

|

SU863008A1 |

| АКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ДЛЯ РАСТВОРОВ | 2007 |

|

RU2336129C1 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ДЛЯ ЖИДКОСТЕЙ | 1995 |

|

RU2088343C1 |

| Способ получения гиббереллина | 1960 |

|

SU141352A1 |

| CN 210058749 U, 14.02.2020 | |||

| US 4796807 A, 10.01.1989 | |||

| US 2021076733 A1, 18.03.2021. | |||

Авторы

Даты

2022-10-21—Публикация

2021-08-24—Подача