ПРЕДПОСЫЛКИ

Область техники, к которой относится изобретение:

Настоящее изобретение относится к системе зонированных катализаторов и способам обработки образующегося при горении отработавшего газа.

Описание предшествующего уровня техники:

Сгорание топлива на основе углеводородов в двигателях приводит к образованию отработавшего газа, который содержит, по большей части, относительно безвредные азот (N2), водяной пар (H2O) и углекислый газ (CO2). Но отработавшие газы также содержат относительно небольшую долю вредных и/или токсичных веществ, таких как угарный газ (CO) из-за неполного сгорания, углеводороды (HC) из-за несгоревшего топлива, оксиды азота (NOx) из-за избыточных температур сгорания, а также твердые частицы (главным образом, сажа). Чтобы уменьшить вредное воздействие на окружающую среду выпускаемого в атмосферу выхлопного и отработавшего газа, желательно устранить или уменьшить количество нежелательных компонентов, предпочтительно посредством способа, который, в свою очередь, не приводит к образованию других вредных или токсичных веществ.

Как правило, отработавшие газы, выходящие из работающих на обедненной смеси двигателей, обладают суммарным окислительным действием из-за высокого относительного содержания кислорода, который подают для обеспечения достаточной степени сгорания углеводородного топлива. В таких газах одним из самых тяжелых для удаления компонентов является NOx, который включает оксид азота (NO), диоксид азота (NO2) и закись азота (N2O). Восстановление NOx до N2 является особенно проблематичным, поскольку отработавший газ содержит достаточно кислорода, чтобы вместо восстановления способствовать окислительным реакциям. Несмотря на это NOx можно восстанавливать способом, общеизвестным как селективное каталитическое восстановление (СКВ). Способ СКВ включает превращение NOx в элементарный азот (N2) и воду в присутствии катализатора с помощью восстановителя, такого как аммиак. В способе СКВ газообразный восстановитель, такой как аммиак, вводят в поток отработавшего газа до контактирования отработавшего газа с катализатором СКВ. Восстановитель абсорбируется на катализаторе, и протекает реакция восстановления NOx по мере того, как газы проходят сквозь или через подложку с катализатором. Химические уравнения стехиометрических реакций СКВ при использовании аммиака выглядят так:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

NO+NO2+2NH3→2N2+3H2O

В качестве катализаторов СКВ известно использование цеолитов с обменным переходным металлом. Обычные мелкопористые цеолиты с обменной медью являются особенно подходящими для достижения высокой конверсии NOx при низких температурах. Однако взаимодействие NH3 с NO, абсорбированным на переходном металле обменного цеолита, может привести к нежелательной побочной реакции, в результате которой образуется N2O. Указанный N2O особенно сложно удалить из потока отработавшего газа. Соответственно, остается потребность в улучшенных способах, которые приводят к высокой конверсии NOx при минимальном образовании N2O. Настоящее изобретение удовлетворяет эту потребность, помимо прочего.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы заявки обнаружили, что комбинация по меньшей мере двух каталитических зон СКВ, одна из которых содержит катализатор на основе ванадия, а другая содержит нагруженное медью молекулярное сито, может значительно снизить нежелательное образование N2O при сохранении высокой общей селективности по N2 в реакции СКВ, при условии, что катализатор на основе ванадия находится выше по потоку от нагруженного медью молекулярного сита. Например, высокая селективность по N2 и низкий уровень побочного продукта N2O могут быть достигнуты посредством оксида металла, нагруженного примерно 0,5-4 массовыми процентами ванадия, в расчете на суммарную массу оксида металла, и размещенного ниже по потоку мелкопористого молекулярного сита, нагруженного примерно 1-4 массовыми процентами меди, в расчете на суммарную массу молекулярного сита. В некоторых вариантах осуществления расположенный выше по потоку катализатор на основе ванадия присутствует при более высоком содержании пористого покрытия относительно расположенного ниже по потоку катализатора на основе меди.

Соответственно, в одном из аспектов предлагается система обработки отработавшего газа, содержащая (a) первую зону катализатора СКВ, содержащую ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3; и (b) вторую зону катализатора СКВ, содержащую нагруженное медью мелкопористое молекулярное сито, причем первая зона катализатора СКВ расположена выше по потоку от второй зоны катализатора СКВ относительно нормального потока отработавшего газа через систему.

В другом аспекте изобретения предлагается способ обработки отработавшего газа, включающий стадию последовательного контактирования смеси аммиака и отработавшего газа, вырабатываемого двигателем внутреннего сгорания, с (a) первой зоной СКВ, содержащей ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3, и (b) второй зоной СКВ, содержащей нагруженное медью мелкопористое молекулярное сито.

КРАТКОЕ ОПИСАНИЕ ФИГУР

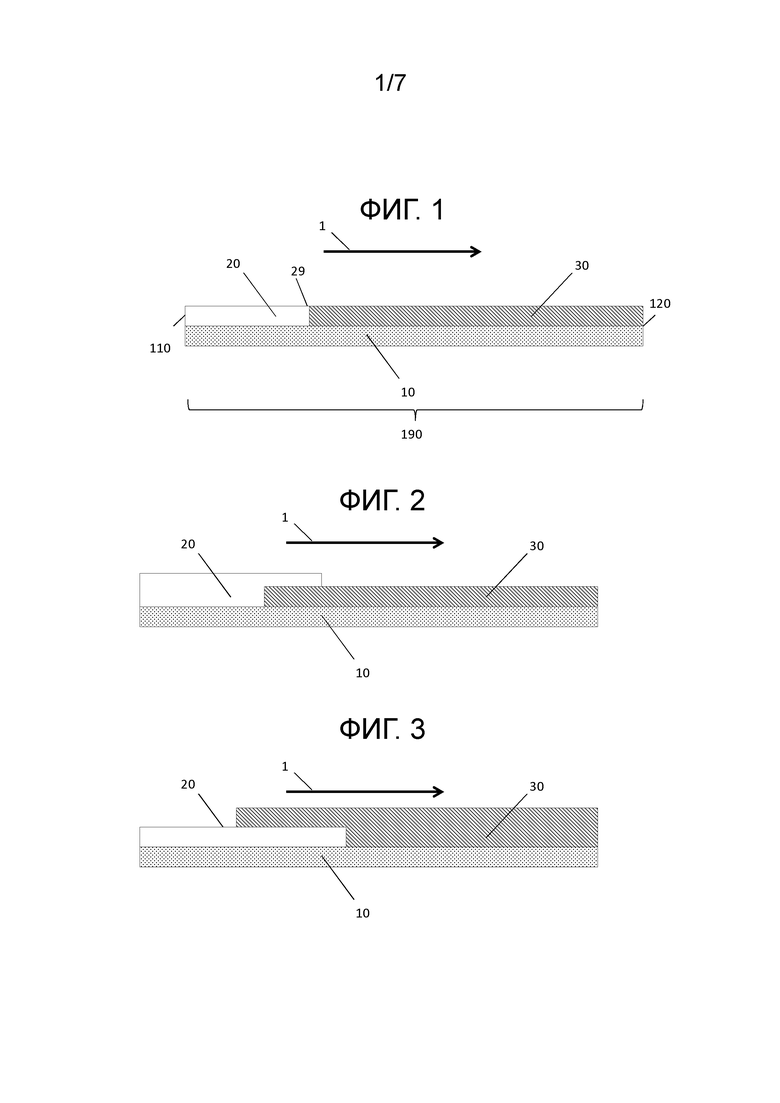

Фигура 1 представляет собой схему, показывающую вариант осуществления изобретения с одним вариантом размещения зонированных катализаторов СКВ;

Фигура 2 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ;

Фигура 3 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ;

Фигура 4 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ;

Фигура 4A представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ;

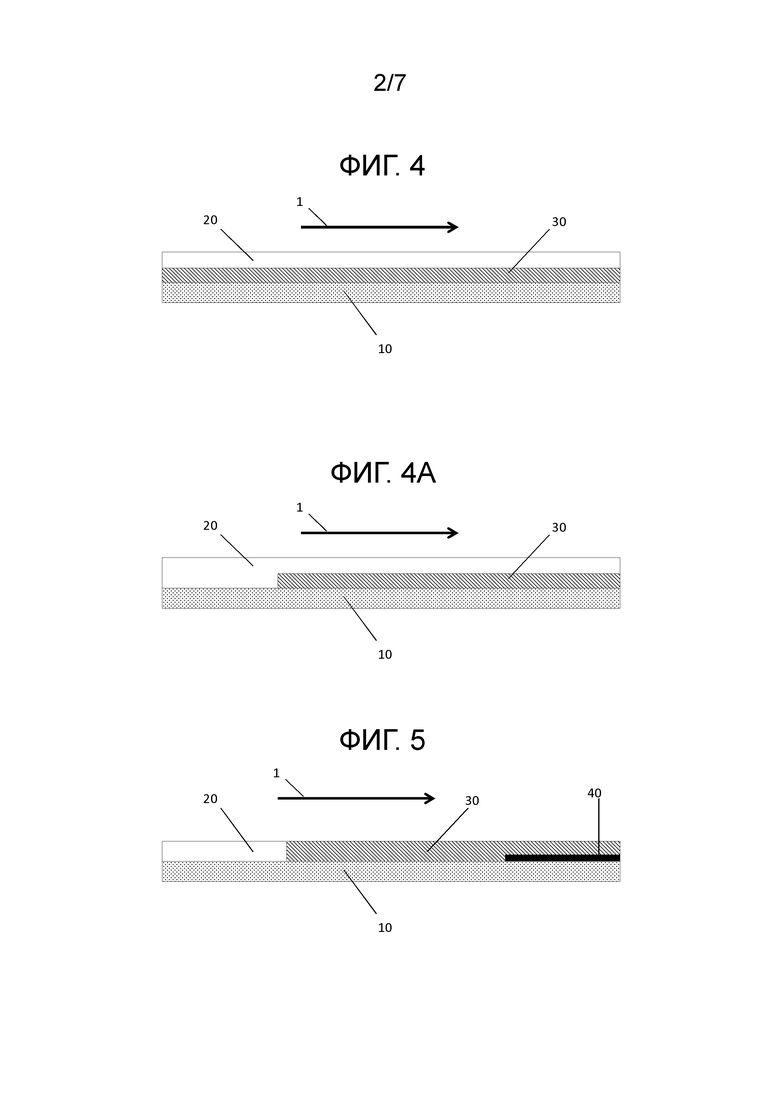

Фигура 5 представляет собой схему, показывающую вариант осуществления изобретения с вариантом размещения зонированных катализаторов СКВ и катализатора окисления аммиака;

Фигура 6 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ, включающим две подложки;

Фигура 6A представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ, включающим две подложки и зону ASC;

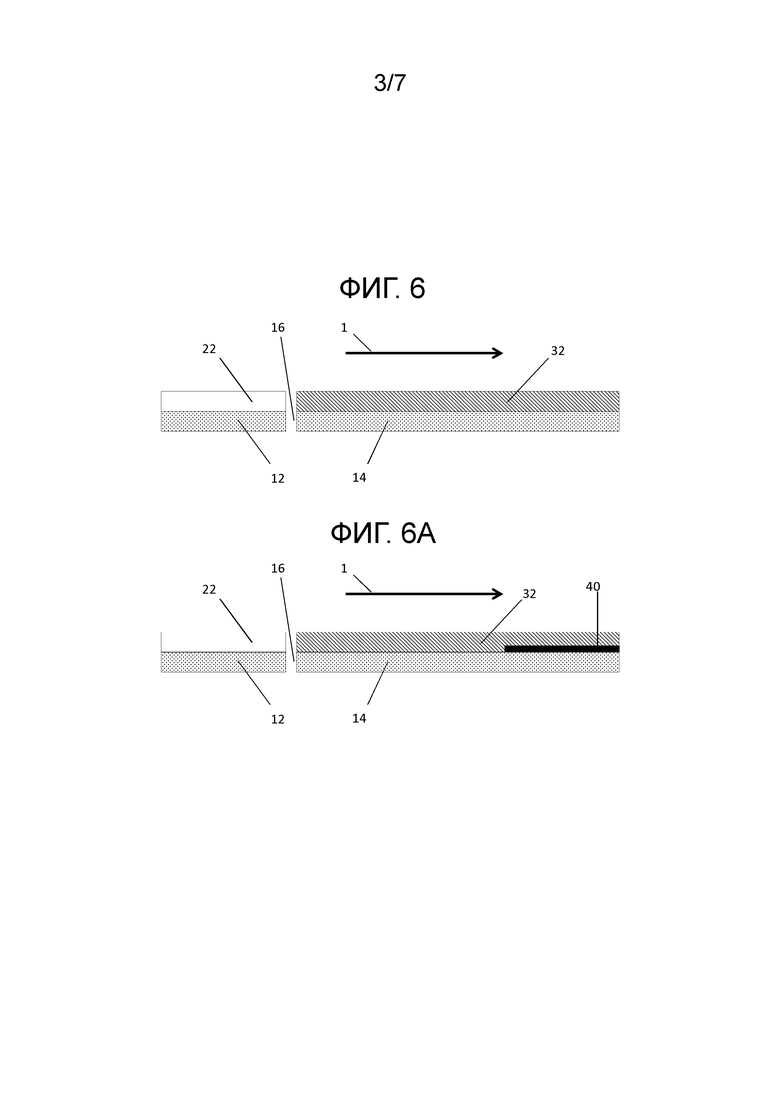

Фигура 7 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ, где одна из зон находится в экструдированном катализаторном теле;

Фигура 7A представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ, где одна из зон находится в экструдированном катализаторном теле;

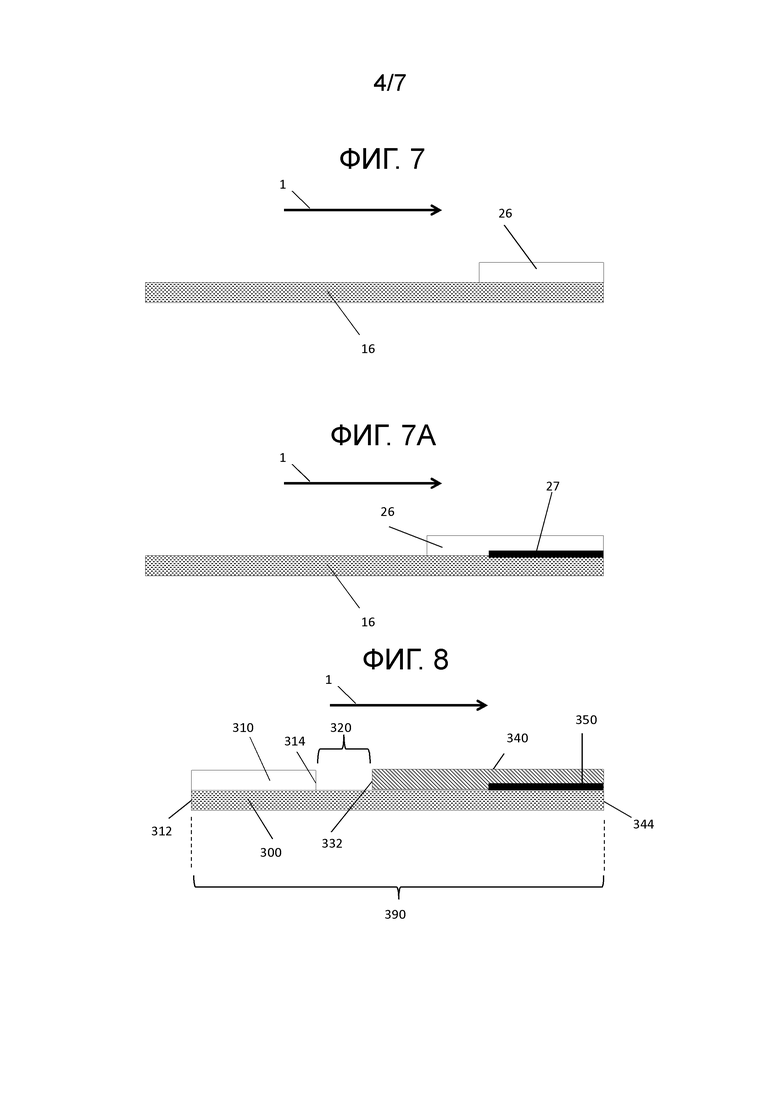

Фигура 8 представляет собой схему, показывающую вариант осуществления изобретения с другим вариантом размещения зонированных катализаторов СКВ, где зоны находятся на экструдированном катализаторном теле;

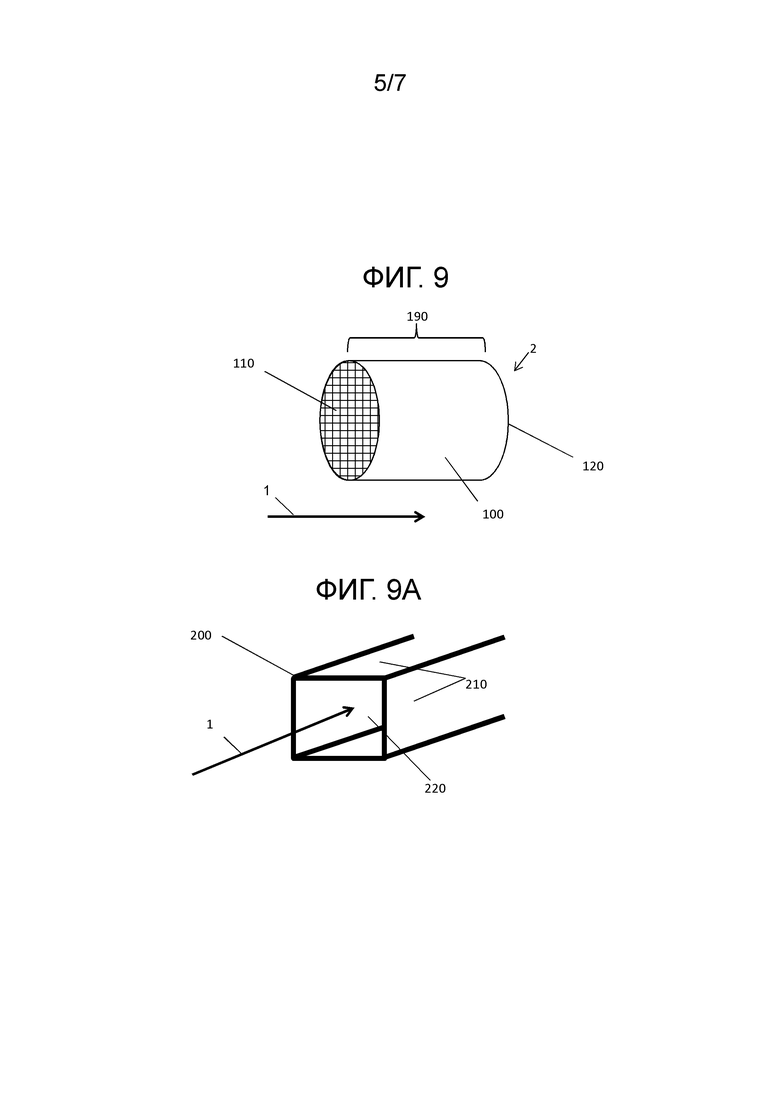

Фигура 9 представляет собой схему проточной сотовой подложки, содержащей зонированные катализаторы СКВ;

Фигура 9A представляет собой схему ячейки проточной сотовой подложки;

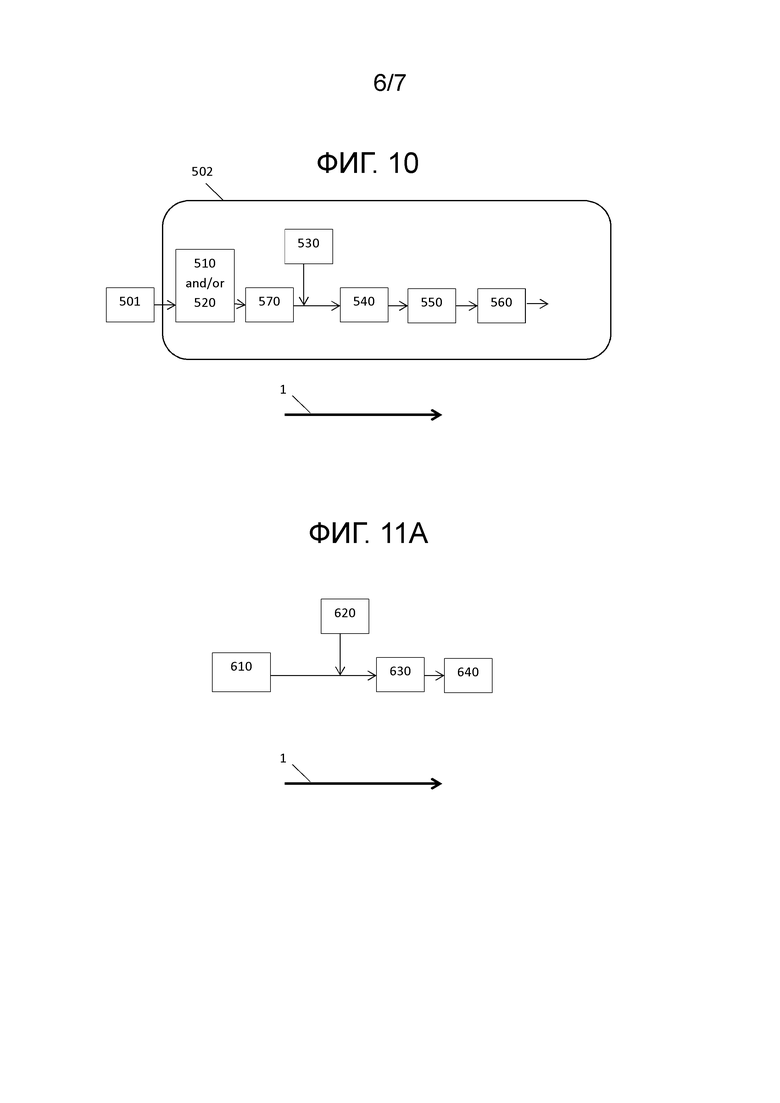

Фигура 10 представляет собой схему системы обработки отработавшего газа согласно одному из вариантов осуществления изобретения;

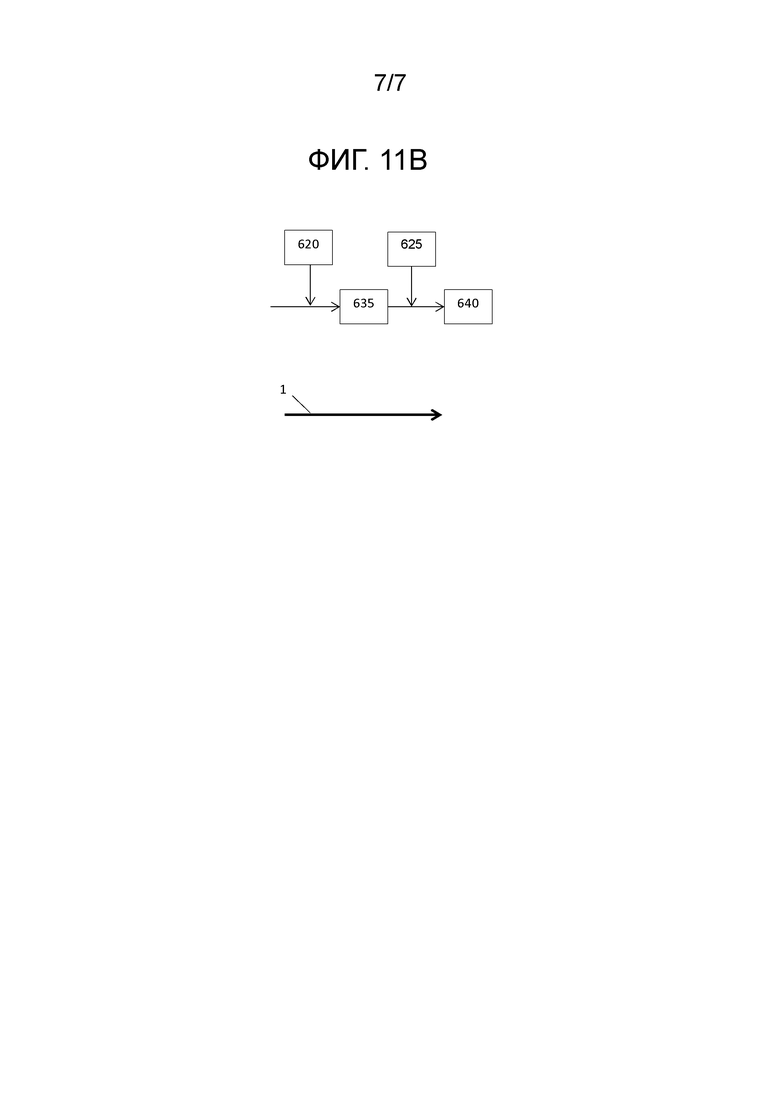

Фигура 11A представляет собой схему системы обработки отработавшего газа согласно одному из вариантов осуществления изобретения; и

Фигура 11B представляет собой схему другой системы обработки отработавшего газа согласно одному из вариантов осуществления изобретения;

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предлагается система и способ улучшения качества окружающего воздуха и, в частности, обработки (очистки) выбросов отработавших газов, вырабатываемых электростанциями, газовыми турбинами, двигателями внутреннего сгорания, работающими на обедненной смеси, и т.п. Качество выбросов отработавших газов по меньшей мере частично улучшается за счет снижения концентраций NOx в широком диапазоне рабочих температур. Конверсия NOx осуществляется посредством контактирования отработавшего газа с двумя или более специальными катализаторами NH3-СКВ, размещенными в виде зон.

В частности, система содержит две зоны катализатора NH3-СКВ: (a) первую зону катализатора СКВ, содержащую ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3; и (b) вторую зону катализатора СКВ, содержащую нагруженное медью мелкопористое молекулярное сито, причем первая зона катализатора СКВ расположена выше по потоку от второй зоны катализатора СКВ относительно нормального потока отработавшего газа через систему. В одном из примеров катализатор на основе ванадия наносится на и/или внутри стенок каналов проточного монолита в первой зоне, а нагруженное медью мелкопористое молекулярное сито наносится на и/или внутри стенок каналов проточного монолита во второй зоне, при этом первая зона расположена выше по потоку от второй зоны. В некоторых вариантах осуществления первая зона катализатора СКВ может присутствовать в форме экструдированного катализаторного тела (например, сотовой структуры), а вторая зона катализатора СКВ представляет собой покрытие на этом теле. В другом примере катализатор на основе ванадия наносится на и/или внутри фильтра с проточными стенками, а нагруженное медью мелкопористое молекулярное сито наносится на и/или внутри стенок каналов проточного монолита, расположенного ниже по потоку от фильтра.

Обращаясь к фигуре 1, там показан вариант осуществления изобретения, в котором проточная сотовая подложка 10 имеет первую зону 20 катализатора и вторую зону 30 катализатора, причем первая и вторая зоны катализатора являются последовательными и соприкасаются. Употребляемые здесь термины «первая зона» и «вторая зона» указывают на относительное расположение зоны на подложке. А именно, зоны располагаются последовательно таким образом, чтобы при нормальных рабочих условиях подлежащий обработке отработавший газ контактировал с первой зоной до контактирования со второй зоной. В одном варианте осуществления первая и вторая зоны катализатора СКВ расположены последовательно так, чтобы одна следовала за другой в непрерывной последовательности (т.е. между первой и второй зонами катализатора СКВ отсутствует какой-либо катализатор или другой прием обработки отработавшего газа, такой как фильтр). Поэтому в некоторых вариантах осуществления первая зона катализатора СКВ расположена выше по потоку от второй зоны катализатора СКВ относительно нормального потока отработавшего газа сквозь подложку или серию подложек или над ними.

Различия в материалах катализатора первой и второй зон катализатора СКВ приводят к различной обработке отработавшего газа. Например, первая зона катализатора СКВ восстанавливает NOx с более низкой селективностью по побочным продуктам (включая N2O при низкой температуре), а вторая зона катализатора СКВ эффективно восстанавливает NOx с более высокой эффективностью относительно первой зоны катализатора СКВ. Синергетическое действие сочетания двух зон катализатора СКВ улучшает общие характеристики работы катализатора по сравнению с системами с одним единым катализатором или другими зонированными компоновками. Предпочтительно, первая и вторая зоны соприкасаются (т.е. между первой и второй зонами катализатора СКВ отсутствуют промежуточные каталитически активные слои).

На фигуре 9 показана зонированная каталитическая подложка 2, причем эта подложка представляет собой проточный монолит 100 с сотовой структурой, имеющий впускной конец 110 и выпускной конец 120 относительно нормального направления потока отработавшего газа 1 через подложку. Подложка имеет осевую длину 190, которая простирается от впускного конца 110 до выпускного конца 120. На фигуре 10 показана одиночная ячейка 200 сотовой подложки, имеющая стенки 110 канала, которые ограничивают открытые каналы 120, через которые может протекать отработавший газ. Стенки канала предпочтительно являются пористыми или полупористыми. Катализатор каждой зоны может быть покрытием на поверхности стенок, покрытием, частично или полностью проникающим в стенки, введенным непосредственно в стенку в виде экструдированного тела, или некоторым их сочетанием.

На фигуре 1 первая зона 20 катализатора СКВ простирается от впускного конца 110 до первой конечной точки 29. Первая конечная точка размещена на примерно 10-90 процентах, например, примерно 80-90 процентах, примерно 10-25 процентах или примерно 20-30 процентах осевой длины 190. Вторая зона 120 катализатора СКВ простирается от выпускного конца 120 на некоторое расстояние вдоль осевой длины 190, например, на примерно 20-90 процентов, например, от примерно 60 до примерно 80 процентов или от примерно 50 до примерно 75 процентов, осевой длины 190. Предпочтительно, вторая зона катализатора СКВ простирается по меньшей мере до первой конечной точки, так что первая и вторая зоны катализатора СКВ соприкасаются. Осевая длина предпочтительно составляет менее 24 дюймов, например, от примерно 1 до примерно 24 дюймов, от примерно 3 до примерно 12 дюймов или от примерно 3 до примерно 8 дюймов.

На фигуре 2 показан предпочтительный вариант осуществления, в котором первая зона 20 катализатора СКВ частично перекрывает вторую зону 30 катализатора СКВ. На фигуре 3 вторая зона 30 катализатора СКВ частично перекрывает первую зону 20 катализатора СКВ. Перекрывание предпочтительно составляет менее 90 процентов осевой длины подложки, например от примерно 80 до примерно 90 процентов, менее примерно 40, от примерно 40 до примерно 60, от примерно 10 до примерно 15 процентов или от примерно 10 до примерно 25 процентов. Для вариантов осуществления, в которых вторая зона катализатора СКВ перекрывает первую зону катализатора СКВ, перекрывание может составлять более 50 процентов осевой длины, например, 80-90 процентов. Для вариантов осуществления, в которых первая зона катализатора СКВ перекрывает вторую зону катализатора СКВ, перекрывание предпочтительно составляет менее 50 процентов осевой длины, например, примерно 10-20 процентов.

На фигуре 4 первая зона 20 катализатора СКВ полностью перекрывает вторую зону 30 катализатора СКВ. Для таких вариантов осуществления отработавший газ сначала контактирует с первой зоной катализатора СКВ и по меньшей мере частично обрабатывается ею. По меньшей мере часть отработавшего газа проникает через первую зону катализатора СКВ, где он контактирует со второй зоной катализатора СКВ и дополнительно обрабатывается. По меньшей мере часть обработанного отработавшего газа просачивается назад через первую зону катализатора СКВ, поступает в открытый канал и выходит из подложки. На фигуре 4 показан вариант осуществления, в котором и первая, и вторая зоны катализатора СКВ простираются на всю осевую длину подложки. На фигуре 4A показан альтернативный вариант осуществления, в котором вторая зона катализатора СКВ простирается от выпускного конца менее чем на всю осевую длину подложки, а первая зона катализатора СКВ простирается на всю осевую длину подложки, тем самым полностью перекрывая вторую зону катализатора СКВ.

На фигуре 5 показан другой вариант осуществления изобретения. В данном случае третья зона катализатора находится вблизи выпускного конца и предпочтительно простирается от выпускного конца подложки. Третья зона катализатора содержит катализатор окисления, предпочтительно катализатор, эффективный для окисления аммиака. В некоторых вариантах осуществления катализатор содержит один или более металлов платиновой группы (МПГ), таких как Pt, Pd, или их сочетание, предпочтительно на носителе из оксида металла, такого как оксид алюминия. Катализатор окисления может включать цеолит, такой как FER или BEA, необязательно нагруженный металлом, включая железо или МПГ, такой как палладий. Комбинация второй и третьей зон катализатора при слоистом размещении служит в качестве катализатора окисления проскочившего аммиака, при этом по меньшей мере часть избыточного аммиака, неизрасходованного в протекающей выше по потоку реакции СКВ, проходит через вторую зону к третьей зоне катализатора, где он окисляется до H2O и вторичных NOx. H2O и вторичные NOx проходят назад через вторую зону катализатора, где по меньшей мере часть вторичных NOx восстанавливается до N2 и H2O посредством реакции типа СКВ.

Предпочтительно, первая и вторая зоны катализатора СКВ расположены последовательно так, чтобы первая зона катализатора СКВ соприкасалась со второй зоной катализатора СКВ. В некоторых вариантах осуществления первая и вторая зоны катализатора СКВ наносятся или иным образом вводятся на отдельные подложки, которые расположены в системе обработки отработавшего газа так, чтобы первая и вторая зоны катализатора СКВ располагались последовательно и либо соприкасались, либо были отделены друг от друга коротким расстоянием без промежуточного катализатора обработки отработавшего газа. В тех случаях, когда используются две подложки, такие подложки могут быть одинаковыми или различными подложками. Например, первая подложка может представлять собой фильтр с проточными стенками, а вторая подложка может быть проточной сотовой структурой, первая и вторая подложки могут иметь различную пористость, первая и вторая подложки могут быть различных составов или иметь различную плотность размещения ячеек, и/или первая и вторая подложки могут иметь различную длину. На фигуре 6 первая и вторая зоны катализатора СКВ размещены на отдельных подложках, которые расположены в системе обработки отработавшего газа так, что первая и вторая зоны катализатора СКВ являются последовательными и смежными, но не находятся в непосредственном контакте. В некоторых вариантах осуществления максимальное расстояние между первой и второй подложками предпочтительно составляет менее 2 дюймов, более предпочтительно менее 1 дюйма, и предпочтительно отсутствуют какие-либо промежуточные подложки, фильтры или катализаторные материалы между первой и второй зонами катализатора СКВ и/или между первой и второй подложками. На фигуре 6A вторая подложка дополнительно содержит нижний слой 40 катализатора окисления аммиака, который простирается от выпускного конца подложки на меньшую длину, чем полная длина подложки. Вторая зона катализатора СКВ полностью покрывает катализатор окисления и предпочтительно простирается на всю длину подложки.

В некоторых вариантах осуществления первая зона катализатора СКВ выполнена в виде экструдированного сотового тела. Вариант осуществления, показанный в фигуре 7, например, включает вторую зону 26 катализатора СКВ в виде покрытия на и/или внутри части экструдированной катализаторной подложки. Экструдированная катализаторная подложка, в свою очередь, содержит первую зону 16 катализатора СКВ. Первая и вторая зоны катализатора СКВ расположены таким образом, чтобы первая зона находилась выше по потоку от второй зоны относительно нормального потока отработавшего газа 1. Каталитически активная подложка в зоне 16 содержит каталитически активный материал, подобный материалу других первых зон катализатора СКВ, описанных здесь. На фигуре 7 вторая зона катализатора СКВ простирается от выпускного конца менее чем на всю длину подложки. На фигуре 7A вторая зона 26 катализатора СКВ полностью покрывает третью зону, содержащую катализатор 27 окисления.

В другом варианте осуществления вторая зона катализатора СКВ выполнена в виде экструдированного сотового тела, а первая зона катализатора СКВ выполнена в виде пористого покрытия, размещенного на экструдированном сотовом теле, например в виде зоны на передней стороне сотового тела.

На фигуре 8 каталитически активная подложка 300, например, проточное сотовое тело, образованное из экструдированного каталитического материала, покрыта первой зоной 310 катализатора СКВ и второй зоной 330 катализатора СКВ. Каталитический компонент экструдированного тела может быть пассивным поглотителем NOx, вспомогательным катализатором СКВ или другим катализатором обработки отработавшего газа. Первая зона катализатора СКВ простирается от впускного конца 312 до первой конечной точки 314, которая находится на расстоянии, составляющем примерно 10-80 процентов, например, примерно 50-80 процентов, примерно 10-25 процентов или примерно 20-30 процентов осевой длины 390. Вторая зона катализатора СКВ простирается от выпускного конца 344 до второй конечной точки 332, которая находится на расстоянии, составляющем примерно 20-80 процентов, например, примерно 20-40 процентов, от примерно 60 до примерно 80 процентов или от примерно 50 до примерно 75 процентов осевой длины 390. Первая и вторая зоны катализатора СКВ не находятся в непосредственном контакте, и поэтому существует промежуток 320 между расположенной выше по потоку и расположенной ниже по потоку зонами. Предпочтительно, этот промежуток не содержит слоя катализатора, а, наоборот, полностью открыт для подлежащего очистке отработавшего газа. Отработавший газ контактирует с каталитическим телом в этом промежутке, посредством чего отработавший газ обрабатывается, например, для селективного восстановления части NOx в отработавшим газе. Промежуток, который ограничивается первой конечной точкой 314 и второй конечной точкой 332, предпочтительно составляет менее 75 процентов осевой длины, например, от примерно 40 до примерно 60, от примерно 10 до примерно 15 процентов или от примерно 10 до примерно 25 процентов осевой длины 390. Необязательный катализатор окисления NH3 наносится на и/или внутри подложки 300 в зоне, которая простирается от выпускного конца 344 к впускному концу 312 на длину, которая равна или меньше длины расположенной ниже по потоку зоны. Необязательный катализатор окисления NH3 предпочтительно представляет собой нижний слой, который полностью покрыт композицией катализатора, образующей расположенную ниже по потоку зону.

Катализатор на основе ванадия предпочтительно нанесен на оксид металла в концентрации от примерно 0,5 до примерно 4 массовых процентов, или примерно 1-2 массовых процентов, в расчете на суммарную массу носителя из оксида металла. Предпочтительные ванадиевые компоненты включают оксиды ванадия, такие как пентаоксид диванадия (V2O5) и ванадат металла (например, FeVO4), и, необязательно, оксиды вольфрама. В некоторых вариантах осуществления ванадиевый компонент содержит до примерно 25 массовых процентов оксидов вольфрама, предпочтительно от примерно 1 до примерно 25 массовых процентов, более предпочтительно от примерно 5 до примерно 20 массовых процентов, а еще более предпочтительно от примерно 5 до примерно 15 массовых процентов, в расчете на суммарную массу ванадиевого компонента.

Подходящие металлы в случае ванадата металла включают щелочноземельные металлы, переходные металлы, редкоземельные металлы или их комбинации. В контексте настоящего описания и формулы изобретения термин «щелочноземельный металл» означает по меньшей мере один из элементов II группы периодической таблицы, а «переходный металл» означает по меньшей мере один из элементов IV-XI групп периодической таблицы и Zn. Подходящие щелочноземельные металлы включают Mg, Ca, Sr и Ba; редкоземельные элементы включают Sc, Y и пятнадцать лантаноидов, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Хо, Er, Tm, Yb и Lu, предпочтительно Er; а переходный металл выбран из группы, состоящей из Fe, Bi, Al, Ga, In, Zn, Мо, Cr, Sb и Mn. В особенно предпочтительном варианте осуществления настоящего изобретения ванадиевый компонент представляет собой ванадат железа (III), который необязательно включает WO3.

Тип носителя из оксида металла конкретно не ограничен. Подходящие оксиды металла включают TiO2, ZrO2, SiO2, CeO2 и Al2O3. В некоторых вариантах осуществления носитель из оксида металла и ванадиевый компонент присутствуют в массовом соотношении от примерно 100:1 до примерно 50:1.

Как правило, ванадиевый компонент и носитель из оксида металла находятся в виде самостоятельных частиц катализатора. В различных вариантах осуществления носитель из оксида металла будет иметь площадь поверхности (по методу БЭТ) от примерно 10 до примерно 300 м2/г или более. В некоторых вариантах осуществления носитель из оксида металла будет иметь средний размер частиц от примерно 10 до примерно 250 нанометров (нм), предпочтительно от примерно 10 до примерно 100 нм.

Предпочтительный оксид металла представляет собой диоксид титана (TiO2), который также известен как двуокись титана или оксид титана (IV), и предпочтительно находится в форме анатаза. В некоторых вариантах осуществления TiO2 присутствует в форме анатаза по меньшей мере на 90 массовых процентов, а более предпочтительно по меньшей мере на 95 массовых процентов по отношению к форме рутила. В некоторых вариантах осуществления TiO2 химически стабилизирован и/или предварительно прокален, например в виде конечного продукта сульфатного процесса. Такой химически стабилизированный TiO2 имеет рефлексы на рентгенодифрактограмме, которые характерны для кристаллической решетки TiO2.

В другом варианте осуществления первая зона катализатора СКВ содержит смесь ванадия, нанесенного на оксид металла, и молекулярного сита – либо немодифицированного (например, цеолит в H+-форме), либо нагруженного Fe. Предпочтительно, смесь содержит от примерно 60 до примерно 99 массовых процентов ванадиевого компонента и от примерно 1 до примерно 40 массовых процентов компонента молекулярного сита, в расчете на суммарную массу каталитически активных компонентов в смеси. В некоторых вариантах осуществления композиция катализатора содержит от примерно 60 до примерно 70, от примерно 75 до примерно 85 или от примерно 90 до примерно 97 массовых процентов ванадиевого компонента и от примерно 30 до примерно 40, от примерно 15 до примерно 25 или от примерно 3 до примерно 10 массовых процентов компонента молекулярного сита.

Предпочтительные формы ванадия и оксиды металла для смеси включают описанные здесь и необязательно могут включать вольфрамовый компонент согласно настоящему описанию.

Предпочтительно, молекулярное сито для смеси представляет собой алюмосиликат, предпочтительно без замещающих металлов в каркасе, или ферросиликат. Молекулярные сита, в частности алюмосиликаты, находятся в H+-форме или подвергнуты ионному обмену с переходным металлом. Предпочтительно, алюмосиликат практически не содержит щелочных и щелочноземельных металлов. Молекулярные сита в H+-форме предпочтительно не содержат внекаркасных металлов. В некоторых вариантах осуществления молекулярное сито в смеси практически не содержит какого-либо иного внекаркасного металла, кроме Fe. Предпочтительно, ионный обмен происходит после синтеза молекулярного сита.

Подходящие изотипы MFI включают ZSM-5, [Fe-Si-O]-MFI, AMS-1B, AZ-1, Bor-C, боралит, энкилит, FZ-1, LZ-105, мутинаит, NU-4, NU-5, cиликалит, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B и ZMQ-TB, при этом ZSM-5 является особенно предпочтительным. Подходящие изотипы FER включают феррьерит, [Si-O]-FER, FU-9, ISI-6, моноклинный феррьерит, NU-23, Sr-D и ZSM-35. Подходящие изотипы BEA включают бета, [Ti-Si-O]-*BEA, CIT-6 и черничит. Типичные значения мольного отношения SiO2/Al2O3 у таких материалов составляют от 30 до 100, а типичные значения мольного отношения SiO2/Fe2O3 составляют от 20 до 300, например, от 20 до 100.

Предпочтительные каркасы молекулярного сита для смеси включают FER, MFI и BEA. В некоторых вариантах осуществления молекулярное сито не является мелкопористым молекулярным ситом. Предпочтительно, каркас BEA либо содержит обменное железо, либо представляет собой железосодержащую изоморфную BEA молекулярную структуру (также называемую ферросиликатом типа BEA), при этом железосодержащая изоморфная BEA молекулярная структура является особенно предпочтительной. В некоторых предпочтительных вариантах осуществления молекулярная структура ферросиликата типа BEA представляет собой кристаллический силикат с (1) железосодержащей структурой каркаса BEA, которая имеет мольное отношение SiO2/Fe2O3 от примерно 20 до примерно 300, и/или (2) по меньшей мере 80% содержащегося железа в виде изолированных ионов железа Fe3+ в свежеприготовленном состоянии.

Предпочтительно, железосодержащая структура каркаса BEA имеет мольное отношение SiO2/Fe2O3 от примерно 25 до примерно 300, от примерно 20 до примерно 150, от примерно 24 до примерно 150, от примерно 25 до примерно 100 или от примерно 50 до примерно 80. Верхний предел log(SiO2/Al2O3) по молям конкретно не ограничен, при условии, что log(SiO2/Al2O3) по молям составляет не менее 2 (т.е. мольное отношение SiO2/Al2O3 составляет не менее 100). Предпочтительно, log(SiO2/Al2O3) по молям составляет не менее 2,5 (т.е. мольное отношение SiO2/Al2O3 составляет не менее 310), более предпочтительно не менее 3 (т.е., мольное отношение SiO2/Al2O3 составляет не менее 1000). Когда log(SiO2/Al2O3) по молям превышает значение 4 (т.е. мольное отношение SiO2/Al2O3 приобретает значение не менее 10000).

В некоторых вариантах осуществления железо присутствует в молекулярном сите смеси в концентрации от примерно 0,1 до примерно 10 массовых процентов (мас.%) в расчете на суммарную массу молекулярного сита, например, от примерно 0,5 мас.% до примерно 5 мас.%, от примерно 0,5 до примерно 1 мас.%, от примерно 1 до примерно 5 мас.%, от примерно 2 мас.% до примерно 4 мас.% и от примерно 2 мас.% до примерно 3 мас.%. Железо может быть внедрено в молекулярные сита для использования в настоящем изобретении с помощью хорошо известных в данной области методов, включая жидкофазный обмен или твердофазный ионный обмен или способ пропитки по влагоемкости. Такие материалы называются здесь железосодержащими или промотированными железом молекулярными ситами.

Композиция катализатора по настоящему изобретению может быть получена смешиванием ванадиевого компонента и компонента молекулярного сита. Метод смешивания конкретно не ограничен. В некоторых вариантах осуществления получают суспензию TiO2/WO3, к которой добавляют порошок V2O5 и порошок промотированного железом молекулярного сита. Получаемая суспензия может быть подобрана по составу для нанесения пористого покрытия или может быть высушена и прокалена в порошковой форме, которая затем используется для приготовления пористого покрытия или экструдируемого материала.

Вторая каталитическая зона содержит вторую композицию катализатора NH3-СКВ, которая включает нагруженное медью мелкопористое молекулярное сито в качестве каталитически активного компонента и, необязательно, другие компоненты, в частности каталитически неактивные компоненты, такие как связующие. В данном контексте «каталитически активный» компонент представляет собой такой компонент, который непосредственно участвует в каталитическом восстановлении NOx и/или окислении NH3 или других азотсодержащих восстановителей для СКВ. Следовательно, «каталитически неактивный» компонент представляет собой компонент, который не принимает непосредственного участия в каталитическом восстановлении NOx и/или окислении NH3 или других азотсодержащих восстановителей для СКВ.

Подходящие молекулярные сита являются кристаллическими или квазикристаллическими материалами, которые могут представлять собой, например, алюмосиликаты (цеолиты) или силикоалюмофосфаты (SAPO). Такие молекулярные сита построены из повторяющихся тетраэдрических структурных единиц SiO4, AlO4 и, необязательно, PO4, связанных друг с другом, например в кольца, с образованием каркасов, имеющие регулярные внутрикристаллические полости и каналы с размерами молекулярного порядка. Конкретное расположение тетраэдрических структурных единиц (кольцевых элементов) приводит к образованию каркаса молекулярного сита, и обычно каждому уникальному каркасу международная ассоциация по цеолитам (IZA) присваивает уникальный трехбуквенный код (например, «CHA»). Молекулярное сито может также представлять собой сросток из двух или более каркасов, таких как AEI и CHA. В некоторых вариантах осуществления вторая зона может содержать смесь двух или более молекулярных сит. Предпочтительные смеси содержат по меньшей мере одно молекулярное сито с каркасом CHA, а предпочтительнее – большую часть с каркасом CHA.

Особенно подходящие молекулярные сита являются мелкопористыми цеолитами. Употребляемый здесь термин «мелкопористый цеолит» означает цеолитный каркас с максимальным размером кольца в восемь тетраэдрических атомов. Предпочтительно, первичная кристаллическая фаза молекулярного сита построена из одного или более мелкопористых каркасов, хотя могут также присутствовать другие кристаллические фазы молекулярного сита. Предпочтительно, первичная кристаллическая фаза составляет по меньшей мере примерно 90 массовых процентов, более предпочтительно по меньшей мере примерно 95 массовых процентов, а еще более предпочтительно по меньшей мере примерно 98 или по меньшей мере примерно 99 массовых процентов каркаса мелкопористого молекулярного сита, в расчете на суммарное количество материала молекулярного сита.

В некоторых примерах мелкопористый цеолит, используемый в настоящем изобретении, имеет размер пор в по меньшей мере одном измерении менее 4,3 Å. В одном варианте осуществления мелкопористый цеолит имеет каркас, выбранный из группы, состоящей из: ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON. Предпочтительные каркасы цеолита выбираются из AEI, AFT, AFX, CHA, DDR, ERI, LEV, KFI, RHO и UEI. Для некоторых применениях предпочтенные каркасы цеолита выбираются из AEI, AFT и AFX, в особенности AEI. В некоторых применениях предпочтительным каркасом цеолита является CHA. В некоторых применениях предпочтителен каркас ERI. Конкретные цеолиты, которые являются подходящими для настоящего изобретения, включают SSZ-39, Mu-10, SSZ-16, SSZ-13, Сигма-1, ZSM-34, NU-3, ZK-5 и MU-18. Другие подходящие молекулярные сита включают SAPO-34 и SAPO-18.

Предпочтительные алюмосиликаты имеют отношение кремнезема к глинозему (SAR), составляющее от примерно 10 до примерно 50, например, от примерно 15 до примерно 30, от примерно 10 до примерно 15, от 15 до примерно 20, от примерно 20 до примерно 25, от примерно 15 до примерно 18 или от примерно 20 до примерно 30. Предпочтительные SAPO имеют SAR менее 2, например, от примерно 0,1 до примерно 1,5 или от примерно 0,5 до примерно 1,0. SAR молекулярного сита можно определить обычным анализом. Это отношение предназначено как можно более точно отображать соотношение в жестком атомном каркасе кристалла молекулярного сита и исключить кремний или алюминий в связующем или в катионной или другой форме внутри каналов. Так как может быть трудно напрямую измерить SAR молекулярного сита после того, как оно было объединено со связующим веществом, особенно со связующим на основе оксида алюминия, указанное здесь значение SAR выражается в единицах SAR самого молекулярного сита, т.е. до объединения цеолита с другими компонентами катализатора.

В другом примере молекулярное сито второй зоны представляет собой SAPO, имеющий SAR менее 1.

Молекулярное сито может включать иные каркасные металлы, кроме алюминия (т.е. металлзамещенные цеолиты). Употребляемый здесь термин «металлзамещенный» в отношении молекулярного сита означает каркас молекулярного сита, в котором один или более каркасных атомов алюминия или кремния заменены замещающим металлом. Напротив, термин «металл-обменное» обозначает молекулярное сито, в котором одна или более связанных с цеолитом разновидностей ионов (например, H+, NH4+, Na+ и т.д.) заменены металлом (например, ионом металла или свободным металлом, таким как оксид металла), причем этот металл не встраивается в качестве каркасного атома молекулярного сита (например, Т-атома), а вместо этого вводится в молекулярные поры или на внешнюю поверхность каркаса молекулярного сита. Обменный металл представляет собой тип «внекаркасного металла», который является металлом, располагающимся внутри молекулярного сита и/или на по меньшей мере части поверхности молекулярного сита, предпочтительно в виде ионных частиц, не включает алюминий и не включает атомы, составляющие каркас молекулярного сита. Термин «нагруженное металлом молекулярное сито» означает молекулярное сито, которое включает один или более внекаркасных металлов. Употребляемые здесь термины «алюмосиликат» и «силикоалюмофосфат» не включают в себя нагруженные металлом молекулярные сита.

Нагруженные медью молекулярные сита по настоящему изобретению содержат этот металл, расположенный на и/или внутри материала молекулярного сита в виде внекаркасного металла. Предпочтительно, наличие и концентрация меди способствует обработке (очистке) отработавших газов, таких как отработавший газ из дизельного двигателя, включая такие процессы, как восстановление NOx, окисление NH3 и накопление NOx, в то же время подавляя образование N2O. Если не указано иное, количество нагруженной на молекулярное сито меди и концентрация меди в катализаторе приводятся в пересчете меди на суммарную массу соответствующего молекулярного сита и поэтому не зависят от количества загруженного на подложку пористого покрытия с катализатором или присутствия других материалов в пористом покрытии с катализатором.

В некоторых вариантах осуществления внекаркасная медь присутствует в молекулярном сите второй зоны в концентрации от примерно 0,1 до примерно 10 массовых процентов (мас.%) в расчете на суммарную массу молекулярного сита, например от примерно 0,5 мас.% до примерно 5 мас.%, от примерно 0,5 до примерно 1 мас.%, от примерно 1 до примерно 5 мас.%, от примерно 2,5 мас.% до примерно 3,5 мас.% и от примерно 3 мас.% до примерно 3,5 мас.%.

Помимо меди молекулярное сито может дополнительно содержать один или более дополнительных внекаркасных металлов, при условии, что дополнительный внекаркасный металл присутствует в меньшем количестве (т.е. <50 мол.%, например, примерно 1-30 мол.%, примерно 1-10 мол.% или примерно 1-5 мол.%) по отношению к меди и не включает железо. Дополнительный внекаркасный металл может быть любым из металлов с доказанной каталитической активностью, которые используются в катализаторной отрасли для создания металл-обменных молекулярных сит, особенно тех металлов, которые известны как каталитически активные при очистке отработавших газов, образующихся в процессе горения. Особенно предпочтительными являются металлы, подходящие для процессов восстановления и накопления NOx. Примеры таких металлов включают металлические никель, цинк, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьму; металлы платиновой группы, такие как рутений, родий, палладий, иридий, платина, и драгоценные металлы, такие как золото и серебро. Предпочтительные переходные металлы являются неблагородными металлами, а предпочтительные неблагородные металлы включают металлы, выбранные из группы, состоящей из хрома, марганца, кобальта, никеля и их смесей.

В некоторых примерах изобретения нагруженные медью молекулярные сита не содержат металлов платиновой группы. В некоторых примерах изобретения нагруженные медью молекулярные сита не содержат щелочных и щелочноземельных металлов. В некоторых примерах изобретения нагруженное медью молекулярное сито не содержит никаких переходных металлов кроме меди.

Предпочтительно, медь сильно диспергирована в кристаллах молекулярного сита. Загрузка переходного металла предпочтительно полностью осуществляется за счет ионного обмена и/или предпочтительно составляет меньше, чем может вмещаться за счет ионообменных участков носителя молекулярного сита. Предпочтительно, катализатор не содержит или практически не содержит объемного (массивного) оксида меди, не содержит или практически не содержит медьсодержащих веществ на внешних поверхностях кристалла молекулярного сита и/или не содержит или практически не содержит кластеров металлической меди, измеряемых с помощью анализа методом температурно-программированного восстановления (TPR) и/или с помощью анализа в ультрафиолетовой и видимой областях спектра.

В одном примере металл-обменное молекулярное сито создают примешиванием молекулярного сита, например, молекулярного сита в H-форме или молекулярного сита в NH4-форме, к раствору, содержащему растворимые прекурсоры каталитически активного(ых) металла(ов). Показатель pH раствора можно отрегулировать, чтобы вызвать осаждение катионов каталитически активных металлов на или в структуру молекулярного сита (но не включая каркас молекулярного сита). Например, в предпочтительном варианте осуществления материал молекулярного сита погружают в раствор, содержащий нитрат металла или ацетат металла, на время, достаточное для обеспечения внедрения катионов каталитически активных металлов в структуру молекулярного сита путем ионного обмена. Не участвовавшие в обмене ионы металла отделяются осаждением. В зависимости от применения часть не участвовавших в обмене ионов может остаться в материале молекулярного сита в виде свободных металлов. Металл-обменное молекулярное сито затем можно промыть, высушить и прокалить. Прокаленный материал может содержать некоторый процент меди в виде оксида меди, соответственно находящегося на поверхности молекулярного сита или внутри полостей молекулярного сита.

Как правило, ионный обмен катиона каталитического металла в или на молекулярном сите может осуществляться при комнатной температуре или при температуре до примерно 80°C в течение примерно 1-24 часов при pH примерно 7. Получаемый каталитический материал молекулярного сита предпочтительно сушат и затем прокаливают при температуре не менее примерно 500°C.

В некоторых вариантах осуществления композиция катализатора содержит сочетание меди и по меньшей мере одного щелочного или щелочноземельного металла, причем медь и щелочной(е) или щелочноземельный(е) металл(ы) размещается(ются) на или внутри материала молекулярного сита. Щелочной или щелочноземельный металл можно выбирать из натрия, калия, рубидия, цезия, магния, кальция, стронция, бария или некоторого их сочетания. Предпочтительные щелочные или щелочноземельные металлы включают кальций, калий, барий и их сочетания.

В некоторых вариантах осуществления в состав катализатора практически не входит магний и/или барий. В некоторых вариантах осуществления катализатор практически не содержит какого-либо щелочного или щелочноземельного металла кроме кальция и калия. В некоторых вариантах осуществления катализатор практически не содержит какого-либо щелочного или щелочноземельного металла кроме кальция. В некоторых вариантах осуществления катализатор практически не содержит какого-либо щелочного или щелочноземельного металла кроме бария. И в некоторых других вариантах осуществления катализатор практически не содержит какого-либо щелочного или щелочноземельного металла кроме калия. Употребляемый здесь термин «практически не содержит» означает, что материал не содержит заметного количества конкретного металла. То есть, конкретный металл не присутствует в таком количестве, которое влияло бы на основные физические и/или химические свойства материала, особенно относящиеся к способности материала селективно восстанавливать или накапливать NOx. В некоторых вариантах осуществления материал молекулярного сита имеет содержание щелочных и щелочноземельных металлов менее 3 массовых процентов, более предпочтительно менее 1 массового процента, а еще более предпочтительно менее 0,1 массового процента.

Щелочной/щелочноземельный металл можно вводить в молекулярное сито посредством любого известного метода, такого как ионный обмен, пропитка, изоморфное замещение и т.д. Медь и щелочной или щелочноземельный металл можно вводить в материал молекулярного сита в любом порядке (например, металл может подвергаться ионному обмену до, после или одновременно со щелочным или щелочноземельным металлом), но предпочтительно щелочной или щелочноземельный металл вводят перед или одновременно с медью.

Каталитические изделия по настоящему изобретению можно применять для гетерогенных каталитических реакционных систем (т.е. твердый катализатор в контакте с газообразным реагентом). Чтобы повысить площадь поверхности контакта, механическую стойкость и/или характеристики потока текучей среды, катализаторы СКВ размещают на и/или внутри подложки, такой как кордиеритовый сотовый блок. В некоторых вариантах осуществления одну или более композиций катализатора наносят на подложку в виде пористого(ых) покрытия(ий). В альтернативном варианте одну или более композиций катализатора замешивают вместе с другими компонентами, такими как наполнители, связующие и упрочнители, с получением экструдируемой пасты, которую затем экструдируют через фильеру с формированием сотового блока.

Определенные аспекты изобретения предлагают каталитическое пористое покрытие. Состав для нанесения пористого покрытия, содержащий описанный здесь катализатор на основе нагруженного медью молекулярного сита, предпочтительно представляет собой раствор, суспензию или взвесь. Подходящие покрытия включают поверхностные покрытия, покрытия, которые проникают в часть подложки, покрытия, которые пропитывают подложку, или некоторое их сочетание.

Пористое покрытие также может включать некаталитические компоненты, такие как наполнители, связующие, стабилизаторы, модификаторы реологии и другие добавки, включая один или более из глинозема, кремнезема, не относящегося к молекулярному ситу кремнезема-глинозема, диоксида титана, диоксида циркония, диоксида церия. В некоторых вариантах осуществления в состав пористого покрытия могут входить порообразазователи, такие как графит, целлюлоза, крахмал, полиакрилат и полиэтилен, и т.п. Эти дополнительные компоненты не должны катализировать желаемую реакцию, но вместо этого они улучшают эффективность каталитического материала, например, увеличивая диапазон его рабочих температур, увеличивая площадь контактной поверхности катализатора, увеличивая силу сцепления катализатора с подложкой и т.д. В некоторых вариантах осуществления удельное содержание («загрузка») пористого покрытия с медным катализатором составляет >0,3 г/дюйм3, например, >1,2 г/дюйм3, >1,5 г/дюйм3, >1,7 г/дюйм3 или >2,00 г/дюйм3, и <4,5 г/дюйм3, например, 2-4 г/дюйм3. В некоторых вариантах осуществления пористое покрытие с медным катализатором наносят на подложку с загрузкой примерно от 0,8 до 1,0 г/дюйм3, от 1,0 до 1,5 г/дюйм3, от 1,5 до 2,5 г/дюйм3 или от 2,5 до 4,5 г/дюйм3. В некоторых вариантах осуществления загрузка пористого покрытия с ванадиевым катализатором составляет >0,5 г/дюйм3, например, >1,5 г/дюйм3, >3 г/дюйм3 и предпочтительно <6 г/дюйм3, например 2-5 г/дюйм3. В некоторых вариантах осуществления пористое покрытие с ванадиевым катализатором наносят на подложку с загрузкой примерно 1-2 г/дюйм3, 2-3 г/дюйм3, 3-5 г/дюйм3 или 5-6 г/дюйм3. В некоторых вариантах осуществления пористое покрытие, содержащее ванадиевый катализатор, наносят на подложку в более высокой концентрации относительно загрузки пористого покрытия с медным катализатором. Более предпочтительно, катализаторное изделие имеет более высокую концентрацию пористого покрытия с ванадиевым катализатором, чем у соответствующего пористого покрытия с медным катализатором, но при этом имеет более высокое суммарное удельное содержание меди относительно удельного содержания ванадия. Такие варианты осуществления могут быть достигнуты, например, путем размещения большой загрузки пористого покрытия с ванадиевым катализатором на меньшем участке подложки относительно пористого покрытия с медным катализатором.

Предпочтительные подложки, особенно для подвижных применений, включают проточные монолиты, имеющие так называемую сотовую структуру, которые содержат множество смежных параллельных каналов, открытых с обоих концов и обычно простирающихся от впускной стороны до выпускной стороны подложки, что дает в результате высокое отношение площади поверхности к объему (удельную поверхность). Для некоторых применений проточный монолит с сотовой структурой предпочтительно имеет высокую плотность размещения ячеек, например, примерно 600-1000 ячеек на квадратный дюйм, и/или среднюю толщину внутренних стенок примерно 0,18-0,35 мм, предпочтительно примерно 0,20-0,25 мм. Для некоторых других применений проточный монолит с сотовой структурой имеет низкую плотность размещения ячеек примерно 150-600 ячеек на квадратный дюйм, например, примерно 200-400 ячеек на квадратный дюйм. Предпочтительно, монолиты с сотовой структурой являются пористыми. Помимо кордиерита, карбида кремния, нитрида кремния, керамики и металла, другие материалы, которые могут использоваться для подложки, включают нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, например, игольчатый муллит, поллуцит, термет, такой как Al2O3ZFe, Al2O3/Ni или B4CZFe, или композиты, содержащие составные части из любых двух или более из них. Предпочтительные материалы включают кордиерит, карбид кремния и титанат алюминия.

Предпочтительные подложки-фильтры включают дизельные сажевые фильтры, а предпочтительные дизельные сажевые фильтры для применения в подвижных приложениях включают фильтры с проточными стенками, такие как керамические монолиты с проточными стенками. Другие подложки-фильтры включают проточные фильтры, такие как металлическая или керамическая пена или волокнистые фильтры. Помимо кордиерита, карбида кремния и керамики, другие материалы, которые могут использоваться для пористой подложки, включают, но не ограничены ими, глинозем-кремнезем, нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, поллуцит, циркон, диоксид циркония, шпинель, бориды, полевой шпат, диоксид титана, плавленый кварц, бориды, композиты керамических волокон, смеси из любых из них или композиты, содержащие составные части из любых двух или более из них. Особенно предпочтительная подложка включает кордиерит, карбид кремния и титанат алюминия (AT), причем AT является преобладающей кристаллической фазой.

У пористых стенок фильтра с проточными стенками имеются впускная сторона и выпускная сторона относительно типичного направления потока отработавшего газа через стенки. Впускная сторона имеет входную поверхность, которая обращена к каналам, выходящим на переднюю сторону подложки, а выпускная сторона имеет выходную поверхность, которая обращена к каналам, выходящим на заднюю сторону подложки.

Подложки фильтра с проточными стенками для дизельных двигателей, как правило, содержат примерно 100–800 каналов на квадратный дюйм, например от примерно 100 до примерно 400 каналов/дюйм2, от примерно 200 до примерно 300 каналов/дюйм2 или от примерно 500 до примерно 600 каналов/дюйм2. В некоторых вариантах осуществления стенки имеют среднюю толщину стенки от примерно 0,1 до примерно 1,5 мм, например, от примерно 0,15 до примерно 0,25 мм, от примерно 0,25 до примерно 0,35 мм или от примерно 0,25 до примерно 0,50 мм.

Фильтры с проточными стенками, используемые в настоящем изобретении, предпочтительно имеют эффективность не менее 70%, не менее примерно 75%, не менее примерно 80% или не менее примерно 90%. В некоторых вариантах осуществления эффективность предпочтительно будет составлять от примерно 75 до примерно 99%, от примерно 75 до примерно 90%, от примерно 80 до примерно 90% или от примерно 85 до примерно 95%.

Подходящий диапазон пористости и средний размер пор фильтра конкретно не ограничены, но взаимосвязаны с или используются для определения размера частиц и вязкости катализаторного покрытия. Как описано здесь, пористость и средний размер пор подложки-фильтра определяются исходя из фильтра без покрытия (например, без катализаторного покрытия). Как правило, пористость подложки составляет не менее примерно 40%, более предпочтительно не менее примерно 50%, например, от примерно 50 до примерно 80%, от примерно 50 до примерно 70 процентов или от примерно 55 до примерно 65 процентов. Пористость можно измерить любыми приемлемыми способами, включая ртутную порометрию. Как правило, средний размер пор подложки составляет от примерно 8 до примерно 40 мкм, например, от примерно 8 до примерно 12 мкм, от примерно 12 до примерно 20 мкм или от примерно 15 до примерно 25 мкм. В некоторых вариантах осуществления не менее примерно 50% и, более предпочтительно, не менее примерно 75% пор имеют размер в указанных диапазонах, в расчете на общий объем пор и/или общее число пор. Средний размер пор можно определить любыми приемлемыми способами, включая ртутную порометрию. В некоторых вариантах осуществления подложка-фильтр имеет средний размер пор от примерно 12 до примерно 15 мкм и пористость от примерно 50 до примерно 55%. В предпочтительных вариантах осуществления подложка-фильтр имеет средний размер пор от примерно 18 до примерно 20 мкм и пористость от примерно 55 до примерно 65%.

Пористое покрытие с катализатором первой зоны катализатора СКВ может наноситься на впускную сторону стенок фильтра, выпускную сторону стенок фильтра, может частично или полностью пропитывать стенки фильтра, или может присутствовать некоторое их сочетание. В некоторых вариантах осуществления фильтр представляет собой подложку для первой или второй зоны катализатора СКВ согласно настоящему описанию. Например, фильтр с проточными стенками может использоваться в качестве подложки для первой зоны, а проточная сотовая структура может использоваться в качестве подложки для второй зоны. В другом примере проточная сотовая структура может использоваться в качестве подложки для первой зоны, а фильтр с проточными стенками может использоваться в качестве подложки для второй зоны. В тех вариантах осуществления, в которых вторая подложка представляет собой фильтр с проточными стенками, фильтр с проточными стенками может дополнительно содержать катализатор окисления NH3 для образования зоны ASC, предпочтительно на выпускной стороне фильтра.

В некоторых вариантах осуществления изобретение представляет собой катализаторное изделие, изготовленное описанным здесь способом. В конкретном варианте осуществления катализаторное изделие получают способом, который включает стадии нанесения первой композиции катализатора СКВ на подложку в виде слоя, предпочтительно в виде пористого покрытия, либо до, либо после нанесения на подложку второй композиции катализатора СКВ, предпочтительно в виде пористого покрытия.

В некоторых вариантах осуществления вторая композиция катализатора СКВ размещается на подложке в виде верхнего слоя, а другая композиция, такая как катализатор окисления, катализатор восстановления, компонент для улавливания примесей или компонент для накопления NOx, размещается на подложке в виде нижнего слоя.

Как правило, получение экструдированного твердого тела, содержащего первую композицию катализатора СКВ, включает смешивание ванадиевого компонента, носителя из оксида металла, необязательно WO3, связующего, необязательного органического повышающего вязкость соединения в однородную пасту, которую затем добавляют к связующему/матричному компоненту или его прекурсору и, необязательно, одному или более из стабилизированного диоксида церия и неорганических волокон. Смесь уплотняют в смешивающем или месильном устройстве или экструдере. Эти смеси содержат органические добавки, такие как связующие, порообразователи, пластификаторы, поверхностно-активные вещества, смазки, диспергаторы, в качестве технологических добавок для увеличения смачивания и, следовательно, получения однородной массы. Затем получаемый пластичный материал формуют, в частности с использованием экструзионного пресса или экструдера, включающего экструзионную головку, а получаемые формованные заготовки высушивают и прокаливают. Органические добавки «выжигаются» при прокаливании экструдированного твердого тела. Предпочтительно, ванадиевый компонент распределяется по всему объему и предпочтительно равномерно по всему объему экструдированного катализаторного тела.

Экструдированные катализаторные тела согласно настоящему изобретению обычно имеют цельное строение сотовой структуры с равными по размерам и параллельными каналами, простирающимися от его первого конца до второго конца. Стенки канала, ограничивающие каналы, являются пористыми. Как правило, множество каналов экструдированного твердого тела окружает внешняя «оболочка». Экструдированное твердое тело может быть образовано с любым желаемым поперечным сечением, таким как круглое, квадратное или овальное. Отдельные каналы в числе множества каналов могут быть квадратными, треугольными, шестиугольными, круглыми и т.д.

Описанное здесь каталитическое изделие может способствовать реакции азотсодержащего восстановителя, предпочтительно аммиака, с оксидами азота с селективным образованием элементарного азота (N2) и воды (H2O). Примеры таких азотсодержащих восстановителей включают аммиак и аммиак/гидразин или любой подходящий прекурсор аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония. Процесс СКВ согласно предложенному способу может привести к конверсии NOx (NO и/или NO2), составляющей по меньшей мере 75%, предпочтительно по меньшей мере 80%, а более предпочтительно по меньшей мере 90% в широком диапазоне температур (например, примерно 150-700°C, примерно 200-350°C, примерно 350-550°C или примерно 450-550°C).

Система обработки отработавшего газа может содержать катализатор NAC и/или внешний источник азотсодержащего восстановителя (например, устройство введения аммиака или мочевины), расположенный выше по потоку от каталитического изделия. Система может включать регулятор для дозирования внешнего азотсодержащего восстановителя в протекающий отработавший газ только тогда, когда установлено, что зоны катализатора СКВ способны катализировать восстановление NOx на уровне или выше требуемой эффективности, как, например, выше 100°C, выше 150°C или выше 175°C. Дозирование азотсодержащего восстановителя может быть организовано таким образом, чтобы в отработавшим газе, входящем в катализатор СКВ, присутствовало от 60% до 200% от теоретического количества аммиака, рассчитываемого при 1:1 NH3/NO и 4:3 NH3/NO2.

Важно, что использование зонированных катализаторов согласно настоящему изобретению приводит к образованию меньших количеств побочного продукта N2O по сравнению с обычными катализаторами СКВ. Таким образом, процесс СКВ согласно предложенному способу может привести к низкому образованию N2O в расчете на NO и/или NO2 на впуске катализатора СКВ. Например, отношение концентрации NO на впуске катализатора СКВ к концентрации N2O на выпуске после катализатора СКВ составляет более примерно 25, более примерно 30 (например, от примерно 30 до примерно 40), более примерно 50, более примерно 80 или более примерно 100 в широком диапазоне температур (например, примерно 150-700°C, примерно 200-350°C, примерно 350-550°C или примерно 450-550°C). В другом примере отношение концентрации NO2 на впуске катализатора СКВ к концентрации N2O на выпуске после катализатора СКВ составляет более примерно 50, более примерно 80 или более примерно 100 в широком диапазоне температур (например, примерно 150-700°C, примерно 200-350°C, примерно 350-550°C или примерно 450-550°C).

Описанный здесь катализатор на основе нагруженного металлом молекулярного сита может способствовать накоплению или окислению аммиака или может быть сопряжен с катализатором окисления, таким как платина и/или палладий на носителе из оксида алюминия, может также способствовать окислению аммиака и ограничению нежелательного образования NOx за счет процесса окисления (т.е. катализатор окисления проскочившего аммиака (ASC)). В некоторых вариантах осуществления каталитическое изделие по настоящему изобретению содержит зону ASC на выпускном конце подложки. В других вариантах осуществления катализатор окисления проскочившего аммиака размещается на отдельном блоке ниже по потоку от зонированных катализаторов СКВ. Такие отдельные блоки могут быть смежными и контактирующими друг с другом или могут быть отдалены заданным расстоянием, при условии, что они находятся в проточном сообщении друг с другом, и при условии, что блок катализатора СКВ размещен выше по потоку от блока катализатора окисления проскочившего аммиака.

В некоторых вариантах осуществления процесс СКВ и/или ASC осуществляется при температуре не менее 100°C. В другом варианте осуществления процесс(ы) протекает(ют) при температуре от примерно 150°C до примерно 750°C. В конкретном варианте осуществления диапазон температур составляет от примерно 175 до примерно 550°C. В другом варианте осуществления диапазон температур составляет от 175 до 400°C. В очередном варианте осуществления диапазон температур составляет от 450 до 900°C, предпочтительно от 500 до 750°C, от 500 до 650°C, от 450 до 550°C или от 650 до 850°C.

Согласно другому аспекту изобретения предлагается способ восстановления соединений NOx и/или окисления NH3 в газе, включающий контактирование газа с описанным здесь катализатором в течение времени, достаточного для снижения уровня содержания соединений NOx в этом газе. Способы по настоящему изобретению могут включать одну или более из следующих стадий: (a) накопление и/или сжигание сажи, которая контактирует с впуском фильтра; (b) введение азотсодержащего восстановителя в поток отработавшего газа до контактирования с катализатором СКВ, предпочтительно при отсутствии промежуточных каталитических стадий, включающих обработку NOx и восстановителя; (c) генерация NH3 над катализатором-адсорбентом NOx или ловушкой NOx, образующегося при сгорании обедненной смеси (накопителем NOx), и предпочтительно использование такого NH3 в качестве восстановителя в протекающей ниже по потоку реакции СКВ; (d) контактирование потока отработавшего газа с катализатором ДКО для окисления растворимой органической фракции (SOF) на основе углеводородов и/или угарного газа до CO2 и/или окисления NO до NO2, который, в свою очередь, может использоваться для окисления твердых частиц в сажевом фильтре; и/или снижения содержания твердых частиц (ТЧ) в отработавшим газе; (e) контактирование отработавшего газа с одним или более расположенным(и) ниже по потоку устройством(ами) с катализатором СКВ (фильтром или проточной подложкой) в присутствии восстановителя для снижения концентрации NOx в отработавшим газе; и (f) контактирование отработавшего газа с катализатором окисления проскочившего аммиака, предпочтительно ниже по потоку от катализатора СКВ, для окисления большей части, если не всего, аммиака перед выпусканием отработавшего газа в атмосферу или прохождения отработавшего газа через контур рециркуляции перед поступлением/повторным поступлением отработавшего газа в двигатель.

Описанные здесь системы могут содержать по меньшей мере один дополнительный компонент для обработки отработавшего газа, причем первая и вторая зоны СКВ и по меньшей мере один дополнительный компонент рассчитаны функционировать как связный блок. Зонированное каталитическое изделие СКВ и по меньшей мере один дополнительный компонент находятся в проточном сообщении, необязательно посредством одного или более участков трубопровода для направления отработавшего газа через систему.

В одном варианте осуществления весь или по меньшей мере часть азотсодержащего восстановителя, в частности NH3, предназначенного для расходования в процессе СКВ, может поставляться катализатором-адсорбентом NOx (NAC), накопителем NOx (LNT) или катализатором накопления/восстановления NOx (NSRC) (обобщенно – NAC), расположенными выше по потоку от катализатора СКВ. В некоторых вариантах осуществления NAC наносят на ту же самую проточную подложку, что и зонированный катализатор СКВ. В таких вариантах осуществления катализаторы NAC и СКВ наносят последовательно, при этом NAC располагается выше по потоку от зон СКВ.

Компоненты NAC, применимые в настоящем изобретении, включают катализаторную комбинацию из основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их сочетания) и благородного металла (такого как платина), и, необязательно, компонент катализатора восстановления, такой как родий. Конкретные типы применимого в NAC основного материала включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их сочетания. Благородный металл предпочтительно присутствует в количестве от примерно 10 до примерно 200 г/фут3, таком как от 20 до 60 г/фут3. В альтернативном варианте благородный металл в катализаторе характеризуется средней концентрацией, которая может составлять от примерно 40 до примерно 100 г/фут3.

При определенных условиях, во время периодических событий регенерации при обогащенной смеси, NH3 может генерироваться на катализаторе-адсорбенте NOx. Катализатор СКВ ниже по потоку от катализатора-адсорбента NOx может повысить общую эффективность системы по восстановлению NOx. В объединенной системе катализатор СКВ способен накапливать высвобождающийся NH3 из катализатора NAC во время событий регенерации при обогащенной смеси, и использует этот накопленный NH3 для селективного восстановления некоторой части или всех NOx, которые проскакивают через катализатор NAC в ходе нормальных условий работы при обедненной смеси.

Система обработки отработавшего газа может содержать катализатор окисления (например, дизельный катализатор окисления (ДКО)) для окисления присутствующего в отработавшим газе монооксида азота до диоксида азота, который может быть расположен выше по потоку от места дозированной подачи азотсодержащего восстановителя в отработавший газ. В одном варианте осуществления катализатор окисления приспособлен выдавать поток газа, входящий в цеолитный катализатор СКВ имеющим отношение NO к NO2 от примерно 20:1 до примерно 1:10 по объему, например, при температуре отработавшего газа на впуске катализатора окисления от 200°C до 550°C. Катализатор окисления может включать по меньшей мере один металл платиновой группы (или некоторое их сочетание), такой как платина, палладий или родий, нанесенный на подложку в виде проточного монолита. В одном варианте осуществления упомянутый по меньшей мере один металл платиновой группы представляет собой платину, палладий или сочетание платины и палладия. Металл платиновой группы может быть нанесен на компонент пористого покрытия с сильно развитой поверхностью, такой как глинозем, цеолит, такой как алюмосиликатный цеолит, кремнезем, нецеолитный кремнезем-глинозем, диоксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий как диоксид церия, так и диоксид циркония.

Система обработки отработавшего газа может содержать дополнительный катализатор СКВ на втором проточном монолите или фильтре с проточными стенками, причем второй проточный монолит или фильтр с проточными стенками, содержащий дополнительный катализатор СКВ, расположен выше или ниже по потоку от описанных здесь первой и второй зон катализатора СКВ и в проточном сообщении с ними. Дополнительный катализатор СКВ предпочтительно является металл-обменным цеолитом, таким как Fe-бета, Fe-железосодержащий изоморфный цеолиту бета, Fe-ZSM5, Fe-CHA, Fe-ZSM-34, Fe-AEI, Cu-бета, Cu-ZSM5, Cu-CHA, Cu-ZSM-34 или Cu-AEI.

Система обработки отработавшего газа может содержать подходящий сажевый фильтр, такой как фильтр с проточными стенками. Подходящие фильтры включают те, которые подходят для удаления сажи из потока отработавшего газа. Фильтр может не иметь покрытия и пассивно регенерироваться, или же он может содержать катализатор сжигания сажи или катализатор гидролиза. Фильтр может размещаться в системе обработки отработавшего газа либо выше, либо ниже по потоку от катализаторов СКВ. Предпочтительно, фильтр размещается ниже по потоку от катализатора ДКО, если катализатор ДКО присутствует. В случае вариантов осуществления, включающих фильтр без покрытия (т.е. не имеющий катализаторного покрытия) и инжектор аммиака выше по потоку от зонированного катализатора СКВ, инжектор может размещаться выше или ниже по потоку от фильтра при условии, что он расположен выше по потоку от зонированного катализатора СКВ. В случае вариантов осуществления с содержащим катализатор гидролиза фильтром и находящимся ниже по потоку зонированным катализатором СКВ, инжектор аммиака предпочтительно размещается выше по потоку от фильтра.

Обращаясь к фигуре 10, там показана система обработки отработавшего газа, содержащая двигатель 501 внутреннего сгорания, систему 502 обработки отработавшего газа, направление 1 потока отработавшего газа через систему, необязательный катализатор ДКО 510 и/или необязательный катализатор NAC 520, необязательный сажевый фильтр 570, необязательный внешний источник аммиака и инжектор 530, зонированный катализатор СКВ 540, содержащий первую и вторую зоны катализатора СКВ, необязательный дополнительный катализатор СКВ 550 и необязательный катализатор ASC 560.

На фигуре 11A показана система обработки отработавшего газа, содержащая пассивный поглотитель NOx (PNA) 610 выше по потоку от фильтра 630 с проточными стенками, содержащего первую зону катализатора СКВ, которая предпочтительно нанесена на выпускной стороне фильтра. PNA может содержать щелочной и/или щелочноземельные металлы, такие как барий, стронций, калий, а также оксид металла, такой как BaO, TiO2, ZrO2, CeO2 и Al2O3. Предпочтительно, PNA содержит один или более МПГ, такой как родий, палладий, платина, или сочетание металлов, таких как палладий и платина; цеолит, включая цеолиты с мелкопористыми каркасами или крупнопористыми каркасами, при этом конкретными примерами являются CHA, AEI, AFX, BEA, MOR, FER, LEV и ERI; оксид металла, такой как оксид бария, оксид церия или смешанный оксид металлов, содержащий церий или барий; и переходный металл. Предпочтительно, МПГ или переходный металл нанесен на носитель из оксида металла или цеолита. В некоторых вариантах осуществления PNA включает МПГ, такой как Pd, нанесенный на мелкопористый цеолит, и металл, такой как Fe, нанесенный на цеолит, такой как FER. Подходящие удельные содержания МПГ могут составлять, например, 1-120 г/фут3. Отдельные компоненты PNA могут быть наслоены или объединены в едином пористом покрытии.

Система, показанная на фигуре 11A, также содержит проточную подложку, содержащую вторую зону катализатора СКВ, которая расположена ниже по потоку от фильтра. Система предпочтительно включает катализатор окисления проскочившего аммиака в виде отдельного блока ниже по потоку от проточной подложки или на задней стороне проточной подложки, аналогично варианту выполнения, показанному на фигуре 6A. Система может необязательно включать источник восстановителя 620 для СКВ, такой как инжектор для введения аммиака или прекурсора аммиака в систему.

Фильтр с проточными стенками на фигуре 11A предпочтительно находится вблизи проточной подложки, но расстояние между ними двумя конкретно не ограничено. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы или фильтры между блоками 630 и 640 или между 610 и 630. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы между второй зоной катализатора СКВ и катализатором ASC. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы очистки отработавшего газа между двигателем и PNA или ниже по потоку от второй зоны катализатора СКВ или ASC.

На фигуре 11B показана другая конфигурация, в которой PNA и первая зона катализатора СКВ нанесены на фильтр 635 с проточными стенками. В данном случае PNA нанесен на впускной стороне фильтра в виде пористого покрытия на поверхности стенок и/или с частичной пропиткой стенок, а первая зона катализатора СКВ нанесена с выпускной стороны фильтра в виде пористого покрытия на поверхности стенок и/или с частичной пропиткой стенок. Система дополнительно содержит проточную подложку, содержащую вторую зону катализатора СКВ, которая размещается ниже по потоку от фильтра. Система предпочтительно включает катализатор окисления проскочившего аммиака на отдельной подложке ниже по потоку от первой и второй зон катализатора СКВ или на задней стороне проточной подложки, содержащей вторую зону катализатора СКВ, аналогично варианту выполнения, показанному на фигуре 6A. Первое устройство подачи восстановителя (например, инжектор) расположено выше по потоку от фильтра и подает восстановитель в систему в таких условиях, которые не приведут к окислению восстановителя на PNA (например, при температурах менее 400°C). Необязательное второе устройство подачи восстановителя (например, инжектор) расположено между первой зоной катализатора СКВ и второй зоной катализатора СКВ и работает либо независимо от, либо совместно с первым устройством подачи восстановителя.

Фильтр с проточными стенками на фигуре 11B предпочтительно находится вблизи проточной подложки, но расстояние между ними двумя конкретно не ограничено. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы или фильтры между блоками 635 и 640. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы между второй зоной катализатора СКВ и катализатором ASC. Предпочтительно, отсутствуют какие-либо промежуточные катализаторы очистки отработавшего газа между двигателем и PNA или ниже по потоку от второй зоны катализатора СКВ или ASC.

Описанный здесь способ обработки отработавшего газа можно осуществлять в отношении отработавшего газа, выходящего из процесса горения, например из двигателя внутреннего сгорания (или подвижного, или стационарного), газовой турбины и работающих на угле или мазуте электростанций. Способ также может применяться для обработки газа из таких промышленных процессов, как переработка нефти, из имеющихся на нефтеперерабатывающем заводе нагревателей и парогенераторов, печей, химической обрабатывающей промышленности, коксовых печей, муниципальных установок по переработке отходов и установок по сжиганию отходов, и т.д. В конкретном варианте осуществления способ применяется для обработки отработавшего газа работающего на обедненной смеси автомобильного двигателя внутреннего сгорания, такого как дизельный двигатель, работающий на обедненной смеси бензиновый двигатель или двигатель, работающий на сжиженном нефтяном газе или природном газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ОТРАБОТАННОГО ГАЗА | 2015 |

|

RU2700068C2 |

| КАТАЛИТИЧЕСКИЕ СМЕСИ | 2013 |

|

RU2642443C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2704800C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2772861C2 |

| ЗОНИРОВАННЫЕ КАТАЛИТИЧЕСКИЕ ФИЛЬТРЫ ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2609476C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2014 |

|

RU2629762C2 |

| МОЛЕКУЛЯРНО-СИТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2723648C2 |

| ИЗДЕЛИЯ И СИСТЕМЫ ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2017 |

|

RU2770116C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

| ОБЪЕДИНЕНИЕ SCR С PNA ДЛЯ НИЗКОТЕМПЕРАТУРНОГО КОНТРОЛЯ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2702578C2 |

Изобретение относится к системе зонированных катализаторов и способу для обработки образующегося при горении отработавшего газа. Система содержит первую зону катализатора СКВ, содержащую ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3, и вторую зону катализатора СКВ, содержащую нагруженное медью мелкопористое молекулярное сито, причем первая зона катализатора СКВ расположена выше по потоку от второй зоны катализатора СКВ относительно нормального потока отработавшего газа через систему, при этом первая зона катализатора СКВ имеет более высокое удельное содержание пористого покрытия относительно второй зоны катализатора СКВ, а суммарное удельное содержание меди выше суммарного удельного содержания ванадия. Изобретение позволяет значительно снизить нежелательное образование N2O при сохранении высокой общей селективности по N2 в реакции СКВ. 2 н. и 12 з.п. ф-лы, 16 ил.

1. Система для обработки отработавшего газа, содержащая:

a. первую зону катализатора СКВ, содержащую ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3; и

b. вторую зону катализатора СКВ, содержащую нагруженное медью мелкопористое молекулярное сито,

причем первая зона катализатора СКВ расположена выше по потоку от второй зоны катализатора СКВ относительно нормального потока отработавшего газа через систему,

при этом первая зона катализатора СКВ имеет более высокое удельное содержание пористого покрытия относительно второй зоны катализатора СКВ, а суммарное удельное содержание меди выше суммарного удельного содержания ванадия.

2. Система по предшествующему пункту, в которой первая зона катализатора СКВ содержит примерно 0,5-4 массовых процента ванадия (в расчете на суммарную массу оксида металла), а вторая зона катализатора СКВ содержит примерно 1-4 массовых процента меди (в расчете на суммарную массу молекулярного сита).

3. Система по любому предшествующему пункту, в которой вторая зона катализатора СКВ не содержит иных переходных металлов, кроме меди.

4. Система по любому предшествующему пункту, в которой первая зона катализатора СКВ содержит ванадат железа.

5. Система по любому предшествующему пункту, причем система не содержит каких-либо катализаторов очистки отработавшего газа, размещенных между первой и второй зонами катализатора СКВ.

6. Система по любому предшествующему пункту, в которой первая и вторая зоны катализатора СКВ нанесены на проточную сотовую подложку, имеющую впускной конец, выпускной конец и измеренную от впускного конца до выпускного конца осевую длину, при этом первая и вторая зоны катализатора СКВ смежны друг другу или по меньшей мере частично перекрываются.

7. Система по любому предшествующему пункту, дополнительно содержащая зону катализатора окисления ниже по потоку от второй зоны катализатора СКВ.

8. Система по п. 7, в которой вторая зона катализатора СКВ полностью перекрывает зону катализатора окисления.

9. Система по любому предшествующему пункту, в которой первая зона катализатора СКВ представляет собой экструдированную сотовую структуру с ванадиевым катализатором, имеющую осевую длину, а вторая зона СКВ представляет собой пористое покрытие, которое покрывает примерно от 10 до 90 процентов этой осевой длины.

10. Система по любому из пп. 1-8, в которой первая зона катализатора СКВ находится на фильтре с проточными стенками, имеющем впускную сторону и выпускную сторону, а вторая зона катализатора СКВ находится на проточной сотовой подложке при условии, что отсутствует какой-либо промежуточный катализатор между первой зоной катализатора СКВ и второй зоной катализатора СКВ.

11. Система по п. 10, дополнительно содержащая пассивный поглотитель NOx, расположенный выше по потоку от первой зоны катализатора СКВ.

12. Система по п. 10 или 11, дополнительно содержащая нанесенный на проточную подложку катализатор окисления проскочившего аммиака ниже по потоку от второй зоны катализатора СКВ.

13. Система по п. 11 или 12 при зависимости от п. 11, дополнительно содержащая коллектор двигателя или турбонагнетатель и трубопровод для направления отработавшего газа от коллектора двигателя или турбонагнетателя к пассивному поглотителю NOx при условии, что система не содержит какого-либо катализатора очистки отработавшего газа между коллектором двигателя или турбонагнетателем и пассивным поглотителем NOx.

14. Способ обработки отработавшего газа, включающий стадию последовательного контактирования смеси аммиака и отработавшего газа, вырабатываемого двигателем внутреннего сгорания, с (a) первой зоной СКВ, содержащей ванадий, нанесенный на оксид металла, выбранный из TiO2, ZrO2, SiO2, CeO2 и Al2O3, и (b) второй зоной СКВ, содержащей нагруженное медью мелкопористое молекулярное сито.