Настоящее изобретение направлено на изделия и системы для селективного каталитического восстановления (SCR) для применения при обработке выхлопного газа двигателя внутреннего сгорания.

Уровень техники

Молекулярные сита, такие как цеолиты, применяются при катализе определенных химических реакций, например, селективного каталитического восстановления (SCR) оксидов азота с восстановителем, таким как аммиака, мочевина или углеводороды. Цеолиты представляют собой кристаллические материалы, имеющие довольно однородные размеры пор, которые в зависимости от типа цеолита и типа и количества катионов, включенных в решетку цеолита, варьируются в пределах от 3 до 25 Ангстрем в диаметре. Цеолиты, имеющие отверстия пор в форме 8-членных колец и вторичные строительные блоки из сдвоенных шестичленных колец, в частности имеющие структуру, подобную клетке, как было недавно обнаружено представляют интерес при применении в качестве SCR катализаторов. В эту категорию включены цеолиты, имеющие кристаллическую структуру шабазита (CHA), которые представляют собой мелкопористые цеолиты с отверстиями пор в форме 8-членных колец (около 3.8 Ангстрем), доступные посредством их 3-мерной пористости. Структура, подобная клетке, получается в результате соединения строительных блоков из сдвоенных шестичленных колец с помощью строительных блоков из 4-членных колец.

Катализаторы, применяемые в SCR процессе, в идеале должны быть подходящими для сохранения хорошей каталитической активности в широком диапазоне температурных условий применения, например, от около 150°C до около 600°C или выше, при гидротермальных условиях. Гидротермальные условия встречаются на практике, так как вода является побочным продуктом сгорания топлива, и высокотемпературные гидротермальные условия происходят в дизельных выхлопных системах, как например в ходе регенерации сажевого фильтра, компонента систем для обработки выхлопного газа, применяемого для удаления углеродных частиц.

SCR процесс превращает оксиды азота (NOx) в азот (N2) и воду (H2O). Нежелательным побочным продуктом SCR является оксид азота (N2O). Желательны улучшенные изделия, системы и процессы для селективного превращения NOx в выхлопных потоках двигателя внутреннего сгорания до N2 при минимизации образования нежелательного N2O. Нежелательное образование N2O может наблюдаться как молярный процент превращения (NO + NO2) в N2O.

Оксиды азота (NOx) могут включать N2O, NO, N2O3, NO2, N2O4, N2O5 или NO3.

Сущность изобретения

В одном или более вариантах выполнения настоящего изобретения, настоящее изобретение обеспечивает каталитические изделия, системы и способы обработки потоков выхлопного газа, содержащих оксиды азота. Изделия, системы и способы будут проявлять высокое превращение NOx, в то же время минимизируя образование N2O. В определенных вариантах выполнения настоящего изобретения, изделия, системы и способы являются подходящими для обработки потоков обедненного выхлопного газа дизельных двигателей внутреннего сгорания.

В одном или более вариантах выполнения настоящего изобретения, настоящее изобретение относится к изделиям селективного каталитического восстановления, системам, включающим такие изделия, и способам, в которых применяются такие изделия и способы. Изделия для селективного каталитического восстановления предпочтительно обеспечивают высокое превращение NOx с одновременно низким образованием N2O из-за применения по меньшей мере двух различных каталитически активных молекулярных сит. Более конкретно, по меньшей мере первое активированное паром железосодержащее молекулярное сито и второе содержащее медь молекулярное сито применяются. Активированное паром железосодержащее молекулярное сито и содержащее медь молекулярное сито нанесены в виде покрытия на по меньшей мере одну подложку. Например, первый покрывающий слой первого активированного паром железосодержащего молекулярного сита и второй покрывающий слой второго содержащего медь молекулярного сита нанесены в виде покрытия на по меньшей мере одну подложку. Первый и второй покрывающие слои могут быть нанесены в виде покрытия на одну и ту же подложку или на различные подложки. Например, первая подложка может иметь первый покрывающий слой с первым активированным паром железосодержащим молекулярным ситом, обеспеченным на ней (например, в форме слоя «washcoat»), и вторая подложка может иметь второй покрывающий слой со вторым содержащим медь молекулярным ситом, обеспеченным на ней (например, например, в форме слоя «washcoat»). Предпочтительно, первая подложка с первым покрывающим слоем обеспечивает ниже по ходу потока от второй подложки со вторым покрывающим слоем относительно пути потока выхлопного газа (причем вторая подложка со вторым покрывающим слоем, таким образом, находится ниже по ходу потока от первой подложки с первым покрывающим слоем). В качестве другого примера, подложка может иметь первый покрывающий слой с первым активированным паром железосодержащим молекулярным ситом, обеспеченным на ней (например, в форме слоя "washcoat"), и та же подложка может иметь второй покрывающий слой со вторым содержащим медь молекулярным ситом, обеспеченным на ней (например, в форме слоя "washcoat"). В такой конфигурации, второй покрывающий слой предпочтительно обеспечивается ниже по ходу потока от первого покрывающего слоя относительно пути потока выхлопного газа (причем первый покрывающий слой, таким образом, находится выше по ходу потока от второго покрывающего слоя). Подложка, таким образом, зонирована, так что первая зона включает первый покрывающий слой, и вторая зона включает второй покрывающий слой. Зоны (и, таким образом, покрывающие слои) могут перекрываться, если желательно, или могут быть неперекрывающимися. Было обнаружено, что первое активированное паром железосодержащее молекулярное сито и второе содержащее медь молекулярное сито преимущественно достигают результаты, описанные в настоящей заявке, в отношении превращения NOx и низкого образования N2O, в частности, когда первое активированное паром железосодержащее молекулярное сито расположено выше по ходу потока от второго содержащего медь молекулярного сита. Настоящее изобретение в частности обеспечивает, в некоторых вариантах выполнения настоящего изобретения, изделие для селективного каталитического восстановления, содержащее подложку, имеющую передний расположенный выше по ходу потока конец и задний расположенный ниже по ходу потока конец, определяющие длину оси, и имеющую каталитическое покрытие на ней, где каталитическое покрытие содержит первый покрывающий слой, содержащий железосодержащее молекулярное сито, и второй покрывающий слой, содержащий содержащее медь молекулярное сито.

Предпочтительно, каталитическое покрытие зонировано и содержит первую зону, содержащую первый покрывающий слой, содержащий железосодержащее молекулярное сито, и вторую зону, содержащую второй покрывающий слой, содержащий содержащее медь молекулярное сито. Железосодержащее молекулярное сито, например, содержит активированный паром FeCHA порошок.

Также раскрывается система селективного каталитического восстановления, содержащая первое изделие селективного каталитического восстановления, содержащее первую подложку, содержащую первый каталитический покрывающий слой, содержащий железосодержащее молекулярное сито, и второе изделие селективного каталитического восстановления, содержащее вторую подложку, содержащую второй каталитический покрывающий слой, содержащий содержащее медь молекулярное сито, где первое и второе изделия находятся в сообщении по текучей среде.

Также раскрывается система для обработки выхлопного газа, содержащая изделие для восстановления или систему для восстановления и инжектор восстанавливающего средства в сообщении по текучей среде с и выше по ходу потока от изделия или системы.

Также раскрываются способы обработки выхлопного потока, содержащего NOx, включающие пропускание выхлопного потока через изделия для восстановления, системы для восстановления или системы для обработки.

Также раскрываются способы активации железосодержащего молекулярного сита, причем способы включают добавление железа в молекулярное сито, с последующим кальцинированием потоком полученного содержащего железо цеолитного порошка при от около 500°C до около 800°C в течение периода времени от около 20 минут до около 12 часов в присутствии водяного пара или предпочтительно от около 650°C до около 750°C в течение периода времени от около 20 минут до около 2 часов в присутствии водяного пара. Предварительно активированный железосодержащий цеолит, нанесенный на подложку, обеспечивает превосходные характеристики SCR без дальнейшей гидротермической обработки покрытой подложки.

Также раскрыты изделия или системы для селективного каталитического восстановления, способные обеспечить конверсию NOx ≥ 90% (предпочтительно ≥ 99%) и образование N2O ≤ 50% (предпочтительно ≤ 40%) по сравнению с изделием или системой, соответственно, содержащими равномерную концентрацию CuCHA в качестве единственного катализатора SCR в переходных условиях испытаний двигателя. Более конкретно, изделия, системы или способы селективного каталитического восстановления согласно настоящему изобретению могут быть выполнены с возможностью обеспечения конверсии NOx > 90%, а также обеспечения образования N2O ≤ 1,5%, в частности, образование N2O составляет ≤ 40% по сравнению с изделием, системой или способом, содержащими или использующими равномерную концентрацию CuCHA с высоким содержанием меди в качестве единственного катализатора SCR в переходных условиях испытаний двигателя, как описано здесь иным образом. Варианты выполнения настоящего изобретения также относятся к улучшенной эффективности посредством применения зонирования. Например, изделие для селективного каталитического восстановления, система, или способ согласно настоящему изобретению могут включать подложку с передней расположенной выше по ходу потока зоной, включающей каталитическое покрытие, и второй расположенной ниже по ходу потока зоной, включающей каталитическое покрытие, и могут быть выполнены с возможностью обеспечения >90% общего превращения NOx, в частности, где передняя расположенная выше по ходу потока зона обеспечивает от около 30% до около 80% от общего превращения NOx.

Также раскрываются изделия SCR, содержащие подложку, имеющую передний расположенный выше по ходу потока конец и задний расположенный ниже по ходу потока конец, определяющие длину оси, и имеющую каталитическое покрытие на ней, где каталитическое покрытие содержит активированный паром FeCHA порошок и CuCHA.

Настоящее изобретение включает, без ограничения к этому, следующие варианты выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 1. Способ активации порошка железосодержащего молекулярного сита, причем способ включает: добавление железа в молекулярное сито с образованием железосодержащего молекулярного сита; и осуществление кальцинирования паром порошка железосодержащего молекулярного сита при температуре от около 650°C до около 750°C в течение периода времени от около 20 минут до около 2 часов в присутствии водяного пара.

Вариант выполнения настоящего изобретения 2. Способ согласно любому из предшествующего или последующего варианта выполнения настоящего изобретения, где добавление железа в молекулярное сито включает процесс, выбранный из группы, состоящей из ионного обмена, импрегнирования солью железа и смешивания молекулярного сита с оксидом железа.

Вариант выполнения настоящего изобретения 3. Способ получения каталитического изделия, причем способ включает нанесение на подложку каталитического покрытия, содержащего активированный паром порошок железосодержащего молекулярного сита, полученный согласно любому предшествующему варианту выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 4. Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где покрытая подложка выполнена с возможностью достижения более, чем 90% NOx превращения при 250°C в условиях быстрого SCR без дальнейшей обработки паром.

Вариант выполнения настоящего изобретения 5. Изделие для селективного каталитического восстановления, содержащее подложку, имеющую передний расположенный выше по ходу потока конец и задний расположенный ниже по ходу потока конец, определяющие длину оси, и имеющую каталитическое покрытие на ней, где каталитическое покрытие содержит: первый покрывающий слой, содержащий активированное паром железосодержащее молекулярное сито; и второй покрывающий слой, содержащий содержащее медь молекулярное сито.

Вариант выполнения настоящего изобретения 6. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитическое покрытие зонировано и содержит: первую, расположенную выше по ходу потока зону, содержащую первый покрывающий слой, содержащий активированное паром железосодержащее молекулярное сито; и вторую, расположенную ниже по ходу потока зону, содержащую второй покрывающий слой, содержащий содержащее медь молекулярное сито.

Вариант выполнения настоящего изобретения 7. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где подложка представляет собой пористый фильтр с проточными стенками или проточный монолит.

Вариант выполнения настоящего изобретения 8. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где одно или оба из следующих условий применяются: массовое соотношение активированного паром железосодержащего молекулярного сита и содержащего медь молекулярного сита составляет от около 1:10 до около 10:1; массовое соотношение оксида железа в активированном паром железосодержащем молекулярном сите и оксида меди в содержащем медь молекулярном сите составляет от около 1:15 до около 15:1.

Вариант выполнения настоящего изобретения 9. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где активированное паром железосодержащее молекулярное сито включает оксид железа в количестве от около 1 мас.% до около 15 мас.%, на основе общей массы железосодержащего молекулярного сита, и содержащее медь молекулярное сито включает оксид меди в количестве от около 1 мас.% до около 10 мас.%, на основе общей массы содержащего медь молекулярного сита.

Вариант выполнения настоящего изобретения 10. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где одно или оба из следующих условий применяются: содержащее медь молекулярное сито имеет Cu/Al атомное соотношение от около 0.05 до около 0.55; активированное паром железосодержащее молекулярное сито имеет Fe/Al атомное соотношение от около 0.05 до около 0.5.

Вариант выполнения настоящего изобретения 11. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первый покрывающий слой простирается на расстояние от переднего, расположенного выше по ходу потока конца подложки в направлении заднего, расположенного ниже по ходу потока конца подложки и перекрывает часть второго покрывающего слоя, который простирается на расстояние от заднего, расположенного ниже по ходу потока конца подложки в направлении переднего, расположенного выше по ходу потока конца подложки.

Вариант выполнения настоящего изобретения 12. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первый покрывающий слой простирается от переднего, расположенного выше по ходу потока конца подложки до заднего, расположенного ниже по ходу потока конца подложки и перекрывает весь второй покрывающий слой, который простирается от заднего, расположенного ниже по ходу потока конца подложки до переднего, расположенного выше по ходу потока конца подложки.

Вариант выполнения настоящего изобретения 13. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где второй покрывающий слой простирается на расстояние от переднего, расположенного выше по ходу потока конца подложки в направлении заднего, расположенного ниже по ходу потока конца подложки и перекрывает часть первого покрывающего слоя, который простирается на расстояние от заднего расположенного ниже по ходу потока конца подложки в направлении переднего расположенного выше по ходу потока конца подложки.

Вариант выполнения настоящего изобретения 14. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где второй покрывающий слой простирается от переднего расположенного выше по ходу потока конца подложки до заднего расположенного ниже по ходу потока конца подложки и перекрывает весь первый покрывающий слой, который простирается от заднего, расположенного ниже по ходу потока конца подложки до переднего, расположенного выше по ходу потока конца подложки.

Вариант выполнения настоящего изобретения 15. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первый покрывающий слой и второй покрывающий слой являются соседними и не перекрывают друг друга.

Вариант выполнения настоящего изобретения 16. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первый покрывающий слой и второй покрывающий слой находятся в прямом контакте друг с другом.

Вариант выполнения настоящего изобретения 17. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где активированное паром железосодержащее молекулярное сито и содержащее медь молекулярное сито представляют собой каждое мелкопористые молекулярные сита с 8-членными кольцами.

Вариант выполнения настоящего изобретения 18. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где активированное паром железосодержащее молекулярное сито и содержащее медь молекулярное сито оба независимо представляют собой цеолиты, имеющие структуру, выбранную из группы, состоящей из AEI, AFT, AFX, CHA, EAB, ERI, KFI, LEV, SAS, SAT и SAV.

Вариант выполнения настоящего изобретения 19. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каждое из активированного паром железосодержащего молекулярного сита и содержащего медь молекулярного сита имеет CHA кристаллическую структуру.

Вариант выполнения настоящего изобретения 20. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каждое из активированного паром железосодержащего молекулярного сита и содержащего медь молекулярного сита представляют собой алюмосиликатные цеолиты, имеющие CHA кристаллическую структуру и соотношение диоксида кремния и оксида алюминия (SAR) от около 5 до около 40.

Вариант выполнения настоящего изобретения 21. Изделие для селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где подложка включает нижний подслой, содержащий катализатор AMOx в зоне ниже по ходу потока.

Вариант выполнения настоящего изобретения 22. Система селективного каталитического восстановления, содержащая: первое изделие селективного каталитического восстановления, образованное из первой подложки, включающей первый каталитический покрывающий слой, содержащий активированное паром железосодержащее молекулярное сито; и второе изделие селективного каталитического восстановления, образованное из второй подложки, включающей второй каталитический покрывающий слой, содержащий содержащее медь молекулярное сито; где первое изделие селективного каталитического восстановления и второе изделие селективного каталитического восстановления находятся в сообщении по текучей среде.

Вариант выполнения настоящего изобретения 23. Система селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первая подложка первого изделия селективного каталитического восстановления зонирована так, что имеет первую зону, содержащую первый каталитический покрывающий слой, и вторую зону, содержащую сокаталитический слой, имеющий высокое содержание содержащего медь молекулярного сита.

Вариант выполнения настоящего изобретения 24. Система селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где первая подложка и вторая подложка каждая независимо выбрана из группы, состоящей из пористого фильтра с проточными стенками и проточного монолита.

Вариант выполнения настоящего изобретения 25. Система селективного каталитического восстановления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где вторая подложка включает нижний подслой, содержащий AMOx катализатор.

Вариант выполнения настоящего изобретения 26. Система для обработки выхлопного газа, содержащая: изделие для селективного каталитического восстановления или система селективного каталитического восстановления согласно любому предшествующему или последующему варианте выполнения настоящего изобретения; и инжектор восстанавливающего средства в сообщении по текучей среде с и выше по ходу потока от изделия для селективного каталитического восстановления или системы селективного каталитического восстановления.

Вариант выполнения настоящего изобретения 27. Система для обработки выхлопного газа согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно содержащая одно или более из дизельного катализатора окисления, сажевого фильтра и катализатора окисления аммиака.

Вариант выполнения настоящего изобретения 28. Система для обработки выхлопного газа согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно содержащая двигатель внутреннего сгорания в сообщении по текучей среде с и выше по ходу потока от изделия для селективного каталитического восстановления или системы селективного каталитического восстановления.

Вариант выполнения настоящего изобретения 29. Способ обработки потока выхлопного газа, содержащего NOx, включающий пропускание выхлопного потока через изделие для селективного каталитического восстановления, систему селективного каталитического восстановления, или систему для обработки выхлопного газа согласно любому предшествующему варианту выполнения настоящего изобретения.

Эти и другие признаки, объекты и преимущества настоящего изобретения будут очевидны из следующего подробного описания вместе с приложенными чертежами, которые кратко описаны ниже. Изобретение включает любую комбинацию из двух, трех, четырех или более из вышеперечисленных вариантов выполнения настоящего изобретения, а также комбинации любых двух, трех, четырех или более признаков или элементов, изложенных в настоящей заявке, независимо от того объединены ли явно признаки или элементы в конкретном варианте выполнения настоящего изобретения. Это описание предназначено для того, чтобы восприниматься целостно, так что любые отдельные признаки или элементы раскрытого изобретения в любом из его различных аспектов и вариантов выполнения следует рассматривать как предназначенные для комбинации, если из контекста явно не следует иное. Другие аспекты и преимущества настоящего изобретения станут очевидны из следующего.

Краткое описание чертежей

Чтобы обеспечить понимание вариантов выполнения настоящего изобретения, делается ссылка на прилагаемые чертежи, которые не обязательно изображены в масштабе, и в которых ссылочные позиции относятся к компонентам примерного варианта выполнения настоящего изобретения. Чертежи являются только примерными и не должны истолковываться как ограничивающие объем настоящего изобретения.

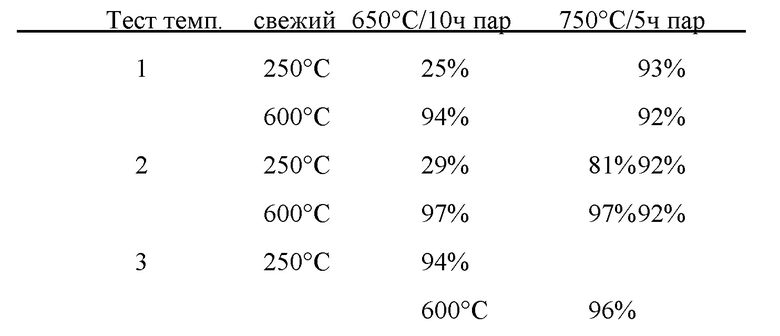

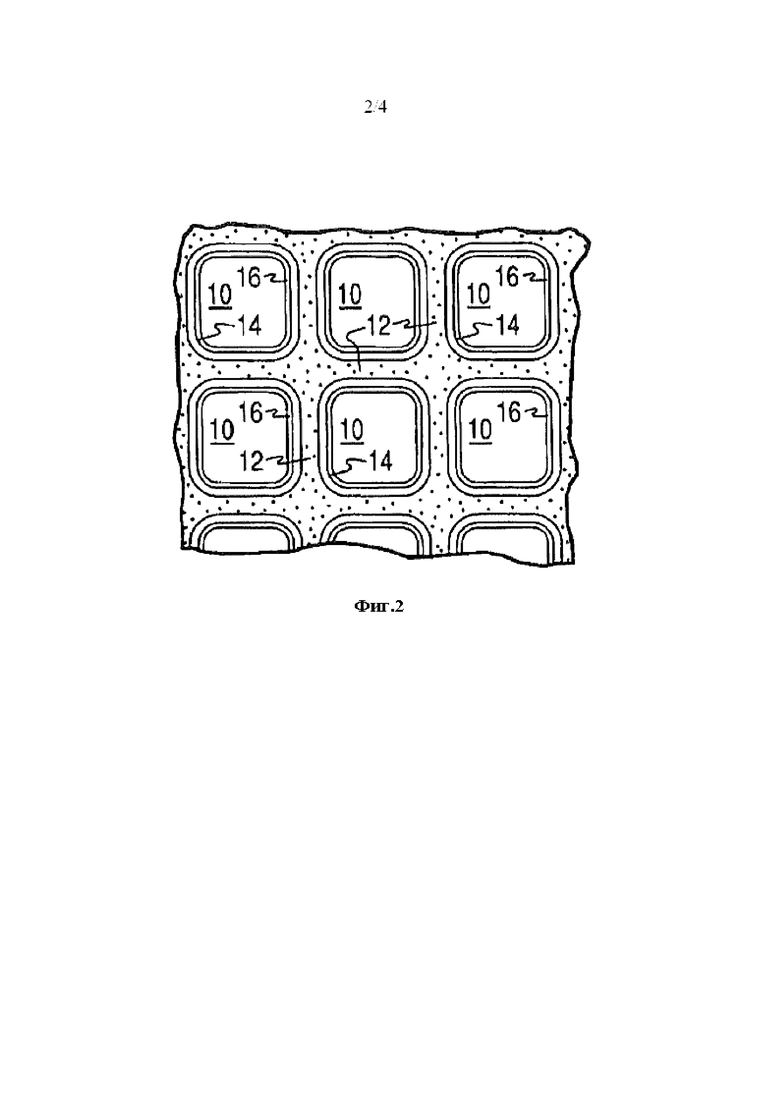

Фиг. 1 показывает перспективный вид подложки-носителя сотообразного типа, которая может содержать каталитическое изделие в форме слоя «washcoat» в соответствии с настоящим изобретением;

Фиг. 2 показывает частичный вид в поперечном сечении, увеличенный относительно Фиг. 1 и взятый вдоль плоскости, параллельной торцевым сторонам подложки-носителя согласно Фиг. 1, который показывает увеличенный вид множества проходов потока газа, показанных на Фиг.1, в варианте выполнения настоящего изобретения, в котором подложка представляет собой монолитную проточную подложку;

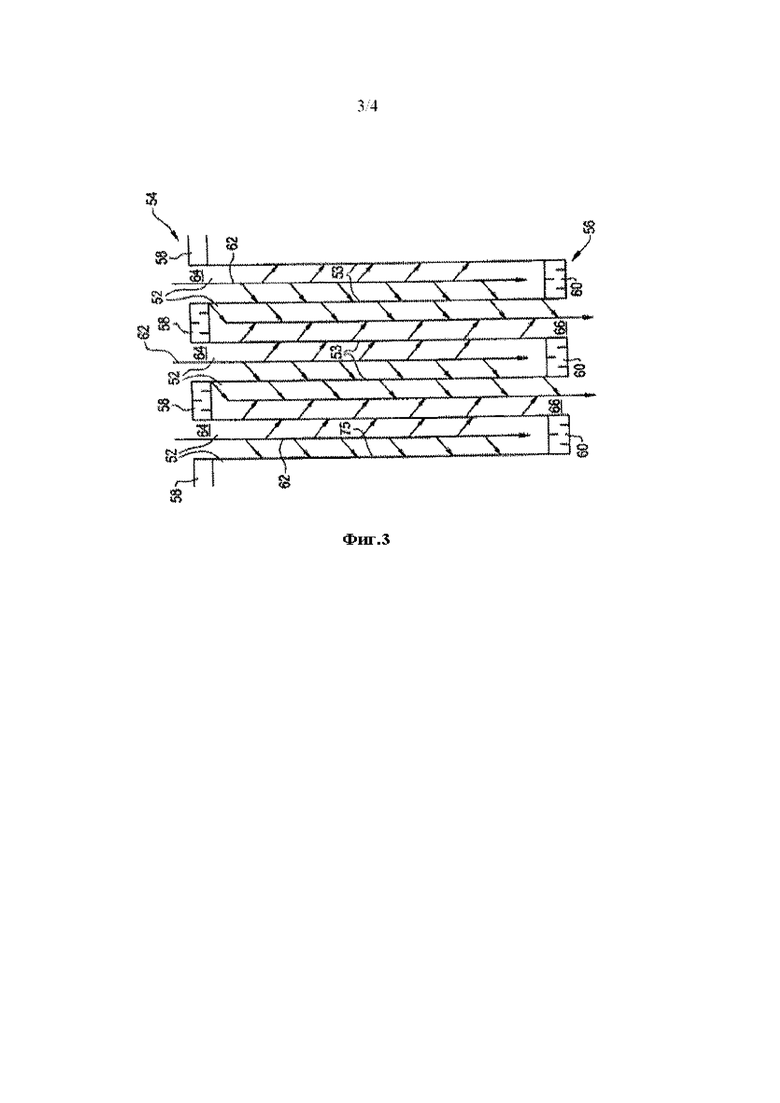

Фиг. 3 показывает местный вид части, увеличенный относительно Фиг. 1, где сотообразная подложка-носитель на Фиг.1 представляет собой монолит подложки фильтра с проточными стенками; и

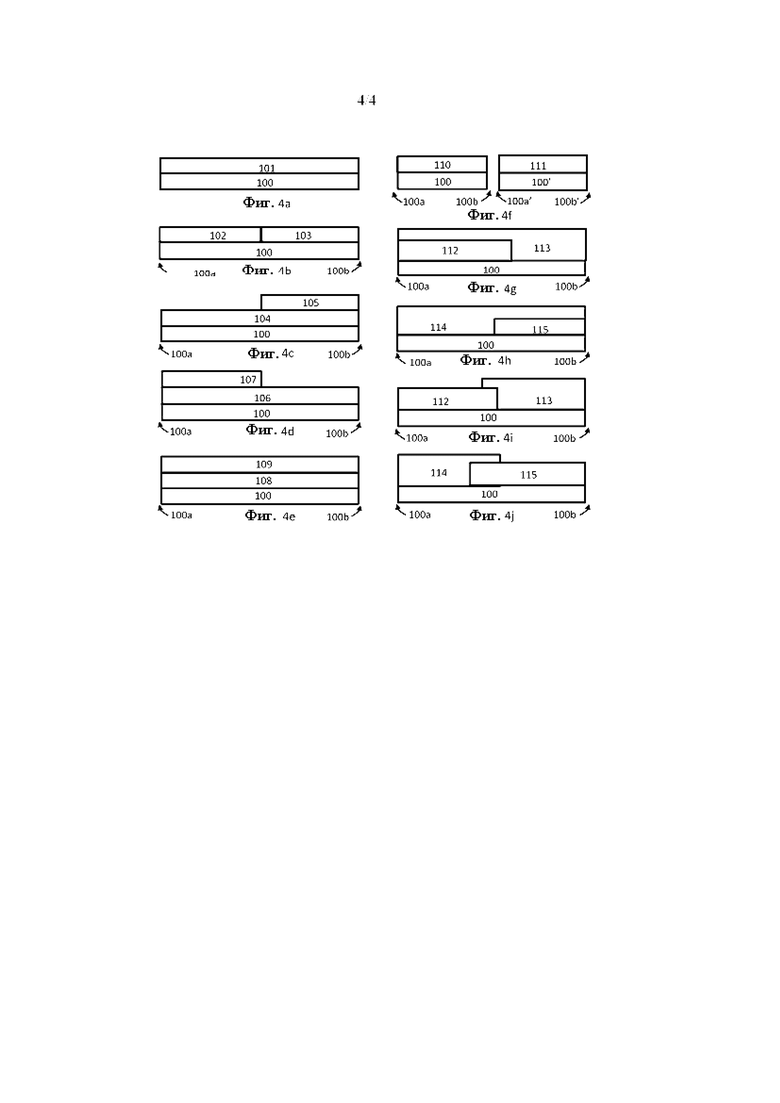

Фиг. 4a - Фиг. 4j показывают частичный вид в поперечном сечении, показывающий покрывающие слои и/или покрывающие зоны на одной или более подложках согласно примерным вариантам выполнения настоящего изобретения.

Подробное описание изобретения

Молекулярные сита относятся к материалам, имеющим обширную трехмерную сеть ионов кислорода, содержащим в основном центры тетраэдрического типа и имеющим в основном равномерное распределение пор по размеру. Цеолит является конкретным примером молекулярного сита, дополнительно включающего кремний и алюминий. Ссылка на «нецеолитный носитель» или «нецеолитную подложку» в слое катализатора относится к материалу, который не является цеолитом и который получает благородные металлы, стабилизаторы, промоторы, связующие вещества и тому подобное посредством ассоциации, дисперсии, пропитки или других подходящих способов. Примеры таких нецеолитных подложек, но без ограничения к этому, включают тугоплавкие оксиды металлов с высокой площадью поверхности. Подложки на основе тугоплавких оксидов металлов с высокой площадью поверхности могут содержать активированное соединение, выбранное из группы, состоящей из оксида алюминия, оксида циркония, диоксида кремния, оксида титана, оксида церия, оксида лантана, оксида бария и их комбинаций.

Молекулярные сита согласно настоящему изобретению, например, имеют отверстия пор в форме 8-членных колец и вторичные строительные блоки из сдвоенных шестичленных колец, например, имеющие следующие типы структур: AEI, AFT, AFX, CHA, EAB, ERI, KFI, LEV, SAS, SAT или SAV. Включены любые или все изотопные каркасные материалы, такие как SAPO, AlPO и MeAPO материалы, имеющие такой же тип структуры.

Алюмосиликатные цеолитные структуры не включают фосфор или другие металлы, изоморфно замещенные в каркасной структуре. То есть, “алюмосиликатный цеолит” исключает алюмофосфатные материалы, такие как SAPO, AlPO и MeAPO материалы, тогда как более широкий термин “цеолит” включают алюмосиликаты и алюмофосфаты.

Мелкопористые молекулярные сита с 8-членными кольцами включают алюмосиликаты, борсиликаты, галлосиликаты, MeAPSO и MeAPO. Они включают, но без ограничения к этому, SSZ-13, SSZ-62, природный шабазит, цеолит K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, ZYT-6, CuSAPO-34, CuSAPO-44 и CuSAPO-47. В конкретных вариантах выполнения настоящего изобретения, мелкопористое молекулярное сито с 8-членными кольцами будет иметь алюмосиликатную композицию, такую как SSZ-13 и SSZ-62.

В одном или более вариантах выполнения настоящего изобретения, мелкопористое молекулярное сито с 8-членными кольцами имеет CHA кристаллическую структуру и выбирается из группы, состоящей из алюмосиликатного цеолита, имеющего CHA кристаллическую структуру, SAPO, AlPO, и MeAPO. В частности, мелкопористое молекулярное сито с 8-членными кольцами, имеющее CHA кристаллическую структуру, представляет собой алюмосиликатный цеолит, имеющий CHA кристаллическую структуру. В конкретном варианте выполнения настоящего изобретения, мелкопористое молекулярное сито с 8-членными кольцами, имеющее CHA кристаллическую структуру, будет иметь алюмосиликатную композицию, такую как SSZ-13 и SSZ-62. Медь- и железосодержащие шабазиты обозначены как CuCHA и FeCHA.

Молекулярные сита могут быть цеолитными (цеолиты) или могут быть нецеолитными. Как цеолитные, так и нецеолитные молекулярные сита могут иметь кристаллическую структуру шабазита, которая также обозначается как CHA структура согласно International Zeolite Association. Цеолитный шабазит включает тектосиликатный минерал природного происхождения из цеолитной группы с приблизительной формулой (Ca,Na2,K2,Mg)Al2Si4O12 ⋅ 6H2O (например, гидратированный алюмосиликат кальция). Три синтетические формы цеолитного шабазита описаны в "Zeolite Molecular sieves," by D. W. Breck, published in 1973 by John Wiley & Sons, которая включена в настоящую заявку посредством ссылки. Эти три синтетические формы, представленные Breck, представляют собой Цеолит K-G, описанный в J. Chem. Soc., стр. 2822 (1956), Barrer°et al; Цеолит D, описанный в патенте Великобритании № 868,846 (1961); и Цеолит R, описанный в патенте США № 3,030,181, которые включены в данный документ посредством ссылки. Синтез другой синтетической формы цеолитного шабазита, SSZ-13, описан в патенте США № 4,544,538, который включен в данный документ посредством ссылки. Синтез синтетической формы молекулярного сита, имеющего кристаллическую структура шабазита, силикоалюмофосфата 34 (SAPO-34), описывается в патентах США № 4,440,871 и 7,264,789, которые включены в данный документ путем ссылки. Способ изготовления еще одного синтетического молекулярного сита, имеющего структуру шабазита, SAPO-44, описывается в патенте США № 6,162,415, который включен в данный документ посредством ссылки.

Синтетическое мелкопористое молекулярное сито с 8-членными кольцами (например, имеющее структуру CHA) может быть получено посредством смешивания источника диоксида кремния, источника оксида алюминия и структуронаправляющего агента в щелочных водных условиях. Типичные источники диоксида кремния включают различные типы пирогенного диоксида кремния, осажденного диоксида кремния и коллоидного диоксида кремния, а также алкоксидов кремния. Типичные источники оксида алюминия включают боемиты, псевдобоемиты, гидроксиды алюминия, соли алюминия, такие как сульфит алюминия или алюминат натрия и алкоксиды алюминия. Гидроксид алюминия, как правило, добавляют в реакционную смесь. Типичным структуронаправляющим агентом для синтеза является адамантилтриметил аммония гидроксид, хотя другие амины и/или четвертичные аммониевые соли могут быть замещены или добавлены. Реакционную смесь нагревают в сосуде под давлением при перемешивании с получением кристаллического продукта. Типичные температуры реакции находятся в интервале от около 100°C до около 200°C, например от около 135°C до около 170°C. Типичное время реакции составляет от около 1 часа до около 30 дней и в конкретных вариантах выполнения настоящего изобретения, например от 10 часов до 3 дней. По завершении реакции, необязательно значение pH доводят до от около 6 до около 10, например от около 7 до около 7.5, и продукт фильтруют и промывают водой. Любая кислота может применяться для регулировки pH, например, азотная кислота. Необязательно, продукт может быть центрифугирован. Органические добавки могут применяться, чтобы способствовать обработке и выделению твердого продукта. Распылительная сушка является необязательной стадией обработки продукта. Твердый продукт термически обрабатывают на воздухе или азоте. Альтернативно, каждая газовая обработка может применяться в различных последовательностях, или смеси газов могут применяться. Типичные температуры кальцинирования составляют от около 400°C до около 850°C.

Молекулярные сита, имеющие CHA структуру, могут быть получены, например, согласно способам, раскрытым в патентах США № 4,544,538 и 6,709,644.

Первое и второе молекулярные сита могут каждое иметь соотношение диоксида кремния и оксида алюминия (SAR) от около 1 до около 50 или от около 5 до около 40.

Молекулярные сита согласно настоящему изобретению являются содержащими медь или содержащими железо. Медь или железо остаются в сайтах ионного обмена (порах) молекулярных сит и могут также быть связаны с молекулярными ситами, но не “в” порах. При кальцинировании, необмененная соль меди распадается до CuO, также упоминается в настоящей заявке как “свободная медь” или “растворимая медь”. Свободная медь может быть предпочтительной, как раскрывается в патенте США № 8,404,203. Количество свободной меди может быть меньше, равно или больше количества ионообмененной меди.

Содержащие медь или железосодержащие молекулярные сита получают, например, посредством ионного обмена из, например, Na+-содержащего молекулярного сита (Na+ форма). Na+ форма в общем ссылается на кальцинированную форму без какого-либо ионного обмена. В этой форме, молекулярное сито в общем содержит смесь катионов Na+ и H+ в сайтах обмена. Фракция сайтов, занятых Na+ катионами, варьируется в зависимости от конкретной порции или состава цеолита. Необязательно, молекулярные сита на основе щелочных металлов являются NH4+-обмененными, и NH4+ форма применяется для ионного обмена на медь или железо. Необязательно, NH4+-обмененное молекулярное сито кальцинируют до H+-формы, которая также может применяться для ионного обмена на катионы меди или железа.

Медь или железо вводятся в молекулярные сита посредством ионного обмена с щелочным металлом, NH4+ или H+ форм с солями меди или железа, такими как ацетат меди, сульфат меди, хлорид железа, ацетат железа, нитрат железа, сульфат железа и тому подобное, например, как раскрывается в патенте США № 9,242,238. Например, Na+, NH4+ или H+ форму молекулярного сита смешивают с водным раствором соли и встряхивают при повышенной температуре в течение подходящего периода времени. Суспензию фильтруют, и остаток на фильтре промывают и сушат.

Способ активации железосодержащего молекулярного сита включает добавление железа в молекулярное сито, с последующим кальцинированием паром полученного порошка железосодержащего молекулярного сита при от около 500°C до около 800°C в течение периода времени от около 20 минут до около 12 часов в присутствии водяного пара или от около 650°C до около 750°C в течение периода времени от около 20 минут до около 2 часов в присутствии водяного пара. Периода кальцинирования паром составляют, например, от около 20 минут до около 1 часа или 1.5 часов.

Стадия кальцинирования паром не требует восстанавливающих условий.

Полученные активированные паром порошки железосодержащего молекулярного сита могут быть высушены распылением или высушены на воздухе.

Полученные активированные паром железосодержащие молекулярные сита представляют собой, например, активированные паром FeCHA порошки.

Добавление железа включает, например, процессы ионного обмена, импрегнирование солью железа или смешивание молекулярного сита с оксидом железа.

Подходящие железосодержащие молекулярные сита раскрываются, например, в патенте США № 9,011,807.

Активированные паром FeCHA молекулярные сита согласно настоящему изобретению получают способом, включающим ионный обмен Fe в молекулярное сито, с последующей стадией кальцинирования паром. Требуется только одна стадия кальцинирования. Способ согласно настоящему изобретению для активации паром FeCHA порошка обеспечивает способ предварительной активации катализатора перед нанесением в виде покрытия на подложку.

SCR изделия, содержащие активированные паром FeCHA молекулярные сита, например, способны обеспечить NOx превращение ≥ 90%, ≥ 91%, ≥ 92%, ≥ 93%, ≥ 94% или ≥ 95% при 250°C или в диапазоне от 350°C до 600°C при быстрых условиях SCR в стабильном состоянии. Активность NOx измеряют, например, в условиях стабильного состояниях при условиях максимального проскока NH3 в газовой смеси 500 частей на миллион NO, 500 частей на миллион NH3, 10% O2, 5% H2O, остальное - N2 при объемной скорости 80,000 ч−1.

Альтернативно, подложки согласно настоящему изобретению, содержащие покрывающие слои, содержащие железосодержащие молекулярные сита, могут быть активированы паром после нанесения покрытия; то есть, конечный монолит с покрытиями согласно настоящему изобретению может быть обработан паром.

Превращение NOx определяется как превращение в мол.% объединенных NO и NO2. Высокое значение желательно. N2O образование определяется как превращение в мол.% объединенных NO и NO2 в N2O. Низкое значение желательно. Превращение в процентах NOx в N2O вычисляют на основе допущения, что каждая молекула N2O происходит из одной молекулы NOx и одной молекулы NH3.

Эффективность SCR, такую как превращение NOx и образование N2O, например, измеряют при часовой объемной скорости газа 80000 ч-1 в условиях псевдостабильного состояния в газовой смеси из 500 частей на миллион NOx (быстрые условия SCR: NO2/NOx=0.5 или стандартные условия SCR: NO2/NOx=0), 500 частей на миллион NH3, 10% O2, 5% H2O, остальное - N2 при температурном шаге 0.5°C/мин от 200°C до 600°C. Такие измерения активности SCR продемонстрированы в патенте США № 8,404,203.

Превращение NOx определяют как превращение в мол.% объединенных NO и NO2. Высокое значение желательно. Образование N2O определяют как превращение в мол.% объединенных NO и NO2 в N2O. Низкое значение желательно.

SCR изделия, содержащие активированный паром FeCHA, предпочтительно получают сначала посредством кальцинирования паром FeCHA, с последующим нанесением его в виде каталитически активного покрытия на подложку. То есть, FeCHA активируют паром перед формированием изделия.

Альтернативно каталитическое покрытие, содержащее FeCHA, может быть нанесено на подложку, где покрытая подложка может быть кальцинирована паром с обеспечением активированного FeCHA.

Кроме того, по меньшей мере часть каталитически активного металла может быть включена в процессе синтеза молекулярного сита, так что полученный коллоид содержит структуронаправляющий агент, источник диоксида кремния, источник оксида алюминия и источник ионов металла (например меди).

Количество железа в железосодержащем молекулярном сите составляет, например, от около 1.0 до около 15 мас.%, и количество меди в содержащем медь молекулярном сите составляет, например, от около 0.4 до около 7.0 мас.%, например, от около 1 до около 10 мас. %, на основе общей массы молекулярного сита.

В некоторых вариантах выполнения настоящего изобретения, количество меди в содержащем медь молекулярном сите составляет от около 2 до около 8 мас.%, от около 2.5 до около 6 мас.%, или от около 3 до около 5 мас.%. В конкретных вариантах выполнения настоящего изобретения, содержащее медь молекулярное сито может обеспечиваться в зонированной конфигурации - например, имеющей две или более зон содержащего медь молекулярного сита, имеющих различные концентрации меди. Зона с высоким содержанием меди, например, может включать содержащее медь молекулярное сито с концентрацией меди около 3 мас.% или более (например, от около 3 до около 10 мас.%, от около 3 до около 8 мас.%, от около 3 до около 6 мас.%, или от около 3 до около 4 мас.%). Зона с низким содержанием меди, например, может включать содержащее медь молекулярное сито с концентрацией меди около 2.5 мас.% или менее (под минимумом понимается 0.1 мас.%). Например, зона с низким содержанием меди может иметь концентрацию меди от около 0.5 до около 2.5 мас.%, от около 1 до около 2.5 мас.%, или от около 2 до около 2.5 мас.%. В некоторых вариантах выполнения настоящего изобретения, передняя зона (например, зона вблизи входа подложки) может представлять собой зону с низким содержанием меди, и задняя зона (например, зона вблизи выхода подложки) может представлять собой зону с высоким содержанием меди. Раздел, выделенный желтым цветом, более правильно относится к другому патенту.

Количества каталитических металлов, таких как медь или железо в молекулярном сите приводятся в виде оксида, CuO или Fe2O3.

Общая сухая масса молекулярного сита включает любые добавленные/обмененные металлы, такие как медь или железо.

Количество меди в молекулярном сите, например алюмосиликатном цеолите, также может быть определено как атомное соотношение меди и алюминия. Например, атомное соотношение Cu/Al может составлять от около 0.05 до около 0.55.

Количество железа в молекулярном сите, например алюмосиликатном цеолите, также может быть определено как атомное соотношение железа и алюминия. Например, атомное соотношение Fe/Al может составлять от около 0.05 до около 2.0. При более высоком соотношении Fe/Al, доля железа не будет присутствовать в традиционных сайтах ионного обмена, а скорее в виде небольших частиц оксида железа.

Молекулярные сита расположенных выше по ходу потока и ниже по ходу потока зон могут быть одинаковыми или могут быть различными. Например, они могут быть одинаковыми или различными в отношении их SAR. Например, первое молекулярное сито может иметь SAR ниже, равное или больше SAR второго молекулярного сита.

Мелкопористые молекулярные сита с 8-членными кольцами, содержащие медь, каждое может иметь содержание натрия (приводится как Na2O на основе отсутствия летучих соединений) ниже 2 мас.%, на основе общей массы кальцинированного молекулярного сита. В более конкретных вариантах выполнения настоящего изобретения, содержание натрия составляет ниже 1 мас.% или ниже 2500 частей на миллион. Молекулярные сита каждое может содержать атомное соотношение натрия и алюминия менее около 0.7, например от около 0.02 до около 0.7. Молекулярные сита каждое может содержать атомное соотношение меди и натрия или железа и натрия более около 0.5, например от около 0.5 до около 50.

Содержащие медь или железосодержащие молекулярные сита согласно настоящему изобретению могут проявлять площадь поверхности по БЭТ, определенную согласно DIN 66131, по меньшей мере около 400 м2/г, по меньшей мере около 550 м2/г или по меньшей мере около 650 м2/г, например, от около 400 до около 750 м2/г или от около 500 до около 750 м2/г. Молекулярные сита согласно настоящему изобретению могут иметь средний размер кристалла от около 10 нанометров до около 10 микрон, от около 50 нанометров до около 5 микрон или от около 0.1 микрон до около 0.5 микрон, как определено посредством SEM. Например, кристаллиты молекулярного сита могут иметь средний размер кристалла более 0.1 микрон или 1 микрон или менее 5 микрон.

Молекулярные сита могут обеспечиваться в форме порошка или высушенного сушкой материала, которые смешивают с или покрывают подходящими модификаторами. Модификаторы включают диоксид кремния, оксид алюминия, оксид титана, оксид циркония и связующие на основе тугоплавких оксидов металлов (например, предшественник циркония). Порошок или распыленный материал, необязательно после смешивания с или покрытия подходящими модификаторами, может быть образован в суспензию, например с водой, которую наносят на подходящую подложку, как раскрывается, например, в патенте США № 8,404,203.

Предпочтительно, количественное соотношение железосодержащих молекулярных сит и содержащих медь молекулярных сит в изделиях и системах согласно настоящему изобретению составляет от около 1:10 до около 10:1, по массе. Например, они представляют собой массовые соотношения железосодержащих молекулярных сит в зоне выше по ходу потока и содержащих медь молекулярных сит в зоне ниже по ходу потока.

Предпочтительно, массовое соотношение железа и меди в изделиях и системах согласно настоящему изобретению составляет от около 1:15 до около 15:1, на основе массы оксидов. Это может представлять собой массовое соотношение железа в зоне выше по ходу потока и меди в зоне ниже по ходу потока.

Молекулярные сита железосодержащих молекулярных сит могут включать молекулярные сита с 8-членными кольцами, или альтернативно, могут также включать молекулярные сита с 10-членными кольцами или 12-членными кольцами.

Термин “катализатор” относится к материалу, который промотирует химическую реакцию. Катализатор включает “каталитически активные вещества” и “носитель”, который несет и поддерживает активные вещества. Например, молекулярные сита, включая цеолиты, представляют собой носители/подложки для активных каталитических веществ меди и железа согласно настоящему изобретению. Подобным образом, частицы тугоплавкого оксида металла могут быть носителем для каталитических веществ металла платиновой группы.

Каталитически активные вещества также обозначаются как “промоторы”, так как они промотируют химическую реакцию. Например, содержащие медь- или железосодержащие молекулярные сита согласно настоящему изобретению могут быть обозначены как промотированные медью или железом молекулярные сита. “Поромотированное молекулярное сито” относятся к молекулярному ситу, в которое преднамеренно добавлены каталитически активные вещества.

Селективное каталитическое восстановление (SCR) оксидов азота (NOx) означает селективное восстановление до N2.

Термин “подложка” относится в общем к монолитному материалу, на который наносят каталитическое покрытие, например проточный монолит или монолитный фильтр с проточными стенками. В одном или более вариантах выполнения настоящего изобретения, подложка является керамической или металлической, имеющей сотообразную структуру. Может быть использована любая подходящая подложка, такая как монолитная подложка типа, имеющего множество тонких параллельных проходов для газового потока, проходящих от входного конца к выходному концу подложки, так что проходы являются открытыми для потока текучей среды. Проходы, которые являются по существу прямыми путями от их входа текучей среды к их выходу текучей среды, определяются стенками, на которых каталитическое покрытие нанесено, так что газы, протекающие через проходы, контактируют с каталитическим материалом. Проходы потока монолитной подложки представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму и размер поперечного сечения, такие как трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, треугольные и т.д. Такие подложки могут содержать от около 60 до около 900 или более отверстий для входа газа (т.e. ячеек) на квадратный дюйм поперечного сечения.

Подложки согласно настоящему изобретению являются трехмерными, имеющими длину и диаметр и объем, подобные цилиндру. Форма не обязательно должна соответствовать цилиндру. Длина представляет собой длину по оси, определенную входным и выходным концом.

Подложки в виде проточного монолита, например, имеют объем от около 50 дюйм3 до около 1200 дюйм3, плотность ячеек от около 60 ячеек на квадратный дюйм (cpsi) до около 500 cpsi или до около 900 cpsi, например от около 200 до около 400 cpsi, и толщину стенки от около 50 до около 200 микрон или около 400 микрон.

Подложка может представлять собой “проточный” монолит, как описано выше. Альтернативно, каталитическое покрытие может быть расположено на сажевом фильтре с проточными стенками, таким образом получая катализированный сажевый фильтр (CSF). Если применяется подложка с проточными стенками, полученная система будет способна удалять твердые частицы наряду с газообразными загрязнителями. Подложка в виде фильтра с проточными стенками может быть получена из материалов, в общем известных в данной области техники, таких как кордиерит, титанат алюминия или карбид кремния. Загрузка каталитического покрытия на подложке с проточными стенками будет зависеть от свойств подложки, таких как пористость и толщина стенки, и, как правило, будет ниже, чем загрузка катализатора на проточной подложке.

Подложки в виде фильтра с проточными стенками, применяемые чтобы нести SCR каталитические покрытия, имеют множество тонких, по существу параллельных проходов для газового потока, простирающихся вдоль продольной оси подложки. Как правило, каждый проход блокирован на одном конце тела подложки, причем чередующиеся каналы блокируются на противоположных торцевых поверхностях. Такие монолитные носители могут содержать до около 700 или более проходов потока (или “ячеек”) на квадратный дюйм поперечного сечения, хотя применяется намного меньше. Например, типичные носители, как правило, имеют от около 100 до около 300, ячеек на квадратный дюйм (“cpsi”). Ячейки могут иметь поперечные сечения, которые являются прямоугольными, квадратными, шестиугольными или любой другой многоугольной формы. Подложки с проточными стенками, как правило, имеют толщину стенки от около 50 микрон до около 500 микрон, например от около 150 микрон до около 400 микрон. Фильтры с проточными стенками будут в общем иметь пористость стенки по меньшей мере 40% со средним размером пор по меньшей мере 10 микрон до расположения каталитического покрытия. Например, фильтры с проточными стенками будут иметь пористость стенки около 50 до около 75% и средний размер пор от около 10 до около 30 микрон до расположения каталитического покрытия.

Фиг. 1 и 2 иллюстрируют примерную подложку 2 в форме проточной подложки, покрытого композицией «washcoat», как описано в настоящей заявке. Со ссылкой на Фиг. 1 примерная подложка 2 имеет цилиндрическую форму и цилиндрическую внешнюю поверхность 4, торцевую сторону выше по ходу потока 6 и соответствующую торцевую сторону 8 ниже по ходу потока, которая является идентичной торцевой стороне 6. Подложка 2 имеет множество тонких параллельных проходов для газового потока 10, образованных в ней. Как видно на Фиг.2, проточные каналы 10 образованы стенками 12 и проходят через носитель 2 от торца выше по ходу 6 до торца ниже по ходу потока 8, причем каналы 10 незатруднены, чтобы обеспечить поток текучей среды, например, поток газа в продольном направлении через носитель 2 его каналы для потока газа 10. Как можно легко увидеть на Фиг. 2, стенки 12 имеют такие размеры и конфигурации, что каналы 10 для потока газа имеют по существу правильную многоугольную форму. Как показано, композиция «washcoat» может быть нанесена, если требуется, в несколько различных слоев. В проиллюстрированном варианте выполнения настоящего изобретения покрытие «washcoat» состоит из как отдельного нижнего слоя покрытия «washcoat» 14, приклеенного к стенкам 12 элемента носителя, так и второго отдельного верхнего слоя покрытия «washcoat» 16, нанесенного в виде покрытия на нижний слой покрытия «washcoat» 14. Настоящее изобретение может быть осуществлено на практике с одним или более (например, 2, 3 или 4) слоями покрытия «washcoat» и не ограничивается иллюстрируемым двухслойным вариантом выполнения настоящего изобретения.

Альтернативно на Фиг. 1 и 3 проиллюстрирована примерная подложка 2 в виде подложки фильтра с проточными стенками, покрытой композицией «washcoat», как описано в настоящей заявке. Как видно на Фиг.3 примерная подложка 2 имеет множество проходов 52. Проходы трубчато закрыты внутренними стенками 53 подложки фильтра. Подложка имеет входной конец 54 и выходной конец 56. Альтернативные проходы закупорены на входном конце заглушкой входа 58, и на выходном конце - заглушкой выхода 60, с образованием противоположной шахматной конфигурации на входном конце 54 и выходном конце 56. Газовый поток 62 поступает через вход 64 незакупоренного канала, останавливается заглушкой выхода 60 и диффундирует через стенки канала 53 (которые являются пористыми) на выходную сторону 66. Газ не может проходить обратно на входную сторону стенок из-за заглушек входа 58. Пористый фильтр с проточными стенками, используемый в настоящем изобретении, катализируется посредством того, что стенка указанного элемента имеет на ней или содержит в ней один или более каталитических материалов. Каталитические материалы могут присутствовать только на входной стороне стенки элемента, только на выходной стороне, как на входной, так и на выходной стороне, или сама стенка может состоять полностью или частично из каталитического материала. Настоящее изобретение включает применение одного или более слоев каталитического материала на входных и/или выходных стенках элемента.

Катализированные фильтры с проточными стенками раскрываются, например, в патенте США № 7,229,597. В этом патенте раскрывается способ нанесения каталитического покрытия так, что покрытие проникает в пористые стенки, то есть диспергируется через стенки. Проточные подложки или подложки с проточными стенками также раскрываются, например, в патенте США № 62/072,687, опубликованном как WO2016/070090.

Например, в системах согласно настоящему изобретению первая подложка представляет собой пористый фильтр с проточными стенками, и вторая подложка представляет собой проточный монолит, или альтернативно, первая подложка представляет собой проточный монолит, и вторая подложка представляет собой пористый фильтр с проточными стенками. Альтернативно, обе подложки могут быть идентичными, и могут представлять собой проточные подложки или подложки с проточными стенками.

Каталитическое покрытие согласно настоящему изобретению может быть на поверхности стенки и/или в порах стенки, то есть “в” и/или “на” стенках фильтра. Таким образом, фраза “имеющая каталитическое покрытие на ней” означает любую поверхность, например, на поверхности стенки и/или на поверхности пор.

Термин «выхлопной поток» или «поток выхлопного газа» относится к любой комбинации протекающего газа, которая может содержать твердые или жидкие частицы. Поток содержит газообразные компоненты и представляет собой, например, выхлопной газ двигателя, работающего при сгорании обедненной смеси, который может содержать определенные негазообразные компоненты, такие как капли жидкости, твердые частицы и тому подобное. Выхлопной поток двигателя, работающего при сгорании обедненной смеси, обычно дополнительно содержит продукты сгорания, продукты неполного сгорания, оксиды азота, горючие и/или углеродистые твердые частицы (сажа) и непрореагировавший кислород и/или азот.

Определенные варианты выполнения настоящего изобретения относятся к применению изделий, систем и способов удаления NOx из выхлопных газов двигателей внутреннего сгорания, в частности дизельных двигателей, которые работают в условиях сгорания с воздухом, превышающим необходимый для стехиометрического сгорания, т.e. обедненные условия.

Входной конец подложки является синонимом “расположенному выше по ходу потока” концу или “переднему” концу. Выходной конец подложки является синонимом расположенному ниже по ходу потока” концу или “заднему” концу. Подложка будет иметь длину и ширину. Расположенная выше по ходу потока зона находится выше по ходу потока от расположенной ниже по ходу потока зоны. Зона катализированной подложки определяется как поперечное сечение, имеющее определенную покрывающую структуру на ней.

В способах для обработки выхлопного газа согласно настоящему изобретению, поток выхлопного газа пропускают через изделие SCR, систему SCR или систему для обработки выхлопного газа посредством входа в расположенный выше по ходу потока конец и выхода через расположенный ниже по ходу потока конец.

Керамические материалы, применяемые для получения подложки, могут включать любой подходящий тугоплавкий материал, например, кордиерит, муллит, кордиерит-α оксид алюминия, нитрид кремния, муллит циркония, сподумен, оксид алюминия-диоксид кремния-оксид магния, силикат циркония, силлиманит, силикаты магния, циркония, петалит, α-оксид алюминия, алюмосиликаты и тому подобное.

Подложки, подходящие согласно настоящему изобретению, также могут быть металлическими и состоять из одного или более металлов или сплавов металлов. Металлические подложки могут применяться в различных формах, таких как пеллеты, гофрированный лист или монолитная пена. Конкретные примеры металлических подложек включают термоустойчивые сплавы на основе металлов, особенно те, в которых железо является существенным и основным компонентом. Такие сплавы могут содержать одно или более из никеля, хрома, и алюминия, и общее количество этих металлов может предпочтительно составлять по меньшей мере около 15 мас.% (проценты по массе) от сплава, например, от около 10 до около 25 мас.% хрома, от около 1 до около 8 мас.% алюминия, и от 0 до около 20 мас.% никеля.

Каталитическое покрытие содержит один или более носителей, содержащих активные каталитические вещества. Каталитическое покрытие может, как правило, наноситься в форме слоя "washcoat", содержащего носители, имеющие каталитически активные вещества на них. Слой «washcoat» образуют посредством получения суспензии, содержащей конкретное содержание твердых веществ (например, 10-60 мас.%) носителей в жидкой среде, который затем наносят в виде покрытия на подложку и сушат и прокаливают с обеспечением покрывающего слоя. При нанесении множества покрывающих слоев, подложку сушат и кальцинируют после нанесения каждого слоя и/или после нанесения ряда желаемых многочисленных слоев.

Покрывающие слои молекулярных сит могут быть получены с применением связующего, например, связующего ZrO2, полученного из подходящего предшественника, такого как цирконил ацетат или любого другого подходящего предшественника циркония, такого как цирконил нитрат. Связующее на основе цирконил ацетата обеспечивает каталитическое покрытие, которое остановится гомогенным и интактным после термического состаривния, например, при воздействии на катализатор высокими температурами по меньшей мере около 600°C, например, около 800°C и выше, и условиями высокого водяного пара около 10% или более. Другие потенциально подходящие связующие включают, но без ограничения к этому, оксид алюминия и диоксид кремния. Связующие на основе оксида алюминия включают оксиды алюминия, гидроксиды алюминия и оксигидроксиды алюминия. Многие соли алюминия и коллоидные формы оксида алюминия также могут применяться. Связующие на основе диоксида кремния включают различные формы SiO2, включая коллоидный диоксид кремния. Связующие композиции могут включать любую комбинацию оксида циркония, оксида алюминия и диоксида кремния.

Любые покрывающие слои согласно настоящему изобретению могут включать ZrO2 или Al2O3 связующие.

Каталитическое покрытие может содержать более чем один адгезивный слой. Покрытие расположено на или в скреплении с подложкой. Все покрытие содержит отдельные “покрывающие слои”. Каталитическое покрытие является “зонированным”, содержащим зонированные каталитические слои. Оно также может быть описано как “латерально зонированное”. Например, первый слой может простираться от входного конца в направлении выходного конца, простираясь на около 5% до около 100%, около 10% до около 90%, или от около 20% до около 50% длины подложки. Второй слой может простираться от выходного конца в направлении входного конца, простираясь на от около 5% до около 100%, от около 10% до около 90%, или от около 20% до около 50% длины подложки. Первый и второй слои могут быть соседними друг с другом и не перекрывать друг друга. Альтернативно, первый и второй слои могут перекрывать часть друг друга, обеспечивая третью “среднюю” зону. Средняя зона может, например, простираться на от около 5% до около 80% длины подложки, например, на около 5%, около 10%, около 20%, около 30%, около 40%, около 50%, около 60% или около 70% длины подложки. Альтернативно, первый слой может простираться от выходного конца, и второй слой может простираться от входного конца.

Первый и второй слои могут простираться на всю длину подложки, или каждый может простираться на часть длины подложки, и могут перекрывать или подстилать друг друга, либо частично, либо полностью. Каждый из первого и второго слоев может простираться либо от входного конца, либо от выходного конца.

Первый покрывающий слой может простираться на всю длину подложки, и второй покрывающий слой может перекрывать или подстилать часть или весь первый слой. Например, второй покрывающий слой может простираться от выходного конца в направлении входного конца на около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70% или около 80% длины подложки.

Второй покрывающий слой может простираться на всю длину подложки, и первый покрывающий слой может перекрывать или подстилать часть или весь второй слой. Например, первый покрывающий может простираться от входного конца в направлении выходного конца на около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70% или около 80% длины подложки.

Зоны согласно настоящему изобретению определены взаимодействием между первым и вторым покрывающими слоями. В отношении первого и второго покрывающих слоев, может быть только расположенная выше по ходу потока зона и расположенная ниже по ходу потока зона или может быть расположенная выше по ходу потока зона, средняя зона и расположенная ниже по ходу потока зона. Когда первый и второй слои являются соседними и не перекрываются, есть только расположенная выше по ходу потока и расположенная ниже по ходу потока зоны. Когда первый и второй слои перекрываются до определенной степени, имеются расположенная выше по ходу потока, расположенная ниже по ходу потока и средняя зоны. Когда, например, первый покрывающий слой простирается на всю длину подложки, и второй покрывающий слой простирается от выходного конца на определенную длину и перекрывает часть первого покрывающего слоя, есть только расположенная выше по ходу потока и расположенная ниже по ходу потока зоны.

Первый и/или второй покрывающие слои могут быть в прямом контакте с подложкой. Альтернативно, один или более “нижних слоем” могут присутствовать, так что по меньшей мере часть первого и/или второго покрывающих слоев не находятся в прямом контакте с подложкой (а скорее с нижним слоем). Один или более “верхних слоев” могут присутствовать, так что по меньшей мере часть первого и/или второго покрывающих слоев напрямую не подвергаются воздействию газообразного потока или атмосферы (а скорее находятся в контакте с верхнем покрытием).

Первый и второй покрывающие слои могут быть в прямом контакте друг с другом без “средней” зоны перекрывания. Альтернативно, первый и второй покрывающие слои могут не быть в прямом контакте, с “промежутком” между двумя зонами. В случае “нижнего слоя” или “верхнего слоя” промежуток между первым и вторым SCR слоем обозначается как “промежуточный слой”.

Нижний подслой представляет собой слой “под” покрывающим слоем, верхний слой представляет собой слой “сверх” покрывающего слоя, и промежуточный слой представляет собой слой “между” двумя покрывающими слоями.

Промежуточный слой (слои), нижний слой (слои) и верхний слой (слои) могут содержать один или более катализаторов или могут быть свободны от катализаторов.

Каталитические покрытия согласно настоящему изобретению могут содержать могут содержать более чем один идентичный слой, например более чем один первый и/или второй слои.

Самые простые изделия согласно настоящему изобретению содержат проточную подложку или фильтр с проточными стенками, имеющий первый покрывающий слой, простирающийся от входного конца монолита или фильтра в направлении выходного конца, и второй покрывающий слой, простирающийся от выходного конца в направлении входного конца.

Каталитическое покрытие согласно настоящему изобретению, а также каждая зона каталитического покрытия или любая часть покрытия, присутствует на подложке при концентрации (загрузке), например, от около 0.3 г/дюйм3 до около 4.5 г/дюйм3, или около 0.4, около 0.5, около 0.6, около 0.7, около 0.8, около 0.9 или от около 1.0 г/дюйм3 до около 1.5 г/дюйм3, около 2.0 г/дюйм3, около 2.5 г/дюйм3, около 3.0 г/дюйм3, около 3.5 г/дюйм3 или около 4.0 г/дюйм3, на основе подложки. Это относится у сухой массе твердых веществ на объем подложки, например на объем сотообразного монолита. Количество основного металла, например меди, является только частью каталитического покрытия, которое также включает молекулярное сито. Количество меди на объем будет составлять, например, от около 0.2% до около 10% от вышеуказанных значений. Количество меди на объем представляет собой концентрацию меди, количество железа на объем представляет собой концентрацию железа. Количество молекулярного сита, содержащего основной металл, на объем представляет собой концентрацию молекулярного сита. Концентрация основана на поперечном сечении подложки или на всей подложке.

Термин “каталитическое изделие” относится к элементу, который применяется, чтобы промотировать желаемую реакцию. Каталитические изделия согласно настоящему изобретению содержат подложку, имеющую каталитическое покрытие, расположенное на ней.

Система содержит более чем одно изделие, например, первое SCR изделие и второе SCR изделие. Система может также содержать одно или более изделий, содержащих инжектор восстанавливающего средства, дизельный катализатор окисления (DOC), сажевый фильтр или катализатор окисления аммиака (AMOx) или катализатор-ловушка обедненных NOx (LNT).

Изделие, содержащее инжектор восстанавливающего средства, представляет собой восстанавливающее изделие. Восстанавливающая система включает инжектор восстанавливающего средства и/или насос и/или резервуар, и т.д.

Система обработки согласно настоящему изобретению может дополнительно содержать дизельный катализатор окисления и/или сажевый фильтр и/или катализатор окисления аммиака. Сажевый фильтр может быть некатализированным или может быть катализированным (CSF). Например, система обработки согласно настоящему изобретению может содержать, от положения выше по ходу потока к положению ниже по ходу потока - изделие, содержащее DOC, CSF, инжектор мочевины, зонированное SCR изделие согласно настоящему изобретению или первое SCR изделие и второе SCR изделие и изделие, содержащее AMOx. Катализатор-ловушка обедненных NOx (LNT) также может быть включен.

Нижний подслой, содержащий AMOx катализатор, может присутствовать в зоне ниже по ходу потока подложки. Например AMOx нижний подслой может простираться от выходного конца в направлении входного конца на около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70% или около 80% длины подложки изделия согласно настоящему изобретению.

AMOx нижний подслой также может присутствовать на второй подложке второго расположенного ниже по ходу потока изделия. Этот нижний подслой может простираться на всю длину второй подложки или на около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80% или около 90% длины второй подложки.

AMOx катализаторы раскрываются, например, в публикации патента США № 2011/0271664. Катализатор окисления аммиака (AMOx) может быть компонентом благородного металла на носителе, который эффективен для удаления аммиака из потока выхлопных газов. Благородный металл может включать рутений, родий, иридий, палладий, платину, серебро или золото. Например, компонент благородного металла включает физические смеси или химические или атомно-легированные комбинации благородных металлов. Компонент благородного металла, например, включает платину. Платина может присутствовать в количестве от около 0,008% до около 2 мас.% на основе катализатора AMOx.

Компонент благородного металла, как правило, расположен на носителе на основе тугоплавкого оксида металла с высокой площадью поверхности. Примеры подходящих тугоплавких оксидов металлов с высокой площадью поверхности включают оксид алюминия, диоксид кремния, оксид титана, оксид церия, и оксид циркония, а также их физические смеси, химические комбинации и/или атомно-легированные комбинации. В конкретных вариантах выполнения настоящего изобретения, тугоплавкий оксид металла может содержать смешанный оксид, такой как диоксид кремния-оксид алюминия, аморфные или кристаллические алюмосиликаты, оксид алюминия-оксид циркония, оксид алюминия-оксид лантана, оксид алюминия-оксид бария, оксид алюминия-оксид церия и тому подобное. Примерный тугоплавкий оксид металла содержит γ-оксид алюминия с высокой площадью поверхности, имеющий конкретную площадь поверхности от около 50 до около 300 м2/г.

AMOx катализатор может включать цеолитное или нецеолитное молекулярное сито, например, выбранное из типов CHA, FAU, BEA, MFI и MOR. Молекулярное сито может быть физически смешанным с компонентом платины на оксидной подложке. В альтернативном варианте выполнения настоящего изобретения, платина может быть распределена на внешней поверхности или в каналах, полостях или ямках молекулярного сита.

Варианты выполнения настоящего изобретения, которые включают первое изделие селективного каталитического восстановления и второе изделие селективного каталитического восстановления, могут обозначаться как “многокомпонентная” или “мультиблочная” система. “Блок” может относиться к одному изделию, такому как монолит или фильтр.

Предпочтительно, изделия многокомпонентной системы каждое может содержать подложки, содержащие зонированные покрытия, как описано в настоящей заявке.

Каталитические изделия эффективны для катализа восстановления оксидов азота (NOx) в присутствии восстанавливающего средства, например аммиака или мочевины. При работе восстанавливающее средство периодически дозируется в поток выхлопных газов из положения выше по ходу потока от изделия SCR. Инжектор находится в сообщении по текучей среде с и выше по ходу потока от изделия SCR. Инжектор также будет связан с резервуаром и насосом для восстанавливающего средства.

Изделия, системы и способы являются подходящими для обработки протоков выхлопных газов из подвижных источников выбросов, таких как грузовые автомобили и легковые автомобили. Изделия, системы и способы являются подходящими для обработки протоков выхлопных газов из стационарных источников, таких как силовые установки.

Аммиак является типичным восстанавливающим средством для реакций SCR для обработки выхлопных газов стационарных силовых установок, в то время как мочевина является типичным восстанавливающим средством для SCR, используемым для обработки выхлопных газов мобильных источников выбросов. Мочевина разлагается до аммиака и диоксида углерода до контакта с катализатором SCR или на нем, где аммиак служит восстанавливающим средством для NOx.

Изделия, системы и способы, описанные в настоящей заявке, могут, например, обеспечить высокое превращение NOx. Например, каталитическое изделие согласно настоящему изобретению может проявлять состаренное превращение NOx при 200°C по меньшей мере 50%, по меньшей мере 55% или по меньшей мере 60%, как измерено при часовой объемной скорости газа 80000 ч-1. Каталитическое изделие согласно настоящему изобретению может проявлять состаренное превращение NOx при 450°C по меньшей мере 70%, по меньшей мере 75% или по меньшей мере 80%, , как измерено при часовой объемной скорости газа 80000 ч-1 в условиях стабильного состояния в газовой смеси из 500 частей на миллион NO, 500 частей на миллион NH3, 10% O2, 5% H2O, остальное - N2. Ядра гидротермически состаривали в трубчатой печи в потоке газа, содержащем 10% H2O, 10% O2, остальное - N2 в течение 5 часов при 750°C. Такие измерения активности SCR продемонстрированы в патенте США № 8,404,203.

Кроме того, изделия, системы и способы согласно настоящему изобретению могут обеспечить превращение NOx при переходных HDD FTP условиях ≥ 90%, а также образование N2O ≤ 1.5%.

Например, например некоторые изделия или системы селективного каталитического восстановления согласно настоящему изобретению способны обеспечить превращение NOx ≥ 90% и образование N2O ≤ 40%, по сравнению с изделием или системой, соответственно, содержащими однородную концентрацию CuCHA в качестве единственного катализатора SCR при переходных режимах испытаний двигателя. Изделие, содержащее однородную концентрацию CuCHA, содержит каталитическое покрытие, содержащее CuCHA с однородной концентрацией, на подложке; CuCHA является единственным катализатором SCR, присутствующим в качестве ссылки. Аналогично, в качестве ссылочной системы, обе подложки содержат однородные концентрации одного и того же CuCHA в качестве единственного SCR катализатора.

То есть изделия и системы согласно настоящему изобретению обеспечивают хорошее или более хорошее превращение NOx при меньшем образовании N2O.

Также раскрываются SCR изделия, содержащие подложку, имеющую передний расположенный выше по ходу потока конец (который может определять вход) и задний расположенный ниже по ходу потока конец (который может определять выход), два конца, определяющие длину оси, и подложку, имеющую каталитическое покрытие на ней, по меньшей мере частично вдоль длины оси между двумя концами, где каталитическое покрытие содержит активированную паром FeCHA и CuCHA. В этом случае, покрытие может простираться на всю длину подложки или часть длины от выходного или входного конца, например около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80% или около 90% от длины по оси.

Когда каталитическое покрытие содержит как активированную паром FeCHA, так и CuCHA, массовое соотношение может составлять от около 1:10 до около 10:1, например, около 1:9, около 1:8, около 1:7, около 1:6, около 1:5, около 1:4, около 1:3, около 1:2, около 1:1, около 2:1, около 3:1, около 4:1, около 5:1, около 6:1, около 7:1, около 8:1 или около 9:1.

Изделия или системы или способы для селективного каталитического восстановления согласно настоящему изобретению, например, способны обеспечить y общее превращение NOx, где передняя расположенная выше по ходу потока зона обеспечивает от около 0.6y до около 0.9y от общего превращения NOx, например, как измерено при переходных HDD FTP условиях. Например, расположенная выше по ходу потока зона обеспечивает около 0.5y, около 0.6y, около 0.7y, около 0.8y или около 0.9y от общего превращения NOx.

Примерные вариант выполнения настоящего изобретения показаны ниже. Понятно, что варианты выполнения настоящего изобретения обеспечиваются в качестве примеров, и другие комбинации каталитических покрытий охватываются. Кроме того, как показано в примерах, покрывающие зоны и покрывающие слои могут быть взаимозаменяемы, в том, что покрывающий слой может определять покрывающую зону.

В одном варианте выполнения настоящего изобретения, как видно на Фиг. 4a, подложка 100 может быть покрыта одним покрывающим слоем 101, который представляет собой комбинацию множества каталитически активных молекулярных сит. Например, одно покрытие 101 может представлять собой комбинацию активированного паром железосодержащего молекулярного сита (например, от около 1 до около 10 мас.% оксид железа) и содержащего медь молекулярного сита, предпочтительно при высокой концентрации меди (например, около 3 до около 10 мас.%). В другом варианте выполнения настоящего изобретения, со ссылкой на Фиг. 4a, подложка 100 может быть покрыта одним слоем 101, который представляет собой комбинацию: содержащее железо и медь молекулярное сито при высоком соотношении железа и меди (например, соотношение железа и меди от 10:1 до 1:1); и содержащее железо и медь молекулярное сито при низком соотношении железа и меди (например, соотношение железа и меди от 1:1 до 1:100).

В другом варианте выполнения настоящего изобретения, подложка 100 может быть покрыта двумя перекрывающимися зонами. Как видно на Фиг. 4b, первая зона 102 простирается от переднего или входного конца 100a подложки 100 и может содержать любое одно из следующего: активированное паром железосодержащее молекулярное сито (например, от около 1 до около 10 мас.% оксид железа); содержащее железо и медь молекулярное сито при высоком соотношении железа и меди (например, соотношение железа и меди от 10:1 до 1:1); комбинация железосодержащего молекулярного сита и содержащего медь молекулярного сита при высоком соотношении железосодержащего молекулярного сита и содержащего медь молекулярного сита (например, массовое соотношение железосодержащего молекулярного сита и содержащего медь молекулярного сита составляет от около 100:1 до около 1:1). Вторая зона 103 поблизости от заднего или выходного конца 100b подложки 100 может содержать любое одно из следующего: содержащее медь молекулярное сито, предпочтительно при высокой концентрации меди (например, около 3 до около 10 мас.%); содержащее железо и медь молекулярное сито при низком соотношении железа и меди (например, соотношение железа и меди от 1:1 до 1:100); комбинация железосодержащего молекулярного сита и содержащего медь молекулярного сита при низком соотношении железосодержащего молекулярного сита и содержащего медь молекулярного сита (например, массовое соотношение железосодержащего молекулярного сита и содержащего медь молекулярного сита составляет от около 1:1 до около 1:100).

В другом варианте выполнения настоящего изобретения, как видно на Фиг. 4c, подложка 100 может быть покрыта первым покрывающим слоем 104, простирающимся от переднего или входного конца 100a подложки 100 до заднего или выходного конца 100b подложки 100, и вторым покрывающим слоем, 105, который покрывает первый покрывающий слой 104 поблизости от заднего или выходного конца 100b подложки 100 и простирается вдоль только части длины подложки 100 (т.e., заканчиваясь до достижения фронтального или входного конца 100a подложки 100). Первый покрывающий слой 104 может содержать любое одно из следующего: активированное паром железосодержащее молекулярное сито (например, от около 1 до около 10 мас.% оксид железа); содержащее железо и медь молекулярное сито при высоком соотношении железа и меди (например, соотношение железа и меди от 10:1 до 1:1); комбинация железосодержащего молекулярного сита и содержащего медь молекулярного сита при высоком соотношении железосодержащего молекулярного сита и содержащего медь молекулярного сита (например, массовое соотношение железосодержащего молекулярного сита и содержащего медь молекулярного сита составляет от около 100:1 до около 1:1). Второй покрывающий слой 105 может содержать любое одно из следующего: содержащее медь молекулярное сито, предпочтительно при высокой концентрации меди (например, около 3 до около 10 мас.%); содержащее железо и медь молекулярное сито при низком соотношении железа и меди (например, соотношение железа и меди от 1:1 до 1:100); комбинация железосодержащего молекулярного сита и содержащего медь молекулярного сита при низком соотношении железосодержащего молекулярного сита и содержащего медь молекулярного сита (например, массовое соотношение железосодержащего молекулярного сита и содержащего медь молекулярного сита составляет от около 1:1 до около 1:100).