Изобретение относится к способу получения керамических пластин режущего инструмента для обработки резанием труднообрабатываемых материалов, в частности и для обработки труднообрабатываемых, жаропрочных и легированных сталей, например марки 12Х18Н10Т, 40X13, 14Х17Н2 и др.

Известен способ получения керамической пластины режущего инструмента для обработки резанием марки ВО-13, включающий прокаливание до температуры 1500-1550°С глинозема (включающего α-A12O3 и γ-Al2O3), его виброизмельчение в течение 1-2 часов до размера частиц 1-2 мкм, обогащение, сушку с получением оксида алюминия, и дальнейшее его смешивание с оксидом магния и диоксидом циркония при следующем соотношении масс. %:

пластификацию и холодное прессование при комнатной температуре 20°С с получением отпрессованных пластин, спеканию при температуре 1750°С и кратковременный отжиг с выдержкой в течении 5-10 минут в области температурного максимума полученных пластин, и механическую обработку полученной платины [Зарахов О.В., Балаев А.Ф. Токарные резцы. - Саратов: Саратовский государственный университет, 2008. С 12 и Жедь В.П., Боровский Г.В., Музыкант Я.А., Ипполитов Г.М. Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами, и их применение: Справочник - М.: Машиностроение, 1987. - стр. 15-26].

Недостатком данного способа являются низкая стойкость керамических пластин, обусловленная ее низкими физико-механическими характеристиками, а именно прочностью при изгибе, твердостью, износостойкостью, и как следствие низкая продолжительность работы пластин.

Аналогом изобретения также является способ получения керамической пластины режущего инструмента для обработки резанием марки ВОК-60, включающий прокаливание до температуры 1500-1550°С глинозема (включающего α-Al2O3 и γ-Al2O3), его виброизмельчение в течение 1-2 часов до размера частиц 1-2 мкм, обогащение, сушку с получением оксида алюминия, и дальнейшее его смешивание с карбидом титана при следующем соотношении масс. %:

пластификацию и горячее прессование при температуре 1200-1250°С с получением отпрессованных пластин, спекание при температуре 1750°С и кратковременный отжиг с выдержкой в течении 5-10 минут в области температурного максимума полученных пластин, и их механическую обработку [Зарахов О.В., Балаев А.Ф. Токарные резцы. - Саратов: Саратовский государственный университет, 2008. С 12 и Жедь В.П., Боровский Г.В., Музыкант Я.А., Ипполитов Г.М. Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами, и их применение: Справочник - М.: Машиностроение, 1987. - стр. 15-26].

Недостатком данного способа являются низкая стойкость керамических пластин, обусловленная ее низкими физико-механическими характеристиками, а именно прочностью при изгибе, твердостью, износостойкостью, и как следствие низкая продолжительность работы пластин.

Прототипом изобретения является способ получения керамической пластины для режущего инструмента (патент 2679264, МПК В24С 5/20, В23В 27/00, В23В 27/14, опубл 06.02.2019, бюл. №4), включающий прокаливание глинозема, его виброизмельчение, обогащение, сушку с получением оксида алюминия модификации α-А12О3, его смешивание с легирующими компонентами, пластификацию и горячее прессование с получением отпрессованной пластины, спекание и кратковременный отжиг с выдержкой в течении 5-10 минут в области температурного максимума полученной пластины, и ее механическую обработку, а в качестве легирующих компонентов используют карбид титана, оксид хрома, никель, молибден, взятые при следующем соотношении компонентов, масс. %:

Недостатком данного способа являются низкая стойкость керамических пластин, обусловленная ее низкими физико-механическими характеристиками, а именно прочностью при изгибе, жаростойкостью, стойкостью к межкристаллической коррозии, коррозионной стойкостью к щелочным смазочно-охлаждающим жидкостям с высоким уровнем рН, жесткостью, ударной стойкостью и виброустойчивостью, и как следствие, низкой продолжительностью работы пластин для режущего инструмента.

Задачей изобретения является усовершенствование способа получения керамической пластины для режущего инструмента при обработке труднообрабатываемых материалов, позволяющее повысить ее эксплуатационные характеристики.

Техническим результатом является улучшение физико-механических характеристик керамической пластины для режущего инструмента.

Технический результат достигается тем, что способ получения керамической пластины режущего инструмента для обработки резанием включает прокаливание глинозема (включающего α-Al2O3 и γ-Al2O3), его виброизмельчение, обогащение, сушку с получением оксида алюминия модификации α-Al2O3, его смешивание с легирующими компонентами: карбидом титана, оксидом хрома, никелем, молибденом, пластификацию и горячее прессование с получением отпрессованной пластины, спекание и кратковременный отжиг с выдержкой в течении 5-10 минут в области температурного максимума полученной пластины, и ее механическую обработку, при этом в качестве легирующих компонентов дополнительно используют оксид кремния, карбид вольфрама, карбид бора, ниобий, кобальт, при следующем содержании исходных компонентов керамической пластине режущего инструмента, масс. %:

Существует прямая зависимость между твердостью материала и износостойкостью, так чем выше твердость, тем выше стойкость материала ко всем видам износа. Таким образом, повышение твердости керамической пластины, позволяет повысить стойкость к износу и как следствие увеличить срок эксплуатации. В результате резания пластина работает на сложный вид нагрузки, включающий и изгиб. Многие материалы, имеющие высокую твердость, как правило, хрупкие и не имеют предела текучести и плохо работают на изгиб. Зачастую пластины выходят из строя в результате резкого временного повышение нагрузки, так как все обрабатываемые материалы неоднородны и могут включать участки (зернистая структура) с отличающимися физико-механическими свойствами от всего материала, из которого изготовлена обрабатываемая заготовка. В результате чего пластины скалываются и преждевременно выходят из строя. Поэтому предел прочности на изгиб и предел текучести являются важными характеристиками, отражающимися на работоспособности пластин режущего инструмента, которые также могут ограничивать технологов в подборе режимов резания для обработки заготовки. Использование никеля и молибдена, как связующих элементов, в составе легирующих компонентов, при спекании пластин режущего инструмента из керамического порошка, не позволяют обеспечить достаточную прочность на изгиб пластины режущего инструмента, так как обладают низкими связующими характеристиками, в виду их низкой плакирующей способности. Однако дополнительное введение кобальта позволяет повысить прочность на изгиб, за счет его высокой связующей характеристики, обусловленной высокой плакирующей способностью. Дополнительное использование ниобия в качестве легирующего элемента позволяет повысить стойкость пластины к межкристаллитной коррозии, а также стойкость к ударной и вибрационной нагрузки и жесткость получаемой пластины, за счет повышения пластичности и прочностных характеристик получаемой пластины. При этом часть легирующих компонентов никеля, молибдена, кобальта и ниобия образуют при спекании карбиды и оксиды, за счет частичного замещения титана и хрома в карбиде титана и оксиде хрома, что также повышает прочностные характеристики пластины и ее твердость. Использование карбид бора, в качестве легирующего компонента в дополнение к никелю, молибдену и ниобию, обеспечивающих повышение прочности на изгиб и стойкости к межкристаллитной коррозии, позволяет повысить стойкость ко всем видам износа, а также режущие характеристики (например, врезаемость пластины в обрабатываемый материала), обусловленные особенностями его кристаллического строения, которое обуславливает его высокую микротвердость, сопоставимую с микротвердостью алмаза.

При обработке металлов резанием кромка пластины режущего инструмента нагревается до высоких температур, что приводит к высокотемпературной ползучести, обусловленной низкой жаропрочностью, способствующей к изменению геометрии пластины режущего инструмента, а также к высокотемпературной коррозии из-за низкой жаростойкости и как следствие к повышению интенсивности изнашивания. Вследствие, чего использование в качестве легирующего компонента карбида вольфрама позволяет повысить прочностные свойства оксидной керамики: жаропрочность, жаростойкость, износостойкость так как карбид вольфрама имеет устойчивую к воздействию высоких температур кристаллическую решетку и устойчивую химическую связь между углеродом и вольфрамом в широком диапазоне температур.

При обработке металлов резанием с использованием смазочно-охлаждающей жидкости, имеющей щелочную рН, оказывающую агрессивное коррозийное воздействие на всю поверхность пластины режущего инструмента, однако дополнительное введение оксида кремния, в виду его высокой коррозионной стойкости, позволяет повысить коррозионную стойкость пластины режущего инструмента. Также добавление оксида кремния позволяет обеспечить высокую связываемость предлагаемых смеси легирующих компонентов с оксидом алюминия в результате прессования и спекания пластины, что повышает когезионную прочность керамической пластины режущего инструмента.

Добавление обеспечивает, а также повышает стойкость к агрессивным средам, что необходимо, так как во время обработки металлов резанием используют смазочно-охлаждаюшую жидкость уровень, которой может находиться в диапазоне рН 8-11.

Таким образом, совокупность предлагаемых признаков, позволяет улучшить эксплуатационные характеристики керамической пластины для режущего инструмента, за счет улучшения ее физико-механических характеристик.

Добавление легирующих элементов, взятых в указанном количестве, способствует повышению физико-механических характеристик получаемых керамических пластин и как следствие эксплуатационные характеристики.

Керамические пластины для режущего инструмента изготавливают следующим способом. Глинозем прокаливают до 1500-1550°С и подвергают тонкому виброизмельчению в течении 1-2 ч., до получения частиц размером 1 мкм (до 90% основной массы) при максимальном размере частиц 1,5 мкм и до полного перехода γ-А12О3 в α-А12О3. Полученный оксид алюминия модификации α-А12О3 обогащают и сушат. Затем сухой порошок оксида алюминия модификации α-A12O3 смешивают с легирующими компонентами, в качестве которых используют: оксид кремния SiO2, карбид титана TiC, карбид вольфрама WC, карбид бора В4С, оксид хрома CrO, никель Ni, молибден Мо, ниобий Nb, кобальт Со. После чего полученную смесь подвергают пластификации и горячему прессованию при температуре 1200-1250°С с получением отпрессованной пластины. Затем отпрессованную пластину подвергают спеканию при температуре 1750°С и кратковременному отжигу с выдержкой в течении 5-10 минут в области температурного максимума, после чего выполняют механическую обработку заготовок пластин состава Al2O3+CrO+SiO2+TiC+WC+B4C+Ni3Mo+Co+Nb.

Пример 1.

Керамические пластины для режущего инструмента изготавливают следующим способом. Глинозем прокаливают до 1550°С и подвергают тонкому виброизмельчению в течение 1 ч., до получения частиц размером 1,5 мкм (до 90% основной массы) при максимальном размере частиц 1,5 мкм и до полного перехода γ-A12O3 в α-A12O3. Полученный оксид алюминия модификации α-А12О3 обогащают и сушат. Затем сухой порошок оксида алюминия модификации α-A12O3 смешивают с легирующими компонентами, в качестве легирующих компонентов используют: оксид кремния, карбид титана, карбид вольфрама, карбид бора, оксид хрома, никель, молибден, ниобий, кобальт, при следующем содержании исходных компонентов керамической пластины режущего инструмента, масс. %:

После чего полученную смесь подвергают пластификации и горячему прессованию при температуре 1200°С с получением отпрессованной пластины. Затем отпрессованную пластину подвергают спеканию при температуре 1750°С и кратковременному отжигу с выдержкой в течении 5 минут в области температурного максимума, после чего выполняют механическую обработку заготовок пластин состава

Al2O3+CrO+SiO2+TiC+WC+B4C+Ni3Mo+Co+Nb.

Пример 2.

Керамические пластины для режущего инструмента изготавливают следующим способом. Глинозем прокаливают до 152°°С и подвергают тонкому виброизмельчению в течение 1,5 ч., до получения частиц размером 1,2 мкм (до 90% основной массы) при максимальном размере частиц 1,5 мкм и до полного перехода γ-А12О3 в α-Al2O3. Полученный оксид алюминия модификации α-А12О3 обогащают и сушат. Затем сухой порошок оксида алюминия модификации α-А12О3 смешивают с легирующими компонентами, в качестве легирующих компонентов используют: оксид кремния, карбид титана, карбид вольфрама, карбид бора, оксид хрома, никель, молибден, ниобий, кобальт, при следующем содержании исходных компонентов керамической пластины режущего инструмента, масс. %:

После чего полученную смесь подвергают пластификации и горячему прессованию при температуре 1225°С с получением отпрессованной пластины. Затем отпрессованную пластину подвергают спеканию при температуре 1750°С и кратковременному отжигу с выдержкой в течении 7 минут в области температурного максимума, после чего выполняют механическую обработку заготовок пластин состава

Al2O3+CrO+SiO2+TiC+WC+B4C+Ni3Mo+Co+Nb.

Пример 3.

Керамические пластины для режущего инструмента изготавливают следующим способом. Глинозем прокаливают до 1500°С и подвергают тонкому виброизмельчению в течение 2 ч., до получения частиц размером 1 мкм (до 90% основной массы) при максимальном размере частиц 1,5 мкм и до полного перехода γ-А12О3 в α-A12O3. Полученный оксид алюминия модификации α-А12О3 обогащают и сушат. Затем сухой порошок оксида алюминия модификации α-А12О3 смешивают с легирующими компонентами, в качестве легирующих компонентов используют: оксид кремния, карбид титана, карбид вольфрама, карбид бора, оксид хрома, никель, молибден, ниобий, кобальт, при следующем содержании исходных компонентов керамической пластины режущего инструмента, масс. %:

После чего полученную смесь подвергают пластификации и горячему прессованию при температуре 1250°С с получением отпрессованной пластины. Затем отпрессованную пластину подвергают спеканию при температуре 1750°С и кратковременному отжигу с выдержкой в течении 10 минут в области температурного максимума, после чего выполняют механическую обработку заготовок пластин состава

Al2O3+CrO+SiO2+TiC+WC+B4C+Ni3Mo+Co+Nb.

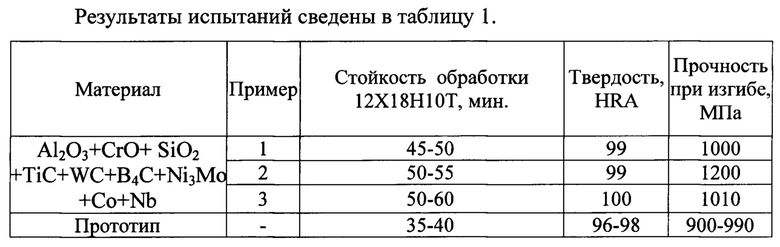

Анализ данных представленных в таблице, позволяет сделать вывод о том, что керамические пластины, изготовленные по заявляемому способу, характеризуются более высокими физико-механическими характеристиками, по сравнению с пластинами, изготовленными по известным способам.

Таким образом, совокупность заявляемых признаков позволяет достичь поставленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-КРЕМНИЕВОЙ КАРБИДНОЙ РЕЖУЩЕЙ КЕРАМИКИ НОВОЙ ФРАКЦИИ | 2020 |

|

RU2748537C1 |

| Способ получения керамической пластины для режущего инструмента | 2018 |

|

RU2679264C1 |

| СОСТАВ СМЕШАННОЙ РЕЖУЩЕЙ КЕРАМИКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2785672C1 |

| Смешанная режущая керамика и способ изготовления режущей пластины из смешанной режущей керамики | 2023 |

|

RU2800345C1 |

| Смешанная оксидно-нитридо-карбидная режущая керамика и способ ее изготовления | 2024 |

|

RU2830762C1 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| БУРОВОЕ ДОЛОТО И ДРУГИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2009 |

|

RU2508178C2 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

Изобретение относится к получению керамических пластин режущего инструмента для обработки резанием труднообрабатываемых материалов. Способ включает прокаливание глинозема, содержащего α-А12О3 и γ-А12О3, его виброизмельчение, обогащение, сушку с получением оксида алюминия модификации α-Al2O3, его смешивание с оксидом кремния, карбидом титана, карбидом вольфрама, карбидом бора, оксидом хрома, никелем, молибденом, ниобием и кобальтом, пластификацию и горячее прессование с получением отпрессованной пластины, спекание, отжиг с выдержкой в течение 5-10 минут в области температурного максимума и ее механическую обработку. Обеспечивается улучшение физико-механических характеристик керамической пластины для режущего инструмента. 1 табл., 3 пр.

Способ получения керамической пластины режущего инструмента для обработки резанием, включающий прокаливание глинозема, содержащего α-Al2O3 и γ-Al2O3, его виброизмельчение, обогащение, сушку с получением оксида алюминия модификации α-Аl2О3, его смешивание с легирующими компонентами в виде карбида титана, оксида хрома, никеля и молибдена, пластификацию и горячее прессование смеси с получением отпрессованной пластины, спекание и кратковременный отжиг с выдержкой в течение 5-10 минут в области температурного максимума полученной пластины и механическую обработку пластины, отличающийся тем, что в качестве легирующих компонентов используют оксид кремния, карбид вольфрама, карбид бора, ниобий и кобальт при следующем содержании компонентов, мас.%:

| Способ получения керамической пластины для режущего инструмента | 2018 |

|

RU2679264C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| Экстракционный прибор | 1928 |

|

SU15711A1 |

| Парта с переставным вверх и вниз сиденьем и столом | 1928 |

|

SU14208A1 |

| US 7811683 B2, 12.10.2010. | |||

Авторы

Даты

2019-09-05—Публикация

2019-04-16—Подача