Область техники, к которой относится изобретение

Изобретение относится к устройствам, используемым при электролитическом получении алюминия, в частности к вертикальным или наклонным электродам электролизера для электролитического получения алюминия из оксида алюминия, растворенного в расплавленном электролите, а именно к катодам или катодным частям биполярного электрода.

Применение вертикальных или наклонных смачиваемых катодов, а также биполярных электродов в новых конструкциях алюминиевых электролизеров позволяет уменьшить удельный расход энергии производства алюминия благодаря уменьшению межполюсного расстояния (МПР) между электродами, а также увеличить производительность электролизеров в расчете на единицу занимаемой ими площади. Разработка новых конструкций электролизеров с вертикальными или наклонными электродами сдерживается среди прочего отсутствием технологичных, экономически эффективных и технически реализуемых смачиваемых алюминием электродов электролизера, которые могут быть использованы в качестве вертикальных или наклонных смачиваемых катодов или в качестве катодной части биполярных электродов. Для этого такие электроды должны иметь высокую электропроводность, механическую прочность, трещиностойкость и стойкость к воздействию алюминия и расплавленного электролита при температуре до 1000°C. Кроме того, необходимо, чтобы соединение этих электродов с металлическим токоотводом по технологичности, надежности и электросопротивлению было сравнимо со сварным контактом между металлическими материалами. Трудность обеспечения сочетания всех этих свойств обуславливает отсутствие в настоящий момент работоспособных смачиваемых алюминием электродов и примеров промышленной реализации новых более эффективных конструкций электролизеров для получения алюминия.

Уровень техники

В настоящее время наиболее подходящим материалом для смачиваемого алюминием катода считается чистый диборид титана (TiB2) (Kvande Н. Inert electrodes in aluminium electrolysis cells // Light metals. - 1999. - P. 369-376). Обусловлено это уникальным сочетанием способности противостоять взаимодействию с электролитом и алюминием (Wendt Н.; Dermeteik S. Erosion of sintered titanium diboride cathodes during cathodic aluminium deposition from lithium chloride/aluminium chloride melts // J. Appl. Electrochem. - 20. - 1990. - P. 438-441), хорошей стойкости к окислению (Tampieri A., Landi Е., Bellosi A. On the oxidation behaviour of monolithic titanium diboride and alumina-TiB2 and silicon nitride-TiB2 composites // J. Therm. Anal. - 38 (12). - 1992. - P. 2657-2668) и смачиваемости алюминием. Как правило, большинство добавок к TiB2, улучшая те или иные свойства, отрицательным образом сказываются на химической стойкости композиции по отношению к расплавленному алюминию (Odegard R. On the formation and dissolution of aluminium carbide in aluminium cells // Aluminium. - 64. - 1988. - P. 84-86).

Известен смачиваемый катод из диборида титана (патент US 4308114, С25С 3/06, опубл. 29.12.1981) с содержанием 96% диборида титана, который получают прессованием при температуре более 2000°C. Известен смачиваемый катод из диборида титана с металлическими добавками (заявка на выдачу патента на изобретение US 2012/0222964, С25С 7/02, опубл. 06.09.2012), которые добавляются в количестве от 0,01 до 0,75 мас. % для спекания диборида титана при температурах 1400-2100°C. Учитывая высокую стоимость диборида титана, а также технологические трудности, обусловленные необходимостью спекать катоды при температурах около 2000°C, такие методы изготовления смачиваемых катодов для промышленной практики не применимы. Последнее обуславливает применение композиционных материалов на основе диборида титана.

Известны керамические композиционные материалы B4C-TiB2-TiC (патент RU 2143411, C04B 35/563, опубл. 27.12.1999), TiB2-SiC (международная заявка WO 2013/089886, С25С 3/06, С25С 2/07, опубл. 20.06.2013) для изготовления смачиваемых катодов.

Недостатками таких материалов являются технологические трудности, связанные с высокой температурой спекания, низкая стойкость к ударным и изгибающим механическим нагрузкам, высокая стоимость и меньшая электропроводность по сравнению с чистым диборидом титана. Кроме того, трудно обеспечить электрический контакт металлических катодных токоотводов с такими материалами, сравнимый по надежности и электросопротивлению со сварными контактами между металлическими материалами.

Известны композиционные материалы TiB2-C, из которых могут быть изготовлены смачиваемые алюминием катоды или смачиваемые покрытия углеродных катодов (патент RU 2418888, С25С 3/08, опубл. 20.05.2011). В частности, согласно патенту US 3400061, С25С 3/08, опубл. 03.09.1968, дренируемый катод изготавливают путем смешивания углеродсодержащего наполнителя, 10-20% связующего и 10-80% диборида титана или другого смачиваемого алюминием тугоплавкого соединения, который позволяет снизить межполюсное расстояние и расход электроэнергии электролизеров для получения алюминия. Полученный катод формуют и затем обжигают при температуре 900-1800°C.

Недостатком таких материалов, является то, что для обеспечения достаточной прочности вертикальных катодов и пропускания через них постоянного электрического тока большой величины, они должны иметь большую толщину. Поэтому такие катоды имеют большие габаритные размеры, массу и стоимость. Кроме того, трудно обеспечить электрический контакт металлических катодных токоотводов с такими катодами, сравнимый по надежности и электросопротивлению со сварными контактами между металлическими материалами.

Известны смачиваемые композиционные материалы, содержащие смачиваемый алюминием компонент и оксидный компонент, такой как, оксид алюминия (международная заявка WO 8902423, С25С 3/08, опубл. 23.03.1989; патент US 4717692, С25С 3/08, опубл. 05.01.1988; патент RU 2371523, С25С 3/08, опубл. 27.10.2008; патент US 5753163, С25С 3/08, опубл. 19.05.1998; патент RU 2412283, С25С 3/08, опубл. 24.02.2010).

Недостатком таких материалов является их низкая электропроводность и стойкость к термоудару. Кроме того, трудно обеспечить электрический контакт металлических катодных токоотводов с такими материалами, сравнимый по надежности и электросопротивлению со сварными контактами между металлическими материалами.

Известны композиционные материалы смачиваемых катодов, выполненные из инертной к алюминию керамической матрицы, заполненной алюминием (патент US 4560448, С25С 3/08, опубл. 24.12.1985; патент US 4600481, С25С 3/08; опубл. 15.07.1986; патент US 4650552, С25С 3/06, опубл. 17.03.1987; патент RU 2281987, С25С 3/08, опубл. 20.08.2006).

Недостатком таких смачиваемых электродов является то, что матрица композиционного материала выполнена из керамики, и поэтому они плохо противостоят термоудару, ударным и изгибающим механическим нагрузкам, которые могут иметь место при промышленном использовании катодов. Кроме того, трудно обеспечить электрический контакт металлических катодных токоотводов с такими катодами, сравнимый по надежности и электросопротивлению со сварными контактами между металлическими материалами.

Из патента CN 103304239, C04B 35/58, опубл. 18.09.2013, известен способ изготовления смачиваемого керметного композиционного материала на основе TiB2, который включает смешивание композиционных частиц TiB2-Al2O3, оксидных и металлических добавок, формование и спекание смеси в инертной атмосфере. Согласно изобретению, композиционные частицы TiB2-Al2O3 получают путем смешивания частиц 60-90% TiB2 и 10-40% золя Al2O3, прокаливания полученной смеси при 900-1000°C и последующего дробления спеченного материала. В качестве оксидной добавки используют оксид алюминия, оксид магния, шпинель AB2O4, титанат алюминия, оксид титана или сочетание нескольких из них, где A - один из элементов Ni, Mg, Co, Zn, Cu, Li и Fe или их сочетание; а B - по крайней мере один из элементов Fe, Al, Co, Mn, Cr и Ge. Содержание оксидной добавки 5-25%. В качестве металлической добавки используют 0,5-10% Ni, Fe, Cu, Ti, Co, Cr, Mo, Mn или их сочетание. Формование производят посредством прессования, вибропрессованием или холодным изостатическим прессованием с давлением, 200-300 МПа, 250-400 МПа и 80-150 МПа, соответственно. Спекание производят при 1250-1600°C в течение 120-480 мин, причем на начальной стадии при температуре 800-1200°C спекание выполняют в условиях вакуума с остаточным давлением 10-2-1 Па, а потом в атмосфере инертного газа с давлением 0,8×105 Па, используя Ar, N2 высокой чистоты или их комбинацию с содержанием O2 около 100 мг/м3.

Недостатком этого смачиваемого композиционного материала является то, что его структура состоит в основном из керамической матрицы с высоким содержанием оксидов. Из-за этого материал имеет низкую электропроводность и стойкость к ударным и изгибающим механическим нагрузкам. Кроме того, между катодами из этого материала и металлическими проводниками трудно обеспечить надежный электрический контакт.

Известны способы нанесения керамических композиционных материалов на углеродные основы, которые превосходят керамические материалы по электропроводности, прочности и стойкости к термоудару, а кроме того, упрощают задачу создания контакта с металлическим токоотводом. Например, известны покрытия на основе диборида титана, наносимые на углеродные катоды алюминиевых электролизеров (международная заявка WO 9320027, С25С 3/08, опубл. 14.10.1993; патент CN 1807693, С25С 3/08, опубл. 26.07.2006; патент RU 2518032, С25С 3/06, опубл. 10.06.2014; патент RU 2135643, С25С 3/06, опубл. 17.08.1999). Недостатками этих покрытий является применение основы из углеродсодержащих материалов, которые для обеспечения достаточной прочности и пропускания через них постоянного электрического тока большой величины, должны иметь большую толщину. Поэтому такие катоды имеют большие габаритные размеры и массу. Кроме того, трудно обеспечить электрический контакт металлических катодных токоотводов с такими катодами, сравнимый по надежности и электросопротивлению сварным контактам между металлическими материалами.

Также известны способы нанесения покрытий на основе диборида титана на металлическую основу (патент US 3827954, C25D 3/66; опубл. 06.08.1974; US 3697390, C25D 9/08, опубл. 10.10.1972; международная заявка WO 9320027, С25С 3/08, опубл. 14.10.1993). Благодаря металлической основе смачиваемые алюминием электроды с такими покрытиями будут иметь высокую электропроводность и стойкость к механическим и ударным нагрузкам и могут быть легко приварены к металлическим проводникам для обеспечения надежного электрического контакта. Однако, в случае появления дефектов покрытий, таких как, трещины, расслоения и поры, алюминий будет проникать к основе и взаимодействовать с ней. Это приведет к разрушению основы и загрязнению получаемого алюминия. Кроме того, нанесенное покрытие имеет значительно меньший коэффициент термического расширения (КТР), чем металлическая основа и поэтому при нагреве покрытие будет растрескиваться и отслаиваться от основы.

Известны способы формирования на поверхности тугоплавких металлов диффузионных слоев боридов (борирование) и карбидов (цементация). Например, в патенте RU 2452798, C25D 11/26, опубл. 10.06.2012, предложен способ получения покрытия из диборида титана гальванической поляризацией титана в расплавленной эвтектической смеси хлоридов цезия и натрия, содержащей от 0,2 до 2,0 мас. % оксида бора при температуре 810-840 K в атмосфере аргона.

Наиболее близким аналогом (прототипом) заявленного технического решения по технической сущности и достигаемому результату является известный из международной заявки WO 2008132590, С25С 3/08, опубл. 06.11.2008, смачиваемый алюминием катод, который состоит из основы, выполненной из тугоплавкого металла: молибдена или вольфрама, а на ее поверхности находится интегрированный в основу слой карбида этого тугоплавкого металла. Карбидная поверхность является рабочей поверхностью катода, на которой выделяется алюминий или является промежуточным слоем для покрытия из смачиваемой алюминием керамики, на котором выделяется алюминий. Согласно изобретению основа катода может содержать 50-100 мас. % тугоплавкого металла, 0,1-30 мас %. кремния, 0,1-10 мас. % алюминия, 0,1-20 мас. % углерода. Карбидный слой на поверхности основы может быть получен диффузионным насыщением углеродом (цементацией) поверхности основы и имеет толщину не менее 0,01 мм. На поверхность карбидного слоя может быть нанесено покрытие из тугоплавкого керамического вещества, включающего по меньшей мере одного из боридов титана, хрома, ванадия, циркония, гафния, ниобия, тантала, молибдена, церия, никеля и железа. Покрытие может также содержать добавки, улучшающие смачивание алюминием, которые могут быть выбраны из оксидов или частично окисленных следующих металлов: железо, медь, кобальт, никель, цинк, марганец и их комбинации. Покрытие может быть получено путем нанесения суспензии частиц тугоплавкого вещества и улучшающих смачивание добавок в неорганическом полимерном и/или коллоидном связующем.

Недостатком технического решения по наиболее близкому аналогу является использование в качестве основы молибдена или вольфрама, т.к. они имеют высокую стоимость и их сложно приварить к металлическим проводникам для обеспечения надежного электрического контакта. Кроме того, они имеют низкую стойкость к окислению и при использовании в качестве основы подвешиваемых сверху вертикальных или наклонных катодов могут окисляться на незащищенных электродах, выступающих из расплавленного электролита. Также молибден и вольфрам по сравнению с распространенными конструкционными и жаростойкими сталями обладают высокой хрупкостью и, следовательно, имеют низкую стойкость к механическим и ударным нагрузкам. Помимо этого, высокая плотность молибдена и вольфрама приводит к значительному увеличению массы катодов, что нежелательно с точки зрения материалоемкости катодов и нагрузки на элементы конструкции электролизера.

Раскрытие изобретения

Общими признаками наиболее близкого аналога (прототипа) и предлагаемых смачиваемых алюминием электродов является то, что на их основу нанесен защитный смачиваемый алюминием слой поверхностного покрытия на основе тугоплавкой керамики. Как и в прототипе, смачиваемый алюминием электрод может быть использован в качестве наклонного или вертикального катода электролизеров для получения алюминия электролизом расплавленных солей при температуре ниже 960°C.

Задачей изобретения является разработка конструкции смачиваемых алюминием электродов электролизера для электрохимического получения алюминия, сочетающих высокую коррозионную стойкость, характерную для керамических материалов и высокую электропроводность, технологичность и экономичность, характерную для металлических материалов.

Техническим результатом является решение поставленной задачи, а именно, повышение стойкости основы электрода к окислению, снижение массы электродов, повышение прочности и стойкости смачиваемых алюминием электродов алюминиевого электролизера к ударным и механическим нагрузкам, а также обеспечение надежного сварного контакта смачиваемого алюминием электрода и металлического проводника (токоотвода).

Заявляемый технический результат по первому варианту изобретения достигается за счет того, что основа электрода выполнена из композиционного материала, в состав которого входит электропроводная смачиваемая алюминием и стойкая к алюминию и электролиту тугоплавкая керамика с ее содержанием в композиционном материале от 5 до 90 мас. % и металл или сплав с температурой плавления выше 1000°C, образующий при взаимодействии с алюминием тугоплавкие интерметаллиды. Технический результат по второму варианту изобретения достигается за счет того, что основа электрода с поверхностным покрытием из тугоплавкой керамики выполнена металлической - из стали или другого металла или металлического сплава, который может быть, в частности, жаропрочным и жаростойким, с нанесенным на поверхность основы промежуточного слоя из композиционного материала, в состав которого входит электропроводная смачиваемая алюминием и стойкая к алюминию и электролиту тугоплавкая керамика с ее содержанием в композиционном материале от 5 до 90 мас. % и металл с температурой плавления выше 1000°C или сплав с температурой плавления выше 1000°C, которые образуют при взаимодействии с алюминием тугоплавкие интерметаллиды.

Достижение технического результата обусловлено тем, что непосредственно под поверхностным покрытием из тугоплавкой керамики располагают основу или промежуточный слой, выполненные из композиционного материала, в состав которого входит электропроводная смачиваемая алюминием и стойкая к алюминию и электролиту тугоплавкая керамика и металл или сплав с температурой плавления выше 1000°C, образующие при взаимодействии с алюминием тугоплавкие интерметаллиды. В случае нарушения целостности поверхностного покрытия из тугоплавкой керамики, расплавленный алюминий достигнет композиционного материала, содержащего металл или сплав с температурой плавления выше 1000°C, образующий при взаимодействии с алюминием тугоплавкие интерметаллиды. Тугоплавкие интерметаллиды, образующиеся при взаимодействии металла, содержащегося в композиционном материале, с алюминием создают защитную прослойку, существенно замедляющую дальнейшее проникновение алюминия в тело электрода и его разрушение. Этим, а также высокой стойкостью к алюминию и электролиту входящей в состав композиционного материала тугоплавкой керамики, обусловлена повышенная стойкость предложенного композиционного материала к расплавленному алюминию. Одновременно изобретение вследствие использования композиционного материала заявленного состава, располагающегося под поверхностным покрытием электрода, позволяет улучшить прочность электрода к ударным и механическим нагрузкам, снизить массу электрода, а также обеспечить возможность надежного сварного контакта электрода и токоотвода вследствие наличия металлической составляющей в композиционном материале.

Изобретение представлено частными случаями его конструктивного исполнения.

При изготовлении основы из металлического сплава используют конструкционную углеродистую сталь или жаропрочные и жаростойкие стали и сплавы с температурой плавления выше 1000°C.

При изготовлении основы из композиционного материала в качестве металла с температурой плавления выше 1000°C, образующего при взаимодействии с алюминием тугоплавкие интерметаллиды, используют по меньшей мере один из следующих металлов: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий, и/или по меньшей мере один из сплавов этих металлов.

В качестве тугоплавкой керамики в составе композиционного материала используют бориды и/или карбиды титана, циркония, ниобия, тантала, вольфрама, молибдена, бора (только карбиды) и их смеси.

Бориды и карбиды в композиционном материале могут быть получены в процессе изготовления электрода путем добавления бора и углерода в металл или сплав, которые входят в состав композиционного материала.

Тугоплавкая керамика в композиционном материале находится в виде частиц с размером 1-1000 мкм, при этом частицы равномерно распределены по всему объему материала.

Основа электрода может быть изготовлена литьем или самораспространяющимся высокотемпературным синтезом (CBC-синтезом) или методом порошковой металлургии.

По второму варианту изобретения на основу, выполненную из углеродистой стали или жаропрочного и жаростойкого металлического сплава, нанесен промежуточный слой композиционного материала с содержанием тугоплавкой керамики от 5 до 90 мас. % и металла или сплава с температурой плавления выше 1000°C, образующих при взаимодействии с алюминием тугоплавкие интерметаллиды. Промежуточный слой расположен между основой металлического сплава и поверхностным покрытием на основе тугоплавкой керамики, т.е. поверхностное покрытие нанесено на промежуточный слой.

В качестве материала поверхностного покрытия, наносимого на основу, как для первого варианта, так и для второго варианта изобретения может быть использован композиционный материал с содержанием тугоплавкой керамики более 90 мас. % или тугоплавкая керамика.

Для второго варианта изобретения в качестве материала промежуточного слоя, наносимого на основу электрода, используют композиционный материал с содержанием тугоплавкой керамики от 5 до 90 мас. %), а также металла или сплава с температурой плавления выше 1000°C, образующих при взаимодействии с алюминием тугоплавкие интерметаллиды. В частном случае выполнения электрода по второму варианту на промежуточный слой может быть нанесен дополнительный слой композиционного материала с большим содержанием тугоплавкой керамики, чем ее количество в промежуточном слое. Дополнительных слоев может быть один или более, причем вследствие наличия дополнительного слоя обеспечена возможность создать последовательное увеличение содержания тугоплавкой керамики в композиционном материале каждого дополнительного слоя в направлении от основы к поверхностному покрытию, например, начиная от (5-90) мас. % до величины более 90 мас. % (но менее, чем в поверхностном покрытии) при обязательном наличии в этом композиционном материале металла или сплава с температурой плавления выше 1000°C, образующих при взаимодействии с алюминием тугоплавкие интерметаллиды. Как еще один частный вариант исполнения изобретения, промежуточный слой может быть выполнен в виде одного слоя с постепенным увеличением содержания тугоплавкой керамики в композиционном материале в направлении от основы к поверхностному покрытию. В этом случае содержание тугоплавкой керамики в композиционном материале промежуточного слоя, вблизи поверхностного покрытия может содержать более 90 мас. % тугоплавкой керамики и собственно, являться поверхностным покрытием, т.е. плавно переходить в поверхностное покрытие.

Суммарная толщина промежуточного слоя и слоя поверхностного покрытия, как правило, составляет 0,5-10 мм.

В частном случае выполнения изобретения, под смачиваемым алюминием поверхностным покрытием из тугоплавкой керамики или на основе тугоплавкой керамики находится насыщенная углеродом поверхность основы или промежуточного слоя.

Электрод может представлять собой катод или катодную часть биполярного электрода.

Для обеспечения повышенной стойкости указанных композиционных материалов к расплавленному алюминию необходимо, чтобы входящий в их состав металл или сплав имел температуру плавления выше 1000°C и при взаимодействии с алюминием образовывал тугоплавкие интерметаллиды. По этому критерию, а также для снижения стоимости этих материалов в качестве компонентов композиционных материалов, образующих с алюминием тугоплавкие интерметаллиды, выбраны металлы: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий и/или сплавы, включающие по меньшей мере один из следующих металлов: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий.

Для обеспечения высокой электропроводности, смачиваемости алюминием, снижения коэффициента термического расширения (КТР) композиционных материалов и для увеличения химической стойкости указанных композиционных материалов в их состав должна входить электропроводная смачиваемая алюминием и стойкая к алюминию и электролиту тугоплавкая керамика. Это могут быть бориды и карбиды титана, циркония, ниобия, тантала, бора (только карбиды) и их смеси. Размер частиц тугоплавкой керамики в композиционном материале может варьироваться в широком диапазоне от 1 до 1000 мкм или в более узком диапазоне, находящемся внутри упомянутого диапазона от 1 до 1000 мкм. Распределение частиц по размерам должно быть равномерным по объему материала, что обеспечивается известными технологическими приемами.

Частицы боридов и карбидов в материале могут быть получены путем добавления бора и углерода в металлическую компоненту. В процессе нагрева при изготовлении изделий из таких материалов в них будут идти реакции между металлами и бором и углеродом с образованием соответствующих боридов и карбидов. Известные технологии позволяют получить композиционный материал с высокой степенью равномерности распределения частиц боридов и карбидов по объему изделия.

Содержание частиц керамики в этих материалах может варьироваться в широких пределах. При содержании в композиционном материале поверхностного покрытия тугоплавкой керамики в количестве менее 90 мас. % металлическая основа может загрязнять получаемый алюминий и поэтому композиционные материалы с содержанием тугоплавкой керамики менее 90 мас. % следует использовать только в качестве основы и/или промежуточных слоев покрытий смачиваемых алюминием элементов. Как покрытие основы такой материал использовать нецелесообразно.

При содержании керамики более 90 мас. % композиционные материалы можно применять непосредственно в качестве поверхностного покрытия смачиваемых алюминием электродов, т.к. они становятся аналогичными покрытиям на основе тугоплавкой керамики.

При содержании тугоплавкой керамики менее 5 мас. % композиционные материалы становятся близки по свойствам к металлическим сплавам и поэтому не могут служить для нанесения на них покрытий на основе тугоплавкой керамики. Такие материалы нецелесообразно использовать в качестве материала основы без покрытия композиционным материалом, в котором содержание керамики более 5%, или в качестве материала промежуточного слоя в силу их слабого сцепления с поверхностным покрытием на основе тугоплавкой керамики, риска разрушения покрытия при нагреве из-за различия в КТР подложки и покрытия и низкой стойкости к алюминию и электролиту такого материала

Основа электродов из композиционных материалов с предлагаемым содержанием тугоплавкой керамики от 5 мас. % до 90 мас. % может быть изготовлена любыми известными методами (литье, CBC-синтез, порошковая металлургия и т.п.).

Высокая электропроводность и прочность материала позволяют уменьшить толщину основы, а относительно низкий КТР таких материалов позволяет наносить на них любыми известными способами более устойчивые к алюминию и смачиваемые им покрытия на основе тугоплавкой керамики, такой как бориды и карбиды титана, циркония, ниобия, тантала, вольфрама, молибдена, бора (только карбиды). При этом близость КТР керамических покрытий на основе тугоплавкой керамики и композиционных металлокерамических материалов предотвращает разрушение покрытий при нагреве катодов до температуры электролиза.

Для снижения стоимости смачиваемых алюминием электродов их основа может быть выполнена из известных конструкционных, жаропрочных и жаростойких сплавов с температурой плавления выше 1000°C, образующих при взаимодействии с алюминием тугоплавкие интерметаллиды. При этом для защиты основы электрода от алюминия и электролита на нее необходимо нанести поверхностное покрытие на основе тугоплавкой керамики, такой как бориды и карбиды титана, циркония, ниобия, тантала, бора (только карбиды), вольфрама, молибдена, в т.ч. описанные выше композиционные материалы с содержанием тугоплавкой керамики более 90 мас. % или поверхностное покрытие из чистой тугоплавкой керамики. При использовании в качестве материала основы конструкционных, жаропрочных и жаростойких металлов и сплавов для предотвращения разрушения покрытия из-за различия КТР основы и покрытия на основу необходимо предварительно нанести промежуточный слой описанного выше композиционного материала с содержанием тугоплавкой керамики от 5 до 90 мас. %, т.к. чем больше содержание тугоплавкой керамики, тем ближе КТР композиционного материала к КТР поверхностного покрытия на основе тугоплавкой керамики или из тугоплавкой керамики. Поэтому промежуточный слой может быть выполнен из композиционного материала, в котором, как указано выше, содержание тугоплавкой керамики плавно увеличивается в направлении от основы к покрытию. Как вариант, на промежуточный слой может быть нанесен дополнительный слой с содержанием керамики более 90%, но менее, чем содержание керамики в поверхностном покрытии. Соответственно увеличенное содержание керамики вблизи поверхностного покрытия и уменьшение ее содержания вблизи основы из металла снижает риск разрушения на границе «основа - промежуточное покрытие» и «промежуточный (или дополнительный) слой поверхностное покрытие».

Нанесение поверхностного покрытия на промежуточный слой, нанесенный на основу из конструкционной углеродистой стали или жаропрочных и жаростойких сплавов, может быть выполнено любыми известными способами (газотермическое напыление, пайка, нанесение паст и красок с последующим спеканием и т.д.). Суммарная толщина промежуточного слоя и поверхностного покрытия электрода, как указывалось выше, может варьироваться в диапазоне 0,5-10 мм.

Для улучшения стойкости электродов к алюминию и улучшения сцепления поверхностного покрытия и основы из композиционного материала или поверхностного покрытия и промежуточного слоя из композиционного материала, поверхность основы или промежуточного слоя под смачиваемым алюминием поверхностным покрытием на основе тугоплавкой керамики или из тугоплавкой керамики может быть насыщена углеродом.

Способы насыщения углеродом (цементация) поверхности металлических материалов, содержащих железо, тугоплавкие металлы и сплавы известны и применяются в производстве для повышения твердости и износоустойчивости поверхностей изделий. Насыщение углеродом поверхности металлической или композиционной основы, или композиционного промежуточного слоя (или дополнительного слоя, наносимого поверх промежуточного) позволит сформировать на них слой, обогащенный карбидами металлов, входящих в состав основы или промежуточного слоя, а именно, имеющегося в композиционном материале по меньшей мере одного из следующих металлов: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий, и/или имеющегося в композиционном материале как минимум одного из сплавов на основе перечисленных металлов. В связи с тем что карбиды являются тугоплавкой керамикой, очевидно, что в результате цементации будет улучшена стойкость основы, промежуточного и/или дополнительного слоя к алюминию и адгезия к ним поверхностного покрытия электрода на основе тугоплавкой керамики.

Таким образом, предлагаемое техническое решение характеризуется тем, что основа смачиваемого алюминием электрода изготовлена из конструкционной стали или металлического сплава и/или композиционного материала, которые обладают меньшей плотностью и более высокой прочностью, и стойкостью к ударным и механическим нагрузкам, чем вольфрам и молибден, использованные в ближайшем аналоге. Кроме того, основа, изготовленная из конструкционной, стали или металлического сплава, покрытого промежуточным слоем из композиционного материала, или изготовленная композиционного материала, имеет более высокую стойкость к окислению, и ее легко соединить с металлическим токоотводом сваркой. Стойкость к алюминию и электролиту смачиваемых элементов с такой основой обеспечивается путем нанесения смачиваемых алюминием поверхностных покрытий на основе тугоплавкой керамики или из тугоплавкой керамики. По этой причине заявленные смачиваемые алюминием электроды имеют преимущество с точки зрения материалоемкости, стоимости и технологичности применения в качестве наклонного или вертикального катода электролизеров для получения алюминия электролизом расплавленных солей при температуре ниже 960°C.

Поскольку известные вертикальные или наклонные биполярные электроды включают катодную часть, к которой предъявляются те же требования, что и к смачиваемому катоду, электроды, согласно обоим вариантам изобретения, могут быть использованы не только в качестве наклонного или вертикального катода, но и в качестве катодной части вертикальных или наклонных биполярных электродов в электролизерах для получения алюминия электролизом расплавленных солей.

Краткое описание чертежей

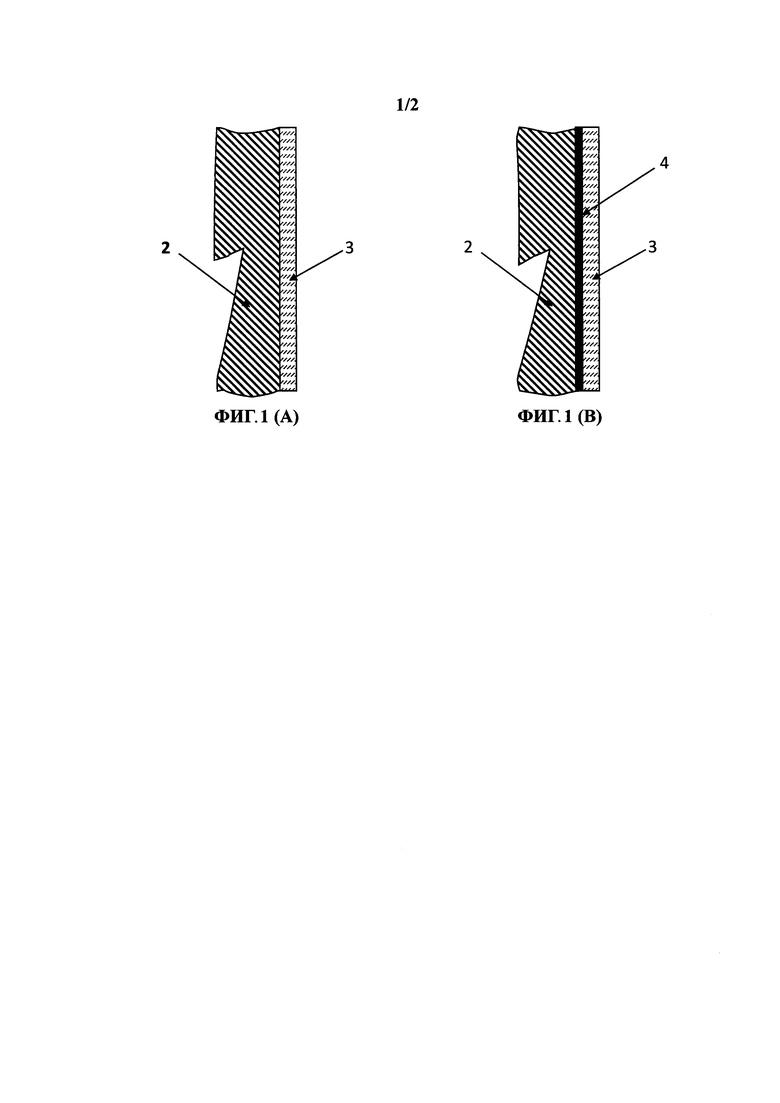

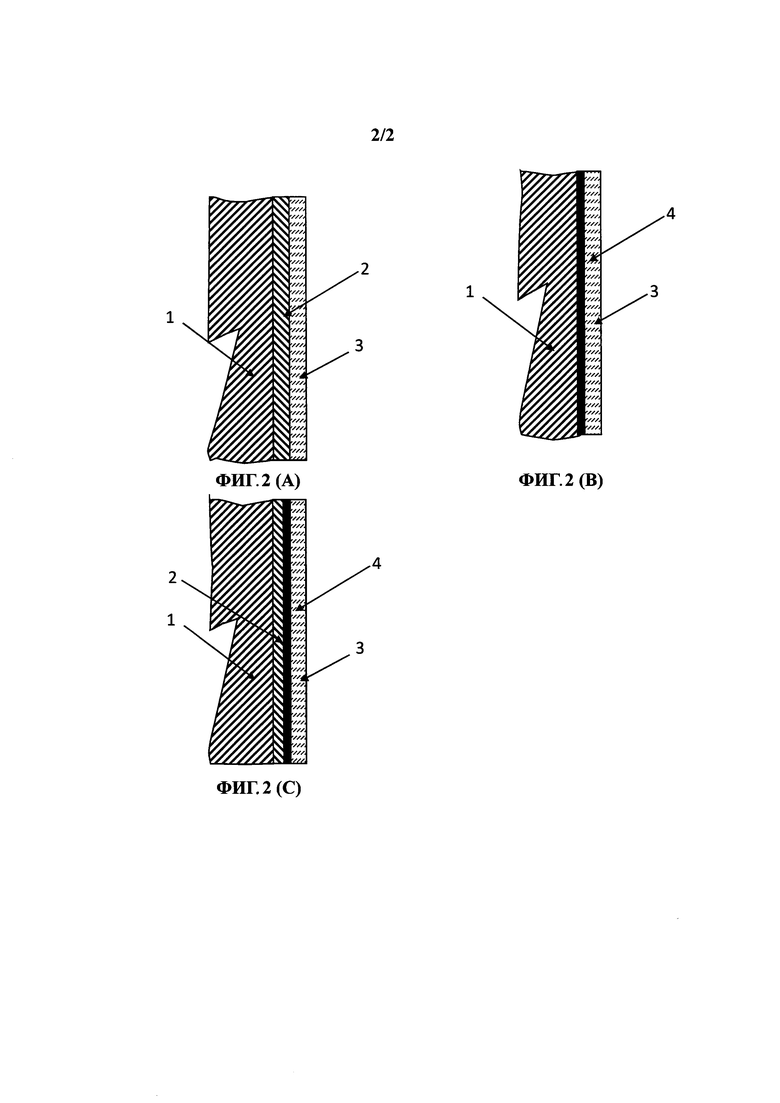

Сущность предлагаемого технического решения поясняется схематичным изображением фрагментов сечения смачиваемых алюминием электродов для предложенных вариантов их конструктивного исполнения (фиг. 1 и фиг. 2). На чертежах показан прилегающий к поверхности фрагмент сечения электродов, т.к. размеры электродов и их форма могут быть выбраны произвольно.

На фиг. 1 представлен первый вариант исполнения электродов с основой 2 из композиционного материала с содержанием тугоплавкой керамики от 5 до 90 мас. %.

На фиг. 1(А) показан электрод с основой 2 из композиционного материала с содержанием керамики от 5 до 90% и покрытием 3 на основе тугоплавкой керамики.

На фиг. 1(В) показан электрод с основой 2 из композиционного материала с содержанием тугоплавкой керамики от 5 до 90 мас. %, поверхность 4 которого насыщена углеродом и на нее нанесено покрытие 3 на основе тугоплавкой керамики.

На фиг. 2 представлен второй вариант исполнения электродов с основой из металлического сплава 1 и промежуточным слоем композиционного материала 2.

На фиг. 2(А) показан электрод с основой из конструкционной стали или металлического сплава 1, на который нанесен слой композиционного материала 2 с содержанием тугоплавкой керамики от 5 до 90 мас. % и покрытие на основе тугоплавкой керамики 3.

На фиг. 2(В) показан электрод с основой 1 из конструкционной стали или металлического сплава, поверхность 4 которой насыщена углеродом и на нее нанесено покрытие 3 на основе тугоплавкой керамики. В данном случае насыщенная углеродом поверхность стали или сплава играет роль промежуточного слоя между основой и покрытием.

На фиг. 2(С) показан электрод с основой 1 из конструкционной стали или металлического сплава, на который нанесен промежуточный слой 2 композиционного материала с содержанием тугоплавкой керамики от 5 до 90 мас. %), поверхность 4 которого насыщена углеродом и на нее нанесено покрытие 3 на основе тугоплавкой керамики.

Осуществление изобретения

Пример 1 характеризует изобретение по первому варианту. Для изготовления смачиваемого алюминием электрода в качестве заготовки основы 2 использовали пластину из композиционного материала 80% мас. Fe - 20% мас. TiB2, с габаритными размерами 94×77×10 мм. К пластине методом электродуговой сварки был приварен прут из нержавеющий стали, который выполнял роль токоотвода. Далее для образования поверхностного покрытия на поверхность заготовки смачиваемого электрода наносилась суспензия керамических частиц TiB2 в растворе фенолформальдегидной смолы. Нанесенное покрытие просушивалось 1 час при комнатной температуре, затем 1 час при температуре 150°C. Таким образом, на поверхности смачиваемого алюминием электрода был сформирован слой поверхностного покрытия 3 толщиной 1,5 мм, состоящий из диборида титана (93 мас. %) и фенолформальдегидной смолы (7 мас. %).

Схематично сечение электрода, изготовленного в соответствии с примером 1, показано на фиг. 1(A).

Изготовленный таким образом образец испытывали в качестве вертикального катода при электролизе с двумя вертикальными электродами в корундовом контейнере диаметром ПО мм и высотой 220 мм, помещенном в охранный графитовый тигель. В качестве анода использовали медную пластину с габаритами 115×80×5 мм. Катод погружали в расплав так, чтобы сварной контакт с токоотводом оставался выше уровня электролита. Анод был полностью погружен в расплав. Анодная и катодная плотности тока составили 0,5 A/см2, температура электролиза - 850°C.

Через несколько минут после пуска напряжение установилось в диапазоне 4,63÷4,65 B и затем изменялось незначительно. Длительность испытания составила 24 ч. В результате испытания было установлено, что поверхность изготовленного согласно изобретению электрода - катода хорошо смочилась алюминием и не имела признаков разрушения. Геометрические размеры катода сохранились. Масса катодного алюминия составила 350,2 г. Выход по току в расчете на чистый алюминий составил 70%. Загрязнение металла железом - основным компонентом металлической основы катода составило менее 0,1 мас. %.

Пример 2 характеризует изобретение по второму варианту. Для изготовления смачиваемого алюминием электрода использовали металлическую основу из конструкционной стали Ст 3 с габаритными размерами 100×70×5 мм. Металлическая (стальная) основа имела хвостовик для приварки к нему металлического токоотвода. Для образования промежуточного слоя к основе 1 методом высокотемпературной пайки на первом этапе прикреплялись пластины из пеноферроникеля толщиной 3 мм. Удельная пористость пеноферроникеля составляла 60 PPI. Пористая металлическая основа на поверхности основы пропитывалась суспензией керамических частиц TiB2 в растворе фенолформальдегидной смолы для получения композиционного материала промежуточного слоя. На следующем этапе для образования поверхностного покрытия сверху наносился слой этой же суспензии, толщиной около 1 мм. Далее заготовка электрода с нанесенным поверхностным покрытием просушивалась 1 час при комнатной температуре, затем 1 час при температуре 150°C. Для спекания покрытия образцы прокаливали 3 ч при температуре 800°C в засыпке из активированного угля. Таким образом, на поверхности металлической (стальной) основы был сформирован слой композиционного материала, состоящего из матрицы из ферроникеля и распределенных в ней частиц диборида титана, и слой поверхностного покрытия 3 на основе тугоплавкой керамики. Содержание тугоплавкой керамики в композиционном материале промежуточного слоя составило около 80 мас. %.

Схематично сечение электрода, изготовленного в соответствии с примером 2, показано на фиг. 2(А).

Изготовленный таким образом образец испытывали в качестве вертикального катода при электролизе с двумя вертикальными электродами в корундовом контейнере диаметром 110 мм и высотой 220 мм, помещенном в охранный графитовый тигель. В качестве анода использовали медную пластину с габаритами 100×70×3 мм. Анод и катод погружали в расплав так, чтобы уровень электролита над ними составлял около 1 см. Анодная и катодная плотности тока составили 0,5 А/см2, температура электролиза - 850°C.

Через несколько минут после пуска напряжение установилось в диапазоне 5,36÷5,41 B и затем изменялось незначительно. Длительность испытания составила 24 ч. В результате испытания было установлено, что поверхность катода хорошо смочилась алюминием и не имела признаков разрушения. Геометрические размеры катода сохранились. Масса катодного алюминия составила 365,3 г. Выход по току в расчете на чистый алюминий составил 75%. Загрязнение металла железом - основным компонентом металлической основы катода составило менее 0,1 мас. %.

Другие электроды, изготовленные с использованием металлической основы из конструкционной стали Ст3, согласно вариантам, изображенным на фиг. 2B и 2C, показали аналогичные результаты.

Пример 3 характеризует частный случай выполнения изобретения по первому варианту с цементацией поверхности композиционного материала основы. При изготовлении смачиваемого алюминием электрода в качестве заготовки основы 2 использовали пластину из композиционного материала 80 мас. % Fe - 20 мас. % TiB2, с габаритными размерами 96×81×10 мм. Пластину обработали методом твердофазной цементации, целью которой было диффузионное насыщение поверхностного слоя 4 образца углеродом. В качестве карбюризатора применялась смесь, состоящая из 80% древесного угля и 20% кальцинированной соды. Цементация проводилась в течение 10 часов в герметичном корундовом контейнере при температуре 900°C. Затем к пластине из композиционного материала методом электродуговой сварки был приварен прут из нержавеющий стали, который выполнял роль токоотвода. Далее на поверхность заготовки смачиваемого элемента наносилась суспензия керамических частиц TiB2 в растворе фенолформальдегидной смолы. Основа 2 электрода просушивалось 1 час при комнатной температуре, затем 1 час при температуре 150°C. Таким образом, на поверхности смачиваемого алюминием электрода был сформирован слой поверхностного покрытия 3 толщиной 2 мм, состоящий из диборида титана (93 мас. %) и фенолформальдегидной смолы (7 мас. %).

Схематично сечение электрода, изготовленного в соответствии с примером 3, показано на фиг. 1(B).

Изготовленный таким образом образец испытывали в качестве вертикального катода при электролизе с двумя вертикальными электродами в корундовом контейнере диаметром ПО мм и высотой 220 мм, помещенном в охранный графитовый тигель. В качестве анода использовали медную пластину с габаритами 114×79×4,4 мм. Катод погружали в расплав так, чтобы сварной контакт с токоотводом оставался выше уровня электролита. Анод был полностью погружен в расплав. Анодная и катодная плотности тока составили 0,5 А/см2, температура электролиза - 850°C.

Через несколько минут после пуска напряжение установилось в диапазоне 5,95÷6,05 B и затем изменялось незначительно. Длительность испытания составила 24 ч. В результате испытания было установлено, что поверхность катода хорошо смочилась алюминием и не имела признаков разрушения. Геометрические размеры катода сохранились. Масса катодного алюминия составила 360 г. Выход по току в расчете на чистый алюминий составил 65%. Загрязнение металла железом - основным компонентом металлической основы катода составило менее 0,1 мас. %.

Полученные результаты свидетельствуют о том, что предлагаемый смачиваемый алюминием электрод является стойким к окислению, к алюминию и электролиту, обладает высокой электропроводностью, обеспечивает надежный электрический контакт между смачиваемым алюминием элементом и токоотводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ СМАЧИВАЕМЫХ КАТОДОВ И ИХ ИСПОЛЬЗОВАНИЕ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2487956C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЁРОВ С ОБОЖЖЕННЫМИ АНОДАМИ, ЗАЩИТНАЯ КОМПОЗИЦИЯ И ПОКРЫТИЕ | 2019 |

|

RU2724236C1 |

| СТАБИЛИЗАТОРЫ ДЛЯ ЭЛЕМЕНТОВ КАТОДНЫХ ЯЧЕЕК, СОДЕРЖАЩИХ ДИБОРИД ТИТАНА | 2004 |

|

RU2360042C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ КЕРАМИЧЕСКИМИ ЧАСТИЦАМИ TIB | 1996 |

|

RU2159823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ПОДОВЫХ БЛОКОВ | 2012 |

|

RU2510822C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2371523C1 |

Изобретение относится к вертикальным или наклонным электродам электролизера для электролитического получения алюминия из оксида алюминия. Электрод содержит основу электрода и поверхностное покрытие на основе тугоплавкой керамики. По первому варианту изобретения основа электрода выполнена из композиционного материала с содержанием от 5 до 90 мас. % тугоплавкой керамики и по меньшей мере одного металла с температурой плавления выше 1000°C, образующего при взаимодействии с алюминием тугоплавкие интерметаллиды, и/или с содержанием по меньшей мере одного сплава такого металла. По второму варианту изобретения основа электрода выполнена из металлического сплава, например конструкционной стали или другого сплава, с нанесенным на поверхность основы электрода промежуточным слоем из композиционного материала описанного выше состава. Обеспечивается повышение стойкости основы к окислению, снижение материалоемкости и стоимости электрода. 2 н. и 18 з.п. ф-лы, 5 ил.

1. Электрод электролизера для электролитического получения алюминия из оксида алюминия, растворенного в расплавленном электролите, включающий основу электрода и нанесенное на основу поверхностное покрытие, выполненное на основе тугоплавкой керамики или выполненное из тугоплавкой керамики, отличающийся тем, что основа электрода выполнена из композиционного материала с содержанием от 5 до 90 мас. % тугоплавкой керамики и с содержанием по меньшей мере одного металла с температурой плавления выше 1000°C, образующего при взаимодействии с алюминием тугоплавкие интерметаллиды, и/или с содержанием по меньшей мере одного сплава такого металла.

2. Электрод по п. 1, отличающийся тем, что в качестве металла с температурой плавления выше 1000°C в составе композиционного материала использован по меньшей мере один из следующих металлов: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий, и/или по меньшей мере один его сплав.

3. Электрод по п. 1, отличающийся тем, что в качестве тугоплавкой керамики в композиционном материале основы электрода и в композиционном материале поверхностного покрытия использованы бориды и карбиды титана, циркония, ниобия, тантала, вольфрама, молибдена, карбиды бора и/или их смеси.

4. Электрод по п. 3, отличающийся тем, что в композиционном материале основы электрода бориды и карбиды образованы в процессе изготовления электрода путем добавления бора и углерода в металл и/или сплав, входящие в состав композиционного материала.

5. Электрод п. 3, отличающийся тем, что в композиционном материале тугоплавкая керамика равномерно распределена по всему объему материала в виде частиц размером 1-1000 мкм.

6. Электрод по п. 1, отличающийся тем, что в качестве поверхностного покрытия на основу электрода нанесен композиционный материал с содержанием тугоплавкой керамики более 90 мас. %.

7. Электрод по п. 1, отличающийся тем, что поверхность основы электрода из композиционного материала, расположенная под поверхностным покрытием из тугоплавкой керамики, насыщена углеродом.

8. Электрод по п. 1, отличающийся тем, что он представляет собой катод или катодную часть биполярного электрода.

9. Электрод электролизера для электролитического получения алюминия из оксида алюминия, растворенного в расплавленном электролите, включающий основу электрода и нанесенное на основу поверхностное покрытие, выполненное на основе тугоплавкой керамики или выполненное из тугоплавкой керамики, отличающийся тем, что основа электрода выполнена из стали или металлического сплава с нанесенным на поверхность основы электрода промежуточным слоем из композиционного материала с содержанием от 5 до 90 мас. % тугоплавкой керамики и с содержанием по меньшей мере одного металла с температурой плавления выше 1000°C, образующего при взаимодействии с алюминием тугоплавкие интерметаллиды, и/или с содержанием по меньшей мере одного сплава такого металла.

10. Электрод по п. 9, отличающийся тем, что в качестве материала основы из металлического сплава использована конструкционная углеродистая сталь.

11. Электрод по п. 10, отличающийся тем, что в качестве материала основы использованы жаропрочная и жаростойкая сталь или жаропрочный и жаростойкий металлический сплав.

12. Электрод по п. 9, отличающийся тем, что в качестве металла с температурой плавления выше 1000°C в составе композиционного материала использован по меньшей мере один из следующих металлов: железо, никель, марганец, титан, тантал, цирконий, хром, ниобий, кобальт, ванадий, и/или по меньшей мере один его сплав.

13. Электрод по п. 9, отличающийся тем, что в качестве тугоплавкой керамики в составе композиционного материала использованы бориды и карбиды титана, циркония, ниобия, тантала, вольфрама, молибдена, карбиды бора и/или их смеси.

14. Электрод по п. 13, отличающийся тем, что бориды и карбиды в композиционном материале основы электрода образованы в процессе изготовления электрода путем добавления бора и углерода в металл или сплав, входящие в состав композиционного материала.

15. Электрод п. 13, отличающийся тем, что тугоплавкая керамика в композиционном материале находится в виде частиц с размером 1-1000 мкм, при этом частицы равномерно распределены по объему материала.

16. Электрод по п. 9, отличающийся тем, что промежуточный слой выполнен из композиционного материала, в котором содержание тугоплавкой керамики увеличено по толщине слоя от основы электрода к поверхностному покрытию от 5 до 90 мас. % вблизи поверхности основы до величины более 90% вблизи поверхностного покрытия.

17. Электрод по п. 9, отличающийся тем, что на поверхность основы электрода, покрытую промежуточным слоем из композиционного материала с содержанием керамики от 5 до 90 мас. %, нанесен дополнительный слой с содержанием керамики более 90 мас. %.

18. Электрод по п. 9, отличающийся тем, что суммарная толщина промежуточного слоя и поверхностного покрытия составляет 0,5-10 мм.

19. Электрод по п. 9 или 17, отличающийся тем, что под смачиваемым алюминием поверхностным покрытием на основе тугоплавкой керамики или из тугоплавкой керамики расположена насыщенная углеродом поверхность промежуточного слоя или дополнительного слоя.

20. Электрод по п. 9, отличающийся тем, что он представляет собой катод или катодную часть биполярного электрода.

| RU 2013108797 A, 10.09.2014 | |||

| RU 2013141551 A, 20.03.2015 | |||

| RU 2012107070 A, 10.09.2013 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД, ОТХОДОВ И ПОБОЧНЫХ ПРОДУКТОВ ОБОГАЩЕНИЯ И ГИДРОМЕТАЛЛУРГИИ | 1992 |

|

RU2031189C1 |

| WO2008132590 A2, 06.11.2008 | |||

| US 6267866 B1, 31.07.2001 | |||

| CN 101724861 A, 09.06.2010 | |||

| CN 1986897 A, 27.06.2007. | |||

Авторы

Даты

2018-07-06—Публикация

2015-04-23—Подача