Область техники

Изобретение относится к пластиковому сосуду и двухстадийному способу формования раздувом и вытяжкой для получения таких сосудов из заготовок.

Уровень техники

Для упаковки жидких продуктов питания и других насыпных веществ, например, моющих средств, гигиенических средств, косметики, средств по уходу за автомобилем и т.д., в настоящее время применяются преимущественно емкости из пластмассы. Однако многие распространенные пластмассы приобретают свои особые свойства только в результате вытяжки. Например, широко используемый полиэтилентерефталат (PET) достигает за счет вытяжки, которая влияет на степень кристаллизации, во много раз большей прочности, чем у невытянутого PET. В частности, пластиковые сосуды типа бутылок часто получат так называемым инжекционно-раздувным формованием с вытяжкой.

При этом сначала способом литья под давлением в пресс-форме получают заготовку. Заготовка обычно имеет продолговатый по существу цилиндрический корпус и выполнена на одном продольном конце закрытой, а на другом открытой. Целесообразно, чтобы корпус был отделен от горловины с отверстием для розлива опорным кольцом. При этом горловина уже может иметь форму, как у горлышка готовой бутылки. На наружной или внутренней стороне горловины может быть образована резьба или другое средство для крепления средства укупорки емкости.

Заготовку после ее получения извлекают из формы и сразу же обрабатывают дальше или укладывают на промежуточное хранение для дальнейшей обработки на раздувной машине. Перед дальнейшей обработкой на раздувной машине заготовку при необходимости можно выдерживать в заданных условиях по температуре и влажности. Затем ее вводят в раздувную форму машины для раздува, там вытягивают с помощью оправки (называемой также вытяжным стержнем, вытяжной оправкой, вытяжным пуансоном или "core rod") и раздувают посредством вдуваемого в заготовку газа в соответствии с полостью раздувной формы. По окончании процесса раздува готовую пластиковую бутылку можно извлечь из формы. Эта вторая часть способа инжекционно-раздувного формования с вытяжкой представляет собой способ формования раздувом и вытяжкой.

Настоящая заявка детально останавливается на второй части так называемого двухстадийного способа инжекционно-раздувного формования с вытяжкой (или синоним "2-стадийное инжекционно-раздувное формование с вытяжкой"). В двухстадийном способе инжекционно-раздувного формования с вытяжкой на первой стадии (ступени) получают заготовку, а на второй стадии (ступени) заготовку раздувают с получением бутылки (способ формования раздувом и вытяжкой), причем в двухстадийном способе инжекционно-раздувного формования с вытяжкой обе стадии (ступени) отделены друг от друга по месту и времени (отдельные машины). Напротив, в так называемом одностадийном способе инжекционно-раздувного формования с вытяжкой (или, синоним, 1-стадийное инжекционно-раздувное формование с вытяжкой") обе стадии, т.е. получение заготовки и бутылки протекают одновременно в одном месте (без полного охлаждения заготовки; охлаждение происходит лишь с температуры литья под давлением, которая, как правило, составляет примерно 270°C, до температуры раздува, составляющей примерно 100°C).

Для полноты картины следует упомянуть, что помимо способа инжекционно-раздувного формования с вытяжкой известны также способы раздува, при которых незначительная вытяжка вытягивание и раздув происходят сразу после отливки заготовки. В таких случаях заготовка остается на литейном стержне, который одновременно образует что-то вроде вытяжной оправки. Это похоже на одностадийный способ инжекционно-раздувного формования с вытяжкой, но в котором продольный ход литейного стержня составляет чаще всего лишь несколько миллиметров. Так как при этом заготовка вытягивается лишь незначительно, говорят о так называемом инжекционно-раздувном формовании, в отличие от инжекционно-раздувного формования с вытяжкой, которое представляет интерес для настоящего изобретения. В известных инжекционно-раздувных способах заготовка находится в контакте с литейным стержнем.

В двухстадийном способе инжекционно-раздувного формования с вытяжкой заготовки при раздуве вытягиваются намного сильней, чем при инжекционно-раздувном формовании, например, в случае заготовок из PET, в два-пять раз в диаметре и от двух до пяти раз в длину. Так как вытяжка и раздув при 2-стадийном инжекционно-раздувном формовании с вытяжкой происходят на другой машине, чем при получении заготовки, т.е. в процессе литья, и так как обычно предусматривается промежуточное хранение заготовки, ее охлаждают в промежутке между литьем под давлением и вытяжкой с раздувом, чаще всего до комнатной температуры. Однако, чтобы заготовку можно было вытягивать, она должна быть мягкой, чего достигают ее предварительным нагревом в печи. Операцию вытяжки осуществляют, с одной стороны, путем раздува, а с другой стороны, с помощью оправки.

Оправку вдвигают в заготовку, находящуюся в раздувной форме, через имеющееся в заготовке отверстие до тех пор, пока она не достигнет закрытого конца, т.е. дна заготовки. Перемещение оправки продолжают, следствие чего на дно действует давление, и заготовка вытягивается в длину (деформируется), пока не достигнет стенок раздувной формы. В результате деформации заготовка становится длиннее, но ее диаметр уменьшается. Так как контакт с оправкой желателен только внизу, в области дна, одновременно вдувается небольшое количество воздуха, который противодействует сжатию и максимально препятствует контакту заготовки с вытяжной оправкой в области корпуса и ее охлаждению. Вдувание этого малого количества воздуха чаще всего называют предварительным раздувом. Затем проводят собственно раздув ("основной раздув"), как описано выше.

Если оправка при вдвигании уже касается сбоку внутренней стенки заготовки в зоне корпуса, то она охлаждается в месте контакта, что может привести к лопанью заготовки или к неравномерному распределению стенок выдутого сосуда по толщине, так как более холодное место контакта не позволяет вытягиваться равномерно. Эта проблема усугубляется тем, что заготовка после прохождения через печь является мягкой и после введения в раздувную форму никогда не позиционируется в ней полностью прямо. Как правило, заготовка расположена слегка наклонно или не идеально по центру раздувной формы, или она даже искривлена. Имеется также вероятность, что оправка не является идеально центрической или чуть деформирована.

Для бутылок емкостью пол-литра, которые могут иметь диаметр примерно 6 сантиметров, обычно используют заготовки диаметром примерно 2 сантиметра. Такой диаметр позволяет при вдвигании оправки иметь достаточное расстояние между оправкой и внутренней стенкой заготовки, благодаря чему вышеописанной проблемы локального контакта не возникает. В случае более мелких бутылок, например, на 100 или 200 миллилитров, диаметр бутылки и, тем самым, диаметр заготовок, из которых их производят, существенно меньше. Соответственно меньше и отверстие, через которое вдвигают оправку, или по меньшей мере внутренний диаметр корпуса заготовки.

Когда отверстие в заготовке или внутренний диаметр корпуса заготовки меньше 1 см, возникают серьезные инженерно-конструкторские проблемы. А именно, если выбрать диаметр оправки лишь чуть меньше, чем внутренний диаметр заготовки, то при вдвигании оправки произойдет касание и, тем самым, локальное охлаждение заготовки с вышеописанными последствиями. Если же, напротив, диаметр оправки заметно меньше, чем внутренний диаметр заготовки, то оправка больше не может выдерживать сил, возникающих при вытяжке, и погнется или сломается. Кроме того, имеется опасность, что она из-за своего малого диаметра проткнет дно заготовки, что сделает растяжение невозможным.

Задача изобретения

Задача настоящего изобретения состоит в том, чтобы создать пластиковый сосуд малой вместимости, по меньшей мере местами упрочненный вытяжкой, который является более непроницаемым для CO2 (улучшенный барьер для CO2), чем сравнимые емкости такого же размера.

Кроме того, требуется разработать способ формования раздувом и вытяжкой, который подходит, в частности, для обработки заготовок с малым внутренним диаметром и/или для получения вышеописанных сосудов.

В качестве следующей цели, способ формования раздувом и вытяжкой должен позволять более сильную вытяжку заготовок, что положительно сказывается на свойствах получаемых из них сосудов, и позволять применять в этом способе материалы, которые до сих пор из-за из замедленного упрочнения при вытяжке не годились для такого способа.

Другие преимущества и цели настоящего изобретения выявляются из нижеследующего описания.

Раскрытие изобретения

Указанная задача решена посредством способа формования раздувом и вытяжкой для получения сосуда по пункту 1 формулы изобретения.

В частности, описывается способ формования раздувом и вытяжкой для получения пластикового сосуда из заготовки. Заготовка предпочтительно имеет продолговатый, предпочтительно по существу трубообразный корпус, простирающийся вдоль центральной оси, с первым концом и по существу противоположным первому концу вторым концом. Первый конец закрыт дном заготовки, а ко второму концу примыкает горловина с отверстием для розлива. Кроме того, заготовка имеет стенки, которые ограничивают внутренний объем заготовки, причем стенки имеют внутреннюю сторону и наружную сторону. Способ предусматривает, что

- корпус заготовки нагревают по меньшей мере до 70°C,

- заготовку вводят в полость раздувной формы,

- оправку, которая содержит тело и кончик, вдвигают в заготовку до тех пор, пока кончик оправки не достигнет дна заготовки,

- корпус заготовки и дно заготовки вытягивают оправкой вглубь полости,

- корпус и дно заготовки деформируют в соответствии с формой полости путем ввода в заготовку текучей среды под давлением, и

- оправка при ее вдвигании в заготовку до достижения дна заготовки по меньшей мере на одном заданном участке касается внутренней стороны стенок в области корпуса заготовки.

При вытягивании оправкой корпуса и дна заготовки вглубь полости до ее внутренней стенки, тело оправки по существу по меньшей мере до отверстия для розлива в вытянутой заготовке выполнено в виде цилиндра.

Далее будут описаны отличительные признаки, причем их (по отдельности) следует рассматривать как предпочтительные признаки, даже если они не будут явно указаны как таковые. Отличительные признаки будут раскрыты индивидуально (как часть любого пластикового сосуда, любой заготовки или любого способа формования раздувом и вытяжкой) и, если они не являются взаимоисключающими, в произвольной комбинации. Не исключается возможность одновременного достижения всех описанных отличительных признаков.

В отличие от известных способов формования раздувом и вытяжкой, не требуется при вдвигании оправки не допускать ее бокового касания с внутренней стороной корпуса заготовки. Напротив, стремятся к равномерному касанию и, тем самым, к равномерному изменению температуры внутренней стороны корпуса заготовки вследствие контакта с оправкой. Так как оправка при вдвигании может доходить до внутренней стороны стенки заготовки в области корпуса заготовки, решается также описанная выше проблема в отношении ее прочности и в отношении возможности пробивания дна заготовки.

Можно использовать маленькие тонкие заготовки, которые при одинаковых размерах получаемого пластикового сосуда могут быть вытянуты сильнее. Благодаря этому можно получать пластиковые сосуды, которые, несмотря на их малый размер, достаточно упрочнены вытяжкой.

Для применения в способе формования раздувом и вытяжкой и/или для получения пластиковых сосудов, какие описываются в настоящем документе, можно использовать любые заготовки, которые, однако, предпочтительно имеют один или более отличительных признаков заготовок, описанных в настоящем документе. Особенно предпочтительно использовать в способе формования раздувом и вытяжкой и/или для получения пластиковых сосудов, какие описаны в этом документе, заготовки, описанные в заявке под названием "Заготовки и способ получения заготовок", зарегистрированной в тот же день, что и настоящая заявка. Кроме того, такие заготовки могут также иметь необязательные отличительные признаки заготовки, какие описаны в настоящем документе. Содержание указанной заявки следует рассматривать как часть содержания настоящей заявки.

В результате более сильной вытяжки можно придать пластиковому сосуду улучшенные барьерные свойства, в частности, в отношении CO2. Кроме того, снижается также склонность к растрескиванию под действием напряжений и достигается более высокая прочность. Поэтому получаемые сосуды, благодаря их повышенной прочности, можно делать более легкими при одинаковом размере.

Изменение плотности материала можно использовать в качестве меры вытяжки, так как в результате вытяжки повышается степень кристалличности вытянутого материала, а повышенная степень кристалличности сопровождается повышением плотности материала. Предусмотрено, что плотность материала стенок в области корпуса сосуда в среднем по меньшей мере на 0,02 г/см3 (грамм на кубический сантиметр) выше, чем плотность материала стенок в области горловины, причем эта разница плотностей создается в основном в результате вытяжки материала стенок. Это справедливо также для других указываемых ниже альтернативных значений разницы.

Предпочтительно, получаемый пластиковый сосуд по существу не содержит кристаллов сферолитной структуры, причем степень сферолитной кристаллизации пластикового сосуда и/или стенок в области горловины и/или стенок в области корпуса сосуда предпочтительно составляет менее 5 или 3 процентов. Степень сферолитной кристаллизации отличается от степени, какой можно было бы достичь при вытяжке материала. Сферолитную кристаллизацию можно, например, создать, если формовать заготовку в горячей полости.

Из уровня техники известно, что сосуды малого объема, например, 0,33 литра, являются плохим барьером от утечки CO2 из газированного содержимого сосуда. Утечка CO2 слагается из проникания CO2 через стенки сосуда и из CO2, который выходит путем поверхностной утечки из-за ползучести (деформации) сосуда и связанного с этим увеличения объема сосуда. С одной стороны, благодаря упрочнению вытяжкой снижается ползучесть пластмассы под действием внутреннего давления в сосуде, которое зависит, наряду с прочим, от содержания CO2. С другой стороны, упрочнение вытяжкой, независимо от толщины стенок сосуда, усиливает барьер от CO2 и, таким образом, снижает просачивание. Это позволяет изготавливать сосуды с более тонкими стенками, что делает такие сосуды легче.

Ползучесть материала сосуда можно оценить, например, посредством следующей испытательной схемы: пластиковый сосуд наполняют водой, которая содержит CO2 в количестве 8 граммов на литр (г/л). Затем его выдерживают 24 часа в климатической камере, в которой установлена температура 22°C и относительная влажность воздуха 50%. Пластмассовый сосуд, описанный в этом документе, обнаруживает увеличение объема за 24 часа предпочтительно менее 5%.

Пластиковый сосуд имеет стенки с внутренней стороной и наружной стороной. При этом можно предусмотреть, чтобы внутренняя сторона ограничивала объем, который меньше 300, 200 или 100 миллилитров, и/или чтобы пластиковый сосуд имел такой объем.

Предпочтительно, пластиковый сосуд состоит по существу из стенок, и/или стенки представляют собой пластиковый сосуд. Чтобы не было неопределенности, уточним, что, когда в настоящем документе (если не указано иное или если иное не вытекает из контекста) идет речь о частях пластикового сосуда (например, горловине, корпусе сосуда, дне сосуда), подразумеваются стенки пластикового сосуда в области указанных частей.

Если не указано иное или если иное не вытекает из контекста, указание на пластиковый сосуд подразумевает готовый пластиковый сосуд.

Заготовка, подходящая для получения пластикового сосуда, может иметь продолговатый, трубообразный корпус, простирающийся вдоль центральной оси заготовки, с первым концом (в частности, продольным концом) и по существу противоположным первому концу вторым концом (в частности, продольным концом). Первый конец закрыт дном заготовки, а ко второму концу примыкает горловина с отверстием для розлива. Заготовка имеет стенки, ограничивающие внутренний объем заготовки, причем стенки содержат внутреннюю сторону и наружную сторону.

Предпочтительно заготовка по существу состоит из стенок и/или стенки представляют собой заготовку. Чтобы не было неопределенности, уточним, что, когда в настоящем документе (если не указано иное или если иное не вытекает из контекста) идет речь о частях заготовки (например, горловине, корпусе заготовки, дне заготовки), имеются в виду стенки заготовки в области указанных частей, предпочтительно в еще невытянутом состоянии заготовки, если не указано что-то иное.

Факультативно заготовка может иметь опорное кольцо между горловиной и корпусом.

Согласно одному предпочтительному варианту, по центру между внутренней стороной и наружной стороной стенок заготовки в области корпуса заготовки проходит первая средняя окружная поверхность, причем первое (кратчайшее) расстояние проходит между центральной осью заготовки и наиболее удаленной от центральной оси заготовки точкой, лежащей на первой средней окружной поверхности. Далее, в этом варианте предусматривается, что корпус сосуда проходит вдоль центральной оси пластикового сосуда, причем по центру между внутренней стороной и наружной стороной стенок пластикового сосуда в области корпуса сосуда проходит вторая средняя окружная поверхность, причем второе (кратчайшее) расстояние проходит между центральной осью пластикового сосуда и наиболее удаленной от центральной оси пластикового сосуда точкой, лежащей на второй средней окружной поверхности. При этом описанный вариант отличается тем, что отношение второго расстояния к первому расстоянию больше 3,8 и/или меньше 6.

Под описанной средней окружной поверхностью имеются в виду только координаты. При этом речь не идет о структурах, которые находятся в середине стенок заготовки или стенок пластикового сосуда.

Предпочтительно можно предусмотреть, чтобы (A) максимальный периметр (т.е. периметр в месте наибольшего периметра) или средний периметр стенок пластикового сосуда в области корпуса сосуда и (B) максимальный периметр (т.е. периметр в месте наибольшего периметра) или средний периметр стенок заготовки в области корпуса заготовки находились в отношении (A/B), которое больше 3 или 3,8, или 4,5, и/или меньше 8 или 6, или 5.

Плотность материала пластикового сосуда может быть в среднем по меньшей мере на 0,02, 0,03 или 0,04 г/см3 выше, чем плотность материала заготовки, из которого он произведен.

Измерение плотности материала можно осуществить, например, в соответствии со стандартным методом испытаний ASTM D1505-10 (источник: ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pennsylvania 19428-2959, USA).

Пластиковый сосуд и/или заготовка, из которой он получен, могут содержать один или несколько материалов и/или по существу состоять из них.

Под одним или несколькими материалами могут иметься в виду полимеры, которые предпочтительно относятся к группе сложных полиэфиров, полиамидов или полиолефинов.

Полимеры могут быть получены, например, полностью или частично из сырой нефти и/или из возобновляемого (предпочтительно в пределах менее 1000 лет) биологического сырья, в частности, из растений.

Предпочтительными полимерами являются: PET (полиэтилентерефталат), PEF (полиэтиленфураноат), PEN (полиэтиленнафталат), PA (полиамид), PS (полистирол), HDPE (полиэтилен высокой плотности), LDPE (полиэтилены низкой плотности) и PP (полипропилен).

Пластиковый сосуд и/или заготовка, из которой он получен, могут по существу состоять из материала, который предпочтительно представляет собой PET или PEF.

Характеристическая вязкость (IV) материала предпочтительно больше 0,77 или 0,8 дл/г и/или меньше 0,90 или 0,84 дл/г, причем особенно предпочтителен диапазон от 0,8 до 0,84 дл/г.

Измерение характеристической вязкости (IV) можно осуществить, например, стандартным методом испытаний ASTM D4603 (источник: ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pennsylvania 19428-2959, USA).

Хотя в качестве предпочтительного материала описывается PET, настоящее изобретение позволяет и в случае материалов, которые требуют более высоких кратностей вытяжки, чем PET, решать вышеописанные проблемы, связанные со слишком тонкими и, тем самым, слишком непрочными оправками.

Способ формования раздувом и вытяжкой предпочтительно применяется для изготовления пластикового сосуда, какой описан в настоящем документе, и/или такой пластиковый сосуд может быть факультативно получен указанным способом формования раздувом и вытяжкой.

Способ формования раздувом и вытяжкой предпочтительно является способом, в котором используются заготовки, которые после их получения в процессе литья под давлением охлаждают (предпочтительно до комнатной температуры) и, факультативно, временно складируют. При таком способе заготовки необходимо сначала нагреть, прежде чем обрабатывать их дальше в раздувной форме с получением пластиковых сосудов. Способ формования раздувом и вытяжкой предпочтительно проводить на другой машине, чем при получении заготовки, т.е. в процессе литья под давлением.

Таким образом, способ получения (способ инжекционно-раздувного формования с вытяжкой), включающий получение заготовки, предпочтительно является 2-стадийным способом инжекционно-раздувного формования с вытяжкой.

В способе формования раздувом и вытяжкой предусматривается нагревание заготовки, предпочтительно снаружи.

Нагревание можно осуществить, например, с помощью инфракрасного излучения (в частности, ближнего ИК-излучения) или с помощью контактного нагрева. Однако, когда в связи со способом формования раздувом и вытяжкой говорят о нагревании или теплоте заготовки, при этом определенно не имеется в виду остаточная теплота литья под давлением, которая важна для одностадийного способа.

Целесообразно нагревать заготовку в печи и/или вне раздувной формы.

Перед нагреванием заготовка может иметь среднюю температуру ниже 60°C, 40°C или 30°C. Для способа по изобретению предпочтительно использовать заготовки, которые после их получения как можно сильнее охлаждают (ср. значения выше) и, факультативно, выдерживают по меньшей мере 15 минут в охлажденном состоянии, что не имеет места в одностадийном способе (одностадийный способ инжекционно-раздувного формования с вытяжкой), не являющемся объектом настоящего изобретения и при котором литье и раздув проводят на одной и той же машине.

Заготовку и/или корпус заготовки можно нагревать как часть предложенного способа формования раздувом и вытяжкой до достижения средней температуры более 70°C или 80°C. Альтернативно или дополнительно, заготовку и/или корпус заготовки нагревают до тех пор, пока не будет достигнута средняя температура, которая по меньшей мере на 10°C, 30°C или 40°C выше температуры стеклования материала, из которого она по существу состоит. Нагревание приводит к тому, что заготовка становится способной к пластической деформации. Как описано выше, предпочтительны материалы из группы, например, полиэфиров, полистиролов и полиамидов. У полиолефинов (например, PE или PP) температура стеклования очень низкая, иногда ниже 0°C, но несмотря на это, они, как правило, могут пластически деформироваться только вблизи температуры плавления. Поэтому если материалом заготовки является полиолефин, то заготовку и/или корпус заготовки предпочтительно нагревают до температуры на 5-50°C ниже температуры плавления материала.

Предпочтительно, после нагрева заготовки и/или при вдвигании оправки в заготовку температура заготовки на внутренней стороне стенок, в частности, в области корпуса заготовки, по меньшей мере на 5°C, 10°C, 15°C или 18°C выше, чем температура на наружной стороне стенок, в частности, в области корпуса заготовки. Благодаря этому можно достичь, чтобы заготовка, несмотря на контакт с оправкой и связанное с этим охлаждение, оставалась пластичной и могла вытягиваться и раздуваться в процессе формования раздувом. Этого можно достичь, например, тем, что заготовку во время нагревания охлаждают только или по меньшей мере более сильно на ее наружной стороне, создавая конвекцию воздуха воздуходувками. Факультативно можно за счет конструкции печи вызвать циркуляцию, которая не допускает потерю тепла через внутреннюю сторону заготовки или допускает в меньшей степени, чем через наружную сторону заготовки. Благодаря перегреву на внутренней стороне снижается опасность, что из-за охлаждения вследствие контакта с оправкой усложнится или станет невозможным раздув заготовки.

Согласно предпочтительному варианту предусмотрено, что внутренняя сторона стенок, в частности, в области корпуса заготовки, после нагревания имеет температуру по меньшей мере 100°C.

Если материалом заготовки является полиэфир, то заготовка после нагревания может иметь, например, температуру выше 100°C, 110°C или 115°C и/или ниже 180°C, 170°C или 160°C на внутренней стороне стенок, в частности, в области корпуса заготовки. Особенно предпочтительна температура от 100°C до 150°C, когда заготовка получена из PET, и от 105°C до 155°C, когда заготовка получена из PEF.

Можно предусмотреть нагревание оправки вне (снаружи) раздувной формы перед введением в заготовку, предпочтительно до температуры по меньшей мере 80°C, в идеале на 10°C выше температуры стеклования полиэфира.

После нагревания заготовки ее вводят в полость раздувной формы. Форма полости определяет форму получаемого из заготовки пластикового сосуда. Обычно раздувная форма имеет отверстие, ведущее в полость, причем заготовка позиционируется в этом отверстии. Закрытый конец (первый конец) корпуса заготовки при этом выступает в полость или по меньшей мере обращен к полости. Отверстие для розлива заготовки направлено наружу и, тем самым, доступно для оправки.

Оправку продвигают в заготовку через отверстие для розлива до тех пор, пока она не достигнет дна заготовки, находящегося напротив отверстия для розлива. Оправка имеет тело и кончик, причем кончик оправки входит в контакт с дном заготовки, когда оправка достигает дна заготовки.

Предусмотрено, чтобы оправка при ее вдвигании в заготовку касалась внутренней стороны стенок заготовки в области корпуса заготовки на по меньшей мере одном заданном участке. В описанном выше способе инжекционно-раздувного формования согласно уровню техники никакого вдвигания оправки в смысле настоящего изобретения не имеет места. В процессе инжекционно-раздувного формования заготовка остается на литейном стержне, который при изготовлении бутылки может незначительно сдвигаться в направлении дна раздувной формы.

Согласно одному варианту, оправка при ее вдвигании в заготовку касается внутренней стороны стенок в области корпуса заготовки, причем между указанной внутренней стороной и оправкой происходит по существу однородный теплообмен по периметру. Под указанным периметром имеется в виду описываемый ниже внутренний периметр корпуса заготовки и/или (наружный) периметр оправки в области тела оправки.

Предпочтительно, чтобы при вдвигании оправки в заготовку оправка и заготовка касались друг друга на длине (измеряемой вдоль центральной оси заготовки) по меньшей мере 20 мм, предпочтительно по меньшей мере 30 мм.

Предпочтительно, чтобы оправка, когда ее вдвигают в заготовку, касалась заготовки по внутреннему периметру корпуса заготовки и/или по (наружному) периметру оправки в области тела оправки. Внутренний периметр корпуса заготовки определяется как линия, проходящая по внутренней стороне стенок заготовки в области корпуса заготовки, причем эта линия лежит в плоскости, перпендикулярной центральной оси заготовки. (Наружный) периметр оправки задается линией, проходящей по наружной стороне оправки в области тела оправки, причем эта линия лежит в плоскости, перпендикулярной центральной оси оправки.

Предпочтительно, чтобы оправка, когда ее вдвигают в заготовку, касалась заготовки по существу по всему (или по меньшей мере по большей части) внутреннего периметра корпуса заготовки и/или через равные интервалы вдоль внутреннего периметра корпуса заготовки.

Желательно, чтобы оправка при ее вдвигании в заготовку, касалась заготовки по существу по всему (или по меньшей мере по большей части) наружного периметра оправки и/или через равные интервалы вдоль наружного периметра оправки.

Предпочтительно, оправка при ее вдвигании в заготовку касается заготовки в нескольких (например, 2, 3, 4 или более) местах по (наружному) периметру оправки и/или по внутреннему периметру корпуса заготовки.

Согласно варианту, места, в которых оправка касается заготовки, могут при вдвигании оправки (при продолжающемся контакте между оправкой и заготовкой) перемещаться параллельно центральной оси заготовки вдоль внутренней стороны стенок заготовки.

Предпочтительно, оправка при ее вдвигании в заготовку касается внутренней стороны стенок заготовки в области корпуса заготовки в двух местах, по существу противоположных друг другу относительно центральной оси заготовки.

Согласно одному варианту, можно предусмотреть, чтобы тело оправки имело наружную сторону с внешним контуром (трехмерная поверхностная структура), который выполнен так, чтобы, когда оправка вдвигается в заготовку, внутренняя сторона стенок заготовки в области корпуса заготовки касалается наружной стороны тела оправки по меньшей мере на двух участках, по существу противоположных друг другу относительно центральной оси заготовки и расположенных по существу вдоль центральной оси заготовки.

Способ формования раздувом и вытяжкой предпочтительно может характеризоваться тем, что наружная сторона оправки, в частности, в области тела оправки, или внутренняя сторона стенок заготовки в области корпуса заготовки имеет ребра, проходящие в направлении вдвигания, которые при вдвигании оправки создают контакт между оправкой и заготовкой.

Возможно, чтобы внутренняя сторона стенок заготовки в результате контакта с оправкой локально нагревалась или охлаждалась, в зависимости от температуры оправки в местах, где она касается оправки при ее вдвигании. Это позволяет, например, создавать у изготавливаемого пластикового сосуда профиль толщины стенок, который либо имеет намеченные толстые и тонкие места по оси круглой бутылки, либо имеет однородное распределение толщины стенок овальной бутылки.

Согласно одному варианту, оправка в момент, когда она достигла дна заготовки, касается внутренней стороны стенок в области корпуса заготовки по меньшей мере на 30, 50 или 70 процентах своей поверхности и/или по существу заполняет в этот момент корпус заготовки.

Может быть целесообразным, чтобы оправка, когда ее вдвигают в заготовку, охлаждала внутреннюю сторону стенок в области корпуса заготовки в местах контакта (т.е. там, где оправка касается указанной внутренней стороны) до температуры на 0-40°C выше температуры стеклования полиэфиров, полиамидов и полистирола или, в случае полиолефинов, до температуры на 0-50°C ниже температуры плавления.

Можно предусмотреть, чтобы оправка простиралась вдоль ее центральной оси, и чтобы в примыкающей к кончику оправки зоне удлинение тела оправки перпендикулярно центральной оси оправки имело бы такую же величину, как удлинение внутреннего пространства заготовки перпендикулярно центральной оси заготовки в области корпуса заготовки, примыкающей (в ее невытянутом состоянии) к дну заготовки. Предпочтительно, указанное удлинение внутреннего пространства меньше 7 мм, предпочтительно меньше 6 мм или меньше 5 мм и особенно предпочтительно составляет от 3 до 4 мм.

Альтернативно или дополнительно для (наружного) периметра оправки (ср. определение выше) и внутреннего периметра корпуса заготовки (ср. определение выше) справедливо следующее: площадь поперечного сечения оправки, задаваемая указанным (наружным) периметром оправки, составляет менее 90, 100 или 102 процентов от внутреннего поперечного сечения заготовки, задаваемого указанным внутренним периметром корпуса заготовки.

Предпочтительно, указанный (наружный) периметр и/или указанное поперечное сечение оправки удалены от кончика оправки меньше, чем указанный внутренний периметр и/или указанное поперечное сечение заготовки от внутренней стороны дна заготовки.

Согласно одному варианту, обе наиболее удаленные друг от друга точки указанного поперечного сечения заготовки и/или указанного поперечного сечения оправки отстоят друг от друга менее чем на 7, 6 или 5 мм. Альтернативно или дополнительно указанная площадь поперечного сечения заготовки и/или указанная площадь поперечного сечения оправки может быть меньше 40, 35 или 30 мм2.

Можно предусмотреть, чтобы оправка при ее вдвигании в заготовку в результате контакта с заготовкой расширяла корпус заготовки, и/или увеличивала периметр (внутренний и/или наружный) корпуса заготовки (например, по меньшей мере на 2, 5 или 10 процентов), и/или увеличивала внутреннее пространство заготовки (например, по меньшей мере на 2, 5 или 10 процентов).

Альтернативно или дополнительно можно предусмотреть, чтобы оправка, когда ее вдвигают в заготовку, увеличивала длину заготовки (измеряемую вдоль центральной оси заготовки), например, по меньшей мере на 1, 2 или 5 процентов и/или не более чем на 20 или 10 процентов. В результате контакта оправки с заготовкой прежде, чем оправка достигнет дна заготовки, она может, если выразиться упрощенно, "тащить" заготовку за собой.

Согласно одному варианту осуществления, площадь поперечного сечения внутреннего пространства заготовки в области корпуса заготовки на 0,5-5% меньше, чем площадь поперечного сечения оправки, и заготовка при вдвигании в нее оправки увеличивается в размерах как в диаметре, так и в длину. В результате заготовка деформируется еще до собственно процесса вытяжки, и уже возникает ориентация молекул. В этом случае можно говорить о малой предварительной вытяжке.

Чтобы различать отдельные этапы способа, следует оговорить, что, когда в настоящем документе идет речь о том, что оправка вдвигается в заготовку, под этим подразумевается вдвигание оправки в заготовку до достижения дна заготовки, т.е. до тех пор, пока кончик оправки не придет в контакт с дном заготовки. Когда речь идет о том, что корпус заготовки и дно заготовки вытягиваются оправкой (в полости), это означает дальнейшее вдвигание оправки в полость, т.е. начиная с момента достижения кончиком оправки дна заготовки. Таким образом, достижение дна заготовки указывает на переход от "вдвигания" к "вытяжке".

Согласно предпочтительному варианту осуществления, вышеуказанная заготовка представляет собой заготовку в состоянии, когда в нее вдвинута оправка.

Корпус заготовки предпочтительно является по существу цилиндрическим, в частности, имеет форму кругового цилиндра. В области перехода от корпуса заготовки к горловине факультативно можно предусмотреть опорное кольцо.

Согласно варианту, заготовка может иметь на внутренней стороне стенок, в частности, в области корпуса заготовки, по меньшей мере 2, 4 или 8 ребра, проходящих вдоль центральной оси заготовки и предпочтительно равномерно распределенных по внутреннему периметру заготовки.

Можно также предусмотреть, чтобы оправка и/или тело оправки на своей наружной стороне имели по меньшей мере 2, 4 или 8 ребер, которые проходят вдоль центральной оси оправки и предпочтительно равномерно распределены по (наружному) периметру оправки.

Предпочтительно, оправка, когда ее вдвигают в заготовку, через ребра вступает в контакт с внутренней стороной стенок в области корпуса заготовки, тогда как области между ребрами не соприкасаются с заготовкой. Такая конфигурация может служить, например, для снижения теплопередачи между заготовкой и оправкой.

Оправка может на своей наружной стороне содержать теплоизолирующий слой и/или слой, снижающий адгезию.

Снижающий адгезию слой предпочтительно имеет более низкий коэффициент сцепления и/или более низкий коэффициент трения скольжения, чем указанная наружная сторона оправки без указанного снижающего адгезию слоя. Снижающий адгезию слой может находиться в твердой форме, предпочтительно в форме тефлонового слоя. Однако можно также, чтобы снижающий адгезию слой был жидким, предпочтительно находился в виде смазки (например, смазочный материал, как масло или жир). Смазку можно по выбору наносить и/или заменять перед или во время процесса, и/или предпочтительно через равные интервалы или после каждой операции раздува. Такой снижающий адгезию слой может облегчить введение оправки в заготовку.

Теплоизолирующий слой предпочтительно предназначен для того, чтобы уменьшить теплопередачу между оправкой и заготовкой. Для этого теплоизолирующий слой имеет более низкий коэффициент теплопроводности, чем указанная наружная сторона оправки без указанного теплоизолирующего слоя. Такой слой может ослаблять охлаждение заготовки в результате контакта с оправкой.

Описанный теплоизолирующий слой может также одновременно быть слоем, уменьшающим адгезию.

Вышесказанное можно отнести, в частности, к вводимой в заготовку и/или в корпус заготовки части оправки.

Можно предусмотреть нагревание оправки перед тем, как ввести ее в заготовку. В результате можно уменьшить потери тепла заготовкой при контакте с оправкой.

Кроме того, можно на одном цикле процесса нагреть оправку перед ее вдвиганием в заготовку, а на возможном непосредственно предшествующем цикле процесса и/или на возможном непосредственно последующем цикле процесса не проводить никакого нагрева перед вдвиганием в заготовку.

Когда осуществляют несколько циклов способа, следующих непосредственно друг за другом, оправку можно нагревать на каждом цикле перед ее вдвиганием в заготовку или лишь на первом цикле процесса. В последнем случае можно, чтобы на одном или нескольких последовательных циклах процесса оправка нагревалась в результате контакта с нагретой заготовкой. Благодаря этому не требуется повторного нагрева оправки перед ее вдвиганием в заготовку.

Заготовка вытягивается оправкой вглубь полости, предпочтительно до внутренней стенки полости, лежащей напротив отверстия в раздувной форме.

Согласно настоящему способу, не является строго обязательным подвергать заготовку перед вытяжкой предварительному раздуву, чтобы она не соприкасалась с оправкой односторонне, поскольку она и так уже касается заготовки.

Тем не менее, может быть целесообразным подвергнуть заготовку предварительному раздуву, при этом часть заготовки в результате предварительного раздува отсоединяется от касающейся ее оправки, а часть корпуса заготовки остается в контакте с оправкой, когда корпус заготовки и дно заготовки вытягиваются оправкой вглубь полости, в частности, когда предварительно раздутая часть должна заранее охлаждаться на раздувной форме, чтобы создать особое распределение толщины стенок изготавливаемого пластикового сосуда или когда требуется кристаллизация на очень горячей раздувной форме, чтобы достичь особой кристалличности в соответствующем месте.

В настоящем случае предварительный раздув (когда заготовка вытягивается оправкой вглубь полости) и описанный основной раздув (после вытяжки и/или после того как оправка будет вдвинута в полость полностью и/или до внутренней стенки полости) не обязательно связан с введением текучей среды через сопло, которое обычно не является компонентом оправки. Благодаря отверстиям в оправке заготовку можно целенаправленно локально охлаждать вытекающей средой и тем самым достигать желаемых утоньшений и утолщений в изготавливаемом пластиковом сосуде.

Предпочтительно, чтобы кончик оправки при вытяжке корпуса и дна заготовки, когда заготовка вытягивается оправкой в полости, имел обратный ход, составляющий более 10, 15 или 20 мм и/или менее 300, 250 или 200 мм.

Предпочтительно, чтобы периметр (внутренний и/или внешний) корпуса заготовки не уменьшался при вытягивании заготовки оправкой в полости.

После вытяжки и/или когда оправка вдвинута в полость полностью и/или до внутренней стенки полости, тело оправки по существу по меньшей мере до отверстия для розлива вытянутой заготовки может быть выполнено в виде цилиндра.

После вытяжки оправкой заготовку деформируют (основной раздув) в соответствии с формой полости, вводя в заготовку текучую среду (предпочтительно газ в виде воздуха). В результате образуется подлежащий изготовлению пластиковый сосуд, наружная форма которого по существу соответствует форме полости. Если не указано иное или если иное не следует из контекста, когда в настоящем документе говорится о введении текучей среды, это означает этап способа ("основной раздув").

Среду вводят в заготовку под давлением, причем давление больше, чем давление, действующее на наружную сторону стенок заготовки в области корпуса заготовки. При предварительном раздуве давление может составлять, например, 1-10 бар. При основном раздуве давление может составлять, например, от 10 до 40 бар.

Согласно варианту, введение текучей среды можно осуществить через кончик оправки.

Можно предусмотреть, чтобы тело оправки имело канавку, простирающуюся по меньшей мере по существу до кончика оправки или заходящую в кончик оправки, которая выполнена так, чтобы среду можно было ввести от отверстия для розлива в заготовке до дна заготовки, когда оправка вытянула корпус заготовки и дно заготовки в полости до внутренней стенки полости.

Альтернативно или дополнительно, в области тела оправки предусмотрена канавка, проходящая по наружной стороне оправки вдоль ее центральной оси, через эту канавку текучая среда при введении в заготовку распределяется от дна заготовки до отверстия для розлива.

Оправку можно выполнить без охлаждающих каналов и/или без полостей. Однако альтернативно оправка может быть также полой. Таким образом, среда может доставляться через полость в оправке к кончику оправки и там вдуваться в заготовку, в результате чего заготовка может раздуваться в соответствии с полостью раздувной формы.

Среда, вводимая в заготовку, может представлять собой вдуваемый в заготовку газ, в частности, воздух.

Пластиковый сосуд по окончании процесса раздува с вытяжкой можно извлечь из раздувной формы, благодаря чему раздувная форма готова для приема новой заготовки и повторения технологических этапов.

Способ формования раздувом и вытяжкой можно повторить один или несколько раз, причем для каждого цикла способа применяется новая заготовка.

Таким образом, описаны, наряду с прочим:

(A) Пластиковый сосуд, полученный 2-стадийным способом инжекционно-раздувного формования с вытяжкой из заготовки, содержащий горловину с отверстием для розлива, дно, корпус сосуда, расположенный между горловиной и дном сосуда, и стенки с внутренней стороной и наружной стороной, отличающийся тем, что внутренняя сторона ограничивает объем, который превышает 50 мл и меньше 400 мл, причем стенки по меньшей мере местами упрочнены вытяжкой, причем в результате упрочнения вытяжкой плотность материала стенок в области корпуса сосуда в среднем по меньшей мере на 0,02 г/см3 выше, чем плотность материала стенок в области горловины, и причем пластиковый сосуд по существу не имеет сферолитной кристалличности.

(B) Пластиковый сосуд согласно пункту (A), отличающийся тем, что внутренняя сторона ограничивает объем, составляющий менее 300 мл, причем предпочтительным является объем менее 200 миллилитров, в частности, менее 100 миллилитров.

(C) Пластиковый сосуд согласно пункту (A) или (B), отличающийся тем, что,

- заготовка имеет удлиненный трубообразный корпус, простирающийся вдоль центральной оси заготовки, с первым концом и по существу противоположным первому концу вторым концом, причем первый конец закрыт дном заготовки, а ко второму концу примыкает горловина с отверстием для розлива, и с ограничивающими внутренний объем заготовки стенками с внутренней стороной и наружной стороной, причем по центру между внутренней стороной и наружной стороной стенок в области корпуса заготовки проходит первая средняя окружная поверхность, причем первое (кратчайшее) расстояние проходит между центральной осью заготовки и наиболее удаленной от центральной оси заготовки точкой, лежащей на первой средней окружной поверхности, и тем, что

- корпус сосуда расположен вдоль центральной оси пластикового сосуда, причем по центру между внутренней стороной и наружной стороной стенок пластикового сосуда в области корпуса проходит вторая средняя окружная поверхность, причем второе (кратчайшее) расстояние проходит между центральной осью пластикового сосуда и наиболее удаленной от центральной оси пластикового сосуда точкой, лежащей на второй средней окружной поверхности,

- причем отношение второго расстояния к первому расстоянию больше 3,8 и/или меньше 6.

(D) Пластиковый сосуд согласно пунктам (A), (B) или (C), отличающийся тем, что он по существу состоит из материала, представляющего собой PET или PEF.

(E) Пластиковый сосуд согласно пункту (D), отличающийся тем, что характеристическая вязкость (IV) материала, измеренная по методу ASTM D4603, больше 0,77 дл/г и меньше 0,87 дл/г.

Кроме того, описана машина для выдувания бутылок, содержащая раздувную форму и оправку. Раздувная форма имеет полость и отверстие для приема заготовки, причем отверстие ведет в полость.

Раздувная установка факультативно может применяться для осуществления способа, описанного в настоящем документе, и/или может иметь дополнительные отличительные признаки раздувной установки, какие описаны в настоящем документе.

Когда в настоящем документе упоминается наличие какого-то объекта, это не исключает наличие дополнительных объектов того же вида. Другими словами, при упоминании объекта описывается "по меньшей мере один" такой объект и "один или несколько" таких объектов. Один, два, три или более, или даже все такие дополнительные объекты факультативно могут обладать теми же признаками, что и указанный один объект.

Если не имеется однозначного указания на стандарт, подразумевается версия стандарта, действующая в момент подачи заявки, с обозначениями, наиболее близкими к указанным.

Действия, которые раскрыты в форме пригодности, способности, свойств или функций описанного в настоящем документе устройства (или его части), следует считать также раскрытыми (независимо и в произвольных комбинациях) как технологические этапы способа, а именно, зависимо и независимо от соответствующего устройства или соответствующей части устройства.

Кроме того, раскрывается применение отличительных признаков описанных устройств или частей устройств (независимо и в любых комбинациях) как этапов способа.

Наоборот, раскрытые устройства или части устройств могут содержать средства, которые могут осуществить один или несколько указанных технологических этапов, раскрытых в связи с описанным способом и/или разработанных для этого.

Кроме того, следующие пункты формулы изобретения дополнительно раскрываются с обратной ссылкой на любой предыдущий пункт формулы ("по одному из предыдущих пунктов"), даже если они не заявлены в такой форме.

Краткое описание чертежей

Схематически, без соблюдения масштаба показано:

Осуществление изобретения

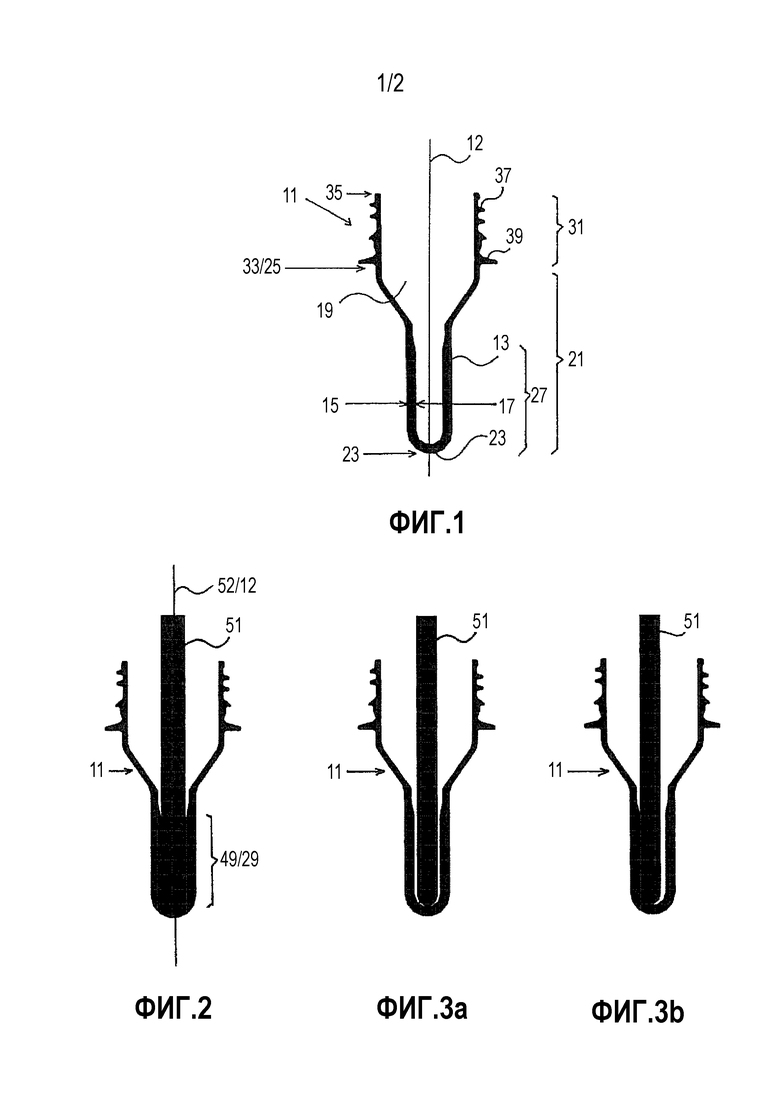

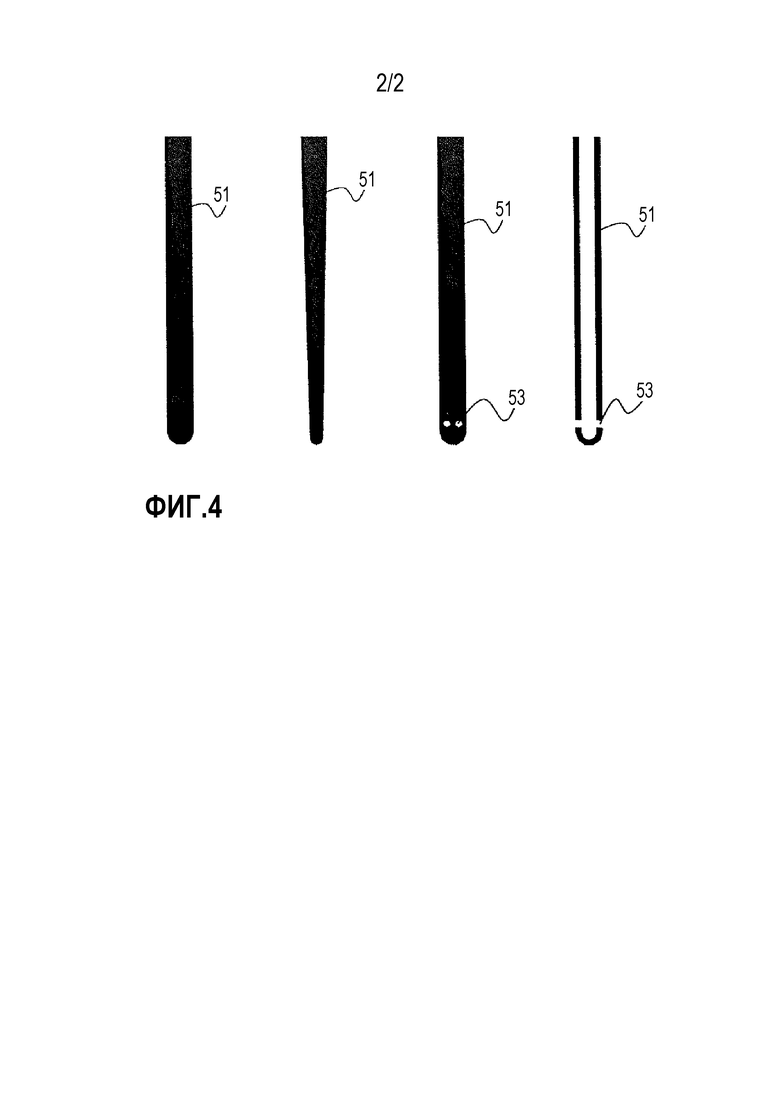

Далее изобретение поясняется на примерах с помощью чертежей. Фиг. 1 показывает заготовку, предназначенную для обработки способом формования раздувом и вытяжкой для получения пластикового сосуда. Фиг. 2, 3a и 3b показывают заготовку с фиг. 1, а также введенную в заготовку оправку и служат для пояснения способа формования раздувом и вытяжкой.

Согласно фиг. 1, заготовка 11 содержит корпус 21 и соединенную с ним горловину 31. Центральная ось 12 заготовки 11 проходит через первый конец 23 и второй конец 25 корпуса 21 заготовки, причем первый конец 23 корпуса 21 заготовки закрыт дном 23 заготовки 11. Горловина 31 имеет отверстие 35 для розлива и примыкает ко второму открытому концу 25 корпуса 21 заготовки.

У предлагаемой заготовки 11 при длине центральной оси 12 по меньшей мере 20, 30 или 50 мм максимальное расстояние внутренней стороны 17 стенок 13 заготовки от центральной оси 12 составляет менее 3,5, или 3, или 2,5 мм. Однако эти предпочтительные размеры не являются строго обязательными.

Следующими предпочтительными отличительными признаками заготовки 11 являются, как показано на фиг. 1, резьба 37 и опорное кольцо 39 у горловины 31. Резьба 37 обеспечивает дальнейшее размещение крышки (не показана) на отверстии для розлива в пластиковом сосуде, полученном из заготовки 11. Опорное кольцо 39 облегчает манипулирование с заготовкой 11, что, в частности, выгодно при двухстадийном способе инжекционно-раздувного формования с вытяжкой (2-стадийный способ инжекционно-раздувного формования с вытяжкой), какой предусмотрен для получения заготовки 11 и (из нее) пластикового сосуда. При таком двухстадийном способе заготовку после ее получения охлаждают до комнатной температуры и только позднее обрабатывают дальше способом формования раздувом и вытяжкой с получением пластикового сосуда. Заготовку 11 получают как единую деталь литьем под давлением из полиэфира, причем это справедливо также для резьбы 37 и опорного кольца 39, которые находятся на наружной стороне 15 стенок 13 заготовки 11. Как и корпус 21 заготовки, горловина 31 также имеет первый конец 33 и второй конец 35, причем первый конец 33 горловины 31 соединен со вторым концом 25 корпуса 21 заготовки, а второй конец 35 горловины 35 имеет отверстие для розлива. Указанное отверстие ведет во внутреннее пространство 9 полой заготовки 11, причем внутреннее пространство 19 простирается от отверстия для розлива до дна заготовки 11. Внутреннее пространство 19 ограничено внутренней стороной 17 (т.е. внутренней поверхностью) стенок 13, которые имеют также наружную сторону 15 (т.е. наружную поверхность. Расстояние между внутренней стороной 17 и наружной стороной 15 представляет собой толщину стенок. Факультативно, толщина в области корпуса 21 заготовки может быть в среднем больше, чем в области горловины 31, причем при оценке толщины стенок не учитываются структуры на наружной стороне 15 стенок 13, такие как резьба 37 и опорное кольцо 39. Обычно при получении пластикового сосуда из заготовки 11 вытягивают и раздувают только корпус 21 заготовки, поэтому в этой области требуется больше материала. Внутреннее пространство 19 факультативно может иметь в области горловины 31 большее поперечное сечение, чем в области корпуса 21 заготовки, причем под поперечным сечением следует понимать площадь поперечного сечения перпендикулярно центральной оси 12. Центральная ось 12 заготовки 11 проходит от отверстия для розлива ко дну, причем она удалена по существу на одинаковое расстояние от противоположных относительно центральной оси 12 точек внутренней стороны 17, то есть она находится по существу в центре внутреннего пространства 19. В примыкающей к горловине 31 области корпуса 21 заготовки внутреннее пространство 19 факультативно может сужаться, причем в области 27 дна 23 заготовки 11 оно достигает своего минимального поперечного сечения. Предпочтительно, внутренняя сторона 17 стенок 13 в описанной области 27 отстоит от центральной оси 2 максимум на 3,5 мм, причем эта зона примыкает ко дну 23 заготовки 11 и имеет в длину по меньшей мере 30 мм.

Фигуры 3a и 3b иллюстрируют проблемы, возникающие в известном уровне техники при получении пластикового сосуда из заготовки 11 с фиг. 1, корпус которой имеет малое поперечное сечение.

В известных способах формования раздувом и вытяжкой предусмотрено, что оправка 51 при ее вдвигании в заготовку 11 не касается заготовки 11, пока не достигнет ее дна. Фиг. 3a иллюстрирует эту желательную ситуацию. На фиг. 3a показано, что оправка 51 не контактирует с заготовкой 11 вне ее кончика.

В отличие от этого, на фиг. 3b показана ситуация с некорректным вдвиганием оправки 51, при котором боковое касание заготовки 11 ведет к ее локальному охлаждению в месте контакта. Что может привести к такой ситуации и каковы могут быть последствия, поясняется во введении на странице 1 настоящего документа.

Фиг. 2 показывает вариант осуществления изобретения, согласно которому оправка 51, когда ее вдвигают в заготовку 11 и перед достижением ею дна 23 заготовки 11 (ср. фиг. 1) вступает в контакт с внутренней стороной 17 (ср. фиг. 1) заготовки 11 в нескольких местах в области тела 21 заготовки по ее периметру (предпочтительно через равные интервалы) или по всему ее периметру. Это ведет к более однородному воздействию температуры заготовки и позволяет избежать проблем, ассоциированных с фиг. 3b.

Из фиг. 1 видно, что корпус 21 заготовки простирается вдоль центральной оси 12 заготовки 11, и заготовка 11 имеет ограничивающие внутреннее пространство 19 стенки 13 с внутренней стороной 7 и наружной стороной 15. Оправка 51 пролегает вдоль своей центральной оси 52, причем в идеале центральная ось 52 оправки при вдвигании в заготовку 1 по существу совмещается с центральной осью 12 заготовки 11.

В примыкающей к кончику оправки 51 области 49 удлинение оправки 51 перпендикулярно центральной оси 52 оправки 51 по меньшей мере такое же, как и удлинение размера внутреннего пространства заготовки 11 перпендикулярно центральной оси 12 заготовки 11 в примыкающей ко дну заготовки 11 области 29. Это может быть справедливым для области 49 оправки и/или для области 29 заготовки на всей их длине или только для одного, двух или более мест вдоль указанных областей 29,49. Обе указанные области 29,49 не обязательно должны быть одинаковыми. Может быть выгодным, чтобы указанные области 29, 49 имели длину по меньшей мере 5, 10 или 20 мм и/или не более 100, 80 или 70 мм. Зависящие от направления указания для областей 29, 49 относятся, если не указано иное, к направлению параллельно соответствующей центральной оси 12,52. Область 29, описанная для заготовки, может соответствовать области 27 с фиг. 1 с малым поперечным сечением.

Благодаря тому, что оправку можно выполнить более толстой по отношению к размерам корпуса заготовки, можно для дальнейшей обработки заготовок с малым внутренним диаметром использовать оправки достаточной прочности.

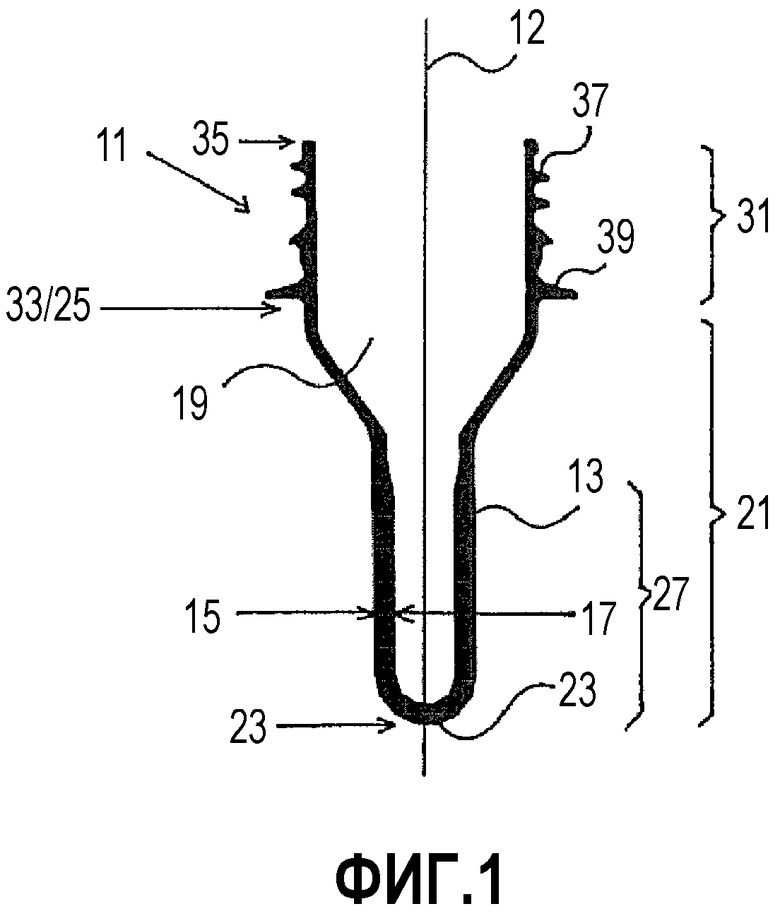

Фиг. 4 показывает различные типы оправки. Первая слева оправка 51 имеет цилиндрическое тело, вторая коническое. Третий и четвертый рисунок показывают одну и ту же оправку 51, соответственно в виде сбоку и в разрезе вдоль центральной оси. Этот третий вариант оправки 51 является полым внутри и имеет отверстия 53 на кончике оправки, ведущие в полость. Через полости и отверстия 53 при (основном) раздуве и/или при факультативном предварительном раздуве в заготовку можно вводить текучую среду.

В целом можно сказать, что подходящие оправки 51 могут иметь поперечное сечение (сечение перпендикулярно центральной оси оправки) или (наружный) периметр оправки 51, как он определен в описании, которые предпочтительно могут быть круглыми, овальными или же многоугольными (в виде правильного или неправильного многоугольника), например, по меньшей мере с 4, 5 или 6 углами. Возможно также, чтобы указанное поперечное сечение или периметр имели обращенные наружу (от центральной оси) и/или внутрь (к центральной оси) углы и/или закругления. Например, указанное поперечное сечение или периметр могут иметь форму цветка, или оправка 51 может иметь ребра, как указано в описании.

Список позиций для ссылок

Изобретение относится к способу формования раздувом и вытяжкой для получения пластикового сосуда из заготовки (11). Сосуд имеет продолговатый трубообразный корпус (21), простирающийся вдоль центральной оси (12) заготовки (11) с первым концом (23) и, по существу, противоположным первому концу вторым концом (25). Первый конец (23) закрыт дном заготовки, а ко второму концу (25) примыкает горловина (31) с отверстием для розлива (35) и с ограничивающими внутренний объем (19) заготовки (11) стенками (13) с внутренней стороной (17) и наружной стороной (15). Корпус (21) заготовки нагревают по меньшей мере до 70°C и вводят в полость раздувной формы. Оправку, которая содержит тело и кончик, вдвигают в заготовку (11) до тех пор, пока кончик оправки не достигнет дна (23) заготовки. Затем корпус (21) и дно (23) заготовки вытягивают оправкой вглубь полости и при этом корпус (21) и дно (23) заготовки деформируют в соответствии с формой полости путем ввода в заготовку (11) текучей среды под давлением. Причем оправка при ее вдвигании в заготовку (11) до достижения дна (23) заготовки касается внутренней стороны (17) стенок (13) по меньшей мере на одном заданном участке в области корпуса (21) заготовки. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы обеспечить пластиковому сосуду малой вместимости упрочненной вытяжкой повышение его непроницаемости для CO2. 11 з.п. ф-лы, 5 ил.

1. Способ формования раздувом и вытяжкой для получения пластикового сосуда из заготовки, имеющей продолговатый трубообразный корпус, простирающийся вдоль центральной оси заготовки с первым концом и, по существу, противоположным первому концу вторым концом, причем первый конец закрыт дном заготовки, а ко второму концу примыкает горловина с отверстием для розлива и с ограничивающими внутренний объем заготовки стенками с внутренней стороной и наружной стороной, причем

- корпус заготовки нагревают по меньшей мере до 70°C,

- заготовку вводят в полость раздувной формы,

- оправку, которая содержит тело и кончик, вдвигают в заготовку до тех пор, пока кончик оправки не достигнет дна заготовки,

- корпус заготовки и дно заготовки вытягивают оправкой вглубь полости,

- корпус и дно заготовки деформируют в соответствии с полостью путем ввода в заготовку текучей среды под давлением,

причем оправка при ее вдвигании в заготовку до достижения дна заготовки, по меньшей мере на одном заданном участке касается внутренней стороны стенок в области тела заготовки,

отличающийся тем, что при вытягивании оправкой корпуса и дна заготовки вглубь полости до ее внутренней стенки, тело оправки, по существу, по меньшей мере до отверстия для розлива в вытянутой заготовке выполнено в виде цилиндра.

2. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что тело оправки имеет наружную сторону с внешним контуром, выполненным так, что при вдвигании оправки в заготовку внутренняя сторона стенок заготовки в области корпуса заготовки касается наружной стороны тела оправки по меньшей мере на двух участках, по существу, противоположных друг другу относительно центральной оси заготовки и расположенных, по существу, вдоль центральной оси заготовки.

3. Способ формования раздувом и вытяжкой по п. 2, отличающийся тем, что тело оправки имеет по меньшей мере одну канавку, проходящую, по существу, до кончика оправки или заходящую в кончик оправки, выполненную так, чтобы текучая среда могла входить от отверстия для розлива до дна заготовки, когда оправка вытягивает корпус и дно заготовки вглубь полости до ее внутренней стенки.

4. Способ формования раздувом и вытяжкой по одному из пп. 1-3, отличающийся тем, что

- оправка простирается вдоль центральной оси оправки,

- в примыкающей к кончику оправки области удлинение тела оправки перпендикулярно центральной оси оправки имеет такую же величину, как и удлинение внутреннего пространства заготовки перпендикулярно центральной оси заготовки в области корпуса заготовки, которая в невытянутом состоянии заготовки примыкает ко дну заготовки, и

- указанное удлинение внутреннего пространства составляет менее 7 мм, предпочтительно менее 6 мм или менее 5 мм, особенно предпочтительно от 3 до 4 мм.

5. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что оправка при ее вдвигании в заготовку расширяет корпус заготовки.

6. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что перед вдвиганием оправки в заготовку внутренняя сторона стенок в области корпуса заготовки имеет температуру по меньшей мере на 10°C выше, чем наружная сторона стенок в области корпуса заготовки, причем внутренняя сторона стенок в области корпуса заготовки предпочтительно имеет температуру по меньшей мере 100°C.

7. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что корпус заготовки перед его нагревом имеет температуру менее 40°C.

8. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что оправка на своей наружной стороне содержит теплоизолирующий и/или уменьшающий адгезию слой.

9. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что наружная сторона оправки или внутренняя сторона стенок заготовки в области корпуса заготовки имеет ребра, проходящие в направление вдвигания, которые при вдвигании оправки создают контакт между оправкой и заготовкой.

10. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что введение текущей среды осуществляют через кончик оправки.

11. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что оправку перед вдвиганием в заготовку нагревают снаружи раздувной формы.

12. Способ формования раздувом и вытяжкой по п. 1, отличающийся тем, что кончик оправки при вытяжке корпуса и дна заготовки оправкой вглубь полости проходит расстояние, составляющее от 20 до 200 мм.

| US 4880593 A, 14.11.1989 | |||

| JPS 4720885 U, 09.11.1972 | |||

| JP 2000246789 A, 12.09.2000 | |||

| US 2008257855 A1, 23.10.2008 | |||

| US 5213752 A, 25.05.1993 | |||

| DE 3024283 A1, 12.02.1981. |

Авторы

Даты

2019-09-06—Публикация

2015-09-25—Подача