Изобретение относится к неразрушающему контролю объектов, диагностирование технического состояния которых является проблематичным, в частности, металлических или неметаллических конструкций, залегающих глубоко под землей или под водой, либо долго пребывающих в агрессивных средах, например, контейнеров с опасными отходами, такими, как химические, ядерные, биологические и другие. Предпочтительное применение изобретение будет иметь при осуществлении внутритрубной диагностики магистральных трубопроводов в нефтяной и газовой промышленности при определении координат местоположения дефектных зон.

Наиболее ответственные сооружения и магистральные трубопроводы периодически диагностируются с помощью магнитных или акустических дефектоскопов. Эти устройства либо перемещаются внутри трубопровода средой, которая транспортируется (магнитные дефектоскопы), либо прозвучивают исследуемый объект ультразвуковыми излучателями (акустические дефектоскопы). В обоих случаях информация о состоянии объекта запоминается бортовыми электронными самописцами в виде дефектограммы (магнитограммы) и в дальнейшем подлежит дешифровке. После прохождения многих сотен километров магистрали накапливается огромный массив информации, среди которой необходимо выделить информацию о дефектах, присутствующих в исследуемом объекте, например, найти поврежденную трубу и местоположение на ней дефекта. На дефектограмме найти дефектную зону можно относительно просто, но найти ее на реальном объекте достаточно трудно. Поэтому для облегчения поиска дефектной трубы и определения места шурфления необходимо знать номер (штрих-код) нужной трубы. Обычно внутритрубная диагностика применяется для магистралей, которые уже несколько десятков лет были в эксплуатации. Поэтому штрих-код не должен быть подвластен времени.

Аналогичным образом идентификации требуют и объекты с содержанием целого ряда опасных веществ. Эти объекты хранятся в закрытых зонах или на дне моря и требуют постоянного контроля.

Сегодня, чтобы установить местонахождение поврежденных труб или объектов, используют систему специальных маркеров (штрих-кодов) искусственно созданных локальных утолщений на теле трубы, которые определяются системой записи дефектоскопа и визуализируются на магнитограмме. Как правило, этими маркерами являются толстые металлические пластины-накладки.

Такие накладки описаны, например, в а.с. №1214984 (МПК8: F17D 3/00, опубл. 28.02.86, Бюл. №8). Их изготавливают в заводских условиях однотипными (одинаковыми по размеру и форме) и устанавливают вдоль трубопровода со смещением одна относительно другой как по его диаметру, так и по оси. Для того чтобы обозначить как можно больше труб, количество и положение на них маркеров варьируют в разных направлениях по периметру трубы в одном или нескольких ее сечениях.

Подобные накладки представлены и в патенте РФ №2599072 С1 (МПК9:F17D 5/00, опубл. 10.10.2016, Бюл. №28). Они позиционированы вдоль оси трубы на определенном расстоянии относительно друг друга и также имеют один типоразмер. Для того чтобы накладки прилегали к трубе как можно крепче, им придают вогнутую форму.

В качестве маркерных пластин используют также накладки с коррозионно-стойкого композитного пластического материала с магнитными свойствами, которые накладываются на верхнюю часть изолированного трубопровода и удерживаются за счет силы магнитного притяжения (патент РФ №2511787, МПК9: F17D 5/02, опубл. 10.04.2014).

Но описанные во всех трех случаях маркерные пластины, хоть и являются надежными точками привязки для дефектоскопа, имеют общий недостаток - ограниченное количество вариантов их позиционирования на теле трубы. Причиной этого есть строго обусловленная неизменная конфигурация пластин. Разнообразить штрих-коды для обозначения труб можно лишь внесением изменений во взаимное расположение пластин относительно друг друга. А это может быть сделано только одним путем - сдвигать их относительно диаметра и оси и трубы, или же изменять расстояния между ними. Очевидно, что в таких условиях поле деятельности для вариации обозначений не может быть широким, следовательно, их будет слишком мало для маркировки десятков или сотен километров трассы.

В качестве прототипа изобретения принят штрих-код для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, который имеет множество кодовых элементов, которые определяются с помощью магнитных или акустических устройств (патент РФ №2570297С, МПК9:F17D 5/02, опубл. 10.12.2015).

Кодовыми элементами этого маркера являются магниты, расположенные на гибкой накладке с образованием штрих-кода определенной конфигурации - цифры, буквы, знаки или их комбинации. Для формирования того или иного вида штрих-кода в пластине в определенном порядке создают несквозные отверстия и вставляют в них магниты. При анализе магнитограммы кодовые элементы визуально идентифицируются.

В отличие от маркеров, описанных выше, в этой пластине предусмотрена возможность манипулирования кодовыми элементами, но это манипулирование также ограничено и его возможности являются недостаточными для маркировки большого количества труб. Так, число кодовых элементов (магнитов) на пластине обусловлено размерами последней, поэтому и создание определенных композиций из них количественно ограничено, их явно недостаточно для классического восприятия системы кодирования, которая предусматривает использование многих сотен кодов (номеров).

Не в пользу магнитных кодовых элементов свидетельствует и тот факт, что при расположении магнитов рядом друг с другом в любой последовательности происходит взаимодействие их магнитных полей, то есть поля накладываются друг на друга, усиливая, или же наоборот - нивелируя друг друга в зависимости от позиционирования полюсов магнитов. В ракурсе представленного в прототипе описания можно констатировать, что при использовании маркерных пластин из неферромагнитного материала не создаются нужные для объективной дефектоскопии утолщения на теле трубы, а происходит лишь локальное намагничивание ее поверхности. В таких условиях реальная картина конфигурации кода на магнитограмме искажается, практически она отображает местное намагничивание охваченной пластиной поверхности. Доказательством этого является представленная в описании прототипа магнитограмма (см. фиг. 2), где картина расположения магнитов выглядит настолько размытой, что угадать на ней цифру один крайне затруднительно.

К недостаткам пластины следует отнести также ее конструктивное несовершенство, ведь вставленные в ее несквозные отверстия магниты удерживаются только за счет сжимающего усилия со стороны пластины, а такое закрепление является ненадежным. Недостаток - невозможность определения такой пластины внутритрубными акустическими дефектоскопами.

В основу изобретения поставлена задача создания упрощенного, экономически выгодного и с высокой степенью информативности штрих-кода для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, путем улучшения его конструктивного исполнения, в частности, путем оснащения его ферромагнитными кодовыми элементами различной конфигурации и разного сечения и выбором оптимального варианта их взаимного позиционирования и фиксации, что обеспечивает расширение возможностей маркера в части его идентификации при расшифровке магнитограмм и значительно снижает риск возникновения ошибок при определении дефектов труб.

Поставленная задача решается за счет того, что в штрих-коде для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, который имеет множество кодовых элементов, которые определяются с помощью магнитных или акустических устройств, согласно изобретению кодовые элементы выполнены из ферромагнитного материала, имеют различные конфигурацию, сечение, собраны с различным интервалом размещения, различным чередованием и разным количеством и объединены неферромагнитным каркасом.

Отличительным признаком предложенного маркера (штрих-кода) является его многоэлементность, конфигурационное разнообразие кодовых элементов и многочисленная вариантность взаимного расположения последних. Сочетание этих трех важных признаков обеспечивает возможность маркировки неограниченного количества труб (монтажных швов) магистральных трубопроводов, контейнеров и других объектов.

Каждый маркер содержит набор всевозможных кодовых элементов, порядок чередования которых на каркасе можно изменять как угодно, получая таким образом множество штрих-кодов. При этом кодовые элементы могут быть как однотипными, так и разнотипными. И чем большим будет их количество, тем шире будет поле для вариаций, а, значит, тем точнее будут результаты расшифровки дефектограмм и тем легче будет найти опасные места на трубопроводе А если к этому в качестве отличительных признаков добавить и разный интервал размещения кодовых элементов, то количество обозначений возрастет еще больше. Разный интервал размещения кодовых элементов обеспечивается благодаря дистанционным втулкам, которые, как и весь каркас маркера, выполнены из неферромагнитного материала.

Для максимального прилегания маркера к телу трубы элементы кода должны повторять кривизну поверхности трубы. Это можно обеспечить с помощью неферромагнитных стягивающих шпилек. Следует отметить, что с ориентацией на то, что размеры маркера по сравнению с размером диаметра трубы есть несравнимо меньшими, стягивающие шпильки, скорее, являются желательным, а не обязательным элементом предложенной конструкции, потому что площадь трубы, занятая маркером, небольшая и практически плоская. Следовательно, зазор между ними минимален.

Максимальное прилегание элементов маркера к поверхности трубы можно обеспечить с помощью клея с ферромагнитным наполнителем, который не только обеспечивает беззазорное присоединение, но и усиливает ферромагнитную массу кодовых элементов.

Конфигурация всех штрих-кодов (номеров) труб в виде таблиц указывается в технической документации, где содержатся координаты каждого оцифрованного монтажного шва, трубы, контейнера и т.п.

Сущность предложенного технического решения объясняют чертежи, на которых показано:

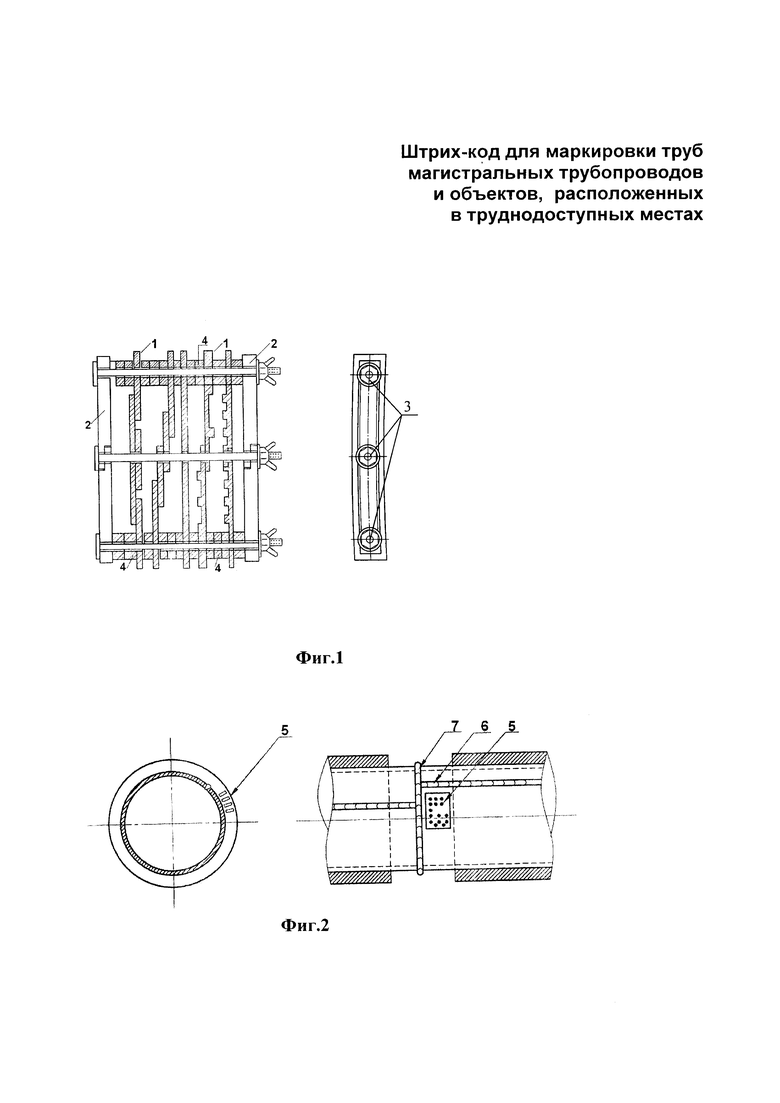

- фиг. 1 - пример маркера с пятью штрих-кодовыми элементами различных конфигураций;

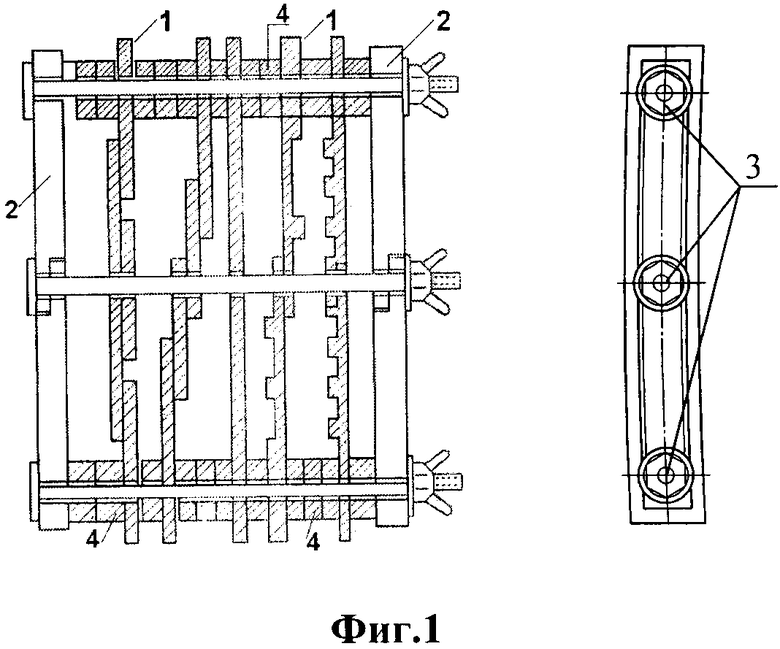

- фиг. 2 - место расположения маркера на трубе.

Кодовые элементы 1 закреплены на неферромагнитном каркасе 2 (фиг. 1) и стянуты шпильками 3. Расстояние между элементами 1 варьируется с помощью дистанционных втулок 4. На фиг. 2 показан маркер 5, расположенный в зоне пересечения продольного 6 и кольцевого монтажного шва 7. Важно строго соблюдать детерминированное место расположения маркера в околошовной зоне кольцевого монтажного шва. Это значительно облегчает его идентификацию как на магнитограмме, так и на трубопроводе при раскопке последнего.

Использование перечисленных особенностей вариаций кодовых элементов маркера в качестве признаков штрих-кода с соответствующими обозначениями и занесением в техническую документацию трубопровода увеличивает скорость и точность поиска дефектных труб на трассе и уменьшает стоимость ремонтных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕТКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2017 |

|

RU2647284C1 |

| МАРКЕР ДЛЯ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ | 2014 |

|

RU2570297C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КАНАТА И АВТОМАТИЗИРОВАННЫЙ ДЕФЕКТОСКОП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2589496C1 |

| ИНДУКТОР ВИХРЕВЫХ ТОКОВ ДЛЯ МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ И СКАНЕР НА ЕГО ОСНОВЕ | 2009 |

|

RU2464555C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ОДОМЕТРАМИ | 2005 |

|

RU2306479C2 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| КАНАТ И СПОСОБ ЕГО ДЕФЕКТОСКОПИИ | 2012 |

|

RU2489542C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ, ПРОЙДЕННОГО ВНУТРИТРУБНЫМ СНАРЯДОМ-ДЕФЕКТОСКОПОМ С ОДОМЕТРАМИ | 2006 |

|

RU2316782C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

| СПОСОБ НАНЕСЕНИЯ МАРКИРОВКИ НА ПОВЕРХНОСТНЫЕ СЛОИ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2016 |

|

RU2679114C2 |

Изобретение относится к неразрушающему контролю объектов, диагностирование технического состояния которых является проблематичным. Штрих-код для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, содержит множество кодовых элементов, которые определяются с помощью магнитных или акустических устройств. Кодовые элементы выполнены из ферромагнитного материала, имеют различные конфигурацию, сечение, собраны с различным интервалом размещения, различным чередованием и разным количеством и объединены неферромагнитным каркасом. Целью изобретения является создание упрощенного, экономически выгодного и с высокой степенью информативности штрих-кода для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, путем улучшения его конструктивного исполнения., расширения возможностей маркера в части его идентификации при расшифровке магнитограмм, снижение риска возникновения ошибок при определении дефектов труб. 2 ил.

Штрих-код для маркировки труб магистральных трубопроводов и объектов, расположенных в труднодоступных местах, который имеет множество кодовых элементов, которые определяются с помощью магнитных или акустических устройств, отличающийся тем, что кодовые элементы выполнены из ферромагнитного материала, имеют различные конфигурацию, сечение, собраны с различным интервалом размещения, различным чередованием и разным количеством и объединены неферромагнитным каркасом.

| Устройство для автоматической настройки передатчиков | 1936 |

|

SU48655A1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ | 2015 |

|

RU2599072C1 |

| МАРКЕР ДЛЯ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ | 2012 |

|

RU2511787C1 |

| Статья "Системы определения местоположения дефектов на трубопроводе", КОВАЛЕНКО А.Н., ежемесячный научно-технический журнал "Контроль | |||

| Диагностика" | |||

| US 8358134 B1, 22.01.2013 | |||

| FR 2915555 A1, 31.10.2008. | |||

Авторы

Даты

2019-09-11—Публикация

2017-04-27—Подача