Изобретение относится к теплоэнергетике, стройиндустрии и к области высокотемпературного сжигания твердых бытовых отходов (ТБО) в агрегатах барботажного типа и предназначено для осуществления высокоэффективного уничтожения непрерывного образующихся объемов жизнедеятельности человечества – ТБО.

Среди многообразия способов утилизации ТБО и других органических отходов термические способы признаны наиболее эффективными, т.к. они снижают объемы исходных ТБО в десятки раз, превращая их в относительно опасные золы и шлаки.

Термические способы уничтожения ТБО при температуре не более 700-900°С сопровождаются негативным образованием различных видов токсичных и канцерогенных продуктов (СО, недожог легких углеводов, NOX, SO2,  диоксины, фураны). Кроме того, в конце процесса сжигания ТБО остается до 25-30% вторичных отходов, зараженных высокотоксичными веществами и требующие специального обеззараживания или специального захоронения.

диоксины, фураны). Кроме того, в конце процесса сжигания ТБО остается до 25-30% вторичных отходов, зараженных высокотоксичными веществами и требующие специального обеззараживания или специального захоронения.

Эффективное подавление перечисленных выше веществ возможно достичь при высокотемпературном сжигании ТБО (более 1250°С). При температуре более 1250°С все виды органических, в том числе вредных веществ, претерпевают необратимую деструкцию, превращаясь в экологически безопасные соединения, вплоть до элементного состояния.

При осуществлении высокотемпературного уничтожения ТБО тяжелые металлы и железо находятся в расплавленном состоянии и извлекаются в донную металлическую фазу в виде чугуна, который периодически выпускается из топливосжигающего и плавильного агрегата.

Образующийся при этом шлак непрерывно выпускается из плавильного агрегата и подвергается грануляции в гранбассейне.

За последние 50-55 лет во многих европейских странах, в СССР и России нашло широкое применение в промышленном масштабе сжигание ТБО в топках мусоросжигательных котлах, работающих при температуре сжигания не более 700-900°С с образованием различных видов токсичных и канцерогенных продуктов, особенно диоксинов и фуранов. Для уничтожения этих вредных веществ, находящихся в дымовых газах, выстраивают различные сложные системы очистных аппаратов, расположенных в заданном порядке с единственной целью - получение отходящих газов, отвечающих по составу нормам предельно-допустимым концентрациям (ПДК).

Известна установка для термической переработки ТБО, включающая блок предварительной сушки, термический реактор, выполненный в виде пиролизной камеры с примыкающей к ней плавильной электропечью с электродами и устройствами для раздельного выпуска металла и шлака, последовательно соединенные между собой камеры дожигания, нейтрализации, восстановления оксидов азота, рекуператор, скруббер и систему пылеочистки (Патент РФ №2135895, МПК F23G 5/00, 30.09.1998).

Данная установка имеет несколько недостатков.

В блоке предварительной сушки ТБО подвергаются тепловому воздействию высокотемпературных газов, поступающих противотоком из пиролизной камеры. При этом происходит не только нагрев ТБО, но и их частичное сгорание, вследствие чего большая часть теплоты выносится из блока сушки с отходящими газами в камеру дожигания и не используется в процессе термической обработки ТБО. Это значительно снижает тепловой коэффициент полезного действия (КПД) установки.

После разложения ТБО в пиролизной камере на углеродистый остаток и газовую составляющую углеродистый остаток попадает в плавильную электропечь на шлаковый расплав. Часть углерода окисляется, часть идет на восстановление оксидов, но большая часть углерода остается неиспользованной и плавает на поверхности шлака. За счет сильной адсорбционной способности углерода он поглощает значительное количество токсичных веществ. Выпускаемый из печи шлак, содержащий токсичный углерод, не может быть направлен для промышленного использования и должен быть подвергнут очистке либо передан на депонирование, а это опять складирование отходов.

Известна система переработки ТБО, содержащая средства доставки отходов, и модуль для их переработки, включающий вертикальную шахтную печь с устройствами подготовки и подачи в нее отходов и вывода продуктов переработки (Патент США №3511194, кл. С10В 49/02).

Недостатками известной системы являются нестабильность процесса переработки отходов по высоте ствола шахтной печи, недостаточная стойкость ее конструкции, а также высокий вынос вредных газов, пыли и золы, из-за отсутствия ее герметизации, и соответствующих средств очистки.

В целом система не обеспечивает необходимых экологических требований, эффективности и производительности при утилизации ТБО в условиях крупных населенных пунктов.

Известны многочисленные устройства сжигания ТБО в мусоросжигающих котлах с топочным устройством и хвостовыми поверхностями нагрева, с различными вариантами для очистки дымовых газов от взвешенных пылевых частиц и вредных веществ.

Известно устройство для сжигания ТБО, содержащее приемно-разгрузочное устройство, последовательно расположенные за ним мусоросжигательный котел с топкой, топочной камерой и хвостовыми поверхностями нагрева, двухступенчатое газоочистное устройство, котел-утилизатор с хвостовыми поверхностями нагрева и дымовую трубу (Патент РФ №2114357, МПК F23G 5/00, 27.06.1998).

Недостатком указанного устройства является образование значительных величин продуктов неполного сжигания ТБО. Химический и механический недожог влияет на образование опасных веществ, таких как диоксины  , фураны

, фураны  и фосген

и фосген

Известно устройство для многоступенчатой термической переработки твердых бытовых и промышленных отходов (ТБПО), содержащее приемно-разгрузочное устройство, последовательно расположенное за ним мусоросжигательный котел с топкой, топочной камерой и трехступенчатым воздухоподогревателем, котел-утилизатор с топочной камерой, двухступенчатым экономайзером, циклонным горелочным устройством и дымовую трубу (Патент РФ №2646258 С2, МПК F23G 5/14). При этом газоочистное устройство выполнено в идее реактора-абсорбера, снабженного средствами впрыскивания известкового раствора карбамида и вдувания порошкообразного активированного угля или кокса для улавливания паров ртути, при этом установка содержит средства впрыска раствора карбамида для нейтрализации NOx в топочную камеру мусоросжигательного котла и котла-утилизатора.

Недостатком данного устройства является низкая температура (не более 900°С) сжигания ТБО, в результате чего образуется значительное количество вторичных диоксинов, фуранов и других канцерогенных веществ, для обеззараживания которых установлена дорогостоящая и громоздкая аппаратура, что снижает экономическую эффективность предлагаемого устройства.

Известен способ термической переработки твердых отходов.

Отходы, топливо и флюсы загружают на поверхность, барботируемой кислородсодержащим газом, шлаковой ванны. Загрузку проводят рассредоточено по площади поверхности шлаковой ванны. Отвод газообразных продуктов переработки проводят вне зоны загрузки.

Суммарное количество кислорода в дутье, подаваемом в шлаковую ванну, составляет 1,2-2,2 от теоретически необходимого для окисления углерода загрузки до СО2, водорода до Н2О. Над расплавом подают кислородсодержащее дутье, в котором суммарное количество кислорода составляет 0,05-0,8 от теоретически необходимого для окисления углерода загрузки до СO2, водорода до Н2О.

Жидкий шлак выпускают из плавильной печи барботажного типа и используют для производства строительных материалов.

Технологические газы процесса не содержат вредных веществ и после пылеулавливания выбрасываются в атмосферу. По варианту способа процесс ведут с загрузкой кальцийсодержащего флюса при отношении СаО к FeO в загрузке 0,2:0,6:1 с целью снижения пылеуноса твердые отходы могут загружаться в шлаковую ванну в сгораемой таре (Патент РФ №2030684 С1, МПК F23G 7/00).

Недостатком данного способа является отсутствие в газоочистительной системе фильтра для улавливания паров ртути и камеры дожигания отходящих газов с целью полного уничтожения проскока вредных и канцерогенных веществ. Затаривание перерабатываемых ТБО в сгораемую тару перед их загрузкой в печь увеличивает численность обслуживающего персонала и снижает экономическую эффективность.

Наиболее близкой по техническому решению является печь для непрерывной плавки отходов в расплаве, содержащая шахту, кессонированный пояс с фурмами, подину, свод, устройства для выпуска расплава, загрузочные и газоотводящий тракты (Патент США №4346661, кл. F23G 3/00, 1988).

Недостатками такой конструкции печи является невыполнимость переработки ТБО с повышенной влажностью, т.к. работа печи сопровождается взрывоопасностью при контакте такого сырья с расплавом и неконтролируемыми выбросами газов и факелов наружу печи, а также загрязнение атмосферы на площадке обслуживания загрузочных устройств. Другим недостатком является низкая удельная производительность при переработке влажных ТБО (10-20 т/м2⋅сут.).

Известна печь, позволяющая увеличить удельную производительность, удобство и безопасность в обслуживании печи. Это достигается тем, что конструкция печи содержит шахту, кессонированный пояс с фурмами, подину, свод, устройства для выпуска расплавов, загрузочные устройства и газоотводный тракт, снабжена перегородкой, разделяющей шахту на загрузочную и плавильную зоны, при этом фурма загрузочной зоны установлена от перегородки на расстоянии, равном 11-16 калибрам выходного отверстия фурмы, а верхняя часть перегородки в виде чередующихся щелевых просветов и охлаждаемых элементов с суммарным живым сечением, равным 0,6-0,9 (Патент РФ №2009203 C1, С21В 13/00, F27B 1/00, 04.10.1992).

Недостатком конструкции предлагаемой печи является сложность установки котла-утилизатора с целью утилизации теплоты отходящих газов, так как при конструировании плавильных агрегатов барботажного типа и вводе их в промышленную эксплуатацию не предусмотрели возможность и необходимость установки теплоутилизационного оборудования.

Агрегаты барботажного типа эксплуатируются более 40 лет (ОАО «Норильский никель») и более 36 лет работают на Балхашском горнометаллургическом комбинате (БГМК) и на Средне-Уральском медном заводе (СУМЗ, г. Ревда).

Наиболее близким к изобретению по технической сущности достигаемому результату является нижеследующая формула изобретения (Патент РФ №2328654, 30.05.2007).

Недостатками данного изобретения при переработке ТБО без предварительной сушки и сортировки является отсутствие загрузочной секции, устанавливаемой в загрузочной камере топки, конструкция которой позволяет принимать в непрерывном режиме ТБО и подачу их в интенсивно барботируемый расплав практически с уровня торцевых и боковых фурм загрузочной камеры.

Вторым недостатком топки является отсутствие при совместной переработке ТБПО, известняка и твердого топлива (уголь различных марок) автоматизированной системы управления технологическим процессом (АСУ ТП).

АСУ ТП при комплексной переработке ТБПО в плавильных и топливосжигающих агрегатах дает возможность организовать процесс термической переработки при температуре 1450-1500°С и получить шлаки, чугун и дымовые газы, отвечающие нормам ПДК.

Третьим недостатком изобретения является отсутствие аппаратов, очищающих отходящие дымовые газы до норм ПДК.

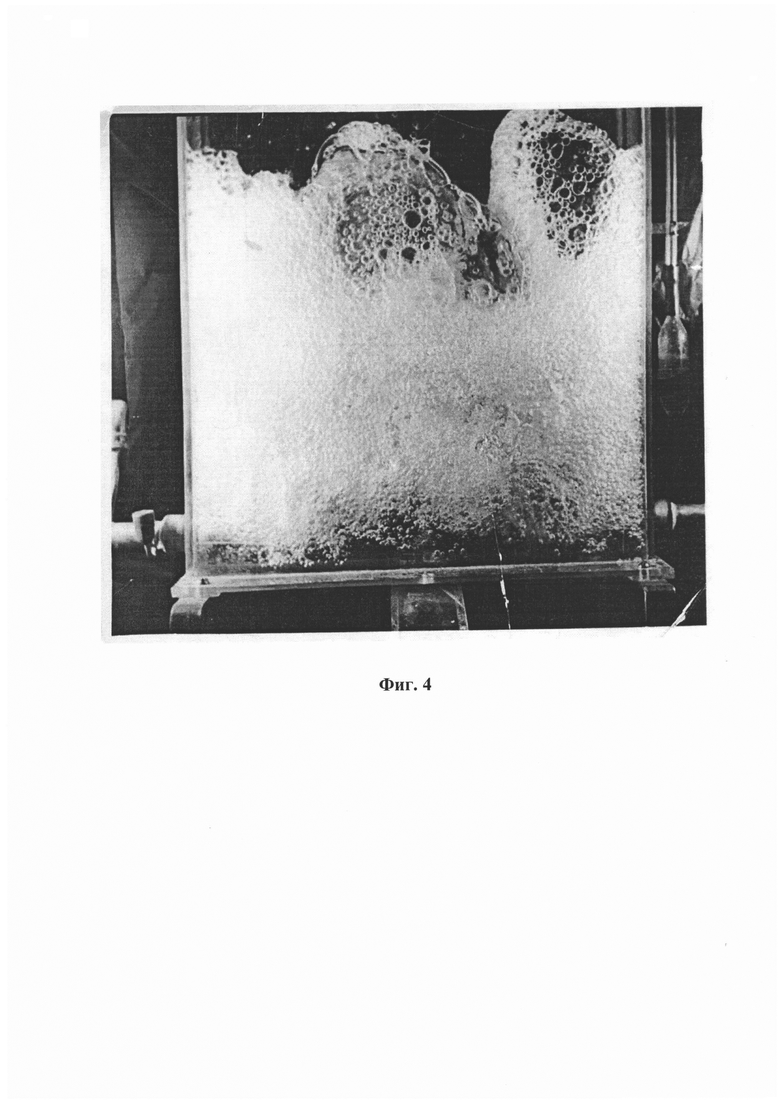

Предлагаемый комплекс предназначен для экологически чистого уничтожения органосодержащих ТБО за счет обеспечения оптимальных условий технологического процесса их высокотемпературного сжигания в интенсивно барботируемом кислородсодержащим газом шлаковом расплаве и увеличения времени пребывания в зоне интенсивно кипящего шлака, представляющего собой высокотемпературную газожидкостную эмульсию (1450-1500°С).

Установка в загрузочную камеру топки вертикальной перегородки, идущей от подкладных кессонов горна до свода загрузочной камеры специальной конструкции, позволяет осуществлять непрерывную загрузку ТБО под слой кипящего шлака надфурменной зоны, что обеспечивает соблюдение санитарных норм на загрузочной площадке ленточных питателей.

Увеличение объема подаваемого дутья внутри шлакового расплава в 5-6 раз против первоначального объема холодного дутьевого газа происходит практически мгновенно и носит характер непрерывно длящегося взрыва, вызывающего еще более интенсивное и бурное перемешивание шлакового расплава, приводящее к образованию в надфурменной зоне агрегата пеногазошлаковый эмульсии.

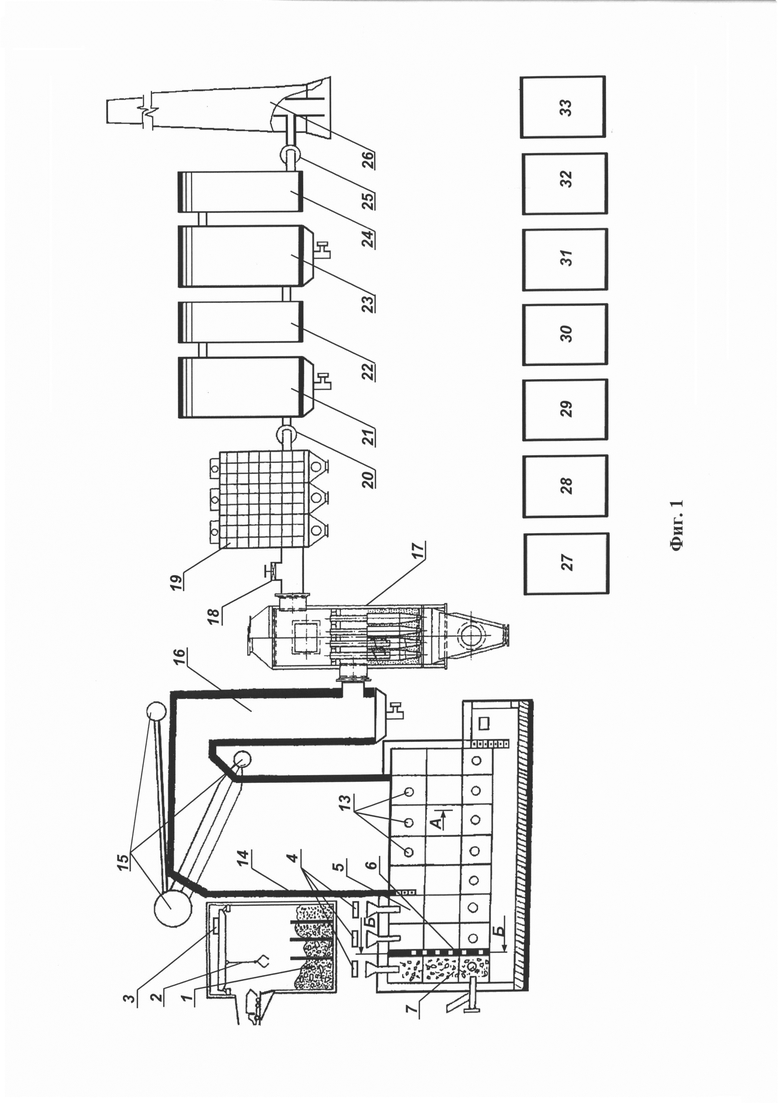

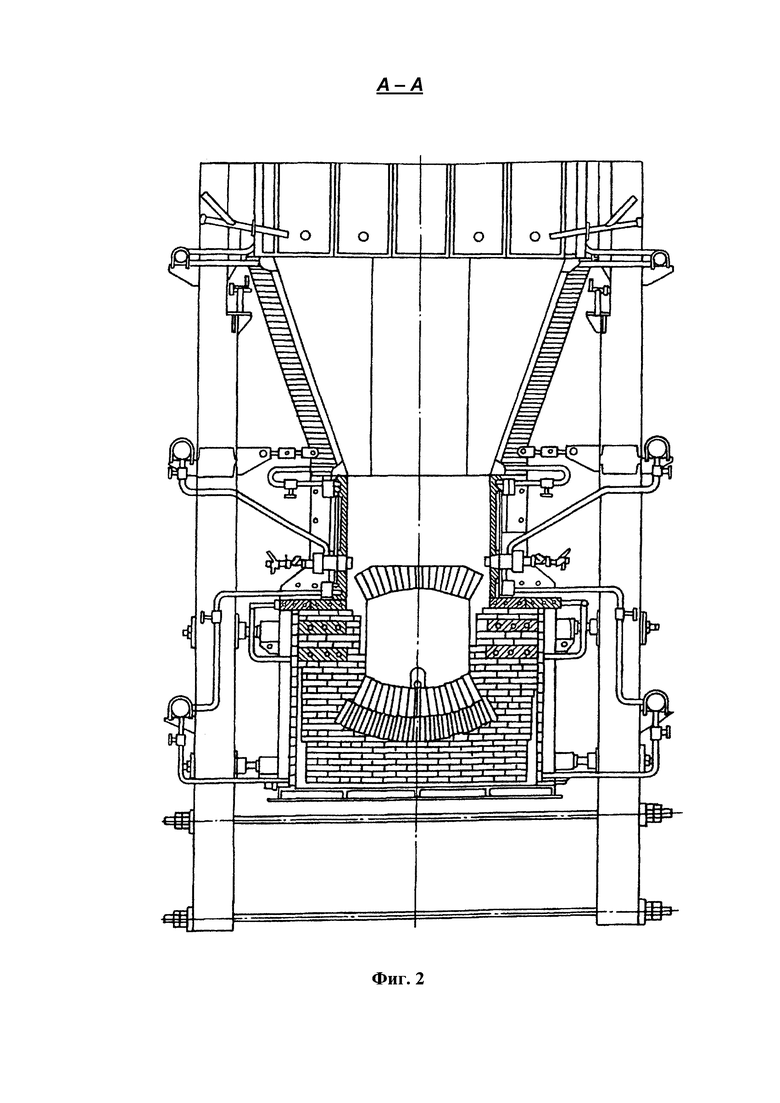

Топка для экологически чистой безотходной переработки ТПБО без предварительной сортировки и сушки, а также энергетический котел входят в состав комплекса, который схематично представлен на фиг. 1, на фиг. 2 (разрез А-А) показан поперечный разрез топки.

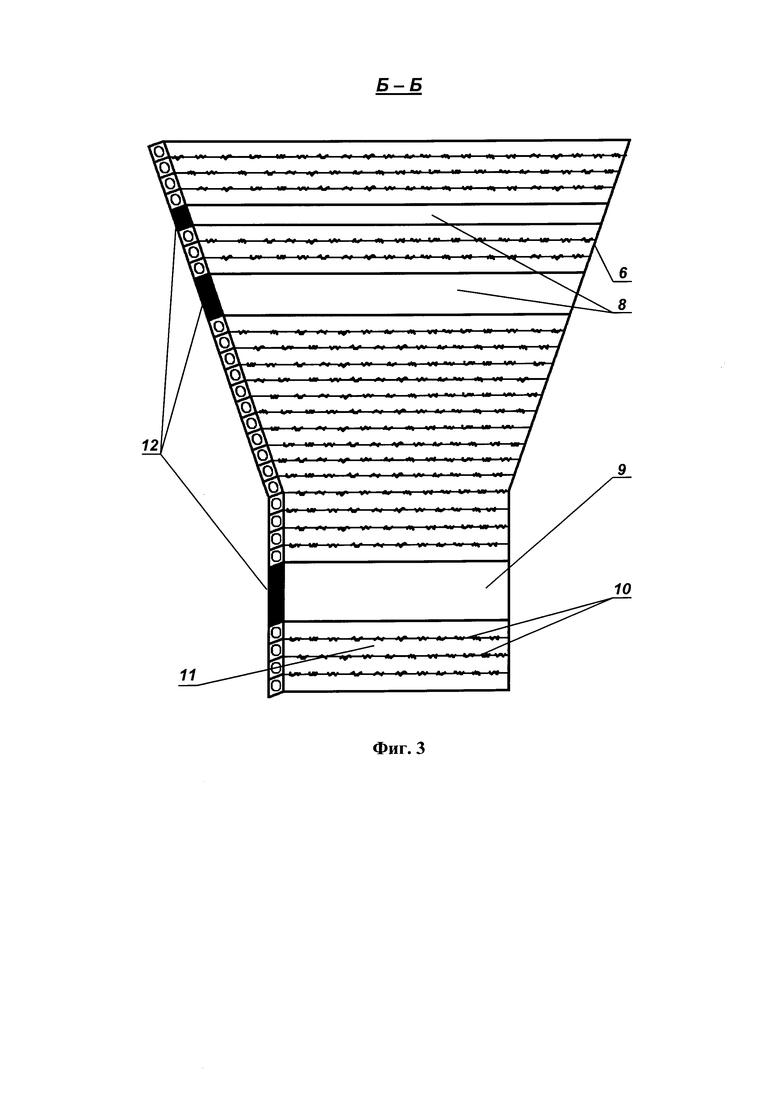

На фиг. 3 (разрез Б-Б) показана перегородка загрузочной секции только для ТБО.

На фиг. 4 показана структура эмульсии, полученной на пилотной установке (прозрачная модель), выполненной в масштабе 1:10 от промышленной печи.

Поставленные цели экологически чистой переработки ТПБО достигаются тем, что топка сжигания твердого топлива в расплаве, содержащая кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, в горне топки по всему периметру кессонированной шахты установлены подкладные и закладные кессоны на глубину 10-12 калибров дутьевых фурм и с шагом между кладкой, равным 1-3 толщины закладного кессона.

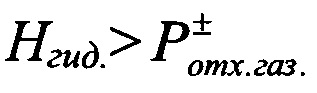

На стыке топка-котел топка оснащена газоуплотняющим устройством, обечайка котла с огневой стороны защищена огнеупорными блоками, установленными по всему периметру котла, а глубина погружения обечайки в песочную ванну обеспечивает гидравлическое сопротивление, соответствующее неравенству:

, где

, где

Нгид. - гидравлическое сопротивление слоя песочной ванны на глубину погружения обечайки котла, мм вод. ст.;

Р-отх.газ. - разрежение отходящих газов в котле при штатной работе, минус 10-20 мм вод. ст.;

P+отх.газ. - резкое снижение разрежения в котле, переходящее в давление, плюс 10-100 мм вод. ст.;

Кожух горна топки собирается из отдельных металлических секций, не связанных между собой и сжимается по длине и ширине специальными шпильками, оснащенными пружинами и гайками.

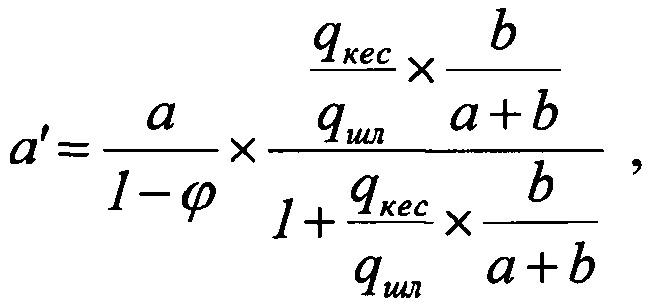

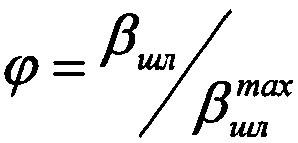

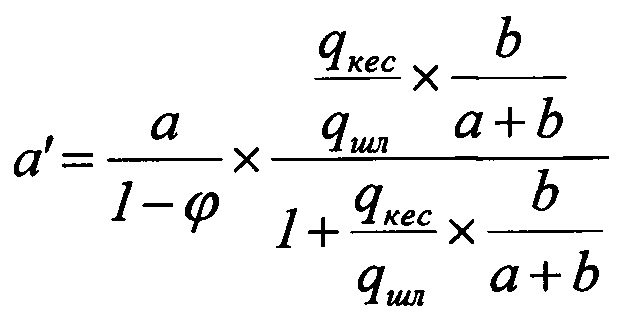

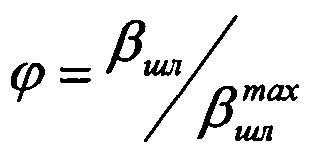

Выбор оптимальной длины топки определяется по эмпирической формуле:

где

где

- относительная удельная производительность топки, т/м2⋅сут.;

- относительная удельная производительность топки, т/м2⋅сут.;

βшл - удельная производительность топки, т/м2⋅сут.;

- максимальная удельная производительность топки, т/м2⋅сут.;

- максимальная удельная производительность топки, т/м2⋅сут.;

а - длина топки, м;

а' - искомая длина топки, м;

b - ширина топки, м;

qкес - потери теплоты с водой охлаждающей кессоны, кВт;

qшл - потери теплоты со шлаком, кВт.

Топка совместно с энергетическим котлом образуют комплекс термической переработки ТБО совместно с твердыми промышленными отходами и известняком. В качестве теплоносителя используется твердое топливо - уголь различных марок. Топка содержит приемно-разгрузочное устройство 1 (шихтовой двор, оснащенный траншеями для приема и хранения перерабатываемых компонентов), оборудованное грейферными кранами 2 с пультом управления 3, обеспечивающими подачу перерабатываемых материалов в соответствующие припечные шихтовые бункеры, оборудованные ленточными весовыми дозаторами 4 с регулируемой скоростью движения ленты и работающими в АСУ ТП.

В загрузочной камере 5 топки установлена перегородка 6, набранная из медных глиссажных труб с определенным сечением. Установленная перегородка между торцевой стенкой топки образует загрузочную секцию 7, позволяющую вести загрузку и переработку ТБО без предварительной сортировки и предварительной сушки. Силуэт установленной перегородки повторяет силуэт поперечного сечения топки (фиг. 2, разрез А-А), длина каждой трубы с учетом условий монтажа увеличивается на 4-5 высоты (ширины) глиссажной трубы.

Перегородка загрузочной секции 6 нижней частью устанавливается на подкладной кессон горна и идет до свода загрузочной камеры. Монтаж перегородки осуществляют из отдельных секций, трубы в каждой секции сваривают между собой прерывистым швом с целью увеличения жесткости перегородки (фиг. 3, разрез Б-Б).

В верхней части перегородки 6 на расстоянии 6-8 высоты глиссажной трубы за счет их отсутствия в перегородке образуются несколько щелевых просветов (поз. 8 и 9 фиг. 3). Щелевые просветы служат для эвакуации паров воды, образующихся в результате испарения влаги ТБО.

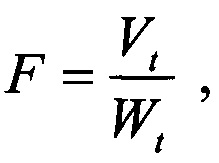

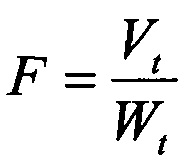

Расчет общей площади щелевых просветов в перегородке загрузочной секции ведут по формуле:

где

где

Vt - действительный объем паров влаги, испарившейся из ТБО, нм3/с;

Wt - действительная скорость движения газов в печи, м/с.

Vt=mТБО×nH2O, где

mТБО - количество перерабатываемого ТБО, m/ч или кг/с;

nН2O - содержание воды в ТБО, %.

Трубы отдельных секций свариваются между собой прерывистым швом 10 для увеличения жесткости свариваемых труб.

Нижняя сплошная часть перегородки имеет ширину 3-6 кессонов шахты печи, а ее высота составляет 0,25-0,7 высоты кессона шахты топки.

При увеличении обогащенного дутья на каждую торцевую и боковую дутьевую фурму загрузочной секции 7 на 400-900 нм3/ч и на каждую фурму, расположенную за перегородкой, загрузочной камеры 5 на 200-500 нм3/ч образуется газлифтный эффект и циркуляция расплава, что увеличивает время пребывания ТБО в зоне газлифта.

Высокая газонасыщенность шлакового расплава (υ, м3/m⋅ч), полученная, за счет увеличения дутья на дутьевых фурмах (6 фурм) в зоне загрузки и переработки ТБО, газлифт и циркуляция расплава позволили увеличить время нахождения ТБО в расплаве до 6,3 с (нужно не менее 3 с), что позволяет получить непосредственно в шлаковой ванне кондиционные отходящие газы по содержанию в них диоксинов, фуранов и канцерогенных веществ.

Технологический процесс совместной переработки ТБПО, известняка и сжигаемого угля ведут на шлаках, содержащих 30-38% диоксида кальция, с целью максимального извлечения серы в шлак (95,7%) за счет идеального тепло- и массообмена интенсивно барботируемой шлаковой ванны, а наличие. свободных оксидов кальция, железа и марганца создают условия для связывания серы в виде ольдгамита (CaS), троилита (FeS) и алабандина (MnS), оставшаяся сера распределяется между чугуном (3,2%) и отходящими газами (1,1%), что обеспечивает содержание диоксида серы (SO2) в отходящих газах в 4,7 раза меньше SO2, чем нормы условно экологически чистых электростанций России, установленные Минэнерго РФ.

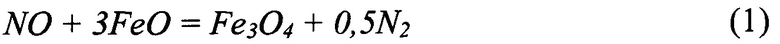

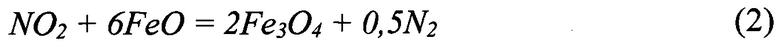

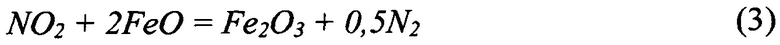

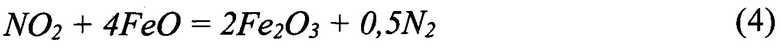

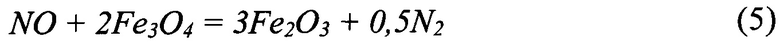

Проведение технологического процесса совместной переработки ТБПО с известняком и сжигаемым углем ведут на получение шлака в общем виде как (FeO)x⋅(SiO2)y, в котором соотношение х:у изменяется в пределах от 1:3 до 1:8-1:10. Наличие в расплаве большого количества оксида железа (II), хорошего контакта газовой фазы и частиц топлива с расплавом обеспечивают протекание реакций:

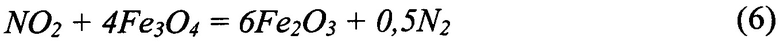

О большой термодинамической возможности протекания этих реакций свидетельствуют величины изменения энергии Гиббса в ходе реакций:

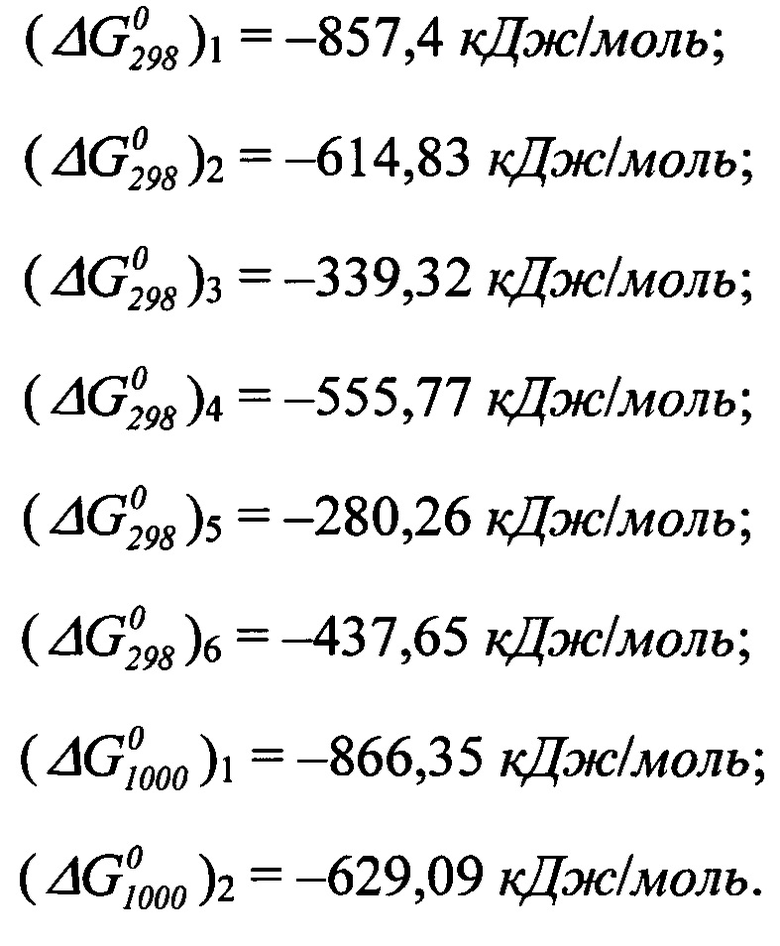

Если пренебречь изменением ΔG0 при повышении температуры, то константу равновесия реакций можно рассчитать по уравнению:

Из уравнения (7) следует, что  снижается при повышении температуры и при высоких температурах его значение очень велико, поэтому даже уменьшение активности за счет связывания шлака в силикат не может повлиять на высокую термодинамическую возможность восстановления оксидов азота, что и было подтверждено результатами опытно-промышленными испытаниями сжигания углей Подмосковного и Донецкого угольных бассейнов при термической переработке ТБО, проведенных в 1989-1990 гг. на Рязанском опытно-экспериментальном металлургическом заводе (РОЭМЗ). Содержание NOx в отходящих газах было ниже в 20-23 раза, чем на действующих ТЭЦ и ГРЭС, работающих на твердом топливе.

снижается при повышении температуры и при высоких температурах его значение очень велико, поэтому даже уменьшение активности за счет связывания шлака в силикат не может повлиять на высокую термодинамическую возможность восстановления оксидов азота, что и было подтверждено результатами опытно-промышленными испытаниями сжигания углей Подмосковного и Донецкого угольных бассейнов при термической переработке ТБО, проведенных в 1989-1990 гг. на Рязанском опытно-экспериментальном металлургическом заводе (РОЭМЗ). Содержание NOx в отходящих газах было ниже в 20-23 раза, чем на действующих ТЭЦ и ГРЭС, работающих на твердом топливе.

Отсутствующие глиссажные трубы в местах образования щелевых просветов 12 (фиг. 3, разрез Б-Б) в верхней части перегородки и в нижней ее части окна, образованного на месте газлифта и увеличенной циркуляции шлакового расплава и образующие при этом пустоты между кессонами первого ряда и ликвидируются за счет установки в них мини-кессонов, изготовленных из электролитной меди методом отливки. Мини-кессоны строго соответствуют размерам пустот.

На всех газоочистительных агрегатах (17, 19, 21, 23, 24), установленных в определенной последовательности, на входе и выходе смонтированы газозаборные устройства для отбора проб дымовых газов с целью определения их химического состава, что позволяет гарантированно получать состав дымового газа, выбрасываемого в атмосферу, отвечающего самым жестким требованиям - санитарным нормам.

В третьем ряду кессонов шахты топки на входе в энергетический котел 14 установлены газовые горелки 13, повышающие температуру отходящих газов до 1500-1550°С и работающие при избытке кислорода. Данные газовые горелки создают на входе в энергетический котел высокотемпературную окислительную зону с целью дожигания проскока вредных ядовитых веществ. В реакционной зоне котла 14 происходит охлаждение дымовых газов с температуры 1500-1550°С до 750-780°С. В барабанах-сепараторах 15 котла идет сепарация перегретого пара от капель влаги для подачи его в турбогенератор 28. В конвективной части 16 котла 14 идет охлаждение дымовых газов до температуры не более 300°С. Дымовые газы из конвективной части энергетического котла для очистки от крупных взвешенных частиц пыли поступают в мультициклон 17 и далее через соединительный газоход с установленным на нем автоматическим клапаном 18, подающим холодный воздух с целью снижения температуры в рукавном фильтре 19 не более 300°С.

На газоходе после рукавных фильтров 19 установлен дымосос 20, позволяющий обеспечить требуемые аэродинамические условия для отвода отходящих газов на участке топка - энергетический котел - мультициклон и рукавный фильтр.

После рукавного фильтра установлен конденсатор 21 с целью удаления из дымовых газов влаги, образовавшейся из перерабатываемых компонентов шихты. Сконденсированная влага используется на технологические нужды на переделах завода.

За конденсатором установлена камера дожига 22 в отходящих газах вредных веществ. Камера дожига оснащена циклонными горелками. Далее за камерой дожига установлена воздухоохлаждаемая камера 23 для снижения температуры отходящих газов до 250-280°С. Последним аппаратом, установленным на последовательно расположенной цепи аппаратов, предназначенных для очистки отходящих дымовых газов до норм, предусмотренных ПДК, является фильтр 24 для улавливания проскоков паров ртути, оснащенный внутри активированным углем либо коксом. За фильтром 24 установлен дымосос 25, предназначенный обеспечить заданные аэродинамические условия прохождения дымовых газов на участке технологического оборудования от рукавных фильтров до дымовой трубы 26, через которую очищенные газы выбрасываются в атмосферу.

Участок розлива чугуна 27 по изложницам готовит для последующей продажи чушковый чугун заинтересованным организациям.

Турбогенераторный цех 28 - это производитель электрической энергии для собственных нужд.

Непрерывно уходящий из горна топки шлак подвергается водной грануляции в гранбассейне 29. Гранулированный шлак реализуется предприятиям стройиндустрии для производства различных изделий.

Зал воздуходувных машин 30 производит сжатый воздух с давлением 2,3 кгс/см2, после обогащения техническим кислородом поступает в дутьевые фурмы топки. Воздухоразделительная установка 31 производит технический кислород, идущий для обогащения дутьевого воздуха.

Отделение химводоочистки 32 очищает речную или озерную воду от механических и химических примесей, которая идет только на охлаждение кессонированных элементов топки. Насосная станция 33, подающая химически очищенную воду на охлаждение кессонов топки, после сброса поступает в специальные баки, где она охлаждается до 17-18°С и вновь подается на охлаждение. Таким образом, система подачи воды работает в замкнутом цикле.

Список последовательного расположения технологического оборудования Комплекса экологически чистой безотходной переработки твердых бытовых и промышленных отходов без предварительной сортировки и сушки

1. Шихтовой двор, оснащенный шихтовыми траншеями для приема и хранения перерабатываемых материалов;

2. Грейферный мостовой кран;

3. Пульт управления грейферным краном;

4. Ленточные весовые дозаторы с регулируемой скоростью движения ленты, работающие в режиме АСУ ТП;

5. Загрузочная камера топки;

6. Перегородка, установленная в загрузочной камере и образующая загрузочную секцию для загрузки только ТБО;

7. Загрузочная секция для загрузки только ТБО;

8. Щелевые просветы перегородки 6;

9. Окно в проеме которого осуществляется газлифтный эффект с интенсивной циркуляцией шлакового расплава, обеспечивающий непрерывную загрузку ТБО с влажностью до 50%;

10. Сварочные прерывистые швы между глиссажными трубами;

11. Нижняя часть окна 9, лежащая на подкладных кессонах горна ТСТР;

12. Проемы, образуемые щелевыми просветами за счет отсутствия в этих местах глиссажных труб (фиг. 3, разрез Б-Б);

13. Газовые горелки, установленные в третьем верхнем ряду кессонов шахты топки на входе в энергетический котел (ЭК);

14. Реакционная зона ЭК, охлаждающая дымовые газы с температуры 1550°С до 780°С;

15. Барабаны-сепараторы ЭК, осуществляющие сепарацию перегретого пара от капель влаги;

16. Конвективная часть ЭК, охлаждающая дымовых газов до температуры не более 300°С;

17. Мультициклон очищает дымовые газы от крупных взвешенных частиц;

18. Соединительный газоход между мультициклоном и рукавным фильтром, оснащенный автоматическим клапаном для подачи холодного воздуха;

19. Рукавный фильтр;

20. Дымосос;

21. Конденсатор, охлаждающий дымовые газы с целью полного удаления из них влаги, образованной при переработке всех шихтовых компонентов;

22. Камера дожига в отходящих газах проскока вредных веществ;

23. Воздухоохлаждаемая камера для снижения температуры отходящих газов до 280°С;

24. Фильтр для улавливания проскоков паров ртути (Hg), оснащенный внутри активированным углем либо коксом;

25. Дымосос, установленный за фильтром 24 и обеспечивающий заданные аэродинамические условия прохождения дымовых газов до дымовой трубы 26;

26. Дымовая труба;

27. Участок розлива чугуна в изложницы;

28. Турбогенераторный цех (ТГЦ);

29. Бассейн для грануляции шлаков;

30. Зал воздуходувных машин;

31. Воздухоразделительная установка (ВРУ) для получения технического кислорода;

32. Отделение химводоочистки речной или озерной воды от механических и химических примесей;

33. Насосная станция с баками хранения химически очищенной воды (ХОВ) и установками для ее охлаждения и главное - бесперебойное обеспечение ХОВ, идущей на охлаждение всех кессонированных элементов топки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПКА СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ | 2007 |

|

RU2328654C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| Печь для непрерывной переработки твердых отходов в расплаве | 2016 |

|

RU2621510C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В РАСПЛАВЕ | 1992 |

|

RU2009203C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2030686C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

Изобретение относится к теплоэнергетике, стройиндустрии и к области высокотемпературного сжигания твердых бытовых и промышленных отходов (ТБПО) в агрегатах барботажного типа и предназначено для осуществления высокоэффективного уничтожения непрерывного образующихся объемов жизнедеятельности человечества - твердых бытовых отходов (ТБО). Техническим результатом является обеспечение оптимальных условий технологического процесса. Топка содержит кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, с установленными в горне топки по всему периметру кессонированной шахты подкладными и закладными кессонами на глубину 10-12 калибров дутьевых фурм и с шагом между кладкой, равным 1-3 толщины закладного кессона, оснащенная на стыке топка-котел газоуплотняющим устройством, с защищенной обечайкой котла с огневой стороны огнеупорными блоками, установленными по всему периметру котла, с глубиной погружения обечайки в песочную ванну, обеспечивающей гидравлическое сопротивление, при этом кожух горна топки собирается из отдельных металлических секций, не связанных между собой, и сжимается по длине и ширине специальными шпильками, оснащенными пружинами и гайками, а выбор оптимальной длины топки определяется по эмпирической формуле. Загрузочная камера имеет загрузочную секцию, совместно с энергетическим котлом образует комплекс термической переработки твердых бытовых и промышленных отходов (ТБПО) совместно с углем и известняком, содержащий приемно-разгрузочное устройство, оснащенное траншеями для приема и хранения перерабатываемых компонентов и оборудованное грейферными кранами с пультом управления, обеспечивающими подачу перерабатываемых материалов в припечные шихтовые бункеры, оборудованные ленточными весовыми дозаторами с регулируемой скоростью движения ленты и работающими в автоматизированной системе управления технологическим процессом (АСУ ТП), который при условии установки вышеуказанного оборудования в определенной последовательности позволяет осуществлять непрерывный технологический процесс. 9 з.п. ф-лы, 4 ил.

1. Топка сжигания твердого топлива в расплаве, содержащая кессонированную шахту, боковые и торцевые дутьевые фурмы с соплами, свод, подину, загрузочные устройства и приспособления для выпуска жидких и газообразных продуктов плавки, с установленными в горне топки по всему периметру кессонированной шахты подкладными и закладными кессонами на глубину 10-12 калибров дутьевых фурм и с шагом между кладкой, равным 1-3 толщины закладного кессона, оснащенная на стыке топка-котел газоуплотняющим устройством, с защищенной обечайкой котла с огневой стороны огнеупорными блоками, установленными по всему периметру котла, с глубиной погружения обечайки в песочную ванну, обеспечивающей гидравлическое сопротивление, соответствующее неравенству:

Нгид.>Р±отх.газ., где

Нгид. - гидравлическое сопротивление слоя песочной ванны на глубину погружения обечайки котла, мм вод. ст.;

Р-отх.газ - разрежение отходящих газов в котле при штатной работе, минус 10-20 мм вод. ст.;

Р+отх.газ. - резкое снижение разрежения в котле, переходящее в давление, плюс 10-100 мм вод. ст.,

при этом кожух горна топки собирается из отдельных металлических секций, не связанных между собой, и сжимается по длине и ширине специальными шпильками, оснащенными пружинами и гайками, а выбор оптимальной длины топки определяется по эмпирической формуле:

, где

, где

- относительная удельная производительность топки, т/м2⋅сут;

- относительная удельная производительность топки, т/м2⋅сут;

βшл - удельная производительность топки, т/м2⋅сут;

- максимальная удельная производительность топки, т/м2⋅сут;

- максимальная удельная производительность топки, т/м2⋅сут;

а - длина топки, м;

а' - искомая длина топки, м;

b - ширина топки, м;

qкес - потери теплоты с водой охлаждающей кессоны, кВт;

qшл - потери теплоты со шлаком, кВт,

отличающаяся тем, что топка, в которой загрузочная камера имеет загрузочную секцию, совместно с энергетическим котлом образует комплекс термической переработки твердых бытовых и промышленных отходов (ТБПО) совместно с углем и известняком, содержащий приемно-разгрузочное устройство, оснащенное траншеями для приема и хранения перерабатываемых компонентов и оборудованное грейферными кранами с пультом управления, обеспечивающими подачу перерабатываемых материалов в припечные шихтовые бункеры, оборудованные ленточными весовыми дозаторами с регулируемой скоростью движения ленты и работающими в автоматизированной системе управления технологическим процессом (АСУ ТП), который при условии установки вышеуказанного оборудования в определенной последовательности позволяет осуществлять непрерывный технологический процесс.

2. Топка по п. 1, отличающаяся тем, что в загрузочной камере топки установлена перегородка из медных глиссажных труб, которая образует загрузочную секцию, позволяющую вести загрузку и переработку твердых бытовых отходов (ТБО) без предварительной сортировки и сушки.

3. Топка по п. 1, отличающаяся тем, что перегородка загрузочной секции в нижней ее части устанавливается на подкладной кессон горна и идет до свода загрузочной камеры, а монтаж перегородки осуществляют из отдельных секций, в каждой из которых трубы сваривают между собой прерывистым швом с целью увеличения жесткости перегородки.

4. Топка по п. 1, отличающаяся тем, что в верхней части перегородки на расстоянии 6-8 высоты (ширины) глиссажной трубы за счет их отсутствия в перегородке образуется несколько щелевых просветов, а расчет общей площади щелевых просветов в перегородке загрузочной секции ведут по формуле:

, где

, где

Vt - действительный объем паров влаги, испарившейся из ТБО, нм3/с, который рассчитывается по следующей формуле:

V=mТБО×nH2O, где

mТБО - количество перерабатываемого ТБО, m/ч или кг/с;

nн2о - содержание воды в ТБО, %;

Wt - действительная скорость движения газов в печи, м/с.

5. Топка по п. 1, отличающаяся тем, что нижняя сплошная часть перегородки имеет ширину 3-6 кессонов шахты печи, а ее высота составляет 0,25-0,7 высоты кессона шахты топки.

6. Топка по п. 1, отличающаяся тем, при увеличении обогащенного дутья на каждую торцевую и боковую дутьевую фурму загрузочной секции на 400-900 нм3/ч и на каждую фурму, расположенную за перегородкой, загрузочной камеры на 200-500 нм3/ч образуется газлифтный эффект и циркуляция расплава, что увеличивает время пребывания ТБО в зоне газлифта.

7. Топка по п. 1, отличающаяся тем, что с целью дожига проскоков вредных веществ в отходящих дымовых газах на входе в энергетический котел установлены газовые горелки, работающие с избытком кислорода (α>1,07-1,12) от стехиометрически необходимого количества.

8. Топка по п. 1, отличающаяся тем, что технологический процесс совместной переработки ТБПО, известняка и угля ведут на шлаках, содержащих 30-38% диоксида кальция, с целью максимального извлечения серы в шлак (95,7%) за счет идеального тепло- и массообмена шлаковой ванны, свободные оксиды кальция, железа и марганца связывают серу в виде ольдгамита (CaS), троилита (FeS) и алабандина (MnS), а оставшаяся сера распределяется между чугуном (3,2%) и отходящими газами (1,1%), которые отвечают требованиям предельно-допустимых концентраций.

9. Топка по п. 1, отличающаяся тем, что при проведении технологического процесса совместной переработки ТБПО с известняком и углем ведут на получение шлака в общем виде как (FeO)x⋅(SiO2)y, в котором соотношение x:y изменяется в пределах от 1:3 до 1:8-1:10, а наличие в расплаве оксида железа (II), хорошего контакта газовой фазы и частиц топлива с расплавом обеспечивают получение в дымовых газах элементного азота (N), за счет чего отпадает необходимость строительства азотоочистной установки.

10. Топка по п. 1, отличающаяся тем, что отсутствующие глиссажные трубы в местах образования щелевых просветов в верхней части перегородки и окна в нижней ее части образуют пустоты между кессонами первого ряда, которые ликвидируются за счет установки в них мини-кессонов, изготовленных из электролитной меди методом отливки, соответствующим размерам пустот.

| ТОПКА СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ | 2007 |

|

RU2328654C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В РАСПЛАВЕ | 1992 |

|

RU2009203C1 |

| Привод поршневого двухцилиндрового насоса | 1950 |

|

SU91409A1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2031310C1 |

| US 4346661 A1, 31.08.1982. | |||

Авторы

Даты

2019-09-12—Публикация

2018-11-02—Подача