Изобретение относится к энергетике, в частности к устройствам для сжигания твердого топлива с жидким шлакоудалением.

Известна топка котла, содержащая газораспределительную решетку с кипящим слоем и погруженную в последний поверхность нагрева в виде панелей из труб, верхние участки которых снабжены плавниками. Свод, образуемый трубами, расположен под кипящим слоем, а нижние панели установлены вертикально и выполнены без плавников, стенки топки в нижней части выполнены в виде скатов, а коллекторы расположены в слоев с образованием со стенками топки рециркуляционных зазоров, плавники другой части выполнены сплошными и размещены, чередуясь с плавниками первой части, отверстия в которых смещены относительно отверстий в соответствующих соседних плавниках, а теплообменный пучок расположен в кипящем слое. Патрубки слива золы установлены на уровне вертикальных участков панели.

Наиболее близкой по технической сущности к предлагаемой конструкции является топка для сжигания твердого топлива в расплаве с жидким шлакоудалением, содержащая корпус в виде шахты, пояс фурм с соплами, шлакоприемник с леткой, свод, подину, приспособления для отвода жидких и газообразных продуктов сжигания и загрузочное устройство.

Недостатком данного устройства является то, что загрузка топлива на интенсивно барботируемый расплав осуществляется в ту же шахту, где расположено отверстие выходного газохода, что не позволяет снизить механический недожог с выносимой с дымовыми газами пылевидной частью топлива и золой, содержащими несгоревший углерод. Это снижает эффективность работы и производительность топки для сжигания топлива в расплаве.

Цель изобретения - повышение эффективности работы и увеличение производительности за счет снижения потерь от механического недожога и повышения интенсивности тепло- и массообмена.

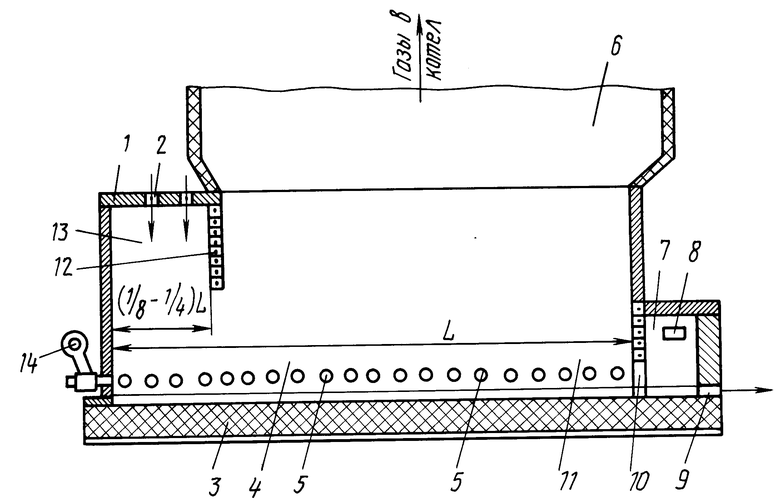

На чертеже показана предлагаемая топка.

Топка содержит свод 1, загрузочные устройства 2, подину 3, кессонированный пояс 4 с боковыми фурмами 5 для подачи газообразного окислителя в расплав, газоход 6 для непрерывного отвода дымовых газов, шлаковый сифон 7 и окно 8 для непрерывного вывода из сифона 7 силикатного шлакового расплава, устройство 9 для непрерывного или периодического выпуска из шлакового сифона 7 металлического расплава, переточное окно 10 для непрерывного входа силикатного и металлического расплава из топки 11 в шлаковый сифон 7, перегородку 12, разделяющую топку на две зоны: предтопочную камеру 13 с торцевыми фурмами 14 - зону загрузки и подготовки твердого топлива к интенсивному сжиганию и зону полного сжигания твердого топлива с выходом газов из топки 11.

Устройство работает следующим образом.

Твердое топливо через загрузочные устройства 2, установленные на своде 1, попадает на интенсивно барботируемый кислородсодержащим газом силикатный расплав в предтопочную камеру 13 - зону загрузки и подготовки топлива к интенсивному сжиганию. Газообразный окислитель подается в расплав через боковые 5 и торцевые 14 фурмы. Кусковое твердое топливо, попадая в высокотемпературный барботируемый расплав, мгновенно им ассимилируется, нагревается и за счет взрывного испарения влаги и выделения летучих газов декрептирует на мелкие частицы. Эти частицы топлива, попадая в интенсивно барботируемый расплав, создаваемый работой торцевых 14 и боковых 5 фурм, загораются в зоне предтопочной камеры 13 и далее поступают в зону полного сжигания топлива топки 11. Перегородка 12, отделяющая предтопочную камеру 13 от выходного газохода 6, способствует резкому снижению пылеуноса и, следовательно, снижению механического недожога. Торцевые фурмы 14 увеличивают газонасыщенность и скорость движения расплава в зоне загрузки топлива в предтопочной камере 13, значительно повышают интенсивность тепломассообмена между твердыми частицами топлива и газонасыщенным расплавом (высокотемпературной газожидкостной эмульсией), что в совокупности ведет к увеличению производительности топки.

Образующийся при сжигании твердого топлива силикатный расплав с подины 3 топки 11 непрерывно через переточное окно 10 поступает в шлаковый сифон 7 и через окно 8 непрерывно выходит из шлакового сифона 7. Для выпуска образующегося металлического расплава топки 11 служит устройство 9. Высокотемпературные отходящие дымовые газы через газоход 6 поступают в энергетический котел для утилизации тепла.

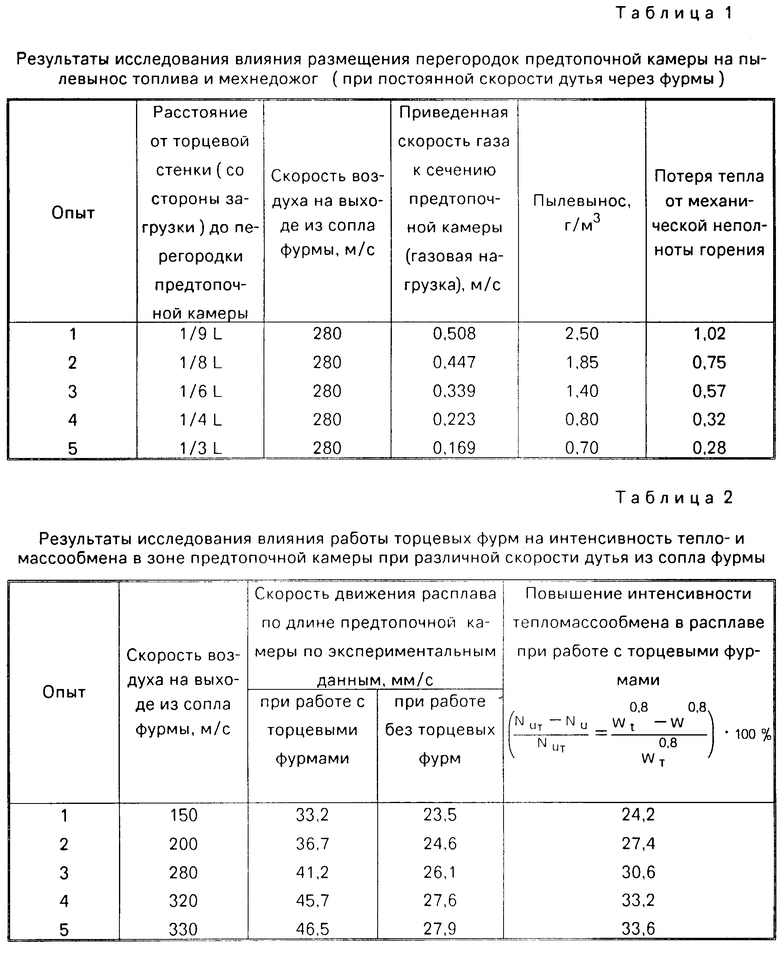

Работа топки для сжигания твердого топлива в расплаве была исследована на модели. Результаты исследований приведены в табл.1 и 2. Из табл.1 видно, что размещение перегородки 12, разделяющей предтопочную камеру 13 от выходного газохода 6, на расстоянии менее 1/8 L (длины кессонированного пояса топки со стороны загрузки) приводит к повышенному пылевыносу из топки и резкому увеличению потери тепла от мехнедожога в связи с высокой газодинамической нагрузкой в этой зоне.

Так, в опыте N 1 при расположении перегородки на расстоянии 1/9 L пылевынос достигает 2,5 г/м3 и потеря тепла от механической теплоты горения достигает 1,02% (что соответствует потере тепла от мехнедожога топок энергетических котлов с жидким шлакоудалением).

Размещение перегородки на расстоянии более 1/4 L (длины кессонированного пояса топки со стороны загрузки) экономически не оправдано, так как ведет к резкому удорожанию стоимости топки за счет увеличения ее общей длины L (при неизменном, заданном выходном сечении газохода 6), при этом не улучшая технологических параметров (пылеуноса и мехнедожога). Так, в опыте N 5 при расположении перегородки на расстоянии 1/3 L, пылевынос составляет 0,7 г/м3 и потери тепла от мехнедожога составляют 0,28%, что незначительно отличается от опыта N 4 с расположением перегородки на расстоянии 1/4 L.

Из данных 2 видно, что установка дутьевых фурм 14 в предтопочной камере 13 на торцевой кессонированной стенке со стороны загрузки топлива позволяет увеличить газонасыщенность расплава, скорость движения расплава по длине топки, тем самым повысить интенсивность тепло и массообмена в зоне загрузки топлива, а следовательно, увеличить производительность топки на 27-33% (опыты 2-4). Этот предел ограничен по следующим соображениям. При снижении скорости дутья из сопла фурмы менее 200 м/с (опыт N 1) барботаж дутья надфундаментного слоя расплава становится неустойчивым и может "осесть" и залить фурмы, что приводит к остановке топки.

При увеличении скорости дутья из сопла фурмы более 320 м/с, близкой к звуковой (опыт N 5), вызывает необходимость изменения конструкции сопла, повышается брызгоунос расплава, происходит "проскок" непрореагировавшего с углеродом кислорода и в конечном счете экономически не оправдываются затраты, заложенные в реализацию данного технологического режима.

Расположение боковых 5 и торцевых 14 фурм над подиной на высоте менее 5d приводит к преждевременному износу подины 3 топки 11 за счет высоких тепловых нагрузок, образующихся в зоне дутьевого факела от эрозионного износа интенсивно барботируемого силикатного расплава, а также приводит к ликвидации зоны отстоя разделения расплава на шлаковую и металлическую фазы.

Расположение боковых 5 и торцевых 14 фурм над подиной 3 на высоте более 25d приводит к "замерзанию" нижних слоев расплава, как наступает дебаланс поступления тепла к подине, что приводит к выходу из строя топки.

Таким образом, применение предлагаемой топки позволяет за счет установки разделительной перегородки между зоной загрузки топлива и зоной выхода дымовых газов и в пределах (1/8-1/4 L) - длины кессонированного пояса топки снизить пылевынос топлива и тем самым снизить потери тепла от механической неполноты горения до (0,75-0,32)% , а установка дутьевых фурм на торцевой стенке предтопочной камеры повысить интенсивность тепло- и массообмена, а следовательно, производительность топки на 27-33%. Кроме того, расположение боковых фурм на высоте, равной (5-25)d от уровня пода топки, обеспечивает технологичность и безаварийность проведения процесса сжигания твердого топлива в барботируемом кислородсодержащим газом силикатном расплаве топки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2031310C1 |

| ТОПКА СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ | 2007 |

|

RU2328654C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В РАСПЛАВЕ | 1992 |

|

RU2036384C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В РАСПЛАВЕ | 1992 |

|

RU2009203C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2049291C1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

Сущность изобретения: устройство содержит корпус, пояс фурм с соплами, свод, под, предтопочную камеру с охлаждаемой перегородкой, расположенной на расстоянии (1/8 - 1/4)L от торцевой стенки, дополнительные фурмы, где L - длина кессонированного пояса фурм.Фурмы расположены на высоте (5 - 25)d, где d - диаметр сопла фурм. Частицы топлива, попадая в расплав в предтопочной камере, загораются и далее поступают в зону полного сжигания. Расплав с пода через переточное окно поступает в шлаковый сифон и через окно 8 непрерывно выходит из сифона. 1 ил., 2 табл.

ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ, содержащая корпус, пояс фурм с соплами, свод, под, устройство для загрузки топлива и приспособления для выпуска жидких и газообразных продуктов сжигания, отличающаяся тем, что, с целью повышения эффективности в работе и увеличения производительности за счет снижения потерь от механического недожога и повышения интенсивности тепло- и массообмена, она снабжена дополнительными фурмами, установленными в торцевой стенке топки, пояс фурм топки кессонирован, устройство для загрузки топлива выполнено в виде встроенной в корпус предтопочной камеры с установленной в ней охлаждаемой перегородкой, расположенной на расстоянии 1/8-1/4 l от торцевой стенки предтопочной камеры, при этом торцевые и боковые фурмы расположены на высоте, равной 5-25 d уровня пода, где l - длина кессонированного пояса фурм, d - диаметр сопла фурмы.

| Устройство для сжигания кускового топлива с жидким шлакоудалением | 1987 |

|

SU1502907A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-10—Публикация

1991-04-26—Подача