Уровень техники

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к ротору вращающейся электрической машины, имеющему магниты, вставленные в каналы для магнитов, которые формируются в сердечнике ротора, и к способу его изготовления.

2. Описание предшествующего уровня техники

[0002] В роторе вращающейся электрической машины, включенном во вращающуюся электрическую машину, известна конфигурация, в которой магниты вставляются в каналы для магнитов, сформированные в сердечнике ротора таким образом, что они прикрепляются к сердечнику ротора.

[0003] Публикация заявки на патент (Япония) номер 2015-23620 (JP 2015-23620 А) описывает конфигурацию, в которой каждый магнит вставляется в каждый канал для магнита, сформированный в сердечнике ротора, и все поверхности, параллельные осевому направлению ротора на обоих концах в осевом направлении ротора каждого магнита, покрываются электроизоляционными пленками. В этой конфигурации, в каждом магните, части, расположенные между обоими концами в осевом направлении ротора, которые покрыты электроизоляционными пленками, не покрыты электроизоляционными пленками. Соответственно, описывается то, что увеличение потерь вращающейся электрической машины может уменьшаться, даже когда вихревые токи возникают в магнитах и электроизоляционных пленках.

Сущность изобретения

[0004] В конфигурации, описанной на JP 2015-23620 А, могут уменьшаться или исключаться части, в которых магниты и сердечник ротора находятся в контакте между собой без электроизоляционных пленок, размещенных между ними; в силу этого можно уменьшать потери на вихревые токи вследствие уменьшения циркуляционного тока через магниты и сердечник ротора. К сожалению, в конфигурации, описанной в JP 2015-23620 А, в каждом магните, все поверхности, параллельные осевому направлению ротора на обоих концах в осевом направлении ротора магнита, покрываются электроизоляционными пленками; в силу этого по-прежнему имеется запас для дополнительного улучшения в отношении уменьшения электроизоляционных пленок, а также дополнительного снижения стоимости. Между тем, если электроизоляционные пленки исключаются из всех поверхностей каждого магнита, затруднительно стабильно ограничивать позицию каждого магнита в каждом канале для магнита.

[0005] В роторе вращающейся электрической машины и способе изготовления этого ротора, настоящее изобретение уменьшает потери на вихревые токи, сокращает затраты, а также стабильно ограничивает позицию каждого магнита в каждом канале для магнита.

[0006] Первый аспект настоящего изобретения представляет собой ротор для вращающейся электрической машины. Ротор включает в себя: сердечник ротора, имеющий каналы для магнитов; и магниты, вставленные в каналы для магнитов сердечника ротора. Каждый из магнитов включает в себя две первые поверхности, соответственно, обращенные наружу и внутрь радиального направления ротора, и две вторые поверхности, соответственно, обращенные к одной стороне и другой стороне окружного направления ротора. Оба конца в осевом направлении ротора, по меньшей мере, одной первой поверхности из двух первых поверхностей покрываются электроизоляционными пленками, и поперечная поверхностная область между обоими концами одной первой поверхности, которые покрыты электроизоляционными пленками, и две вторые поверхности не покрыты электроизоляционными пленками.

[0007] При вышеуказанной конфигурации, можно уменьшать или исключать контактные части между магнитами и сердечником ротора без электроизоляционных пленок, размещенных между ними; таким образом, можно уменьшать потери на вихревые токи вследствие уменьшения циркуляционного тока через магниты и сердечник ротора. Помимо этого, оба конца в осевом направлении ротора, по меньшей мере, одной первой поверхности из двух первых поверхностей, параллельных в осевом направлении ротора покрываются электроизоляционными пленками, но две вторые поверхности не покрываются электроизоляционными пленками; в силу этого поверхности, в которых формируются электроизоляционные пленки в каждом магните, уменьшаются, чтобы за счет этого сокращать затраты. В отличие от конфигурации, в которой все поверхности каждого магнита не формируются с электроизоляционной пленкой, можно принудительно вводить одну первую поверхность каждого магнита в контакт с внутренней поверхностью канала для магнита через электроизоляционную пленку и стабильно ограничивать позицию магнита в канале для магнита в направлении, ортогональном к первой поверхности магнита.

[0008] В роторе для вращающейся электрической машины, ротор дополнительно может включать в себя позиционирующие элементы, выполненные с возможностью предотвращать перемещение каждого магнита в направлении, ортогональном ко вторым поверхностям магнита. Позиционирующие элементы могут располагаться на обоих концах в осевом направлении ротора.

[0009] При вышеуказанной конфигурации, можно предотвращать вхождение вторых поверхностей каждого магнита, сформированных без электроизоляционных пленок, в прямой контакт с сердечником ротора, чтобы за счет этого подавлять ухудшение потерь вследствие потерь на вихревые токи.

[0010] В роторе для вращающейся электрической машины, оба конца в осевом направлении ротора только одной первой поверхности могут покрываться электроизоляционными пленками. Другая первая поверхность из двух первых поверхностей может не находиться в прямом контакте с сердечником ротора.

[0011] При вышеуказанной конфигурации, поверхности, в которых формируются электроизоляционные пленки, дополнительно уменьшаются в каждом магните; в силу этого могут дополнительно уменьшаться затраты.

[0012] В роторе вращающейся электрической машины, ротор дополнительно может включать в себя позиционирующие элементы, выполненные с возможностью предотвращать перемещение каждого магнита в направлении, ортогональном ко вторым поверхностям. Оба конца в осевом направлении ротора только одной первой поверхности могут покрываться электроизоляционными пленками. Другая первая поверхность из двух первых поверхностей может не находиться в прямом контакте с сердечником ротора. Позиционирующие элементы могут располагаться таким образом, что формируется зазор между другой первой поверхностью и сердечником ротора.

[0013] При вышеуказанной конфигурации, при отказе от использования смолы для закрепления магнитов, можно подавлять ухудшение потерь, вызываемое посредством контакта между другой первой поверхностью каждого магнита и ротором.

[0014] В способе изготовления ротора для вращающейся электрической машины, способ изготовления может включать в себя: этап прикрепления фиксаторов для прикрепления позиционирующих фиксаторов, соответственно, к обоим концам в осевом направлении ротора сердечника ротора таким образом, что они закрывают концевые отверстия каждого канала для магнита, в состоянии, в котором каждый магнит располагается в каждом канале для магнита; и этап заливки смолы для заливки и затвердевания смолы между каждым каналом для магнита и каждым магнитом через канал, сформированный, по меньшей мере, в одном из позиционирующих фиксаторов, в состоянии, в котором оба конца магнита удерживаются посредством двух направляющих выступов каждого позиционирующего фиксатора, причем два направляющих выступа вставляются в каждый канал для магнита таким образом, чтобы предотвращать перемещение магнита в направлении, ортогональном ко вторым поверхностям магнита.

[0015] За счет вышеуказанного способа изготовления ротора вращающейся электрической машины, можно предотвращать прикрепление каждого магнита к каждому каналу для магнита, когда вторые поверхности магнита входят в прямой контакт с сердечником ротора, чтобы за счет этого подавлять ухудшение потерь вследствие потерь на вихревые токи.

Краткое описание чертежей

[0016] Ниже описываются признаки, преимущества и техническая и промышленная значимость примерных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, на которых аналогичные номера обозначают аналогичные элементы, и на которых:

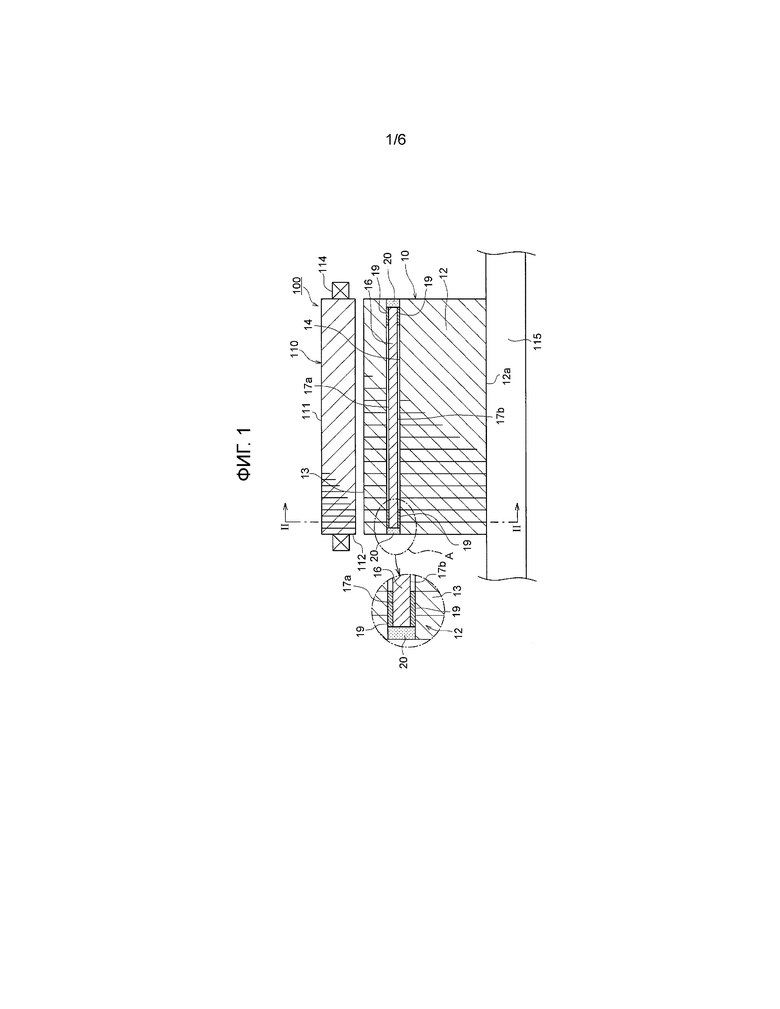

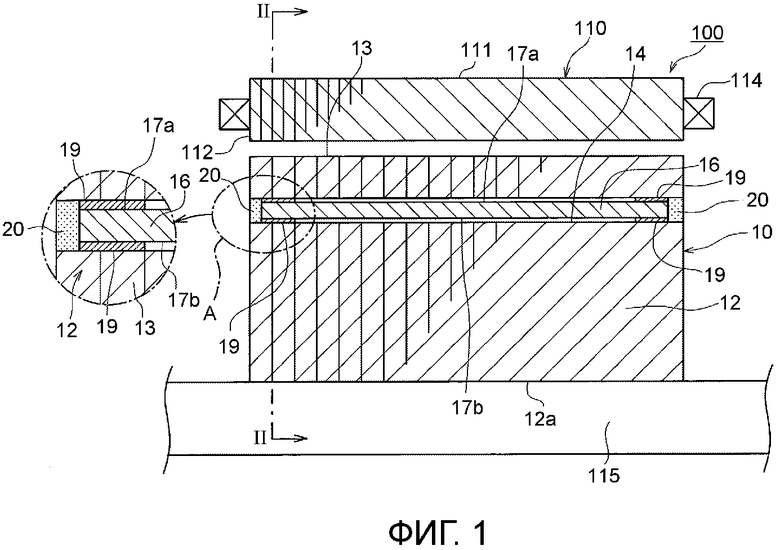

Фиг. 1 показывает половину вида в сечении вращающейся электрической машины, включающей в себя ротор вращающейся электрической машины по варианту осуществления согласно настоящему изобретению, и укрупненный вид ее части A;

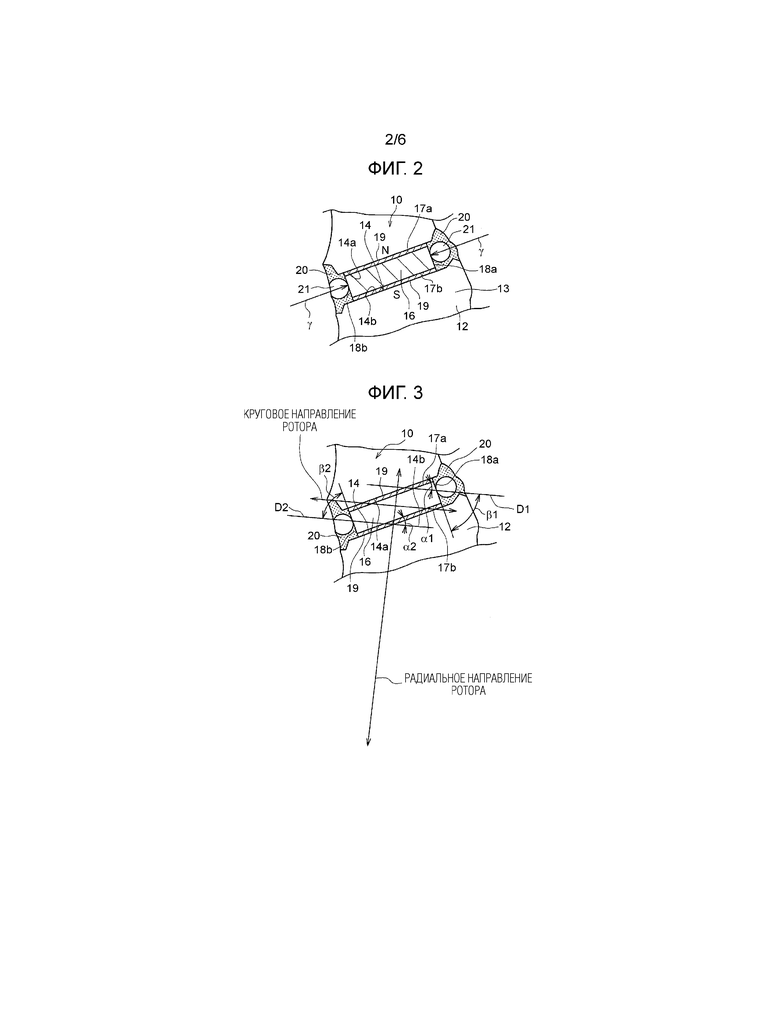

Фиг. 2 является видом в сечении вдоль линии II-II на фиг. 1 в части в окружном направлении ротора вращающейся электрической машины;

Фиг. 3 является видом, соответствующим фиг. 2, поясняющим определения первых поверхностей и вторых поверхностей каждого магнита;

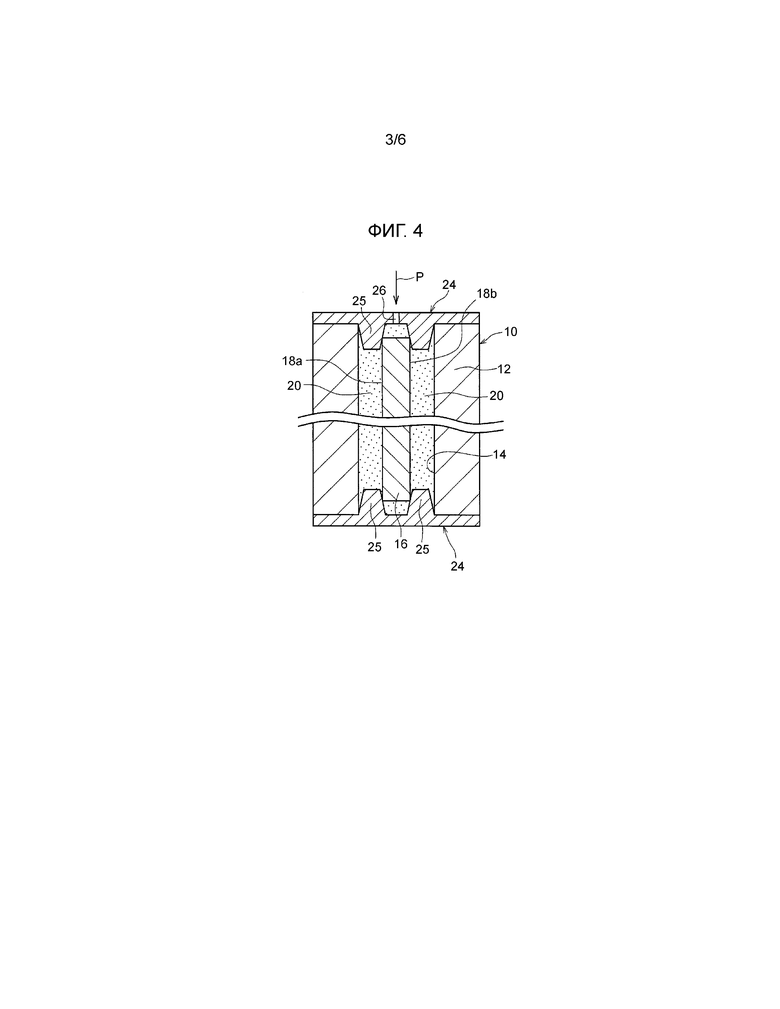

Фиг. 4 является видом, показывающим этап заливки смолы для заливки смолы в каждый канал для магнита в способе изготовления ротора вращающейся электрической машины по варианту осуществления согласно настоящему изобретению, и является видом в сечении, соответствующим части в окружном направлении ротора вращающейся электрической машины;

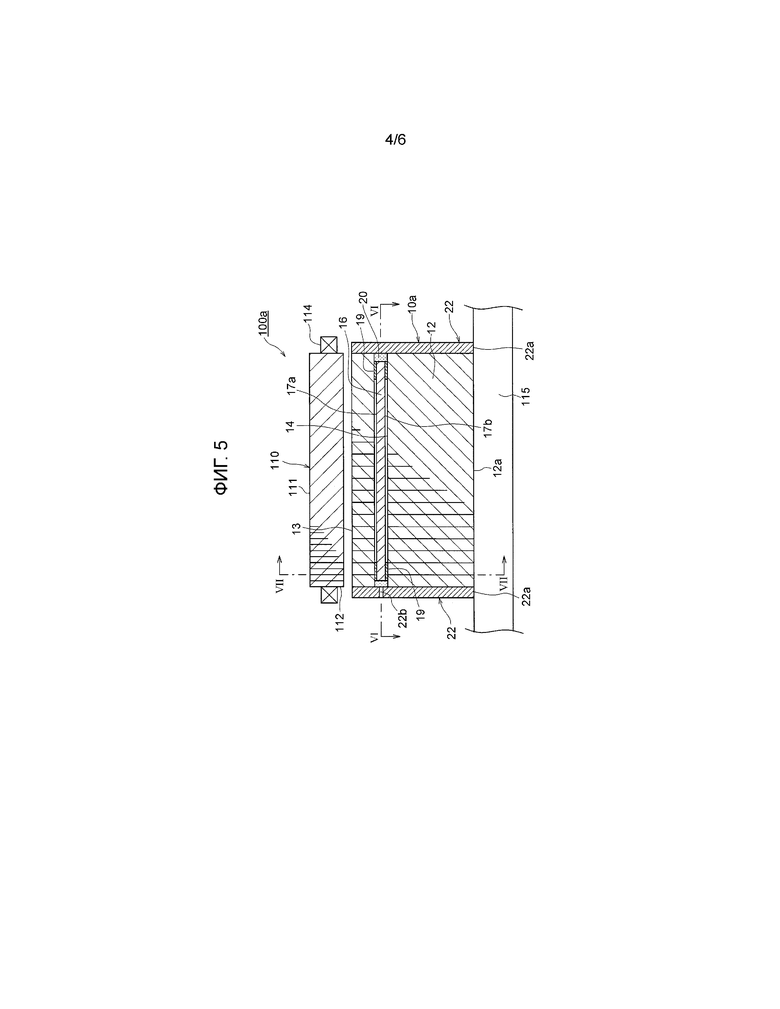

Фиг. 5 является половиной вида в сечении вращающейся электрической машины, включающей в себя ротор вращающейся электрической машины по другому примеру варианта осуществления согласно настоящему изобретению;

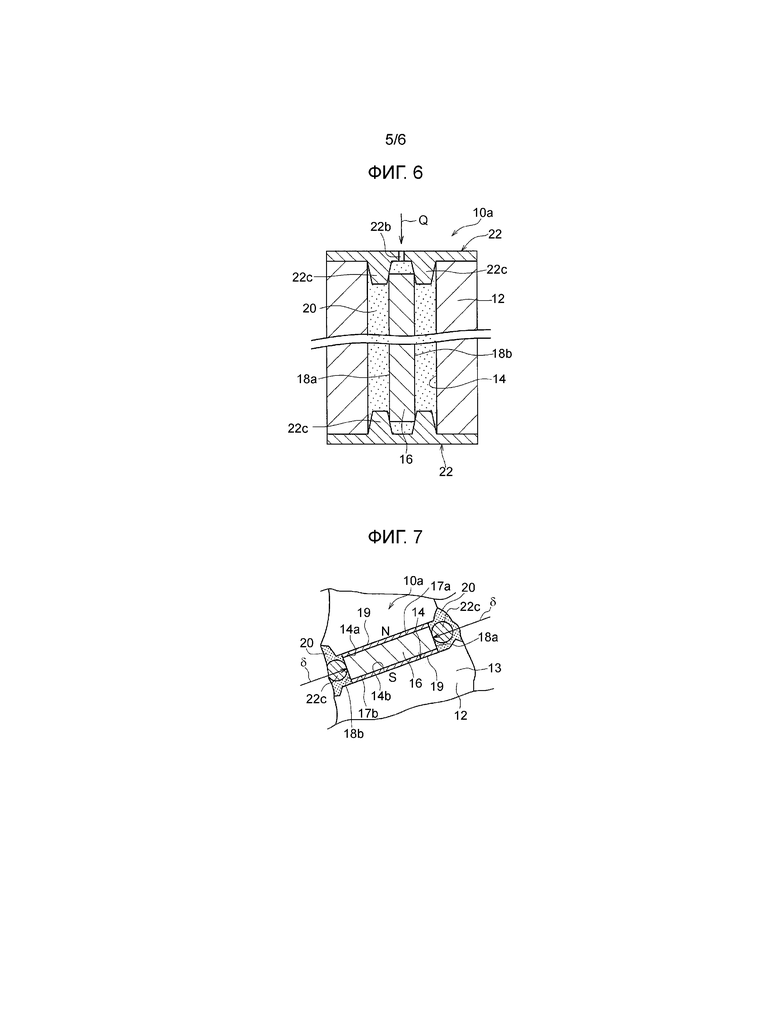

Фиг. 6 является видом в сечении вдоль линии VI-VI по фиг. 5 в части в окружном направлении ротора вращающейся электрической машины;

Фиг. 7 является видом в сечении вдоль линии VII-VII по фиг. 5 в части в окружном направлении ротора вращающейся электрической машины;

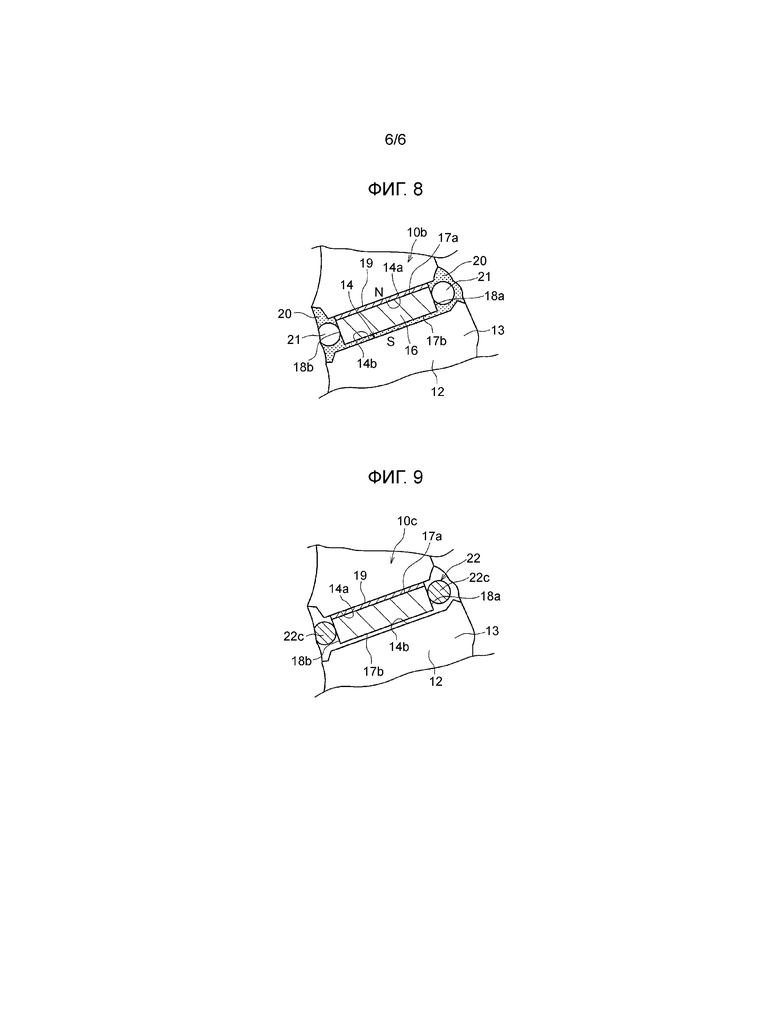

Фиг. 8 является видом, соответствующим фиг. 2, показывающим ротор вращающейся электрической машины по другому примеру варианта осуществления согласно настоящему изобретению; и

Фиг. 9 является видом, соответствующим фиг. 7, показывающим ротор вращающейся электрической машины по другому примеру варианта осуществления согласно настоящему изобретению.

Подробное описание вариантов осуществления

[0017] Далее описывается вариант осуществления настоящего изобретения со ссылкой на чертежи. В нижеприведенном описании, формы, материалы и числа компонентов иллюстрируются просто в качестве примера для пояснения и могут надлежащим образом изменяться в соответствии с техническими требованиями ротора вращающейся электрической машины. В дальнейшем в этом документе, эквивалентные компоненты должны обозначаться посредством идентичных ссылок с номерами на всех нижеприведенных чертежах. В пояснении настоящего описания, вышеуказанные ссылки с номерами используются при необходимости.

[0018] Фиг. 1 показывает половину вида в сечении вращающейся электрической машины 100, включающей в себя ротор 10 вращающейся электрической машины по варианту осуществления, и также показывает укрупненный вид ее части A. Фиг. 2 является видом в сечении вдоль линии II-II на фиг. 1 в части в окружном направлении ротора 10 вращающейся электрической машины. В дальнейшем в этом документе, ротор 10 вращающейся электрической машины также может упоминаться как ротор 10.

[0019] Ротор 10 используется для формирования вращающейся электрической машины 100. Вращающаяся электрическая машина 100 описывается со ссылкой на фиг. 1. Вращающаяся электрическая машина 100 представляет собой синхронный электромотор с постоянными магнитами, который приводится в действие с помощью трехфазного переменного тока. Например, вращающаяся электрическая машина 100 используется в качестве электромотора, приводящего в движение гибридное транспортное средство, либо в качестве электрогенератора, либо в качестве электромотора-генератора, имеющего обе функции.

[0020] Вращающаяся электрическая машина 100 включает в себя статор 110, ротор 10, расположенный радиально внутри статора 110, и вращательный вал 115. Статор 110 выполнен с возможностью включать в себя, в общем, цилиндрический сердечник 111 статора, обмотку 114 статора, намотанную вокруг нескольких зубьев 112, выступающих из внутренней окружной поверхности сердечника 111 статора. Статор 110 прикрепляется к внутренней стороне кожуха (не проиллюстрирован).

[0021] Ротор 10 представляет собой цилиндрический элемент, сконфигурированный таким образом, что вращательный вал 115 вставляется в ротор 10 при использовании. Ротор 10 располагается внутри кожуха при использовании. Внутри кожуха, ротор 10 располагается радиально внутри статора 110 таким образом, что он обращен к статору 110. В этом состоянии, оба конца вращательного вала 115 поддерживаются с возможностью вращения посредством подшипников (не проиллюстрированы) относительно кожуха. Просвет в радиальном направлении формируется между внешней окружной поверхностью ротора 10 и внутренней окружной поверхностью статора 110. Магниты 16 располагаются в нескольких позициях в окружном направлении ротора 10, как описано ниже. Таким образом, формируется вращающаяся электрическая машина 100. В нижеприведенном описании, "радиальное направление ротора" обозначает направление излучения из ротора 10, т.е. радиальное направление ротора 10, и "окружное направление ротора" обозначает направление вдоль округлой формы вокруг центральной оси ротора 10. "Осевое направление ротора" обозначает направление вдоль центральной оси ротора 10.

[0022] Ротор 10 включает в себя сердечник 12 ротора и магниты 16, которые представляют собой постоянные магниты, встраиваемые в сердечник 12 ротора в нескольких позициях в окружном направлении сердечника 12 ротора. В частности, сердечник 12 ротора формируется посредством укладки, в осевом направлении, нескольких дискообразных стальных пластин 13, изготовленных из магнитного материала. Канал 12a для вала формируется в центральной части сердечника 12 ротора, и несколько каналов 14 для магнитов формируются вокруг канала 12a для вала. Вращательный вал 115 закрепляется в канале 12a для вала. Несколько каналов 14 для магнитов за счет этого формируются с возможностью протягиваться в осевом направлении ротора в нескольких позициях в окружном направлении сердечника 12 ротора. Магниты 16 вставляются в каналы 14 для магнитов и прикрепляются к ним посредством смоляных фрагментов 20, описанных ниже.

[0023] Каждый из нескольких магнитов 16 в целом имеет форму прямоугольного параллелепипеда и длину в осевом направлении ротора. Каждый магнит 16 включает в себя две первые поверхности 17a, 17b, которые являются параллельными осевому направлению ротора и обращены к радиальному направлению ротора, и две вторые поверхности 18a, 18b, которые являются параллельными осевому направлению ротора и обращены к окружному направлению ротора. Две первые поверхности 17a, 17b, соответственно, в общем, обращены наружу и внутрь в радиальном направлении ротора. Две вторые поверхности 18a, 18b, соответственно, в общем, обращены к одной стороне и другой стороне в окружном направлении ротора. В частности, несколько каналов 14 для магнитов размещаются таким образом, что два канала для магнитов задаются как один набор, и несколько наборов каналов 14 для магнитов располагаются в нескольких позициях в окружном направлении сердечника 12 ротора. Два канала 14 для магнитов в каждом наборе размещаются в V-образном отверстии, наружном в радиальном направлении ротора (в направлении вверх на фиг. 2). Фиг. 2 показывает один канал 14 для магнита каждого набора каналов 14 для магнитов. Канал 14 для магнита включает в себя два фрагмента 14a, 14b плоской поверхности, в промежуточной части окружного направления ротора, которые являются наклонными относительно окружного направления ротора и являются параллельными друг другу. Пространство, заданное между двумя фрагментами 14a, 14b плоской поверхности, представляет собой фрагмент для вставки магнитов в форме прямоугольного параллелепипеда с длиной в осевом направлении ротора.

[0024] Несколько магнитов 16 вставляются в соответствующие фрагменты для вставки магнитов нескольких каналов 14 для магнитов по одному. В это время, зазоры формируются на обоих концах в окружном направлении ротора каждого канала 14 для магнита. Смола в качестве материала для закрепления магнитов в расплавленном состоянии заливается в эти зазоры и затвердевает в них, чтобы за счет этого формировать смоляные фрагменты 20, по существу протягивающиеся в осевом направлении. Эти смоляные фрагменты 20 закрепляют магниты 16 относительно сердечника 12 ротора. На фиг. 2, смоляные фрагменты 20 указываются посредством полутоновой точечной сетки. Смоляные фрагменты 20 формируются посредством заливки расплавленной смолы из одного конца каждого канала 14 для магнита с магнитами 16, вставленными в соответствующие каналы 14 для магнитов, затвердевания смолы посредством нагрева и охлаждения смолы до нормальной температуры.

[0025] Фиг. 3 является видом, соответствующим фиг. 2, для пояснения определений первых поверхностей 17a, 17b и вторых поверхностей 18a, 18b каждого магнита 16. В каждом магните 16, две первые поверхности 17a, 17b представляют собой поверхности, обращенные к фрагментам 14a, 14b плоской поверхности каждого канала 14 для магнита, и эти поверхности имеют углы α1, α2 меньше 45°, которые, соответственно, задаются посредством плоскости D1 и плоскости D2, ортогональных к радиальному направлению ротора. Первая поверхность 17a, которая представляет собой одну первую поверхность из двух первых поверхностей 17a, 17b, представляет собой поверхность, обращенную радиально наружу, в общем, в радиальном направлении ротора, и другая первая поверхность 17b из первых поверхностей 17a, 17b представляет собой поверхность, обращенную радиально внутрь, в общем, в радиальном направлении ротора. Помимо этого, в каждом магните 16, две вторые поверхности 18a, 18b представляют собой поверхности, обращенные к смоляным фрагментам 20, расположенным на обеих сторонах в окружном направлении ротора. Две вторые поверхности 18a, 18b представляют собой поверхности, имеющие углы β1, β2 больше 45°, которые, соответственно, задаются посредством плоскости D1 и плоскости D2, ортогональных к радиальному направлению ротора. Вторая поверхность 18a, которая представляет собой одну вторую поверхность из двух вторых поверхностей 18a, 18b, представляет собой поверхность, обращенную к одной стороне, в общем, в окружном направлении ротора, и другая вторая поверхность 18b из вторых поверхностей 18a, 18b представляет собой поверхность, обращенную к другой стороне, в общем, в окружном направлении ротора. На фиг. 3, "окружное направление ротора" указывает направление касательной линии окружности, которое совпадает с окружным направлением ротора. Плоскость D1 и плоскость D2 являются параллельными этой касательной линии.

[0026] Направление намагничивания каждого магнита 16 представляет собой направление, ортогональное к соответствующим первым поверхностям 17a, 17b. В части ротора 10, показанного на фиг. 2, магнит 16 намагничен таким образом, что первая поверхность 17a, расположенная наружу в радиальном направлении ротора магнита 16, становится N-полюсом, и первая поверхность 17b, расположенная внутрь в радиальном направлении ротора магнита 16, становится S-полюсом.

[0027] Несколько магнитов 16 имеют такую конфигурацию, в которой каждые два смежных магнита 16, которые образуют V-образную форму, задаются в качестве одного набора, и каждый набор магнитов 16 формирует один магнитный полюс.

[0028] Кроме того, как показано на фиг. 1 и фиг. 2, в каждом магните 16, оба конца в осевом направлении ротора каждой из двух первых поверхностей 17a, 17b покрываются электроизоляционными пленками 19. Электроизоляционные пленки 19 формируются посредством электроизоляционного материала, такого как смола, и предоставляются в целевых фрагментах пленкообразования каждого магнита 16 на этапе пленкообразования. Наряду с этим, в каждой из двух первых поверхностей 17a, 17b, поперечная поверхностная область между обоими концами первой поверхности, которые покрываются электроизоляционными пленками 19, не покрывается электроизоляционной пленкой. Помимо этого, в каждом магните 16, две вторые поверхности 18a, 18b (фиг. 2, фиг. 3) не покрываются электроизоляционными пленками.

[0029] В состоянии, в котором каждый магнит 16 вставляется в каждый канал 14 для магнита, соответствующие оба конца в осевом направлении ротора первых поверхностей 17a, 17b магнита 16 находятся в контакте с соответствующими фрагментами 14a, 14b плоской поверхности канала 14 для магнита через электроизоляционные пленки 19. Поперечные поверхностные области между соответствующими обоими концами первых поверхностей 17a, 17b магнита 16 не находятся в контакте с соответствующими фрагментами 14a, 14b плоской поверхности канала 14 для магнита.

[0030] Далее, в способе изготовления ротора 10, описывается способ закрепления каждого магнита 16 в каждом канале 14 для магнита с помощью смолы. Способ изготовления ротора 10 включает в себя этап прикрепления фиксаторов и этап заливки смолы.

[0031] Фиг. 4 является видом, показывающим этап заливки смолы для заливки смолы в каждый канал 14 для магнита в способе изготовления ротора 10, и является видом в сечении, соответствующим части в окружном направлении ротора 10. На "этапе прикрепления фиксаторов", как показано на фиг. 4, в состоянии, в котором каждый магнит 16 располагается в каждом канале 14 для магнита, позиционирующие фиксаторы 24, соответственно, прикрепляются к обоим концам в осевом направлении ротора сердечника 12 ротора таким образом, что они закрывают отверстия на обоих концах каждого канала 14 для магнита. Каждый позиционирующий фиксатор 24 представляет собой штамп в дисковой форме, имеющий поперечную поверхность на стороне сердечника 12 ротора, из которой выступают два направляющих выступа 25, и направляющие выступы 25 вставляются в каналы 14 для магнитов таким образом, что два направляющих выступа 25 выступают из каждой позиции из нескольких позиций, обращенных к нескольким каналам 14 для магнитов. Каждый направляющий выступ 25 образует усеченную коническую форму, имеющую диаметр, постепенно меньший к переднему концу. Внешние окружные поверхности двух направляющих выступов 25 подталкиваются к каждому концу в осевом направлении ротора магнита 16 с каждой стороны в окружном направлении ротора магнита 16. При этой конфигурации, сжимающая сила прикладывается к магниту 16 с каждой стороны посредством двух направляющих выступов 25 в направлении, ортогональном к двум вторым поверхностям 18a, 18b (в направлении, показанном посредством стрелки γ на фиг. 2).

[0032] На "этапе заливки смолы" в состоянии, в котором каждый конец каждого магнита 16 удерживается посредством двух направляющих выступов 25 каждого позиционирующего фиксатора 24 таким образом, чтобы предотвращать перемещение магнита 16 в направлении, ортогональном ко вторым поверхностям 18a, 18b магнита 16, смола заливается и затвердевает в каждом канале 14 для магнита. В это время, расплавленная смола заливается через канал 26 для заливки смолы, сформированный в одном (верхней фиг. 4) из двух позиционирующих фиксаторов 24 в направлении, показанном посредством стрелки P на фиг. 4, таким образом, что она затвердевает между каналом 14 для магнита и магнитом 16. Например, в одном из позиционирующих фиксаторов 24, канал 26 для заливки смолы формируется в позиции, обращенной к торцевой поверхности в осевом направлении ротора магнита 16. В состоянии, в котором смола заливается и затвердевает в каждом канале 14 для магнита, когда каждый позиционирующий фиксатор 24 удаляется из ротора 10, круглые пазы 21 (фиг. 2), которые представляют собой метки для вставки направляющих выступов 25 каждого позиционирующего фиксатора 24, формируются в каждом конце в окружном направлении ротора канала 14 для магнита.

[0033] Канал для заливки смолы может формироваться в каждом из двух позиционирующих фиксаторов 24. В этом случае, расплавленная смола заливается в каждый канал 14 для магнита через каналы для заливки смолы из обоих концов в осевом направлении ротора канала 14 для магнита. Помимо этого, длина в осевом направлении ротора магнита 16 меньше длины в осевом направлении ротора канала 14 для магнита, и соответствующие пространства, сформированные между обоими концами с отверстием каждого канала 14 для магнита и обеими торцевыми поверхностями в осевом направлении ротора каждого канала 14 для магнита, также заполняются смолой. Фиг. 1 иллюстрирует, что зазоры формируются между соответствующими поперечными поверхностными областями между соответствующими обоими концами первых поверхностей 17a, 17b каждого магнита 16, которые покрываются электроизоляционными пленками 19, и каналом 14 для магнита, но части, соответствующие этим зазорам, также фактически заполняются смолой. Несколько магнитов 16 прикрепляются к сердечнику 12 ротора вышеуказанным способом, чтобы за счет этого формировать ротор 10.

[0034] Согласно вышесконфигурированному ротору 10, соответствующие оба конца в осевом направлении ротора двух первых поверхностей 17a, 17b, параллельном осевому направлению ротора, покрываются электроизоляционными пленками. При этой конфигурации, можно уменьшать или исключать контактные части между магнитами 16 и сердечником 12 ротора без электроизоляционных пленок 19, размещенных между ними. Соответственно, можно подавлять возникновение большого циркулирующего тока через магниты 16 и сердечник 12 ротора, чтобы за счет этого уменьшать потери на вихревые токи. Кроме того, в каждом магните 16, хотя соответствующие оба конца в осевом направлении ротора двух первых поверхностей 17a, 17b покрываются электроизоляционными пленками 19 в каждой из первых поверхностей 17a, 17b, поперечная поверхностная область между обоими концами, покрытыми электроизоляционной пленкой 19, также не покрывается электроизоляционной пленкой. Все поверхности для двух вторых поверхностей 18a, 18b не покрываются электроизоляционными пленками. Соответственно, поверхности, в которых формируются электроизоляционные пленки в каждом магните 16, уменьшаются, чтобы за счет этого уменьшать затраты для ротора 10.

[0035] В каждом магните 16, соответствующие оба конца в осевом направлении ротора двух первых поверхностей 17a, 17b покрываются электроизоляционными пленками 19. Соответственно, в отличие от конфигурации, в которой все поверхности каждого магнита 16 не покрываются электроизоляционными пленками, две первые поверхности 17a, 17b каждого магнита 16 могут находиться в контакте с внутренней поверхностью каждого канала 14 для магнита через электроизоляционные пленки 19, и в силу этого можно стабильно ограничивать позицию в направлении, ортогональном к первым поверхностям магнита 16 в канале 14 для магнита.

[0036] Помимо этого, согласно вышеуказанному способу изготовления вышеуказанного ротора, на этапе прикрепления фиксаторов и на этапе заливки смолы, смола заливается в каждый канал 14 для магнита в состоянии, в котором перемещение магнита 16 в направлении, ортогональном ко вторым поверхностям 18a, 18b магнита 16, предотвращается посредством направляющих выступов 25 позиционирующих фиксаторов 24 (фиг. 4). Соответственно, можно предотвращать прикрепление каждого магнита 16 к сердечнику 12 ротора, когда вторые поверхности 18a, 18b магнита 16 входит в прямой контакт с сердечником 12 ротора, за счет этого подавляя ухудшение потерь вследствие потерь на вихревые токи.

[0037] Фиг. 5 является половиной вида в сечении вращающейся электрической машины 100a, включающей в себя ротор 10a по другому примеру варианта осуществления. Фиг. 6 является видом в сечении вдоль линии VI-VI по фиг. 5 в части в окружном направлении ротора 10a. Фиг. 7 является видом в сечении вдоль линии VII-VII по фиг. 5 в части в окружном направлении ротора 10a.

[0038] В конфигурации настоящего примера, в отличие от конфигураций на фиг. 1-4, ротор 10a включает в себя концевые пластины 22, расположенные на обоих концах в осевом направлении ротора для ротора 10a. Каждая концевая пластина 22 формируется посредством немагнитного материала в дисковой форме таким образом, что вращательный вал 115 вставляется и закрепляется в центральном канале 22a, сформированном в центре концевой пластины 22. Например, концевая пластина 22 формируется посредством алюминия, алюминиевого сплава или немагнитного металла, такого как немагнитная нержавеющая сталь. Сердечник 12 ротора удерживается посредством двух концевых пластин 22 из обеих сторон в осевом направлении ротора сердечника 12 ротора. Каждая концевая пластина 22 соответствует позиционирующему элементу, чтобы предотвращать перемещение магнита 16 в предварительно определенном направлении, как описано ниже.

[0039] В концевой пластине 22, которая представляет собой одну (левую на фиг. 5 и верхнюю на фиг. 6) из двух концевых пластин 22, в нескольких позициях в окружном направлении ротора, которые обращены к соответствующему одному концу нескольких каналов 14 для магнитов, формируются каналы 22b для заливки смолы, протягивающиеся через концевую пластину в осевом направлении ротора.

[0040] Кроме того, как показано на фиг. 6, каждая концевая пластина 22, имеющая поперечную поверхность на стороне сердечника 12 ротора, из которой выступают два направляющих выступа 22c, и направляющие выступы 22c вставляются в каналы 14 для магнитов, размещаемые таким образом, что два направляющих выступа 22c выступают из каждой позиции из нескольких позиций, обращенных к нескольким каналам 14 для магнитов. Каждый направляющий выступ 22c образует усеченную коническую форму, имеющую диаметр, постепенно меньший к переднему концу. Внешние окружные поверхности двух направляющих выступов 22c подталкиваются к каждому концу в осевом направлении ротора магнита 16 с каждой стороны в окружном направлении ротора магнита 16. При этой конфигурации, сжимающая сила прикладывается к магниту 16 с каждой стороны посредством двух направляющих выступов 25 в направлении, ортогональном к двум вторым поверхностям 18a, 18b (в направлении, показанном посредством стрелки δ на фиг. 7). Соответственно, каждая концевая пластина 22 предотвращает перемещение каждого магнита 16 в направлении, ортогональном ко вторым поверхностям 18a, 18b, которое представляет собой предварительно определенное направление магнита 16.

[0041] Когда смола заливается в каждый канал 14 для магнита, расплавленная смола заливается в канал 14 для магнита через канал 22b для заливки смолы в состоянии, в котором концевые пластины 22 размещены на обоих концах в осевом направлении ротора сердечника 12 ротора, как указано посредством стрелки Q на фиг. 6. После нагрева и затвердевания, смола охлаждается до нормальной температуры таким образом, что она формируется как каждый смоляной фрагмент 20.

[0042] Согласно вышеуказанной конфигурации, направляющие выступы 22c могут предотвращать вхождение вторых поверхностей 18a, 18b каждого магнита 16, которые формируются без электроизоляционных пленок, в прямой контакт с сердечником 12 ротора, чтобы за счет этого подавлять ухудшение потерь вследствие потерь на вихревые токи. Помимо этого, в отличие от конфигураций по фиг. 1-4, становится необязательным формировать специальные формы для направляющих выступов в штампе для заливки смолы. В настоящем примере, другие конфигурации и работа являются идентичными конфигурациям на фиг. 1-4. Обе из двух концевых пластин 22 могут формироваться с каналами для заливки смолы.

[0043] Фиг. 8 является видом, соответствующим фиг. 2 и показывающим ротор 10b по другому примеру варианта осуществления. В конфигурации настоящего примера, в отличие от конфигураций по фиг. 1-4, в каждом магните 16, оба конца в осевом направлении ротора только одной первой поверхности 17a (верхней поверхности фиг. 8) из первых поверхностей 17a, 17b покрываются электроизоляционными пленками 19. В каждом магните 16, другая первая поверхность 17b (нижняя поверхность на фиг. 8) из двух первых поверхностей 17a, 17b, включающая в себя оба конца в осевом направлении ротора первой поверхности 17b, не покрывается полностью электроизоляционными пленками таким образом, что другая первая поверхность 17b не находится в прямом контакте с сердечником 12 ротора. Зазоры между другой первой поверхностью 17b и фрагментом 14b плоской поверхности каждого канала 14 для магнита заполняются смолой.

[0044] До того, как смола заливается в каждый канал 14 для магнита, аналогично конфигурации по фиг. 4, в состоянии, в котором позиционирующие фиксаторы 24 (см. фиг. 4) располагаются на обеих сторонах в осевом направлении ротора сердечника 12 ротора, одна первая поверхность 17a каждого магнита 16 принудительно входит в контакт с фрагментом 14a плоской поверхности канала 14 для магнита через электроизоляционную пленку 19. В этом состоянии, расплавленная смола заливается в канал 14 для магнита и после этого затвердевает таким образом, что она формируется в смоляной фрагмент 20.

[0045] Согласно вышеуказанной конфигурации, по сравнению с конфигурациями по фиг. 1-4, поверхности, в которых электроизоляционные пленки 19 формируются в каждом магните 16, дополнительно уменьшаются, чтобы за счет этого дополнительно сокращать стоимость ротора 10b. В отличие от конфигурации, в которой электроизоляционная пленка не формируется на всей поверхности каждого магнита 16, одна первая поверхность 17a каждого магнита 16 принудительно входит в контакт с внутренней поверхностью канала 14 для магнита через электроизоляционную пленку 19 таким образом, чтобы стабильно ограничивать позицию магнита 16 в направлении, ортогональном к первой поверхности 17a магнита 16 в канале 14 для магнита. В настоящем примере, другие конфигурации и работа являются идентичными конфигурациям и работе по фиг. 1-4. В настоящем примере, одна первая поверхность из двух первых поверхностей 17a, 17b каждого магнита 16 задается в качестве первой поверхности 17b, которая обращена внутрь радиального направления ротора, и другая первая поверхность может задаваться в качестве первой поверхности 17a, которая обращена наружу радиального направления ротора. В этом случае, только в одной первой поверхности 17b из двух первых поверхностей, оба конца в осевом направлении ротора покрываются электроизоляционными пленками таким образом, что одна первая поверхность 17b принудительно входит в контакт с фрагментом 14b плоской поверхности канала 14 для магнита через электроизоляционные пленки. Зазор между другой первой поверхностью 17a и фрагментом 14a плоской поверхности каждого канала 14 для магнита заполняется смолой. Аналогично конфигурациям по фиг. 1-4, в конфигурации, в которой в каждом магните 16, две первые поверхности 17a, 17b формируются с электроизоляционными пленками 19, как в настоящим примере, может быть предусмотрена такая конфигурация, чтобы принудительно вводить только одну первую поверхность из двух первых поверхностей 17a, 17b в контакт с внутренней поверхностью каждого канала 14 для магнита через электроизоляционные пленки 19.

[0046] Фиг. 9 является видом, соответствующим фиг. 7 и показывающим ротор 10b по другому примеру варианта осуществления. В конфигурации настоящего примера, в отличие от конфигураций по фиг. 5-7, каналы для заливки смолы не формируются в обеих двух концевых пластинах 22. Каждый магнит 16, расположенный в каждом канале 14 для магнита, удерживается посредством концевых пластин 22, которые представляют собой позиционирующие элементы, расположенные на обоих концах в осевом направлении ротора для ротора 10b.

[0047] Помимо этого, аналогично конфигурации по фиг. 8, только в одной первой поверхности 17a (верхней поверхности фиг. 9) из двух первых поверхностей 17a, 17b каждого магнита 16, оба конца в осевом направлении ротора покрываются электроизоляционными пленками 19. Одна первая поверхность 17a принудительно входит в контакт с внутренней поверхностью каждого канала 14 для магнита через электроизоляционные пленки 19. Другая первая поверхность 17b (нижняя поверхность на фиг. 9) из двух первых поверхностей 17a, 17b в каждом магните 16, включающая в себя оба конца в осевом направлении ротора, не покрывается полностью электроизоляционными пленками. Таким образом, чтобы формировать зазор между другой первой поверхностью 17b и сердечником 12 ротора, направляющие выступы 22c вышеуказанных концевых пластин 22 входят в контакт с магнитом 16 таким образом, чтобы предотвращать перемещение магнита 16 в направлении, ортогональном ко вторым поверхностям 18a, 18b. В состоянии, в котором каждый магнит 16 сдерживается посредством концевых пластин 22, каждый канал 14 для магнита не заполняется смолой, и ротор 10c в силу этого формируется в этом состоянии.

[0048] Согласно вышеуказанной конфигурации, при отказе от использования смолы для закрепления магнитов, может подавляться ухудшение потерь, вызываемое посредством контакта между другой первой поверхностью 17b каждого магнита 16 и сердечником 12 ротора. В настоящем примере, другие конфигурации и работа являются идентичными конфигурациям по фиг. 1-4, конфигурациям по фиг. 5-7 и конфигурациям по фиг. 8. В настоящем примере, одна первая поверхность из двух первых поверхностей 17a, 17b каждого магнита 16 может задаваться в качестве первой поверхности 17b, обращенной внутрь радиального направления ротора, и другая первая поверхность из них может задаваться в качестве первой поверхности 17a, обращенной наружу радиального направления ротора. В этом случае, только в одной первой поверхности 17b из двух первых поверхностей, оба конца в осевом направлении ротора покрываются электроизоляционными пленками, и одна первая поверхность 17b принудительно входит в контакт с внутренней поверхностью канала 14 для магнита через электроизоляционные пленки 19. Помимо этого, направляющие выступы концевых пластин 22 принудительно входят в контакт с каждым магнитом 16 таким образом, чтобы формировать зазор между другой первой поверхностью 17a и сердечником 12 ротора.

[0049] В вышеприведенном описании, иллюстрируется то, что каждый позиционирующий фиксатор 24 (фиг. 4), или каждая концевая пластина 22 (фиг. 5, фиг. 6) содержит направляющие выступы, чтобы предотвращать перемещение магнита 16; тем не менее, форма каждого выступа не ограничена штифтообразной формой, и могут использоваться другие формы, к примеру, блочная форма. В конфигурациях по фиг. 1-4 или в конфигурации по фиг. 8, концевые пластины могут располагаться на обоих концах в осевом направлении ротора.

[0050] В конфигурациях вышеприведенных соответствующих примеров, иллюстрируется то, что магниты 16 размещаются в нескольких позициях в окружном направлении ротора таким образом, что два магнита 16 в каждом наборе располагаются в V-образной форме; тем не менее, магниты могут размещаться в линейном направлении вдоль окружного направления каждого магнита в роторе. В этом случае, в каждом магните, две поверхности, обращенные к обеим сторонам в радиальном направлении ротора, представляют собой первые поверхности, и две поверхности, обращенные к обеим сторонам в окружном направлении ротора, представляют собой вторые поверхности.

Изобретение относится к области электротехники. Технический результат - снижение потерь на вихревые токи. Ротор для вращающейся электрической машины включает в себя сердечник ротора, имеющий каналы для магнитов, и магниты, вставленные в указанные каналы. Каждый из магнитов включает в себя две первые поверхности, обращенные соответственно наружу и внутрь радиального направления ротора, и две вторые поверхности, обращенные соответственно к одной стороне и другой стороне окружного направления ротора. Оба конца в осевом направлении ротора по меньшей мере одной первой поверхности из двух первых поверхностей покрыты электроизоляционными пленками, и поперечная поверхностная область между обоими концами одной первой поверхности, которые покрыты электроизоляционными пленками, и две вторые поверхности не покрыты электроизоляционными пленками. 2 н. и 3 з.п. ф-лы, 9 ил.

1. Ротор для вращающейся электрической машины, содержащий:

сердечник ротора, имеющий каналы для магнитов; и

магниты, вставленные в каналы для магнитов сердечника ротора, причем каждый из магнитов включает в себя две первые поверхности, соответственно, обращенные наружу и внутрь радиального направления ротора, и две вторые поверхности, соответственно, обращенные к одной стороне и другой стороне окружного направления ротора,

оба конца в осевом направлении ротора по меньшей мере одной первой поверхности из двух первых поверхностей покрыты электроизоляционными пленками, и

поперечная поверхностная область между обоими концами одной первой поверхности, которые покрыты электроизоляционными пленками, и две вторые поверхности не покрыты электроизоляционными пленками.

2. Ротор для вращающейся электрической машины по п. 1, дополнительно содержащий позиционирующие элементы, выполненные с возможностью предотвращать перемещение каждого магнита в направлении, ортогональном ко вторым поверхностям магнита, при этом

позиционирующие элементы расположены на обоих концах в осевом направлении ротора.

3. Ротор для вращающейся электрической машины по п. 1 или 2, в котором оба конца в осевом направлении ротора только одной первой поверхности покрыты электроизоляционными пленками, и

другая первая поверхность из двух первых поверхностей не находится в прямом контакте с сердечником ротора.

4. Ротор для вращающейся электрической машины по п. 1, дополнительно содержащий позиционирующие элементы, выполненные с возможностью предотвращать перемещение каждого магнита в направлении, ортогональном ко вторым поверхностям, при этом

оба конца в осевом направлении ротора только одной первой поверхности покрыты электроизоляционными пленками,

другая первая поверхность из двух первых поверхностей не находится в прямом контакте с сердечником ротора, и

позиционирующие элементы расположены таким образом, что между другой первой поверхностью и сердечником ротора формируется зазор.

5. Способ изготовления ротора для вращающейся электрической машины по п. 1, включающий:

этап прикрепления фиксаторов, на котором прикрепляют позиционирующие фиксаторы, соответственно, к обоим концам в осевом направлении ротора сердечника ротора таким образом, что они покрывают концевые отверстия каждого канала для магнита, в состоянии, в котором каждый магнит расположен в каждом канале для магнита; и

этап заливки смолы, на котором заливают и обеспечивают затвердевание смолы между каждым каналом для магнита и каждым магнитом через канал, сформированный по меньшей мере в одном из позиционирующих фиксаторов, в состоянии, в котором оба конца магнита удерживаются посредством двух направляющих выступов каждого позиционирующего фиксатора, причем два направляющих выступа вставляются в каждый канал для магнита таким образом, чтобы предотвращать перемещение магнита в направлении, ортогональном ко вторым поверхностям магнита.

| DE 102012202529 A1, 22.08.2013 | |||

| JP 2015023620 A, 02.02.2015 | |||

| JP 2016005419 A, 12.01.2016 | |||

| DE 102012205361 A1, 02.10.2013 | |||

| WO 2012124072 A1, 20.09.2012 | |||

| СРЕДСТВО И СПОСОБ ДУБЛЕНИЯ ШКУР И КОЖ | 2008 |

|

RU2520657C2 |

| РОТОР ДЛЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА И СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ДЛЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2011 |

|

RU2554119C1 |

| Машина для перестановки реверсивного механизма паровых машин | 1929 |

|

SU14727A1 |

Авторы

Даты

2019-09-13—Публикация

2018-09-20—Подача