Изобретение относится к обработке металлов давлением, в частности к изготовлению почвообрабатывающих орудий сельхозмашин, и может быть использовано в производстве дисков бороны.

Известен способ изготовления дисков бороны, включающий вырубку из листа исходной заготовки, формирование днища, термообработку (отпуск).

Недостатком такого процесса является большая трудоемкость изготовления, низкий коэффициент использования металла, обусловленный исходной конфигурацией заготовки, низкое качество изделия из-за невысокой жесткости в местах заделки и в местах радиусных сопряжений круга с лепестками, приводящее к частным нарушениям геометрической целостности диска и поломкам лепестков во время эксплуатации.

Цель изобретения - повышение производительности труда, экономия металлов, повышение качества изделия за счет увеличения износостойкости и конструктивной жесткости и прочности.

Это достигается тем, что из полосы лазерной резкой вырезают заготовку простой геометрической формы круга или многогранника, нагревают ее до температур прокатки, в радиальном направлении от центра к периферии путем вальцовки оттягивают лепестки диска с одновременным формообразованием его режущих кромок, при этом по периферии очагов деформации заготовки (вне зоны деформации) прикладывают усилия подпора, а со стороны боковых кромок лепестков - активные силы трения, направленные в сторону течения металла. Операцию формовки днища производят от температур вальцовки с последующим спрейерным охлаждением водой и высокотемпературным отпуском.

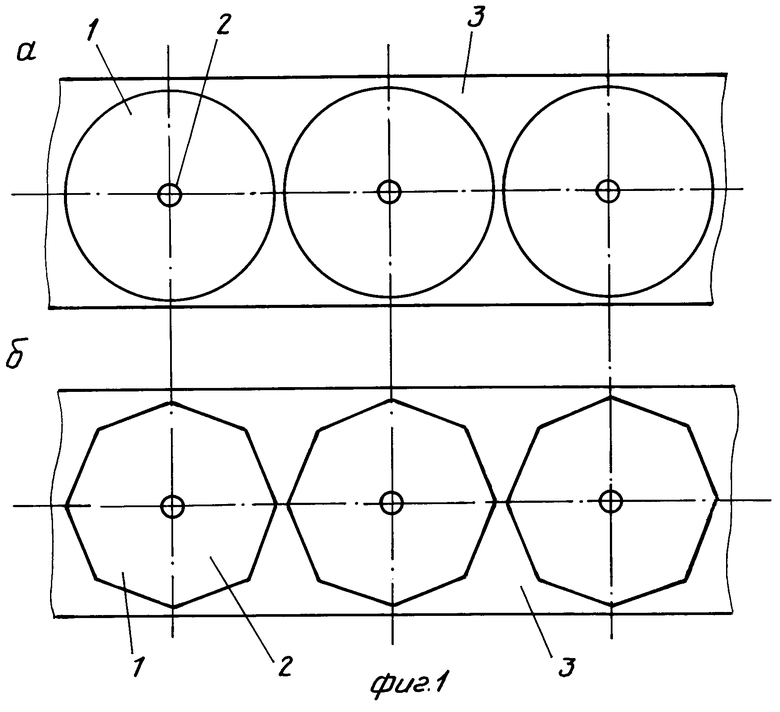

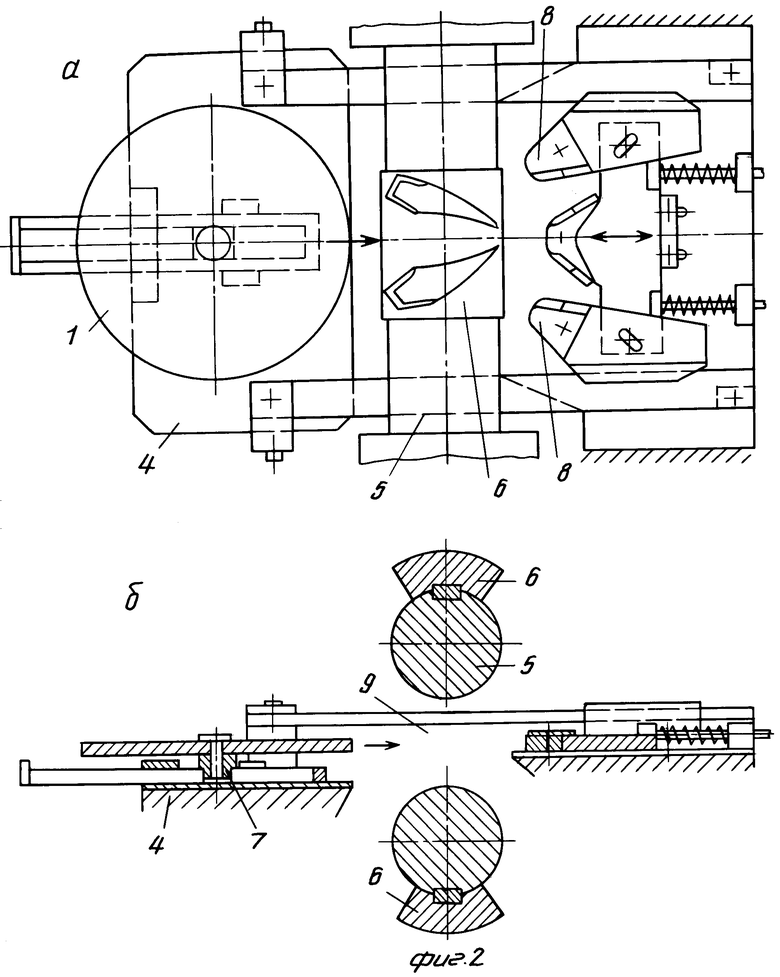

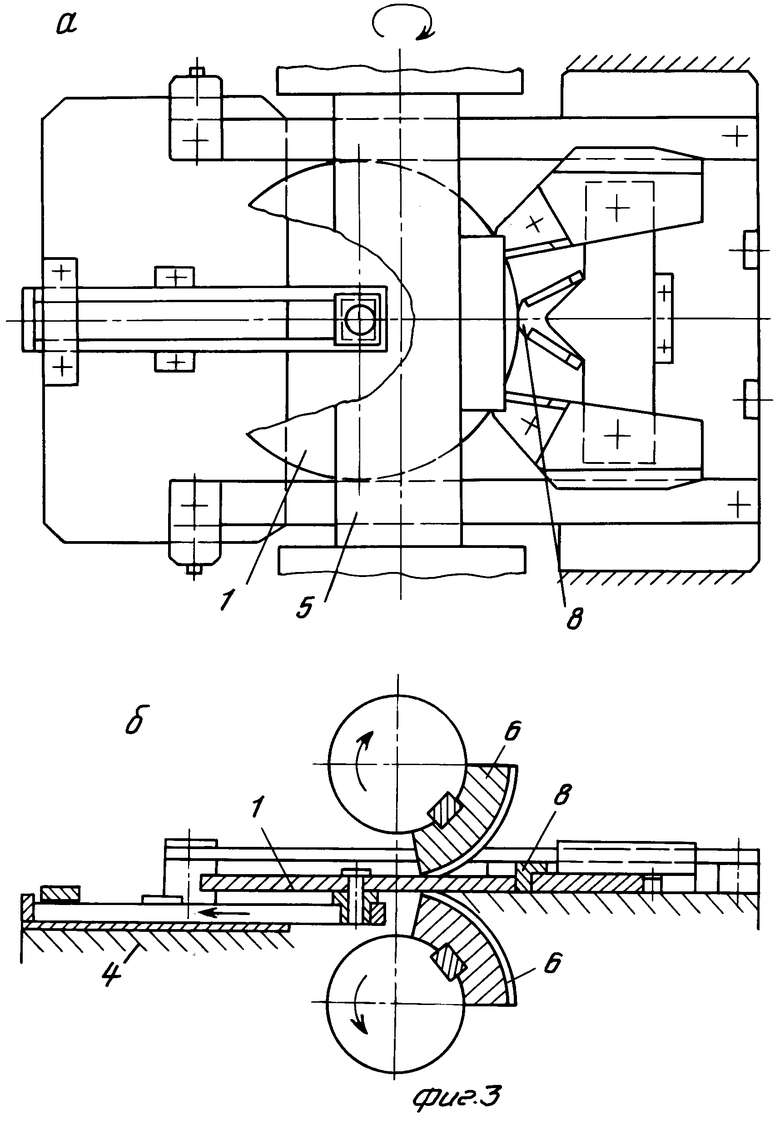

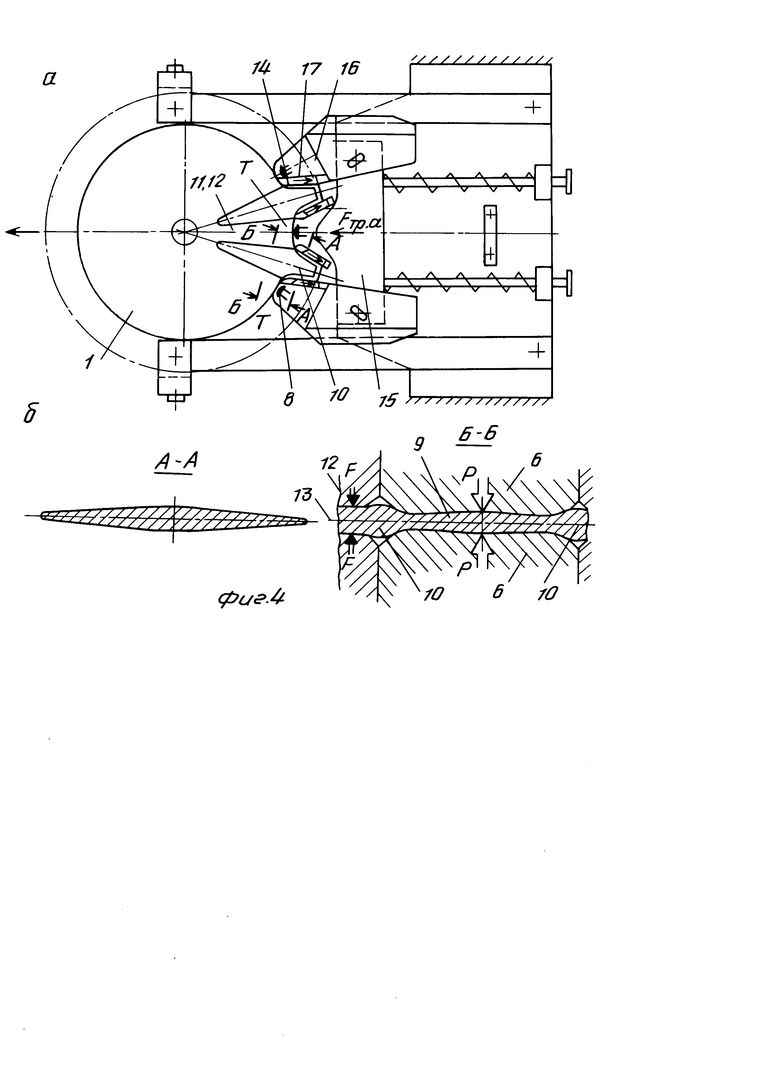

На фиг.1 (а,б) изображены варианты заготовки; на фиг.2 а,б - заготовка перед вальцовкой; на фиг.3 а,б - заготовка в исходном положении в начале горячей деформации; на фиг.4 а,б - заготовка диска после первого прохода с оттянутой парой лепестков и поперечные сечения отвальцованного диска.

Заготовку 1 с центральным отверстием 2, вырезанную из полосы 3, нагревают до 1150-1200оС, переносят, укладывают горизонтально на рабочий стол 4, расположенный перед вальцами 5, в строго фиксированном положении относительно рабочего инструмента 6 в продольном направлении и по высоте (фиг.2а, б). В закрепленном состоянии, но подвижную вместе с центрирующей вставкой 7 ее подают до упора 8 (фиг.3а,б) в рабочее пространство 9. Валки 5, проворачиваясь вокруг своих осей, обжимают тело заготовки по высоте.

За счет сил трения заготовка валками 6 отводится из рабочего пространства 9. При этом металл, выходящий из-под обжимающих валков 6, перегоняется поэтапно в радиальном направлении в периферийную зону заготовки. Аккумулированный таким образом металл под воздействием гравюр валков выгоняется за пределы контура заготовки, образуя нужную форму лепестков 10 диска (фиг. 4 а,б). При внедрении инструмента в тело заготовки с целью регулирования бокового истечения металла в недеформируемом секторе 12 со стороны валков прикладываются усилия подпора F, расположенные на периферии очага деформации и направленные перпендикулярно к горизонтальной оси 13 (фиг.4б, сечение Б-Б), а по периферии очага деформации, переходящего от тела заготовки в лепесток 10, по контуру (вне очага деформации) приложены также усилия подпора Т (фиг.4а), действующие в горизонтальной плоскости.

Со стороны боковых кромок 14 лепестков 10 на подвижном упоре 15 расположены вставки 16 со свободно скользящими планками 17, позволяющими снизить рабочее усилие вальцовки за счет действия активных сил трения Fтр.а.

После оттяжки путем вальцовки лепестков 10 заготовку разворачиваю на угол α1 =  - при оттягивании за проход по одному лепестку, α2 =

- при оттягивании за проход по одному лепестку, α2 =  - при оттягивании по два лепестка (n - количество лепестков у диска; при n = 8, α1 = 45о, α2 = 90о). После этого операция оттяжки (вальцовки) повторяется пока все лепестки диска не будут образованы. Если имеются заусенцы, то их обрезают, после чего формируется днище.

- при оттягивании по два лепестка (n - количество лепестков у диска; при n = 8, α1 = 45о, α2 = 90о). После этого операция оттяжки (вальцовки) повторяется пока все лепестки диска не будут образованы. Если имеются заусенцы, то их обрезают, после чего формируется днище.

Расчеты показывают, что замена вырубки заготовки со сложным контуром в штампе на вырезку лазерным лучом более простой конфигурации, а также замена операции фрезерования лезвий на оттяжку лепестков с лезвиями позволяют увеличить производительность в 3-4 раза, экономить как технологический металл (до 30%), так и дорогой инструментальный, обходясь без штампов, что позволяет снижать себестоимость изделия.

Жесткость изделия увеличивается за счет переменных сечений, как в теле самого диска, так и в местах радиусных сопряжений, а также за счет образованной во время деформации волокнистой структуры, что увеличивает срок службы изделия и его качество. Действие активных сил трения позволяет снизить рабочие усилия (до 10% ) во время деформации, увеличивать стойкость оснастки, а также способствует лучшей заполняемости гравюры и оформлению окончательной формы лепестка. При выпуске по такой технологии диски в 2-2,5 раза дешевле по сравнению с существующей технологией.

П р и м е р. Из полосы толщиной 9 мм 9 мм на установке лазерной резки отечественного производства ТЛ-1,5 вырезают заготовку с внешним диаметром 485 мм и центральным отверстием диаметром 46 мм (при этом заготовка легче на 1 кг по сравнению с существующим способом). Заготовку устанавливают в устройстве для нагрева. С помощью лампового генератора ВЧГЗ-160/0,66 заготовка нагревается ТВЧ до ковочных температур 1150-1200оС и переносится к вальцам усилием 1600 кН (мод.С1037Б). На вальцах поочередно оттягивают либо по одному, либо по два лепестка, после этого заготовку переносят к обрезному прессу (усилием 4000 кН, мод. КА 9536), где удаляются заусенцы. Формовку днища диска с радиусом R 660 мм производят на прессах усилием 10000-16000 кН (мод. КБ 8342, Ф1740) с ковочного нагрева, после чего изделие охлаждают и подвергают термическому воздействию.

на установке лазерной резки отечественного производства ТЛ-1,5 вырезают заготовку с внешним диаметром 485 мм и центральным отверстием диаметром 46 мм (при этом заготовка легче на 1 кг по сравнению с существующим способом). Заготовку устанавливают в устройстве для нагрева. С помощью лампового генератора ВЧГЗ-160/0,66 заготовка нагревается ТВЧ до ковочных температур 1150-1200оС и переносится к вальцам усилием 1600 кН (мод.С1037Б). На вальцах поочередно оттягивают либо по одному, либо по два лепестка, после этого заготовку переносят к обрезному прессу (усилием 4000 кН, мод. КА 9536), где удаляются заусенцы. Формовку днища диска с радиусом R 660 мм производят на прессах усилием 10000-16000 кН (мод. КБ 8342, Ф1740) с ковочного нагрева, после чего изделие охлаждают и подвергают термическому воздействию.

Для оптимального сочетания конструктивной жесткости изделия с износостойкостью необходимо заменить сталь 65Г на стали с карбонитридообразующими элементами (Nb, V, Al). Так у стали 12ГН2МФАЮ после ВТМО повышается комплекс механических свойств, в том числе и параметр вязкости разрушения (возрастает на 25-30%), который является критерием износостойкости при абразивном износе. Выбор этих сталей основан на том, что сам процесс ТМО, а именно горячая деформация в вальцах, требует времени, а это связано с процессами рекристаллизации, происходящими либо уже во время деформации, либо после нее.

У выбранного типа сталей процесс рекристаллизации слабо развит, что позволяет в результате ВТМО с длительной последеформационной выдержкой получать мелкую вытянутость структуры зерен, а после охлаждения в воде (после формирования днища) - структуру мартенсита, что также способствует увеличению износостойкости изделий. Для этого металла после спреерного охлаждения водой в качестве термообработки служит высокотемпературный отпуск при 680оС с выдержкой 1 ч. Комплекс свойств, полученных после ВТМО, позволит увеличить износостойкость и прочность дисков из новой стали по сравнению со сталью 65Г в 5-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ изготовления лап культиваторов | 1987 |

|

SU1433608A2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ выполнения лезвий рабочих органов сельскохозяйственных орудий | 1982 |

|

SU1192895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 2021 |

|

RU2770808C1 |

| Способ изготовления дисков бороны | 2018 |

|

RU2687524C1 |

| Способ изготовления изделий типа лемехов | 1977 |

|

SU704707A1 |

| Устройство для выполнения лезвий на кромках плоских заготовок стрельчатых лап культиваторов | 1982 |

|

SU1183265A1 |

Использование: способ изготовления дисков бороны относится к обработке металлов давлением. Сущность изобретения: из полосы лазерной резкой вырезают заготовку простой геометрической формы - круг, многогранник, нагревают ее до температуры прокатки. В радиальном направлении от центра к периферии путем вальцовки оттягивают лепестки диска с одновременным формообразованием его режущих кромок. По периферии, вне зоны деформации прикладывают усилия подпора, а со стороны боковых кромок лепестков накладывают активные силы трения, направленные в сторону течения металла. Операцию формовки днища производят от температур вальцовки с последующим спреерным охлаждением водой и высокотемпературным отпуском. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ, при котором заготовку получают из полосы, формуют днище, термообрабатывают, отличающийся тем, что заготовку получают в виде круга или многогранника лазерной резкой, нагревают ее до температуры прокатки, затем вальцовкой получают лепестки диска, оттягивая их в радиальном направлении от центра к периферии с одновременным оформлением их режущих кромок, при этом на участках, примыкающих к зоне деформации, прикладывают усилие подпора, со стороны боковых кромок лепестков накладывают активные силы трения по направлению течения металла, а после прокатки осуществляют формовку днища с температуры прокатки, термообработку осуществляют спреерным охлаждением водой и высокотемпературным отпуском.

| 0 |

|

SU289858A1 |

Авторы

Даты

1994-12-30—Публикация

1991-12-17—Подача