Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/066935, поданной 22 октября 2014 г.

Настоящее изобретение относится к каталитической композиции для гидроочистки, которая содержит соединение ацетоуксусной кислоты в дополнение к материалу подложки и металлическим компонентам, к способу получения указанной каталитической композиции для гидроочистки, и к применению указанной каталитической композиции для каталитической гидроочистки углеводородного сырья.

В результате очень низких нормативов, регулирующих концентрацию серы в дизельном топливе, в промышленности прилагали большие усилия для обнаружения новых каталитических составов для гидрообработки и продуктов, которые можно применять для получения дизельного топлива с низким содержанием серы и других продуктов.

Один из катализаторов, предлагаемый согласно известному уровню техники для применения для гидрообработки определенного углеводородного сырья, чтобы оно удовлетворяло некоторым из более жестких нормативов, регулирующих концентрацию серы, описан в патенте США № 5338717. В этом патенте описан катализатор для гидрообработки, получаемый путем импрегнирования подложки гетерополикислотой группы VI (Mo и/или W), с последующей обработкой импрегнированной подложки водным раствором восстанавливающего агента, который можно высушить, а затем импрегнировать солью металла группы VIII (Co и/или Ni) и кислоты, имеющей кислотность ниже, чем кислотность гетерополикислоты группы VI. Затем указанную импрегнированную подложку высушивают и сульфидируют для обеспечения готового катализатора.

Каталитическую композицию, описанную в патенте '717, также можно получить путем импрегнирования подложки одновременно солью металла группы VIII и гетерополикислотой группы VI, с последующим высушиванием, а затем обработкой восстанавливающим агентом, повторным высушиванием и сульфидированием, с образованием готового катализатора.

Другой катализатор, подходящий для глубокого гидродесульфирования и других способов гидрообработки углеводородного сырья, и способ получения указанного катализатора и его активации описаны в патенте США № 6872678. Катализатор согласно патенту '678 включает подложку, в которую включают компонент гидрирующего металла группы VIB и/или компонент гидрирующего металла группы VIII и добавку серосодержащего органического соединения, а затем осуществляют контакт с органической жидкостью нефтяной фракции. Катализатор обрабатывают водородом, одновременно или после включения органической жидкости (нефтяной фракции).

В патенте США № 8262905 описана композиция, особенно подходящая для каталитической гидроочистки углеводородного сырья. Одна из композиций, описанных в патенте '905, включает материал подложки, который наполняют прекурсором активного металла или металлическим компонентом в виде соли металла, углеводородным маслом и полярной добавкой. Полярная добавка имеет дипольный момент по меньшей мере 0,45, и массовое отношение углеводородного масла к полярной добавке в композиции составляет до 10:1. Особенно желательно, чтобы полярная добавка представляла собой гетеросоединение, за исключением содержащих серу гетеросоединений. Наиболее предпочтительные соединения полярных добавок выбраны из амидных соединений.

В патенте США № 6540908 описан способ получения сульфидированного катализатора для гидрообработки. Указанный способ включает объединение носителя катализатора в виде оксида алюминия и носителя металлического катализатора гидрирования с органическим соединением, содержащим ковалентно связанный атом азота и карбонильный фрагмент, с последующим сульфидированием полученной комбинации. В патенте '908 не указано явно и не приведено в качестве примеров, что указанное органическое соединение может включать гетероциклическое соединение. В качестве предпочтительного органического соединения указано соединение, удовлетворяющее формуле (R1R2)N-R3-N(R1'R2').

В патенте США № 6566296 описан способ получения каталитической композиции, содержащей по меньшей мере один компонент металла группы VIII и по меньшей мере два компонента металлов группы VIB, которые объединяют и дают возможность взаимодействовать в присутствии протонной жидкости. До, во время или после объединения и взаимодействия металлических компонентов вводят органическую кислородсодержащую добавку. Органическая кислородсодержащая добавка представляет собой добавку, содержащую по меньшей мере один атом углерода, по меньшей мере один атом водорода и по меньшей мере один атом кислорода. В патенте '296 не предполагали, что указанная кислородсодержащая добавка может представлять собой соединение ацетоуксусной кислоты.

В опубликованной заявке на патент США № 2013/0267409 описан катализатор для гидроочистки, содержащий гидрирующие металлические компоненты и органическое соединение следующей формулы 1: R1COCH2COR2, где R1 и R2 одинаковые или разные и представляют собой один из следующих фрагментов: C1 - C12 алкил, C6 - C12 аллил, C1 - C12 алкоксил и гидроксил; или металлоорганическое соединение формулы 2: X(R1COCH1COR2)n, где X выбран из металлов группы VIB, VIIB и VIII, R1 и R2 такие, как указано выше, и n представляет собой целое число от 1 до 6.

Существует постоянная потребность в обнаружении улучшенных более активных катализаторов для гидрообработки. Также существует потребность в обнаружении более экономически выгодных способов изготовления и улучшенных способов активации катализаторов для гидрообработки, чтобы обеспечивать катализаторы, обладающие большей активностью, чем катализаторы, активируемые альтернативными способами.

Следовательно, предложена каталитическая композиция, содержащая материал подложки, несущий прекурсор активного металла и соединение ацетоуксусной кислоты в качестве добавки. Согласно другому варианту реализации настоящего изобретения, каталитическая композиция содержит материал подложки, содержащий металлический компонент в виде раствора соли металла, и соединение ацетоуксусной кислоты.

Каталитическую композицию согласно настоящему изобретению можно получить согласно одному из нескольких вариантов реализации способа получения согласно настоящему изобретению. Один из указанных вариантов реализации включает включение содержащего металл раствора в материал подложки для обеспечения материала подложки с включенным металлом; и включение добавки, содержащей соединение ацетоуксусной кислоты, в материал подожки с включенным металлом, для обеспечения, таким образом, импрегнированной добавкой композиции.

Каталитическая композиция согласно настоящему изобретению особенно подходит для гидроочистки углеводородного сырья и может применяться в способе гидрообработки согласно настоящему изобретению, включающем осуществление контакта углеводородного сырья с каталитической композицией, в подходящих условиях способа гидрообработки, с образованием очищенного продукта.

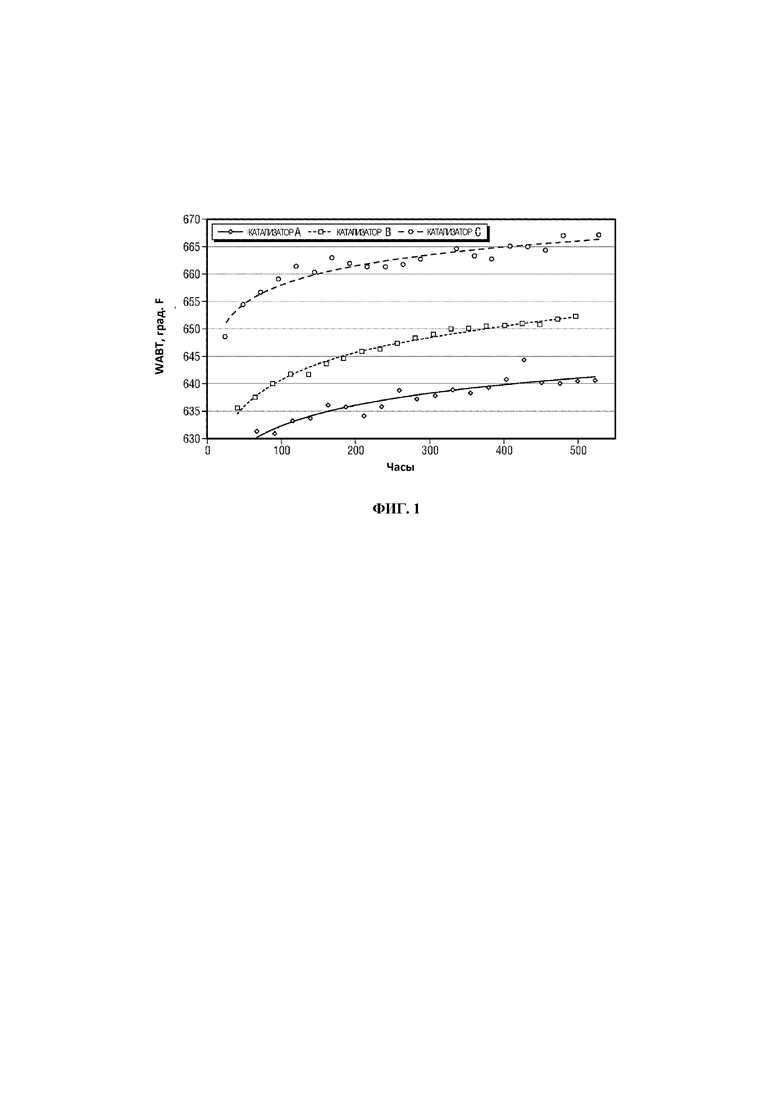

На ФИГ. 1 показана активность гидродесульфирования (HDS), т.е. средневзвешенная температура слоя (WABT), необходимая для достижения концентрации серы в дизельном продукте 10 м.д.масс. при обработке сырья прямогонного газойля для получения дизельного продукта со сверхнизким содержанием серы, в зависимости от рабочего времени (TOS) для катализатора сравнения, содержащего в качестве добавки ДМФ и нефть, и для трех катализаторов согласно настоящему изобретению, содержащих в качестве добавки пропиленкарбонат или соединение ацетоуксусной кислоты.

Композиция согласно настоящему изобретению представляет собой композицию, особенно подходящую для каталитической гидроочистки нефти или других видов углеводородного сырья, или композиция согласно настоящему изобретению представляет собой композицию, которую можно превратить, путем обработки водородом или соединением серы, или обоими указанными соединениями, в каталитическую композицию, обладающую особенно хорошими каталитическими свойствами при гидроочистке углеводородного сырья.

Значимым признаком композиции согласно настоящему изобретению является то, что благодаря применению соединения ацетоуксусной кислоты, выбранного из определенной группы соединений ацетоуксусной кислоты, как можно более полно описанной в настоящей заявке, для импрегнирования материала подложки, содержащего, в числе прочих компонентов, каталитический металл, обеспечивают композицию, обладающую определенными каталитическими свойствами, улучшенными по сравнению со свойствами аналогичных каталитических композиций. Было обнаружено, что композиция согласно настоящему изобретению обладает каталитическими свойствами, улучшенными по сравнению со свойствами определенных каталитических композиций, полученных с использованием смеси полярной добавки и углеводородного масла.

Другим выгодным признаком настоящего изобретения является то, что композицию не нужно прокаливать или вводить серу перед помещением композиции в реактор или в реакторную систему для использования при гидродесульфирования или гидродеазотирования углеводородного сырья. Указанный признак обеспечивает особенное преимущество, заключающееся в значительном снижении определенных затрат, связанных с получением и обработкой композиции, и обеспечивает возможность применения способов активации in situ, позволяющих получить каталитическую композицию, обладающую значительно улучшенной каталитической активностью в отношении гидродесульфирования или гидродеазотирования, или обоих указанных процессов, по сравнению с некоторыми другими каталитическими композициями для гидрообработки.

Композиция согласно настоящему изобретению дополнительно обеспечивает возможность осуществления улучшенной методики запуска реакторных систем для гидрообработки.

Композиция согласно настоящему изобретению содержит материал подложки, в который включен или который наполнен металлическим компонентом, который является или может быть превращен в металлическое соединение, обладающее активностью для каталитического гидрирования органических соединений серы или органических соединений азота. Следовательно, указанная композиция применима для гидрообработки углеводородного сырья.

В материал подложки, содержащий металлический компонент, кроме того, включено в качестве добавки соединение ацетоуксусной кислоты, для обеспечения импрегнированной добавкой композиции согласно настоящему изобретению.

Материал подложки композиции согласно настоящему изобретению может содержать любой подходящий материал неорганического оксида, который обычно применяют, чтобы нести каталитически активные металлические компоненты. Примеры возможных подходящих материалов неорганических оксидов включают оксид алюминия, диоксид кремния, оксид кремния-алюминия, оксид магния, оксид циркония, оксид бора, диоксид титана и смеси любых двух или более из указанных неорганических оксидов. Предпочтительными неорганическими оксидами для применения для получения материалов подложки являются оксид алюминия, диоксид кремния, оксид кремния-алюминия и смеси указанных соединений. Однако наиболее предпочтительным является оксид алюминия.

При получении различных вариантов реализации композиции согласно настоящему изобретению металлический компонент композиции можно включать в материал подложки при помощи любого подходящего способа или средств, предусмотренных для наполнения или включения в материал подложки активного металлического прекурсора. Таким образом, композиция содержит материал подложки и металлический компонент.

Один из способов включения металлического компонента в материал подложки включает, например, совместное измельчение материала подложки и активного металла или металлического прекурсора с образованием совместно измельченной смеси двух компонентов. Другой способ включает соосаждение материала подложки и металлического компонента с образованием соосажденной смеси материала подложки и металлического компонента. Или, в предпочтительном способе, материал подложки импрегнируют металлическим компонентом при помощи любого известного способа импрегнирования, такого как пропитка по влагоемкости, для включения металлического компонента в материал подложки.

При применении для включения металлического компонента в материал подложки способа импрегнирования предпочтительно, чтобы материал подложки являлся формованным в виде частицы, содержащей материал неорганического оксида, который затем наполняют прекурсором активного металла, путем импрегнирования формованной частицы водным раствором соли металла, с образованием материала подложки, содержащего металл в виде раствора соли металла.

Для формования частицы материал неорганического оксида, предпочтительно, находящийся в порошкообразной форме, смешивают с водой и, при желании или необходимости, с пептизирующим агентом и/или связующим, с образованием смеси, которую можно формовать в агломерат. Желательно, чтобы смесь находилась в форме экструдируемой пасты, подходящей для экструзии с образованием частиц экструдата, которые могут иметь различную форму, такую как цилиндрическую, трехдольчатую, и т.д., номинальными размерами 1/16ʺ, 1/8ʺ, 3/16ʺ, и т.д. Следовательно, материал подложки композиции согласно настоящему изобретению, предпочтительно, представляет собой формованную частицу, содержащую материал неорганического оксида.

Затем формованную частицу высушивают в обычных условиях сушки, которые могут включать температуру сушки в диапазоне от 50 °С до 200 °С, предпочтительно, от 75 °С до 175 °С, и наиболее предпочтительно, от 90 °С до 150 °С.

После сушки формованную частицу обжигают в обычных условиях обжига, которые могут включать температуру обжига в диапазоне от 250 °С до 900 °С, предпочтительно, от 300 °С до 800 °С, и наиболее предпочтительно, от 350 °С до 600 °С.

Обожженная формованная частица может иметь удельную поверхность (определяемую согласно методу БЭТ с применением N2, метод испытания ASTM D 3037) в диапазоне от 50 м2/г до 450 м2/г, предпочтительно, от 75 м2/г до 400 м /г, и наиболее предпочтительно, от 100 м2/г до 350 м2/г.

Средний диаметр пор в ангстремах (Å) обожженной формованной частицы составляет от 50 до 200, предпочтительно, от 70 до 150, и наиболее предпочтительно, от 75 до 125.

Объем пор обожженной формованной частицы составляет от 0,5 см3/г до 1,1 см3/г, предпочтительно, от 0,6 см3/г до 1,0 см3/г, и наиболее предпочтительно, от 0,7 см3/г до 0,9 см3/г.

Менее десяти процентов (10%) от общего объема пор обожженной формованной частицы составляют поры диаметром более 350 Å, предпочтительно, менее 7,5% от общего объема пор обожженной формованной частицы составляют поры диаметром более 350 Å, и наиболее предпочтительно, менее 5%.

Указания на распределение пор по размерам и объем пор обожженной формованной частицы относятся к свойствам, определяемым при помощи измерения пористости путем внедрения ртути, метод испытания ASTM D 4284. Измерение распределения пор по размерам для обожженной формованной частицы проводят при помощи любого подходящего измерительного инструмента, с контактным углом, равным 140°, при поверхностном натяжении ртути 474 дин/см, при 25 °С.

В предпочтительном варианте реализации настоящего изобретения обожженную формованную частицу импрегнируют металлическим компонентом, на одной или более стадиях импрегнирования, с использованием одного или более водных растворов, содержащих по меньшей мере одну соль металла, причем соединение металла в виде раствора соли металла представляет собой активный металл или прекурсор активного металла.

Металлические элементы выбраны из группы 6 периодической таблицы элементов ИЮПАК (например, хром (Cr), молибден (Mo) и вольфрам (W)) и групп 9 и 10 периодической таблицы элементов ИЮПАК (например, кобальт (Co) и никель (Ni)). Фосфор (P) также представляет собой желательный металлический компонент.

Для металлов групп 9 и 10 соли металлов включают ацетаты, формиаты, цитраты, оксиды, гидроксиды, карбонаты, нитраты, сульфаты металлов групп 9 и 10, и смеси двух или более из указанных солей. Предпочтительными солями металлов являются нитраты металлов, такие как, например, нитраты никеля или кобальта, или обоих указанных металлов.

Для металлов группы 6 соли металлов включают оксиды или сульфиды металлов группы 6. Предпочтительными являются соли, содержащие металл группы 6 и ион аммония, такие как гептамолибдат аммония и димолибдат аммония.

Концентрация соединений металла в импрегнирующем растворе выбрана так, чтобы обеспечить желаемое содержание металла в готовой композиции согласно настоящему изобретению, с учетом объема пор материала подложки, который импрегнируют водным раствором, и количества добавки соединения ацетоуксусной кислоты, которую позднее включают в материал подложки, наполненный металлическим компонентом. Обычно концентрация соединения металла в импрегнирующем растворе составляет от 0,01 до 100 моль на литр.

Содержание металла в материале подложки с включенным металлическим компонентом может зависеть от применения, для которого предназначена импрегнированная добавкой композиция согласно настоящему изобретению, но в общем случае, для применений для гидроочистки компонент металла групп 9 и 10, т.е. кобальт или никель, может содержаться в материале подложки с включенным металлическим компонентом в количестве от 0,5% масс. до 20% масс., предпочтительно, от 1% масс. до 15% масс., и наиболее предпочтительно, от 2% масс. до 12% масс.

Компонент металла группы 6, т.е. молибден или вольфрам, предпочтительно, молибден, может содержаться в материале подложки с включенным металлическим компонентом в количестве от 5% масс. до 50% масс., предпочтительно, от 8% масс. до 40% масс., и наиболее предпочтительно, от 12% масс. до 30% масс.

Вышеуказанные массовые проценты металлических компонентов указаны относительно сухого материала подложки и металлического компонента в элементной форме, независимо от фактической формы металлического компонента.

Для обеспечения импрегнированной добавкой композиции согласно настоящему изобретению добавку соединения ацетоуксусной кислоты включают в материал подложки, в который также включен, как описано выше, прекурсор активного металла. Добавку соединения ацетоуксусной кислоты применяют для заполнения значительной части доступного объема пор материала подложки, уже наполненного прекурсором активного металла, таким образом, получая композицию, содержащую или состоящую по существу из, или состоящую из материала подложки, содержащего металлический компонент и добавку соединения ацетоуксусной кислоты.

Предпочтительный способ импрегнирования наполненного металлом материала подложки может представлять собой любую хорошо известную методику заполнения, согласно которой объем пор заполняют, пользуясь капиллярным эффектом для втягивания жидкости в поры наполненного металлом материала подложки. Желательно заполнить по меньшей мере 75% объема пор наполненного металлом материала подложки добавкой соединения ацетоуксусной кислоты. Предпочтительно, чтобы по меньшей мере 80% объема пор наполненного металлом материала подложки было заполнено добавкой соединения ацетоуксусной кислоты, и наиболее предпочтительно, чтобы по меньшей мере 90% объема пор было заполнено добавкой соединения ацетоуксусной кислоты.

Композицию можно размещать, как есть, в реакторе или реакторной системе, то есть, для воздействия методики запуска при получении или перед введением сульфидирующего сырья, которое может включать сульфидирующий агент или углеводородное сырье, содержащее органическое соединение серы.

Важный аспект настоящего изобретения заключается в том, что материал подложки, наполненный прекурсором активного металла, не подвергают обжигу или сульфидированию перед загрузкой в реактор или систему для конечного применения в качестве катализатора для гидрообработки, но можно подвергать сульфидированию, in situ, в методике запуска с отсроченной подачей сырья. Методика запуска с отсроченной подачей сырья будет более полно описана в настоящем документе. Кроме того, было определено, что можно получить улучшение каталитической активности, если перед обработкой водородом и сульфидированием наполненный прекурсором активного металла материал подложки заполняют добавкой соединения ацетоуксусной кислоты. Таким образом, получают не только определенную экономическую выгоду, заключающуюся в устранении затрат или по меньшей мере отсутствии убытков, связанных с обжигом и сульфидированием катализатора перед его размещением и применением, но также получают более активный катализатор.

Было обнаружено, что наполненный прекурсором активного металла материал подложки, который импрегнируют добавкой соединения ацетоуксусной кислоты перед обработкой водородом и последующей обработкой соединением серы, обеспечивает катализатор для гидрообработки, обладающий большей активностью в отношении гидродесульфирования и гидродеазотирования, чем наполненный прекурсором активного металла материал подложки, который импрегнируют смесью полярной добавки, такой как диметилформамид, и углеводородного масла, перед обработками водородом и серой.

Для получения композиции согласно настоящему изобретению можно применять любой подходящий способ или средства для импрегнирования наполненного прекурсором активного металла материала подложки добавкой соединения ацетоуксусной кислоты. Предпочтительный способ импрегнирования может представлять собой любую стандартную широко известную методику заполнения пор, согласно которой объем пор заполняют, пользуясь капиллярным эффектом для втягивания жидкости в поры наполненного металлом материала подложки. Желательно заполнить по меньшей мере 75% объема пор наполненного металлом материала подложки добавкой соединения ацетоуксусной кислоты. Предпочтительно, чтобы по меньшей мере 80% объема пор наполненного металлом материала подложки было заполнено добавкой соединения ацетоуксусной кислоты, и наиболее предпочтительно, чтобы по меньшей мере 90% объема пор было заполнено добавкой соединения ацетоуксусной кислоты.

В одном из вариантов реализации настоящего изобретения желательно, чтобы в каталитической композиции в значимых количествах отсутствовало углеводородное масло. Углеводородное масло, отсутствующее в композиции согласно указанному варианту реализации, включает углеводороды температурой кипения от 100 °С до 550 °С, и более определенно, от 150 °С до 500 °С. Возможные углеводородные масла, которые следует исключить из материала подложки, могут включать фракции перегонки сырой нефти, такие как, например, тяжелая нафта, содержащая углеводороды, кипящие, например, при температуре от 100 °С до 210 °С, керосин, дизельное топливо и газойль.

Конкретнее, углеводородное масло, которое необходимо в значимых количествах исключить из композиции согласно указанному варианту реализации, включает олефиновые соединения, являющиеся жидкими при повышенной температуре контакта водородсодержащей газовой атмосферы во время обработки. Такие олефины содержат более 12 атомов углерода и, в общем случае, содержат от 12 до 40 атомов углерода. Конкретнее, олефиновые соединения содержат от 14 до 38 атомов углерода, и наиболее конкретно, число атомов углерода составляет от 16 до 36. Олефины могут находиться в смеси с неолефиновыми углеводородами, такими как алканы или ароматические растворители, или любые из вышеуказанных фракций перегонки нефти, такие как тяжелая нафта, керосин, дизельное топливо и газойль.

Учитывая вышеуказанное, согласно одному из вариантов реализации каталитическая композиция согласно настоящему изобретению не содержит значимых количеств или вообще не содержит углеводородного масла, напротив, каталитическая композиция согласно настоящему изобретению содержит, или состоит по существу из, или состоит из материала подложки, содержащего металлический компонент в виде раствора соли металла или прекурсора активного металла и добавку соединения ацетоуксусной кислоты. Углеводородное масло может представлять собой смесь углеводородов с температурой кипения в диапазоне от 100 °С до 550 °С, или от 150 °С до 500 °С, или любое из олефинсодержащих углеводородных масел, описанных выше.

Термин «отсутствует в значимом количестве» подразумевает, что количество углеводородов, содержащихся в композиции, таково, что не оказывает значимого действия на характеристики готовой каталитической композиции согласно настоящему изобретению до или после обработки водородом или серой, или в обоих указанных случаях. Следовательно, отсутствие в значимом количестве углеводородов в композиции, тем не менее, допускает присутствие незначимых количеств углеводородов, не влияющих на характеристики катализатора.

В общем случае, содержание олефинов в углеводородном масле, которое необходимо исключить в значимом количестве, превышает 5% масс. и в некоторых случаях может превышать 10% масс. или даже превышать 30% масс. Олефиновые соединения могут включать моноолефины или могут включать олефины с множеством углерод-углеродных двойных связей.

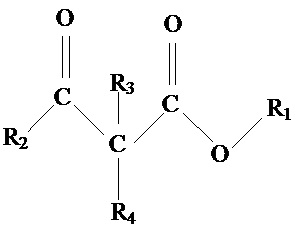

Соединение ацетоуксусной кислоты, применяемое в качестве добавки при получении композиции согласно настоящему изобретению, представляет собой любое подходящее соединение, содержащее ацетоуксусную кислоту, которое обеспечивает преимущества и обладает характерными свойствами согласно настоящему описанию. Следовательно, добавка соединения ацетоуксусной кислоты в композиции выбрана из группы соединений ацетоуксусной кислоты, имеющих следующую молекулярную структурную формулу:

где

R1 представляет собой атом водорода или алкильную группу, содержащую от 1 до 4 атомов углерода;

R2 представляет собой алкильную группу, содержащую от 1 до 4 атомов углерода;

R3 представляет собой атом водорода или алкильную группу, содержащую от 1 до 4 атомов углерода;

R4 представляет собой атом водорода или алкильную группу, содержащую от 1 до 4 атомов углерода;

Вышеуказанная формула также представлена в настоящем документе как: R1-O-CO-CR3R4-CO-R2.

Предпочтительными добавками являются соединения ацетоуксусной кислоты, выбранные из группы, состоящей из ацетоуксусной кислоты и сложных эфиров ацетоуксусной кислоты, таких как метилацетоацетат, этилацетоацетат, пропилацетоацетат и бутилацетоацетат. Из указанных наиболее предпочтительными являются метилацетоацетат и этилацетоацетат.

Особенно важный аспект настоящего изобретения заключается в том, что материал подложки с включенным металлическим компонентом не подвергают обжигу и не сульфидируют до того, как его импрегнируют добавкой соединения ацетоуксусной кислоты. Благодаря отсутствию осуществления стадий обжига или сульфидирования достигается экономия средств при получении композиции. Кроме того, было обнаружено, что когда импрегнированную добавкой композицию дополнительно подвергают обработке водородом и обработке серой, полученная каталитическая композиция обладает повышенной каталитической активностью.

Перед включением добавки соединения ацетоуксусной кислоты в материал подложки с включенным металлическим компонентом, в частности, когда металлический компонент вводят в материал подложки путем импрегнирования водным раствором соли металла (импрегнированный металлом материал подложки), важно высушить указанный импрегнированный металлом материал подложки для удаления по меньшей мере части летучей жидкости, содержащейся в порах материала подложки, чтобы обеспечить объем пор, который можно заполнить добавкой. Следовательно, импрегнированный металлом материал подложки высушивают в условиях сушки, которые включают температуру сушки, меньшую, чем температура обжига.

Значимым признаком настоящего изобретения является то, что температура сушки, при которой проводят стадию сушки, не превышает температуру обжига. Следовательно, температура сушки не должна превышать 400°С и, предпочтительно, температура сушки, при которой высушивают импрегнированный металлом материал подложки, не превышает 300°С, и наиболее предпочтительно, температура сушки не превышает 250°С. Понятно, что в общем случае стадию сушки будут проводить при меньших температурах, чем вышеуказанные температуры, и обычно сушку будут проводить при температуре в диапазоне от 60°С до 150°С.

Сушкой импрегнированного металлом материала подложки предпочтительно управляют так, чтобы обеспечить получение готового высушенного импрегнированного металлом материала подложки, имеющего содержание летучих веществ в определенном диапазоне. Содержанием летучих веществ в высушенном импрегнированном металлом материале подложки необходимо управлять так, чтобы оно не превышало 20% масс. ППП. ППП, или потери при прокаливании, определяют как процент потери массы материала при воздействии на материал воздуха с температурой 482°С в течение двух часов, что можно представить в виде следующей формулы: (масса образца до воздействия минус масса образца после воздействия) умноженная на 100 и деленная на (массу образца до воздействия). Предпочтительно, чтобы ППП высушенного импрегнированного металлом материала подложки находилась в диапазоне от 1% масс. до 20% масс., и наиболее предпочтительно, от 3% масс. до 15% масс. Импрегнированный металлом материал подложки затем импрегнируют добавкой соединения ацетоуксусной кислоты, как описано ранее в настоящем документе.

Импрегнированную добавкой композицию согласно настоящему изобретению можно обрабатывать, ex situ или in situ, водородом и соединением серы, и один из выгодных признаков настоящего изобретения заключается в том, что это обеспечивает возможность перевозки и размещения в реакторе несульфидированной композиции, которую можно активировать in situ, посредством стадии обработки водородом, с последующей стадией сульфуризации. Как указано ранее, импрегнированную добавкой композицию можно вначале подвергать обработке водородом, с последующей обработкой соединением серы.

Обработка водородом включает воздействие на импрегнированную добавкой композицию газовой атмосферы, содержащей водород, при температуре до 250°С. Предпочтительно, импрегнированную добавкой композицию подвергают воздействию водорода при температуре обработки водородом, составляющей от 100°С до 225°С, наиболее предпочтительно, температура обработки водородом составляет от 125°С до 200°С.

Парциальное давление водорода в газовой атмосфере на стадии обработки водородом в общем случае может составлять от 1 бар до 70 бар, предпочтительно, от 1, бар до 55 бар, и наиболее предпочтительно, от 2 бар до 35 бар. Осуществляют контакт импрегнированной добавкой композиции с газовой атмосферой при указанных выше температуре и давлении, продолжительность обработки водородом составляет от 0,1 часа до 100 часов, предпочтительно, время обработки водородом составляет от 1 часа до 50 часов, и наиболее предпочтительно, от 2 часов до 30 часов.

Сульфидирование импрегнированной добавкой композиции после обработки водородом можно осуществлять при помощи любого обычного способа, известного специалистам в данной области техники. Следовательно, можно осуществлять контакт обработанной водородом импрегнированной добавкой композиции с серосодержащим соединением, которое может представлять собой сероводород или соединение, разлагающееся с выделением сероводорода в условиях осуществления контакта согласно настоящему изобретению. Примеры таких разлагающихся соединений включают меркаптаны, CS2, тиофены, диметилсульфид (ДМС) и диметилдисульфид (ДМДС).

Также предпочтительно осуществлять сульфидирование посредством осуществления контакта обработанной водородом композиции, в подходящих условиях, с углеводородным сырьем, содержащим некоторую концентрацию соединения серы. Соединение серы в углеводородном сырье может представлять собой органическое соединение серы, в частности соединение, обычно содержащееся в продуктах перегонки нефти, обрабатываемых посредством способов гидродесульфирования.

Подходящими условиями обработки сульфуризацией являются такие условия, которые обеспечивают превращение компонентов активного металла в обработанной водородом импрегнированной добавкой композиции в их сульфидированную форму. Обычно температура сульфидирования, при которой осуществляют контакт обработанной водородом импрегнированной добавкой композиции с соединением серы, составляет от 150°С до 450°С, предпочтительно, от 175°С до 425°С, и наиболее предпочтительно, от 200°С до 400°С.

При использовании углеводородного сырья, гидрообработку которого осуществляют при помощи каталитической композиции согласно настоящему изобретению, для сульфидирования обработанной водородом композиции, условия сульфуризации могут быть такими же, как и условия, при которых осуществляют гидрообработку. Давление сульфидирования, при котором сульфидируют обработанную водородом импрегнированную добавкой композицию, в общем случае может составлять от 1 бар до 70 бар, предпочтительно, от 1,5 бар до 55 бар, и наиболее предпочтительно, от 2 бар до 35 бар.

Как указано выше, одно из преимуществ, обеспечиваемых импрегнированной добавкой композицией согласно настоящему изобретению, заключается в возможности использования в реакторной системе, запускаемой с использованием так называемой методики отсроченной подачи сырья. Согласно методике отсроченной подачи сырья, реакторную систему, которая включает реактор, содержащий импрегнированную добавкой композицию, вначале подвергают стадии нагревания для повышения температуры реактора и содержащейся в нем импрегнированной добавкой композиции, для подготовки к введению сульфидирующего агента или нагретого углеводородного сырья для обработки. Указанная стадия нагревания включает введение в реактор содержащего водород газа при указанных выше условиях обработки водородом. После обработки водородом импрегнированной добавкой композиции, указанную композицию обрабатывают соединением серы, как описано ранее в настоящем документе.

Было обнаружено, что содержащая углеводородное масло композиция, будучи подвергнута обработке водородом с последующей обработкой соединением серы, обладает большей каталитической активностью по отношению к гидродесульфированию дистиллятного сырья, чем другие аналогичные, но не импрегнированные композиции.

Обнаружено, что импрегнированная добавкой композиция согласно настоящему изобретению, после обработки водородом и серой, представляет собой высокоэффективный катализатор для применения для гидрообработки углеводородного сырья. Указанный катализатор особенно подходит для применений, включающих гидродесульфирование и гидродеазотирование углеводородного сырья и, в частности, как было обнаружено, является превосходным катализатором для гидродесульфирования дистиллятного сырья, в частности, дизельного топлива, для получения дистиллятного продукта со сверхнизким содержанием серы, в котором концентрация серы составляет менее 15 м.д.масс., предпочтительно, менее 10 м.д.масс., и наиболее предпочтительно, менее 8 м.д.масс.

В применениях для гидрообработки осуществляют контакт импрегнированной добавкой композиции, применяемой в методике отсроченной подачи сырья или иным образом обработанной водородом и серой, как описано выше, в подходящих условиях гидродесульфирования или гидродеазотирования, или обоих указанных способов, с углеводородным сырьем, обычно содержащим некоторую концентрацию серы или азота, или обоих указанных веществ.

Более типичным и предпочтительным углеводородным сырьем, обрабатываемым с использованием импрегнированной добавкой композиции, является средняя нефтяная фракция, имеющая температуру кипения при атмосферном давлении от 140 °С до 410 °С. Указанные температуры представляют собой примерные начальную температуру и температуру кипения средней фракции. Примеры нефтезаводских потоков, включаемых в понятие среднего дистиллята, включают полученные прямой перегонкой топлива, кипящие в указанном диапазоне температур, такие как керосин, авиационное топливо, легкое дизельное топливо, мазут, тяжелое дизельное топливо, и крекинг-дистилляты, такие как рецикловый продукт КФК, газойль коксования и продукты гидрокрекинга. Предпочтительным сырьем для способа гидрообработки дистиллятов согласно настоящему изобретению является средняя фракция, кипящая в диапазоне кипения дизельного топлива, примерно от 140°C до 400°C.

Концентрация серы в сырье средней фракции может представлять собой высокую концентрацию, например, в диапазоне до примерно 2 массовых процентов относительно дистиллятного сырья, в расчете на массу элементной серы и общую массу дистиллятного сырья, включая соединения серы. Обычно, тем не менее, дистиллятное сырье для способа согласно настоящему изобретению имеет концентрацию серы от 0,01% масс. (100 м.д.масс.) до 1,8% масс. (18000). Но более типичная концентрация серы составляет от 0,1% масс. (1000 м.д.масс.) до 1,6% масс. (16000 м.д.масс.), и наиболее типичная от 0,18% масс. (1800 м.д.масс.) до 1,1% масс. (11000 м.д.масс.).

Понятно, что указание на содержание серы в дистиллятном сырье относится к соединениям, обычно содержащимся в дистиллятном сырье или в гидродесульфированном продукте дистилляции, и представляющим собой химические соединения, содержащие атом серы, которые в общем случае включают сераорганические соединения.

Также при указании на «содержание серы» или «общую серу», или другие аналогичные указания на количество серы, содержащейся в сырье, продукте или другом углеводородном потоке, подразумевают значение общей серы, определяемое при помощи метода испытания ASTM D2622-10, называемого «Стандартный метод определения серы в нефтепродуктах при помощи рентгенофлуоресцентной спектроскопии с дисперсией по длине волны.». Применение величин в массовых процентах (% масс.) в настоящем описании относится к содержанию серы, соответствующему величинам масс. %, указываемым согласно методу испытания ASTM D2622-10.

Сырье средней фракции также может содержать некоторую концентрацию соединений азота. Если оно содержит соединения азота, концентрация азота может составлять от 15 частей на миллион по массе (м.д.масс.) до 3500 м.д.масс. Более типичной для сырья средней фракции, поступающего в способ согласно настоящему изобретению, является концентрация азота в диапазоне от 20 м.д.масс. до 1500 м.д.масс., и наиболее типичной, от 50 м.д.масс. до 1000 м.д.масс.

При указании на содержание азота в сырье, продукте или другом углеводородном потоке представленная концентрация представляет собой величину содержания азота, определенную при помощи метода испытания ASTM D5762-12, называемого «Стандартный метод определения азота в нефти и нефтепродуктах при помощи хемилюминесценции в лодочке». Единицы, применяемые в настоящем описании, такие как м.д.масс. или % масс., относятся к содержанию азота, соответствующему указываемому согласно ASTM D5762, т.е. в микрограммах/грамм (мкг/г) азота, но выраженному в указанных единицах.

Импрегнированную добавкой композицию согласно настоящему изобретению можно применять как часть любой подходящей реакторной системы, которая обеспечивает осуществление контакта ее или ее производных с дистиллятным сырьем в подходящих условиях гидродесульфирования, которые могут включать присутствие водорода и повышенные общие давление и температуру. Такие подходящие реакторные системы могут включать системы с неподвижным слоем катализатора, системы с расширенным слоем катализатора, системы с суспендированным катализатором и системы с кипящим слоем катализатора.

Предпочтительной реакторной системой является система, включающая неподвижный слой катализатора согласно настоящему изобретению в реакторе, оборудованном средствами подачи сырья, такими как впускной патрубок, для введения дистиллятного сырья в реактор, и средствами вывода продукта из реактора, такими как выпускной патрубок, для отбора из реактора выходящего потока или обработанного углеводородного продукта, или дистиллятного продукта со сверхнизким содержанием серы.

Способ гидрообработки (гидродесульфирование или гидродеазотирование, или оба способа) обычно осуществляют при давлении реакции гидрообработки от 689,5 кПа (100 psig) до 13789 кПа (2000 psig), предпочтительно, от 1896 кПа (275 psig) до 10342 кПа (1500 psig) и более предпочтительно, от 2068,5 кПа (300 psig) до 8619 кПа (1250 psig).

Температура реакции гидрообработки обычно составляет от 200°C (392 °F) до 420°C (788°F), предпочтительно, от 260°C (500°F) до 400°C (752°F) и наиболее предпочтительно, от 320°C (608°F) до 380°C (716°F).

Понятно, что одним из неожиданных признаков применения импрегнированной добавкой композиции согласно настоящему изобретению является то, что в применении с отсроченной подачей сырья получаемый катализатор обладает значительно большей каталитической активностью, чем некоторые другие альтернативные каталитические композиции, и, следовательно, будет в общем случае предназначен для сравнительно меньших требуемых температур способа для заданной степени гидродесульфирования или гидродеазотирования.

Расход, при котором дистиллятное сырье подают в зону реакции способа согласно настоящему изобретению, в общем случае такой, чтобы обеспечить часовую объемную скорость жидкости (ЧОСЖ) в диапазоне от 0,01 ч-1 до 10 ч-1. Термин «часовая объемная скорость жидкости» в настоящем описании обозначает численное отношение скорости подачи дистиллятного сырья в зону реакции способа согласно настоящему изобретению, в единицах объема в час, деленной на объем катализатора, содержащегося в зоне реакции, в которую подают дистиллятное сырье. Предпочтительная ЧОСЖ составляет от 0,05 ч-1 до 5 ч-1, более предпочтительно, от 0,1 ч-1 до 3 ч-1 и наиболее предпочтительно, от 0,2 ч-1 до 2 ч-1.

Предпочтительно подавать водород одновременно с подачей дистиллятного сырья в зону реакции способа согласно настоящему изобретению. В этом случае водород иногда называют водородным газом. Расход водородного газа представляет собой количество водорода относительно количества дистиллятного сырья, подаваемого в зону реакции, и обычно составляет до 1781 м3/м3 (10000 ст.куб.фт./барр.н.). Предпочтительно, чтобы расход водородного газа составлял от 89 м3/м3 (500 ст.куб.фт./барр.н.) до 1781 м3/м3 (10000 ст.куб.фт./барр.н.), более предпочтительно, от 178 м3/м3 (1000 ст.куб.фт./барр.н.) до 1602 м3/м3 (9000 ст.куб.фт./барр.н.) и наиболее предпочтительно, от 356 м3/м3 (2000 ст.куб.фт./барр.н.) до 1425 м3/м3 (8000 ст.куб.фт./барр.н.).

Десульфированный дистиллятный продукт, получаемый в способе согласно настоящему изобретению, имеет низкое или пониженное содержание серы по сравнению с дистиллятным сырьем. Особенно выгодный аспект способа согласно настоящему изобретению заключается в том, что указанный способ способен обеспечить глубоко десульфированный дизельный продукт или дизельный продукт со сверхнизким содержанием серы. Как уже указано, дистиллятный продукт с низким содержанием серы может иметь концентрацию серы менее 50 м.д.масс. или любых других указанных концентраций серы, как описано в настоящей заявке (например, менее 15 м.д.масс., или менее 10 м.д.масс., или менее 8 м.д.масс.).

Если подвергнутый гидрообработке дистиллятный продукт, полученный в способе согласно настоящему изобретению, имеет сниженную концентрацию азота по сравнению с дистиллятным продуктов, он обычно имеет концентрацию азота менее 50 м.д.масс., и предпочтительно, концентрацию азота менее 20 м.д.масс. или даже менее 15 или 10 м.д.масс.

Следующие примеры приведены для дополнительной иллюстрации некоторых аспектов настоящего изобретения, но не предназначены ограничивать объем настоящего изобретения.

Пример 1 (описание каталитических композиций, содержащих кобальт/молибден)

В указанном примере 1 представлены подробности, относящиеся к каталитической композиции кобальта/молибдена согласно настоящему изобретению (Катализатор A) и сравнительным каталитическим композициям кобальта/молибдена (Катализатор B и Катализатор C), и к способам получения указанных композиций.

Для получения каталитических композиций в указанном примере 1 использовали коммерчески доступный носитель оксид алюминия. В следующей таблице 1 представлены типичные физические свойства носителя оксида алюминия, применяемого для получения указанных композиций.

Таблица 1 - Типичные свойства носителя оксида алюминия

Металлические компоненты катализатора включали в носитель при помощи методики пропитки по влагоемкости, с образованием композиции следующих металлов (в расчете на оксиды): 14,8% Mo, 4,2% Co, 2,4% P. Раствор для импрегнирования содержал 13,13 массовых частей фосфорной кислоты (27,3% P), 13,58 массовых частей карбоната кобальта (46,2% Co) и 33,09 массовых частей триоксида молибдена Climax (62,5% Mo). Общий объем полученного раствора при комнатной температуре составлял 98% объема воды в порах в 100 массовых частях подложки оксида алюминия, для обеспечения материала подложки с включенным металлом.

Импрегнированный носитель, или материал подложки с включенным металлом, затем высушивали при 125°C (257 °F) в течение нескольких часов с образованием высушенного промежуточного продукта, имеющего ППП 8% масс. и объем воды в порах 0,4 см3/г.

Аликвотные части высушенного промежуточного продукта импрегнировали одной из следующих добавок или смесей добавок до заполнения 95% объема пор высушенного промежуточного продукта: этилацетоацетат (ЭАА) давал Катализатор A; 100% пропиленкарбонат (Sigma Aldrich) давал Катализатор B; и смесь 50% диметилформамида (ДМФ) и олефинового масла C18-30 давала Катализатор C.

Пример 2 (активности катализаторов в условиях реакции очень низкого давления)

В указанном примере 2 представлены результаты характеристик активности для гидродесульфирования (HDS) при испытании Катализатора A, Катализатора B и Катализатора C при обработке сырья прямогонного газойля (SRGO).

На опытной установке проводили испытания, в которых сравнивали активности HDS Катализатора A, Катализатора B и Катализатора C в условиях способа, показанных в таблице 2. В испытаниях применяли сырье SRGO (прямогонный газойль).

Таблица 2. Условия испытания

Сводные результаты испытаний активности ULSD HDS показаны на ФИГ. 1. На указанном графике показаны средневзвешенная температура слоя (WABT) для каждого из Катализатора A, Катализатора B и Катализатора C, в зависимости от времени в часах. WABT управляли для обеспечения продукта с заданным содержанием серы 10 м.д.масс.

Результаты показали, что Катализатор A согласно настоящему изобретению обладает значительно большей активностью ULSD HDS по сравнению с активностью ULSD HDS Катализатора B или Катализатора C. WABT Катализатора A была на 10 °F ниже, чем WABT Катализатора C, и на 5 -8 °F ниже, чем WABT Катализатора B. Такая явная разница температур показала значительно большую активность катализатора согласно настоящему изобретению по сравнению со сравнительным катализатором для гидродесульфирования.

Улучшение каталитической активности катализатора согласно настоящему изобретению по сравнению со сравнительными катализаторами является значительным. Указанное улучшение делает возможной обработку более тяжелого сырья или обработку сырья с более высокими производительностями, или комбинацию указанных вариантов. Кроме того, обработку более тяжелого сырья или обработку сырья с более высокими производительностями можно успешно осуществлять в более перспективных условиях реакции при очень низких давлениях.

Среднему специалисту в данной области техники понятно, что можно осуществить множество изменений и модификаций настоящего изобретения, не отклоняясь от объема и сущности, описанных в настоящем документе.

Изобретение относится к каталитической композиции для гидроочистки, содержащей обожженный формованный материал подложки из неорганического оксида, пропитанный в одну стадию пропитки никельсодержащим или кобальтсодержащим компонентом, молибденсодержащим компонентом и фосфорсодержащим компонентом и высушенный без обжига, и в который включена добавка в виде соединения ацетоуксусной кислоты, причем данная каталитическая композиция является несульфидированной. Изобретение также относится к способу получения заявленной композиции и к способу гидродесульфирования и/или гидродеазотирования углеводородного сырья. Технический результат заключается в увеличении активности катализатора. 4 н. и 7 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Каталитическая композиция для гидроочистки, содержащая: обожженный формованный материал подложки из неорганического оксида, пропитанный в одну стадию пропитки никельсодержащим или кобальтсодержащим компонентом, молибденсодержащим компонентом и фосфорсодержащим компонентом и высушенный без обжига, и в который включена добавка в виде соединения ацетоуксусной кислоты, причем данная каталитическая композиция является несульфидированной.

2. Каталитическая композиция по п. 1, отличающаяся тем, что указанная каталитическая композиция, кроме того, не содержит значимого количества углеводородного масла.

3. Каталитическая композиция по п. 1 или 2, отличающаяся тем, что указанный материал подложки дополнительно впоследствии обрабатывают газом, содержащим водород.

4. Каталитическая композиция по п. 1, отличающаяся тем, что молибден содержится в указанной каталитической композиции в количестве от 5% масс. до 50% масс., а указанный никельсодержащий компонент или кобальтсодержащий компонент содержится в указанной каталитической композиции в количестве от 0,5% масс. до 20% масс.

5. Каталитическая композиция по любому из пп. 1-4, отличающаяся тем, что указанная добавка соединения ацетоуксусной кислоты выбрана из группы соединений, имеющих следующую молекулярную структурную формулу: R1-O-CO-CR3R4-CO-R2,

где: R1= водород или C1 - C4 алкильная группа;

R2= C1 - C4 алкильная группа;

R3= водород или C1 - C4 алкильная группа;

R4= водород или C1 - C4 алкильная группа.

6. Каталитическая композиция по любому из пп. 1-5, отличающаяся тем, что указанная добавка соединения ацетоуксусной кислоты выбрана из группы, состоящей из ацетоуксусной кислоты, этилацетоуксусной кислоты, метилацетоуксусной кислоты и этил-2-метилацетоуксусной кислоты.

7. Способ получения композиции по п.1, включающий:

подготовку обожженной формованной частицы, содержащей неорганический материал;

пропитку указанной обожженной формованной частицы в одну стадию пропитки содержащим металл раствором, содержащим компонент металла молибдена, компонент кобальта или никеля и компонент фосфора, с включением в указанную обожженную формованную частицу кобальта или никеля в количестве в интервале от 0,5% масс. до 20% масс. и молибдена в количестве в интервале от 5% масс. до 50% масс., в расчете на массу сухой подложки и металлических компонентов в виде элементов, вне зависимости от их реальной формы, с образованием материала подложки с включенным металлом;

сушку указанного материала подложки с включенным металлом при температуре сушки, которая ниже, чем температура обжига, и не превышает 400°С с получением высушенного материала подложки с включенным металлом, и

включение добавки соединения ацетоуксусной кислоты в указанный материал подложки с включенным металлом с получением тем самым импрегнированной добавкой композиции;

где данная импрегнированная добавкой композиция является несульфидированной.

8. Способ по п. 7, дополнительно включающий: осуществление контакта указанной импрегнированной добавкой композиции с водородом в подходящих для обработки водородом условиях для обеспечения обработанной водородом композиции.

9. Способ по п. 8, отличающийся тем, что перед включением указанной добавки соединения ацетоуксусной кислоты в указанный материал подложки с включенным металлом, указанный материал подложки с включенным металлом высушивают до достижения содержания летучих веществ от 3 до 20% масс. ППП (потерь при прокаливании).

10. Композиция катализатора гидроочистки, полученная способом по любому из пп. 7, 8 или 9.

11. Способ гидродесульфирования и/или гидродеазотирования углеводородного сырья, включающий:

осуществление контакта, в подходящих условиях процесса гидродесульфирования и/или гидродеазотирования, указанного углеводородного сырья с каталитической композицией по любому из пп. 1-6; и

получение обработанного продукта.

| СПОСОБ УСИЛЕНИЯ МОЩНОСТИ РАДИОЧАСТОТНОГО СИГНАЛА | 2017 |

|

RU2650049C1 |

| US 20130008829 А1, 10.01.2013 | |||

| US6090745 А1, 18.07.2000 | |||

| US 20140305843 А1, 16.10.2014 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

Авторы

Даты

2019-09-19—Публикация

2015-10-21—Подача