1. Область техники, к которой относится изобретение

Настоящее изобретение в целом относится скважинным инструментам месторождений, а в частности к способам и устройствам для передачи энергии вращения потребителю.

2. Описание известного уровня техники

Резьбовые соединения являются распространенным способом соединения двух или нескольких элементов, например, секций труб. В некоторых сферах использования, таких как разведка и добыча углеводородов, колонна из секций труб, соединенных резьбовыми соединениями, может вращаться в стволе скважины. Например, колонна бурильных труб может вращаться чтобы компоновка низа бурильной колонны врезалась в подземный пласт. Компоновка низа бурильной колонны (КНБК) также может включать в себя компоненты, сопряженные или соединенные резьбовыми соединениями. В некоторых случаях процесс бурения приводит к изгибанию колонны и КНБК. Как известно, изгибание резьбового соединения вызывает сжатие на одной стороне резьбового соединения и растяжение на другой стороне резьбового соединения. Поскольку резьбовое соединение вращается, то растяжение и сжатие носит циклический характер. Также известно, что циклические изгибающие усилия даже при умеренных нагрузках, способны привести к разрушению резьбового соединения (многоцикловая усталость).

Суровые условия бурения окружающей среды в стволе скважины или отклоненные стволы скважин вызывают такие циклические изгибающие усилия в данных резьбовых соединениях. К сожалению, обычные резьбовые соединения, например, рекомендуемые Американским нефтяным институтом (API), не всегда обладают достаточной усталостной прочностью на изгиб, удовлетворяющей бурению по программам геолого-технических исследований или бурению по сложным траекториям ствола скважины. Например, в некоторых случаях, для буровых работ и добыче углеводородов может потребоваться сильно искривленный ствол скважины, например, ствол скважины с участком крутого радиуса. Профиль отклоненных участков ствола скважины требует использования КНБК и колонны бурильных труб, которые способны выдержать относительно высокий "темп набора кривизны скважины". Для обычных резьбовых соединений, подвергнутых такому темпу набора кривизны скважины, сократится срок эксплуатации, потребуется дополнительное техническое обслуживание или восстановление. Более того, даже обычные условия бурения медленно ослабляют типовые резьбовые соединения таким образом, что данные соединения подлежат или замене, или восстановлению. Произведенные издержки от такой деятельности включают в себя не только издержки на само техническое обслуживание, но, например, и задержку буровых работ.

Настоящее изобретение направлено на решение этих и других недостатков обычных резьбовых соединений.

КРАТКОЕ ИЗЛОЖЕНИЯ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В вариантах осуществления настоящее изобретение представляет собой резьбовое соединительное устройство, содержащее конец трубы с наружной резьбой и конец трубы с внутренней резьбой, взаимосоответствующей наружной резьбе. Соединительное устройство также включает профиль резьбы, образующий, по меньшей мере, часть внутренней резьбы и внешней резьбы. Профиль резьбы включает включает впадину профиля резьбы, соединяющую первую рабочую сторону профиля резьбы со второй рабочей стороной профиля резьбы, а впадина профиля резьбы, по меньшей мере, частично образована несколькими радиусами, соединенными между собой по касательной. Несколько радиусов включают в себя, по меньшей мере радиус, расположенный ближе к центру, первый, отдаленный от центра радиус на одной стороне радиуса, расположенный ближе к центру, и второй, отдаленный от центра радиус на другой стороне радиуса, расположенного ближе к центру. Радиус, расположенный ближе к центру, больше первого и второго, отдаленного от центра радиуса.

В связанном варианте осуществления настоящего изобретения используется профиль резьбы, который включает в себя впадину профиля резьбы, соединяющую первую рабочую сторону профиля резьбы со второй рабочей стороной профиля резьбы. Впадина профиля резьбы, по меньшей мере, частично образуется несколькими радиусами, причем каждый радиус имеет разную длину и каждый образует дуговой сегмент.

В другом варианте осуществления настоящего изобретения раскрывается способ формирования резьбового соединения. Способ включает формирование конца трубы с наружной резьбой и формирование конца трубы с внутренней резьбой, взаимосоответствующей наружной резьбе. Профиль резьбы, образующий, по меньшей мере, часть внутренней резьбы и внешней резьбы, включает впадину профиля резьбы, соединяющую первую рабочую сторону профиля резьбы со второй рабочей стороной профиля резьбы. Впадина профиля резьбы, по меньшей мере, частично образована несколькими радиусами, соединенными между собой по касательной. Несколько радиусов включают в себя, по меньшей мере радиус, расположенный ближе к центру, первый, отдаленный от центра радиус на одной стороне радиуса, расположенный ближе к центру, и второй, отдаленный от центра радиус на другой стороне радиуса, расположенного ближе к центру. Радиус, расположенный ближе к центру, больше первого и второго отдаленного от центра радиуса.

Иллюстративные примеры некоторых признаков изобретения, таким образом, обобщены достаточно широко в целях их более лучшего понимания в нижеследующем подробном описании и чтобы оценить усовершенствование существующей техники. Существуют дополнительные признаки изобретения, описанные ниже, которые составляют предмет формулы изобретения, прилагаемой к настоящему документу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для детального понимания настоящего описания сделаны ссылки на следующее подробное описание предпочтительного варианта осуществления изобретения, которое следует рассматривать совместно с прилагаемыми чертежами, на которых одинаковые позиции, как правило, обозначены одинаковыми цифрами.

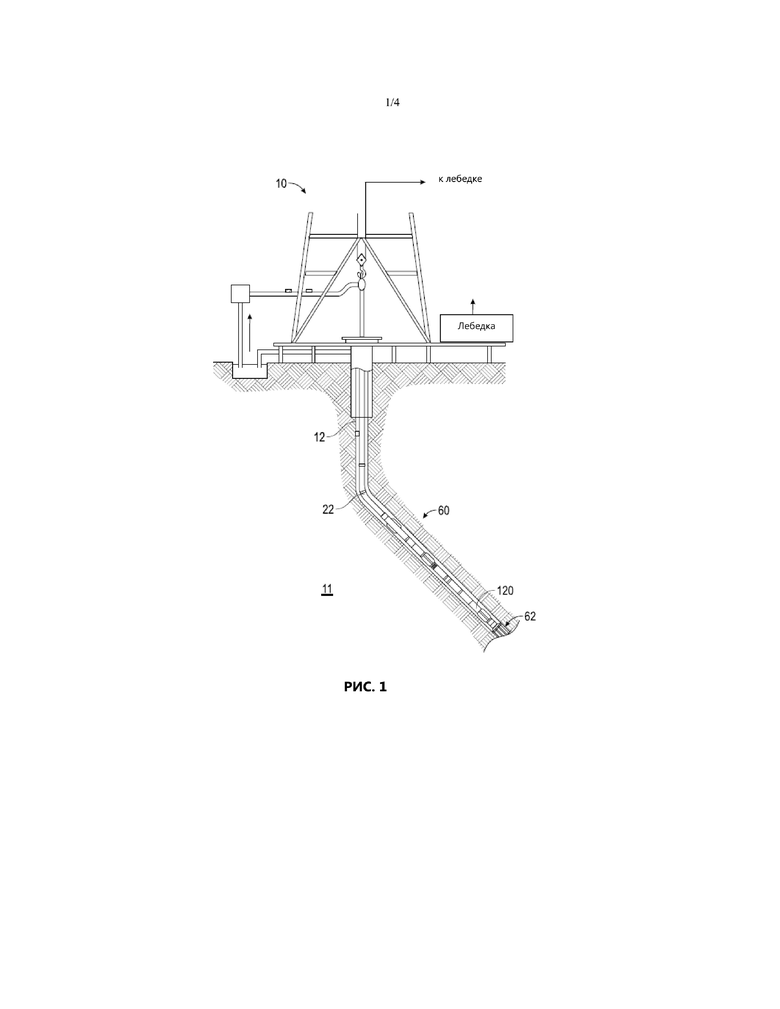

На РИС. 1 представлено схематическое изображение скважины с компоновкой низа бурильной колонны, использующей резьбовое соединение согласно настоящему изобретению.

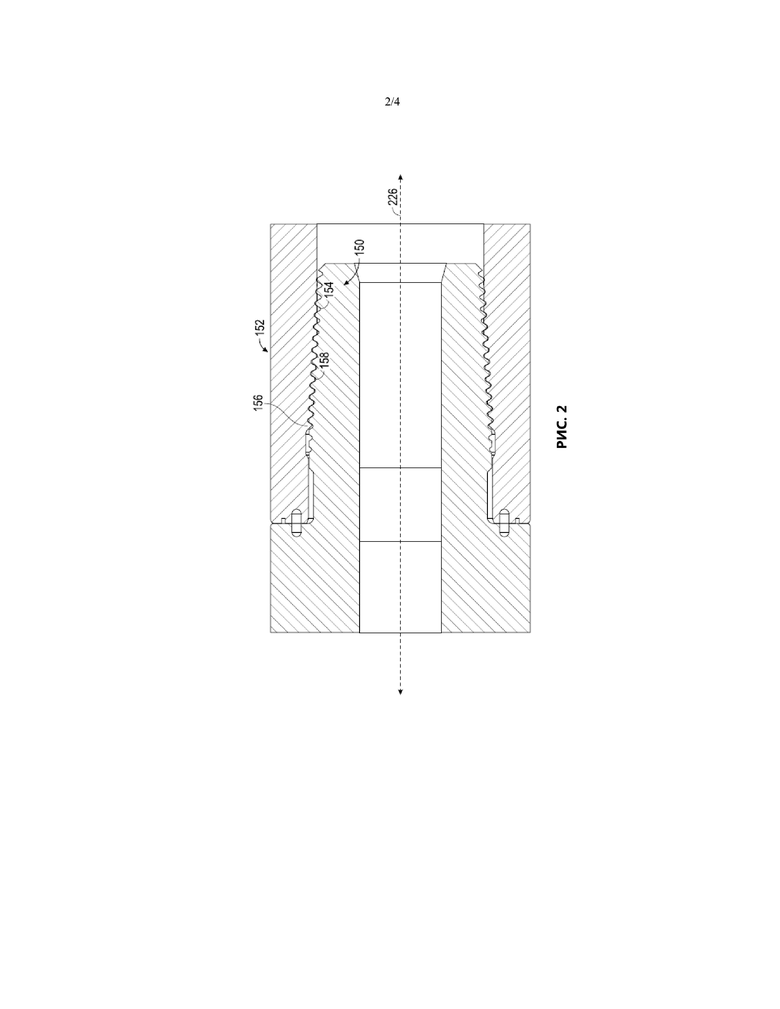

На РИС. 2 представлено схематическое изображение разреза примерного соединения, которое может использовать вариант резьбы в соответствии с настоящим изобретением.

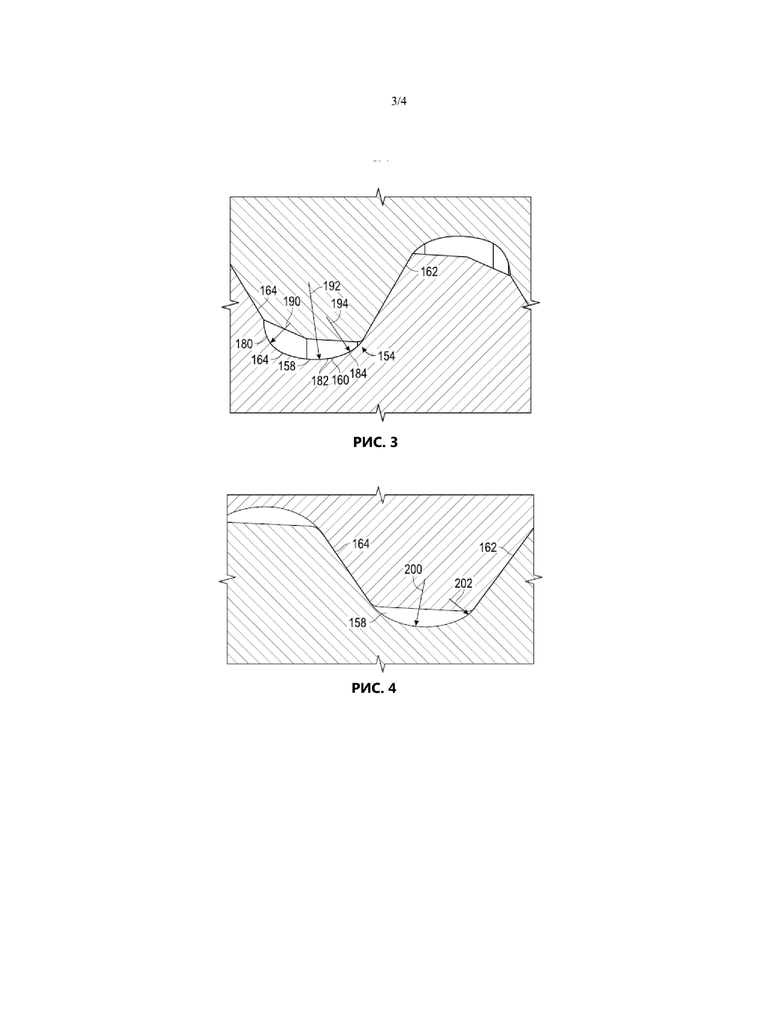

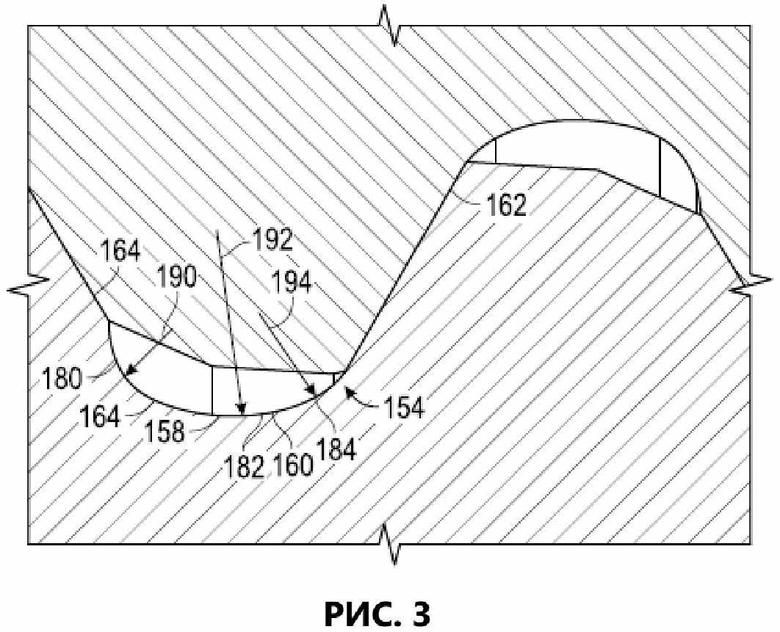

На РИС. 3 представлена примерная впадина профиля резьбы с тремя радиусами, в соответствии с одним вариантом осуществления настоящего изобретения.

На РИС. 4 представлена примерная впадина профиля резьбы с двумя радиусами, в соответствии с одним вариантом осуществления настоящего изобретения.

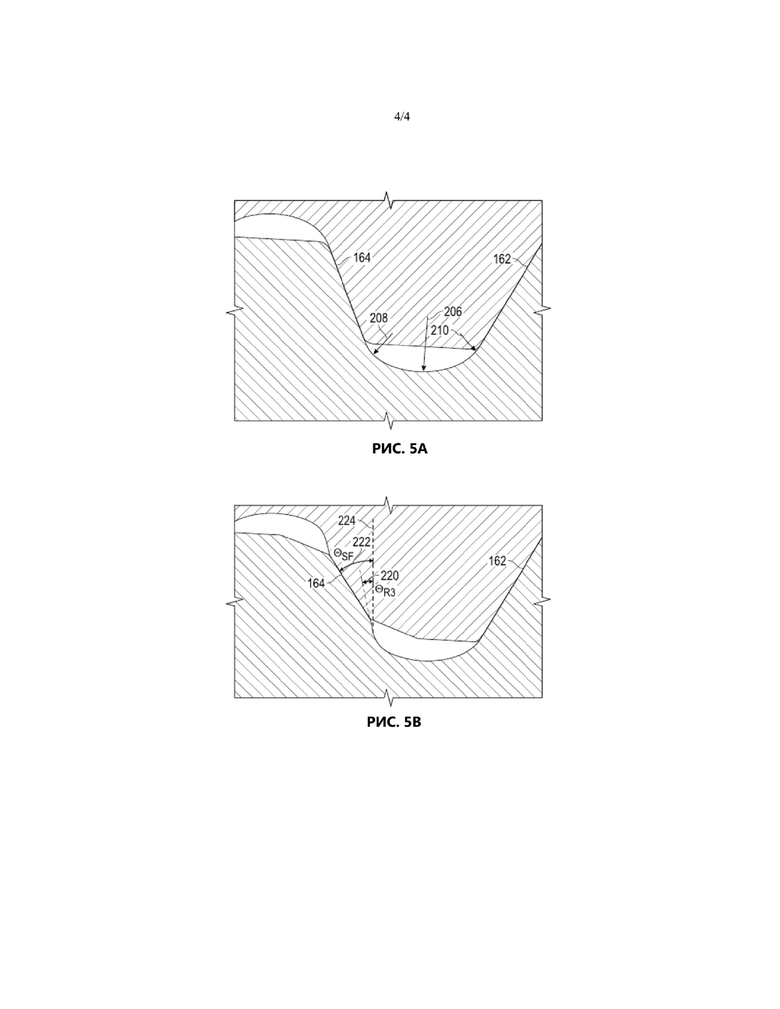

На РИС. 5A и 5B представлены примерные впадины профиля резьбы с тремя радиусами, в соответствии с вариантами осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройству и способам повышения усталостной прочности соединений концов труб с наружной и внутренней резьбой или муфт, подвергаемых циклическим изгибающим усилиям, в частности применяемых на нефтяных месторождениях. Варианты осуществления настоящего изобретения касаются оптимизированного закругления профиля резьбы, которое способно уменьшить локальное напряжение во впадине профиля резьбы и тем самым увеличить усталостную прочность резьбового соединения. Оптимизированная форма закругления впадины профиля резьбы создается комбинацией, по меньшей мере, двух радиусов разных размеров. Настоящее изобретение восприимчиво к различным вариантам осуществления. На чертежах показаны, а в документе подробно описаны конкретные варианты осуществления настоящего изобретения с пониманием того, что данное описание должно рассматриваться как иллюстративное и не предназначено для ограничения объема данного изобретения.

На Рис. 1 представлен вариант осуществления системы бурения 10, использующую компоновку низа бурильной колонны (КНБК) 60 для пробуривания стволов скважин. Хотя показана наземная система, но принципы настоящего изобретения могут использоваться для морских или подводных работ. На РИС.1, многослойная формация 11 пересекается стволом скважины 12. КНБК 60 опускается колонной бурильных труб 22 в скважину 12. Колонна бурильных труб 22 представляет собой соединенные бурильные трубы или сплошную колонну гибких труб со встроенными проводниками для подачи питания и/или передачи данных, обеспечивая прохождение сигнала и/или подачу питания между поверхностью и скважинным оборудованием. КНБК 60 содержит буровое долото 62 для формирования ствола скважины 12. В некоторых вариантах осуществления изобретения, КНБК 60 содержит один или несколько источников энергии вращения, например буровой двигатель 120.

В общем режиме работы буровой раствора под давлением закачивают с поверхности через колонну бурильных труб 22 вниз до КНБК 60. Данный поток бурового раствора используется для приведения в действие бурового двигателя 120, генерирующего энергию вращения, которая вращает буровое долото 62. Буровой раствор может также приводить в действие турбины или другие аналогичные устройства, которые извлекают энергию текущей промывочной жидкости. Извлеченная энергия может использоваться для выработки электроэнергии и/или создания гидравлического напора. Следует понимать, что генерирование энергии вращения (т.е. генерирование полезного крутящего момента), выработка электроэнергии и подача жидкой среды под давлением просто иллюстрируют различные функции, которые могут выполняться потребителем энергии вращения.

На Рис. 2 резьбовое соединение включает конец трубы с наружной резьбой 150 и конец трубы с внутренней резьбой 152. В обычно случае, конец трубы 150 имеет наружную резьбу 154, конец трубы 152 имеет внутреннюю резьбу 156. Соединение, представленное на Рис. 2, используется для соединения составной трубы колонны бурильных труб 22 (Рис. 1), переводников и другие компонентов КНБК 60 (Рис.1) и т.д. Соединение, представленное на Рис. 2, может также использоваться для любых других скважинных инструментов, включая, но не ограничиваясь этим, разбуриватели, расширители, труборезы и т.д.

На Рис. 3 подробно представлена впадина 158 профиля наружной резьбы 154. Используемый в данном описании термин "профиль резьбы" относится к форме резьбы или конфигурации витка резьбы в осевой плоскости, которая, как правило, включают в себя гребень резьбы, впадину и рабочие стороны профиля резьбы. Концентрация напряжений во впадине 158 находится под влиянием длины радиуса, задаваемой одной или несколькими дуговыми сегментами 160 между опорной стороной витка резьбы 162 и набегающей стороной 164 витка резьбы, например, витка 154. Используемый в данном описании радиус окружности представляет собой длину линии от центра до любой точки на ее кромке. Как правило, напряжение уменьшается с увеличением радиуса. При фиксированных параметрах профиля резьбы (например, шаге или ширине зуба, угле рабочей стороны профиля резьбы, высоте и т.д.) возможность увеличения радиуса минимальна. Имея в виду, что радиус впадины резьбы равен дуговому сегменту, определяемому этим радиусом, то эти понятия взаимозаменяемы. Таким образом, если говорится, что впадина профиля резьбы имеет заданный радиус, то это означает, что, по меньшей мер, часть поверхности, определяющей данную впадину, совпадает с дуговым сегментом, определенным указанным радиусом. Длина дуги зависит как от радиуса, так и от угла раствора.

Вариант осуществления настоящего изобретения использует комбинацию радиусов (здесь и далее, комбинированное сопряжение закруглений - CCR) с большими длинами радиуса, увеличивая, тем самым, соответствующий радиус кривизны в выбранных местах вдоль поверхности 160, соединяющей опорную сторону витка резьбы 162 и набегающую сторону 164. В неограничивающем варианте осуществления изобретения на Рис. 3, поверхность 160 соединяющая опорную сторону витка резьбы 162 и набегающую сторону 164 определяется дугами 180, 182, 184, каждая из которых имеет радиус 190, 192, 194. CCR подразумевает размещение относительно небольшого "крутого" радиус в менее критических положениях впадины профиля резьбы (например, непосредственно примыкая к рабочим сторонам профиля резьбы) и увеличение радиуса в более критическом положении, как правило, в средней части, или в середине впадины 158. В не ограничивающем варианте осуществления, радиус 190 может быть равен 0,70 мм, радиус 192 может быть 1,8 мм, а радиус 194 может быть равен 0,60 мм. По сравнению с обычным профилем, который определяется одним радиусом в 1,15 мм, критический максимальный радиус на впадине профиля резьбы 158 может быть увеличен более чем на 50% (с 1,15 мм до 1,8 мм). Более того, глубина профиля резьбы немного уменьшается, и, таким образом, занимает меньше радиального пространства для внешней и внутренней резьбы.

В вариантах осуществления на Рис. 4, профиль резьбы, с использованием CCR во впадине профиля резьбы 158, имеет 2 разных радиуса (например, R1 и R2). Радиус R1 200 может, по меньшей мере, в 1,5 раза превышать радиус R2 202. В другом варианте осуществления на Рис. 5А, профиль резьбы имеет три радиуса (R1, R2 и R3). В таких вариантах осуществления радиус R1 206 может быть от двух до четырех раз больше радиуса R2 208 и от двух до четырех раз больше радиуса R3 210. Меньшие радиусы (R2 208 и R3 210) могут находиться на противоположных сторонах наибольшего радиуса (R1 206). Все радиусы (R1-R3 206, 208, 210) предпочтительно соединены друг с другом по касательной. Прямая опорная сторона витка резьбы 162 может соединяться по касательной с меньшим радиусом (R2). Меньший радиус R3 может соединяться по касательной непосредственно с набегающей стороной 164. Дуги каждого радиуса R1, R2, R3 соединяются в конечных точках. Соединение по касательной означает, что касательная линия каждого радиуса в конечной точке, по существу соосна, например, имеет менее 10 градусов углового смещения. В вариантах осуществления, в которых используется скошенная опорная сторона витка резьбы (например, от 25° до 35°), дуга, связанная с радиусом R2 208, может охватывать примерно от 25° до 45°, а дуга, связанная с радиусом R1 206, может охватывать примерно от 35° до 65°.

С другой стороны, как показано на Рис. 5В, выход резьбы при угле ΘR3 220 может быть меньше угла ΘSF 222 набегающей стороны 164. Опорная сторона витка резьбы 162 может иметь соединение по касательной, как описано ранее. Значения ΘR3 220, ΘSF 222 приводятся относительно плоскости 224, которая ортогональна продольной оси 226 (Рис. 2) соединения.

Следует понимать, что данные значения предоставлены для иллюстрации, и что объем настоящего изобретения не ограничивается этими значениями. Кроме того, следует понимать, что данные значения зависят от используемых допусков на механическую обработку. Таким образом, данные значения просто указывают на общий способ оптимизации и могут применяться для минимизации локальных нагрузок в заданных геометрических ограничениях. Полагают, что общие соотношения между описанными особенностями профиля резьбы способны повысить усталостную прочность соединения почти любого диаметра при использовании примерного профиля резьбы по настоящему изобретению.

В альтернативных вариантах осуществления настоящего изобретения, витки резьбы могут подвергаться холодной деформации для повышения усталостной прочности, покрываться медью для повышения стойкости к истиранию и/или подвергаться дробеструйной обработке, чтобы увеличить устойчивость к коррозионному растрескиванию под напряжением. Витки резьбы могут также включать разгрузочную канавку (и) для увеличения усталостной прочности.

Вышеизложенное описывает конкретные варианты осуществления настоящего изобретения для иллюстрации и разъяснения. Тем не менее, в свете настоящего описания, специалистам в данной области техники должно быть очевидно, что в конкретных раскрытых вариантах могут быть сделаны изменения с получением подобного или сходного результата без отклонения от объема настоящего изобретения. Предполагается, что нижеследующая формула изобретения будет интерпретироваться с учетом всех таких модификаций и изменений.

Группа изобретений относится к скважинным инструментам, в частности к способам и устройствам для передачи энергии вращения потребителю. Технический результат – повышение срока эксплуатации резьбового соединения. Резьбовое соединительное устройство содержит конец трубы с наружной резьбой и конец трубы с внутренней резьбой, взаимосоответствующей наружной резьбе. При этом оно имеет профиль резьбы, образующий по меньшей мере часть внутренней резьбы или внешней резьбы и включающий впадину профиля резьбы, соединяющую первую рабочую сторону профиля резьбы со второй рабочей стороной профиля резьбы. Впадина профиля резьбы по меньшей мере частично образована несколькими радиусами, соединенными между собой по касательной и включающими, по меньшей мере: радиус, расположенный ближе к центру, первый отдаленный от центра радиус на одной стороне радиуса, расположенного ближе к центру, и второй отдаленный от центра радиус на другой стороне радиуса, расположенного ближе к центру, при этом радиус, расположенный ближе к центру, больше первого и второго отдаленного от центра радиуса. Первый отдаленный от центра радиус соединяется по касательной с первой рабочей стороной профиля резьбы в первом соединении по касательной, а второй отдаленный от центра радиус соединяется по касательной со второй рабочей стороной профиля резьбы во втором соединении по касательной, и касательная линия, связанная с по меньшей мере одним из первого соединения по касательной и второго соединения по касательной, выровнена с одной из первой и второй рабочих сторон, а первый отдаленный от центра радиус и второй отдаленный от центра радиус имеют разную длину. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Резьбовое соединительное устройство, содержащее конец (150) трубы с наружной резьбой (154) и конец (152) трубы с внутренней резьбой (156), взаимосоответствующей наружной резьбе (154), отличающееся тем, что оно имеет профиль резьбы, образующий по меньшей мере часть внутренней резьбы (156) или внешней резьбы (154) и включающий впадину (158) профиля резьбы, соединяющую первую рабочую сторону (162) профиля резьбы со второй рабочей стороной (164) профиля резьбы, причем впадина (158) профиля резьбы по меньшей мере частично образована несколькими радиусами, соединенными между собой по касательной и включающими по меньшей мере:

- радиус (192, 206), расположенный ближе к центру;

- первый отдаленный от центра радиус (190, 208) на одной стороне радиуса (192,206), расположенного ближе к центру; и

- второй отдаленный от центра радиус (194, 210) на другой стороне радиуса (192, 206), расположенного ближе к центру, при этом радиус (192, 206), расположенный ближе к центру, больше первого и второго отдаленного от центра радиуса (194, 210),

причем первый отдаленный от центра радиус (190, 208) соединяется по касательной с первой рабочей стороной (162) профиля резьбы в первом соединении по касательной, а второй отдаленный от центра радиус (194, 210) соединяется по касательной со второй рабочей стороной (164) профиля резьбы во втором соединении по касательной, и касательная линия, связанная с по меньшей мере одним из первого соединения по касательной и второго соединения по касательной, выровнена с одной из первой и второй рабочих сторон (164), а первый отдаленный от центра радиус (190, 206) и второй отдаленный от центра радиус (194, 210) имеют разную длину.

2. Соединительное устройство по п. 1, отличающееся тем, что радиус (206), расположенный ближе к центру, от двух до четырех раз больше первого отдаленного от центра радиуса (208) или второго отдаленного от центра радиуса (210).

3. Соединительное устройство по п. 2, отличающееся тем, что радиус (206), расположенный ближе к центру, не более чем в 4 раза больше первого отдаленного от центра радиуса (208) или второго отдаленного от центра радиуса (210).

4. Соединительное устройство по п. 1, отличающееся тем, что каждый из нескольких радиусов образует дуговой сегмент.

5. Соединительное устройство по п. 1, отличающееся тем, что каждый из радиусов имеет соответствующую дугу, причем дуги соединяются друг с другом в конечных точках, а касательные линии двух радиусов по существу совпадают с каждой конечной точкой.

6. Соединительное устройство по п. 1, отличающееся тем, что конец трубы (150) с наружной резьбой и конец трубы (152) с внутренней резьбой размещаются вдоль: (а) колонны бурильных труб и (b) КНБК.

7. Соединительное устройство по п. 1, отличающееся тем, что второй отдаленный от центра радиус (194, 210) соединяется со второй рабочей стороной (164) профиля резьбы под углом, который меньше угла, образуемого наружной поверхностью второй рабочей стороны (164) профиля резьбы.

8. Способ образования резьбового соединения, включающий формирование конца (150) трубы с наружной резьбой (154), отличающийся формированием конца (152) трубы с внутренней резьбой (156), взаимосоответствующей наружной резьбе (154), причем профиль резьбы, образующий по меньшей мере часть внутренней резьбы (156) или внешней резьбы (154), включает впадину (158) профиля резьбы, соединяющую первую рабочую сторону (162) профиля резьбы со второй рабочей стороной (164) профиля резьбы, и впадина (158) профиля резьбы по меньшей мере частично образована несколькими радиусами, соединенными между собой по касательной и включающими, по меньшей мере:

- радиус (192, 206), расположенный ближе к центру,

- первый отдаленный от центра радиус (190, 208) на одной стороне радиуса (192, 206), расположенного ближе к центру; и

- второй отдаленный от центра радиус (194, 210) на другой стороне радиуса (192, 206), расположенного ближе к центру, при этом радиус (192, 206), расположенный ближе к центру, больше первого и второго отдаленного от центра радиуса (194, 210),

причем первый отдаленный от центра радиус (190, 208) соединяется по касательной с первой рабочей стороной (162) профиля резьбы в первом соединении по касательной, а второй отдаленный от центра радиус (194, 210) соединяется по касательной со второй рабочей стороной (164) профиля резьбы во втором соединении по касательной, и касательная линия, связанная с по меньшей мере одним из первого соединения по касательной и второго соединения по касательной, выровнена с одной из первой и второй рабочих сторон (164), а первый отдаленный от центра радиус (190, 206) и второй отдаленный от центра радиус (194, 210) имеют разную длину.

9. Способ по п. 8, отличающийся тем, что первый отдаленный от центра радиус (190, 208) соединяется по касательной с первой рабочей стороной (162) профиля резьбы, а второй отдаленный от центра радиус (194, 210) соединяется по касательной со второй рабочей стороной (164) профиля резьбы.

10. Способ по п. 8, отличающийся тем, что радиус (192, 206), расположенный ближе к центру, по меньшей мере в 1,5 раза больше первого отдаленного от центра радиуса (190, 208) или второго отдаленного от центра радиуса (194, 210).

11. Способ по п. 10, отличающийся тем, что радиус (206), расположенный ближе к центру, не более чем в 4 раза больше первого отдаленного от центра радиуса (208) или второго отдаленного от центра радиуса (210).

| WO 2012161641 A1, 29.11.2012 | |||

| БУРОВОЕ ОБОРУДОВАНИЕ И ЕГО ОХВАТЫВАЮЩАЯ И ОХВАТЫВАЕМАЯ ЧАСТИ | 2008 |

|

RU2459924C2 |

| US 20020113436 A1, 22.08.2002 | |||

| US 6467818 B1, 22.10.2002 | |||

| US 20130147191 A1, 13.06.2013 | |||

| ТЕЛЕФОН | 1925 |

|

SU3718A1 |

Авторы

Даты

2019-09-19—Публикация

2015-07-29—Подача