Область техники

Настоящее изобретение относится, в целом, к измерительным приборам. В частности, настоящее изобретение относится к измерительной системе, имеющей аналоговый дисплей для отображения цифрового сигнала источника.

Уровень техники

Аналоговые измерительные приборы широко распространены во многих отраслях промышленности, начиная от управления процессами отопления, вентиляции и кондиционирования ОВК (HVAC) до управления процессами в авиационной отрасли. Некоторые из наиболее распространенных измерительных приборов имеют индикаторную стрелку на фоне шкалы. Положение стрелки относительно шкалы соответствует результату измерения заданного условия. Зачастую отображаемые условия относятся к условиям заданного процесса или заданной системы.

Согласно общепринятой практике измерительный прибор используется, например, для отображения давления технологической текучей среды. В типичном случае это реализуется только путем снятия показания давления с помощью устройства, которое передает сигнал в неэлектрическом виде, например, пневматически, в измерительный прибор. Механическое устройство внутри измерительного прибора использует принятое давление сжатого газа для приведения в действие механического узла, который, в конечном итоге, обеспечивает вращение стрелки относительно шкалы для указания измеренного значения.

В последнее время благодаря постоянно увеличивающейся доступности и усовершенствованию технологий появились и стали набирать популярность датчики, выдающие электрический выходной сигнал. Обычной практикой для датчиков такого типа является передача электронного сигнала в цифровой дисплей, например, жидкокристаллический (LCD) дисплей или светодиодный (LED) дисплей для отображения значения измерения датчика. Несмотря на эффективность, данный тип измерительных приборов является неоптимальным для отдельных областей применения. Например, измерительные приборы часто устанавливают на улице, где жидкокристаллические и светодиодные дисплеи плохо читаются при воздействии прямых солнечных лучей.

Также известны попытки использовать аналоговый дисплей измерительного прибора совместно с датчиком, выдающим электрический сигнал. Однако в ходе данных попыток применялись дорогие и неэффективные компоненты. Таким образом, существует необходимость в менее дорогом и более эффективном аналоговом измерительном приборе, который можно было бы использовать совместно с датчиком, выдающим электрический сигнал.

Раскрытие изобретения

В одном из вариантов осуществления настоящего изобретения измерительная система содержит датчик, выдающий сигнал датчика в качестве функции зарегистрированного параметра. Измерительная система также содержит двигатель и измерительный прибор, имеющий шкалу и подвижную индикаторную стрелку, приводимую посредством двигателя и отображающую вычисленное значение зарегистрированного параметра на основании положения стрелки относительно шкалы. Измерительная система дополнительно содержит датчик положения, выдающий сигнал обратной связи по положению, характеризующий зарегистрированное положение стрелки, и контроллер, на основании сигнала датчика и сигнала обратной связи по положению выдающий в двигатель команды приведения в действие.

Согласно другому варианту осуществления настоящего изобретения, измерительная система содержит множество датчиков, выдающих сигналы датчиков в качестве функции зарегистрированных параметров. Измерительная система дополнительно содержит измерительный узел, который включает в себя двигатель, измерительный прибор, имеющий шкалу и подвижную индикаторную стрелку, приводимую посредством двигателя и отображающую вычисленное значение зарегистрированного параметра на основании положения стрелки относительно шкалы, и датчик положения, выдающий сигнал обратной связи по положению на основании зарегистрированного положения стрелки. Кроме того, в измерительной системе предусмотрен контроллер, на основании вычисленного значения и сигнала обратной связи по положению выдающий в двигатель измерительного узла команды приведения в действие.

В другом варианте осуществления настоящего изобретения предложен способ отображения измерения в измерительном приборе, имеющем шкалу и подвижную стрелку. Согласно предлагаемому способу формируют сигнал датчика, характеризующий зарегистрированный параметр. Кроме того, формируют вычисленное значение в качестве функции сигнала датчика, которое затем используют для отображения измерения зарегистрированного параметра посредством перемещения стрелки относительно шкалы. Также формируют сигнал обратной связи по положению, характеризующий зарегистрированное положение стрелки, и на основании вычисленного значения и сигнала обратной связи по положению приводят в действие двигатель для перемещения стрелки.

Краткое описание чертежей

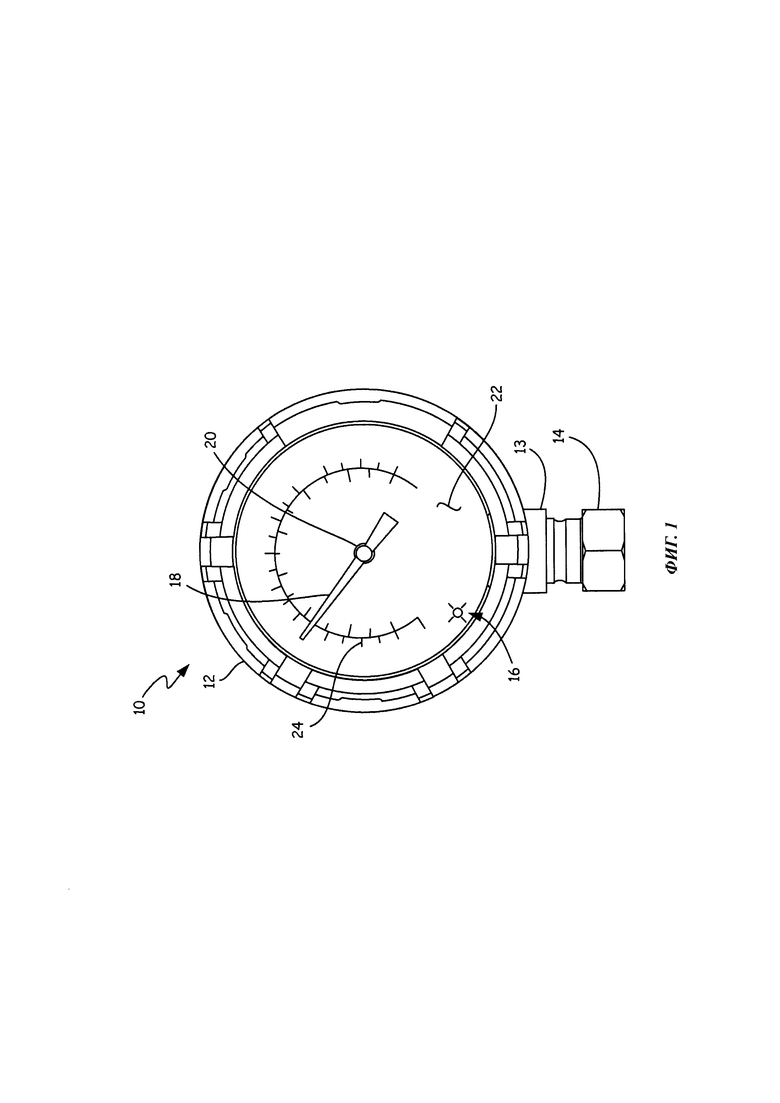

На фиг. 1 на виде спереди показана измерительная система согласно одному из предпочтительных вариантов осуществления настоящего изобретения.

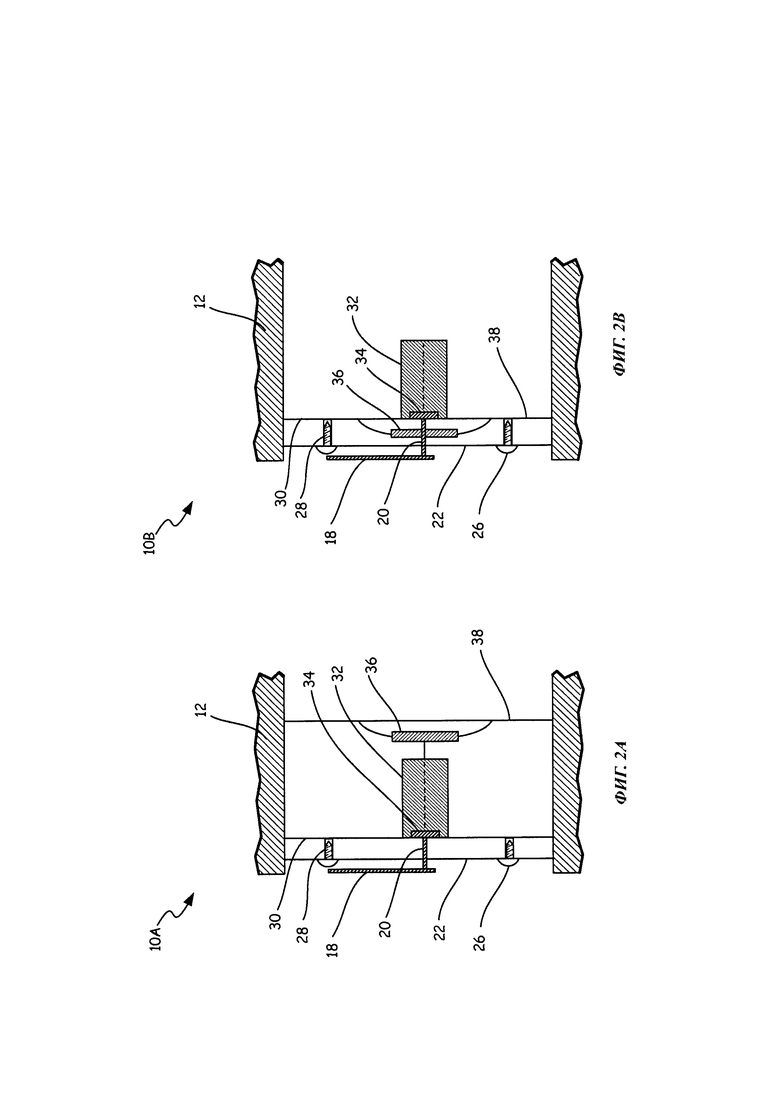

На фиг. 2А и 2В частично сбоку в поперечном разрезе показаны две измерительные системы согласно настоящему изобретению.

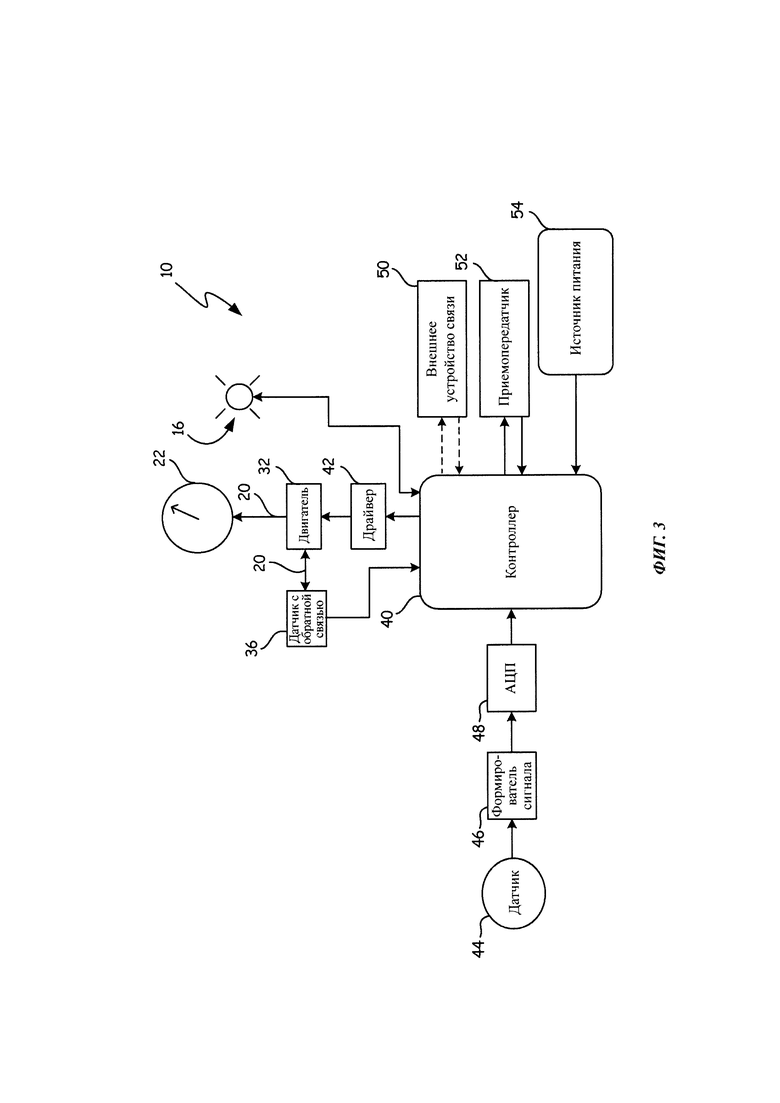

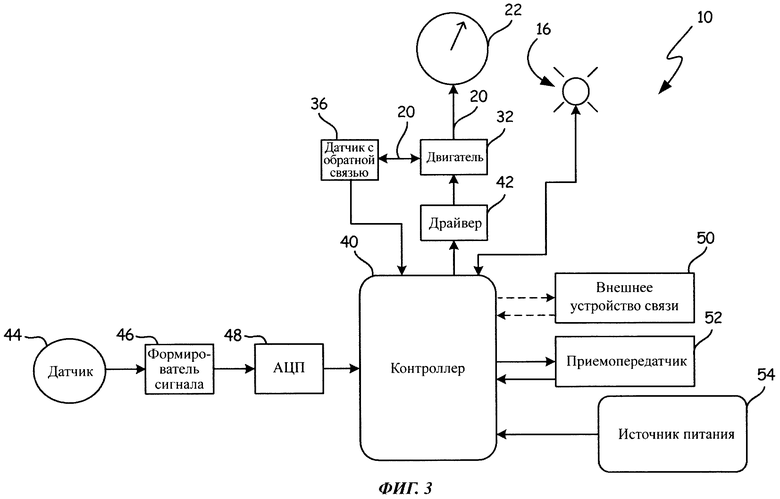

На фиг. 3 представлена структурная схема измерительной системы согласно одному из предпочтительных вариантов осуществления настоящего изобретения.

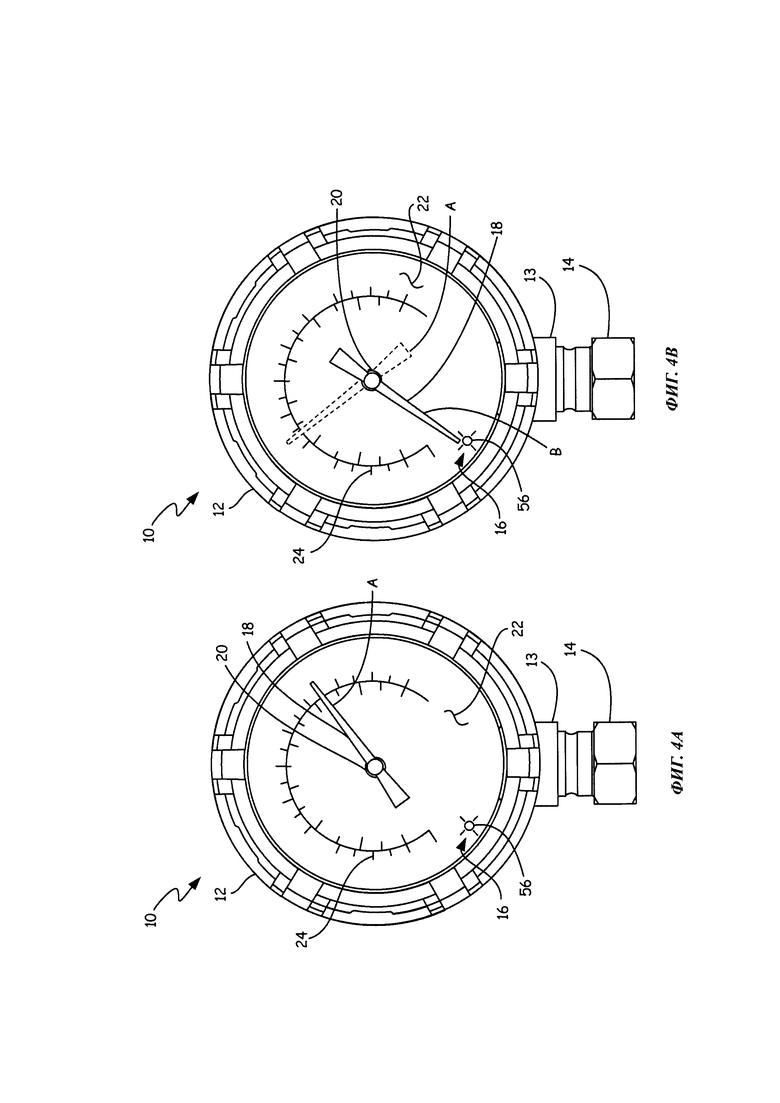

На фиг. 4А и 4В на виде спереди показана измерительная система с фиг. 1 в двух рабочих состояниях.

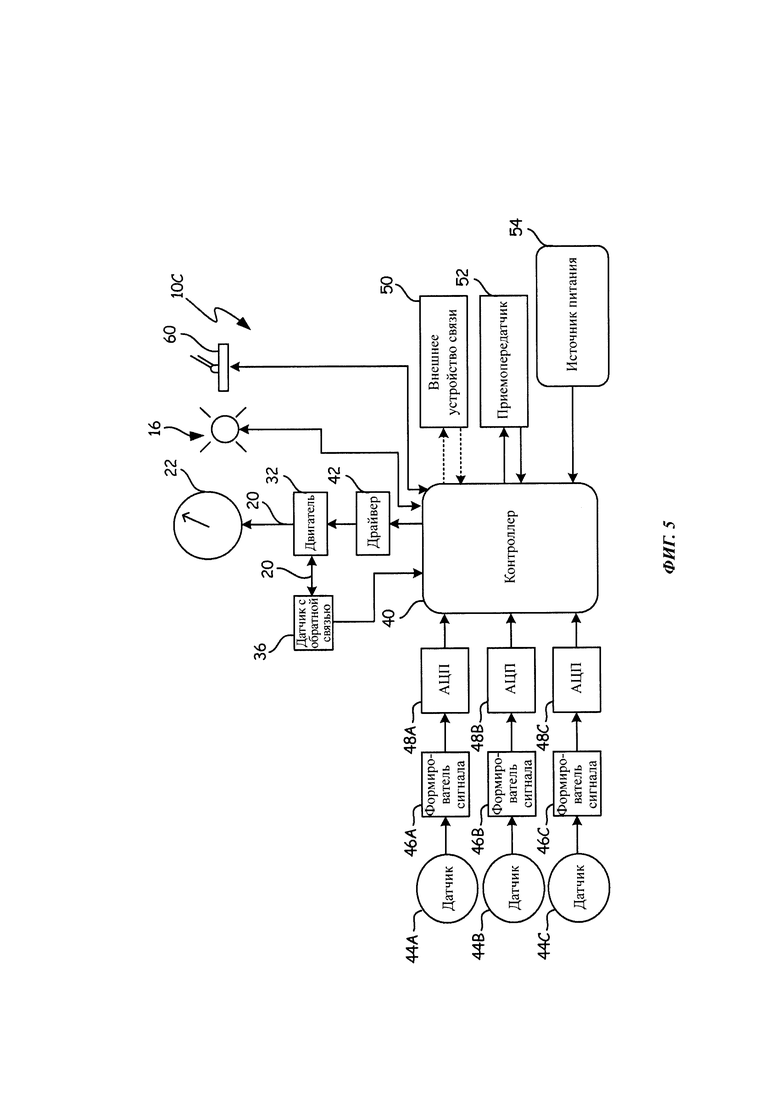

На фиг. 5 представлена структурная схема измерительной системы согласно другому предпочтительному варианту осуществления настоящего изобретения.

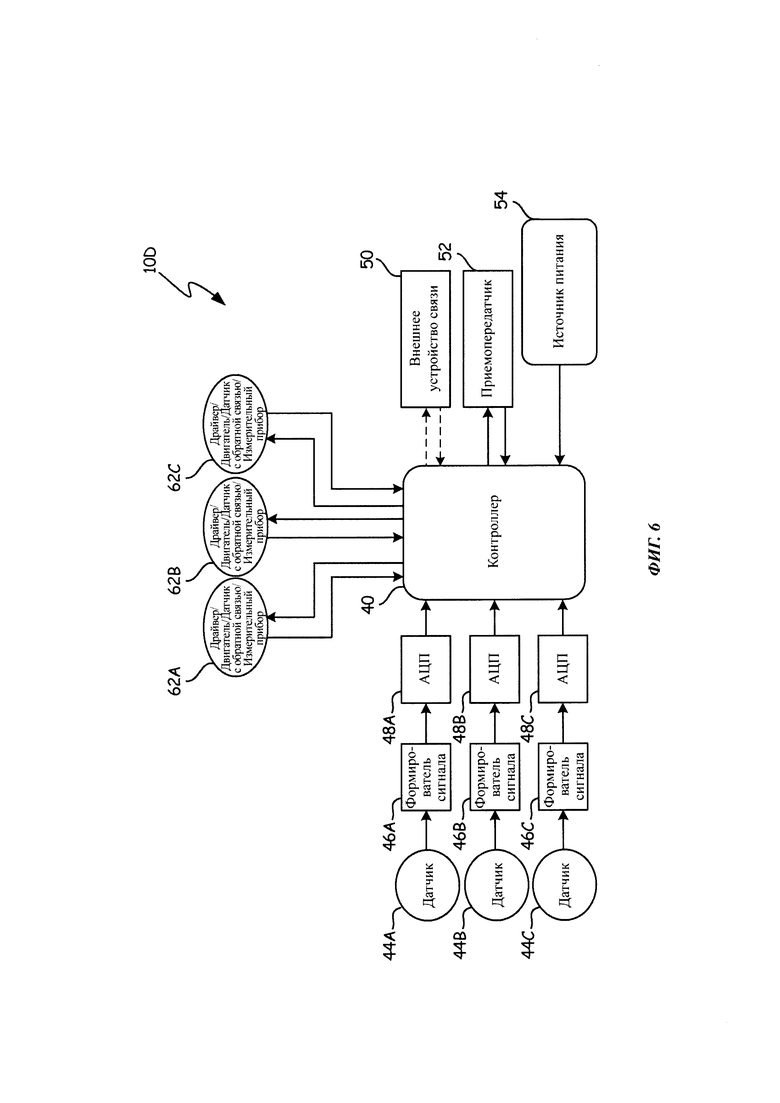

На фиг. 6 представлена структурная схема измерительной системы согласно дополнительному варианту осуществления настоящего изобретения.

Осуществление изобретения

Согласно настоящему изобретению разработана менее дорогая и более эффективная аналоговая измерительная система, способная отображать измерение, полученное из электронного сигнала, за счет использования датчика положения с обратной связью совместно с двигателем постоянного тока или двигателем переменного тока и управляющей системой. Настоящее изобретение позволяет не только сэкономить расходы по сравнению с известными из уровня техники устройствами, но также обеспечивает точное отображение измеренного значения с возможностью указания ошибок и неисправностей компонентов. Кроме того, встраивание беспроводного приемопередатчика в систему обеспечивает возможность связи измерительной системы с беспроводной сетью.

На фиг. 1 в аксонометрии показана измерительная система 10 согласно одному из предпочтительных вариантов осуществления настоящего изобретения, которая включает корпус 12, соединительные средства 13 и капсулу 14 датчика. Корпус 12 содержит индикатор 16 состояния, индикаторную стрелку 18, приводной вал 20 и шкалу 22 (которая имеет метки или знаки 24 шкалы и крепежные элементы 26 шкалы).

Корпус 12 является круглым в профиле, как показано на фиг. 1, однако возможно использование любой другой формы, например, квадратной, прямоугольной или эллиптической. В данном варианте осуществления настоящего изобретения корпус 12 и соединительные средства 13 соединены друг с другом, либо в виде полностью цельного элемента (например, формованного пластмассового узла), либо с помощью крепежных устройств (например, за счет соединений с наружной и внутренней резьбой). Капсула 14 датчика соединена с соединительными средствами 13 с помощью соединения с наружной и внутренней резьбой. Однако, она также может быть прикреплена к соединительным средствам 13 с помощью любого другого соединительного устройства.

Индикатор 16 состояния, индикаторная стрелка 18, приводной вал 20 и шкала 22 находятся внутри корпуса 12. Индикатор 16 состояния показан расположенным на поверхности шкалы 22, однако он может быть прикреплен к любой части корпуса 12. Индикаторная стрелка 18 индикатора прикреплена к приводному валу 20. Проксимальный конец приводного вала 20 заканчивается внутри индикаторной стрелки 18 или сразу после прохождения приводного вала 20 через индикаторную стрелку 18. Дистальный конец приводного вала 20 проходит через шкалу 22 и продолжается к другим компонентам внутри измерительной системы 10.

На шкале 22 предусмотрены метки или знаки 24 шкалы, которые могут быть нарисованы или напечатаны на шкале 22. Метки или знаки 24 шкалы также могут быть закреплены на шкале любым способом соединения, например, с помощью клея или путем сварки пластмасс. Метки или знаки 24 шкалы могут быть равномерно распределены по окружности по внешнему периметру шкалы 22. Метки или знаки 24 шкалы могут включать первичный и вторичный набор меток, как показано на фиг. 1.

Корпус 12 вмещает в себя и предохраняет все находящиеся внутри него компоненты. Капсула 14 датчика может быть прикреплена к соединительным средствам технологической системы (не показана) так, что измерения процесса могут быть произведены с помощью датчика внутри капсулы 14 датчика. В одном из вариантов осуществления настоящего изобретения капсула 14 датчика может содержать датчик давления, который может быть привинчен в технологической системе у напорного отверстия. В этом случае датчик давления способен измерить давление в ходе технологического процесса, преобразовать измерение в электрический сигнал и отправить указанный сигнал далее. Индикатор 16 состояния, прикрепленный к поверхности шкалы 22, визуально указывает состояние измерительной системы 10.

Измерительная система 10 отображает визуальное представление вычисленного значения. Двигатель вращает приводной вал 20 в направлении по часовой стрелке или против часовой стрелки. Приводной вал 20, в свою очередь, вращает индикаторную стрелку 18 в том же самом направлении. Индикаторная стрелка 18 вращается относительно шкалы 22 и меток или знаков 24 шкалы, которые не вращаются. Метки или знаки 24 шкалы обозначают основные шаги увеличения единиц измеряемого значения. Например, метки или знаки 24 шкалы могут показывать приращение в 10 (как показано на чертеже) фунтов на квадратный дюйм давления для измерительной системы, отображающей измерения давления, а вторичная шкала (как показано на чертежах) может также быть использована для обозначения приращения в килопаскалях. Положение индикаторной стрелки 18 относительно шкалы 22 и меток или знаков 24 шкалы отображает визуальное представление измеряемого значения.

На фиг. 2А, частично в поперечном разрезе показана измерительная система 10А согласно одному из вариантов осуществления настоящего изобретения, которая, прежде всего, включает в себя содержимое корпуса 12. Внутри корпуса 12 находится индикатор 16 состояния (показан на фиг. 1), индикаторная стрелка 18, приводной вал 20, шкала 22, крепежные элементы 26 шкалы, опорные стойки 28 шкалы и монтажная плата 30. Кроме того, в корпусе размещен двигатель 32, монтажная опора 34 двигателя, датчик 36 положения с обратной связью и печатная плата 38.

В соответствии с данным вариантом осуществления настоящего изобретения индикаторная стрелка 18 прикреплена к приводному валу 20. Проксимальный конец приводного вала 20 заканчивается внутри стрелки 18 индикатора или сразу после прохождения приводного вала 20 сквозь индикаторную стрелку 18. Приводной вал 20 проходит через шкалу 22, через монтажную плату 30 и далее в двигатель 32. Хотя в проиллюстрированном примере приводной вал 20 показан напрямую соединенным с двигателем 32, он может также включать в себя силовую передачу, имеющую, например, редуктор, расположенный между приводным валом 20 и двигателем 32. Далее, приводной вал 20 продолжается через двигатель 32 и в датчик 36 положения с обратной связью, где дистальный конец приводного вала 20 заканчивается. Приводной вал 20 опирается на подшипники (не показаны) внутри двигателя 32 и может дополнительно опираться на подшипники снаружи двигателя 32.

Датчик 36 положения с обратной связью электрически соединен с печатной платой 38 через комплект проводов, гибких кабелей, печатной схемы или любых других средств передачи электрических сигналов. Печатная плата 38 закреплена или другим способом зафиксирована на корпусе 12 с помощью винтов, заклепок, припоя, клея или любого другого крепежного средства.

В данном варианте осуществления настоящего изобретения шкала 22 контактирует с опорными стойками 28 и крепежными элементами 26 шкалы. Крепежные элементы 26 шкалы проходят через шкалу и в опорные стойки 28 шкалы. Крепежные элементы 26 шкалы могут представлять собой винты, заклепки или любые другие крепежные средства. Опорные стойки 28 шкалы контактируют со шкалой 22 и приклеены или другим способом закреплены на монтажной плате 30. Монтажная опора 34 двигателя также установлена на монтажной плате 30 и прикреплена к двигателю 32. Монтажная плата 30 закреплена или выполнена за одно целое с корпусом 12. Индикаторная стрелка 20 удалена от шкалы 22 и предпочтительно не контактирует со шкалой 22.

Крепежные элементы 26 шкалы удерживают шкалу 22 на месте за счет крепления шкалы 22 на опорных стойках 28, благодаря чему шкала 22 удерживается в неподвижном положении относительно монтажной платы 30. Шкала 22 также может быть выполнена за одно целое с корпусом 12, например, в виде элемента типового пластмассового узла, полученного литьем под давлением. Монтажная опора 34 двигателя, прикрепленная и к двигателю, и к монтажной плате 30, фиксирует положение двигателя 32 относительно монтажной платы 30. Монтажная плата 30, прикрепленная к корпусу 12, удерживает опорные стойки 28, шкалу 22, монтажную опору 34 двигателя, двигатель 32 и приводной вал 20 на месте относительно корпуса 12. Таким образом, монтажная плата 30 обеспечивает сохранение относительного расположения между указанными компонентами и печатной платой 38 и датчиком 36 положения с обратной связью, которые также прикреплены к корпусу 12. Такое крепление указанных компонентов и их относительные положения продлевают срок службы компонентов и увеличивают точность отображаемого измерения.

В данном варианте осуществления настоящего изобретения индикатор 16 состояния электрически соединен с печатной платой 38. Кроме того, индикатор 16 состояния расположен на поверхности шкалы 22 и физически установлен на печатной шкале 22 или монтажной плате 30.

Измерительная система 10А отображает визуальное представление измеряемого значения. Контроллер и привод (показан на последующих чертежах) обеспечивают поворот двигателя 34 на основании указанного измеряемого значения. Двигатель 34 поворачивает приводной вал 20 вокруг его оси в любом из направлений вращения. Приводной вал 20, в свою очередь, вращает индикаторную стрелку 18 в том же самом направлении. При вращении индикаторной стрелки 18 и изменении ее положения датчик 36 положения с обратной связью преобразует положение приводного вала 20 в электрический сигнал, направляемый в контроллер (показанный на последующих чертежах). Индикаторная стрелка 18 вращается относительно шкалы 22, которая не вращается. Положение индикаторной стрелки 18 относительно шкалы 22 отображает визуальное представление вычисленного значения.

На фиг. 2В частично в поперечном разрезе показана измерительная система 10В согласно другому предпочтительному варианту осуществления настоящего изобретения, которая включает в себя все компоненты измерительной системы 10А за исключением монтажной платы 30.

В соответствии с данным вариантом осуществления настоящего изобретения индикаторная стрелка 18 прикреплена к приводному валу 20. Проксимальный конец приводного вала 20 заканчивается внутри стрелки 18 индикатора или сразу после того, как приводной вал 20 пройдет через индикаторную стрелку 18. Приводной вал 20 проходит через шкалу 22, через датчик 36 положения с обратной связью и через печатную плату 38. Далее приводной вал 20 продолжается через печатную плату 38 и затем в двигатель 32. Дистальный конец приводного вала 20 заканчивается внутри двигателя 32 или сразу после того, как приводной вал 20 проходит через двигатель 32. Хотя в проиллюстрированном примере приводной вал 20 показан напрямую соединенным с двигателем 32, он также может включать в себя силовую передачу, имеющую, например, редуктор. Приводной вал 20 опирается на подшипники (не показаны) внутри двигателя 32 и может опираться на дополнительные подшипники снаружи двигателя 32.

В данном варианте осуществления настоящего изобретения шкала 22 контактирует с опорными стойками 28 и крепежными элементами 26 шкалы. Крепежные элементы 26 шкалы проходят через шкалу 22 и в опорные стойки 28 шкалы. Крепежные элементы 26 шкалы могут представлять собой винты, заклепки или любые другие крепежные средства. Опорные стойки 28 шкалы контактируют со шкалой 22 и приклеены или другим способом закреплены на печатной плате 38. Монтажная опора 34 двигателя также установлена на печатной плате 38 и прикреплена к двигателю 32. Печатная плата 38 прикреплена к корпусу 12 или выполнена с ним как одно целое. Индикаторная стрелка 20 удалена от шкалы 22 и предпочтительно не контактирует со шкалой 22.

Крепежные элементы 26 шкалы удерживают шкалу 22 на месте за счет крепления шкалы 22 на опорных стойках 28, благодаря чему шкала 22 удерживается в неподвижном положении относительно печатной платы 38. Монтажная опора 34 двигателя, прикрепленная и к двигателю 32, и к печатной плате 38, фиксирует положение двигателя 32 относительно печатной платы 38. Печатная плата 38, прикрепленная к корпусу 12, удерживает опорные стойки 2, монтажную опору 34 двигателя, двигатель 32 и приводной вал 20 на месте относительно корпуса 12.

В данном варианте осуществления настоящего изобретения индикатор 16 состояния электрически соединен с печатной платой 38. Кроме того, индикатор 16 состояния расположен на поверхности шкалы 22 и физически установлен на печатной плате 38.

Измерительная система 10В функционирует аналогично измерительной системе 10A для отображения визуального представления вычисленного значения.

На фиг. 3 представлена структурная схема измерительной системы 10 согласно одному из вариантов осуществления настоящего изобретения. К компонентам измерительной системы 10 относится индикатор 16 состояния, шкала 22, двигатель 32, приводной вал 20, датчик 36 положения с обратной связью, драйвер 42 двигателя, контроллер 40, датчик 44, формирователь 46 сигнала датчика, аналого-цифровой преобразователь (АЦП) 48, внешнее устройство 50 связи, приемопередатчик 52 и источник 54 питания.

Приводной вал 20 соединен с двигателем 32, индикаторной стрелкой 18 и датчиком 36 положения с обратной связью (как показано на фиг. 1 и 2). Датчик 36 положения с обратной связью электрически соединен с контроллером 40. Драйвер 42 двигателя электрически соединен с двигателем 32 и контроллером 40.

Датчик 44 электрически соединен с формирователем 46 сигнала, который электрически соединен с аналого-цифровым преобразователем 48. Аналого-цифровой преобразователь 48 соединяется электрически с контроллером 40. Далее, контроллер 40 соединен электрически с индикатором 16 состояния, внешним устройством 50 связи, приемопередатчиком 52 и источником 54 питания.

Датчик 44 установлен таким образом, чтобы он мог детектировать состояние или параметр процесса или системы, например, давление, температуру, влажность, уровень, колебания, свет, звук или силу. При детектировании датчик 44 выдает аналоговый электрический сигнал, который является функцией зарегистрированного состояния или параметра. Формирователь 46 сигнала может фильтровать, усиливать или осуществлять любые другие действия с аналоговым сигналом для обеспечения возможности точного преобразования сигнала от датчика 44в измеренное значение посредством контроллера 40. Аналогово-цифровой преобразователь 48 преобразует аналоговый сигнал, принятый от формирователя 46 сигнала, в цифровой сигнал, который отправляется в контроллер 40.

Схема, образующая порт связи, электрически соединена с контроллером 40. Порт связи обеспечивает возможность связи между внешним устройством 50 связи и контроллером 40. Порт связи может быть размещен внутри корпуса 12, расположен на задней поверхности корпуса 12 или в любом другом месте в измерительной системе 10. Внешнее устройство 50 связи представляет собой внешнее устройство, содержащее электрические компоненты, взаимодействующие с портом связи. Благодаря этому измерительная система 10 может быть сконфигурирована для использования в сети. Например, внешнее устройство 50 связи может обеспечивать возможность интеграции измерительной системы 10 в беспроводную сеть, которая обеспечивает связь с использованием протокола WirelessHART® в соответствии со стандартом IEC 62591.

Во время или после процесса конфигурирования приемопередатчик 52 позволяет измерительной системе 10 отправлять и принимать пакеты связи через проводное или беспроводное соединение с удаленной сетью. Например, приемопередатчик 52 может обеспечить возможность соединения измерительной системы 10 с беспроводной ячеистой сетью, соответствующей протоколу WirelessHART®, или же приемопередатчик 52 может обеспечить возможность соединения измерительной системы 10 с проводной сетью, соответствующей протоколу HART®, или с другой промышленной сетью.

Источник 54 питания обеспечивает подачу электрической энергии в контроллер 40. Далее, контроллер 40 может устанавливать распределение электрической энергии в другие устройства, требующие питания, например, в двигатель 32. Печатная плата 38 распределяет электропитание в любое другое устройство, требующее питания, после установки электропитания с помощью регулятора напряжения (не показан). Это особенно важно, когда необходимыми или идеальными являются энергосберегающие способы, например, когда в качестве источника питания используется батарея. Источник 54 питания может включать батарею или может представлять собой другой источник переменного или постоянного тока. Например, источник 54 питания может принимать электрическую энергию от схемы в 4-20 миллиампер или может представлять собой эту схему.

Вычисленное значение, отображаемое в измерительной системе 10, определяется контроллером 40 на основании двух параметров. Первый параметр обеспечивается датчиком 36 положения с обратной связью, который измеряет положение приводного вала 20 и направляет данные детектирования в контроллер 40 в виде электрического сигнала. Второй параметр обеспечивается датчиком 44 на основании состояния, детектированного датчиком 44. Контроллер 40 преобразует второе состояние, принятое от датчика 44, в параметр значения вращения, который является уставкой для индикаторной стрелки 18. При этом для получения выходной величины, необходимой для приведения индикаторной стрелки 18, возможно использование множества алгоритмов.

На следующем этапе согласно одному из вариантов осуществления настоящего изобретения контроллер 40 использует алгоритм для сравнения уставки для индикаторной стрелки 18 с положением приводного вала 20, сообщенным датчиком 36 положения с обратной связью. На основании указанного сравнения алгоритм будет определять, необходимо ли вращение индикаторной стрелки 18 и на какую величину. Результатом алгоритма является выходной сигнал. Выходной сигнал может быть получен с помощью простого пропорционального алгоритма на основании второго параметра, получен с помощью пропорционально-интегрального алгоритма (ПИ, PI), получен с помощью пропорционально-интегрально-производного алгоритма (ПИП, PID), или любого другого алгоритма, способного создать выходной сигнал. Выходной сигнал отправляется в драйвер 42, что в итоге вызывает вращение индикаторной стрелки 18, как проиллюстрировано и описано со ссылкой на фиг. 1 и 2. Датчик 36 положения с обратной связью зарегистрирует новое положение индикаторной стрелки 18 и выдаст сигнал обратно в контроллер 40, обеспечивая постоянный контур обратной связи, относящийся к положению индикаторной стрелки 18. После этого контроллер 40 с помощью другого алгоритма определяет, правильно ли позиционирована индикаторная стрелка 18, путем сравнения нового значения первого параметра с уставкой. Второй алгоритм может представлять собой пропорциональный алгоритм, алгоритм ПИ (PI), или алгоритм ПИП (PID). Если индикаторная стрелка 18 расположена неправильно, то другой выходной сигнал создается и отправляется в драйвер 42. В итоге первый и второй алгоритмы будут работать совместно для отображения точного вычисленного значения.

В другом варианте осуществления настоящего изобретения контроллер 40 использует алгоритм для сравнения уставки для индикаторной стрелки 18 с положением приводного вала 20, сообщенным датчиком 36 положения с обратной связью. Алгоритм определяет, необходимо ли вращение индикаторной стрелки 18 и на какую величину. Результатом алгоритма является выходной сигнал, который уже был скорректирован с учетом ошибки. Выходной сигнал может быть получен с помощью простого пропорционального алгоритма на основании двух параметров, получен с помощью алгоритма ПИ (PI) или получен с помощью алгоритма ПИП (PID) или любого другого алгоритма, способного создать выходной сигнал. Выходной сигнал отправляется в драйвер 42, что в итоге приводит к вращению индикаторной стрелки 18, как проиллюстрировано и раскрыто со ссылкой на фиг. 1 и 2. После движения индикаторной стрелки 18 датчик 36 положения с обратной связью зарегистрирует положение индикаторной стрелки 18 и выдаст сигнал обратно в контроллер 40, создавая постоянный контур обратной связи, относящийся к положению индикаторной стрелки 18.

На фиг. 4А и 4В на виде спереди проиллюстрирована измерительная система согласно одному из предпочтительных вариантов осуществления настоящего изобретения в двух рабочих состояниях. Вариант, представленный на фиг. 4А и 4В, включает в себя те же самые компоненты и функционирует так же, как и измерительные системы согласно вариантам с фиг. 1-3. Однако на фиг. 4А и 4В дополнительно проиллюстрировано функционирование индикатора 16 состояния.

Измерительная система 10 содержит корпус 12, капсулу 14 датчика и индикатор 16 состояния. Корпус 12 включает в себя индикаторную стрелку 18, приводной вал 20 и шкалу 22. Индикатор 16 состояния включает в себя световой индикатор 56. Как показано на фиг. 4А и 4В, также вычисляется положение А индикаторной стрелки.

Корпус 12 вмещает в себя и предохраняет все находящиеся внутри него компоненты. Капсула 14 датчика может быть прикреплена к соединительным средствам технологической системы (не показана) так, что измерения процесса могут быть сняты датчиком 44, расположенным внутри капсулы 14 датчика. Световой индикатор 56 индикатора 16 состояния находится на шкале 22.

Индикатор 16 состояния проводами соединен с контроллером 40. Индикатор 16 состояния обеспечивает средства для визуального указания того, правильно ли расположена индикаторная стрелка 18 относительно шкалы 22. В данном варианте осуществления настоящего изобретения индикатор 16 состояния использует один двухцветный светодиод (зеленый и красный), но также возможно использование двух отдельных светодиодов (один зеленый и один красный) или любых других источников света малой мощности любого другого цвета.

Двигатель 32 измерительной системы 10 вращает приводной вал 20 в направлении по часовой стрелке или в направлении против часовой стрелки. Приводной вал 20, в свою очередь, вращает индикаторную стрелку 18 в том же самом направлении. Индикаторная стрелка 18 вращается относительно шкалы 22 и меток или знаков 24 шкалы, которые не вращаются. Метки или знаки 24 шкалы обозначают основные шаги увеличения единиц измеряемого значения, например, в 10 фунтов на квадратный дюйм давления. Положение индикаторной стрелки 18 относительно шкалы 22 и меток или знаков 24 шкалы отображает визуальное представление вычисленного значения. Уставка А индикаторной стрелки отражает желаемое положение индикаторной стрелки 18 на основании нескольких параметров, а зарегистрированное положение В индикаторной стрелки представляет собой зарегистрированное местоположение стрелки на основании информации обратной связи по положению, принятой от датчика 36 положения с обратной связью.

Контроллер 40 информирован об обеих этих положениях. Контроллер 40 определяет зарегистрированное местоположение индикаторной стрелки 18 на основании сигналов, принятых от датчика 36 положения с обратной связью, причем контроллер 40 определяет уставку А индикаторной стрелки с помощью вычисления, выполняемого на основании двух параметров, как проиллюстрировано и раскрыто со ссылкой на фиг. 3. Далее, контроллер 40 сравнивает зарегистрированное положение В индикаторной стрелки с уставкой А индикаторной стрелки. Когда зарегистрированное положение В индикаторной стрелки и уставка А индикаторной стрелки согласуются, как показано на фиг. 4А, контроллер 40 отправляет сигнал в индикатор 16 состояния для сигнализации светового индикатора 56 одним цветом, например, зеленым. В данном варианте световой индикатор 56 представляет собой двухцветный светодиод. Когда зарегистрированное положение В индикаторной стрелки и уставка А индикаторной стрелки не согласуются, как показано на фиг. 4В, контроллер 40 отправляет сигнал в индикатор 16 состояния для сигнализации светового индикатора 56 другим цветом, например, красным. Контроллер 40 также может отправлять сигнал в индикатор 16 состояния для обеспечения мигания светового индикатора 56 определенным цветом, например, красным. Такой способ визуальной индикации оповещает пользователя или наблюдателя о том, что отображаемое показание не находится в пределах предварительно заданного допуска точности. Такой способ оповещения полезен для сообщения об ошибках, а также о неисправностях компонентов, а также полезен для запуска и конфигурирования измерительной системы 10.

Индикатор 16 состояния может также быть полезен для сообщения о других ошибках в измерительной системе 10. Например, в одном из вариантов осуществления настоящего изобретения, в котором в качестве источника питания используется батарея, индикатор 16 состояния может излучать мигающий красный свет с помощью светового индикатора 56, когда уровень энергии в батарее падает ниже предварительно установленного значения. В другом варианте осуществления настоящего изобретения индикатор 16 состояния может излучать красный свет с помощью светового индикатора 56, когда зарегистрированный параметр или температура окружающей среды выходит за пределы допустимого диапазона. В еще одном варианте осуществления настоящего изобретения индикатор 16 состояния может излучать мигающий красный свет с помощью светового индикатора 56, когда утеряна связь. Другие ошибки также могут быть показаны с помощью индикатора 16 состояния путем включения светового индикатора 56.

В другом варианте осуществления настоящего изобретения контроллер 40 может направить индикаторную стрелку 18 за пределы шкалы или в область, в которой отсутствуют метки или знаки 24 шкалы (как показано на фиг. 4В), при обнаружении любой из перечисленных выше ошибок. Кроме того, индикаторная стрелка 18 может быть приведена в положение, в котором она указывает на индикатор 16 состояния, что также служит еще одним вариантом визуальной индикации того, что имеется ошибка. Это обеспечивает дублирование для индикатора 16 состояния в случае, если световой индикатор 16 выходит из строя или имеет проблемы с функционированием.

На фиг. 5 представлена структурная схема измерительной системы 10С согласно другому варианту осуществления настоящего изобретения. Измерительная система 10С содержит те же самые компоненты и функционирует так же, как и измерительные системы согласно вариантам с фиг. 1-4В, за исключением того, что капсула 14 датчика не напрямую соединена с соединительными средствами 13, как это происходит в некоторых вариантах. Кроме того, в измерительной системе 10С дополнительно показаны устройство 60 выбора отображения, датчики 44А-44С, формирователи 46А-46С сигнала и аналого-цифровые преобразователи 48А-48С.

В данном варианте осуществления настоящего изобретения компоненты измерительной системы 10С соединены, скреплены и расположены в соответствии с компонентами измерительной системы 10 с фиг. 1-4В и согласно их описанию.

Кроме того, датчик 44А электрически соединен с формирователем 46А сигнала, который электрически соединен с аналого-цифровым преобразователем 48А. Аналого-цифровой преобразователь 48А электрически соединен с контроллером 40. Датчики 44В и 44С аналогичным образом соединены с формирователями сигнала 48В и 48С, аналого-цифровым преобразователем 48В и аналого-цифровым преобразователем 48С. Аналого-цифровой преобразователь 48В и аналого-цифровой преобразователь 48С также соединены электрически с контроллером 40. Устройство 60 выбора отображения также электрически соединено с контроллером 40.

Измерительная система 10С, проиллюстрированная на фиг. 5, функционирует в соответствии с вариантами, представленными на фиг. 1-4В, однако измерительная система 10С отличается тем, что контроллер 40 принимает три различных сигнала датчика от датчиков 44А-44С. В рассматриваемом варианте показано три датчика, однако, следует понимать, что с контроллером 40 может быть соединено любое количество датчиков.

После приема нескольких сигналов датчиков контроллер 40 может вычислить и отправить выходной сигнал в драйвер 42 на основании сигналов датчиков, поступивших от любого из датчиков 44А-44С. Благодаря этому измерительная система 10А может отобразить любое из множества вычисленных значений на одном дисплее измерительного прибора. Устройство 60 выбора отображения позволяет локальному пользователю переключать отображаемое в измерительной системе 10С вычисленное значение. Например, локальный пользователь может подойти к измерительной системе 10С, заметить, что устройство 60 выбора отображения установлено для отображения вычисленного значения на основе показаний датчика 44А, и далее использовать устройство 60 выбора отображения для переключения измерительной системы 10С для отображения вычисленного значения на основе показаний с датчика 44В или 44С. Устройство 60 выбора отображения может представлять собой трехпозиционный триггерный переключатель или любое другое устройство, позволяющее пользователю вручную переключать вычисленное значение, отображаемое в измерительной системе 10С.

Независимо от того, какое измерение отображается, датчик 36 положения с обратной связью будет детектировать положение индикаторной стрелки 18 относительно шкалы 22 и меток или знаков 24 шкалы. Тем самым контроллер 40 может сравнивать зарегистрированное положение В индикаторной стрелки с уставкой А индикаторной стрелки на основании текущего отображаемого вычисленного значения. Благодаря этому технический специалист может быстро снять показания с нескольких датчиков и при этом быстро различить точность отображения за счет просмотра индикатора 16 состояния. Все это может быть выполнено с помощью одного дисплея измерительного прибора, что позволяет снизить затраты.

В другом примере устройство 60 выбора отображения может быть встроено в контроллер 40, причем доступ к нему для пользователя может быть обеспечен через приемопередатчик 52. В данной конфигурации контроллер 40 может выдавать данные о том, какое из вычисленных значений отображается в текущий момент времени в измерительной системе 10С. Кроме того, локальный или удаленный пользователь может сообщать в контроллер 40 о том, что измерительной системе 10С необходимо отобразить другую переменную, отличную от той, что отображается в текущий момент времени. Все эти функции обеспечивают преимущество удаленного управления датчиком и измерительной системой. Более того, такие функциональные возможности могут быть использованы для информирования о других ошибках, например, о низком заряде батареи или о выходе измеренного параметра за пределы диапазона.

На фиг. 6 представлена структурная схема, иллюстрирующая измерительную систему 10D согласно дополнительному варианту осуществления настоящего изобретения. Измерительная система 10D, показанная на фиг. 6, функционирует в соответствии с измерительными системами 10А, 10В и 10С с фиг. 1-5, однако измерительная система 10D отличается тем, что контроллер 40 соединен с измерительными узлами 62А-62С, а капсула 14 датчика не соединена напрямую с соединительными средствами 13. Каждый из измерительных узлов 62А-62С включает в себя все признаки, проиллюстрированные на фиг. 1, 2, 4А и 4В, а также драйвер 42 с фиг. 3 и устройство 60 переключения отображения с фиг. 5. В рассматриваемом примере показано три измерительных узла, однако следует понимать, что с контроллером 40 может быть соединено любое количество измерительных узлов. Измерительные узлы 62А-62С могут иметь аналоговый дисплей, как показано на фиг. 1-5, а также они могут быть цифровыми.

В соответствии с данным вариантом осуществления настоящего изобретения после приема нескольких сигналов датчика от датчиков 44А-44С контроллер 40 может вычислить измеренное значение, выдаваемое в драйвер 42 любой измерительной системы 62А-62С, на основе любого из входных сигналов датчиков. Благодаря этому измерительные системы 62А-62С могут одновременно отображать вычисленные значения на основе датчиков 44А-44С. Устройство 60 выбора отображения позволяет локальному пользователю переключать вычисленное значение, отображаемое в измерительных системах 62А-62С. Например, локальный пользователь может подойти к измерительной системе 62А, заметить, что переключатель установлен для отображения вычисленного значения на основе показаний датчика 44В, и далее использовать устройство 60 выбора отображения для переключения измерительной системы 62А для отображения вычисленного значения на основе показания датчика 44А или 44С.

Независимо от того, какое измерение отображается, датчик положения с обратной связью будет детектировать положение индикаторной стрелки 18 относительно шкалы 22 и меток или знаков 24 шкалы измерительных систем 62А-62С. Тем самым контроллер 40 может сравнивать зарегистрированное положение индикаторной стрелки 18 с уставкой А индикаторной стрелки на основании текущего отображаемого вычисленного значения. При этом контроллер 40 может зажечь световой индикатор 56 в зависимости от того, согласуется ли зарегистрированное положение В индикаторной стрелки с уставкой А индикаторной стрелки. Благодаря этому технический специалист может быстро снять показания с нескольких датчиков и одновременно с этим быстро различить точность отображения путем просмотра индикатора 16 состояния измерительных систем 62А-62С.

Кроме того, данный вариант обеспечивает возможность дублирования и устранения неисправностей. Например, предположим, что измерительная система 62С отображает вычисленное значение на основании выходных сигналов от датчика 44С, а индикатор 16 состояния отображает состояние измерительной системы 62С. Также предположим, что индикатор 16 состояния показывает локальному пользователю, что зарегистрированное положение В индикаторной стрелки и уставка А индикаторной стрелки не согласованы, как показано на фиг. 4В, посредством включения светового индикатора 56. Локальный пользователь в этом случае может использовать устройство 60 выбора отображения измерительной системы 62А для отображения вычисленного значения на основании выходных сигналов от датчика 44С. В зависимости от того, меняется или нет индикатор 16 состояния измерительной системы 62А, локальный пользователь может быстро определить, является ли источником ошибки компонент внутри измерительной системы 62С, или же источником ошибки является датчик 44С (или другой компонент, передающий сигнал от датчика 44С).

По аналогии, контроллер 40 может быть запрограммирован на автоматическое выполнение данной проверки при обнаружении, что зарегистрированное положение индикаторной стрелки 18 и уставка А индикаторной стрелки не совпадают. Контроллер 40 в этом случае может сообщить локально об ошибке, или может передать ошибку удаленному пользователю или в программу через проводную или беспроводную среду посредством приемопередатчика 52. Контроллер 40 также может определить, какая комбинация измерительных приборов и датчиков привела к несогласованным положениям стрелки. Основываясь на данных определениях, контроллер 40 может тогда сообщить, имеются ли для других датчиков и измерительных систем похожие ошибки, вместе с диагностикой проблемы. Благодаря этому можно выполнить быстрое обслуживание и устранение неисправностей конкретного датчика или измерительного узла, что позволит избежать потерь времени и денежных средств из-за ошибочных измерений или записей, и за счет ускорения процесса устранения неисправностей. Аналогичное устранение неисправностей и анализ можно выполнить и в варианте, показанном на фиг. 5.

Двигатель 32, используемый для приведения вала 20, может представлять собой типовой коллекторный двигатель постоянного тока или типовой бесколлекторный двигатель переменного тока, но также может представлять собой любой двигатель, способный вращать вал. Кроме того, двигатель 32 может представлять собой соленоидный двигатель или шаговый двигатель.

Хотя настоящее изобретение было раскрыто со ссылкой на примерный вариант (варианты) его осуществления, специалисту в данной области техники будет понятно, что в настоящее изобретение могут быть внесены различные изменения, а также могут быть предусмотрены различные эквивалентные замены его компонентов, которые подпадают под объем охраны настоящего изобретения. Кроме того, возможны различные модификации для адаптации конкретного технического решения или материала под идеи настоящего изобретения без выхода за пределы сущности настоящего изобретения. Таким образом, настоящее изобретение не ограничивается раскрытыми выше конкретными вариантами осуществления, а может включать все варианты, подпадающие под объем охраны, заданный прилагаемой формулой.

Предложенная группа изобретений относится к средствам измерения различных величин, предусматривающих также индикацию информации, связанной с достоверностью контролируемого параметра. Заявленная измерительная система содержит один или множество датчиков, выдающих сигнал в качестве функции зарегистрированного параметра; двигатель; измерительный прибор, имеющий шкалу и подвижную индикаторную стрелку, приводимую посредством двигателя и выполненную с возможностью отображения вычисленного значения, отражающего зарегистрированный параметр, на основании положения стрелки относительно шкалы; датчик положения, выдающий сигнал обратной связи по положению, характеризующий зарегистрированное положение стрелки; контроллер, на основании сигнала датчиков и сигнала обратной связи по положению выдающий в двигатель команды приведения в действие; и индикатор состояния, управляемый контроллером, который указывает, согласуются ли сигнал обратной связи по положению и вычисленное значение таким образом, что вычисленное значение, отображаемое измерительным прибором, находится в пределах предварительно заданного допуска точности, на основании выполняемого контроллером сравнения сигнала обратной связи по положению с сигналом датчиков. Описанная измерительная система также реализует и соответствующий способ отображения результатов измерения. Указанные изобретения позволяют повысить точность отображения измеренных значений с возможностью указания ошибок и неисправностей компонентов. 3 н. и 15 з.п. ф-лы, 6 ил.

1. Измерительная система, содержащая

датчик, выдающий сигнал датчика в качестве функции зарегистрированного параметра;

двигатель;

измерительный прибор, имеющий шкалу и подвижную индикаторную стрелку, приводимую посредством двигателя и выполненную с возможностью отображения вычисленного значения, отражающего зарегистрированный параметр, на основании положения стрелки относительно шкалы;

датчик положения, выдающий сигнал обратной связи по положению, характеризующий зарегистрированное положение стрелки;

контроллер, на основании сигнала датчика и сигнала обратной связи по положению выдающий в двигатель команды приведения в действие; и

индикатор состояния, управляемый контроллером, который указывает, согласуются ли сигнал обратной связи по положению и вычисленное значение таким образом, что вычисленное значение, отображаемое измерительным прибором, находится в пределах предварительно заданного допуска точности, на основании выполняемого контроллером сравнения сигнала обратной связи по положению с сигналом датчика.

2. Система по п. 1, отличающаяся тем, что контроллер выдает выходной сигнал, который является функцией зарегистрированного параметра.

3. Система по п. 2, отличающаяся тем, что дополнительно содержит беспроводной приемопередатчик, электрически соединенный с контроллером, причем обеспечена возможность беспроводной передачи выходного сигнала посредством беспроводного приемопередатчика.

4. Система по п. 2, отличающаяся тем, что обеспечена возможность передачи выходного сигнала в дисплей измерительного прибора.

5. Система по п. 4, отличающаяся тем, что дисплей измерительного прибора представляет собой аналоговый дисплей.

6. Система по п. 1, отличающаяся тем, что индикатор состояния также указывает другие ошибки измерительной системы.

7. Система по п. 1, отличающаяся тем, что индикатор состояния содержит один или несколько светодиодов.

8. Система по п. 1, отличающаяся тем, что первый датчик представляет собой по меньшей мере один из следующих датчиков: датчик давления, температурный датчик, датчик влажности, датчик уровня, датчик колебаний, светочувствительный датчик, акустический датчик или датчик силы.

9. Измерительная система, содержащая

множество датчиков, выдающих сигналы датчика в качестве функции зарегистрированных параметров;

измерительный узел, который включает в себя

двигатель;

измерительный прибор, имеющий шкалу и подвижную индикаторную стрелку, приводимую посредством двигателя и отображающую вычисленное значение зарегистрированного параметра на основании положения стрелки относительно шкалы, и

датчик положения, выдающий сигнал обратной связи по положению на основании зарегистрированного положения стрелки;

контроллер, на основании сигнала датчика и сигнала обратной связи по положению выдающий в двигатель измерительного узла команды приведения в действие; и

индикатор состояния, управляемый контроллером, который указывает, согласуются ли сигнал датчика и сигнал обратной связи по положению, таким образом, что вычисленное значение, отображаемое измерительным прибором, находится в пределах предварительно заданного допуска точности.

10. Система по п. 9, отличающаяся тем, что контроллер выдает команды приведения в действие в двигатель на основании одного из сигналов датчиков и сигнала обратной связи по положению.

11. Система по п. 10, отличающаяся тем, что дополнительно содержит устройство выбора отображения для выбора, какое вычисленное значение сигнала датчика должно отображаться.

12. Система по п. 9, отличающаяся тем, что дополнительно содержит множество измерительных узлов, причем двигатель каждого измерительного узла принимает от контроллера сигнал приведения в действие на основании сигнала датчика и сигнала обратной связи по положению от датчика положения данного измерительного узла.

13. Система по п. 12, отличающаяся тем, что дополнительно содержит один или более беспроводных приемопередатчиков, электрически соединенных с процессором, причем обеспечена возможность беспроводной передачи сигналов датчиков с помощью беспроводного приемопередатчика.

14. Система по п. 9, отличающаяся тем, что индикатор состояния указывает другие ошибки измерительной системы.

15. Система по п. 9, отличающаяся тем, что индикатор состояния содержит один или несколько светодиодов.

16. Система по п. 12, отличающаяся тем, что каждый измерительный узел дополнительно содержит устройство выбора отражения для выбора, какое вычисленное значение должно отображаться.

17. Система по п. 9, отличающаяся тем, что по меньшей мере один датчик представляет собой по меньшей мере один из следующих датчиков: датчик давления, температурный датчик, датчик влажности, датчик уровня, датчик колебаний, светочувствительный датчик, акустический датчик или датчик силы.

18. Способ отображения измерения в измерительном приборе, имеющем шкалу и подвижную стрелку, содержащий этапы, на которых:

формируют сигнал датчика, характеризующий зарегистрированный параметр,

формируют вычисленное значение в качестве функции сигнала датчика,

отображают измерение зарегистрированного параметра на основании положения стрелки относительно шкалы,

формируют сигнал обратной связи по положению, характеризующий зарегистрированное положение стрелки,

на основании вычисленного значения и сигнала обратной связи по положению приводят в действие двигатель для перемещения стрелки,

сравнивают сигнал обратной связи по положению с вычисленным значением, и

на основании сравнения обеспечивают индикацию статуса, характеризующую, находится ли сигнал обратной связи по положению и вычисленное значение, отображаемое измерительным прибором, в пределах предварительно заданного допуска точности.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для дозирования | 1981 |

|

SU987586A1 |

| Цифровое кодирующее устройство для весов | 1973 |

|

SU482633A1 |

| US 5979344 A1, 09.11.1999 | |||

| US 9795747 B2, 24.10.2017 | |||

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ МАНОМЕТРОВ | 1992 |

|

RU2043612C1 |

Авторы

Даты

2019-09-23—Публикация

2015-10-22—Подача