Изобретение относится к термостойким полимерным материалам, в частности к производству термоагрессивостойких резиновых смесей повышенной твердости, используемых для производства изделий различного целевого назначения, в том числе для уплотнительных элементов оборудования нефтегазодобывающей отрасли.

Известна резиновая смесь на основе гидрированного бутадиен-нитрильного каучука и бутадиен-нитрильного каучука, включающая вулканизующий агент - перкадокс BC-FF, в качестве соагента перекисной вулканизации - малеид Ф, монометакрилат цинка, олигоэфиракрилаты МГФ-9 и ТГМ-3, в качестве противостарителей - наугард 445, ирганокс 1010, дибутилдитиокарбомат никеля, в качестве технологической добавки для резиновых смесей - цинколет ВВ-222, канифоль, стеариновую кислоту, магнезию жженую, технический углерод N 220, технический углерод П 514, таурид ТС-Д, росил 175, волокнистый наполнитель - базальтовое, углеродное, полиакрилнитрильное волокно или минеральную вату (патент на изобретение RU 2602144 МПК C08L 9/02 опубл. 10.11.2016.).

Недостатками известной резиновой смеси являются низкие значения условной прочности при растяжении и величины стойкости к агрессивным средам.

Наиболее близкой по технической сущности является резиновая смесь на основе гидрированного бутадиен-нитрильного каучука и бутадиен-нитрильного каучука, включающая вулканизующий агент - перкадокс BC-FF, в качестве соагента перекисной вулканизации - малеид Ф, монометакрилат цинка, олигоэфиракрилаты МГФ-9 и ТГМ-3, в качестве противостарителей - наугард 445, ирганокс 1010, дибутилдитиокарбамат никеля, в качестве технологических добавок - цинколет ВВ-222, канифоль, стеариновую кислоту, магнезию жженую, таурид ТСД, технический углерод Н 220, технический углерод П 514, росил 175, волокнистый наполнитель - арамидное волокно или стекловолокно (RU 2583010 МПК C08L 9/02 опубл. 27.04.2016.).

Недостатком известной резиновой смеси является слабое сопротивление раздиру, недостаточная пластичность материала, потеря упруго-прочностных характеристик при повышенной температуре эксплуатации и воздействии агрессивных сред.

Задачей изобретения является создание резиновой смеси повышенной твердости, с высоким сопротивлением раздиру и стойкостью к термическому старению в агрессивных углеводородных средах при повышенных температурах и перепадах давлений.

Техническим результатом предлагаемого изобретения является устранение указанных недостатков, а также увеличение работоспособности резиновых элементов.

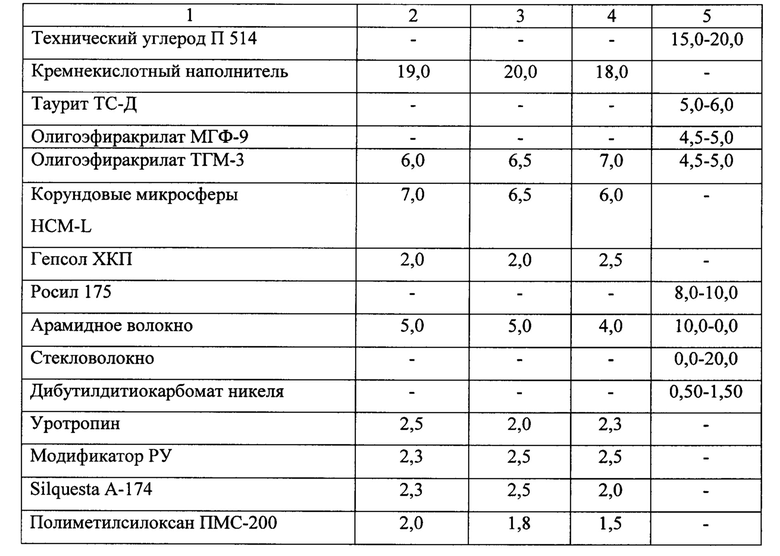

Поставленная задача достигается методом подбора композиции синтетического каучука с определенными компонентами, на основе гидрированного бутадиен-нитрильного каучука, включающая вулканизирущий агент - новоперокс БП-40, соагенты перекисной вулканизации - малеид Ф и монометакрилат цинка, олигоэфирокрилат ТГМ-3, триаллилизоцианурат, а также наполнители магнезию жженую, и технический углерод N 220, полые корундовые микросферы HCM-L, наполнитель кремнекислотный (диоксид кремния), пластификатор - канифоль, противостарители - диафен ФП, наугард 445, сонгнокс 1010, технологическую добавку для резиновых смесей - структол WB-222, полиметилсилоксан ПМС-200, замедлитель подвулканизации - 2-меркаптобензтиазол, многофункциональный модификатор - гепсол ХКП, в качестве промотора адгезии - уротропин, модификатор РУ и Silquesta А-174 (3-(метоксисилан)пропил метакрилат), а так же арамидное волокно при следующем соотношении компонентов, масс, ч.:

Введение ингредиентов выше или ниже предельных значений приводит к ухудшению выходных характеристик.

Новым в изобретении является не использованное ранее сочетание известных ингредиентов, применяемых в количественном соотношении и дополнительное введение в состав резиновой смеси аналогичного назначения ранее неиспользованных ингредиентов: промотера адгезии -уротропина, модификатор РУ и Silquesta А-174, полиметилсилоксана ПМС-200, триаллилизоцианурата, технологической добавки для резиновых смесей - структол WB-222. Такое сочетание компонентов позволяет повысить физико-механические показатели резиновой смеси, получить изделия с повышенными упругопрочностными свойствами, а также высокую теплоагрессивостойкость, пониженную относительную остаточную деформацию сжатия, высокую работоспособность при высоких перепадах давления - до 100 МПа и температуре до 150°С.

Вулканизаты из резиновой смеси на основе гидрированного бутадиен-нитрильного каучука (ГБНК) характеризуются высокой стойкостью к воздействию повышенной температуры и различных агрессивных сред (топливо, масла, смазки, нефть). Благодаря этим свойствам резиновые смеси на основе ГБНК широко используются для изготовления уплотнителей, прокладок, манжет, рукавов, пыльников.

Полые корундовые микросферы HCM-L использованы в качестве наполнителя резиновой смеси, повышающего износостойкость и сопротивление раздиру материала.

Гепсол ХПК - используется в качестве многофункционального модификатора резиновой смеси, активатора вулканизации, диспергатора корундовых микросфер HCM-L в матрице каучука.

Для лучшего сцепления арамидного волокна с каучуковой матрицей в резиновую смесь вводятся промоторы адгезии - уротропин, модификатор РУ и Silquesta А-174, которые обуславливают снижение напряжения на границе раздела «резина-арамидное волокно», что в свою очередь делает эту зону менее уязвимой для разрушения в условиях динамического движения в среде агрессивных жидкостей.

Использование полиметилсилоксановой жидкости ПМС-200 позволяет улучшить технологичность резиновой смеси при переработке литьем под давлением.

Для повышения упруго-прочностных характеристик и стабилизации термостойкости используется кремнекислотный наполнитель - высокодисперсный диоксид кремния с насыпной плотностью 120-150 г/дм3.

Сонгнокс 1010 представляет собой тетракис [метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] метан, используется в качестве термостабилизатора, обеспечивающего долгосрочную термостойкость уплотнительных элементов.

Триаллилизоцианурат выполняет роль соагента вулканизации, встраиваясь в структуру сетки и образуя сшивки (мостики) между макромолекулами каучука.

Структол WB-222 представляет собой сложные эфиры насыщенных жирных кислот, является высокоэффективной технологической добавкой и агентом для улучшения съема изделий с пресс-формы.

Заявляемую резиновую смесь изготавливают из следующих материалов:

- гидрированный бутадиен-нитрильный каучук с массовой долей остаточных связей не более 0,9% и связанного НАК 34,0% (Проспект фирмы Ланксес);

- магнезия жженая (ГОСТ 844-79);

- структол WB-222 (проспект фирмы Schill+Seilacher "Struktol" AG, Германия);

- канифоль (ГОСТ 19113-84);

- наугард 445 (Проспект Uniroyal, США);

- сонгнокс 1010 (проспект фирмы Songwon Industrial Со, Швейцария);

- диафен ФП (ТУ 2495-002-05761637-99);

- технический углерод N 220 (ТУ 2166-001-00149676-01);

- наполнитель кремнекислотный (ГОСТ 18307-78),

- олигоэфиракрилат ТГМ-3 (ТУ 2226-065-05761-2003);

- монометакрилат цинка (проспект фирмы Sartomer);

- новоперокс БП-40 (ТУ 2417-007-00151673-2004);

- малеид Ф (ТУ 2491-362-05800142-2010);

- триаллилизоцианурат (проспект фирмы KETTLITZ-Chemie GmbH&Co.KG);

- 2-меркоптобензтиазол (ГОСТ 739-74);

- корундовые микросферы HCM-L (ТУ 3988-002-30693519-2015);

- гепсол ХКП (ТУ 6-01-5-81-97)

- полиметилсилоксан ПМС-200 (ГОСТ 13032-77);

- модификатор РУ (ТУ 2494-019-58948815-2004);

- уротропин (ГОСТ 1381-73);

- Silquesta А-174 (проспект фирмы «Корсил Групп»);

- арамидное волокно (ТУ 2272-001-51605609-2010).

В предлагаемой резиновой смеси могут использоваться аналоги каучуков и ингредиентов, выпускаемые различными фирмами.

Заявленную резиновую смесь изготавливают в промышленных условиях путем смешивания компонентов в три стадии - две стадии изготавливают в резиносмесителе INTERMIX SKI-50L, третья стадия - на смесительных вальцах 2100 550/550 в следующей последовательности:

I Стадия. Изготавливают маточную резиновую смесь на 100,00 масс.ч. каучука в резиносмесителе INTERMIX SKI-50L:

Режим и последовательность ввода ингредиентов в матрицу каучука:

1. Загрузка гидрированного бутадиен-нитрильного каучука, сонгнокса 1010, 2-меркаптобензтиазола, полых корундовых микросфер HCM-L, гепсола ХКП. Смешивание при давлении верхнего затвора 80 кг/см и скорости вращения роторов 40 об/мин в течение 60 сек.;

2. Загрузка наугарда 445, диафена ФП, структола WB-222, канифоли, монометакрилата цинка, технического углерода N 220, ПМС-200. Смешивание при давлении верхнего затвора 80 кг/см и скорости вращения роторов 40 об/мин в течение 60 сек.;

3. Загрузка кремнекислотного наполнителя и олигоэфиракрилата ТГМ-3. Смешивание при давлении верхнего затвора 80 кг/см и скорости вращения роторов 40 об/мин в течение 30 сек.;

4. Домешивание маточной резиновой смеси при давлении верхнего затвора 35 кг/см и скорости вращения роторов 25 об/мин. При достижении температуры в камере смешения 110°С - выгрузка маточной резиновой смеси.

II Стадия. Режим и последовательность ввода ингредиентов в маточную резиновую смесь в резиносмесителе INTERMIX SKI-50L:

1. Загрузка маточной резиновой смеси. Смешивание при давлении верхнего затвора 60 кг/см и скорости вращения роторов 15 об/мин в течение 30 сек.;

2. Загрузка магнезии жженой, малеида Ф, триаллилизоцианурата. Смешивание при давлении верхнего затвора 80 кг/см и скорости вращения роторов 30 об/мин в течение 30 сек.;

3. Загрузка новоперокса БП-40, остатков кремнекислотного наполнителя. Смешивание при давлении верхнего затвора 70 кг/см и скорости вращения роторов 30 об/мин в течение 30 сек.

4. Домешивание резиновой смеси при давлении верхнего затвора 50 кг/см и скорости вращения роторов 15 об/мин. При достижении температуры в камере смешивания 90°С - выгрузка резиновой смеси.

III Стадия. Режим и последовательность ввода ингредиентов в маточную резиновую смесь на смесительных вальцах 2100 550/550:

1. Разогрев маточной смеси - 5 мин.;

2. Ввод и смешивание уротропина, модификатора РУ - 5 мин.;

3. Ввод и смешивание арамидных волокон, пропитанных промотором адгезии Silquesta А-174 - 15 мин.

4. Срез смеси с валков.

Температуру валков смесительных вальцев 2100 550/550 при смешивании выдерживали в пределах 80-90°С.

Охлаждение маточной и резиновой смесей после изготовления проводят в фистонной установке.

Изобретение поясняется примерами, составы которых представлены в таблице 1

Физико-механические свойства вулканизатов определяли после термостатирования при 160°С в течение 6-х часов, согласно принятым для резиновой промышленности стандартам, термоагрессивостойкость вулканизатов в СЖР-1 при 150°С в течение 24 часов, смеси изооктан + толуол (70:30) при 23°С в течение 24 часов и на воздухе при 150°С в течение 24 часов.

Физико-механические показатели вулканизатов приведены в табл. 2.

Анализ данных, приведенных в таблице 2 показывает, что предлагаемая по изобретению резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, содержащая корундовый наполнитель -микросферы HCM-L в сочетании с гепсолом ХКП, кремнекислотный наполнитель, а также арамидные волокна с промоторами адгезии: модификатор РУ, уротропин и Silquesta А-174 - имеет требуемую твердость, высокую прочность при растяжении, высокие значения сопротивления раздиру и относительной остаточной деформации сжатия.

Данная резиновая смесь также обладает высокой термоагрессиво-стойкостью, то есть после выдержки резины в СЖР-1 при 150°С в течение 24 часов, величины предела прочности при растяжении, относительного удлинения при разрыве и изменение массы после воздействия изооктан + толуол (70:30) при 23°С в течение 24 часов для вулканизатов данной резиновой смеси изменяются в меньшей степени, чем для прототипа.

Предлагаемая по изобретению резиновая смесь позволяет использовать ее в производстве уплотнительных элементов повышенной твердости для оборудования нефтегазодобывающей отрасли при повышенных температурах и соответствует ТУ 253910-004-20666528-2011.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по вулканизации синтетических каучуков, показал, что оно не известно, а с учетом возможности серийного производства резиновых смесей для нефтегазодобывающей и других отраслей промышленности, можно сделать вывод о его соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2583010C1 |

| Резиновая смесь | 2017 |

|

RU2671321C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2602144C1 |

| ТЕРМОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ТВЕРДОСТИ | 2014 |

|

RU2567291C1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| Резиновая смесь | 2016 |

|

RU2612938C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2595674C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

Изобретение относится к производству термоагрессивостойких резиновых смесей повышенной твердости, используемых для уплотнительных элементов оборудования нефтегазодобывающей отрасли. Резиновая смесь повышенной твердости для уплотнительных элементов содержит гидрированный бутадиен-нитрильного каучук, новоперокс БП-40, малеид Ф, монометакрилат цинка, олигоэфирокрилат ТГМ-3, триаллилизо-цианоурат, магнезию жженую, технический углерод N 220, полые корундовые микросферы HCM-L, наполнитель кремнекислотный, канифоль, диафен ФП, наугард 445, сонгнокс 1010, структол WB-222, полиметилсилоксан ПМС-200, 2-меркаптобензтиазол, гепсол ХКП, уротропин, модификатор РУ и Silquesta А-174, а так же арамидное волокно. Изобретение позволяет улучшить физико-механические показатели резиновой смеси - сопротивления раздиру, стойкости к термическому старению в агрессивных углеводородных средах при повышенных температурах и перепадах давления. 2 табл.

Резиновая смесь повышенной твердости для уплотнительных элементов, характеризующаяся тем, что включает гидрированный бутадиен-нитрильный каучук, вулканизирущий агент - новоперокс БП-40, соагент перекисной вулканизации - малеид Ф, монометакрилат цинка, олигоэфирокрилат ТГМ-3, триаллилизоцианурат, наполнители - магнезию жженую, технический углерод N 220, полые корундовые микросферы HCM-L, наполнитель кремнекислотный, пластификатор - канифоль, противостарители - диафен ФП, наугард 445, сонгнокс 1010, технологическую добавку для резиновых смесей - структол WB-222, полиметилсилоксан ПМС-200, замедлитель подвулканизации - 2-меркаптобензтиазол, многофункциональный модификатор - гепсол ХКП, в качестве промотора адгезии - уротропин, модификатор РУ и Silquesta А-174 (3-(метоксисилан)пропил метакрилат), а также арамидное волокно при следующем соотношении компонентов, мас.ч.:

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2602144C1 |

| Резиновая смесь | 2016 |

|

RU2626364C1 |

| CN 104403158 A, 11.03.2015 | |||

| US 4598110 A1, 01.07.1986 | |||

| US 20160115304 A1, 28.04.2016. | |||

Авторы

Даты

2019-09-23—Публикация

2018-11-29—Подача