Изобретение относится к производству износостойкого полимерного материала, в частности к высокотехнологичному производству резиновых смесей, используемых для изделий различного функционального назначения, работающих в условиях интенсивного изнашивания и агрессивных сред, в том числе для изготовления подошвы рабочей, защитной или спортивной обуви.

Уровень данной техники определяет маслобензостойкая морозостойкая резиновая смесь, включающая бутадиен-нитрильный каучук СКН 4045 - 45,0-50,0; изопреновый каучук СКИ-3 - 10,0-25,0; метилстирольный каучук СКМС-30 АРК - 20,0-30,0; цис-Бутадиеновый каучук СКД - 10,0; серу - 1,4-1,6; дибензтиазолилдисульфид - 1,9-2,1; тетраметилтиурамдисульфид - 0,5-0,8; оксид цинка - 2,0-3,0; антискорчинг «ЗПР» - 1,0; стеариновую кислоту - 0,5-1,5; ацетонанил Н - 1,5-2,5; смолу «Шинпласт» - 3,0-4,0; битум нефтяной - 4,5-5,5; технический углерод Н 220 - 45,0-50,0; тальк - 5,0-7,0; дибутилсебацинат - 6,0-8,0 (Патент RU 2633892 С1, опубл. 19.10.2017).

Обладая достаточно высокими показателями температурного предела хрупкости, с сохранением физико-механических характеристик, указанная резиновая смесь характеризуется низкими упругоэластичными свойствами, с повышенной деформацией после динамического сжатия (более 30%).

Кроме того данная резиновая смесь обладает неудовлетворительной формуемостью на вулканизационных прессах объемных сложнорельефных подошв и повышенной жесткостью, что отрицательно влияет на потребительские свойства производимых изделий.

Наиболее близким техническим решением, которое по числу совпадающих признаков и эксплуатационным показателям выбрано в качестве аналога (прототипа) предложенной резиновой смеси, является полимерная композиция на основе бутадиен-нитрильного каучука, масла и смолы состава (мас. ч.): NBR - 100,00; кремнезем - 20,00; Si69 - 1,50; парафиновое масло - 10,00; смола ROM 10R - 5,00; ДФГ - 1,00; Wingty S - 2,00; антиозонный воск - 1,00; стеариновая кислота - 1,50; оксид цинка - 1,50; CBS - 2,50; ZBTC - 0,50 и серу - 2,50 (патент RU 2609396 С2, опубл. 01.02.17.)

Недостатком данной резиновой смеси является высокая потеря объема при истирании.

Задачей изобретения является разработка резиновой смеси используемой в частности для изготовления сложной рельефной износостойкой подошвы, технологичной при компрессионном формовании при температуре 170°С за время не более 4 минут.

Технический результат - резиновая смесь с высокой скоростью вулканизации, оптимальной для данного состава композиции вязкостью с возможностью получения сложного протектора подошвы для обуви, получение вулканизата с высоким сопротивлением к износу (потере объема при истирании) и упруго-прочностными свойствами.

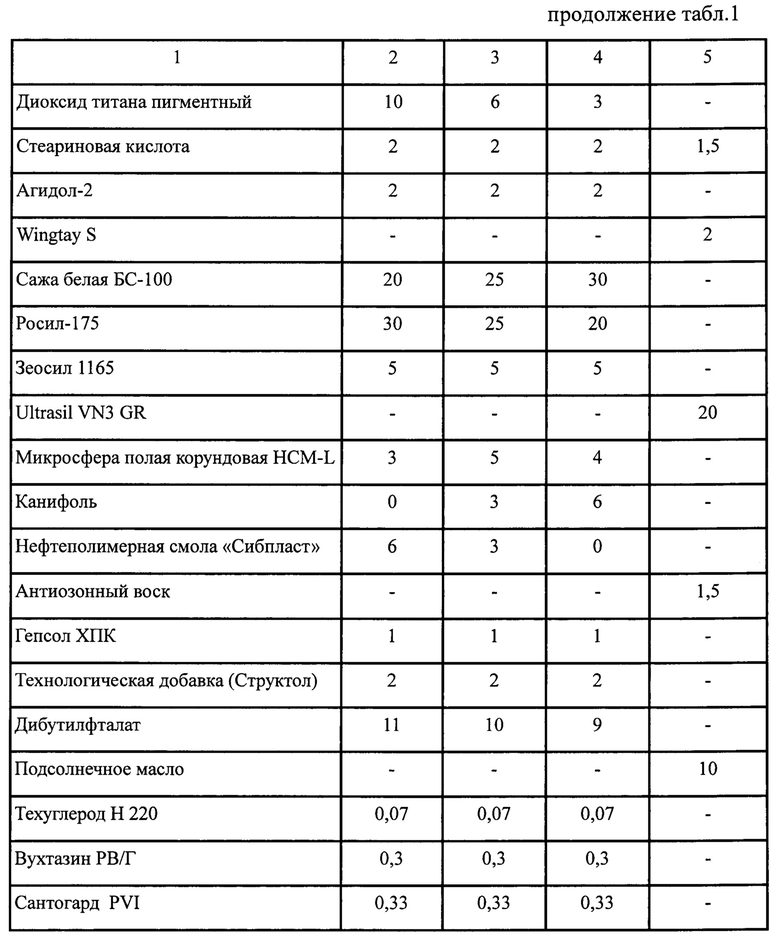

Поставленная задача достигается методом подбора композиции полимерной основы в сочетании с ингредиентами для резиновых смесей и технологическими добавками направленного действия в следующем соотношении входящих в смесь компонентов (мас. ч.):

Введение ингредиентов выше или ниже предельных значений приводит к ухудшению выходных характеристик резиновой смеси и вулканизатов. Допускается замена ингредиентов отечественными или импортными аналогами, не ухудшающими потребительские и физико-механические свойства изготавливаемых изделий из резиновой смеси по изобретению.

Отличительным признаком заявленного изобретения является композиция выше перечисленных каучуков и ингредиентов, введенных в состав резиновой смеси в оптимальном количественном соотношении. Такое соотношение компонентов позволяет обеспечить ряд преимуществ по сравнению с прототипом: улучшить формуемость резиновой смеси за счет подбора определенной вязкости по Муни; оптимизировать скорость и время вулканизации при заданной температуре за счет комбинации вулканизующей и ускорительных групп; повысить упруго-прочностные показатели и снизить объемные потери при истирании за счет подбора кремнеземных наполнителей с различной удельной поверхностью с введением технологических добавок и полых корундовых микросфер MCH-L.

Созданная тиурамная вулканизующая система с использованием комбинации тиазольных (альтакс, каптакс) ускорителей в сочетании с гепсолом ХПК и высокоэффективным антискорчингом сантогардом PVI, позволило минимизировать время вулканизации изделий из резиновой смеси на вулканизационных прессах. Использование ингредиентов направленного действия: вухтазина РВ/Г - пептизатора нитрильного каучука; канифоли и смолы нефтеполимерной «Сибпласт» - веществ повышающих липкость и клейкость, позволили улучшить формуемость композиции. Применение кремнеземных наполнителей: росила-175, белой сажи БС-100, зеосила 1165 и полых корундовых микросфер марки HCM-L в определенной дозировке, позволили повысить упруго-прочностные свойства вулканизата (условную прочность при растяжении, сопротивление раздиру) и значительно уменьшить потери объема (износ) при истирании.

Использование в качестве основы резиновой смеси трех каучуков: бутадиен-нитрильного, с содержанием НАК до 40 мас. ч.; бутадиен-метилстирольного маслонаполненного СК(М)С-30АРКМ-15 и цис-изопренового СКИ-3 в определенном соотношении (6:1:3 части) с добавлением вухтазина РВ/Г, технологической добавки структола позволили улучшить их совместимости и диспергацию кремнеземов в матрице каучуков при изготовлении резиновой смеси.

В качестве красящего вещества использовали диоксид титана пигментного "Sum TITAN R" и технический углерод Н 220.

Для оптимизации скорости вулканизации резиновой смеси при достижении заданной температуры на плитах вулканизационного пресса и в пресс-формах, в рецептуру резиновой смеси вводили до 0,7 мас. ч. серы молотой маслонаполненной, оксид цинка и стеариновую кислоту.

Для сохранения интервала работоспособности (минус 40 - плюс 100°С) изделий из предлагаемой по изобретению резиновой смеси в качестве пластификатора использовали дибутилфталат.

Резиновая смесь в лабораторных условиях изготавливали в две стадии в резиносмесителе SKI - 3L, а в производственных - в резиносмесителе РСВД-250/20, с последующим вальцеванием на вальцах СМ 2130 660/660 и охлаждением готовой резиновой смеси в «фистонной» установке водой.

На первой стадии изготавливали маточную резиновую смесь. Порядок и время смешивания каучуков и ингредиентов в камере резиносмесителя следующий:

Загрузка бутадиен-нитрильного каучука, вухтазина РВ/Г, технического углерода Н 220 - 1 мин.;

- Начало смешивания;

- Ввод оксида цинка, двуокиси титана, стеариновой кислоты, корундовых микросфер HCM-L, гепсола ХПК, канифоли, смолы нефтеполимерной «Сибпласта» - 3 мин.;

- Ввод белой сажи БС-100, структола - 5 мин.;

- Выгрузка резиновой смеси - 9 мин.;

Вторая стадия, время ввода ингредиентов в камеру резиносмесителя следующее:

- Загрузка маточной резиновой смеси, СКМС-30АРКМ-15, СКИ-3, сантогарда PVI - 2 мин.;

- Начало смешивания;

- Ввод агидола-2, росила-175, стеариновой кислоты - 2 мин.;

- Ввод зеосила 1165, дибутилфталата - 4 мин;

- Ввод каптакса, альтакса, тиурама Д - 6 мин;

Выгрузка резиновой смеси - 8 мин при температуре резиновой смеси в смесительной камере не выше 80°С.

Серу молотую маслонаполненную вводили на вальцах при листовании резиновой смеси в течение 7 мин.

Пластоэластические показатели резиновых смесей определяли на вискозиметре Муни MV 3000 фирмы MonTech, кинетические - на реометре MDR 3000 фирмы MonTech.

Стандартные образцы для определения физико-механических и специальных показателей готовились согласно ГОСТ 269, свойства определялись согласно действующим в резиновой промышленности стандартам.

Основные каучуки и ингредиенты использованные в рецептуре резиновой смеси: бутадиен-нитрильный каучук (ТУ38 30314-2006): бутадиен-метилстирольный каучук СКМС-ЗОАРКМ-15 (ТУ 38 103568-2008); цис-изопреновый каучук СКИ-3 (ТУ 2294-037-48158319-2010); сера молотая маслонаполненная (ТУ 2112-002-75196379-2014); тиурам Д (ГОСТ 740-76); альтакс (ГОСТ 3087-75); каптакс (ГОСТ 739-94); оксид цинка (ГОСТ -202-84); диоксид титана пигментный (ТУ У 24.1-05766356-054:2005); стеариновая кислота (ГОСТ 6484-4); агидол-2 (ТУ 38 101617-80); сажа белая БС-100 (ГОСТ 18307-78); росил-175 (ТУ 2168-038-002040872-2001); зеосил 1165 (проспекты фирмы Rhodia); корундовые микросферы HCM-L (ТУ 3988-002-30693519-2015); канифоль (ГОСТ 19113-73); смола нефтеполимерная «Сибпласт» (ТУ 2451-01-51513617-2007); гепсол ХПК (ТУ 6-01-5-81-97); структол (проспекты фирмы Struktol); дибутилфталат (ГОСТ 8728-88); технический углерод Н 220 (ТУ 2166-001-00149676-01); сантогард PVI (проспекты фирмы Flexsys); вухтазин РВ/Г (АО «ВУХТ», Братислава). В предлагаемой резиновой смеси допускается равномассовая замена каучуков и ингредиентов на их аналоги, выпускаемые различными фирмами.

Изобретение поясняется примерами различных сочетаний компонентов, составы которых представлены в таблице.

Пластоэластические, реометрические и физико-механические свойства резиновой смеси приведены в табл. 2.

Анализ данных, приведенных в таблице 2 показывает, что заявленная резиновая смесь, состоящая из тройной композиции синтетических каучуков в сочетании с известными и ранее неиспользованными ингредиентами, обладает лучшими результатами по основным показателям: высокие упруго-прочностные свойства, повышенная динамическая выносливость, с одновременном понижением показателей потери объема при истирании.

Предлагаемая изобретением резиновая смесь повышенной износостойкости для подошвы обуви, позволяет улучшить эстетический вид изготавливаемых изделий, в том числе и подошвы обуви со сложным протектором, повысить потребительские свойства, а также ресурс работоспособности изделий различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| Резиновая смесь | 2023 |

|

RU2813472C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ШУМОПОГЛОЩАЮЩИХ ПОКРЫТИЙ | 2017 |

|

RU2675557C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ АКУСТИЧЕСКИХ ПОКРЫТИЙ | 2018 |

|

RU2690807C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОКЛАДОК РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2018 |

|

RU2677139C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ТВЕРДОСТИ ДЛЯ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2700868C1 |

Изобретение относится к производству износостойкого полимерного материала, используемого для изделий различного функционального назначения, работающих в условиях интенсивного изнашивания и агрессивных сред, в том числе для изготовления подошвы рабочей, защитной или спортивной обуви. Резиновая смесь содержит бутадиен-нитрильный каучук, с содержанием нитрила акриловой кислоты (НАК) до 40 мас.%, бутадиен-метилстирольный каучук СК(М)С-30АРКМ-15, цис-изопреновый каучук СКИ-3, серу молотую маслонаполненную, тиурам Д, альтакс, каптакс, оксид цинка, диоксид титана пигментный, стеариновую кислоту, агидол-2, сажу белую БС-100, росил-175, дибутилфталат, зеосил 1165, микросферы полые корундовые HCM-L, структол, техуглерод Н 220, гепсол ХПК, сантогард PVI, вухтазин РВ/Г, канифоль и/или смолу нефтеполимерную «Сибпласт». Изобретение позволяет улучшить формуемость на вулканизационных прессах объемных сложнорельефных подошв, сократить время вулканизации при компрессионном формовании, минимизировать влияние агрессивных сред на изготовленные изделия, увеличить износостойкость с сохранением высокой эластичности и сопротивлении к многократной деформации. 2 табл.

Резиновая смесь повышенной износостойкости для подошвы обуви, характеризующаяся тем, что включает бутадиен-нитрильный каучук, с содержанием нитрила акриловой кислоты (НАК) до 40 мас.%, бутадиен-метилстирольный каучук СК(М)С-30АРКМ-15, цис-изопреновый каучук СКИ-3, серу молотую маслонаполненную, тиурам Д, альтакс, каптакс, оксид цинка, диоксид титана пигментный, стеариновую кислоту, агидол -2, сажа белая БС-100, росил-175, дибутилфталат, зеосил 1165, микросферы полые корундовые HCM-L, структол, технический углерод Н220, гепсол ХПК, сантогард PVI, вухтазин РВ/Г и необязательно канифоль, смолу нефтеполимерную «Сибпласт», при следующем соотношении (мас.ч.):

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2584949C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| US 3489710 A1, 13.01.1970. | |||

Авторы

Даты

2019-09-12—Публикация

2019-01-09—Подача