Изобретение относится к резиновой промышленности, в частности к производству резиновых смесей, используемых для изготовления изделий различного целевого назначения, в том числе производству резиновых смесей для изготовления прокладок рельсовых скреплений железнодорожного пути.

В процессе эксплуатации железные дороги создают повышенные уровни шума, вызванные взаимодействием подвижного состава и железнодорожного пути, источники шума подвижного состава также вносят свой вклад в акустическую обстановку. Поэтому актуальным является создание резиновых прокладок скреплений для рельсов с высокими эксплуатационными характеристиками, а также звукопоглощающими свойствами на основе специальных полимеров. Одним из таких полимеров, применяемых в качестве звуко- и вибропоглощающего материала, является полиизобутилен. Прокладки рельсовых скреплений также используются для предотвращения перемещения электрического тока (электроизоляции) на смежные рельсы. Для достижения высоких диэлектрических свойств (удельного объемного электрического сопротивления) резин в их состав вводят полиизобутилен.

Известна резиновая смесь, включающая бутадиен-нитрильный каучук, с содержанием нитрила акриловой кислоты (НАК) до 40 мас. %, бутадиен-метилстирольный каучук СК(М)С-30АРКМ-15, цис-изопреновый каучук СКИ-3, серу молотую маслонаполненную, тиурам Д, альтакс, каптакс, оксид цинка, диоксид титана пигментный, стеариновую кислоту, агидол-2, сажу белую БС-100, росил-175, дибутилфталат, зеосил 1165, микросферы полые корундовые HCM-L, структол, техуглерод Н 220, гепсол ХПК, сантогард PVI, вухтазин РВ/Г, канифоль и/или смолу нефтеполимерную «Сибпласт» (RU 2700075 С1, опубл. 12.09.2019).

Недостатком данной резины на основе указанной резиновой смеси является недостаточно высокие показатели условной прочности при растяжении и твердости.

Известна резиновая смесь для изготовления подрельсовых и нашпальных прокладок-амортизаторов рельсовых скреплений на основе бутадиенстирольного с содержанием стирола 22-25 мас. % и дивинилового с содержанием звеньев цис-1,4 87-95% каучуков, включающая вулканизующую группу, состоящую из серы, 2-меркаптобензтиазола, N,N'-дитиодиморфолина, расплава ω,ω'-гексахлорпараксилола в защитном воске, стеариновой кислоты и оксида цинка, N-фенил-N'-изопропил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, технический углерод с удельной геометрической поверхностью 33-36 м2/г, каолин, инден-кумароновую смолу, диэтиддитиокарбамат цинка, нефтяной парафиновый воск и мел (RU 2326901 С1, опубл. 20.06.2008).

Недостатком этой резины на основе указанной резиновой смеси является недостаточно высокие показатели условной прочности при растяжении и относительного удлинения при разрыве.

Наиболее близкой по технической сущности является резиновая смесь для изготовления подрельсовых прокладок - амортизаторов рельсовых скреплений, включающая бутадиен-метилстирольный каучук с содержанием α-метилстирола 22-25 мас. %, изопреновый каучук СКИ-3, дивиниловый каучук с содержанием звеньев цис-1,4 87-95%, серу, N,N'-дитиодиморфолин, N-циклогексил-2-бензтиазолилсульфенамид, оксид цинка, стеариновую кислоту, N-изопропил-N'-фенил-n-фенилендиамин, ацетонанил Н, воск ЗВ-П, технический углерод N 220, полые корундовые микросферы HCM-L, гепсол ХКП, каолин, канифоль, масло индустриальное И-12А, транс-полинорборнен (RU 2739188 С1, опубл. 15.01.2019).

Недостатком этой резины на основе указанной резиновой смеси являются недостаточно высокие показатели относительного удлинения при разрыве, большие значения относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, величин изменения массы после суточного воздействия воды, а также отсутствие данных о диэлектрических свойствах - показателя удельного объемного электрического сопротивления.

Задачей изобретения является создание резиновой смеси на основе комбинации бутадиен-метилстирольного с содержанием α-метилстирола 22-25 мас. %, дивинилового с содержанием звеньев цис-1,4 87-95% и изопренового СКИ-3 каучуков с улучшенными показателями относительного удлинения при разрыве, с меньшими показателями относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе и относительного изменения массы после суточного воздействия воды, а также хорошими динамическими и диэлектрическими характеристиками резины, которая может найти применение при производстве железнодорожных прокладок рельсовых скреплений и расширит арсенал средств данного назначения.

Технический результат - увеличение показателей относительного удлинения при разрыве, уменьшение значений относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, относительного изменения массы после суточного воздействия воды, обеспечение хороших динамических и диэлектрических свойств резины.

Технический результат достигается тем, что резиновая смесь для изготовления прокладок рельсовых скреплений железнодорожного пути, включающая изопреновый каучук СКИ-3, бутадиен-метилстирольный каучук с содержанием α-метилстирола 22-25 мас. %, дивиниловый каучук с содержанием звеньев цис-1,4 87-95% (СКД), вулканизующий агент - серу, ускорители вулканизации - М-циклогексил-2-бензтиазолилсульфенамид, тетраметилтиурамдисульфид, активаторы вулканизации -оксид цинка, стеариновую кислоту, противостарители - N-изопропил-N'-фенил-n-фенилендиамин, ацетонанил Н, воск ЗВ-П, модификатор для резиновых смесей на основе гексахлорпараксилола и хлорированного парафина - гепсол ХКП, наполнитель -технический углерод N 220, мягчитель - канифоль, согласно изобретению, она дополнительно содержит ускоритель вулканизации - тетраметилтиурамдисульфид, замедлитель подвулканизации - N-нитрозодифениламин, наполнитель - диоксид кремния Zeosil 1165 MP, полимерный наполнитель - полиизобутилен при следующем соотношении исходных компонентов, мас.ч.:

Отличительными признаками заявляемого изобретения является не использованное ранее сочетание вышеперечисленных ингредиентов, применяемых в оптимальном количественном соотношении.

Совокупное сочетание известных ингредиентов в оптимальном количественном соотношении позволяет получить необходимый технический результат: повышение относительного удлинения при разрыве, уменьшение значений относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, относительного изменения массы после суточного воздействия воды.

По мнению заявителей, данная резиновая смесь неизвестна и можно сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Так как заявленная совокупность существенных признаков проявляет новые свойства, позволяющие получить изменение количественной меры технического результата, а именно повышение относительного удлинения при разрыве, понижение относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, показателей изменения массы после суточного воздействия воды, по сравнению с известной резиной, а также улучшение значений модуля упругости, повышение тангенса угла механических потерь вулканизатов и высокие значения удельного объемного электрического сопротивления, то можно сделать вывод о соответствии изобретения условию патентоспособности «изобретательный уровень».

Заявляемую резиновую смесь изготавливали из следующих материалов:

Бутадиен-метилстирольный каучук с содержанием α-метилстирола 22-25 мас. % (ГОСТ 15627-79); изопреновый каучук СКИ-3 (ГОСТ 14925-2019); дивиниловый каучук с содержанием звеньев цис-1,4 87-95% (ГОСТ 14924-75); N-циклогексил-2-бензтиазолилсульфенамид (ТУ 113-00-05761637-02-95); сера (ГОСТ 127.1-93); тетраметилтиурамдисульфид (ГОСТ 740-76); оксид цинка (ГОСТ 202-84); стеариновая кислота (ГОСТ 6484-96); N-изопропил-N'-фенил-n-фенилендиамин (ТУ 2492-057-05761637-2005); ацетонанил Н (ТУ 2492-542-05763441-2013); воск ЗВ-П (ТУ 38.1011290-90); технический углерод N 220 (ТУ 38 41558-97); диоксид кремния Zeosil 1165 MP (производство компании «Solvay», Польша); гепсол ХКП (ТУ 6-01-5-81-97); полые корундовые микросферы HCM-L (ТУ 3988-002-30693519-2015); канифоль (ГОСТ 19113-84); N-нитрозодифениламин (ТУ 6-14-907-88); полиизобутилен П-85 (ГОСТ 13303-86), полиизобутилен П-200 (ГОСТ 13303-86). В предлагаемой резиновой смеси могут использоваться аналоги каучуков и ингредиентов, выпускаемые различными фирмами.

Полиизобутилены марок П-85 и П-200 представляют собой эластичный каучукоподобный продукт с молекулярной массой (7-9)×104 и (18-22)×104 соответственно.

Резиновую смесь готовили смешением всех рецептурных компонентов с последующим вальцеванием на вальцах ЛБ 320 160/160.

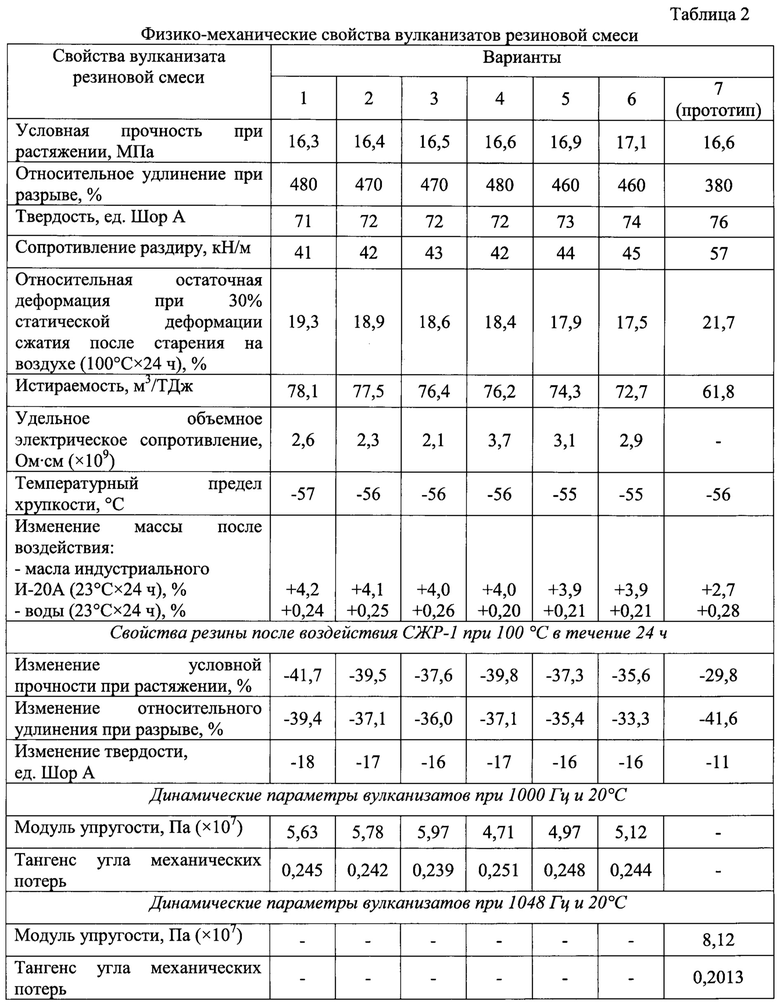

Составы резиновых смесей приведены в табл. 1. Физико-механические показатели вулканизатов приведены в табл. 2. Исследования физико-механических свойств резин осуществлялись по стандартным методикам: условную прочность при растяжении и относительное удлинение при разрыве определяли по ГОСТ 270-75; твердость по Шору А - по ГОСТ 263-75; сопротивление раздиру - по ГОСТ 262-79; относительную остаточную деформацию сжатия - по ГОСТ 9.029-74; сопротивление истиранию - по ГОСТ 426-77; температурный предел хрупкости - по ГОСТ 7912-74; стойкость к действию агрессивных углеводородных сред - по ГОСТ 9.030-74. Удельное объемное электрическое сопротивление вулканизатов исследовали на тераомметре Е6-13А при напряжении 100 В и комнатной температуре. Динамические параметры (тангенс угла механических потерь (является количественной мерой звукопоглощающих свойств), модуль упругости) вулканизатов резиновой смеси определяли при температуре 20°С на динамическом механическом анализаторе Metravib VHF 104 при резонансной частоте 1000 Гц согласно ГОСТ 23326-78.

Из данных таблицы 2 следует, что вулканизаты резиновой смеси обладают высокими значениями относительного удлинения при разрыве, меньшими величинами относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, а также меньшими изменениями массы после суточного воздействия воды по сравнению с прототипом. Данные вулканизаты резиновой смеси характеризуются достаточно высокими значениями удельного объемного электрического сопротивления и хорошими показателями модуля упругости, тангенса угла механических потерь, что позволяет рекомендовать ее для изготовления прокладок рельсовых скреплений.

Учитывая вышеизложенное, по мнению заявителя, изобретение соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

| Резиновая смесь | 2023 |

|

RU2813472C1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОКЛАДОК РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2018 |

|

RU2677139C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326902C1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

Изобретение относится к резиновой промышленности, в частности к производству резиновых смесей, используемых для изготовления изделий различного целевого назначения, в том числе производству резиновых смесей для изготовления прокладок рельсовых скреплений железнодорожного пути. Резиновая смесь для изготовления прокладок рельсовых скреплений железнодорожного пути состоит из компонентов, мас.ч.: изопреновый каучук СКИ-3 45,0-50,0, бутадиен-метилстирольный каучук с содержанием α-метилстирола 22-25 мас. % 38,0-48,0, дивиниловый каучук с содержанием звеньев цис-1,4 87-95% 7,0-15,0, N-циклогексил-2-бензтиазолилсульфенамид 1,5-2,0, сера 0,4-0,6, тетраметилтиурамдисульфид 0,8-1,1, оксид цинка 4,0-5,0, стеариновая кислота 1,5-2,0, N-изопропил-N'-фенил-n-фенилендиамин 1,5-2,0, ацетонанил Н 0,5-1,0, воск ЗВ-П 0,8-1,2, технический углерод N 220 41,0-45,0, диоксид кремния Zeosil 1165 MP 20,0-25,0, полые корундовые микросферы HCM-L 2,5-3,5, гепсол ХКП 1,0-1,5, канифоль 1,0-1,5, N-нитрозодифениламин 0,8-1,0, полиизобутилен 16,0-20,0. Технический результат заключается в увеличении показателей относительного удлинения при разрыве, уменьшении значений относительной остаточной деформации при 30% статической деформации сжатия после старения на воздухе, относительного изменения массы после суточного воздействия воды, обеспечении хороших динамических и диэлектрических свойств резины. 1 з.п. ф-лы, 2 табл., 7 пр.

1. Резиновая смесь для изготовления прокладок рельсовых скреплений железнодорожного пути, включающая изопреновый каучук СКИ-3, бутадиен-метилстирольный каучук с содержанием α-метилстирола 22-25 мас. %, дивиниловый каучук с содержанием звеньев цис-1,4 87-95% (СКД), вулканизующий агент - серу, ускорители вулканизации - N-циклогексил-2-бензтиазолилсульфенамид, полые корундовые микросферы HCM-L, активаторы вулканизации - оксид цинка, стеариновую кислоту, противостарители - N-изопропил-N'-фенил-n-фенилендиамин, ацетонанил Н, воск ЗВ-П, модификатор для резиновых смесей на основе гексахлорпараксилола и хлорированного парафина - гепсол ХКП, наполнитель - технический углерод N 220, мягчитель - канифоль, отличающаяся тем, что она дополнительно содержит ускоритель вулканизации - тетраметилтиурамдисульфид, замедлитель подвулканизации - N-нитрозодифениламин, наполнитель - диоксид кремния Zeosil 1165 MP, полимерный наполнитель - полиизобутилен при следующем соотношении исходных компонентов, мас.ч.:

2. Резиновая смесь для изготовления прокладок рельсовых скреплений железнодорожного пути по п. 1, отличающаяся тем, что в качестве полимерного наполнителя - полиизобутилена используют полиизобутилен П-85 или полиизобутилен П-200.

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326901C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326902C1 |

| Способ внесения жидких удобрений в почву | 1984 |

|

SU1212348A1 |

Авторы

Даты

2022-12-26—Публикация

2022-04-19—Подача