ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к компактным магнитогидродинамическим (МГД) насосам кондукционного типа и насосным системам на их основе, которые могут использоваться для формирования высокоскоростных потоков жидкого металла в мощных источниках рентгеновского, мягкого рентгеновского (MP) или экстремального ультрафиолетового (ЭУФ) излучения, а также для транспортировки в чистых условиях жидкого металла в металлургии, машиностроении, химической промышленности, энергетике.

УРОВЕНЬ ТЕХНИКИ

Из изобретения RU 2488716, опубл. 27.07.2013, известен центробежный насос с жаропрочной магнитной муфтой для перекачки расплавленных не тугоплавких металлов и горячих сред. Насос обеспечивает высокие напор и производительность, а также отсутствие контакта перекачиваемой среды с атмосферой.

Недостатком может быть вибрация, возникающая при работе центробежного насоса, что усложняет его использование для таких применений, как создание высокостабильной жидкометаллической лазерной мишени в источниках коротковолнового излучения.

Этого недостатка лишены МГД-насосы, не имеющие подвижных частей и перекачивающие металл при помощи создаваемых в жидком металле электромагнитных сил. Преимуществами таких насосов являются легкость регулирования расхода, удобство и простота обслуживания, отсутствие ограничений по местоположению в рабочем контуре, обеспечение транспортировки металлов в чистых условиях. Электрический ток может подводиться к жидкому металлу извне кондукционным (контактным) способом или возбуждаться в металле индукционным (бесконтактным) способом с помощью переменного электромагнитною ноля. Соответственно МГД-насосы разделяются на два класса - индукционные и кондукционные. В свою очередь, кондукционные МГД-насосы работают на постоянном, либо на переменном токе. В последнем случае смена направления тока совпадает со сменой направления магнитного поля, поэтому направление действия электромагнитной силы на жидкость остается неизменным.

Наиболее просты и компактны кондукционные МГД-насосы постоянного тока. Так, из патентной заявки US 20150219122, опубл. 06.08.2015, известен компактный МГД-насос постоянного тока с корпусом, образованным верхним и нижним узлами магнитопровода или сердечника, соединенными вместе. Внутри корпуса расположены два постоянных магнита, используемые для создания магнитного поля в рабочем канале между ними и удерживающие верхний и нижний узлы магнитопровода. Рабочей канал заполнен электропроводящей жидкостью, контактирующей с электродами, установленными в проточках на одной из частей магнитопровода. Диэлектрические пленки и наполнители используются для электрической изоляции элементов конструкции и герметизации.

Указанная конструкция характеризуется высокой однородной плотностью магнитного потока в рабочем канале между электродами. Это обеспечивает работу МГД-насоса с более высокой эффективностью, высоким давлением и высокой скоростью потока, а также компактность и простоту конструкции. Кроме этого, конструкция насоса обеспечивает магнитное экранирование окружающего пространства.

Однако насос предназначенный, в основном, для прокачки жидких металлов на основе галлия, не обеспечивает высокие коррозионную стойкость и ресурс при транспортировке жидких металлов с более высокими температурами плавления.

От этих недостатков свободен кондукционный МГД-насос, содержащий рабочий канал, образованный уплощенной секцией тонкостенной трубки из аустенитной нержавеющей стали, источник тока, подключенный через две токоведущие шины к закругленным частям уплощенной секции тонкостенной трубки, и источник магнитного поля, направленного перпендикулярно плоской части рабочего канала («Кондукционный насос». Большой энциклопедический политехнический словарь. 2004). Рабочий канал индукционных насосов энергетического назначения обычно выполняется из тонколистовой (около 0,5 мм) хромоникелевой стали, например 1Х18Н9Т, являющейся немагнитной и обладающей высоким удельным сопротивлением. Высокое удельное сопротивление хромоникелевой стали уменьшает потерю электроэнергии на токи в стенках рабочего канала. Магнитное поле обычно создают с помощью электромагнита.

Насос обеспечивает высокие коррозионную стойкость и ресурс при транспортировке жидких металлов, в частности, используемых в качестве жидкометаллических теплоносителей в атомной энергетике.

Несмотря на то, что хромоникелевые аустенитные стали обладают повышенными механическими свойствами при высоких температурах, возможна деформация уплощенной секции тонкостенной трубки рабочего канала силами внутреннего давления. Этот недостаток устраняют, вваривая в стенки канала продольные внутренние ребра, разделяющие его на ряд параллельных каналов меньшей ширины, однако это усложняет конструкцию насоса и увеличивает его габариты. Увеличению габаритов и усложнению эксплуатации насоса также способствует использование электромагнитов для обеспечения магнитного поля в рабочем канале.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ.

Научно-техническая проблема, на решение которой направлено изобретение, относится к разработке кондукционного МГД-насоса постоянного тока для перекачки в чистых условиях расплавленных не тугоплавких металлов и элетропроводных сред, характеризующегося компактностью, высокой механической прочностью, простотой и высокой надежностью эксплуатации, в том числе, в составе мощных источниках рентгеновского, MP или ЭУФ излучения.

Достижение указанных целей достигается с помощью кондукционного магнитогидродинамического (МГД) насоса, содержащего рабочий канал, образованный уплощенной секцией тонкостенной трубки из аустенитной нержавеющей стали, источник постоянного тока, подключенный через две токоведущие шины к закругленным частям уплощенной секции тонкостенной трубки, и источник магнитного поля, направленного перпендикулярно плоской части рабочего канала.

Насос характеризуется тем, что источник магнитного поля выполнен в виде расположенных друг против друга двух постоянных магнитов, соединенных между собой магнитопроводом, рабочий канал размещен между двумя постоянными магнитами с двумя щелевыми зазорами, в каждом из которых послойно размещены: электроизолирующая прокладка, покрывающая плоскую часть уплощенной секции тонкостенной трубки, полосковая нагревающая шина, протяженная вдоль рабочего канала и подключенная к дополнительному источнику тока; и теплоизолирующая прокладка.

Предпочтительно магнитопровод выполнен из магнитомягкой стали в виде двух параллельных друг другу пластин и дистанцирующих втулок, размещенных между пластинами магнитопровода и скрепленных с ними, при этом постоянные магниты установлены на обращенных друг к другу поверхностях пластин магнитопровода.

Предпочтительно постоянные магниты выполнены на основе материала Nd-Fe-B с рабочей температурой до 200°С.

В каждую токоведущую шину предпочтительно интегрирован тепловой барьер, например, в виде части токоведущей шины, выполненной из тонкой нержавеющей стали.

В вариантах изобретения каждая токоведущая шина снабжена теплообменником.

Расположенные по обе стороны уплощенной секции тонкостенной трубки полосковые нагревающие шины могут быть соединены последовательно.

В вариантах изобретения прокачиваемая среда относится к группе расплавленных металлов литий (Li), олово (Sn), индий (In), галий (Ga), свинец (Pb), висмут (Bi) и их сплавов.

В вариантах изобретения кондукционный МГД-насос входит в состав насосной системы из последовательно соединенных, по меньшей мере, двух МГД-насосов, в которой рабочие каналы МГД-насосов выполнены из идентичных тонкостенных трубок, при этом рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, имеет большее поперечное сечение.

В соответствии с этим в другом аспекте изобретение относится к насосной системе из последовательно соединенных, по меньшей мере, двух кондукционных МГД-насосов постоянного тока, характеризующейся тем, что рабочий канал каждого МГД-насоса образован уплощенной секцией тонкостенной трубки из аустенитной нержавеющей стали, каналы МГД-насосов выполнены из идентичных тонкостенных трубок, и рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, имеет большее поперечное сечение

Предпочтительно соединение МГД-насосов выполнено тонкостенным трубопроводом из нержавеющей стали, длина которого не менее 0,2 м.

Техническими результатами изобретения являются компактность, простота конструкции и эксплуатации МГД-насоса или насосной системы, их высокие надежность и ресурс, обеспечение для широкого ряда жидких металлов и сплавов высокой (10 м/с и более) скорости потока и высокого (более 1 бар) давления при отсутствии вибраций, что, в частности, определяет высокоэффективное применение изобретения в источниках коротковолнового излучения.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существуют следующие причинно-следственные связи.

Выполнение источника магнитного поля в виде расположенных друг против друга двух постоянных магнитов, соединенных между собой магнитопроводом, упрощает конструкцию и эксплуатацию насоса, обеспечивает его компактность.

Наличие полосковых нагревающих шин с электроизолирующей и теплоизолирующей прокладками обеспечивает работоспособность МГД-насоса, в том числе его легкий пуск за счет предстартового расплавления в рабочем канале прокачиваемого металла. Размещение каждой полосковой нагревающей шины, электроизолирующей прокладки и теплоизолирующей прокладки в щелевом зазоре между рабочим каналом и постоянным магнитом обеспечивает высокую величину магнитной индукции B в рабочем канале, что позволяет МГД-насосу работать с максимальной эффективностью.

Магнитопровод из магнитомягкой стали обеспечивает экранировку окружающих компонент от магнитного поля и достижение максимальной величины магнитной индукции в рабочем канале при установке постоянных магнитов по обе стороны от уплощенной секции тонкостенной трубки рабочего канала. Выполнение магнитопровода в виде двух параллельных друг другу пластин и дистанцирующих втулок, размещенных между пластинами магнитопровода и скрепленных с ними, обеспечивает механическую прочность рабочего канала и насоса в целом.

Выполнение постоянных магнитов на основе материала Nd-Fe-B с высокой, до 200°С, рабочей температурой позволяет использовать МГД-насос для перекачки жидких металлов и сплавов с температурой до ~ 550°С, определяемой максимальной рабочей температурой аустенитных сталей.

Наличие в каждой токоведущей шине теплового барьера, обеспечивает поддержание оптимальной температуры насоса в процессе работы, при этом снабжение каждой токоведущей шины теплообменником решает проблему отвода тепла от токоведущих шин.

Последовательное соединение полосковых нагревающих шин позволяет повысить напряжение на выходе дополнительного источника тока, упрощая его.

Конструкция насоса, обеспечивающая прокачку сред, относящихся к группе расплавленных металлов Sn, Li, In, Ga, Pb, Bi и их сплавов, характеризующихся сравнительно невысокими температурами плавления, позволяет использовать МГД-насос, выполненный в соответствии с настоящим изобретением, для формирования высокоскоростных потоков жидкого металла в мощных источниках рентгеновского, MP или ЭУФ излучения, а также для широкого круга применений в металлургии, машиностроении, химической промышленности, энергетике.

Использование насосной системы из последовательно соединенных, по меньшей мере, двух МГД-насосов, позволяет увеличивать давление и скорость прокачки жидкого металла. Выполнение рабочих каналов МГД-насосов из идентичных тонкостенных нержавеющих трубок упрощает конструкцию насосной системы. Соединение МГД-насосов тонкостенным трубопроводом из нержавеющей стали, длина которого не менее 0,2 м, минимизирует шунтирование токоведущих шин, обеспечивая работу насосной системы с более высокой эффективностью.

В насосной системе, в которой рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, имеет большее поперечное сечение, устраняется ненадежный пуск, наблюдаемый при прокачке сред, имеющих низкую плотность, таких, как щелочные металлы.

Указанные объекты, особенности и преимущества изобретения будут более понятными из описания вариантов реализации изобретения, иллюстрируемых прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Техническая сущность и принцип действия предложенного устройства поясняются чертежами, на которых:

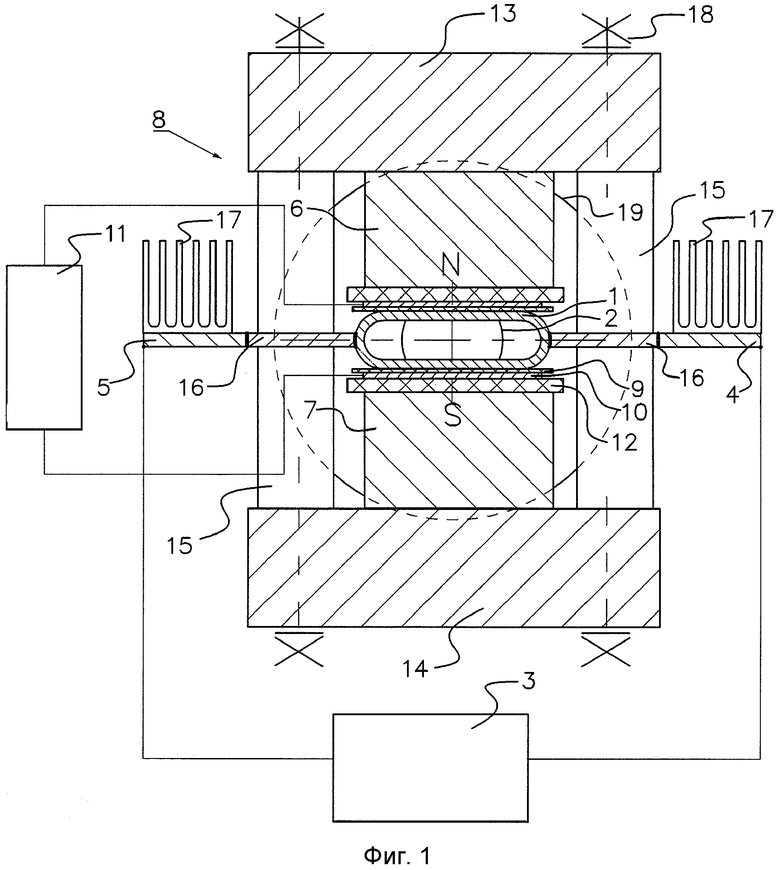

Фиг. 1, Фиг. 2 - схематичное изображение МГД-насоса,

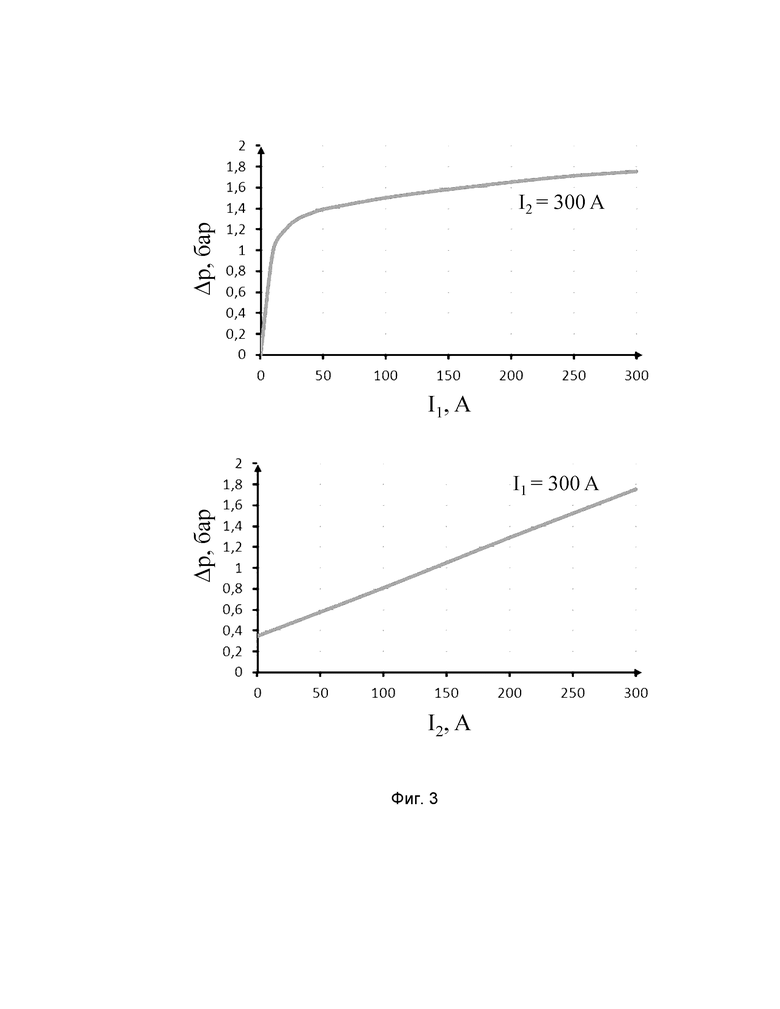

Фиг. 3 - зависимости напора насосной системы от токов первого и второго по потоку МГД-насосов,

На чертежах совпадающие элементы устройства имеют одинаковые номера позиций.

Данные чертежи не охватывает и, тем более, не ограничивают весь объем вариантов реализации данного технического решения, а являются лишь иллюстрирующими материалами частных случаев его выполнения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Данное описание служит для иллюстрации осуществления изобретения и ни в коей мере объема настоящего изобретения.

В соответствии с примером осуществления изобретения (Фиг. 1) кондукционный МГД-насос содержит: рабочий канал, образованный уплощенной секцией 1 тонкостенной трубки 2 из аустенитной нержавеющей стали, источник постоянного тока 3, подключенный через две токоведущие шины 4, 5 к закругленным частям уплощенной секции тонкостенной трубки, и источник магнитного поля, направленного перпендикулярно плоской части рабочего канала.

МГД-насос характеризуется тем, что источник магнитного поля выполнен в виде расположенных друг против друга двух постоянных магнитов 6, 7, соединенных между собой магнитопроводом 8. Рабочий канал размещен между двумя постоянными магнитами 6,7 с двумя щелевыми зазорами, в каждом из которых послойно размещены: электроизолирующая прокладка 9, покрывающая плоскую часть уплощенной секции 1 тонкостенной трубки, полосковая нагревающая шина 10 и теплоизолирующая прокладка 12. Протяженные вдоль рабочего канала и расположенные по обе стороны от него две полосковые нагревающие шины 10, предпочтительно соединенные последовательно, подключены к дополнительному источнику тока 11.

В каждую из токоведущих шин 4, 5, интегрирован тепловой барьер, например, в виде примыкающей к рабочему каналу части 16 токоведущей шины, выполненной из нержавеющей стали. Остальная часть шин 4, 5 выполнена из металла с высокой электропроводностью, например, из меди. Каждая из двух токоведущих шин 4, 5 снабжена теплообменником 17.

Постоянные магниты 6, 7 выполнены на основе материала Nd-Fe-B с рабочей температурой до 200°С.

Магнитопровод 8 выполнен из магнитомягкой стали в виде двух параллельных друг другу пластин 13, 14 и дистанцирующих втулок 15, размещенных между пластинами

13, 14 и скрепленных с ними, например, с помощью винтов 18. При этом постоянные магниты 6, 7 установлены на обращенных друг к другу поверхностях пластин 13, 14 магнитопровода.

На Фиг. 2 МГД-насос, выполненный в соответствии с настоящим изобретением, схематично показан в изометрии. На Фиг. 2 для упрощения источники тока не показаны. В предпочтительных вариантах изобретения источник магнитного поля 6, 7, 13, 14, 15, электроизолирующие прокладки 9, полосковые нагревающие шины 10 и теплоизолирующие прокладки 12 выполнены с функцией обеспечения механической прочности рабочего канала для предотвращения его деформации силами внутреннего давления.

Предпочтительно на магнитопроводе установлены крепления (для упрощения не показаны), которые обеспечивают фиксированное расположение рабочего канала относительно других основных частей МГД-насоса.

Рабочий канал снабжен патрубками с фланцами 19, 20 для герметичного подсоединения контура прокачки жидкого металла.

МГД-насос и контур прокачки жидкого металла предпочтительно снабжены теплоизолирующими кожухами или обкладками из теплоизолирующей керамики (не показаны). Это позволяет стабилизировать температуру МГД-насоса и контура прокачки жидкого металла, а также ограничить уход тепла в окружающую среду, что повышает эффективность системы прокачки жидкого металла.

Работа магнитогидродинамического насоса осуществляется следующим образом.

В подготовленном для работы МГД-насосе к фланцам 19, 20 рабочего канала, выполненного в виде уплощенной секцией 1 тонкостенной трубки 2, герметично подсоединен контур прокачки жидкого металла. В предстартовом режиме включают дополнительный источника тока 11 и осуществляют нагрев и расплавление металла в рабочем канале с помощью двух протяженных полосковых нагревающих шин 10, расположенных по бокам рабочего канала вдоль него. При этом каждая из двух тонких электроизолирующих прокладок 9 обеспечивает наряду с электрической изоляцией хорошую теплопередачу к рабочему каналу. Мощность, поступающая от полосковых нагревающих шин 10, компенсирует потери тепла, уходящего через то ко ведущие шины 4, 5 за счет теплопроводности. Для уменьшения тепловых потерь через токоведущие шины 4, 5 в них интегрирован тепловой барьер, например, в виде примыкающей к рабочему каналу части 16 токоведущей шины, выполненной из нержавеющей стали.

Также осуществляют расплавление металла в контуре прокачки жидкого металла с помощью нагревателей контура прокачки. При достижении заданной температуры жидкого металла, контролируемой с помощью встроенных термопар, дополнительный источника тока 11, обеспечивающий быстрый пуск МГД-насоса, частично или полностью выключают.

Включают источник постоянного тока 3, и в жидком металле, заполняющем уплощенную секцию 1 тонкостенной трубки 2 течет электрический ток. При взаимодействии этого тока и перпендикулярного ему магнитного поля, создаваемого в рабочем канале источником магнитного поля в виде двух постоянных магнитов 6, 7, соединенных между собой магнитопроводом 8, в жидком металле генерируются электромагнитные силы, приводящие жидкий металл в движение вдоль рабочего канала.

Теплоизоляция каждого из магнитов 6, 7 в предстартовом и в рабочем режимах обеспечивается теплоизолирующей прокладкой 12.

Электроизолирующие прокладки 9 и теплоизолирующие прокладки 12 обеспечивают высокоэффективную электрическую и тепловую изоляцию элементов МГД-насоса при обеспечении малого расстояния между постоянными магнитами, что повышает величину магнитной индукции B и, соответственно, давление в рабочем канале насоса.

Тепловой барьер 16 и радиатор 17 на каждой из токоведущих шин 4, 5 ограничивают уход через них тепла и предохраняют от перегрева источник постоянного тока 3, подключенный к рабочему каналу с жидким металлом.

Ключевым элементом МГД-насоса является рабочий канал. Перепад давления Δр в рабочем канале создается силой Лоренца: F=IВb, где I - сила тока через рабочий канал, b - ширина рабочего канала, то есть расстояние между закругленным частям уплощенной секции тонкостенной трубки. Перепад давления Δр равен

Δр=F/S=IВ/h,

где S - площадь сечения активного канала, h - высота рабочего канала, то есть расстояние между его плоскими стенками. Доля шунтирующего рабочий канал тока зависит от соотношения геометрических размеров активного канала: его высота h во многом обеспечивает создаваемое МГД-насосом давление, а ширина b вместе с высотой h - производительность. Шунтирование тем меньше, чем больше высота и длина активного канала и меньше его ширина. В то же время, небольшое отношение длины к ширине способствует большему шунтированию тока активного канала, так как при увеличении ширины возрастает электрическое сопротивление активного канала, а сопротивление подводящих трубопроводов остается неизменным.

В примере реализации изобретения размеры рабочего канала следующие: длина 110 мм, ширина b=10.5 мм, высота h=1 мм. Ширина токоведущих шин 4, 5 равна 40 мм., Размер каждого из двух магнитов 50×10×10 мм. Длины используемых магнитов 6, 7 больше ширины токоведущих шин 4, 5, что уменьшает краевые эффекты, вызванные суперпозицией электрического и магнитных полей. Магнитная индукция в рабочем канале МГД-насоса составила 0.8 Тл.

Из соображений минимального ослабления индукции магнитного поля, а также уменьшения шунтирования рабочего тока толщина стенок канала должна выбираться как можно меньше. Материал стенок должен быть немагнитным и иметь большое удельное электрическое сопротивление (желательно много большее, чем у жидкого металла). Кроме того, материал стенок канала должен быть коррозиестойким при рабочих температурах.

В примере реализации изобретения материалом тонкостенной трубки рабочего канала была нержавеющая сталь 12Х18Н10Т, которая в наибольшей степени удовлетворяет вышеперечисленным требованиям. Толщина стенок трубки рабочего канала была 0.2 мм. Максимальная рабочая температура МГД-насоса ограничена максимальной рабочей температурой аустенитных сталей, составляющей ~550°С.

Для упрощения эксплуатации насоса прокачиваемая среда может относится к группе расплавленных металлов Sn, Li, In, Ga, Pb, Bi и их сплавов, имеющих относительно низкие температуры плавления: 180,54°С для Li; 125°С для SnIn; 108°С для BiPbSn; 55,5°С для BiPbInSn; 29,8°С для Ga.

МГД-насос, выполненный в предложенном виде, может входить в состав источника рентгеновского излучения, формируя его анод в виде высокоскоростнго потока жидкого металла, циркулирующего через область фокусировки электронного пучка по герметичному замкнутому контуру с окном для ввода электронного пучка. В качестве материала жидкометаллического анода предпочтительно используются сплавы BiPb или BiPbInSn. Применение МГД-насоса, выполненного в соответствии с настоящим изобретением, позволяет повысить выходные и эксплуатационные характеристики мощных источников рентгеновского излучения, известных, например, из патента US 7412032, опубл. 12.08.2008.

Также в соответствии с настоящим изобретением МГД-насос может входить в состав высокояркостного источника монохроматического (λ=13,5 нм) ЭУФ излучения на основе лазерной плазмы и возобновляемой лазерной мишени в виде высокоскоростной струи лития (Li), известного, например из патента US 9476841, опубл. 10.25.2016. В указанном источнике ЭУФ излучения циркуляция жидкого лития осуществляется по замкнутому контуру, включающему в себя вакуумную камеру с соплом для формирования литиевой струи, поставляющей плазмообразующий материал в зону лазерного воздействия.

В процессе успешной реализации этого варианта изобретения было выявлено, что при прокачке лития, имеющего низкую, 0,53 г/см3, удельную плотность, гравитационного давления столба лития в вакуумных условиях, составлявшего несколько десятков сантиметров, не хватает для обеспечения стабильного старта высоконапорного МГД-насоса, то есть он может пробуксовывать при старте из-за сил поверхностного натяжения и трения лития о стенки контура прокачки. Из соотношения Δp=IB/h следует, что напор повышается при уменьшении высоты h рабочего канала, однако это приводит к уменьшению его поперечного сечения S и, как следствие, к увеличению требуемой скорости втекающей жидкости при заданном расходе.

Решение этой технической проблемы достигается за счет предложенного использования системы из последовательно соединенных, по меньшей мере, двух кондукционных МГД-насосов постоянного тока указанной выше конструкции.

Предложенная система МГД-насосов характеризуете тем, что рабочий канал каждого МГД-насоса образован уплощенной секцией тонкостенной трубки из аустенитной нержавеющей стали, каналы МГД-насосов выполнены из идентичных тонкостенных трубок, и рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, или подпорного МГД-насоса, имеет большее поперечное сечение, чем у МГД-насоса, стоящего вторым по течению, или напорного МГД-насоса.

В каждом МГД-насосе насосной системы, выполненной в соответствии с настоящим изобретением, источник магнитного поля выполнен в виде расположенных друг против друга двух постоянных магнитов 6, 7, соединенных между собой магнитопроводом 8, рабочий канал размещен между двумя постоянными магнитами с двумя щелевыми зазорами, в каждом из которых послойно размещены: электроизолирующая прокладка 9, покрывающая плоскую часть уплощенной секции 1 тонкостенной трубки, протяженная полосковая нагревающая шина 10, подключенная к дополнительному источнику тока 11, и теплоизолирующая прокладка 12, как показано на Фиг. 1, Фиг. 2.

В предложенной системе МГД-насосов, предназначенной преимущественно для прокачки жидких электропроводных сред с низкой, ≤ 1 г/см3, удельной плотностью напорный насос, создающий относительно небольшой напор, обеспечивает надежный старт высоконапорного МГД-насоса, стоящего вторым по течению. Таким образом, обеспечивается надежная работа системы МГД-насосов, характеризующейся высоким напором.

В примере реализации изобретения размеры в системе из двух МГД-насосов, использовавшейся для перекачки жидкого лития, параметры рабочих каналов составляли: длина 110 мм, ширина b=10.5 мм, высота h=1 мм для МГД-насоса, стоящего первым по потоку и h=3 мм для МГД-насоса, стоящего вторым по потоку. Магнитная индукция в рабочих каналов МГД-насосов составляла соответственно 0.8 и 0.7 Тл.

Верхняя зависимость на Фиг. 3 иллюстрирует случай, когда при выключенном подпорном МГД-насосе (I1=0 давление в системе из двух этих МГД-насосов отсутствует, хотя напорный насос включен на максимум (I2=300 А. Включение подпорного насоса (I1>0 приводит к резкому возрастанию давления Δр в системе из двух МГД-насосов, обеспечивая работоспособность насосной системы.

При включенном (I1=300 А подпорном МГД-насосе достигается надежный старт насосной системы. При этом, как видно из нижней зависимости на Фиг. 3, повышение тока I2 напорного насоса от 0 до 300 А увеличивает давление от 0,4 до 1,8 бар.

Еще более давление может быть увеличено при использовании в насосной системе нескольких напорных МГД-насосов, включенных последовательно.

В примере реализации насосной системы максимальное давление, развиваемое системой из двух МГД-насосов при прокачке жидкого лития составило 2 бар, производительность прокачиваемой среды - 80 см3/с (0.3 м3/ч. Насосная система характеризуется компактностью, простотой конструкции, легкостью управления, высокой надежностью, возможностью масштабирования напора и производительности и большим ресурсом работы при прокачке в чистых условиях жидких металлов с рабочей температурой до 550°С. При эксплуатации в составе источника ЭУФ излучения на основе лазерной плазмы насосная система обеспечивает скорость прокачки литиевой струи 22 м/с. Характеристики насосной системы более детально представлены в публикации «Магнитогидродинамическая система для прокачки жидких металлов в плазменном источнике экстремального ультрафиолетового излучения», Приборы и техника эксперимента, 2019, №1, с. 1-7.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

МГД-насосы и насосные системы, выполненные в соответствии с изобретением, предназначены для прокачки жидкого метала, в том числе по замкнутому контуру в чистых условиях, в частности, для формирования возобновляемой жидкометаллической лазерной мишени в высокояркостных источника ЭУФ излучения, для формирования анода электронной пушки в мощных источниках рентгеновского излучения, и для других применений в металлургии, машиностроении, химической промышленности, энергетике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондукционный насос-расходомер | 2019 |

|

RU2714504C1 |

| ЖАРОПРОЧНАЯ МАГНИТНАЯ МУФТА | 2012 |

|

RU2496033C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С МАГНИТНОЙ МУФТОЙ ДЛЯ ПЕРЕКАЧКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И ГОРЯЧИХ СРЕД | 2012 |

|

RU2488716C1 |

| Сердечник цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765977C2 |

| Цилиндрический линейный индукционный насос | 2020 |

|

RU2766431C2 |

| Магнитопровод индуктора цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765978C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ НАСОС | 2007 |

|

RU2363088C2 |

| Электромагнитный кондукционный насос для жидких проводящих сред | 2023 |

|

RU2819239C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА РАДИАЛЬНОГО ДВИЖЕНИЯ | 2007 |

|

RU2346378C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОГО МЕТАЛЛА ЧЕРЕЗ ПРОТОЧНУЮ ЧАСТЬ ЦИРКУЛЯЦИОННОГО КОНТУРА | 2011 |

|

RU2490597C2 |

Изобретение относится к электротехнике, к компактным магнитогидродинамическим (МГД) насосам. Технический результат состоит в уменьшении габаритов, упрощении конструкции и эксплуатации, повышении надежности и ресурса, обеспечении чистых условий прокачки широкого ряда жидких металлов и сплавов при высоком (2 бар) напоре с производительностью ~ 100 см3/c. МГД-насос содержит рабочий канал, образованный уплощенной секцией (1) тонкостенной трубки (2) из нержавеющей стали, к которому через две токоведущие шины (4), (5) подключен источник постоянного тока (3). Источник магнитного поля выполнен в виде расположенных друг против друга двух постоянных магнитов (6), (7), соединенных между собой магнитопроводом (8). Рабочий канал размещен между двумя постоянными магнитами с щелевыми зазорами, в каждом из которых размещены: электроизолирующая прокладка (9), полосковая нагревающая шина (10), подключенная к дополнительному источнику тока (11), и теплоизолирующая прокладка (12). Каждая из токоведущих шин предпочтительно снабжена тепловым барьером (16) и теплообменником (17). В насосной системе из последовательно соединенных МГД-насосов рабочие каналы выполнены из идентичных тонкостенных трубок, и рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, имеет большее поперечное сечение. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Кондукционный магнитогидродинамический (МГД) насос, содержащий рабочий канал, образованный уплощенной секцией (1) тонкостенной трубки (2) из аустенитной нержавеющей стали, источник постоянного тока (3), подключенный через две токоведущие шины (4), (5) к закругленным частям уплощенной секции тонкостенной трубки, и источник магнитного поля, направленного перпендикулярно плоской части рабочего канала, характеризующийся тем, что источник магнитного поля выполнен в виде расположенных друг против друга двух постоянных магнитов (6), (7), соединенных между собой магнитопроводом (8), рабочий канал размещен между двумя постоянными магнитами с двумя щелевыми зазорами, в каждом из которых послойно размещены: электроизолирующая прокладка (9), покрывающая плоскую часть уплощенной секции (1) тонкостенной трубки, полосковая нагревающая шина (10), протяженная вдоль рабочего канала и подключенная к дополнительному источнику тока (11); и теплоизолирующая прокладка (12).

2. Устройство по п. 1, в котором магнитопровод (8) выполнен из магнитомягкой стали в виде двух параллельных друг другу пластин (13), (14) и дистанцирующих втулок (15), размещенных между пластинами магнитопровода и скрепленных с ними, при этом постоянные магниты (6), (7), установлены на обращенных друг к другу поверхностях пластин (13), (14) магнитопровода.

3. Устройство по п. 1, в котором постоянные магниты (6), (7) выполнены на основе материала Nd-Fe-B с рабочей температурой до 200°С.

4. Устройство по п. 1, в котором в каждую из токоведущих шин (4), (5) интегрирован тепловой барьер, например, в виде примыкающей к рабочему каналу части (16) токоведущей шины, выполненной из нержавеющей стали.

5. Устройство по п. 1, в котором каждая из токоведущих шин (4), (5) снабжена теплообменником (17).

6. Устройство по п. 1, в котором расположенные по обе стороны рабочего канала полосковые нагревающие шины (10) соединены последовательно.

7. Устройство по п. 1, в котором прокачиваемая среда относится к группе расплавленных металлов Sn, Li, In, Ga, Pb, Bi и их сплавов.

8. Насосная система из последовательно соединенных по меньшей мере двух кондукционных МГД-насосов постоянного тока, характеризующаяся тем, что рабочий канал каждого МГД-насоса образован уплощенной секцией тонкостенной трубки из аустенитной нержавеющей стали, каналы МГД-насосов выполнены из идентичных тонкостенных трубок, рабочий канал МГД-насоса, стоящего первым по потоку прокачиваемой среды, имеет большее поперечное сечение.

9. Насосная система по п. 8, в которой соединение МГД-насосов осуществляется тонкостенной трубкой из нержавеющей стали, длина которой не менее 0,2 м.

| US 2015219122 A1, 06.08.2015 | |||

| ЭЛЕКТРОМАГНИТНЫЙ НЫЙ НАСОС | 0 |

|

SU241224A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОНДУКЦИОННЫЙ НАСОС | 0 |

|

SU270503A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОНДУКЦИОННЫЙ НАСОС | 0 |

|

SU200441A1 |

Авторы

Даты

2019-09-25—Публикация

2018-12-27—Подача