Изобретение относится к области гидравлической и пневматической техники и может быть использовано для контроля состояния масел и рабочих жидкостей на промышленных предприятиях и исследования способности жидкостей сопротивляться объемному разрушению.

Из уровня техники известен способ определения объемной прочности жидкости (патент РФ №2076309, «Способ определения объемной прочности жидкости», МПК G01N 11/00, опубл. 27.03.1997), заключающийся в том, что исследуемая жидкость подвергается некоторому воздействию в U-образной не смачиваемой трубке.

Недостатками способа являются:

- необходимость визуального наблюдения момента разрыва (потери прочности), приводящее к повышению субъективности измерений;

- необходимость подбора материала U-образной трубки для обеспечения несмачиваемости под каждую конкретную жидкость;

- отсутствие контроля за процессом нагружения образца жидкости;

- отсутствие поверенных приборов и средств измерений, включенных в Государственный реестр средств измерений, и, соответственно, невыполнение требований единства измерений.

Наиболее близким способом диагностики, принятым за прототип, следует считать способ, описанный В.А. Хохловым (учебник «Электрогидравлический следящий привод», М.: Наука, 1964), предусматривающий испытания образца жидкости в герметичном объеме путем приложения внешней нагрузки F известной величины.

Недостатками способа являются:

- необходимость визуального наблюдения момента разрыва (потери прочности), приводящее к повышению субъективности измерений;

- возможность применения только для прозрачных жидкостей;

- отсутствие контроля за процессом нагружения образца жидкости;

- отсутствие поверенных приборов и средств измерений, включенных в Государственный реестр средств измерений, и, соответственно, невыполнение требований единства измерений.

- способ направлен на поиск максимально достижимой прочности, не ориентирован на диагностику состояния реального образца жидкости.

Технический результат заявляемого изобретения заключается в обеспечении объективной диагностики состояния реальной жидкости.

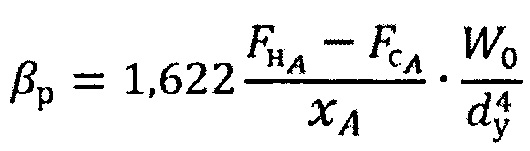

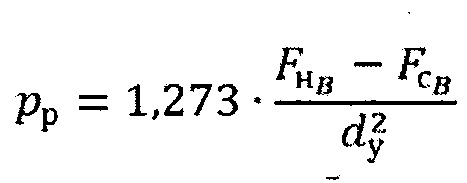

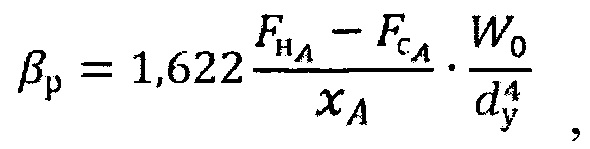

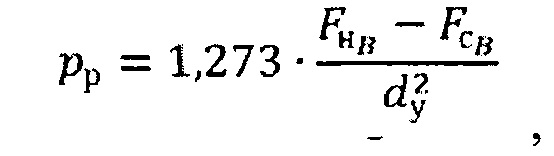

Указанный технический результат достигается за счет того, что в способе диагностики состояния масел по показателю прочности, заключающемся в испытании образца масла в герметичном объеме путем приложения постепенно увеличивающейся внешней нагрузки F известной величины, согласно изобретению, одновременно с увеличением внешней нагрузки F снимают соответствующую величину удлинения х и строят диаграмму сопротивления «F-х», при этом по построенной диаграмме производят вычисление показателей прочности по следующим формулам:

- модуль растяжения:

- давление разрыва

где FнВ - сила нагружения в т. В;

FcВ - сила сопротивления сильфона в т. В (на удлинении хв);

FнА - сила нагружения в т. А;

FсА - сила сопротивления сильфона в т. А (на удлинении ХА);

W0 - начальный объем сильфона;

dy - условный диаметр сильфона; ха - удлинение сильфона.

Построение диаграммы сопротивления «F - х» по значениям внешней нагрузки F и соответствующего ей удлинения сильфона х позволяет:

- исключить субъективность человеческого восприятия при наблюдении момента разрыва, что позволяет применять способ широкому кругу специалистов, не обладающих специальными знаниями в области прочности жидкости;

- испытывать непрозрачные, в т.ч. загрязненные и окисленные жидкости, для которых наблюдение момента разрыва затруднено или невозможно;

- применять единый математический алгоритм обработки экспериментальных данных, что повышает точность и снижает вычислительные ошибки.

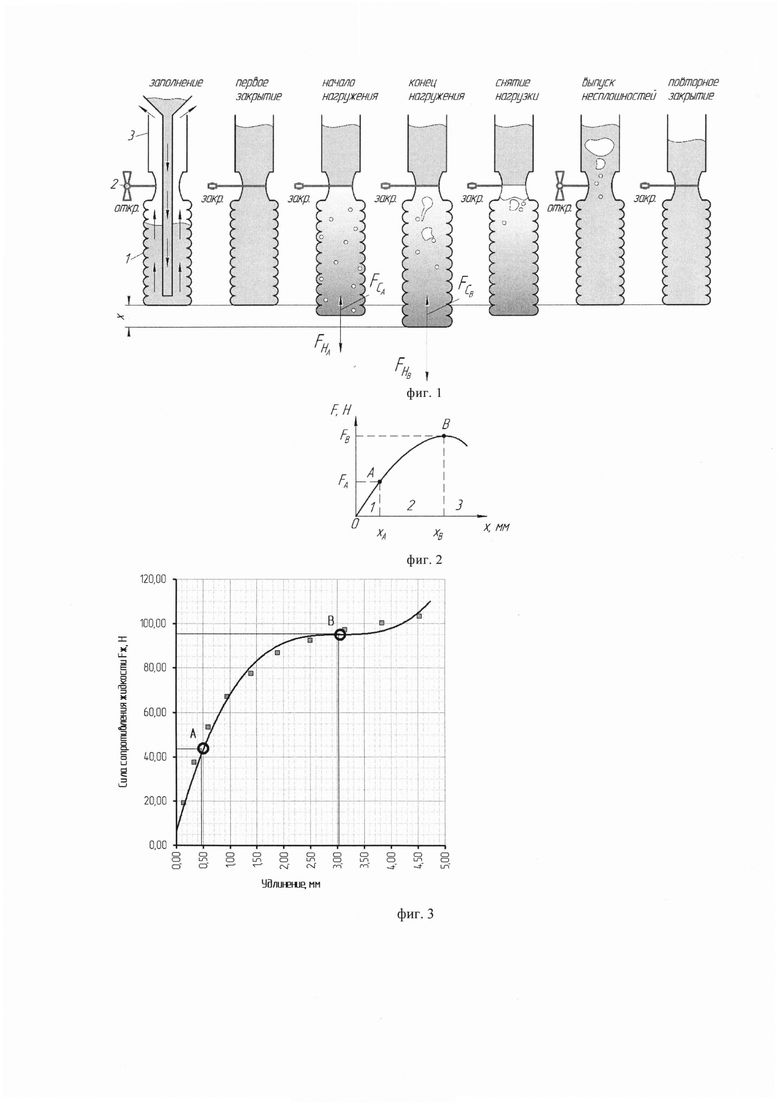

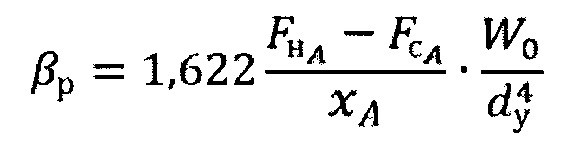

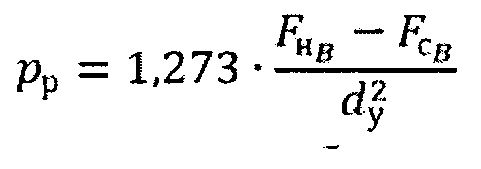

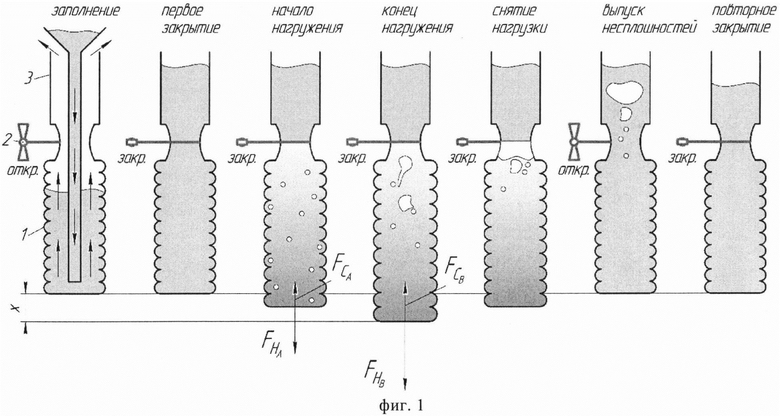

Сущность изобретения представлена на фиг. 1, где изображена схема этапов испытаний образца масла; на фиг. 2 - построенная диаграмма сопротивления масла; на фиг. 3 - построенная диаграмма сопротивления масла в примере конкретного осуществления способа.

Так, на фиг. 1 испытания образца масла проводят в герметичном объеме, например, в сильфоне 1, который отделяется от прозрачной трубки 2 запорным краном 3. Первое закрытие запорного крана 3 под уровнем масла производится несколько раз, обеспечивая выход воздуха из запорного элемента и гарантирует невозможность его проникновения из окружающей среды.

Для осуществления способа к образцу масла, помещенному в сильфон 1, прикладывают внешнюю нагрузку F и отслеживают удлинение сильфона х с помощью микрометра. Увеличение внешней нагрузки F первоначально соответствует зоне упругой деформации OA (фиг. 2), т.е. удлинение х линейно зависит от прилагаемой внешней нагрузки F. Как видно по фиг. 1, в начальный момент приложения внешней нагрузки F образуются очаги несплошности.

Последующее увеличение внешней нагрузки F соответствует зоне пластичной деформации АВ (фиг. 2). Удлинение х растет быстрее прилагаемой внешней нагрузки F. В этом случае очаги несплошности объединяются в каверны.

Увеличение нагрузки F производят, например, до 250 Н (зависит от конструкции установки и вида применяемых сильфонов). По завершению испытания нагрузку снимают, запорный кран 3 открывают.

Внешняя нагрузка F задается постепенным увеличением объема воды в нагружающей емкости (25 мл кл. 2, ГОСТ 1770-74), измерение удлинения х сильфона - индикатором часового типа (0-10 мм, 0,01 мм ГОСТ 577-68), что обеспечивает выполнение требования единства измерений.

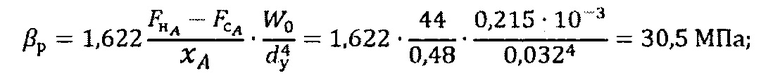

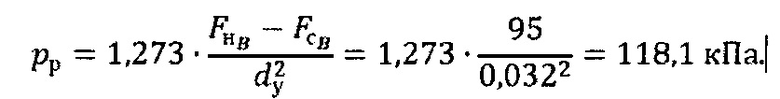

Пример диаграммы сопротивления для масла моторного 10W-40 приведен на фиг. 3. Диаграмма построена в координатах «сила сопротивления жидкости (масла) Fж - удлинение х», т.е. выполнена математическая операция Fж=Fн-Fc (учтено сопротивление сильфона). Применен сильфон с начальным объемом W0=0,215 л и условным диаметром dy=32 мм. Параметры прочности составили:

- модуль растяжения (угол наклона линейной части OA):

- давление разрыва (экстремум характеристики в т. В)

Полученные значения показателей прочности сравнивают с эталонными для каждого конкретного образца масла. Эталонные значения определяются в зависимости от области применения масла и могут быть скорректированы непосредственно на месте эксплуатации.

Предлагаемый способ был опробован при испытаниях маслозаполненных винтовых компрессорных установок. У образца компрессорного масла перед заправкой в компрессорную установку в соответствие с заявленным способом определялось давление разрыва. Затем компрессорная установка подвергалась испытаниям в соответствие с действующей заводской программой и методикой испытаний, определялись ее основные параметры, важнейшим из которых служила удельная мощность. Серия экспериментов позволила установить, что удельная мощность находится в допустимых пределах при значениях давления разрыва 90-115 кПа. Эти значения были приняты в качестве эталонных, что при последующих испытаниях позволило снизить несоответствия компрессорных установок по удельной мощности с 48 до 9%, а также отказаться от длительных дорогостоящих исследований масел в специализированных лабораториях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПРОЧНОСТЬ | 2003 |

|

RU2244283C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2012 |

|

RU2516592C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЛЬДА | 1991 |

|

RU2054499C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПРОЧНОСТЬ | 2000 |

|

RU2178161C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ МЕТАЛЛА | 2008 |

|

RU2393454C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЭЛАСТИЧНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2006 |

|

RU2414203C2 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2010 |

|

RU2447284C2 |

Изобретение относится к области гидравлической и пневматической техники и может быть использовано для контроля состояния масел и рабочих жидкостей на промышленных предприятиях и исследования способности жидкостей сопротивляться объемному разрушению. Способ диагностики состояния масла по показателю прочности заключается в том, что помещают образец масла в герметичную емкость и прикладывают постепенно увеличивающуюся внешнюю нагрузку F. Одновременно с увеличением внешней нагрузки F снимают соответствующую величину удлинения герметичной емкости х и строят диаграмму сопротивления «F-х», при этом по построенной диаграмме производят вычисление показателей прочности - модуля растяжения (Па) и давления разрыва (Па), по следующим формулам соответственно: ,

, , где FнВ - сила нагружения в т. В; FcВ - сила сопротивления сильфона в т. В (на удлинении хв), H; FнА - сила нагружения в т. А, H; FсА - сила сопротивления сильфона в т. А (на удлинении ХА), H; W0 - начальный объем сильфона, м3; dy - условный диаметр сильфона, м; хA - удлинение сильфона, м. Технический результат - обеспечение объективной диагностики состояния реальной жидкости. 3 ил.

, где FнВ - сила нагружения в т. В; FcВ - сила сопротивления сильфона в т. В (на удлинении хв), H; FнА - сила нагружения в т. А, H; FсА - сила сопротивления сильфона в т. А (на удлинении ХА), H; W0 - начальный объем сильфона, м3; dy - условный диаметр сильфона, м; хA - удлинение сильфона, м. Технический результат - обеспечение объективной диагностики состояния реальной жидкости. 3 ил.

Способ диагностики состояния масла по показателю прочности, заключающийся в том, что помещают образец масла в герметичную емкость и прикладывают постепенно увеличивающуюся внешнюю нагрузку F, отличающийся тем, что одновременно с увеличением внешней нагрузки F снимают соответствующую величину удлинения герметичной емкости х и строят диаграмму сопротивления «F-х», при этом по построенной диаграмме производят вычисление показателей прочности - модуля растяжения (Па) и давления разрыва (Па), по следующим формулам соответственно:

где FнВ - сила нагружения в т. В;

FcВ - сила сопротивления сильфона в т. В (на удлинении хв), H;

FнА - сила нагружения в т. А, H;

FсА - сила сопротивления сильфона в т. А (на удлинении ХА), H;

W0 - начальный объем сильфона, м3;

dy - условный диаметр сильфона, м;

хA - удлинение сильфона, м.

| JP 2010014650 A, 21.01.2010 | |||

| US 6401518 B1, 11.06.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ ПРОЧНОСТИ ЖИДКОСТИ | 1993 |

|

RU2076309C1 |

| CN 102809522 A, 05.12.2012. | |||

Авторы

Даты

2019-09-25—Публикация

2018-12-29—Подача