Изобретение относится к области исследования прочностных свойств металлов и касается оценки их деформационно-прочностных характеристик путем приложения к ним растягивающих нагрузок.

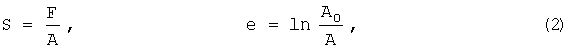

В процессе испытаний на растяжение гладких образцов определяют два вида напряжений: истинное S и условное σ. Если любую нагрузку F (например, на разных стадиях испытаний, или на характерных участках диаграммы растяжения) относить к начальной площади поперечного сечения образца А0, не принимая во внимание того, что непрерывно происходит ее уменьшение, то частное от деления считают условным напряжением  . Если нагрузку F относить к текущей, постоянно изменяющейся площади А, то частное от деления называют истинным напряжением

. Если нагрузку F относить к текущей, постоянно изменяющейся площади А, то частное от деления называют истинным напряжением  . Истинные напряжения в каждый момент нагружения больше условных. Большинство характеристик прочности - условные напряжения. Это предел упругости, предел пропорциональности, предел текучести, предел прочности.

. Истинные напряжения в каждый момент нагружения больше условных. Большинство характеристик прочности - условные напряжения. Это предел упругости, предел пропорциональности, предел текучести, предел прочности.

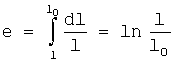

Продольная условная деформация ε определяется отношением удлинения Δl к первоначальной длине образца l0: ε=Δl/l0. Продольная истинная деформация на некотором этапе растяжения определяется как отношение малого удлинения dl к постоянно изменяющейся длине l: de=dl/l. В расчетах пользуются зависимостью

.

.

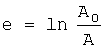

Продольную истинную деформацию можно определить, зная площади поперечного сечения образца - начальную А0 и текущую А:

.

.

В условиях однородного линейного напряженного состояния истинные напряжения и деформации связаны с условными следующими соотношениями: S=σ(1+ε), e=ln(1+ε).

После образования шейки при растяжении образца в районе минимального сечения формируется сложное, неоднородное по поперечному сечению напряженное состояние, что приводит к завышению напряжения и занижению деформации. Для приведения напряженного состояния к линейному, бывшему до образования шейки, вводят поправочный коэффициент, учитывающий жесткость напряженного состояния.

Известен способ определения вязких свойств материала, по которому проводят механические испытания образцов в режиме одноосного статического растяжения и релаксации напряжений, в процессе испытания определяют текущие напряжения, деформации и их скорости и определяют вязкие свойства материалов (Авторское свидетельство СССР №1803773, кл. G01N 3/00, опубл. Б.И. №11, 23.03.93).

Известен способ определения характеристик прочности и текучести конструкционных материалов, по которому из заготовки изготавливают образец материала и нагружают его до разрушения, регистрируют диаграмму в координатах усилие - деформация, максимальное растягивающее усилие и продольную относительную пластическую деформацию отрыва, по которым судят, в частности, об условных и истинных напряжениях прочности материала (Авторское свидетельство СССР №1747989 А1, кл. G01N 3/00, опубл. Б.И. №26, 15.07.92).

Известен способ определения механических свойств металлических изделий, полученных холодным деформированием, по которому испытывают образцы из материала заготовки для деформирования при одноосном нагружении и определяют характеристики прочности и пластичности, сопротивления деформированию в условиях плосконапряженного состояния (Авторское свидетельство СССР №1820211, кл. G01N 3/00, опубл Б.И. №21, 07.06.93).

Недостатком этих способов является отсутствие учета влияния вида напряженного состояния, связанного с сосредоточенной деформацией в шейке, на характеристики прочности и пластичности, что приводит к искажению результатов по определению характеристик прочности и пластичности.

Решением, наиболее близким к предложенному по своей технической сущности и принятым за прототип, является способ определения максимальных истинных напряжений и деформаций при растяжении (Давиденков Н.Н., Спиридонова Н.И. Заводская лаборатория, 1946 г., №6, с.588-592), заключающийся в том, что на стадии шейкообразования осуществляют растяжение образца, регистрируют усилие деформирования и обусловленную им деформацию в минимальном сечении шейки, измеряют продольный радиус кривизны шейки, по которым затем рассчитывают коэффициент жесткости напряженного состояния, с учетом его вычисляют истинные напряжения, рассчитывают истинную деформацию, по полученным значениям истинных напряжений и деформаций строят истинную диаграмму деформирования, истинные напряжения и деформации при разрыве принимают за максимальные значения.

Недостатком этого способа является отсутствие возможности прямого определения истинных напряжений и деформаций и их максимальных значений при линейном напряженном состоянии из-за влияния объемного напряженного состояния, формируемого в минимальном сечении шейки, так как теоретический анализ получен на основании гипотез, приближенно отражающих реальное поведение материалов в зоне деформации, а определение истинных напряжений проводится косвенно, расчетным путем. Влияние жесткости напряженного состояния на деформации вообще не учитывается. Таким образом, задача состоит в устранении отмеченных недостатков.

В соответствии с поставленной задачей предложенный способ определения максимальных истинных напряжений и деформаций состоит в том, что при растяжении образца на стадии шейкообразования регистрируют усилие F деформирования и изменение диаметра d, растягивают образец до деформации, не вызывающей в шейке существенных геометрических изменений, влияющих на напряженное состояние в минимальном сечении шейки, разгружают образец, проводят переточку шейки на конусообразную форму с минимальным углом наклона образующей конуса, что снижает до минимально возможных значений параметр жесткости напряженного состояния в деформируемой зоне, обеспечивающий закрепление деформации в области шейки, измеряют обусловленную усилием деформацию ψ в минимальном сечении шейки, по которым затем расчетным путем определяют зависимость истинного напряжения S от степени истинной деформации е, повторяют аналогичную процедуру испытаний вплоть до разрушения образца. Величины истинных напряжений и деформаций при разрыве принимают за максимальные напряжения и деформации.

Техническим результатом заявленного способа является новая технология испытания, обеспечивающая на всей стадии деформирования образца вплоть до разрушения прямое экспериментальное определение истинных значений напряжений при растяжении образца в условиях, приближенных к линейному напряженному состоянию, и позволяющая в этих же условиях определять соответствующие истинные значения деформаций, что повышает точность и достоверность результатов механических испытаний.

Указанный технический результат достигается тем, что в способе определения максимальных истинных напряжений и деформаций при разрыве пластичных сплавов, заключающийся в том, что осуществляют растяжение образца, регистрируют усилие (F) деформирования, минимальный диаметр (d) образца, продольный радиус (R) шейки, по которым затем расчетным путем определяют зависимости истинного напряжения (S) от степени истинной деформации (е), значения истинных напряжений и деформаций в момент разрыва принимают за максимальные характеристики, производят ступенчатое нагружение образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов, из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

Существенным отличием предлагаемого способа является то, что при испытании на стадии образования шейки величина деформации на каждой ступени нагружения ограничивается заданной величиной уменьшения диаметра в минимальном сечении образца, при котором изменение коэффициента жесткости напряженного состояния, в минимальном сечении не превышает 3%. Ограничение максимальной величины коэффициента жесткости напряженного состояния на 3% объясняется тем, что это значение не превышает величины естественного разброса испытаний при оценке механических свойств и технически осуществимо в экспериментах. При превышении 3% ограничения возрастает жесткость напряженного состояния, что приводит к снижению точности и достоверности результатов испытаний.

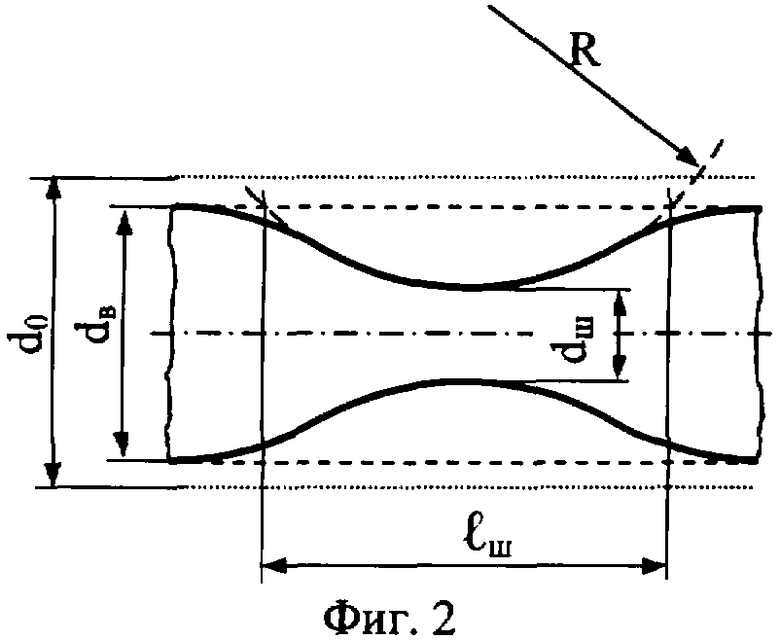

Существенным отличием предлагаемого способа является переточка образующейся шейки на конусообразную форму, представляющую собой два центрально расположенных по обе стороны шейки и направленных навстречу друг другу конуса, сопряженных с кривизной поверхности шейки. При обточке берегов шейки в виде боковых вырезов, образующих конусы, коэффициент жесткости напряженного состояния снижается, причем, чем больше угол выреза, тем меньше влияние жесткости напряженного состояния на определяемые характеристики (Петерсон Р. Коэффициенты концентрации напряжений: Графики и формулы для расчета конструктивных элементов на прочность. - М.: Мир, 1977, 301 с.).

Существенным отличием предлагаемого способа является и то, что назначают минимальный угол наклона образующих конических поверхностей, обеспечивающий минимальное значение жесткости напряженного состояния в области минимального сечения при условии закрепления места развития шейки по длине образца, благодаря чему исключается переброс деформации с образованием новой шейки по длине образца.

В результате испытание образца на стадии шейкообразования вплоть до его разрушения не сопровождается образованием шейки, что дает возможность определять непосредственно в эксперименте истинные значения максимальных напряжений и деформаций.

Способ иллюстрируется нижеприведенными чертежами.

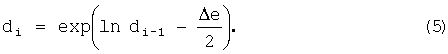

На фиг.1 приведены типичные схемы диаграмм растяжения, построенные в различных координатах: 1 - диаграмма условных напряжений; 2 - диаграмма истинных напряжений при стандартных испытаниях; 3 - результат пересчета диаграммы 2 с учетом поправочного коэффициента; 4 - диаграмма истинных напряжений, полученная при ступенчатом нагружении с обточкой берегов шейки.

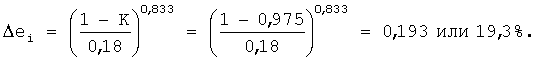

На фиг.2 приведены характерные размеры образца на стадии формирования и развития шейки: d0 - исходный диаметр; dв - диаметр образца после завершения стадии равномерного деформирования; dш - диаметр шейки; R - продольный радиус шейки.

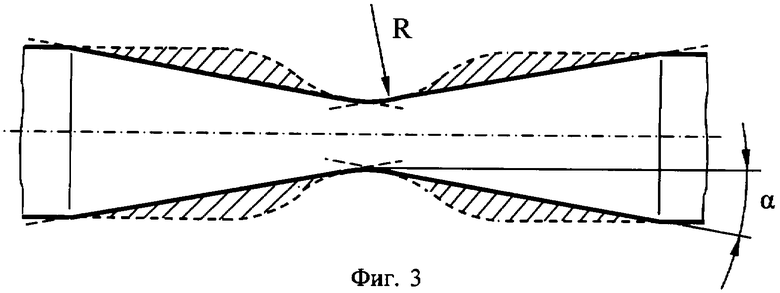

На фиг.3 показана схема обточки берегов шейки образца для снижения жесткости напряженного состояния. Штриховкой показан снимаемый объем металла.

Способ определения максимальных истинных напряжений и деформаций реализуется следующим образом (на примере цилиндрического образца).

Исходные значения характеристик прочности и пластичности материала определяют на основе предварительных испытаний на растяжение образцов, форма и размеры которых предусмотрены ГОСТ 1497-84. Режимы проведения испытаний назначаются согласно упомянутому стандарту. В процессе испытания регистрируют усилие F деформирования, соответствующее ему значение минимального диаметра d, рассчитывают величину условных напряжений (σ) и деформации (ε) по формулам,

истинного напряжения S и истинной деформации е по формулам:

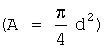

где А0 и А - начальная и текущая площади поперечного сечения образца  . Максимальные истинное напряжение Sк и деформацию ек определяют по значениям F и d, соответствующим моменту разрушения образца.

. Максимальные истинное напряжение Sк и деформацию ек определяют по значениям F и d, соответствующим моменту разрушения образца.

Испытания образца по предлагаемому способу проводят в несколько этапов (ступеней), задавая на каждом из них определенную степень деформации и контролируя ее по изменению минимального диаметра образца. Первоначально образец с исходным диаметром d0 устанавливают в захваты разрывной машины. Производят растяжение образца с записью машинной диаграммы, нагружая его до максимальной нагрузки Fmax, соответствующей σв (см. фиг.1), а затем разгружают. Измеряют диаметр di (на фиг.2 диаметр dв) поперечного сечения образца и вычисляют истинные напряжение S и относительное удлинение е по формулам (2).

На последующих ступенях нагружения деформация локализуется в области шейки. В минимальном сечении шейки формируется объемное напряженное состояние, которое, как показано Давиденковым Н.Н. и Спиридоновой Н.И. (Заводская лаборатория, 1946 г., №6, с.588-592), влияет на величину истинных напряжений, завышая их. Истинная кривая растяжения строится путем периодической обточки образца таким образом, чтобы в его минимальном сечении сохранялось напряженное состояние, близкое к линейному (кривая 4 на фиг.1).

Величину предельной истинной деформации, которую предстоит реализовать на очередной ступени нагружения, определяют по формуле, полученной на основе работы [Петросян Ж.Л., Ширшов А.А. Известия ВУЗов, Машиностроение, 1967 г., №2, с.27-30]

где К - поправочный коэффициент, характеризующий жесткость напряженного состояния в области шейки, α - коэффициент, учитывающий предельное уменьшение К.

где dш и R - диаметр и радиус профиля шейки соответственно (см. фиг.2).

Величина α принимается из условия, что при последующем ступенчатом нагружении влияние объемности напряженного состояния на повышение растягивающих напряжений не должно превышать 3% от значения истинного напряжения для гладкого цилиндрического образца (K=1).

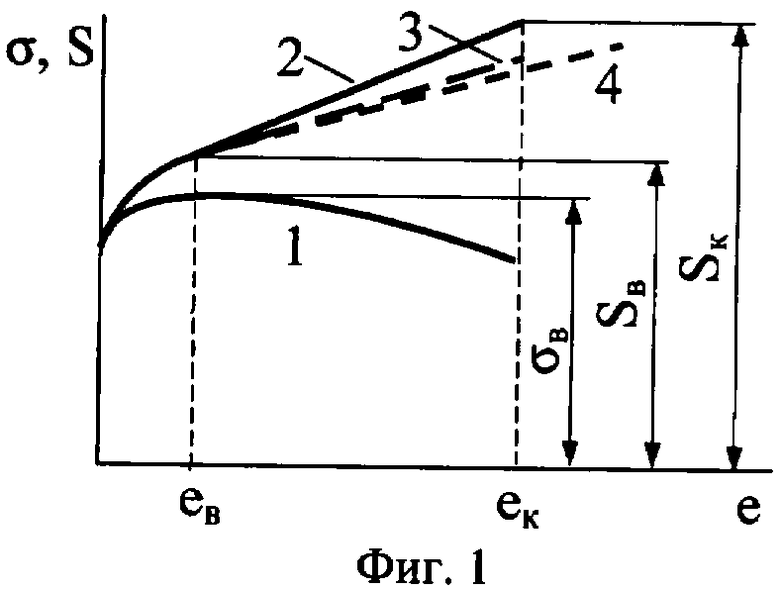

Значение диаметра di образца в минимальном его сечении в конце следующей ступени нагружения находят с учетом деформации Δе, вычисленной по формуле (3). Связь между истинным удлинением Δе на реализованной ступени нагружения с изменившейся площадью Аi поперечного сечения образца и минимальным диаметром di-1, полученным в конце предыдущей ступени нагружения, может быть представлена в виде выражения:

, откуда

, откуда

Образец растягивают на очередную ступень деформации, регистрируют нагрузку F, общую деформацию образца е и величину диаметра di, в минимальном сечении шейки, рассчитывают истинные напряжения S и деформации е.

При уменьшении минимального диаметра образца до вычисленного ранее по формуле (5) значения di образец разгружают, вынимают из захватов машины, измеряют фактические размеры: диаметр di, вычисляют деформацию е, напряжение S, строят участок диаграммы растяжения S - е. Считая диаметр деформированного образца теперь уже в качестве исходного di-1, вычисляют конечный диаметр di для следующей ступени нагружения по формуле (5). Затем образец устанавливают в центры токарного станка и обтачивают берега шейки по обе стороны от ее минимального сечения.

Обточку производят таким образом, чтобы по обе стороны от минимального диаметра получить две конические поверхности, направленные вершинами навстречу друг другу (фиг.3). Угол наклона образующих конусов α при обточке рабочей части образца назначают минимальным с учетом механических характеристик, найденных при предварительном испытании образца. При этом исходят из условия, чтобы не происходило перемещения очага деформации из зоны существующей шейки на какие-либо новые сечения, то есть напряжения в обточенной части образца не должны превышать истинного значения временного сопротивления

При обточке необходимо обеспечить плавное сопряжение конических поверхностей с криволинейной поверхностью в области минимального диаметра шейки.

Обточенный образец вновь устанавливают в захваты разрывной машины и растягивают, контролируя диаметр в минимальном сечении. По достижении диаметром очередного значения di разгружают образец, вынимают его из захватов разрывной машины и производят обточку его рабочей части как описано выше. Ступенчатые нагружения производят до разрыва образца. Строят истинную диаграмму растяжения образца и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

Проведена экспериментальная проверка способа.

Испытывались пятикратные цилиндрические образцы из теплоустойчивой стали ЭИ-961 (13Х11НВМФ) с рабочей длиной 40 мм диаметром 8 мм. По результатам испытаний трех образцов на разрывной машине УМЭ-10ТМ с записью диаграммы в координатах «нагрузка F - удлинение Δl» получены осредненные характеристики: истинное сопротивление разрыву Sк=2467 МПа, истинное напряжение, соответствующее пределу прочности σв, равно Sв=1478 МПа, деформации при разрыве ек=103,1%, по результатам которых была построена расчетная истинная диаграмма деформирования.

Испытания по предложенному способу начинаются с предварительного нагружения. Образец диаметром d0=8 мм нагружают до максимальной нагрузки Fmax=69,62 кН, а затем разгружают. Измеряют минимальный диаметр di=7,72 мм, вычисляют истинные напряжение Sв=69620·4/(π·7,722)=1487 МПа и удлинение ев=ln(82/7,722)=0,0713.

Величина предельной деформации на следующую ступень нагружения назначалась исходя из условия, чтобы изменение поправочного коэффициента К, определяемого по формуле (4), за счет шейкообразования не превышало 3%

Для первого этапа нагружения в качестве исходного принят диаметр образца, полученный после предварительного растяжения до предела прочности (di-1=7,72 мм). Значение диаметра, к которому следует стремиться в конце второго этапа, вычисляли по формуле (5)

На втором этапе образец деформирован так, что его диаметр после разгрузки стал равным di=7,03 мм, удлинение е=25,9%. Полученный размер диаметра стал исходным для расчета третьей ступени нагружения: di-1=7,03 мм. Диаметр образца, который следует получить в конце третьего этапа

На токарном станке обточены берега шейки так, что они приобрели форму двух конусов, направленных вершинами навстречу друг другу. Угол между образующими конусов вычислен с учетом результатов испытаний первого образца и длины шейки (ее длина составила lш=10 мм).

На третьем этапе образец деформирован так, что его диаметр после разгрузки стал равным di=6,45 мм, удлинение е=43,2%.

Операции обточки берегов шейки и растяжения образца продолжались до его разрушения. Результаты расчетов и испытаний по этапам нагружения сведены в таблицу.

Результаты расчетов и испытаний при ступенчатом растяжении образца из стали ЭИ-961

В итоге предельные значения истинных напряжений и деформаций по прототипу составили Sк=1966 МПа, е=103,1%. При испытании по предлагаемому способу по точке диаграммы, соответствующей моменту разрыва образца, определили максимальное истинное напряжение Sк=2380 МПа, что на 11% больше, и максимальную деформацию е=145,2%, что на 45% больше, чем по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2012 |

|

RU2516592C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ПОСЛЕ РАЗРЫВА | 2019 |

|

RU2721314C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ РАЗРЫВУ | 2018 |

|

RU2680111C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИУСА КРИВИЗНЫ ШЕЙКИ И МИНИМАЛЬНОГО ДИАМЕТРА ОБРАЗЦА ПРИ РАСТЯЖЕНИИ | 2021 |

|

RU2785539C1 |

| Способ определения усталостной поврежденности материала | 1989 |

|

SU1661621A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

| Способ испытаний металлов на растяжение-сжатие и образец для его осуществления | 2016 |

|

RU2624613C1 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2013 |

|

RU2544299C2 |

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

Изобретение относится к области исследования прочностных свойств металлов и касается оценки их деформационно-прочностных характеристик путем приложения к ним растягивающих нагрузок. Техническим результатом заявленного способа является новая технология испытания, обеспечивающая на всей стадии деформирования образца вплоть до разрушения прямое экспериментальное определение истинных значений напряжений при растяжении образца в условиях, приближенных к линейному напряженному состоянию, и позволяющая в этих же условиях определять соответствующие истинные значения деформаций, что повышает точность и достоверность результатов механических испытаний. Способ реализуется путем периодического в процессе испытания ступенчатого нагружения образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения, и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях. 3 ил., 1 табл.

Способ определения максимальных истинных напряжений и деформаций при разрыве пластичных сплавов, заключающийся в том, что осуществляют растяжение образца, регистрируют усилие (F) деформирования, минимальный диаметр (d) образца, продольный радиус (R) шейки, по которым затем расчетным путем определяют зависимости истинного напряжения (S) от степени истинной деформации (е), значения истинных напряжений и деформаций в момент разрыва принимают за максимальные характеристики, отличающийся тем, что производят ступенчатое нагружение образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

| Способ прогнозирования трещиностойкости материала в зависимости от условий эксплуатации конструкции | 1990 |

|

SU1837199A1 |

| Способ определения вязких свойств материала | 1990 |

|

SU1803773A1 |

| Способ определения характеристик прочности и текучести конструкционных материалов | 1989 |

|

SU1747989A1 |

| Способ определения механических свойств металлических изделий | 1989 |

|

SU1820277A1 |

| US 6311135 A, 30.10.2001 | |||

| US 3595071 A, 27.07.1971. | |||

Авторы

Даты

2008-03-20—Публикация

2006-09-19—Подача