Область изобретения

Настоящее изобретение относится к облучаемой мишени, используемой для получения радиоизотопов в трубе для контрольно-измерительной аппаратуры коммерческого ядерного энергетического реактора, и к способу подготовки облучаемой мишени.

Уровень техники

Радиоизотопы находят применение в различных областях, таких как промышленность, исследования, сельское хозяйство и медицина. Искусственные радиоизотопы, как правило, производят путем экспозиции подходящего материала мишени нейтронному потоку в циклотроне или в ядерном исследовательском реакторе в течение подходящего времени. Места облучения в ядерных исследовательских реакторах являются дорогостоящими, и с течением времени становятся все более недостаточными вследствие связанного с их возрастом закрытия исследовательских реакторов.

ЕР 2093773 А2 относится к способу и системе получения радиоизотопов с помощью труб для контрольно-измерительной аппаратуры коммерческого ядерного энергетического реактора. Способ содержит шаги: выбора по меньшей мере одной облучаемой мишени с известным нейтронным сечением, введения облучаемой мишени в трубу для контрольно-измерительной аппаратуры ядерного реактора, причем труба для контрольно-измерительной аппаратуры простирается в реактор для экспозиции облучаемой мишени имеющемуся в ядерном реакторе при его работе нейтронному потоку, причем облучаемая мишень по существу преобразуется в радиоизотоп под воздействием имеющегося в ядерном реакторе нейтронного потока.

Раскрытая в ЕР 2093773 А2 система получения радиоизотопов включает в себя дополнительные подсистемы, такие как подсистема привода облучаемых мишеней, хранения облучаемых мишеней, а также подсистема введения/удаления, которые должны быть встроены в остающееся свободным место уже построенного коммерческого ядерного энергетического реактора. Подсистема привода облучаемых мишеней является механической и ведущий механизм для размещения облучаемых мишеней в осевом положении в трубе для контрольно-измерительной аппаратуры на промежуток времени, соответствующий промежутку времени, требуемому для преобразования по существу всей облучаемой мишени в радиоизотоп при уровне потока, соответствующем осевому положению в зависимости от осевого профиля нейтронного потока работающего ядерного реактора, и для удаления облучаемых мишеней и полученного радиоизотопа из трубы для контрольно-измерительной аппаратуры. Практически сферические облучаемые мишени могут быть выполнены в основном полыми, и могут включать в себя жидкий, газообразный и/или твердый материал, который преобразуют в полезный газообразный, жидкий и/или твердый радиоизотоп. Охватывающая материал мишени оболочка под воздействием нейтронного потока может претерпевать незначительные физические изменения. Альтернативно, облучаемые мишени могут быть выполнены в основном твердыми, и могут быть изготовлены из материала, который преобразуют в полезный радиоизотоп под воздействием имеющегося в работающем коммерческом ядерном реакторе нейтронного потока.

Раскрытые в ЕР 2093773 А2 способ и система выработки радиоизотопов наделены способностью обеспечения дополнительного источника радиоизотопов путем активации облучаемых мишеней с помощью труб для контрольно-измерительной аппаратуры коммерческого ядерного энергетического реактора. Однако способ и система все еще являются экономически неоптимальными, а технически - труднореализуемыми, поскольку они требуют применения дополнительных основных механических подсистем, которые должны быть смонтированы в уже существующем коммерческом ядерном энергетическом реакторе, и производственные затраты на сферические облучаемые мишени не являются экономически поддерживаемыми.

ЕР 1336596 В1 раскрывает прозрачное спеченное изделие из оксида редкоземельного металла, представленное общей формулой R2O3, где R представляет по меньшей мере один элемент из группы, содержащей Y, Dy, Но, Er, Tm, Yb и Lu. Спеченное изделие подготовлено путем обеспечения смеси связующего и высокочистого порошкового материала оксида редкоземельного металла, имеющего чистоту 99,9% или более, и имеющего содержание Al в 5-100 мг/кг (массовых частей на миллион) в металлической массе, а содержание кремния - 10 мг/кг или менее в металлической массе, для подготовки формованного изделия, имеющего плотность в неспеченном состоянии 58% или более от теоретической плотности. Связующее устраняют посредством термической обработки, и формованное изделие спекают в атмосфере водорода или инертного газа или в вакууме при температуре между 1450°C и 1700°C в течение 0,5 часов или более. Добавка Al служит в качестве катализатора спекания. Ее тщательно регулируют таким образом, что спеченное изделие имеет средний размер зерен между 2 и 20 мкм.

US 8679998 В2 раскрывает стойкий к коррозии элемент для применения в устройстве для производства полупроводников. Сырой материал состава Yb2O3, имеющий чистоту по меньшей мере 99,9%, подвергают одноосному формованию давлением при давлении 200 кгс/см2 (19,6 МПа) для получения прессованной порошковой заготовки в форме диска, имеющей диаметр около 35 мм и толщину около 10 мм. Прессованную порошковую заготовку размещают для спекания в графитовой литейной форме. Спекание выполняют с помощью прессования горячим способом при температуре 1800°C в атмосфере аргона в течение по меньшей мере 4 часов для получения стойкого к коррозии элемента для устройства для производства полупроводников. Давление во время спекания составляет 200 кгс/ см2 (19,6 МПа). Спеченное изделие Yb2O3 имеет открытую пористость 0,2%.

US 2004/254418 А1 раскрывает радиоактивный источник из Yb-169, заключенный в биологически совместимую капсулу для обработки опухоли или злокачественной области. Источник произведен из иттербия, который по существу обогащен по иттербию 168 и который активирован воздействием нейтронного потока таким образом, что он содержит значительную часть Yb-169. Радиоактивный источник из Yb содержит порошкообразный иттербий или оксид иттербия, спрессованный к твердому виду для формирования гранулы, имеющей объем менее 2 мм3. Порошкообразный оксид иттербия может быть сформирован в гранулу путем спекания или горячего изостатического прессования. Кроме того, гранула может включать в себя один или несколько материалов, выбранных из числа алюминия, меди, ванадия, никеля, железа, титана, кремния, углерода, кислорода, а также сплавов и соединений вышеупомянутых элементов, объединенных с иттербием путем смешивания, легирования или получения сплава.

В основном, вышеупомянутые способы обеспечивают спеченные изделия из оксидов редкоземельных металлов, приспособленные к конкретным приложениям, в которых требуется устойчивость к коррозии или оптическая прозрачность, а также для инкапсулированных радиоактивных источников для близкофокусной лучевой терапии. Тем не менее, ни одно из произведенных этими способами спеченных изделий не имеет свойств, требуемых для облучаемых мишеней, которые должны быть использованы для производства радиоизотопов в системе труб для контрольно-измерительной аппаратуры коммерческого ядерного энергетического реактора.

Сущность изобретения

Является желательным получение решения, которое преодолевает вышеупомянутые проблемы путем обеспечения системы выработки радиоизотопов на основе более надежного решения по приводу для облучаемых мишеней, и которое, кроме того, может быть осуществлено при незначительных модификациях существующих систем измерения с подтвержденной безопасностью, которые уже включены в состав некоторых коммерческих ядерных энергетических реакторов.

Целью настоящего изобретения является обеспечение подходящих мишеней, которые могут быть применены в качестве прекурсоров для производства заданных радиоизотопов посредством воздействия нейтронного потока в коммерческом ядерном энергетическом реакторе и которые, в то же время, имеют механические признаки, которые в состоянии противостоять особым условиям в системе выработки радиоизотопов с пневматическим приводом.

Другой целью изобретения является обеспечение способа производства таких облучаемых мишеней, который является экономически выгодным и подходит для массового производства.

Согласно изобретению эта цель достигнута облучаемой мишенью по п. 1 формулы изобретения и способом производства облучаемых мишеней по п. 13 формулы изобретения.

Предпочтительные варианты изобретения приведены в зависимых пунктах формулы изобретения, которые могут быть свободно объединены друг с другом.

Облучаемые мишени настоящего изобретения имеют малые размеры, приспособленные к применению в коммерчески реализованных шаровых измерительных системах, а также выполняют требования относительно стойкости к давлению, термостойкости и стойкости к сдвигу таким образом, что они являются в достаточной мере прочными при введении в шаровую измерительную систему и при транспортировке через активную зону реактора посредством сжатого воздуха. Кроме того, для мишеней может быть обеспечена гладкая поверхность для предотвращения истирания труб для контрольно-измерительной аппаратуры. Кроме того, облучаемые мишени имеют химическую чистоту, которая обеспечивает их пригодность для производства радиоизотопов.

В первом аспекте изобретение относится к спеченной мишени из оксида редкоземельного металла для применения в пневматической приводной системе выработки радиоизотопов, причем мишень облучают в трубе для контрольно-измерительной аппаратуры работающего энергетического ядерного реактора, отличающейся тем, что спеченная мишень имеет механические признаки и химические признаки, обеспечивающие стойкость по механической целостности относительно механических ограничений и воздействий, проистекающих из пневматического характера привода, во время введения в трубу для контрольно-измерительной аппаратуры, облучения и извлечения из трубы для контрольно-измерительной аппаратуры после облучения.

Исходя из этого, мишень согласно изобретению предназначена для применения в системе для выработки радиоизотопов в корпусе работающего ядерного реактора, содержащей подсистему привода облучаемых мишеней, имеющую средства для получения сжатой газообразной текучей среды, которая взаимодействует с облучаемыми мишенями для перемещения их из подсистемы хранения мишеней в трубу для контрольно-измерительной аппаратуры и из трубы для контрольно-измерительной аппаратуры в подсистему удаления после их облучения.

Предпочтительно, спеченная мишень из редкоземельного металла содержит хром в объеме от 500 до 2000 мкг/г и Mg и/или Ca в объеме от 1000 до 6000 мкг/г.

Также предпочтительно, спеченная мишень из редкоземельного металла содержит алюминий в объеме между 500 и 8000 мкг/г, предпочтительно 500-6000 мкг/г.

В предпочтительном варианте спеченная мишень из редкоземельного металла состоит из оксида редкоземельного металла, представленного общей формулой R2O3, где R является редкоземельным металлом, выбранный из группы, состоящей из Nd, Sm, Y, Dy, Ho, Er, Tm, Yb и Lu, предпочтительно Sm, Y, Но или Yb, причем оксид редкоземельного металла легирован хромом в объеме от 1000 до 6000 мкг/г, Mg и/или Са в объеме от 1000 до 6000 мкг/г, а также содержит алюминий в объеме между 500 и 8000 мкг/г и неизбежные примеси.

В другом аспекте изобретение относится к спеченной мишени из оксида редкоземельного металла для получения радиоизотопа в трубе для контрольно-измерительной аппаратуры энергетического ядерного реактора, причем спеченная мишень имеет плотность по меньшей мере 90 процентов от теоретической плотности, и причем спеченная мишень содержит хром в объеме от 500 до 2000 мкг/г и Mg и/или Са в объеме от 1000 до 6000 мкг/г.

Изобретатели неожиданным образом обнаружили, что применение хрома в качестве катализатора спекания в регулируемых объемах обеспечивает спеченным мишеням из оксида редкоземельного металла достаточную механическую прочность таким образом, что мишени оказываются способными к противостоянию тяжелым условиям в активной зоне коммерческого ядерного реактора и во время транспортировки через трубы для контрольно-измерительной аппаратуры шаровой измерительной системы или измерительной системы с внутриреакторными датчиками. Несмотря на свое нежелание быть связанными теорией, изобретатели полагают, что такое добавление хрома к оксиду редкоземельного металла, совместно с небольшими количествами магния и/или кальция, обеспечивает увеличение размера зерен оксида редкоземельного металла во время спекания, а также уменьшает открытую пористость. Другие катализаторы спекания, такие как глинозем также могут обеспечивать высокую плотность спекания, но, как было обнаружено, привносимые ими свойства являются недостаточными с точки зрения механической прочности спеченных мишеней из оксида редкоземельного металла. Поэтому, хотя небольшие количества этих других катализаторов спекания могут также присутствовать, для придания спеченным мишеням из оксида редкоземельного металла механической прочности требуется добавление регулируемого объема хрома.

Согласно предпочтительному варианту осуществления спеченной мишени оксид редкоземельного металла представлен общей формулой R2O3, где R является редкоземельным металлом, выбранным из группы, состоящей из Nd, Sm, Y, Dy, Ho, Er, Tm, Yb и Lu.

Более предпочтительно, редкоземельный металл R в оксиде R2O3 редкоземельного металла является Sm, Y, Но, или Yb, предпочтительно Yb-176, который является пригодным для получения Lu-177 или Yb-168, который может быть использован для получения Yb-169.

Наиболее предпочтительно, редкоземельный металл в оксиде редкоземельного металла является моноизотопическим. Этим гарантирована высокая выработка требуемого радиоизотопа и уменьшение усилий и затрат по очистке.

В предпочтительном варианте спеченная мишень содержит Mg в объеме между 1000 и 6000 мкг/г. Кальций может быть использован для замены магния частично или полностью. Была обнаружена эффективность кальция и магния в деле увеличения размера зерен спеченных мишеней из оксида редкоземельного металла. Однако когда объем СА и/или Mg превышает 6000 мкг/г, механическая прочность спеченных мишеней может оказаться уменьшенной. Кроме того, было обнаружено, что применение только лишь Ca и/или Mg не обеспечивает спеченным мишеням достаточную механическую прочность для их применения в системе труб для контрольно-измерительной аппаратуры коммерческого реактора.

Алюминиевые составы также могут служить катализаторами спекания при спекании оксидов редкоземельных металлов, и могут формировать смешанные оксидные фазы, осаждающиеся на границах зерен спеченного оксида редкоземельного металла. Присутствие небольших количеств этих смешанных оксидных фаз также может повышать механическую прочность спеченных мишеней.

Предпочтительно, спеченная мишень содержит алюминий в объеме между 500 и 8000 мкг/г в зависимости от массы спеченной мишени из оксида редкоземельного металла, предпочтительно 6000 мкг/г или менее. Содержание алюминия в металлической форме более 8000 мкг/г может сказываться на механической прочности спеченных мишеней и/или на их пригодности для дальнейшего использования для производства радиоизотопов.

Наиболее предпочтительно, спеченная мишень состоит из оксида редкоземельного металла, хрома в объеме от 500 до 2000 мкг/г, Mg и/или Ca в объеме от 1000 до 6000 мкг/г, и факультативно алюминия в объеме от 500 и 8000 мкг/г, не считая неизбежных примесей.

Предпочтительно, спеченная мишень имеет плотность по меньшей мере 92 процента от теоретической плотности. Также предпочтительно, плотность после спекания может располагаться в диапазоне от 92% до 98% от теоретической плотности, более предпочтительно от 92% до 95%. Более высокие значения плотности после спекания требуют более тяжелых условий спекания, и поэтому, являются менее предпочтительными. Плотность после спекания может быть выявлена посредством гидростатического измерения.

В другом варианте осуществления спеченная мишень имеет пористость менее 10%, предпочтительно менее 5%. При поддержании пористости в диапазоне до 10%, предпочтительно до 5%, достигают повышенной механической ударопрочности спеченных мишеней.

Предпочтительно, максимальный размер пор составляет менее 100 мкм, более предпочтительно менее 80 мкм, и наиболее предпочтительно менее 70 мкм.

Средний размер зерен спеченной мишени составляет, предпочтительно, 35 мкм или более, наиболее предпочтительно 40 мкм или более. Также предпочтительно, средний размер зерен может располагаться в диапазоне от 35 мкм до примерно 80 мкм. Отдельные зерна спеченного оксида редкоземельного металла могут иметь размер зерен до 250 мкм, предпочтительно до 300 мкм.

Изобретатели обнаружили, что размер зерен в данном диапазоне является предпочтительным для обеспечения спеченной мишени достаточной твердости и механической прочности для противостояния условиям воздействия в шаровых измерительных системах с пневматическим приводом.

Спеченная мишень может иметь любую форму, делающую ее пригодной для введения в используемую в коммерческом ядерном реакторе трубу для контрольно-измерительной аппаратуры и для транспортировки через нее.

Предпочтительно, спеченная мишень имеет круглую или сфероидальную форму, более предпочтительно сферическую форму.

Предпочтительно, спеченная мишень имеет диаметр в диапазоне от 1 до 5 мм, предпочтительно 1-3 мм. Подразумевается, что спекание влечет за собой усадку величиной до 30%. Поэтому, размеры полуфабриката выбирают таким образом, что усадка во время спекания имеет результатом спеченные мишени, имеющие заданный диаметр для введения в коммерческие шаровые измерительные системы.

Предпочтительно, мишени согласно настоящему изобретению являются стойкими к используемому в коммерческих шаровых измерительных системах пневматическому входному давлению в 10 бар и/или к скорости удара 10 м/с.

Кроме того, поскольку мишени подвергают высоким температурам спекания, подразумевается, что спеченные мишени способны к противостоянию рабочим температурам порядка 400°C, присутствующим в активной зоне рабочего коммерческого ядерного реактора.

В другом аспекте изобретения обеспечен способ подготовки облучаемой мишени для производства радиоизотопов в трубе для контрольно-измерительной аппаратуры энергетического ядерного реактора, который способ содержит шаги:

- обеспечения порошковой смеси, содержащей оксид редкоземельного металла, оксид хрома и связующее, причем оксид хрома присутствует в порошковой смеси в объеме от 1000 до 3000 мкг/г,

- предварительной консолидации порошковой смеси для формирования гранул, имеющих размер зерен менее 500 мкм, и консолидации гранулированной порошковой смеси для формирования полуфабриката, или

- гранулирования порошковой смеси посредством ее окускования во вращающемся барабане или на вращающемся диске для формирования полуфабриката, и

- размещения полуфабриката на содержащей Mg и/или Са подложке, и спекания при температуре по меньшей мере 1700°C для формирования спеченной мишени из оксида редкоземельного металла, имеющей плотность после спекания по меньшей мере 90% от теоретической плотности.

Тем самым, обращения изобретения к известным по изготовлению спеченной керамики процессам и к методикам сухой грануляции или порошкового окускования могут быть выполнены на коммерчески доступном оборудовании, включая сюда подходящие пресс-формы, прессы и оборудование для спекания. Сухое гранулирование и формование под давлением также обеспечивают возможность наделения мишеней различными формами, включая сюда круглые или сфероидальные формы, и размерами, что облегчает их применение в существующих трубах для контрольно-измерительной аппаратуры для шаровых измерительных систем. Таким образом, затраты на подготовку облучаемых мишеней могут быть поддержаны на низком уровне, поскольку обеспечена возможность массового производства подходящих мишеней из прекурсора радиоизотопа. Способ также является изменяемым и пригодным для получения нескольких различных мишеней, имеющих необходимую химическую чистоту. Кроме того, было обнаружено, что спеченные мишени являются механически прочными, и прежде всего, стойкими к транспортировке в пределах труб для контрольно-измерительной аппаратуры с помощью сжатого воздуха даже при присутствующих в активной зоне ядерного реактора температурах до 400°C.

Согласно предпочтительному варианту осуществления оксид редкоземельного металла в порошковой смеси представлен общей формулой R2O3, где R является редкоземельным металлом, выбранным из группы, состоящей из Nd, Sm, Y, Dy, Ho, Er, Tm, Yb и Lu.

Предпочтительно, порошок оксида редкоземельного металла имеет чистоту более 99%, более предпочтительно более 99,9%/TREO (TREO = весь оксид редкоземельного металла), или даже более 99,99%. Изобретатели полагают, что отсутствие захватывающих нейтроны примесей, таких как В, Cd, Gd является выгодным для дальнейшего применения спеченной мишени в качестве прекурсора радиоизотопа.

Наиболее предпочтительно, порошок оксида редкоземельного металла является оксидом иттербия, обогащенным по Yb-176 со степенью обогащения >99%.

Оксид редкоземельного металла в порошковой смеси может иметь средний размер зерен в диапазоне между 5 и 50 мкм. Гранулометрический состав, предпочтительно, расположен в диапазоне от d50=10 мкм и d100=30 мкм до d50=25 мкм и dl00=50 мкм. Способные к уплотнению порошки оксида редкоземельных металлов являются коммерчески доступными от компании ITM Isotopen Technologie Munchen AG.

Объем оксида хрома в порошковой смеси тщательно регулируют для поддержания его в диапазоне от 1000 до 3000 мкг/г в зависимости от массы оксида редкоземельного металла. Объем оксида хрома менее 1000 мкг/г по существу не повышает механическую прочность спеченных мишеней из оксида редкоземельного металла. Использование оксида хрома в объеме более 3000 мкг/г не оказывает дальнейшего благоприятного воздействия.

Связующее в порошковой смеси может быть представлено любым составом, известным в обработке керамических порошков для спекания как смазка. Предпочтительно, связующее является металлической солью жирной кислоты, более предпочтительно солью алюминия или кальция жирной кислоты, еще более предпочтительно стеаратом алюминия, и наиболее предпочтительно дистеаратом алюминия.

Более предпочтительно, связующее добавляют к порошку в объеме от 0,01 до 0,1% по массе, предпочтительно от 0,02 до 0,07% по массе. Наиболее предпочтительно, порошковая смесь состоит из оксида редкоземельного металла, оксида хрома и связующего, не считая неизбежных примесей.

Для подготовки полуфабрикатов спеченных мишеней порошковую смесь предпочтительно подвергают сухому гранулированию прессованием. Первичные порошковые частицы могут быть агрегированы при высоком давлении с использованием качающихся или наделенных большими сдвиговыми усилиями грануляторов-смесителей. Предпочтительно, предварительную консолидацию порошковой смеси выполняют с помощью мощного таблетировочного пресса с усилием прессования в диапазоне между 10 и 50 кН, предпочтительно 25-35 кН, для формирования большой таблетки или бруска, или с помощью роликового уплотнителя для сжатия порошковой смеси между двумя роликами для получения ленты или гранул.

Предварительно консолидированный брусок или гранулы затем измельчают посредством дробилки с малыми сдвиговыми усилиями и пропускают через решето для формирования гранул, имеющих размер зерен менее 500 мкм, предпочтительно менее 450 мкм. Если размер зерен гранул превышает 500 мкм, дальнейшая консолидация гранул может оказаться труднодостижимой. Предпочтительно, другое связующее добавляют к предварительно консолидированным гранулам в объеме между 5 и 10% по массе, предпочтительно 5-7% по массе.

Если связующее содержит кальций, магний или алюминий, общий объем используемого в процессе гранулирования связующего регулируют для непревышения им объема 6000 мкг/г Са и/или Mg и/или объема 8000 мкг/г Al в зависимости от общей массы спеченной мишени из оксида редкоземельного металла.

Предварительно консолидированные гранулы затем консолидируют посредством формования под давлением для формирования полуфабрикатов спеченных мишеней из оксида редкоземельного металла. Предпочтительно, полуфабрикаты имеют круглую или сфероидальную форму, более предпочтительно сферическую форму. Термин «сфероидальный» означает, что изделие способно к вращению, но не обязательно имеет вид совершенной сферы.

Формование под давлением предварительно консолидированных гранул предпочтительно может быть выполнено посредством гидравлического прессования с усилием прессования в диапазоне от 0,1 до 10 кН, предпочтительно от 0,5 до 2 кН, с помощью коммерчески доступного оборудования, которое известно специалистам в данной области техники.

Для предотвращения поглощения примесей из материала пресс-формы во время консолидации полуфабриката пресс-форма может быть изготовлена из закаленной стали.

Предпочтительно, плотность в неспеченном состоянии полуфабриката после пресс-формования составляет до 65 процентов от теоретической плотности, и более предпочтительно расположен в диапазоне от 55 до 65 процентов от теоретической плотности. Высокая плотность в неспеченном состоянии облегчает автоматизированную обработку консолидированного полуфабриката.

Факультативно, круглый или сфероидальный полуфабрикат может быть отполирован для улучшения его шарообразности или округлости.

В рамках альтернативного способа круглые или сфероидальные полуфабрикатовы могут быть сформированы посредством порошкового окускования. Методика порошкового окускования для получения уплотненных сферических тел известна специалистам в данной области техники. Обзорная статья за авторством N. Clausen, G. Petzow «Kugelherstellung durch Pulveragglomeration» («Получение сферических тел порошковым окускованием»), Z. f. Werkstofftechnik 3 (1973), стр. 148-156, раскрывает стандартные способы окускования и соответствующие физические параметры. Вращающийся барабан для порошкового окускования раскрыт, например, в ЕР 0887102 А2.

Предпочтительно, порошковую смесь, включающую в себя или состоящую из оксида редкоземельного металла, оксида хрома и связующего, гранулируют путем окускования во вращающемся барабане или на гранулирующем диске. Более предпочтительно, связующее добавляют к оксидной порошковой смеси во время шага гранулирования, предпочтительно путем распыления водного раствора или суспензии связующего на порошок. Также является возможным обеспечение включающей в себя связующее порошковой смеси, и гранулирование такой порошковой смеси посредством окускования во вращающемся барабане или на гранулирующем диске.

Гранулированные полуфабрикаты, предпочтительно, имеют плотность в неспеченном состоянии по меньшей мере 30 процентов от теоретической плотности, более предпочтительно по меньшей мере 40 процентов, и еще более предпочтительно в диапазоне от 30 до 50 процентов от теоретической плотности. Плотность в неспеченном состоянии является достаточной для облегчения автоматизированной обработки гранулированного полуфабриката.

На шаге спекания полуфабрикат предпочтительно выдерживают при температуре спекания между 70 и 80 процентами от температуры перехода в твердое состояние оксида редкоземельного металла. Изобретатели обнаружили, что температура спекания в этом диапазоне подходит для спекания большинства оксидов редкоземельных металлов для получения высокой плотности после спекания величиной по меньшей мере 90 процентов от теоретической плотности. Предпочтительно, полуфабрикат выдерживают при температуре спекания, и тем самым, подвергают спеканию на протяжении времени от 4 до 24 часов, предпочтительно, под атмосферным давлением.

Согласно предпочтительному варианту осуществления полуфабрикат спекают в восстановительной атмосфере, содержащей смесь водорода и инертного газа, такого как азот и/или аргон.

Хотя и менее предпочтительно, полуфабрикат может также быть подвергнут спеканию в окисляющей атмосфере, содержащий смесь кислорода и инертного газа, такого как азот и/или аргон.

До спекания полуфабрикат может быть подвергнут обезжириванию путем нагревания полуфабриката до температуры в диапазоне от 400 до 700°C на протяжении от 0,5 до 1 часа.

Предпочтительно, полуфабрикат размещают на подложке, включающей в себя или состоящий из MgO и/или СаО, предпочтительно MgO, во время спекания и, факультативно, обезжиривания полуфабриката. Когда полуфабрикат спекают, он принимает небольшие объемы MgO и СаО для формирования смешанных оксидных фаз, депонированных на границах зерен оксида редкоземельного металла. Смешанные оксидные фазы могут способствовать росту зерен и повышению механической прочности спеченных мишеней.

Факультативно, спеченная мишень из оксида редкоземельного металла может быть подвергнута полировке или шлифовке для удаления поверхностных остатков и уменьшения шероховатости ее поверхности. Такая обработка после спекания способствует уменьшению истирания труб для контрольно-измерительной аппаратуры спеченными мишенями при их введении под высоким давлением.

Согласно другому аспекту изобретения спеченные мишени из оксида редкоземельного металла используют для получения одного или нескольких радиоизотопов в трубе для контрольно-измерительной аппаратуры энергетического ядерного реактора при его работе в энергопроизводящем режиме. В рамках способа получения радиоизотопов спеченные мишени вводят в простирающуюся в активную зону реактора трубу для контрольно-измерительной аппаратуры посредством сжатого воздуха, предпочтительно при давлении около 7-30 бар, и экспонируют имеющемуся в работающем ядерном реакторе нейтронному потоку в течение заданного промежутка времени таким образом, что спеченная мишень по существу преобразуется в радиоизотоп, а затем удаляют спеченную мишень и полученный радиоизотоп из трубы для контрольно-измерительной аппаратуры.

Система для выработки радиоизотопов в корпусе работающего ядерного реактора содержит подсистему привода облучаемых мишеней, имеющую средства для получения сжатой газообразной текучей среды, которая взаимодействует со спеченными облучаемыми мишенями для приведения их к перемещению из подсистемы хранения мишеней в трубу для контрольно-измерительной аппаратуры и из трубы для контрольно-измерительной аппаратуры в подсистему удаления после облучения. Предпочтительно, оксид редкоземельного металла является оксидом иттербия-176, а требуемым радиоизотопом является Lu-177. После воздействия со стороны нейтронного потока спеченные мишени растворяют в кислоте, и извлекают Lu-177, например, как раскрыто в европейском патенте ЕР 2546839 А1, который включен в данный документ путем ссылки. Lu-177 является радиоизотопом, имеющим конкретные применения в терапии рака и в медицинской визуализации.

Конструкция изобретения и способ его эксплуатации, совместно с его дополнительными целями и преимуществами, могут быть лучше всего поняты из последующего описания конкретных вариантов осуществления.

Подробное описание предпочтительных вариантов осуществления

Подготовка спеченных мишеней из оксида иттербия

Спеченная мишень из оксида иттербия была произведена путем обеспечения порошка оксида иттербия, смешивания порошка оксида иттербия с оксидом хрома, последующего сухого дробления и консолидации порошка в пресс-форме для формирования сферического полуфабриката и спекания полуфабриката в твердую фазу для формирования сферической мишени из оксида иттербия.

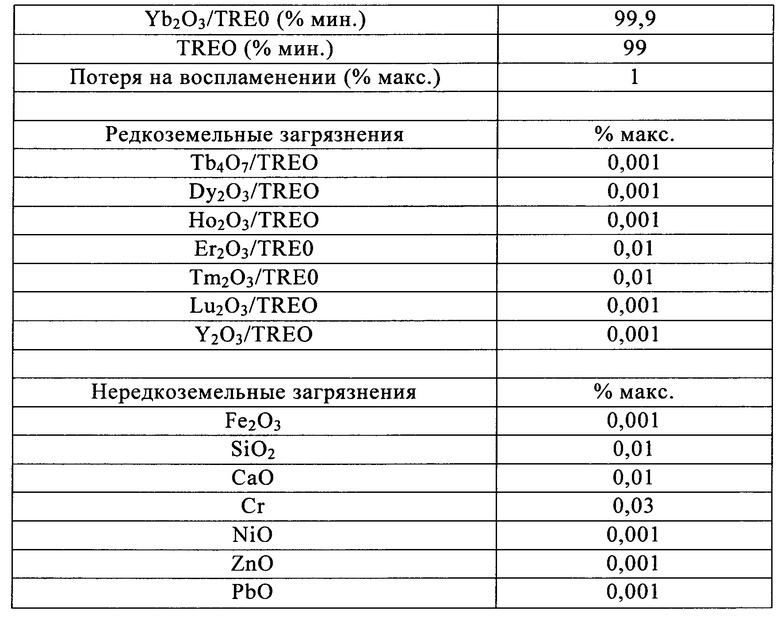

Используемый исходный порошок оксида иттербия является оксидом моноизотопического Yb-176 и имеет чистоту более 99%/TREO, и характеризуется следующим техническим описанием:

2 г порошка оксида иттербия были смешаны с 3 мкг оксида хрома на и 0,1 г дистеарата алюминия. Оптический анализ показал, что порошок оксида иттербия имеет средний размер зерен около 10 мкм. Порошковая смесь была тщательно перемешана и предварительно консолидирована в таблетировочном прессе с использованием усилия прессования величиной 30 кН для формирования предварительно консолидированных брусков или гранул. Бруски были размолоты и просеяны для формирования гранул, имеющих максимальный размер частиц 425 мкм. Гранулы были смешаны с 0,13 г дистеарата алюминия в качестве смазки или связующего, и отформованы прессованием для формирования сферических полуфабрикатов с использованием усилия прессования величиной 1 кН. Сферические полуфабрикаты были размещены на изготовленной из оксида магния подложке и подвергнуты шагу обезжиривания для удаления органических компонентов связующего путем выдерживания полуфабрикатов при температуре 500°C в течение 0,5 часа. После этого, полуфабрикаты были нагреты до температуры спекания 1760°C со скоростью нагрева 5К/минута, и выдержаны при температуре спекания в течение 6 часов под атмосферным давлением с использованием атмосферы спекания, состоящей из аргона и водорода.

Анализ спеченных мишеней из оксида иттербия

Полученные посредством вышеописанного процесса мишени из оксида иттербия имели сферическую форму и средний диаметр около 1,7 мм при измерении с использованием винтового микрометра.

Плотность мишеней из оксида иттербия составляла 8,594 г/см при измерении гидростатическим взвешиванием. Таким образом, мишени из оксида иттербия имели плотность спекания 93,72% от теоретической плотности.

Кроме того, одна из спеченных сферических мишеней из оксида иттербия была сошлифована до центра мишени и проанализирована посредством оптической микроскопии при 50-кратном и 100-кратном увеличении. Интерпретация с программной поддержкой микрографов показала, что максимальный размер поры составил 67 мкм, а полная пористость составила 4,4%. Средний размер зерен спеченного оксида иттербия составил около 40 мкм.

Содержание металла в спеченном оксиде иттербия было измерено посредством индуктивно присоединенного плазменного масс-спектрометра (ICP-MS). Мишени из оксида иттербия имели содержание хрома 1 040 мкг/г (частей на миллион), содержание алюминия 5 730 мкг/г и содержание магния 4 380 мкг/г, где каждое из значений относится к содержанию атомов металла. Испытания на прочность

Условия в активной зоне реактора коммерческого ядерного реактора включают в себя высокое давление и температуры выше 300°C. Кроме того, мишени из спеченного оксида иттербия должны быть в состоянии противостоять транспортным условиям в трубах для контрольно-измерительной аппаратуры ядерного реактора. Консервативные вычисления показывают, что введение спеченных мишеней в трубы для контрольно-измерительной аппаратуры, транспортировка мишеней к активной зоне ядерного реактора и прием облученных мишеней из труб для контрольно-измерительной аппаратуры влекут за собой по меньшей мере четыре удара при давлении транспортировки 10 бар и/или скорости удара 10 м/с.

25 мишеней из спеченного оксида иттербия были введены в шаровую измерительную систему ядерного реактора лабораторных масштабов, и пропущены пять раз через систему с использованием сжатого воздуха при давлении 10 бар, что создало тем самым в общей сложности десять ударов. Мишени были затем визуально осмотрены для выявления каких-либо повреждений.

После этого, спеченные мишени были выдержаны при 350°C в течение двух недель, и вновь подвергнуты транспортировке через шаровую измерительную систему, что тем самым создало еще два удара.

Все мишени из спеченного оксида иттербия пережили испытание на прочность без каких-либо повреждений.

Оксид иттербия-176, как полагают, является пригодным для получения радиоизотопа Lu-177, который имеет применения в медицинской визуализации и терапии рака, но который не может быть сохранен на длительный период времени вследствие его короткого периода полураспада протяженностью около 6,7 дней. Yb-176 преобразуют в Lu-177 согласно следующей реакции:

176Yb (n, γ) 177Yb (-, β) 177Lu.

Результаты испытаний указывают на то, что полученные способом настоящего изобретения мишени из спеченного оксида иттербия являются пригодными прекурсорами для производства Lu-177 в трубах для контрольно-измерительной аппаратуры ядерного реактора во время его энергопроизводящей работы.

Подобные реакции для производства других радиоизотопов из различных прекурсоров из редкоземельных оксидов являются известными специалистам в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ ОБЛУЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОЛУЧЕНИЯ РАДИОАКТИВНЫХ ИЗОТОПОВ, И МИШЕНЬ ДЛЯ ОБЛУЧЕНИЯ | 2015 |

|

RU2682666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ ОБЛУЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОЛУЧЕНИЯ РАДИОАКТИВНЫХ ИЗОТОПОВ, И МИШЕНЬ ДЛЯ ОБЛУЧЕНИЯ | 2015 |

|

RU2685422C2 |

| СИСТЕМА ОБРАБОТКИ ОБЛУЧАЕМЫХ МИШЕНЕЙ | 2016 |

|

RU2690671C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОНУКЛЕИДА ЛЮТЕЦИЙ-177 | 2018 |

|

RU2695635C1 |

| Разделения, проводимые в отношении мишенного устройства | 2015 |

|

RU2708226C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА ЛЮТЕЦИЙ-177 | 2013 |

|

RU2542733C1 |

| Способ изготовления магнитооптической керамики на основе оксида тербия из нанопорошка, синтезированного лазерным распылением мишени | 2021 |

|

RU2773727C1 |

| МИШЕНЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПАРЕНИЯ ПОД ДЕЙСТВИЕМ ЭЛЕКТРОННОГО ЛУЧА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛУЧЕННЫЕ ИЗ МИШЕНИ ТЕПЛОВОЙ БАРЬЕР И ПОКРЫТИЕ, И МЕХАНИЧЕСКАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ТАКОЕ ПОКРЫТИЕ | 2004 |

|

RU2370471C2 |

| Способ получения радионуклида Lu-177 | 2019 |

|

RU2704005C1 |

| СИСТЕМА ПОЛУЧЕНИЯ РАДИОНУКЛИДОВ | 2015 |

|

RU2679404C1 |

Изобретение относится к спеченной мишени из оксида редкоземельного металла для получения радиоизотопа в трубе для контрольно-измерительной аппаратуры энергетического ядерного реактора. Спеченная мишень имеет плотность по меньшей мере 90% от теоретической плотности, и причем спеченная мишень содержит хром в объеме от 500 до 2000 мкг/г и Mg и/или Ca в объеме от 1000 до 6000 мкг/г. Спеченная мишень приготовляется посредством обеспечения порошка оксида редкоземельных металлов, смешивания порошка оксида редкоземельных металлов с оксидом хрома, сухого дробления и консолидации порошка в пресс-форме для формирования сферического полуфабриката и спекания полуфабриката в твердую фазу для формирования сферической мишени из оксида иттербия. Техническим результатом являются малые размеры мишени, приспособленные к применению шаровых измерительных системах, а также стойкость мишени к давлению, термостойкость и стойкость к сдвигу таким образом, что обеспечивается достаточная прочность при введении в шаровую измерительную систему и при транспортировке через активную зону реактора посредством сжатого воздуха; кроме того, обеспечение гладкой поверхности мишени для предотвращения истирания труб для контрольно-измерительной аппаратуры и химическая чистота облучаемых мишеней, обеспечивающая их пригодность для производства радиоизотопов. 3 н. и 26 з.п. ф-лы.

1. Спеченная мишень из оксида редкоземельного металла для получения радиоизотопа в трубе для контрольно-измерительной аппаратуры энергетического ядерного реактора, причем спеченная мишень содержит хром в объеме от 500 до 2000 мкг/г и Mg и/или Са в объеме от 1000 до 6000 мкг/г.

2. Мишень по п. 1, причем спеченная мишень из оксида редкоземельного металла состоит из оксида редкоземельного металла, легированного хромом в объеме от 1000 до 6000 мкг/г, Mg и/или Са в объеме от 1000 до 6000 мкг/г, а также содержит алюминий в объеме между 500 и 8000 мкг/г и неизбежные примеси.

3. Спеченная мишень из оксида редкоземельного металла по п. 1 или 2, причем спеченная мишень имеет плотность по меньшей мере 90% от теоретической плотности.

4. Мишень по одному из пп. 1-3, причем оксид редкоземельного металла представлен общей формулой R2O3, где R является редкоземельным металлом, выбранным из группы, состоящей из Nd, Sm, Y, Dy, Ho, Er, Tm, Yb и Lu.

5. Мишень по n. 4, причем редкоземельный металл является Sm, Y, Но, или Yb, предпочтительно Yb-176 или Yb-168.

6. Мишень по п. 4 или 5, причем редкоземельный металл является моноизотопическим.

7. Мишень по одному из пп. 1-6, причем мишень содержит Mg в объеме между 1000 и 6000 мкг/г.

8. Мишень по одному из пп. 1-7, причем спеченная мишень содержит алюминий в объеме между 500 и 8000 мкг/г, предпочтительно 500-6000 мкг/г.

9. Мишень по одному из пп. 1-8, причем спеченная мишень имеет плотность по меньшей мере 92 процента от теоретической плотности.

10. Мишень по одному из пп. 1-9, причем спеченная мишень имеет пористость менее 10%, предпочтительно менее 5%.

11. Мишень по одному из пп. 1-10, причем спеченная мишень имеет поры, имеющие размер менее 100 мкм, предпочтительно менее 80 мкм, и более предпочтительно менее 70 мкм.

12. Мишень по одному из пп. 1-11, причем спеченная мишень имеет средний размер зерен 35 мкм или более, предпочтительно 40 мкм или более.

13. Мишень по одному из пп. 1-12, причем спеченная мишень является сфероидальной и имеет диаметр в диапазоне от 1 до 5 мм, предпочтительно 1-3 мм.

14. Мишень по одному из пп. 1-13, причем спеченная мишень является стойкой к пневматическому транспортному давлению 10 бар и/или к скорости удара 10 м/с.

15. Способ подготовки облучаемой мишени по одному из пп. 1-14, содержащий шаги:

- обеспечения порошковой смеси, содержащей оксид редкоземельного металла, оксид хрома и связующее, причем оксид хрома присутствует в порошковой смеси в объеме от 1000 до 3000 мкг/г,

- предварительной консолидации порошковой смеси для формирования гранул, имеющих размер зерен менее 500 мкм, и консолидации гранулированной порошковой смеси для формирования полуфабриката, или

- гранулирования порошковой смеси посредством ее окускования во вращающемся барабане или на вращающемся диске для формирования полуфабриката, и

- размещения полуфабриката на содержащей Mg и/или Са подложке и спекания при температуре по меньшей мере 1700°С для формирования спеченной мишени из оксида редкоземельного металла, имеющей плотность после спекания по меньшей мере 90% от теоретической плотности.

16. Способ по п. 15, причем порошок оксида редкоземельного металла имеет чистоту более 99%, более предпочтительно более 99,9%/TREO.

17. Способ по п. 15 или п. 16 причем связующее является металлической солью жирной кислоты, более предпочтительно солью алюминия или кальция жирной кислоты, еще более предпочтительно стеаратом алюминия, и наиболее предпочтительно дистеаратом алюминия.

18. Способ по одному из пп. 15-17, причем связующее добавляют к порошку в объеме от 0,01 до 0,1% по массе, предпочтительно от 0,02 до 0,07% по массе.

19. Способ по одному из пп. 15-18, причем порошковую смесь предварительно консолидируют с использованием усилия прессования в диапазоне между 10 и 50 кН, предпочтительно 25-35 кН, для формирования предварительно консолидированного бруска или гранулы.

20. Способ по п. 19, причем предварительно консолидированный брусок или гранулу размалывают и просеивают для формирования гранул.

21. Способ по одному из пп. 15-20, причем другое связующее добавляют к гранулам в объеме между 5 и 10% по массе, предпочтительно 5-7% по массе.

22. Способ по одному из пп. 15-21, причем гранулы формируют прессованием, предпочтительно гидравлическим прессованием, с усилием прессования в диапазоне от 0,1 до 10 кН, предпочтительно от 0,5 до 2 кН.

23. Способ по одному из пп. 15-22, причем полуфабрикат спекают в восстановительной атмосфере, содержащей водород и инертный газ.

24. Способ по одному из пп. 15-23, причем общий объем Са и/или Mg в спеченной мишени не превышает 6000 мкг/г и/или общий объем алюминия не превышает 8000 мкг/г.

25. Способ по одному из пп. 15-24, причем порошковую смесь подвергают предварительной консолидации для формирования гранул, имеющих размер зерен менее 450 мкм.

26. Применение спеченного оксида редкоземельного металла по одному из пп. 1-14 для получения радиоизотопа в трубе для контрольно-измерительной аппаратуры коммерческого ядерного энергетического реактора при его работе в энергопроизводящем режиме.

27. Применение по п. 26, причем коммерческий ядерный энергетический реактор содержит систему для выработки радиоизотопов в корпусе работающего ядерного реактора, причем система содержит подсистему привода облучаемых мишеней, имеющую средства для получения сжатой газообразной текучей среды, которая взаимодействует со спеченными облучаемыми мишенями по одному из пп. 1-14 для приведения мишеней к перемещению из подсистемы хранения мишеней в трубу для контрольно-измерительной аппаратуры и из трубы для контрольно-измерительной аппаратуры в подсистему удаления после облучения.

28. Применение по п. 26 или 27, причем способ получения радиоизотопов в работающем ядерном реакторе содержит шаги введения спеченных мишеней в простирающуюся в активную зону реактора трубу для контрольно-измерительной аппаратуры посредством сжатого воздуха, предпочтительно при давлении около 7-30 бар, и экспозиции их имеющемуся в работающем ядерном реакторе нейтронному потоку в течение заданного промежутка времени таким образом, что спеченная мишень по существу преобразуется в радиоизотоп, а также удаления спеченной мишени и полученного радиоизотопа из трубы для контрольно-измерительной аппаратуры.

29. Применение по одному из пп. 26-28, причем оксид редкоземельного металла является оксидом иттербия, а радиоизотопом является Lu-177.

| US 20040254418 A1, 16.12.2004 | |||

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2003 |

|

RU2241266C1 |

| Масса для дорожного покрытия | 2016 |

|

RU2631712C1 |

| US 20040254418 A1, 16.12.2004 | |||

| US 9330798 B2, 03.05.2016. | |||

Авторы

Даты

2019-09-27—Публикация

2016-01-19—Подача