Данное изобретение относится к устройству для гравиметрического дозирования порошкообразного сыпучего материала, содержащему контейнер для хранения, вмещающий сыпучий материал, подающую трубу для подачи сыпучего материала из контейнера для хранения в дозирующий контейнер, и дозирующее устройство отвода для непрерывного отвода сыпучего материала из дозирующего контейнера в отводящую трубу и далее в отводящую линию, причем дозирующий контейнер установлен на по меньшей мере одном датчике массы, при этом подающая труба оснащена первым гибким трубным элементом, а отводящая труба оснащена вторым гибким трубным элементом. Устройство такого типа известно из US 5,670,751.

В WO 03/002469 описана так называемая циклонная топка. Смесь предварительно подогретого воздуха для горения и угольной пыли (или другого топлива), взвешенной в воздухе, подают в камеру сгорания: В камере сгорания взвешенные частицы материала/материалов и воздух циркулируют, создавая циклонную циркуляционную систему (или приближаясь к созданию циклонной циркуляционной системы). Затем взвешенное топливо сжигают в камере сгорания в присутствии взвешенных частиц минерального материала. Обычно это устройство называют циклонной топкой. Взвесь угля в предварительно подогретом воздухе и частицы минерального материала вводят через верхнюю часть или вблизи верхней части камеры сгорания.

Горение должно происходить в верхней части камеры сгорания, но если смесь воздуха и топлива некорректна, горение может происходить в выхлопной трубе, проходящей вверх от камеры сгорания, что нежелательно, так как это приводит к падению температуры внутри камеры сгорания и, следовательно, снижает эффективность процесса плавления минерала. Установлено, что для управления этим процессом очень важна точная подача топлива, такого как угольная пыль.

Для обеспечения постоянной подачи угольной пыли, подачу необходимо постоянно дозировать гравиметрическим способом, чтобы постоянно контролировать надлежащую смесь сжигаемого топлива (такого как угольная пыль) и кислорода.

Топливо в виде угольной пыли размещают в одном или нескольких контейнерах для хранения, из которых происходит порционная подача в один или более дозирующих контейнеров. Затем, для дальнейшей обработки материала, из по меньшей мере одного дозирующего контейнера осуществляют непрерывную подачу материала. Как описано в патентном документе US 5,670,751, дозирующий контейнер поддерживается датчиками массы. Однако, из-за количества материала в контейнере для хранения, разности давлений в системе или других факторов, которые могут повлиять на датчики массы, измерение посредством датчиков массы может быть подвергнуто воздействию и, таким образом, стать неточным. Для компенсации этих воздействий в подающей трубе между контейнером для хранения и дозирующим контейнером предусмотрен первый гибкий трубопроводный компенсатор, еще один компенсатор предусмотрен в отводящей линии, идущей от дозирующего контейнера. Кроме этих мер, в устройстве, описанном в US 5,670,751, предусмотрен электронный дозатор. Похожее решение известно из ЕР 0 123 777. Несмотря на то, что такие средства коррекции могут уменьшить проблему неточных измерений веса, оказалось, что в некоторых случаях гравиметрической подачи сыпучего материала, например, подачи угольной пыли в циклонную топку, этих средств недостаточно, в частности во время заполнения дозирующего контейнера (дозирующих контейнеров), поскольку как контейнер для хранения, так и дозирующий контейнер по мере изменения веса их содержимого испытывают некоторые внешние смещения.

Таким образом, задачей данного изобретения является достижение повышенной точности взвешивания в устройстве для гравиметрического дозирования порошкообразного или зернистого сыпучего материала.

Эта задача решается благодаря устройству для гравиметрического дозирования порошкообразного сыпучего материала указанного выше типа, в котором первый гибкий трубный элемент содержит первый компенсатор и второй компенсатор с жестким трубчатым элементом, расположенным между первым компенсатором и вторым компенсатором, причем жесткий трубчатый элемент зафиксирован на установочной раме, которая также поддерживает с фиксацией дозирующий контейнер, и при этом установочная рама также поддерживает с фиксацией отводящую трубу и отводящую линию.

Вторым аспектом заявленного изобретения является способ гравиметрического дозирования порошкообразного сыпучего материала, содержащий этапы порционной подачи сыпучего материала из контейнера для хранения по подающей трубе в дозирующий контейнер, установленный на по меньшей мере одном датчике массы, и непрерывного отвода сыпучего материала из дозирующего контейнера посредством дозирующего устройства отвода в отводящую трубу, и из отводящей трубы в отводящую линию для дальнейшей обработки сыпучего материала, причем гравиметрическую массу дозирующего контейнера регистрируют посредством по меньшей мере одного датчика массы, и подающая труба выполнена аксиально гибкой, чтобы компенсировать любое внешнее смещение контейнера для хранения и подающей трубы, при этом подающая труба оснащена первым гибким трубным элементом, а отводящая труба оснащена вторым гибким трубным элементом, причем первый гибкий трубный элемент содержит первый компенсатор и второй компенсатор с расположенным между ними трубчатым элементом, и причем трубчатый элемент зафиксирован на установочной раме, которая также поддерживает с фиксацией контейнер для хранения, отводящую трубу и отводящую линию с обеспечением неподвижности.

Благодаря тому, что в подающей трубе предусмотрены двойные компенсаторы, устраняется воздействие внешнего смещения контейнера для хранения и подающей трубы. Вес содержимого в контейнере хранения приводит к некоторому отклонению контейнера. Данное отклонение поглощается в двойном компенсаторе так, чтобы оно не влияло на датчики массы, поддерживающие дозирующий контейнер.

Благодаря фиксации трубчатого элемента на установочной раме, которая также поддерживает с фиксацией контейнер для хранения, отводящую трубу и отводящую линию, устранено удлинение или иное смещение контейнера для хранения и/или подающей трубы относительно дозирующего контейнера, например, из-за перемещения содержимого при порционной подаче дозирующего контейнера, разности давлений между контейнерами, изменения количества содержимого и прочих факторов.

В предпочтительном варианте осуществления изобретения отводящая линия представляет собой пневматическую систему подачи. Это обеспечивает надежную подачу материала в камеру сгорания или подобное устройство.

Предпочтительно между входным концом отводящей трубы и верхним концом дозирующего контейнера предусмотрена трубка сапуна. В соответствии с изобретением трубка сапуна может быть предусмотрена в дополнение к двойному компенсатору на подающей трубе или в качестве его альтернативы. Благодаря трубке сапуна обеспечивается одинаковое давление в обоих гибких трубных элементах, то есть в компенсаторе на верхней части дозирующего контейнера у нижнего по потоку конца подающей трубы, и в компенсаторе у верхнего по потоку конца отводящей трубы, у конца дозирующего устройства отвода.

Предпочтительно, подающая труба может быть также оснащена воздушным запором/клапаном для того, чтобы уменьшить или даже устранить возникновение любых перепадов давлений во время порционной подачи в дозирующий контейнер из контейнера для хранения.

В предпочтительном варианте осуществления изобретения дозирующее устройство отвода представляет собой винтовой конвейер, выполненный с возможностью непрерывного отвода заданного объемного количества сыпучего материала. В частности, винтовой конвейер может быть выполнен с возможностью достижения заданной частоты вращения для достижения заданного объемного количества сыпучего материала. Объем зернистого сыпучего материала остается постоянным, и благодаря точному гравиметрическому отводу плотность и, следовательно, количество порошкообразного материала остаются постоянными, в результате чего точно контролируют обработку сыпучего материала, как, например, сжигание порошкообразного угольного топлива в циклонной топке.

В варианте осуществления изобретения может быть выполнено множество подающих труб, соединяющих множество дозирующих контейнеров с общим контейнером для хранения. Такая конфигурация, в которой из центрального контейнера для хранения осуществляют порционную подачу в дозирующие контейнеры, выглядит целесообразной с точки зрения эффективности производства, но с ее помощью практически невозможно получить удовлетворительно работающую систему с применением гравиметрии, если используется известная электронная компенсация для устранения смещений. Однако, при создании данного изобретения было обнаружено, что изобретение может наиболее быть эффективно использовано для подобной конфигурации системы подачи порошкообразного сыпучего материала.

Ниже изобретение раскрывается более подробно, со ссылками на прилагаемые чертежи. На чертежах изображено следующее.

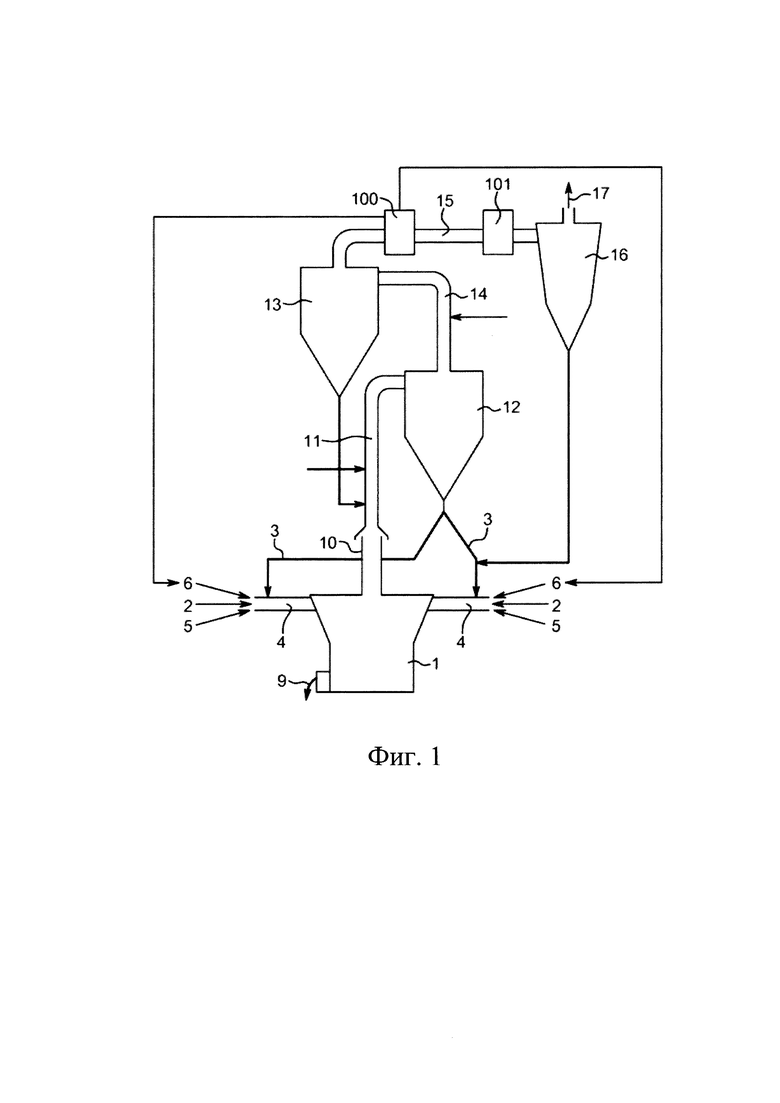

На фиг. 1 показан схематичный общий вид циклонного топочного устройства, требующего точной подачи сыпучего материала.

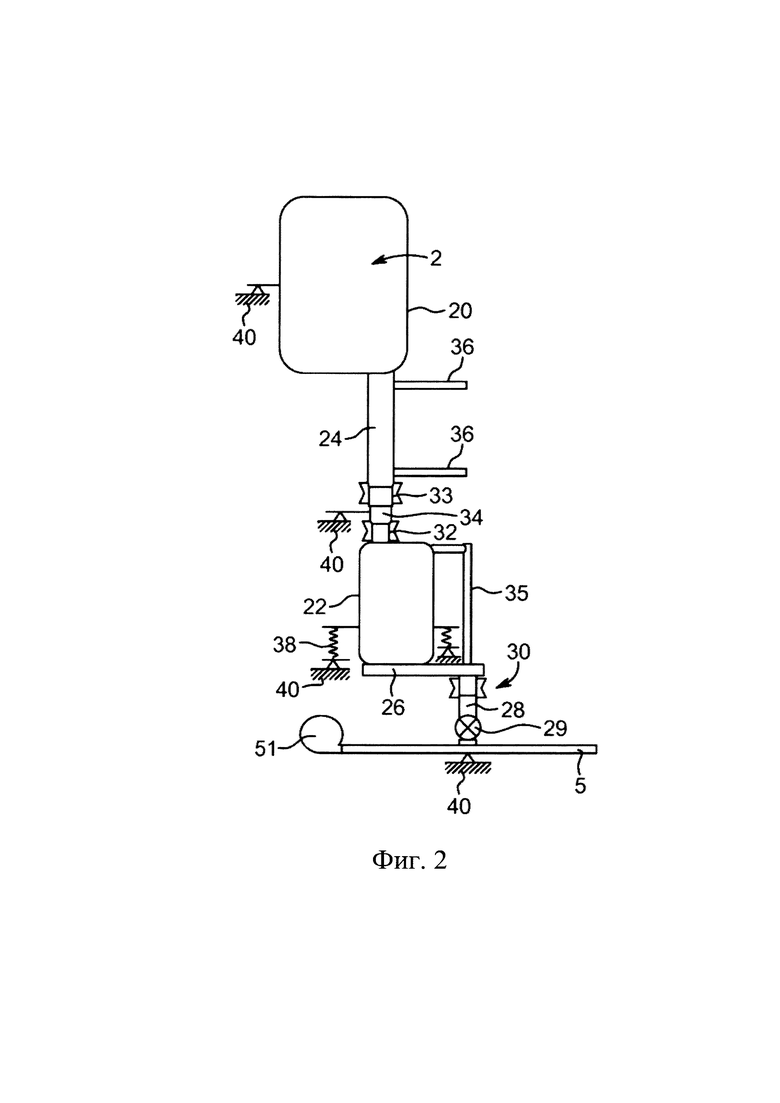

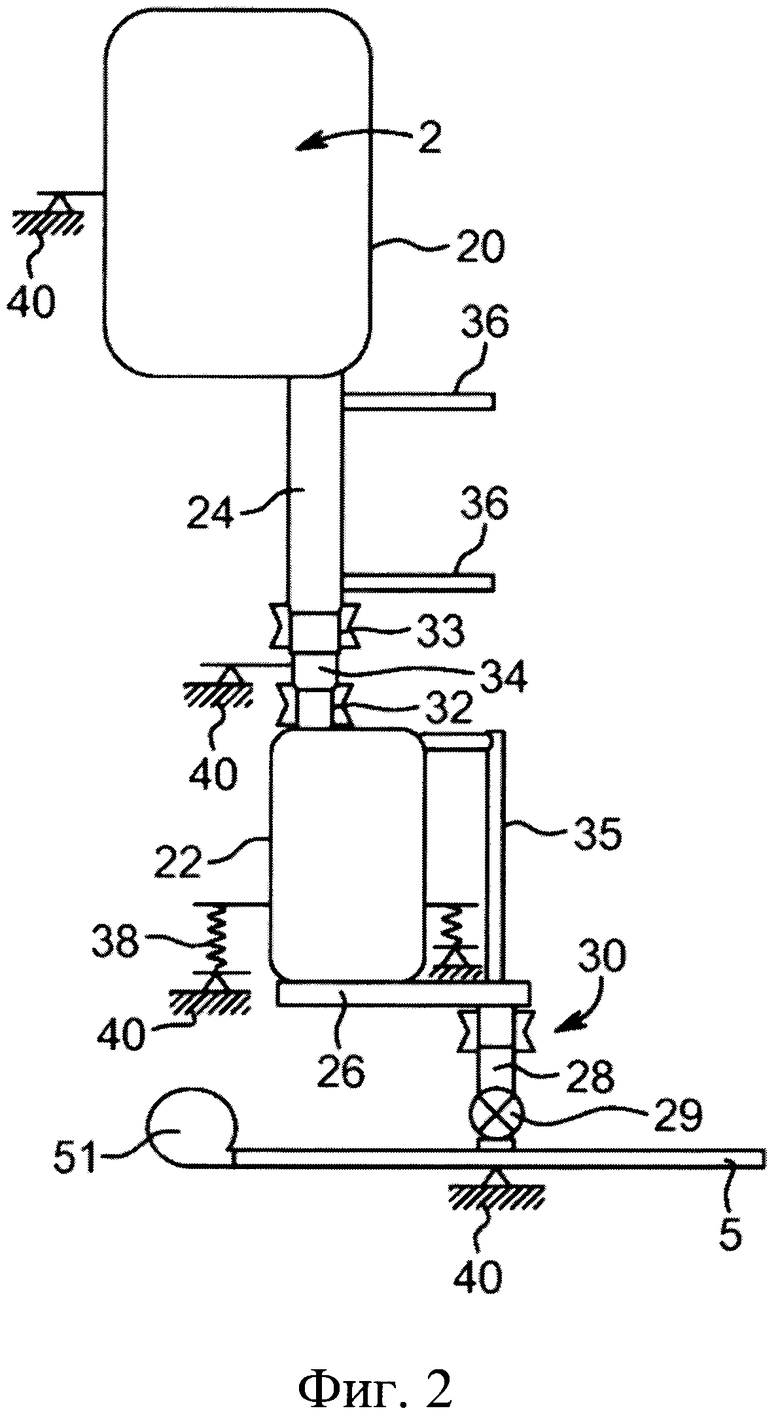

На фиг. 2 показан схематичный вид сбоку устройства для гравиметрического дозирования порошкообразного сыпучего материала согласно варианту осуществления изобретения.

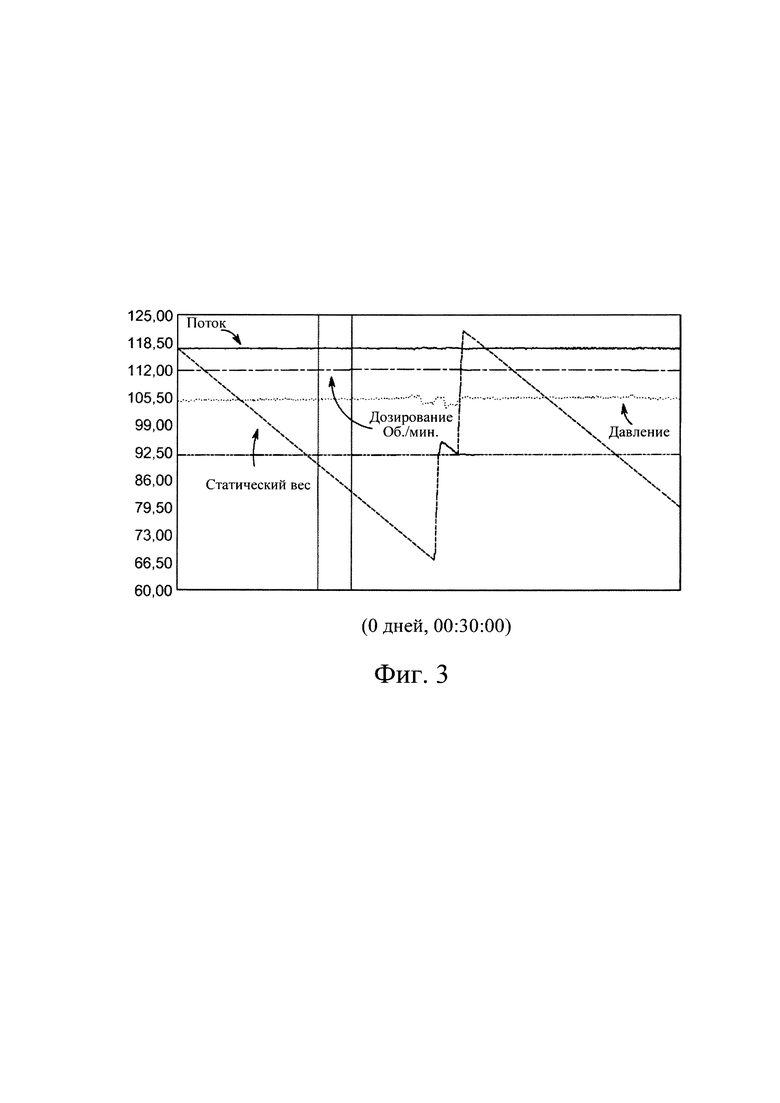

На фиг. 3 показана диаграмма, показывающая некоторые измеряемые в течение времени параметры в устройстве для гравиметрического дозирования согласно изобретению.

На фиг. 1 показана циркуляционная камера 1 сгорания, содержащая цилиндрическую верхнюю часть, усеченно-коническую нижнюю часть, и цилиндрическую основную часть. Мелкодисперсное топливо, например, угольную пыль, вводят в циркуляционную камеру 1 сгорания из одного или нескольких источников 2 питания. Предварительно подогретый минеральный материал вводят в циркуляционную камеру 1 сгорания по трубопроводу 3 минерального материала. Уголь 2 и минеральный материал вводят в циркуляционную камеру 1 сгорания вместе с воздухом для горения по трубопроводу 4 и вместе с вторичным воздухом, имеющимся в подводе 5 сжатого воздуха и вводимым через по меньшей мере два тангенциальных входа, например, через трубки (на чертеже не показаны), чтобы обеспечить полное смешение угля 2 с воздухом 6 для горения и поддержать циркуляционное движение газов для горения и взвешенного вещества в циркуляционной камере 1 сгорания. Вторичное топливо, в данном случае природный газ или смесь природного газа и угольной пыли также может быть введено в основную часть циркуляционной камеры 1 сгорания.

Уголь 2 сжигают в газе 6 для горения, предпочтительно представляющем собой обогащенный кислородом воздух, в циркуляционной камере 1. Полученный в результате расплав 9, собираемый в основной части циркуляционной камеры 1 сгорания, выходит из камеры через выпускное отверстие. Отходящие газы подают по дымоходу 10 наверху циркуляционной камеры 1 сгорания, в первый трубопровод 11, в котором их применяют для нагревания зернистых минеральных материалов, которые будут поданы в циркуляционную камеру 1 сгорания. Затем отходящие газы проводят в первый циклон 12 предварительного нагрева, в котором их отделяют от минеральных материалов, с которыми они в этот момент смешаны. Из первого циклона 12 предварительного нагрева отходящие газы текут по второму трубопроводу 14 ко второму циклону 13 предварительного нагрева. После второго циклона 13 предварительного нагрева отходящие газы текут по трубопроводу 15 к циклонному пылеуловителю 16 и в следующее средство 17 обработки, где происходит косвенный теплообмен с газом для горения, чтобы предварительно нагреть газ для горения. После этого отходящие газы обрабатывают, например, с помощью фильтра (на чертеже не показан) для того, чтобы сделать их безопасными для выхода в атмосферу.

В трубопроводе 15 отходящие газы могут проходить через противоточный теплообменник 100, который предварительно нагревает воздух, подводимый после этого во впускные отверстия 6 воздуха для горения циклонной топки 1. Сжатый воздух предварительно нагревают до температуры, не превышающей температуры, достигаемой при сжатии, которая составляет приблизительно 180-200°С. От противоточного теплообменника 100 ниже по потоку предпочтительно также предусмотрен второй теплообменник 101. Данный второй теплообменник 101 обеспечивает снижение температуры отработавшего воздуха в трубопроводе 15 до заданной температуры, например, ниже 200°С, чтобы предотвратить повреждение фильтров в циклонном пылеуловителе 16. Затем это тепло могут применить для других целей.

Для того, чтобы сжигание мелкодисперсного угля 2 происходило в камере 1 сгорания, а не в выхлопной трубе 10 для топочного газа, смесь топлива (мелкодисперсного угля), газа и кислорода должна подходить для достижения температуры, достаточно высокой для плавления минерального материала. Если топливная смесь этому условию не соответствует, и содержание кислорода в ней слишком низкое, сгорание может произойти в выхлопной трубе 10, где в систему отходящего газа втягивается охлаждающий воздух. Сгорание в выхлопной трубе будет приводить к трудно контролируемому горению и к изменению температуры расплава, в результате чего изменятся свойства расплава, и, следовательно, ухудшится его качество. Этого следует избегать, поэтому порошкообразный уголь необходимо точно подавать в топливную смесь и в камеру сгорания.

Такой точной подачи порошкообразного материала можно достичь благодаря устройству согласно изобретению, например, в соответствии с вариантом осуществления с фиг. 2. Из контейнера 20 для хранения порошкообразный сыпучий материал, такой как мелкодисперсный уголь 2, подают по подающей трубе 24 в дозирующий контейнер 22. Из дозирующего контейнера 22 осуществляют постоянный по объему отвод гравиметрическим способом с помощью дозирующего винтового конвейера 26, непрерывно отводящего материал из дозирующего контейнера в отводящую трубу 28 и в подвод 5 сжатого воздуха, оснащенный средством 51 подвода сжатого воздуха, например, воздуходувкой Рутса. Выход из дозирующего винтового конвейера 26 регулируют, изменяя скорость вращения винтового конвейера 26.

Дозирующий контейнер 22 установлен, с использованием одного или более датчиков 38 массы, на раме устройства (в целом обозначенной 40 на фиг. 2). Вес дозирующего контейнера 22 и, следовательно, количество содержащегося в нем материала, непрерывно регистрируют. Когда дозирующий контейнер 22 оказывается ниже определенного уровня, его заполняют через подающую трубу 24 из контейнера 20 для хранения посредством порционной подачи дополнительного сыпучего материала. Во время порционной подачи, то есть когда клапан 36 открыт, позволяя порошкообразному сыпучему материалу течь из контейнера 20 для хранения в подающую трубу 24 и далее в дозирующий контейнер 22, клапан 36 активируют посредством противотока сжатого воздуха для того, чтобы поддерживать давление воздуха в обоих контейнерах и предотвратить или, по меньшей мере, противодействовать любому выравниванию давления в течение процесса порционной подачи.

В нижней по потоку или выходной части подающей трубы 24, чуть выше дозирующего контейнера 22 предусмотрен первый компенсатор 32. В верхней по потоку или входной части отводящей трубы 28 также предусмотрен третий компенсатор 30. Эти два компенсатора 30, 32 могут изгибаться и, таким образом, компенсировать разности давления воздуха в дозирующем контейнере 22 при его опорожнении, так что любые изменения давления воздуха не влияют на показания датчиков 38 массы. В качестве еще одной меры для выравнивания давления воздуха также может быть предусмотрена трубка 35 сапуна. Трубка 35 сапуна соединяет выпускное отверстие винтового контейнера 26 с верхней частью дозирующего контейнера 22.

Помимо уравновешивающих первого компенсатора 32 и третьего компенсатора 30, предусмотренных для устранения воздействия от изменений давления на датчики 38 массы, выше по потоку от первого компенсатора 32 также предусмотрен второй компенсатор 33 со звеном 34 трубы между первым компенсатором 32 и вторым компенсатором 33. Вместе первый компенсатор 32 и второй компенсатор 33 действуют как двойные компенсаторы, чтобы устранить воздействие на датчики 38 массы, вызванное внешним смещением сыпучего материала в течение процесса порционной подачи. Для этого на раме 40 между первым компенсатором 32 и вторым компенсатором 33 установлено звено 34 трубы. Как показано на фиг. 2, на раме 40 также установлены контейнер 20 для хранения и система отвода. Это обеспечивает жесткую конструкцию и, следовательно, точные показания датчиков 38 массы.

Это также изображено на фиг. 3, где показаны измерения по времени некоторых параметров для управления процессом подачи, обеспечивающим подачу материала с постоянным объемом с помощью устройства и способа согласно изобретению. Соответственно, на приведенных графиках выходной поток материала из отводящего винтового конвейера обозначен как "Поток". Также измерено число оборотов в минуту, совершаемых винтовым конвейером, и обозначено на графике как "Дозирование об./мин.". Давление в дозирующем контейнере обозначено как "Давление", а вес дозирующего контейнера 20 - как "Статический вес".

Как показано на фиг. 3, с течением времени статический вес постоянно и линейно уменьшается. Это означает, что вес материала, отводящегося в единицу времени, является постоянным. Поток материала из дозирующего контейнера также постоянен, как и число оборотов в минуту разгрузочного винтового контейнера 26.

Когда уровень содержимого в дозирующем контейнере 22 низок, дозирующий контейнер 22 заполняется материалом из контейнера 20 для хранения, как описано выше. На фиг. 3 показано, как такой процесс наполнения влияет на указанные четыре параметра. Очевидно, что "Статический вес" быстро растет. Данный процесс наполнения немного влияет на давление в дозирующем контейнере 22, но лишь в незначительной степени, и из данного графика видно, что в течение процесса подачи поток отвода и число оборотов в минуту дозирующего конвейера практически не изменяются.

Изобретение описано выше со ссылками на некоторые предпочтительные варианты его осуществления. Однако подразумевается, что могут быть созданы и другие варианты осуществления изобретения без выхода из объема правовой охраны, определенные в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2007 |

|

RU2446356C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2003 |

|

RU2318191C2 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ И ГОМОГЕНИЗАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ МУКИ И ПОДОБНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2040326C1 |

| Установка для растворения сухих и жидких компонентов в воде и водных растворах с получением жидких комплексных удобрений и карбамидо-аммиачных смесей | 2022 |

|

RU2788199C1 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРЕДВАРИТЕЛЬНО НАГРЕТОГО ЗЕРНИСТОГО МИНЕРАЛЬНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2016 |

|

RU2755057C2 |

| СИСТЕМА И СПОСОБ ВОССТАНОВЛЕНИЯ ПОРОШКООБРАЗНОЙ ЖЕЛЕЗНОЙ РУДЫ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2014 |

|

RU2642252C1 |

| СПОСОБ АКТИВИРОВАНИЯ УГОЛЬНЫХ ЧАСТИЦ В ВЕРТИКАЛЬНОЙ ОСЕСИММЕТРИЧНОЙ КОЛЬЦЕВОЙ КАМЕРЕ | 2012 |

|

RU2499035C1 |

| Устройство для сжигания топлива | 1981 |

|

SU1015182A1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

Изобретение относится к средствам гравиметрического дозирования порошкообразного сыпучего материала. Сущность: устройство содержит контейнер (20) для хранения, вмещающий сыпучий материал (2), подающую трубу (24) для подачи сыпучего материала из контейнера (20) для хранения в дозирующий контейнер (22), дозирующее устройство (26) отвода для непрерывного отвода сыпучего материала из дозирующего контейнера (22) в отводящую трубу (28) и далее в отводящую линию. Дозирующий контейнер (22) установлен на датчике (38) массы. Подающая труба (24) оснащена первым гибким трубным элементом, а отводящая труба (28) оснащена вторым гибким трубным элементом. Первый гибкий трубный элемент содержит первый компенсатор (32) и второй компенсатор (33) с жестким трубчатым элементом (34), расположенным между ними. Жесткий трубчатый элемент (34) зафиксирован на установочной раме (40), которая также поддерживает с фиксацией дозирующий контейнер (22), отводящую трубу (28) и отводящую линию. Технический результат: повышение точности дозирования порошкообразного сыпучего материала. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Устройство для гравиметрического дозирования порошкообразного сыпучего материала, содержащее

контейнер для хранения, вмещающий сыпучий материал,

подающую трубу для подачи сыпучего материала из контейнера для хранения в дозирующий контейнер,

дозирующее устройство отвода для непрерывного отвода сыпучего материала из дозирующего контейнера в отводящую трубу и далее в отводящую линию, причем указанный дозирующий контейнер установлен на по меньшей мере одном датчике массы, при этом подающая труба оснащена первым гибким трубным элементом, а отводящая труба оснащена вторым гибким трубным элементом,

отличающееся тем, что

первый гибкий трубный элемент содержит первый компенсатор и второй компенсатор с жестким трубчатым элементом, расположенным между первым компенсатором и вторым компенсатором, причем жесткий трубчатый элемент зафиксирован на установочной раме, которая также поддерживает с фиксацией дозирующий контейнер, при этом установочная рама также поддерживает с фиксацией отводящую трубу и отводящую линию.

2. Устройство по п.1, в котором отводящая линия представляет собой пневматическую систему подачи.

3. Устройство по п.1 или 2, в котором между входным концом отводящей трубы и верхним концом дозирующего контейнера предусмотрена трубка сапуна.

4. Устройство по любому из пп.1-3, в котором подающая труба оснащена клапаном.

5. Устройство по любому из пп.1-4, в котором дозирующее устройство отвода представляет собой винтовой конвейер, выполненный с возможностью непрерывного отвода заданного объемного количества сыпучего материала.

6. Устройство по п.5, в котором указанный винтовой конвейер выполнен с возможностью достижения заданной частоты вращения для достижения заданного объемного количества сыпучего материала.

7. Устройство по любому из пп.1-6, в котором предусмотрено множество подающих труб, соединяющих множество дозирующих контейнеров с общим контейнером для хранения.

8. Способ гравиметрического дозирования порошкообразного сыпучего материала, содержащий этапы порционной подачи сыпучего материала из контейнера для хранения по подающей трубе в дозирующий контейнер, установленный на по меньшей мере одном датчике массы, и непрерывного отвода сыпучего материала из дозирующего контейнера посредством дозирующего устройства отвода в отводящую трубу и из отводящей трубы в отводящую линию для дальнейшей обработки сыпучего материала, причем гравиметрическую массу дозирующего контейнера регистрируют посредством по меньшей мере одного датчика массы, при этом подающая труба выполнена аксиально гибкой, чтобы компенсировать любое внешнее смещение контейнера для хранения и подающей трубы, при этом подающая труба оснащена первым гибким трубным элементом, а отводящая труба оснащена вторым гибким трубным элементом, причем первый гибкий трубный элемент содержит первый компенсатор и второй компенсатор с расположенным между ними трубчатым элементом, причем трубчатый элемент зафиксирован на установочной раме, которая также поддерживает с фиксацией контейнер для хранения, отводящую трубу и отводящую линию с обеспечением неподвижности.

9. Способ по п.8, в котором отводящая линия представляет собой пневматическую систему подачи.

10. Способ по п.8 или 9, в котором используют трубку сапуна для устранения разности давлений между входным концом отводящей трубы и верхним концом дозирующего контейнера.

11. Способ по любому из пп.8-10, в котором подающую трубу оснащают шлюзом.

12. Способ по любому из пп.8-11, в котором дозирующее устройство отвода представляет собой винтовой конвейер, выполненный с возможностью непрерывного отвода заданного объемного количества сыпучего материала.

13. Способ по любому из пп.8-12, в котором указанный винтовой конвейер выполнен с возможностью достижения заданной частоты вращения для достижения заданного объемного количества сыпучего материала.

14. Способ по любому из пп.8-13, в котором контейнер для хранения питает множество подающих труб, соединенных с множеством дозирующих контейнеров.

| US 5670751 A, 23.09.1997 | |||

| WO 03002469 A1, 09.01.2003 | |||

| Прибор для автоматической записи ширины захвата плуга | 1959 |

|

SU123777A1 |

Авторы

Даты

2019-10-01—Публикация

2016-03-31—Подача