Область техники, к которой относится изобретение

Настоящее изобретение относится к способу загрузки материала, включающего железосодержащий материал, в плавильный газификатор установки для восстановительной плавки.

Уровень техники

В способе восстановительной плавки для получения чугуна в плавильном газификаторе, например, таком как COREX® или FINEX®, материал, включающий углесодержащий материал и железосодержащий материал, а также добавки, загружается в плавильный газификатор. Углесодержащий материал с кислородом газифицируется с образованием восстановительного газа, причем выделяется необходимое для расплавления железосодержащего материала тепло.

Углесодержащий материал представляет собой, например, кусковой уголь и содержащие уголь брикеты; он складируется в накопительном бункере с углесодержащим материалом при температуре окружающей среды, из которого подается в плавильный газификатор.

Термин железосодержащий материал в рамках данного текста включает железо как в окисленной, например, в оксидной форме, так и в восстановленной, то есть, металлической, форме. В железосодержащем материале железо может находиться в обеих формах; тогда речь идет, например, о предварительно восстановленном железосодержащем материале, который, хотя и не полностью восстановлен до готового состояния, однако уже в значительной мере восстановлен сравнительно с прежним состоянием. Он может находиться также только в одной из обеих форм.

Железосодержащий материал, например, в случае способа FINEX®, может представлять собой горячее уплотненное железо (горячепрессованное железо, HCI). Железосодержащий материал также может представлять собой горячее брикетированное железо (горячебрикетированное железо, HBI), или, предпочтительно горячее, так называемое железо прямого восстановления (железо прямого получения, DRI, также называемое губчатым железом или губкой). В способе FINEX могут также загружаться HBI или DRI, в особенности при пуске или отключении установки, когда наличествует недостаточно горячее или, соответственно, холодное HCI. Речь также может идти о материале со степенью металлизации или восстановления, которая не квалифицируется еще как HBI, или HCI, или DRI. HBI представляет собой горячепрессованный железосодержащий материал с очень высоким содержанием металлического железа - часто с металлизацией свыше 90% - и плотностью около 5 г/см3, что обеспечивает возможность транспортирования, например, на судне. Материал рассортировывается в брикетированную форму по большей части >25 мм, то есть, находится в кусковой форме. Хотя HBI спрессовывается в горячем состоянии, например, >650°С, но также после охлаждения и транспортирования может вводиться в FINEX®-процесс, будучи холодным.

HCI представляет собой железосодержащий материал, спрессованный в горячем состоянии с добавками, с более низким содержанием металлического железа по сравнению с HBI. При этом HCI имеет температуру около 550-650°С. Его плотность составляет немного ниже 4 г/см3. HCI после его изготовления подвергается прямой дополнительной обработке в процессе производства чугуна, причем с помощью дробилки измельчается до применимой для плавильного газификатора благоприятной формы.

DRI представляет собой неспрессованный железосодержащий материал с высоким содержанием железа - аналогично HBI, так как HBI представляет собой спрессованный DRI.

В случае COREX®-способа железосодержащий материал представляет собой, например, горячее, так называемое железо прямого восстановления (железо прямого получения, DRI), или соответствующий железосодержащий материал со степенью металлизации, которая еще не квалифицируется как DRI.

При COREX®-способе железосодержащий материал выводится из заполненной горячим восстановительным газом восстановительной шахтной печи, и под действием силы тяжести перемещается через трубу для перемещения самотеком, и при необходимости через распределительные задвижки, в плавильный газификатор. В прежних вариантах исполнения FINEX®-способа при соответствующем принципе действия железосодержащий материал, например, HCI - который получался спрессовыванием извлеченного из псевдоожиженных слоев FINEX®-способа железосодержащего материала в виде мелких частиц с образованием HCI - подавался в плавильный газификатор из так называемого HCI-бункера, который заполнен горячим восстановительным газом. Цель подачи газа в каждом случае состоит в предварительном нагревании и восстановлении железосодержащего материала.

Пиролиз угля или содержащих уголь брикетов при повышенных температурах приводит к образованию и высвобождению летучих углеводородов и смолы. Поэтому углесодержащий материал не может складироваться вместе с горячим железосодержащим материалом в одном накопительном бункере, поскольку обусловленное контактом с горячим железосодержащим материалом образование и высвобождение летучих углеводородов и смолы приводило бы к налипаниям и закупориваниям, например, в накопительном бункере, в подводящих к плавильному газификатору трубопроводах, или в уравнительных трубопроводах. Загрузка углесодержащего материала и железосодержащего материала в плавильный газификатор до сих пор выполнялась главным образом раздельно друг от друга. Например, углесодержащий материал подводится из накопительного бункера для углесодержащего материала через шнековый транспортер распределительного устройства, установленного в центре свода плавильного газификатора, посредством которого углесодержащий материал при подаче в плавильный газификатор распределяется по поперечному сечению плавильного газификатора. Железосодержащий материал вводится в плавильный газификатор, например, через многочисленные трубы для подачи самотеком, размещенные по периметру свода плавильного газификатора.

Введение углесодержащего материала и железосодержащего материала в плавильный газификатор по отдельности друг от друга обусловливает высокие расходы на сооружение и техническое обслуживание необходимых для раздельной подачи частей установки. К тому же при раздельной подаче распределение углесодержащего материала и железосодержащего материала в слое материала плавильного газификатора недостаточно контролируется - например, она может приводить к образованию вертикальных островков из железосодержащего материала - что оказывает негативное влияние на протекающий в плавильном газификаторе процесс.

Из патентного документа ЕР0299231А1 известно, что углесодержащий материал и железосодержащий материал загружаются в плавильный газификатор через одно и то же отверстие по центру. Недостатком такой центральной загрузки согласно патентному документу ЕР0299231А1 является то, что свежим материалом снабжается как раз та область слоя материала, в которой как так называемой «мертвой зоне» при газификации в плавильной печи процессы предварительного нагревания и восстановления протекают не настолько хорошо, чем в краевой области плавильного газификатора. К тому же тонкодисперсный и тяжелый материал вследствие процессов расслоения остается сосредоточенным в центральной области слоя материала, тогда как крупнозернистый и более легкий материал перемещается по направлению к краевой области. Соответственно этому, загружаемая на слой материала смесь опять частично и неконтролируемо расслаивается.

Из патентного документа WO2012156243 также известен способ загрузки кускового углесодержащего материала и горячего железосодержащего материала в плавильный газификатор установки для восстановительной плавки. При этом кусковой углесодержащий материал и горячий железосодержащий материал объединяются в изменяемом соотношении перед тем и/или во время того, как они поступают в плавильный газификатор, и с помощью динамического распределительного устройства распределяются по поперечному сечению плавильного газификатора. При этом железосодержащий материал подается из накопительного бункера, который не заполнен газом, как вышеописанная восстановительная шахтная печь при COREX®-способе, и, соответственно, HCI-бункер в прежнем FINEX®-способе. Это имеет тот недостаток, что, например, при проблемах с поставкой HCI оказывается весьма затруднительной эксплуатация плавильного газификатора с другим, имеющим существенно меньшую степень восстановления, типом железосодержащего материала, например, кусковой железной рудой или, соответственно, окатышами. Тем самым такие проблемы приводили бы к тому, что работа плавильного газификатора прежде всего должна быть настроена, и позже заново начата, что означает значительные затраты. Хотя в принципе была бы возможной загрузка подходящего железосодержащего материала через трубопровод для угля, но это сделало бы необходимой дорогостоящую закупку соответствующего материала с высоким содержанием металлического железа.

Сущность изобретения

Техническая задача

Задачей настоящего изобретения является создание, по сравнению с прототипом, более гибких в отношении готовности к различным сортам железосодержащего материала и удобных в эксплуатации способа и устройств для загрузки материала, который включает предпочтительно горячий железосодержащий материал и углесодержащий материал.

Техническое решение

Эта задача решается посредством способа загрузки материала, включающего железосодержащий материал и кусковой углесодержащий материал, в плавильный газификатор установки для восстановительной плавки, отличающегося тем, что

железосодержащий материал сначала

предварительно нагревается и/или восстанавливается в заполненной восстановительным газом шахте,

затем выводится из шахты при практически неизменном объемном расходе потока и подается в промежуточный бункер,

и затем

из промежуточного бункера вводится при переменном объемном расходе потока в динамическое распределительное устройство для распределения материала по поперечному сечению плавильного газификатора,

причем железосодержащий материал и кусковой углесодержащий материал объединяются перед тем и/или во время того, как они поступают в плавильный газификатор, причем соотношение объединенных количеств железосодержащего материала и кускового углесодержащего материала может изменяться.

Преимущественные результаты изобретения

Шахта заполнена восстановительным газом; например, речь может идти о восстановительной шахтной печи или HCI-бункере.

Под восстановленным подразумевается, что степень восстановления железосодержащего материала является повышенной по сравнению со степенью восстановления при подаче в шахту. Степень восстановления на выходе из шахты предпочтительно составляет по меньшей мере 50%, предпочтительно по меньшей мере 70%. Степень восстановления RD представляет собой меру сокращения количества кислорода в оксиде:

RD=(1-(O/(1,5*Fetot)))*100.

Металлизация MG определяется как: MG=Femet/Fetot*100.

В формулировке «einen Pufferbehälter (промежуточный бункер)» слово «einen» подразумевает неопределенный артикль, но не имя числительное. Могут наличествовать многочисленные промежуточные бункеры, или также только единственный промежуточный бункер. Предпочтительно имеются многочисленные промежуточные бункеры.

В соответствующем изобретению способе шахта предпочтительно действует при практически постоянных условиях, что, например, включает по существу неизменный объемный расход потока при подаче железосодержащего материала, и по существу неизменный объемный расход потока восстановительного газа. Чтобы обеспечивать в значительной мере постоянное время пребывания в шахте, этому должен быть сообразным практически неизменный объемный расход потока при выведении железосодержащего материала из шахты. Непостоянный объемный расход потока на выходе из шахты нежелателен и создает проблемы при регулировании процессов в шахте; например, может быть слишком сильным локальное осаждение пыли, и тем самым приводить к неравномерной продувке газом и к нарушениям объемного расхода потока. Под объемным расходом потока следует понимать объем, транспортируемый в единицу времени из пункта А в пункт В. По существу неизменный объемный расход потока при этом должен пониматься в смысле конструкции установки, и предусматривает также задаваемые регулированием и/или управлением параметры эксплуатационного режима - как определяемые, например, сортом используемого сырьевого материала, давлением, температурой - с возникающими отклонениями до +/-10% от значения, которое является желательным в заданном рабочем режиме. При этом по существу неизменный относится к данной эксплуатационной фазе. Могут быть желательными различные эксплуатационные фазы, например, оператор в зависимости от наличия и качества сорта железосодержащего материала, и/или углесодержащего материала, и/или восстановительного газа может производить изменение от параметров одной эксплуатационной фазы к параметрам другой эксплуатационной фазы, что по обстоятельствам делает необходимым другое время пребывания в шахте, нежели то, что было нужным в предыдущей эксплуатационной фазе.

Выведенный из шахты железосодержащий материал подается в промежуточный бункер, и затем из промежуточного бункера при переменном объемном расходе потока вводится в динамическое распределительное устройство для распределения материала, который включает выведенный из накопительного бункера железосодержащий материал, по поперечному сечению плавильного газификатора. В отличие от выгрузки из шахты, объемный расход потока при подаче из накопительного бункера в распределительное устройство не является по существу неизменным, но является переменным. В зависимости от желательного характера распределения в плавильном газификаторе, может быть желательной загрузка большего или меньшего количества железосодержащего материала, так что распределительное устройство может подавать большее или меньшее количество железосодержащего материала. Соответственно этому, объемный расход потока из накопительного бункера наружу является переменным, причем здесь переменный следует понимать как противоположность постоянному. Поскольку подача в промежуточный бункер производится по существу при постоянном объемном расходе потока, уровень заполнения накопительного бункера железосодержащим материалом во время работы изменяется. Размеры накопительного бункера должны выбираться таким образом, чтобы при обычных условиях эксплуатации шахты и плавильного газификатора он никогда полностью не опорожнялся и никогда не переполнялся.

Желателен известный минимальный уровень заполнения накопительного бункера, поскольку тогда железосодержащий материал создает барьер для газового потока из плавильного газификатора по направлению к шахте.

Предпочтительно, чтобы объемный расход потока из накопительного бункера не мог снижаться до 0 - то есть, поддерживается на уровне выше 0 -, чтобы избежать проблем, связанных с пуском остановленных устройств для подачи железосодержащего материала.

Посредством предлагаемого способа можно сочетать по существу неизменный объемный расход потока из шахты с переменным объемным расходом потока при распределении в плавильном газификаторе. Тем самым можно простым путем регулировать картину распределения, без неблагоприятного влияния на выгрузку из шахты. В дополнение, в способе можно более гибко реагировать на доступность различных сортов железосодержащего материала, так как имеется возможность проводить восстановление и/или предварительное нагревание в продуваемой газом шахте.

Эксплуатационный режим согласно патентному документу WO2012156243 непригоден для подачи материала из заполненной газом шахты, поскольку поток материала оттуда сильно варьирует, и при необходимости даже может быть остановлен.

Понятие плавильный газификатор не подразумевает доменную печь. В доменную печь подаются сверху по существу слои кокса и железосодержащего сырья с добавками в условиях окружающей среды. Пиролиз и сухая перегонка угля производятся не в доменной печи, а уже при получении кокса, который загружается в доменную печь. Температуры в колошнике доменной печи варьируют от около 80 до 250°С. Напротив, при процессе газификации в плавильной печи, в соответствующий изобретению плавильный газификатор загружается не кокс, а углесодержащий материал, и загруженный углесодержащий материал подвергается пиролизу в плавильном газификаторе. Доминирующие в своде плавильного газификатора, в области которого загружается материал, температуры составляют около 1000°С.

Железосодержащий материал содержит элементарное железо и/или оксид железа. Железосодержащий материал находится либо в кусковой форме, то есть, в смысле настоящей заявки, с величиной >6 мм, либо, например, вследствие технического просеивания или, соответственно, предшествующей производственной стадии - например, как прессование или дробление -, в виде кусков с долей мелкой фракции, причем в качестве мелкой фракции следует понимать гранулометрический состав менее 6 мм. Например, в отношении железосодержащего материала, как HCI, DRI, HBI, кусковая руда, окатыши, агломерат. Или железосодержащий материал присутствует в виде так называемой, по обстоятельствам кусковой, мелкой фракции, предпочтительно меньше 10 мм - например, в качестве рудной мелочи для агломерации при использовании в FINEX® или FINEX®-DRI перед горячим спрессовыванием.

Предпочтительно речь идет о горячем железосодержащем материале. Под горячим железосодержащим материалом подразумевается железосодержащий материал с температурой свыше 100°С, предпочтительно свыше 200°С, в особенности предпочтительно более 300°С.

Восстановительный газ предпочтительно является более горячим, чем железосодержащий материал, с температурой более 600°С, предпочтительно свыше 700°С, в особенности предпочтительно свыше 750°С. Горячим восстановительным газом железосодержащий материал может быть не только восстановлен, но и предварительно нагрет с образованием горячего железосодержащего материала. Также при необходимости могут быть кальцинированы имеющиеся добавляемые вещества.

Под динамическим распределительным устройством следует понимать распределительное устройство, которое во время процесса распределения может двигаться в контролируемом режиме. В результате этого выпускное отверстие динамического распределительного устройства может приводиться в различные положения. Соответственно этому, материал может быть направлен на различные места слоя материала в плавильном газификаторе.

Например, динамическое распределительное устройство может представлять собой поворотный спускной лоток или желоб на карданной подвеске, который может двигаться таким образом, что его выпускное отверстие описывает, например, круговые, или спиральные, или любые заданные траектории, причем могут быть также выбраны различные дорожки распределения. Схема движения динамического распределительного устройства предпочтительно может изменяться.

Материал включает также кусковой углесодержащий материал, и железосодержащий материал и кусковой углесодержащий материал объединяются перед тем и/или во время того, как они поступают в плавильный газификатор, и соотношение объединенных количеств железосодержащего материала и кускового углесодержащего материала может изменяться. Объединенные количества железосодержащего материала и кускового углесодержащего материала распределяются с помощью динамического распределительного устройства по поперечному сечению плавильного газификатора, и предпочтительно соотношение объединенных количеств железосодержащего материала и кускового углесодержащего материала устанавливается в зависимости от положения динамического распределительного устройства. Для этого, в зависимости от положения динамического распределительного устройства, контролируется и/или регулируется подача железосодержащего материала и/или подача углесодержащего материала в динамическое распределительное устройство.

Загружаемые также в плавильный газификатор в соответствующем изобретению способе - предпочтительно по пути подачи железосодержащего материала - добавки, например, такие как известняк, и/или доломит, и/или кварц - в рамках настоящей заявки подробнее не рассматриваются.

В таком способе плавильный газификатор должен иметь меньше частей установки и отверстий для загрузки, чем когда кусковой углесодержащий материал и железосодержащий материал поступают в плавильный газификатор отдельно друг от друга. Совместной загрузкой кускового углесодержащего материала и, предпочтительно горячего, железосодержащего материала может быть устранена возникающая проблема неконтролируемого и нежелательного неравномерного распределения, как, например, образование вертикальных островков из железосодержащего материала в плавильном газификаторе. Кроме того, устраняются издержки, которые появляются вследствие сооружения и технического обслуживания необходимых для раздельной загрузки частей установки.

В отношении дополнительных вариантов исполнения и связанных с ними преимуществ при совместной загрузке железосодержащего материала и кускового углесодержащего материала с помощью динамического распределительного устройства при регулировании объединенных количеств в зависимости от положения динамического распределительного устройства приводится ссылка на патентный документ WO2012156243, полное содержание которой включено в объем раскрытия настоящей заявки.

Дополнительным предметом настоящей заявки является устройство для загрузки материала, включающего железосодержащий материал и кусковой углесодержащий материал, в плавильный газификатор установки для восстановительной плавки, по меньшей мере с одной заполненной восстановительным газом шахтой, выпускными устройствами для выведения восстановленного и/или предварительно нагретого железосодержащего материала из шахты по существу при неизменном объемном расходе потока, подающих устройств для введения этого выведенного железосодержащего материала в промежуточный бункер, с динамическим распределительным устройством для распределения железосодержащего материала из промежуточного бункера по поперечному сечению плавильного газификатора, а также с устройствами для подачи железосодержащего материала для введения железосодержащего материала из промежуточного бункера в динамическое распределительное устройство при переменном объемном расходе потока, причем имеется также накопительный бункер для кускового углесодержащего материала, а также загрузочное устройство для подачи кускового углесодержащего материала из накопительного бункера в динамическое распределительное устройство при переменном объемном расходе потока.

С помощью этого устройства железосодержащий материал может быть загружен согласно изобретению.

Шахта представляет собой, например, шахту со стационарным слоем, например, шахту со стационарным слоем, причем заполняющий стационарный слой материал движется в режиме противотока с восстановительным газом.

Могут присутствовать одно или многие выпускные устройства. Предпочтительно имеются многочисленные выпускные устройства.

Выпускные устройства могут включать, например, шнековые транспортеры или шлюзовые затворы. Предпочтительно речь идет о шнековых транспортерах.

Подающие устройства для введения выведенного железосодержащего материала в промежуточный бункер могут включать, например, спускные трубы. Предпочтительно речь идет о спускных трубах, через которые материал с конца выпускного устройства, например, шнекового транспортера, под действием силы тяжести падает в промежуточный бункер.

Могут быть присутствовать один промежуточный бункер или многочисленные промежуточные бункеры. Предпочтительно имеются многочисленные промежуточные бункеры.

Каждое выпускное устройство может быть через подающее устройство присоединено к предназначенному для него промежуточному бункеру, или многочисленные выпускные устройства могут быть присоединены к общему промежуточному бункеру.

Могут присутствовать одно или многие устройства для подачи железосодержащего материала. Предпочтительно имеются многочисленные устройства для подачи железосодержащего материала. Устройства для подачи железосодержащего материала могут включать, например, шнековые транспортеры. Предпочтительно речь идет о шнековых транспортерах, так как шнековые транспортеры могут легко управлять объемным расходом потока и/или регулировать его.

Динамическое распределительное устройство предпочтительно включает устройство для управления и/или регулирования по меньшей мере устройства для подачи железосодержащего материала в зависимости от положения динамического распределительного устройства.

Управление и, соответственно, регулирование здесь имеются в виду в смысле изменения объемного расхода потока. Когда в отношении устройства для подачи железосодержащего материала речь идет о шнековых транспортерах, устройство для управления и/или регулирования может влиять, например, на число оборотов шнековых транспортеров, чтобы изменять объемный расход потока.

Согласно изобретению также присутствует накопительный бункер для кускового углесодержащего материала, а также подающее устройство для введения углесодержащего материала из накопительного бункера в динамическое распределительное устройство при переменном объемном расходе потока.

Динамическое распределительное устройство предпочтительно включает также устройство для управления и/или регулирования подающего устройства для введения углесодержащего материала в зависимости от положения динамического распределительного устройства.

Устройство для управления и/или регулирования по меньшей мере устройства для подачи железосодержащего материала и устройство для управления и/или регулирования устройства для подачи углесодержащего материала в зависимости от положения динамического распределительного устройства также могут быть объединены совместно в одном устройстве. Они могут взаимодействовать друг с другом непосредственно или через вышестоящий уровень управления и/или регулирования.

В отношении динамического распределительного устройства речь может идти, например, о желобе на карданной подвеске, предпочтительно приводимого в движения по 2 осям, или о поворотном спускном лотке.

Описание вариантов исполнения

Посредством нижеследующих схематических примерных Фигур настоящее изобретение разъясняется с помощью вариантов осуществления.

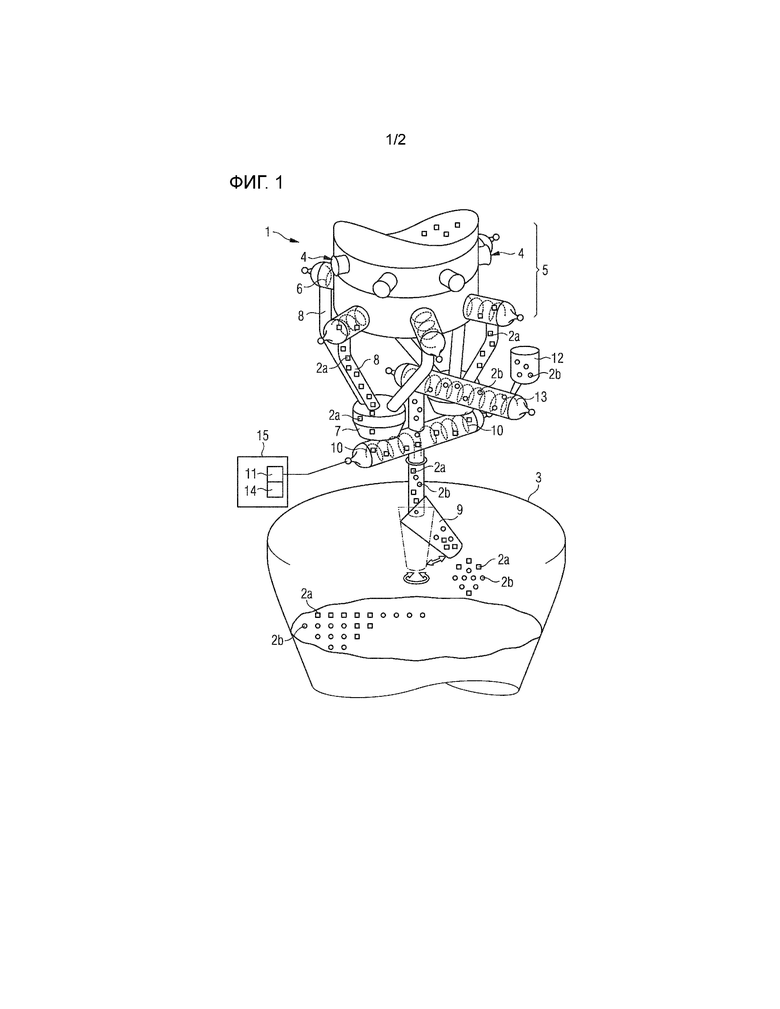

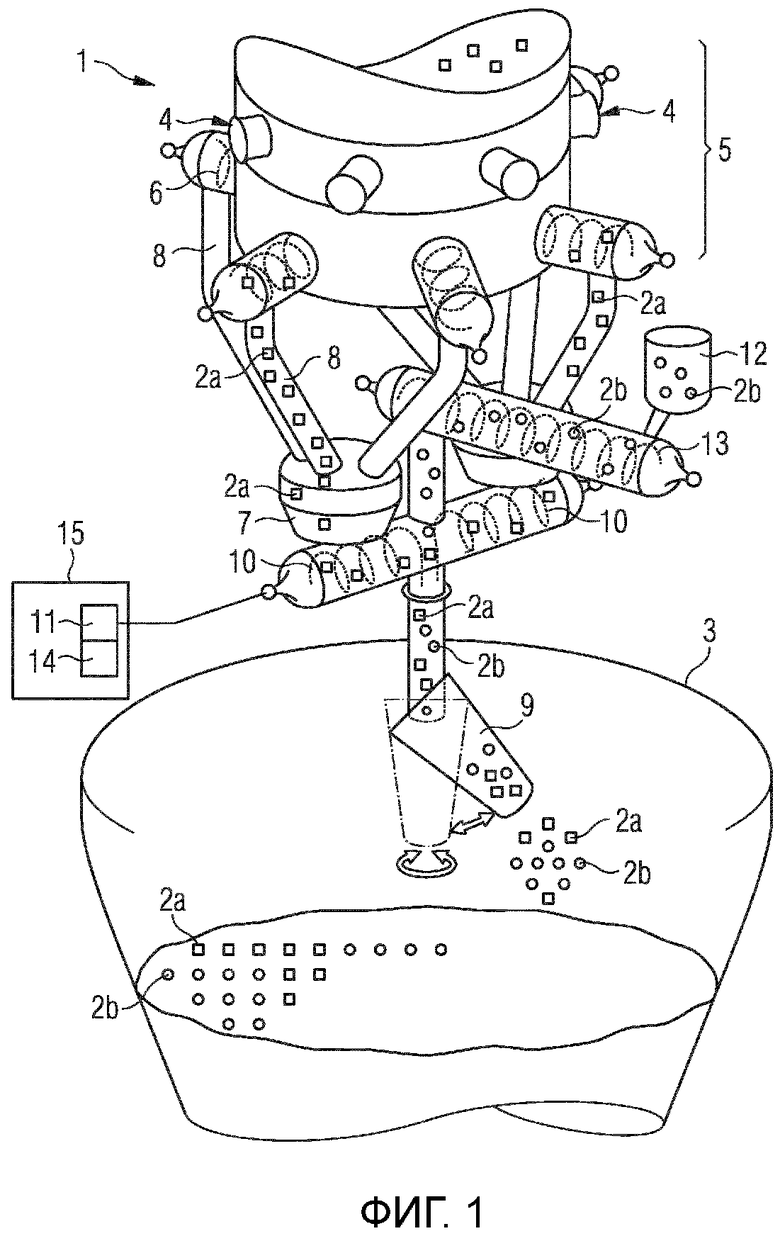

Фигура 1 показывает соответствующее изобретению устройство в виде сбоку в три четверти, несколько сверху.

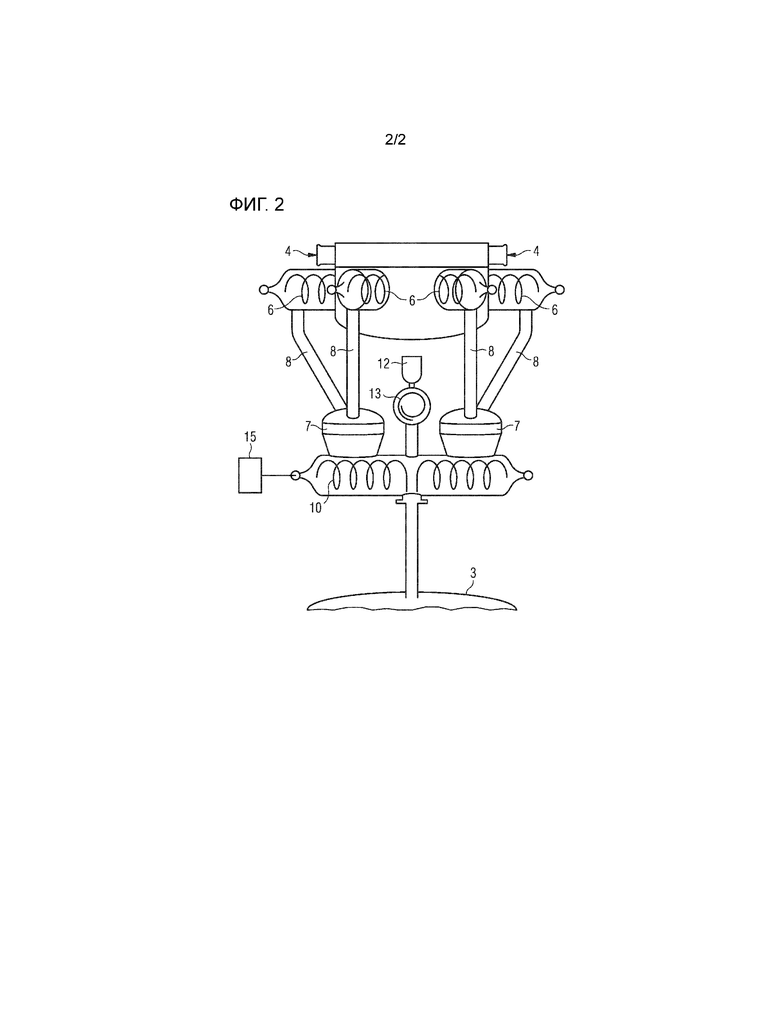

Фигура 2 показывает фрагмент устройства из Фигуры 1 в виде сбоку.

Фигура 1 показывает соответствующее изобретению устройство 1 для загрузки материала 2а, 2b, включающего железосодержащий материал 2а и кусковой углесодержащий материал 2b, в плавильный газификатор 3 установки для восстановительной плавки. Представлен нижний участок заполненной восстановительным газом 4 шахты 5, например, HCI-бункера. Железосодержащий материал 2а после непоказанной загрузки в шахту 5 на ее непоказанном верхнем конце предварительно нагревается и/или восстанавливается в шахте восстановительным газом. После прохода через шахту сверху вниз предварительно нагретый и/или восстановленный железосодержащий материал 2а на нижнем конце шахты 5 выводится из шахты 5 по существу при неизменном объемном расходе потока. Это производится с помощью выпускного устройства для выведения восстановленного и/или предварительно нагретого железосодержащего материала 2а из шахты 5 по существу при неизменном объемном расходе потока, в представленном случае посредством многочисленных шнековых транспортеров 6 - показанных в виде спиралей - в соответствующие выпускные каналы. После выведения из шахты 5 железосодержащий материал 2а подается в промежуточный бункер 7; изображены два промежуточных бункера 7. Подача в промежуточные бункеры 7 производится через подающие устройства для подачи этого выведенного железосодержащего материала в промежуточный бункер 7, в представленном случае речь идет о спускной трубе 8. С конца шнековых транспортеров 6 железосодержащий материал 2а под действием силы тяжести падает в промежуточный бункер 7. Показаны многочисленные спускные трубы 8, причем в каждом случае многочисленные шнековые транспортеры 6 через связанную с ними спускную трубу 8 присоединены к общему промежуточному бункеру 7. Из промежуточного бункера 7 железосодержащий материал 2а подается в динамическое распределительное устройство 9 для распределения по поперечному сечению плавильного газификатора 3; это производится при переменном объемном расходе потока. Эта подача выполняется посредством устройств для подачи железосодержащего материала для введения железосодержащего материала из промежуточного бункера в динамическое распределительное устройство 9 при переменном объемном расходе потока, в данном случае с помощью показанных в виде спиралей шнековых транспортеров 10, которые производят подачу в центр плавильного газификатора.

Динамическое распределительное устройство 9 схематически изображено как поворотный спускной лоток. Оно распределяет железосодержащий материал во внутреннем объеме плавильного газификатора по поперечному сечению. Динамическое распределительное устройство включает устройство 11 для управления и/или регулирования шнековых транспортеров 10 в зависимости от положения динамического распределительного устройства 9. Оно может влиять на скорость вращения шнековых транспортеров 10, чтобы изменять объемный расход потока; схематически показано соединением между шнековым транспортером 10 и устройством 11. Динамика распределительного устройства схематически показана пунктирным изображением другого положения поворотного спускного лотка, а также стрелкой, которая эскизно представляет возможность регулирования вращением вокруг вертикальной оси и поворотом вокруг горизонтальной оси.

В изображенном варианте исполнения также имеется накопительный бункер 12 для кускового углесодержащего материала 2b, а также подающее устройство для подачи углесодержащего материала из накопительного бункера 12 в динамическое распределительное устройство 9 при переменном объемном расходе потока, в данном случае показанным в виде спирали шнековым транспортером 13. Динамическое распределительное устройство также включает устройство 14 для управления и/или регулирования шнекового транспортера 13 в зависимости от положения динамического распределительного устройства 9. Для лучшей наглядности дополнительное соединение между устройством 14 и шнековым транспортером 13 не изображено.

Устройство 11 для управления и/или регулирования шнекового транспортера 10 и устройство 14 для управления и/или регулирования шнекового транспортера 13 объединены друг с другом в одном устройстве 15. Они могут взаимодействовать друг с другом непосредственно или через вышестоящий уровень управления и/или регулирования.

Железосодержащий материал 2а и кусковой углесодержащий материал 2b объединяются, прежде чем они поступают в плавильный газификатор, и соотношение объединенных количеств железосодержащего материала 2а и кускового углесодержащего материала 2b может быть переменным.

Соотношение объединенных количеств железосодержащего материала 2а и кускового углесодержащего материала 2b регулируется в зависимости от положения динамического распределительного устройства.

Фигура 2 показывает фрагмент устройства из Фигуры 1 в виде сбоку несколько менее подробно.

Хотя изобретение было более подробно иллюстрировано и описано на предпочтительных примерах осуществления, изобретение все же не ограничивается раскрытыми примерами, и другие вариации могут быть выведены из него специалистом, без выхода за пределы объема правовой охраны изобретения.

Раскрытое содержание настоящей заявки включает также все содержание патентного документа WO2012156243.

Список цитированных документов

Патентные документы

ЕР0299231А1

WO2012156243

Список условных обозначений

1 устройство для загрузки материала

2а железосодержащий материал

2b углесодержащий материал

3 плавильный газификатор

4 восстановительный газ

5 шахта

6 шнековый транспортер

7 промежуточный бункер

8 спускная труба

9 динамическое распределительное устройство

10 шнековый транспортер

11 устройство для управления и/или регулирования шнековых транспортеров 10

12 накопительный бункер

13 шнековый транспортер

14 устройство для управления и/или регулирования шнекового транспортера 13

15 устройство.

Изобретение относится к способу и устройству для загрузки материала, включающего железосодержащий материал (2а) и кусковой углесодержащий материал (2b), в плавильный газификатор (3) установки для восстановительной плавки. Железосодержащий материал (2а) предварительно нагревают и/или восстанавливают в заполненной восстановительным газом (4) шахте (5), выводят из шахты (5) по существу при неизменном объемном расходе потока и подают в промежуточный бункер (7), и из промежуточного бункера (7) вводят при переменном объемном расходе потока в динамическое распределительное устройство для распределения по поперечному сечению плавильного газификатора (3). При этом железосодержащий материал (2а) и кусковой углесодержащий материал (2b) объединяют перед тем и/или во время того, как они поступают в плавильный газификатор (3), и соотношение объединенных количеств железосодержащего материала (2а) и кускового углесодержащего материала (2b) является переменным. Соотношение объединенных количеств железосодержащего материала и кускового углесодержащего материала регулируют в зависимости от положения динамического распределительного устройства. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Способ загрузки материала, включающего железосодержащий материал (2а) и кусковой углесодержащий материал (2b), в плавильный газификатор (3) установки для восстановительной плавки,

в котором

железосодержащий материал (2а)

предварительно нагревают и/или восстанавливают в заполненной восстановительным газом (4) шахте (5),

выводят из шахты (5) по существу при неизменном объемном расходе потока и подают в промежуточный бункер (7),

и затем

из промежуточного бункера (7) вводят при переменном объемном расходе потока в динамическое распределительное устройство (9) для распределения материала по поперечному сечению плавильного газификатора (3),

причем железосодержащий материал (2а) и кусковой углесодержащий материал (2b) объединяют перед тем и/или во время того, как они поступают в плавильный газификатор (3), причем соотношение объединенных количеств железосодержащего материала (2а) и кускового углесодержащего материала (2b) является переменным, причем соотношение объединенных количеств железосодержащего материала и кускового углесодержащего материала регулируют в зависимости от положения динамического распределительного устройства.

2. Способ по п.1, отличающийся тем, что объемный расход потока из промежуточного бункера (7) поддерживают на уровне выше 0.

3. Способ по п. 1 или 2, отличающийся тем, что используют горячий железосодержащий материал (2а) с температурой свыше 100°С, предпочтительно свыше 200°С, в особенности предпочтительно свыше 300°С.

4. Способ по любому из пп. 1-3, отличающийся тем, что восстановительный газ (4) является более горячим, чем железосодержащий материал (2а), предпочтительно имеет температуру свыше 600°С, в особенности предпочтительно свыше 700°С, наиболее предпочтительно свыше 750°С.

5. Устройство (1) для загрузки материала, включающего железосодержащий материал (2а) и кусковой углесодержащий материал (2b), в плавильный газификатор (3) установки для восстановительной плавки,

содержащее

по меньшей мере одну заполненную восстановительным газом (4) шахту (5),

выпускные устройства для выведения восстановленного и/или предварительно нагретого железосодержащего материала (2а) из шахты (5) при по существу неизменном объемном расходе потока,

подающие устройства для введения этого выведенного железосодержащего материала в промежуточный бункер (7),

динамическое распределительное устройство (9) для распределения материала по поперечному сечению плавильного газификатора,

устройства для подачи железосодержащего материала для введения железосодержащего материала (2а) из промежуточного бункера (7) в динамическое распределительное устройство (9) при переменном объемном расходе потока,

причем предусмотрены накопительный бункер (12) для кускового углесодержащего материала (2b) и загрузочное устройство для подачи углесодержащего материала из накопительного бункера (12) в динамическое распределительное устройство (9) при переменном объемном расходе потока, причем

динамическое распределительное устройство (9) включает по меньшей мере одно из:

устройства (11) для управления и/или регулирования по меньшей мере устройства для подачи железосодержащего материала в зависимости от положения динамического распределительного устройства (9), и

устройства (14) для управления и/или регулирования подающего устройства для подачи углесодержащего материала в зависимости от положения динамического распределительного устройства (9).

6. Устройство по п.5, отличающееся тем, что предусмотрены многочисленные выпускные устройства.

7. Устройство по п. 5 или 6, отличающееся тем, что выпускные устройства представляют собой шнековые транспортеры (6).

8. Устройство по любому из пп. 5-7, отличающееся тем, что предусмотрены многочисленные промежуточные бункеры (7).

9. Устройство по любому из пп. 5-8, отличающееся тем, что предусмотрены многочисленные устройства для подачи железосодержащего материала.

10. Устройство по любому из пп. 5-9, отличающееся тем, что устройства для подачи железосодержащего материала представляют собой шнековые транспортеры (10).

11. Устройство по любому из пп. 5-10, отличающееся тем, что устройство (11) для управления и/или регулирования (11) для управления и/или регулирования по меньшей мере устройства для подачи железосодержащего материала, и устройство (14) для управления и/или регулирования подающего устройства для подачи углесодержащего материала в зависимости от положения динамического распределительного устройства объединены совместно в одном устройстве (15).

| US 2014110891 A1, 24.04.2014 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| WO 1998028448 A1, 02.07.1998 | |||

| WO 2013045260 A2, 04.04.2013 | |||

| WO 2006072308 A1, 13.07.2006. | |||

Авторы

Даты

2019-10-01—Публикация

2016-09-29—Подача